Изобретение относится к области нагревательного термического оборудования и может быть использовано для нагрева при термической обработке изделий из стекла и хрусталя.

Известны специальные стекловаренные печи - гуты - для художественного литья гутного стекла и хрусталя, содержащие камеру для термической обработки шихты с получением расплавленной массы, которой придается форма посредством стеклодувной трубки, щипцов и других инструментов. После этого готовое изделие отправляется в камеру для отжига для обеспечения прочности готового изделия.

Гутная техника известна еще с давних времен. Она позволяет получить бесцветные и цветные декоративные изделия любой сложной формы. Однако при этом качественное выполнение изделий возможно в случае наличия высокого класса мастерства стеклодува. Его действия по приданию формы изделию должны быть максимально быстрыми и точными, так как стекло быстро остывает. Любые ошибки приводят к браку и снижению эффективности производства. Кроме того, в данном случае любые отклонения в технологических операциях по получению расплава и отжигу могут значительно снизить качество получаемых изделий, что также негативно отражается на эффективности производства. Таким образом, гутное стекольное производство имеет ряд недостатков ввиду выполнения основных операций вручную и зависимости качества работ от субъективных факторов.

Известна электрическая печь для литья стекла (патент США №2015024858, опубликовано 22.01.2015 г.), принятая за наиболее близкий аналог к заявляемому решению, которая содержит нагревательный блок с нагревательными элементами, имеющий дверцу для загрузки шихты, тигельную печь, расположенную под нагревательным блоком, блок обогрева трубки для прохождения расплавленной массы, блок с цветными добавочными элементами, электрический отжигатель, блоки управления процессами в тигельной печи, блоке обогрева трубки и блоке отжигателя.

Рассмотренная печь позволяет автоматизировать процесс заливки расплавленного стекла для получения художественных изделий сложной формы с их последующим отжигом, а также обеспечить нагрев стекломассы при ее транспортировке в отжигатель. Однако такая конструкция является сложной и громоздкой, занимающей много места в помещении, что позволяет в итоге изготавливать ограниченное количество продукции. При этом блок обогрева трубки для прохождения расплавленной массы используется отельный блок, который является горизонтально расположенным, что не позволяет быстро отрегулировать скорость течения струи жидкого стекла или хрусталя для получения мелких и тонких изделий или изделий со сложным декоративным рисунком и таким образом ограничивает функциональные возможности такого решения.

Технической проблемой изобретения является устранение недостатков, присущих аналогам, и создание автоматизированной печи двухкамерной с раздельным управлением камер, которая имеет компактные размеры и понятное управление каждым из процессов для обеспечения непрерывного художественного литья стекла и хрусталя любой сложной формы.

Техническим результатом изобретения является дальнейшее повышение качества производства изделий из стекла и хрусталя любой сложной формы.

Технический результат достигается при использовании печи двухкамерной с раздельным управлением камер для непрерывного художественного литья стекла и хрусталя, содержащей верхнюю камеру и расположенную под ней нижнюю камеру, при этом верхняя камера содержит корпус с нагревательными элементами, тигель, терморегулятор, подключенный к термопаре, который задает график нагревания помещенной в тигель шихты, выхода на температуру плавления и поддержания постоянной температуры литья, а нижняя камера содержит корпус с нагревательными элементами, и терморегулятор, подключенный к термопаре, который задает график температуры для заливки расплавленной стекломассы из верхней камеры и ее последующего термического отжига, причем дно тигля соединено с преимущественно вертикальным заливочным каналом в виде огнеупорной трубки с диаметром не более 60 мм с запорным устройством, проходящим через верхнюю и нижнюю камеры для заливки расплавленной стекломассы в емкости, помещаемые в нижнюю камеру.

Наличие терморегулятора в верхней камере заявляемой печи, соединенного с термопарой, позволяет задавать, поддерживать и отслеживать необходимую температуру для проведения процедуры плавления шихты.

Нагревательные элементы из фехраля марки Х23Ю5Е дают возможность поддерживать температуру в верхней камере до 1350 градусов, этого достаточно для разогрева шихты до необходимой текучести.

Наличие терморегулятора в нижней камере заявляемой печи, соединенного с термопарой, позволяет задавать, поддерживать и отслеживать необходимую температуру для приема жидкой стекломассы из верхней камеры, а также качественного отжига изделий в форме для заливки для повышения их прочности. Таким образом, обе камеры печи имеют независимые друг от друга системы управления температурными режимами по заданным многоканальными терморегуляторами графикам.

Наличие вертикального заливочного канала в дне тигля позволяет разделить процесс плавления и формирования струи стекломассы для обеспечения розлива из нижней части верхней камеры электрической печи, а также распределить стекломассу в форме в нижней камере печи.

Вертикальный заливочный канал представляет собой огнеупорную керамическую трубку с внутренним диаметром не более 60 мм, что предотвращает попадание в стекломассу примесей, камней, песка из футеровки.

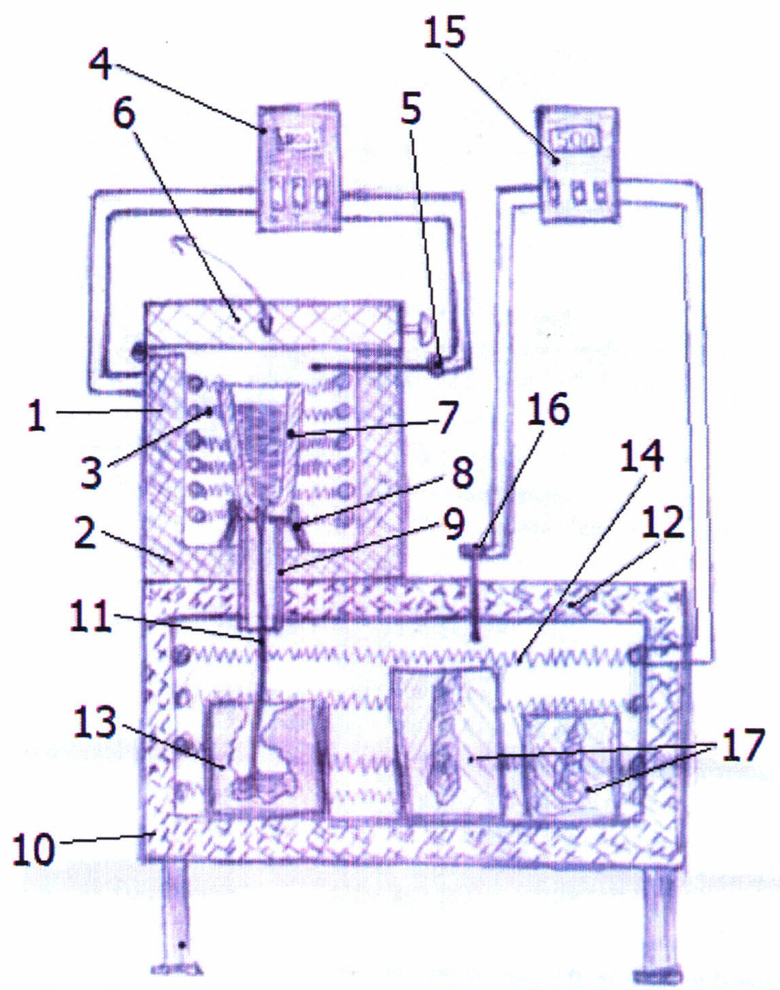

На фигуре представлена заявляемая автоматизированная электрическая печь с раздельным управлением верхней и нижней камерами.

Верхняя камера 1 содержит корпус 2 из огнеупорного теплоизоляционного материала. Его нагрев производится электрическим способом через нагревательные элементы 3. Температурный режим задается по намеченной программе через терморегулятор 4 (многоканальный регулятор температуры), подключенный к термопаре 5.

Загрузка шихты в верхнюю камеру 1 производится через откидной люк 6. Хрустальный бой, обрезки хрусталя и другой шихтовый материал подходящего качества (по цвету, чистоте, отсутствию включений и примесей) помещается в плавильный тигель 7 из огнеупорного материала.

Терморегулятором 4 задается график нагревания помещенной шихты, график выхода на температуру плавления и поддержание постоянной температуры литья. Все температуры подбираются в зависимости от состава стекломассы, необходимой скорости заливки и объема заливаемой стекломассы. Температура литья может быть изменена корректировкой на терморегуляторе 4 в любой момент работы печи.

Далее расплавленная стекломасса при открывании запорного устройства 8 поступает в заливочное отверстие на дне тигля 7, которое переходит в вертикальный заливочный канал 9, соединяющий верхнюю 1 и нижнюю 10 камеру печи.

Внутри вертикального заливочного канала 9, выполненного в виде огнеупорной керамической трубки с внутренним диаметром не более 60 мм, в процессе литья идет тонкая струя расплавленной стекломассы 11, которая свободно льется под действием силы тяжести точно по центру, не касаясь стенок керамической трубы канала 9.

Нижняя камера 10 печи содержит корпус 12 из огнеупорного теплоизоляционного материала, имеющий распашную дверь (не показана), высота расположения которой выполняется удобной для ручной загрузки опок 13 - одноразовых емкостей/форм из гипсо-формовочной смеси для приема расплавленной стекломассы из заливочного канала. Нагрев нижней камеры 10 производится электрическим способом через нагревательные элементы 14. Регулировка температуры производится через терморегулятор 15 (многоканальный регулятор температуры), подключенный к термопаре 16.

Непосредственно под вертикальный заливочный канал 9 помещается готовая к заливке опока 13, которая заранее прогревается до необходимой температуры (от 500 градусов и выше в зависимости от заливаемой детали). На момент заливки температура нижней камеры 10 выставляется в пределах от 700 градусов и выше в зависимости от формы и размеров заливаемой заготовки. Температура в нижней камере 10 и время выдержки при заданной температуре могут быть скорректированы в процессе работы настройкой соответствующих режимов на терморегуляторе 16.

После завершения процесса литья и полного заполнения нижней камеры 10 опоками 17 с залитой стекломассой она посредством терморегулятора 15 переводится в режим термического отжига (термообработки по заданному необходимому графику). Данная операция необходима для снятия внутренних напряжений в стекломассе и обеспечения необходимой прочности готовых изделий. Время термообработки отлитых хрустальных деталей зависит от сорта стекломассы и толщины изделия и может занимать время от 2 до 14 дней. Технические характеристики терморегулятора 15 должны позволять программирование температурных графиков остывания на такой технологический отрезок времени.

Преимуществами заявляемой печи являются:

1) заливка «нижним розливом», то есть через отверстие в дне тигля и далее - через преимущественно вертикальный заливочный канал.

В данном случае на дне тигля после расплавления находится чистая стекломасса, без пузырей и примесей, со стабильной равномерной температурой, при этом любые посторонние примеси в случае попадания в плавильный тигель остаются наверху;

2) заливка тонкой струей расплавленной стекломассы в форму, которая находится в камере с высокой температурой.

Такой режим литья позволяет достигать максимального качества хрустальных литьевых заготовок, достигать хорошей заполняемости всех мелких полостей формы, без непроливов, свилей и пузырей;

3) проведение всех процессов заливки в камерах с высокой температурой, максимально подходящей для литья и распределения стекломассы по полости формы, при этом температурный режим является стабильным и легко управляемым.

4) проведение заливки стекломассы с невысокой скоростью без деформирующих стекломассу технологических операций.

Такой режим позволяет обеспечить максимально высокое качество стекломассы, исключить характерные дефекты широко распространенного гутного стекольного производства. Применяемые добавки в случае «нижнего розлива» и медленной заливки становятся по параметрам абсолютно идентичными заливаемой стекломассе, что также обеспечивает повышение качество изделий.

5) возможность изготовления достаточно крупных хрустальных изделий.

В случае необходимости (например, если отливается очень большая деталь), в тигель верхней камеры в процессе работы добавляется в необходимом количестве добавочная шихта или расплавленная стекломасса (например, из находящейся рядом печи). При этом риск утраты крупной детали из-за термического удара при использовании заявляемой конструкции печи отсутствует.

6) возможность литья мелких деталей.

Мелкие формы отливаются непрерывным способом, не перекрывая заливочный канал. Под тонкую струю вытекаемой стекломассы поочередно подставляются мелкие формы. Каждая форма после заполнения отодвигается от зоны заливки или переносится в другую муфельную печь для дальнейшего отжига. Далее нижняя камера печи выводится в режим высокотемпературного отжига после полного заполнения залитыми формами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ | 2005 |

|

RU2300443C1 |

| Камера для литья в оболочковые формы, литейная печь и способ монокристаллического, мелкокристаллического и некристаллического литья | 2020 |

|

RU2746111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНЕННОГО ВЫСОКОАКТИВНЫМ СТЕКЛОМ КОНТЕЙНЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245586C2 |

| Печной агрегат для производства рентгенозащитного стекла | 2020 |

|

RU2742681C1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2005 |

|

RU2282806C1 |

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА РАСПЛАВЛЕННЫЙ МЕТАЛЛ МАГНИТНО-ИМПУЛЬСНЫМ ПОЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311989C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРФЛОГОПИТА | 2021 |

|

RU2764842C1 |

| СПОСОБ ЛИТЬЯ С НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ ОТЛИВОК | 1992 |

|

RU2026151C1 |

Изобретение относится к области нагревательного термического оборудования и может быть использовано для нагрева при термической обработке изделий из стекла и хрусталя. Технический результат - повышение качества производства изделий из стекла и хрусталя любой сложной формы. Печь двухкамерная с раздельным управлением камер для непрерывного художественного литья стекла и хрусталя содержит верхнюю камеру и расположенную под ней нижнюю камеру. Верхняя камера содержит корпус с нагревательными элементами, тигель, терморегулятор, подключенный к термопаре, который задает график нагревания помещенной в тигель шихты, выхода на температуру плавления и поддержания постоянной температуры литья. Нижняя камера содержит корпус с нагревательными элементами и терморегулятор, подключенный к термопаре, который задает график температуры для заливки расплавленной стекломассы из верхней камеры и ее последующего термического отжига. Дно тигля соединено с преимущественно вертикальным заливочным каналом в виде огнеупорной трубки с диаметром не более 60 мм с запорным устройством, проходящим через верхнюю и нижнюю камеры для заливки расплавленной стекломассы в емкости, помещаемые в нижнюю камеру. 1 ил.

Печь двухкамерная с раздельным управлением камер для непрерывного художественного литья стекла и хрусталя, характеризующаяся тем, что содержит верхнюю камеру и расположенную под ней нижнюю камеру, при этом верхняя камера содержит корпус с нагревательными элементами, тигель, терморегулятор, подключенный к термопаре, который задает график нагревания помещенной в тигель шихты, выхода на температуру плавления и поддержания постоянной температуры литья, а нижняя камера содержит корпус с нагревательными элементами и терморегулятор, подключенный к термопаре, который задает график температуры для заливки расплавленной стекломассы из верхней камеры и ее последующего термического отжига, причем дно тигля соединено с преимущественно вертикальным заливочным каналом в виде огнеупорной трубки с диаметром не более 60 мм с запорным устройством, проходящим через верхнюю и нижнюю камеры для заливки расплавленной стекломассы в емкости, помещаемые в нижнюю камеру.

| CN 202063818 U, 07.12.2011 | |||

| КЛИНОВ И | |||

| Я., Коррозия химической аппаратуры и коррозионностойкие материалы, Москва, изд-во "Машиностроение", 1967 | |||

| CN 108726850 A, 02.11.2018 | |||

| CN 209940822 U, 14.01.2020 | |||

| US 2015024858 A1, 22.01.2015. |

Авторы

Даты

2021-10-04—Публикация

2021-01-27—Подача