Изобретение относится к производству вяжущих материалов, может быть использовано для получения общестроительных цементов.

Известна активная минеральная добавка для цемента [патент RU на изобретение №2581437, МПК С04В 11/30, С04В 7/52, опубл. 20.04.2016, бюл. 11], которая содержит низкокальциевые золошлаковые отходы ТЭЦ (активный минеральный компонент) с содержанием оксида алюминия 17,75% и гипсосодержащий компонент, в качестве которого используют побочный продукт производства фосфорной кислоты - фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества и содержании компонентов при пересчете на сухое вещество соответственно, мас. %: золошлаковые отходы - 66,7; фосфогипс - 33,3.

Недостатком активной минеральной добавки для цемента является высокая дисперсность ее основного компонента - золошлака. Это усложняет его транспортировку, хранение, дозирование, повышая расходы на изготовление добавки.

В качестве прототипа принята сырьевая смесь для приготовления активной минеральной добавки к цементу [патент RU на изобретение №2733360 «Активная синтезированная добавка для цемента и способ ее приготовления», МПК С04В 22/08, С04В 7/13, С04В 40/00, С04В 111/20, опубл. 01.10.2020, бюл. 28]. Сырьевая смесь содержит активный минеральный компонент и гипсосодержащий компонент побочного продукта производства фосфорной кислоты - фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества, а также известь строительную, а в качестве активного минерального компонента применяют опоку с содержанием SiO2 70-90%, Al2O3 7-18% при следующем соотношении компонентов при пересчете на сухое вещество, . %: опока -54-58; известь строительная- 2-6; фосфогипс - 40.

Существенными признаками изобретения в части добавки (первого варианта) совпадает следующая совокупность признаков прототипа: активный минеральный компонент - опоку с содержанием SiO2 70-90%, Al2O3 7-18% и гипсосодержащий компонент побочного продукта производства фосфорной кислоты - фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества.

Существенными признаками изобретения в части добавки (второго варианта) совпадает следующая совокупность признаков прототипа: активный минеральный компонент - опоку с содержанием SiO2 70-90%, Al2O3 7-18%, известь строительная и гипсосодержащий компонент побочного продукта производства фосфорной кислоты - фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества.

На приготовление портландцемента из известной сырьевой смеси расходуется значительное количество электроэнергии при помоле цемента, а также наблюдаем увеличение расхода основного топлива при обжиге клинкера.

Известна комплексная добавка для портландцемента [патент RU на изобретение №2431623, МПК С04В 22/00, С04В 24/26, С04В 103/60, опубл. 20.10.2011, бюл. 29], в которой описан способ ее приготовления, включающий измельчение и смешивание на скоростном смесителе, до получения гомогенной прошкообразной смеси при следующем количественном соотношении, предварительно обработанных, ингредиентов, мас. %: гипс или ангидрит 30-54, суперпластификатор С-3 0,5-4,5, колошниковую пыль 10-25, золошлаковые отходы с содержанием оксида алюминия не менее 25 мас. % 16,5-52,5, карбонатную горную породу 12-35.

Однако известный способ является затратным по способу производства с использованием многокомпонентной по составу сырьевой базы.

Наиболее близким по существенным признакам к заявленному и принятому за прототип в части способа является способ приготовления активной минеральной добавки для цемента [патент RU на изобретение №2733360 «Активная синтезированная добавка для цемента и способ ее приготовления», МПК С04В 22/08, С04В 7/13, С04В 40/00, С04В 111/20, опубл. 01.10.2020, бюл. 28]. Способ приготовления активной минеральной добавки к цементу включает измельчение активного минерального компонента и гипсосодержащего компонента - фосфогипса до получения гомогенной смеси с размером зерен сырьевых материалов не более 5,0 мм, накопление их в отдельных бункерах с последующим направлением расчетного количества компонентов в автоклав, термообработку при содержании в смеси гидратной воды не более 30% к общей массе сухого вещества, упаковку готовой добавки. В качестве активного минерального компонента используют опоку, дополнительно в отдельном бункере размещают известь строительную с последующим направлением ее расчетного количества в автоклав. Термообработку проводят при температуре 170-188°С, при следующем соотношении компонентов: опока-54-58%, известь - 2-6% фосфогипс - 40%. Полученную добавку вводят в количестве 20-45% от массы цемента при помоле клинкера.

Существенными признаками изобретения в части способа (первого варианта) совпадает следующая совокупность признаков прототипа: измельчение активного минерального компонента и гипсосодержащего компонента - фософогипса до получения гомогенной смеси с размером зерен сырьевых материалов не более 5,0 мм, накопление их в отдельных бункерах с последующим направлением расчетного количества компонентов в автоклав, термообработку при содержании в смеси гидратной воды не более 30% к общей массе сухого вещества, упаковку готовой добавки.

Существенными признаками изобретения в части способа (второго варианта) совпадает следующая совокупность признаков прототипа: измельчение активного минерального компонента, извести строительной и гипсосодержащего компонента - фософогипса до получения гомогенной смеси с размером зерен сырьевых материалов не более 5,0 мм, накопление их в отдельных бункерах с последующим направлением расчетного количества компонентов в автоклав, термообработку при содержании в смеси гидратной воды не более 30% к общей массе сухого вещества, упаковку готовой добавки.

Для нейтрализации кислотных остатков, содержащихся в фосфогипсе, необходимо часть золошлака растворить, чтобы перевести щелочные оксиды в растворимое состояние. Чтобы этого достичь, приходится автоклавировать смесь золошлака и фосфогипса при относительно повышенных температурах и давлениях и времени. Что увеличивает энергозатраты на производство.

Изобретение направлено на расширение ассортимента широкодоступных синтезированных добавок для производства цемента, направленных на снижение расхода электроэнергии при помоле цемента и снижение удельного расхода основного топлива при обжиге клинкера.

Это достигается двумя вариантами решения задачи.

Согласно первому варианту, сырьевая смесь для приготовления активной минеральной добавки к цементу содержит активный минеральный компонент - опоку с содержанием SiO2 70-90%, Al2O3 7-18% и гипсосодержащий компонент побочного продукта производства фосфорной кислоты - фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества. Предложенное решение содержит дополнительный компонент углещелочной реагент, при следующем соотношении компонентов при пересчете на сухое вещество, мас. %:

опока - 50

фосфогипс - 33,3

углещелочной реагент - 16,7.

Способ приготовления активной минеральной добавки к цементу по первому варианту включает измельчение активного минерального компонента - опоки и гипсосодержащего компонента - фосфогипса до получения гомогенной смеси с размером зерен сырьевых материалов не более 5,0 мм, накопление их в отдельных бункерах с по следующим направлением расчетного количества компонентов в автоклав, термообработку при содержании в смеси гидратной воды не более 30% к общей массе сухого вещества, упаковку готовой добавки. В предложенном решении термообработку проводят при температуре 100-133°С. Дополнительно вводят сухой углещелочной реагент и все перемешивают в смесителе. Полученную добавку вводят в количестве до 20% от массы цемента.

Сырьевая смесь для приготовления активной минеральной добавки к цементу согласно второму варианту содержит активный минеральный компонент - опоку с содержанием SiO2 70-90%, Al2O3 7-18%, известь строительную и гипсосодержащий компонент побочного продукта производства фосфорной кислоты - фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества. Предложенное решение содержит дополнительный компонент - углещелочной реагент, при следующем соотношении компонентов при пересчете на сухое вещество, мас. %:

опока - 45-48,3

фосфогипс - 33,3

известь строительная - 1,7-5

углещелочной реагент - 16,7.

Способ приготовления активной миниральной добавки к цементу по второму варианту включает измельчение активного минерального компонента - опоки, извести строительной и гипсосодержащего компонента - фосфогипса до получения гомогенной смеси с размером зерен сырьевых материалов не более 5,0 мм, накопление их в отдельных бункерах с по следующим направлением расчетного количества компонентов в автоклав, термообработку при содержании в смеси гидратной воды не более 30% к общей массе сухого вещества, упаковку готовой добавки. В предложенном решении термообработку проводят при температуре 100-133°С. Дополнительно вводят сухой углещелочной реагент и все перемешивают в смесителе. Полученную добавку вводят в количестве до 20% от массы цемента.

Характеристика используемых материалов:

1. Активный минеральный компонент - опока (ГОСТ Р 56196-2014 Добавки активные минеральные для цементов. Общие технические условия). Опока - это природный минерал. Необходимое содержание активного SiO2 может колебаться 70-90%, Al2O3 - 7-18. Следует отметить, что чем выше содержание SiO2, тем выше его активность, как активного компонента добавки по отношению к цементу. В качестве примера была рассмотрена опока месторождения Брянской и Московской области.

2. Известь строительная (ГОСТ 9179-2018. Известь строительная. Технические условия).

3. Фосфогипс. Известно, что фосфогипс является побочным продуктом производства фосфорной кислоты из апатитов и фосфоритов методом сернокислотной обработки. Химическая реакция протекает по схеме: Ca5F(PO4)3+5H2SO4=3H3PO4+5CaSO4+HF. По химическому составу фосфогипс на 96-98% состоит из сернокислого кальция, который в зависимости от условий производства фосфорной кислоты может находиться в двуводной, полуводной или безводной модификациях. В качестве примесей в фосфогипсе могут присутствовать 1,0-1,5% пятиоксида фосфора (P2O5), некоторое количество кремнезема и полуторные оксиды (и Fe2O3). Использование фосфогипса нашло широкое применение в качестве минерализатора при обжиге портландцементных сырьевых смесей и как добавки при помоле цемента вместо гипсового камня. Однако фосфогипс, вводимый в цемент в качестве регулятора сроков схватывания, обычно содержит до 25% влаги и загрязнен примесями фосфорной и фтороводородной кислот, которые могут понижать прочность цементов, особенно в ранние сроки твердения.

4. Углещелочной реагент (УЩР) - ТУ 5743-001-22256776-2015. Реагент углещелочной УЩР.

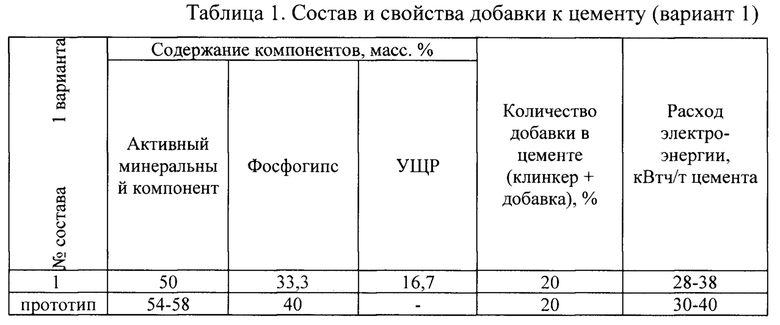

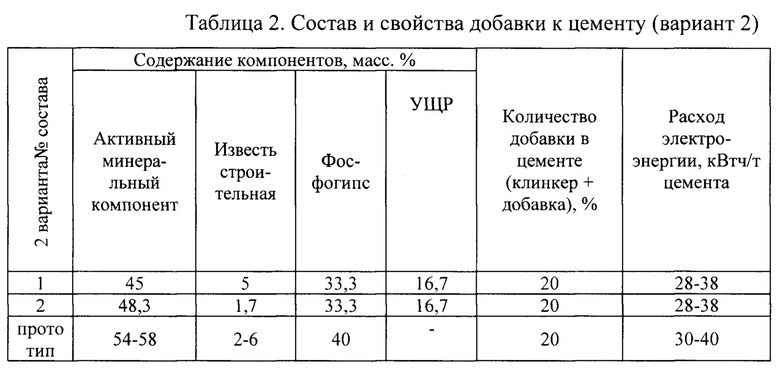

Было приготовлено два варианта составов предлагаемых смесей для приготовления активной синтезированной добавки к цементу (табл. 1, табл. 2).

Пример 1 первого варианта исполнения изобретения показан на составе №1, представленном в табл. 1. Сырьевые ингредиенты: фосфогипс -побочный продукт производства фосфорной кислоты и опоку, предварительно проверяют на наличие посторонних включений и засоряющих примесей. Проводят соответствующую сортировку. После чего измельчают до размера зерен не более 5,0 мм.

После чего отдельно опоку и фосфогипс загружают в отдельные бункера объемом 6 м3, определяют суммарную расчетную влажность компонентов, которая составляет 25%. Определяют суммарную расчетную кислотность компонентов, рН которой составляет 6,5-7. Затем расчетное количество, при пересчете на сухое вещество, соответственно опока в количестве 50% и фосфогипс в количестве 33,3%, по транспортным лентам направляют в автоклав промышленного типа рабочим объемом 6 м3. Подачу сырья регулируют посредством весовых датчиков. Подачу пара и воды регулируют также посредством датчиков по объему. Общее количество гидратной воды в смеси не должно превышать 30% с учетом влажности подаваемого сырья. То есть добавляют 5% воды.

В автоклаве при постоянном перемешивании и температуре 133°С смесь обрабатывают в течение 30 минут. Полученную готовую добавку охлаждают в течение 30-60 минут. Затем в добавку вводят сухой УЩР в количестве 16,7% и все перемешивают в смесители. Далее упаковывают в полиэтиленовые мешки по 50 кг. Полученную добавку вводят в количестве до 20% от массы цемента.

Пример 2 второго варианта исполнения изобретения показан на составе №1, представленном в табл.2. Сырьевые ингредиенты: фосфогипс -побочный продукт производства фосфорной кислоты и опоку, предварительно проверяют на наличие посторонних включений и засоряющих примесей. Проводят соответствующую сортировку. После чего измельчают до размера зерен не более 5,0 мм.

После чего отдельно опоку, известь и фосфогипс загружают в отдельные три бункера объемом 6 м3, определяют суммарную расчетную влажность компонентов, которая составляет 26%. Определяют суммарную расчетную кислотность компонентов, рН которой составляет 6,5-7. Затем расчетное количество, при пересчете на сухое вещество, соответственно опока в количестве 45%, известь молотую в количестве 5% и фосфогипс в количестве 33,3%, по транспортным лентам направляют в автоклав промышленного типа рабочим объемом 6 м3. Подачу сырья регулируют посредством весовых датчиков. Подачу пара и воды регулируют также посредством датчиков по объему. Общее количество гидратной воды в смеси не должно превышать 30% с учетом влажности подаваемого сырья. То есть добавляют 4% воды.

В автоклаве при постоянном перемешивании и температуре 100°С смесь обрабатывают в течение 30 минут. Полученную готовую добавку охлаждают в течение 30-60 минут. Затем в добавку вводят сухой УЩР в количестве 16,7% и все перемешивают в смесители. Далее упаковывают в полиэтиленовые мешки по 50 кг. Полученную добавку вводят в количестве до 20% от массы цемента.

Пример 3 второго варианта исполнения изобретения показан на составе №2, представленном в табл.2. Сырьевые ингредиенты: фосфогипс - побочный продукт производства фосфорной кислоты и опоку, предварительно проверяют на наличие посторонних включений и засоряющих примесей. Проводят соответствующую сортировку. После чего измельчают до размера зерен не более 5,0 мм.

После чего отдельно опоку, известь и фосфогипс загружают в отдельные три бункера объемом 6 м3, определяют суммарную расчетную влажность компонентов, которая составляет 27%. Определяют суммарную расчетную кислотность компонентов, рН которой составляет 6,5-7. Затем расчетное количество, при пересчете на сухое вещество, соответственно опока в количестве 48,3%, известь молотую в количестве 1,7% и фосфогипс в количестве 33,3%, по транспортным лентам направляют в автоклав промышленного типа рабочим объемом 6 м3. Подачу сырья регулируют посредством весовых датчиков. Подачу пара и воды регулируют также посредством датчиков по объему. Общее количество гидратной воды в смеси не должно превышать 30% с учетом влажности подаваемого сырья. То есть добавляют 3% воды.

В автоклаве при постоянном перемешивании и температуре 120°С смесь обрабатывают в течение 30 минут. Полученную готовую добавку охлаждают в течение 30-60 минут. Затем в добавку вводят сухой УЩР в количестве 16,7% и все перемешивают в смесители. Далее упаковывают в полиэтиленовые мешки по 50 кг. Полученную добавку вводят в количестве до 20% от массы цемента.

В случае, когда добавку используют в качестве сырьевого компонента, то наличие УЩР для некоторых шламов уменьшают влажность до 3% и так как УЩР является органикой, то при обжиге такой сырьевой смеси замещается эквивалентное количество основного технологического топлива. Как правило, каждый 1% выгорающей добавки в сырьевой смеси (сухой) экономит 15 кут/т кл. Дополнительно, снижение влажности шлама на 1% экономит примерно 1% удельного расхода топлива или ≈2 кут/т кл. Вместе с этим фосфогипс является минерализатором обжига портландцементного клинкера, что отражается дополнительно на снижении расхода топлива. Как правило эффект при использовании минерализатора приводит к экономии топлива на 3-5% от общего расхода топлива на обжиг. Количество ввода добавки к сырьевой смеси составляет до 15%. При помоле цемента УЩР играет роль интенсификатора помола. Примерно на 1-2кВтч/т цемента может снизиться расход электроэнергии. УЩР в цементе играет роль пластификатора. Цементное тесто становится более пластичным и снижается количество воды на получение удобоукладываемой цементно-песчаной смеси. Это может привести к увеличению прочности бетонной смеси.

Таким образом, заявленная добавка может быть использована в качестве активной минеральной добавки для получения общестроительных цементов марок 400 и выше, по всем показателям качества соответствующих требованиям ГОСТ 10178-85, а также в качестве универсальной композиционной добавки при производстве портландцементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНАЯ СИНТЕЗИРОВАННАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2733360C1 |

| Сырьевая смесь для получения активной минеральной добавки для цемента и способ ее приготовления | 2022 |

|

RU2784967C1 |

| Сырьевая смесь для получения белого цемента | 2021 |

|

RU2771872C1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| ЦЕМЕНТ | 1997 |

|

RU2116984C1 |

| Синтетический волластонит и способ его получения | 2021 |

|

RU2774231C1 |

| РЕАГЕНТ ДЛЯ ОСВЕТЛЕНИЯ ГЛИНИСТОЙ СУСПЕНЗИИ | 2023 |

|

RU2808870C1 |

| Способ получения вяжущего для бетонов и строительных растворов | 2017 |

|

RU2664567C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2394659C1 |

| БЕТОННАЯ СМЕСЬ С ВЫСОКОЙ СТОЙКОСТЬЮ К ВЫСОЛООБРАЗОВАНИЮ | 2017 |

|

RU2651683C1 |

Изобретение относится к производству вяжущих материалов, может быть использовано для получения общестроительных цементов. Изобретение направлено на расширение ассортимента широкодоступных синтезированных добавок для производства цемента, направленных на снижение расхода электроэнергии при помоле цемента и снижение удельного расхода основного топлива при обжиге клинкера. Согласно первому варианту, сырьевая смесь содержит активный минеральный компонент - опоку и гипсосодержащий компонент побочного продукта производства фосфорной кислоты - фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества. Содержит дополнительно углещелочной реагент, при следующем соотношении компонентов при пересчете на сухое вещество, мас. %: опока - 50, фосфогипс - 33,3, углещелочной реагент - 16,7. Способ включает измельчение опоки и фосфогипса до получения гомогенной смеси с размером зерен сырьевых материалов не более 5,0 мм, накопление их в отдельных бункерах с последующим направлением расчетного количества компонентов в автоклав, термообработку при температуре 100-133°С и содержании в смеси гидратной воды не более 30% к общей массе сухого вещества, упаковку готовой добавки. Затем вводят сухой углещелочной реагент и все перемешивают в смесителе. Полученную добавку вводят в количестве до 20% от массы цемента. Согласно второму варианту соотношении компонентов при пересчете на сухое вещество, мас. %: опока - 45-48,3, фосфогипс - 33,3, известь строительная - 1,7-5, углещелочной реагент - 16,7. 4 н.п. ф-лы, 2 табл.

1. Сырьевая смесь для приготовления активной минеральной добавки к цементу, содержащая активный минеральный компонент - опоку с содержанием SiO2 70-90%, Al2O3 7-18% и гипсосодержащий компонент побочного продукта производства фосфорной кислоты - фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества, отличающаяся тем, что содержит дополнительный компонент - углещелочной реагент, при следующем соотношении компонентов при пересчете на сухое вещество, мас. %:

2. Способ приготовления активной минеральной добавки к цементу по п. 1, включающий измельчение активного минерального компонента - опоки и гипсосодержащего компонента - фосфогипса до получения гомогенной смеси с размером зерен сырьевых материалов не более 5,0 мм, накопление их в отдельных бункерах с последующим направлением расчетного количества компонентов в автоклав, термообработку при содержании в смеси гидратной воды не более 30% к общей массе сухого вещества, упаковку готовой добавки, отличающийся тем, что термообработку проводят при температуре 100-133°С, затем дополнительно вводят сухой углещелочной реагент и все перемешивают в смесителе, полученную добавку вводят в количестве до 20% от массы цемента.

3. Сырьевая смесь для приготовления активной минеральной добавки к цементу, содержащая активный минеральный компонент - опоку с содержанием SiO2 70-90%, Al2O3 7-18%, известь строительную и гипсосодержащий компонент побочного продукта производства фосфорной кислоты - фосфогипс, при содержании гидратной воды не более 30% к общей массе сухого вещества, отличающаяся тем, что содержит дополнительный компонент - углещелочной реагент, при следующем соотношении компонентов при пересчете на сухое вещество, мас. %:

4. Способ приготовления активной минеральной добавки к цементу по п. 3, включающий измельчение активного минерального компонента - опоки, извести строительной и гипсосодержащего компонента - фосфогипса до получения гомогенной смеси с размером зерен сырьевых материалов не более 5,0 мм, накопление их в отдельных бункерах с последующим направлением расчетного количества компонентов в автоклав, термообработку при содержании в смеси гидратной воды не более 30% к общей массе сухого вещества, упаковку готовой добавки, отличающийся тем, что термообработку проводят при температуре 100-133°С, затем дополнительно вводят сухой углещелочной реагент и все перемешивают в смесителе, полученную добавку вводят в количестве до 20% от массы цемента.

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| АКТИВНАЯ СИНТЕЗИРОВАННАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2733360C1 |

| ЦЕМЕНТ | 1997 |

|

RU2116984C1 |

| Способ получения цемента | 1974 |

|

SU610814A1 |

| ОСОБО БЫСТРО ТВЕРДЕЮЩИЕ ПУЦЦОЛАНОВЫЕ ЦЕМЕНТНЫЕ СМЕСИ | 2009 |

|

RU2520577C2 |

| JP 59231004 B2, 24.05.2016 | |||

| WO 2013054604 А1, 18.04.2013 | |||

| JP 2018111636 A, 19.07.2018. | |||

Авторы

Даты

2021-10-04—Публикация

2021-03-11—Подача