Изобретение касается способа корректировки отдельных дефектов железнодорожного рельсового пути, образованного из рельсов и шпал.

Из EP 1 028 193 B1 известен способ корректировки положения отдельных дефектов. В «Справочнике по рельсовым путям»; доктор Бернхард Лихтбергер, вышедшем в DVV Media Group GmbH/ Eurailpress (ISBN 978-3-7771-0400-3) в 3-м издании в 2010 г., на стр. 472 под «UNIMAT Sprinter» описывается машина для устранения отдельных дефектов.

Подбивочные агрегаты шпалоподбивочных машин проникают подбивочными инструментами в балласт постели рельсового пути в области между двумя шпалами (шпальный ящик) в области опоры шпалы в балласте под рельсом и уплотняют балласт посредством динамической вибрации подбоек между сводимыми друг с другом (подаваемыми друг к другу) противоположными подбойками. Чем равномернее уплотняется рельсовый путь от шпалы к шпале, тем более сохраняемым является достигнутое геометрическое положение рельсового пути после работы по текущему обслуживанию. При долгой продолжительности использования балласта (долгие периоды лежания, обычно более 10 лет) балласт, как правило, сильно загрязнен и изношен. Во-первых, зерна балласта обламываются на вершинах зерен, и затем обломившиеся части лежат между зернами балласта. Между ними собирается породная мука (продукт истирания зерен балласта под транспортной нагрузкой). Это приводит к тому, что от шпалы к шпале имеют место различные условия балласта и жесткости. Под нагрузками от колес, в зависимости от жесткости балласта, под шпалой возникают различные провалы. Колеса реагируют на это колебаниями силы, действующей на колесо, которые, с одной стороны, отрицательно влияют на ходовые свойства поездов, а с другой стороны, подвергают высокому напряжению рельсовый путь и транспортные средства. Это повышает износ колес и ходовой части. Это приводит также к быстрой потере качества положения рельсового пути.

Результаты из практики показывают, что следует рассчитывать прибл. на один отдельный дефект на км рельсового пути на эксплуатируемых железнодорожных перегонах. Они не показывают корреляцию с геометрией рельсового пути. Они примерно одинаково часто появляются на прямых, в кривых или в переходных кривых. Описанные в соответствии с EP 1 028 193 B1 и выполняемые с помощью машины для устранения отдельных дефектов «UNIMAT Sprinter» корректировки положения показывают, что 50-60% скорректированных таким образом отдельных дефектов не смогли быть устранены сохраняемым образом и после кратковременной рабочей нагрузки снова возникают в прежнем размере. Так как нет никакой очевидной связи с элементами геометрии рельсового пути, причину восстанавливающихся отдельных дефектов следует искать в свойствах балласта, соответственно, нижнем строении. Существующими до сих пор методами по известному уровню техники после устранения отдельного дефекта не даются никакие указания в смысле объективного подтверждения качества, а также в отношении сохраняемости устраненного отдельного дефекта, соответственно, состояния балласта.

Часто триггером отдельного дефекта является единичная неоднородность рельсового пути, такая как, например, неровный стык рельсов или шпала в висячем положении. Поезда, которые едут по этой неровности, создают высокие динамические силы. Из-за этого балласт под этими областями подвергается высокой нагрузке, обламывается на кромках, округляется, мелкие фракции заполняют полости между зернами балласта. Дефект не только увеличивается, но и растягивается из-за взаимодействия колеса и рельса также в продольном направлении. Из-за возбужденных кузовов вагонов (возбужденной дефектом рельсового пути упругой деформации наружу и снова внутрь) происходит возникновение производных отдельных дефектов, имеющих обычно более низкую и затухающую величину дефекта.

Известный из EP 1 028 193 B1 способ устранения отдельных дефектов имеет следующие недостатки:

Выполняется электронное сглаживание, вследствие чего фактический лежащий на рельсовом пути дефект регистрируется только приблизительно.

Левый и правый рельс подбивается только на соответствующей длине дефекта отдельной стороны рельса. Если эти дефекты заметно сдвинуты друг относительно друга в продольном направлении, встраивается дефект перекоса. Способ начинается с корректировки положения путем подбивки рельсового пути у соответственно найденной начальной точки (в верхней точке) без подъемки. Из исследований известно, что уже при подбивке без подъемки под нагрузками от поездов возникает осадка 5 мм. В соответствии со способом по EP 1 028 193 B1 это дает до четырех следующих друг за другом дефектов перекоса (считая обычной базой перекоса 3 м) до 5 мм каждый. Порог вмешательства, который требует выправки рельсового пути, лежит вблизи этого значения. То есть остающаяся геометрия рельсового пути была бы уже предельной в отношении перекоса.

Начало и окончание подбивки устанавливается точно в верхней точке. Верхняя точка рельсового пути образуется особенно прочно опирающимися шпалами. Если их чрезвычайно прочная опора сохраняется, то после подбивки остается скачкообразный переход между твердым (перед дефектом рельсового пути) и мягким (на длине дефекта рельсового пути). Это поддерживает высокое динамическое взаимодействие колесо-рельс. Выправленный дефект быстро восстановится.

Недостатком способа по EP 1 028 193 B1 является также, что перед собственно работой не осуществляется проверка найденной номинальной геометрии в отношении ожидаемого дефекта перекоса и, возможно, выполняется корректировка эскиза.

Недостатком является также, что применение многократной подбивки или выбор параметров подбивки предоставляется оператору машины, и он может поступать по своему усмотрению. Текущее состояние балласта не регистрируется и не входит в проектирование эскиза геометрии рельсового пути.

Для проверки качества выполненной работы по EP 1 028 193 B1 записывается одна только остающаяся геометрия рельсового пути. Она не дает сведений о сохраняемости корректировки рельсового пути, а также данных об условиях балласта в области дефекта.

Известно, что для подбивочных машин предусматриваются управляющие компьютеры, с помощью которых могут записываться и сохраняться в памяти геометрии рельсовых путей. С помощью инерциальных систем или ориентированной (базирующейся) на север систем навигации наряду с дефектами положения по высоте могут также записываться дефекты пути в плане (дефекты направления) и возвышение рельсового пути.

Известны также подбивочные агрегаты, имеющие полный гидравлический привод подбивки, которые регистрируют твердость балластного слоя путем измерения силы уплотнения и перемещения при уплотнении. Путем регистрации твердости балластного слоя и достигнутого уплотнения (сила уплотнения) балласта вследствие подбивки они дают заключение о загрязнении балласта и состоянии балласта. Если, например, при подбивке измеряется только небольшая сила уплотнения (обычно сила уплотнения 10-30 кН, твердость балластного слоя ˂ 150 Нм), то там балласт измельчен и округлен. Достаточное сцепление зерен балласта достигаться не может. Подбивка не будет отличаться сохраняемостью. Скорректированный отдельный дефект вскоре (обычно в течение 1-2 Mio Lto) будет образовываться снова. В зависимости от величины дефекта по уровню техники применяется многократная подбивка. Для подъемки рельсового пути более 40 мм, например, двукратная подбивка, или, начиная с 60 мм, трехкратная подбивка одной и той же шпалы.

Из WO 2018082798 A1 известен способ корректировки дефектов вертикального положения рельсового пути посредством шпалоподбивочной машины и динамического стабилизатора рельсового пути, при этом, начиная с некоторого зарегистрированного действительного положения рельсового пути для обработанного места рельсового пути задается значение избыточного подъема, с которым рельсовый путь поднимается в некоторое предварительное положение избыточного подъема рельсового пути и подбивается, а потом посредством динамической стабилизации опускается в результирующее конечное положение рельсового пути. Из кривой действительного положения рельсового пути получается кривая сглаженного действительного положения, и для обработанного места рельсового пути задается значение избыточного подъема в зависимости от кривой действительного положения рельсового пути относительно кривой сглаженного действительного положения. Другой способ корректировки положения рельсового пути, который состоит из расположенных рядом друг с другом участков рельсового пути и соединяющих их друг с другом ответвлений рельсовых путей, известен из EP 0 930 398 A1, при этом корректировка положения рельсового пути осуществляется при синхронной подъемке и/или смещении в сторону на базе найденных из номинального и действительного положения значений корректировки рельсового пути.

Таким образом, в основе изобретения лежит задача, предложить способ корректировки положения рельсового пути относительно экстремальных отдельных дефектов продольной высоты (положение пути в плане), который существенно повысит сохраняемость устраненных отдельных дефектов положения рельсового пути по сравнению с известными до сих пор способами, а также предоставит возможность прогнозирования сохраняемости путем объективного измерения.

В соответствии с изобретением эта задача решается с помощью способа, характеризующегося следующими этапами:

Замер точной по амплитуде и фазе, неискаженной кривой (хода) высоты левого и правого рельса, погрешности направления и возвышения посредством инерциальной измерительной системы или ориентированной на север измерительной системы навигации;

Установление подлежащей выправке длины дефекта высоты левого и правого рельса;

Установление референтной линии высоты для левого и правого рельса с расчетом подлежащих выполнению подъемок левого и правого рельса;

Выбор начальной точки N шпал (обычно 6) перед верхней точкой перед отдельным дефектом и выбор конечной точки M шпал (обычно 6) после верхней точки после отдельного дефекта;

Проверка соблюдения допустимого перекоса найденной и проектируемой номинальной геометрии обоих положений по высоте;

Позиционирование подбивочного агрегата точно у найденной начальной точки и окончание подбивки точно у найденной конечной точки;

Выполнение корректировки положения рельсового пути при одновременном независимом регулировании и корректировке положений по высоте левой и правой рельсовой нити.

В соответствии с изобретением способ может дополняться пробными подбивками для нахождения твердости балластного слоя с помощью подбивочного агрегата. Для этого, например, после замера геометрии рельсового пути в теперь уже известной области дефекта выполняется пробная подбивка без подъемки для нахождения твердости балластной постели и силы уплотнения и тем самым состояния балласта. В зависимости от состояния балласта рельсовый путь может затем избыточно подниматься для достижения лучшей сохраняемости.

В соответствии с изобретением после этого пробного нахождения состояния балласта в области отдельного дефекта в случае необходимости с помощью совместно направляемых машин изношенный балласт может сниматься и заменяться новым, чтобы можно было исключить восстановление дефекта рельсового пути.

В соответствии с изобретением во время корректировки положения рельсового пути у каждой шпалы измеряется и записывается состояние балласта (твердость балластного слоя, сила уплотнения). По этим значениям может делаться прогноз сохраняемости геометрии рельсового пути в области устраненного отдельного дефекта. Затем эти данные измерений могут использоваться для планирования замены балласта под шпалами с изношенным балластом, чтобы при устранении ожидаемого вскоре повторного отдельного дефекта оно могло осуществляться на долгое время.

В соответствии с изобретением наряду с доминантными дефектами продольной высоты одновременно выправляется дефект направления и возвышение. Дефект направления аналогично выводится из измерений с помощью БИИ (блока инерциальных измерений), и получающиеся отсюда значения корректировок вводятся в систему управления машины. Возвышение входит в расчет референтных высот обоих рельсов.

Существенные преимущества предлагаемого изобретением способа заключаются в прецизионной, точной по фазе и амплитуде регистрации отдельных дефектов, выравнивании вертикальной жесткости, продлении сохраняемости геометрии рельсового пути устраненного отдельного дефекта и подтверждении качества посредством твердости балластного слоя и силы уплотнения у отдельных обрабатываемых шпал и основанных на этом заключений об ожидаемой сохраняемости корректировки дефекта рельсового пути. При этом низкая твердость балластного слоя (W … мягкий, N … нормальный, H … твердый) является указанием на разрушенный балласт и сильно сниженную сохраняемость подбивки.

На чертежах описан предлагаемый изобретением способ. Показано:

фиг.1: схематично машина для подбивки отдельных дефектов;

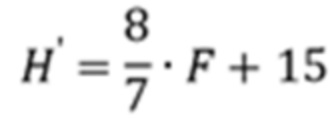

фиг.2: измеренный отдельный дефект рельсовой нити, схематично;

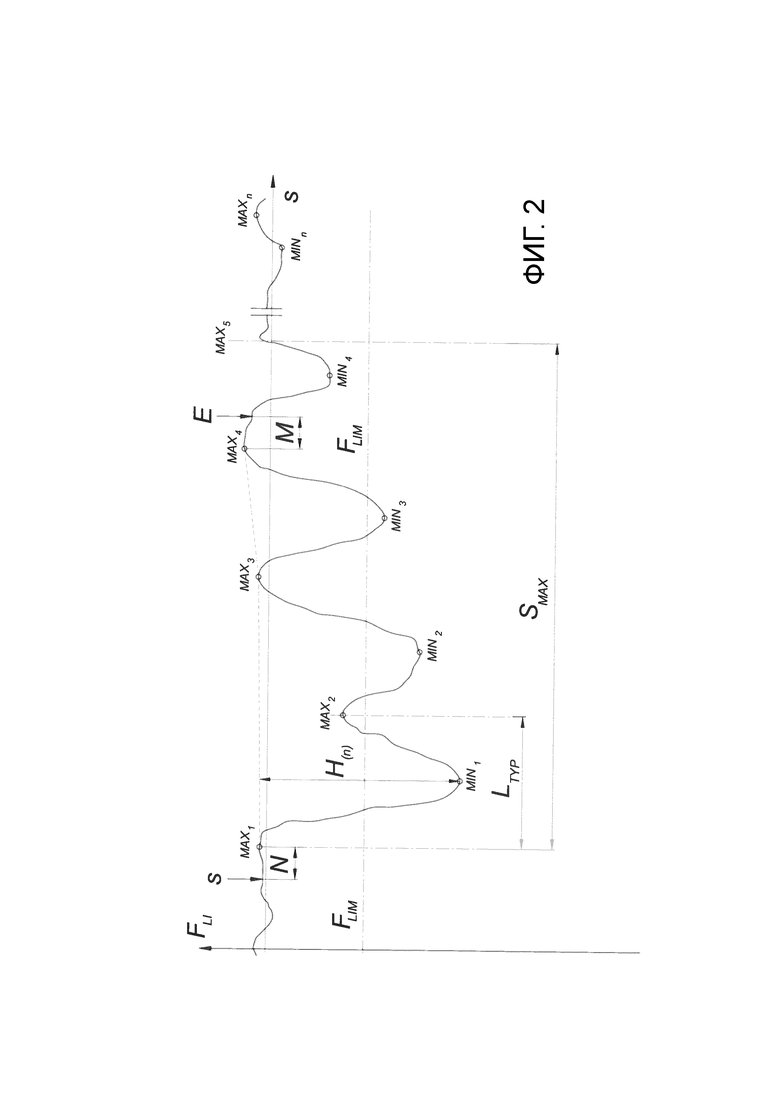

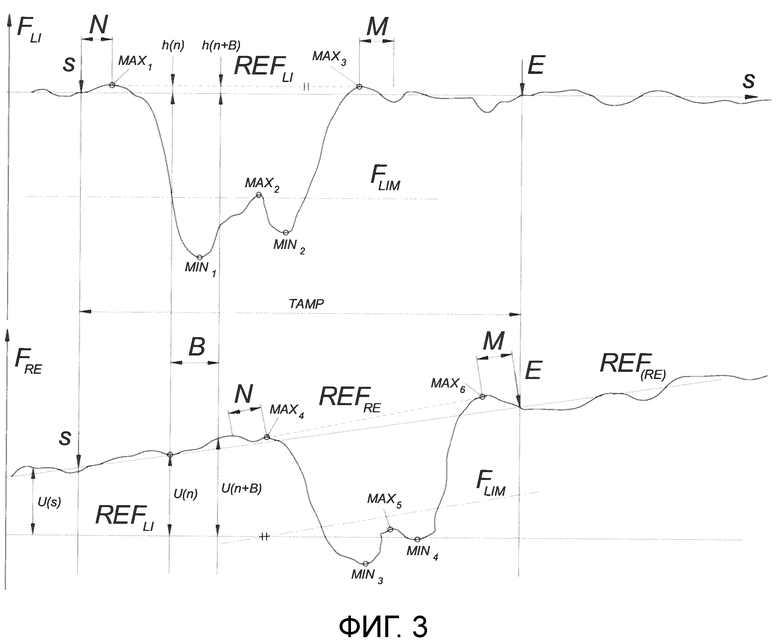

фиг.3: схематично изображенные измеренные кривые (ход) отдельных дефектов левого и правого рельса;

фиг.4: график, на котором показана кривая (ход) осадки в зависимости от подъемки, а также кривая (ход) остаточной подъемки в рельсовом пути;

фиг.5: схематично отдельный дефект, кривая (ход) избыточной подъемки рельсового пути и получающееся положение рельсового пути после стабилизации рельсового пути (после полной осадки);

фиг.6: схематично отдельный дефект и кривая (ход) твердости балластного слоя по длине отдельного дефекта.

На фиг.1 показана машина 2 для подбивки отдельных дефектов. Рабочее направление обозначено W. С помощью подъемно-рихтовочного устройства 13 посредством подъемных приводов 3 и рихтовочных приводов 4 рельсовый путь поднимается в номинальное положение и рихтуется. С помощью подбивочного агрегата 7 и подбивочных инструментов 8, 15, которые погружаются в балласт и уплотняют балласт под шпалами 9, корректируется положение рельсового пути. Машина 2 во время работы и движения снабжается энергией с помощью приводного двигателя 5. Машина 2 выполнена так, что она может также устранять отдельные дефекты в стрелках. Для этого машина оснащена поворотными подбойками 8, 15, подбивочными агрегатами 7 с разрезной головкой и устройством 6 вращения для подбивочных агрегатов 7. Машина 2 может передвигаться по рельсовому пути 16 посредством поворотных тележек 12. Рельсы 16 покоятся на поперечных шпалах 9, которые лежат в балластной постели. Собственная система управления и регулирования машины состоит из двух измерительных салазок 10 и задних измерительных салазок 11 с БИИ. Система управления и измерения машины выполняется, как правило, в виде хордовой измерительной системы. При этом одна хорда проходит посредине для положения рихтовки, а две другие хорды ведутся для положения продольной высоты по рельсам 16. Сенсоры для регистрации продольных высот и направления находятся на средних измерительных салазках 10. Задние измерительные салазки 11 выполнены так, что установленный на них инерциальный блок, соответственно, ориентированная на север система навигации может записывать продольную высоту двух рельсов, положение рихтовки и поперечную высоту в зависимости от перемещения. С помощью одометра записывается перемещение (путь) s во время измерительной поездки. Данные измерений эквидистантно записываются, представляются и сохраняются в памяти на бортовом компьютере, имеющем дисплей 18. Транспортное средство имеет две кабины 17 машиниста.

На фиг.2 в качестве примера показана кривая FLi отдельного дефекта левого рельса по длине s кривой рельсового пути. Под FLim указан предел, который дефект должен принижать, чтобы рассматриваться как подлежащий устранению отдельный дефект. Простой математической возможностью определить размер отдельных дефектов и верхние точки является поиск максимумов (MAX) и минимумов (MIN). Обычная длина выраженного отдельного дефекта LTyp составляет 12-15 м. Если по соседству с первым обнаруженным отдельным дефектом находятся другие, которые пренижают предельное значение FLim (MIN1, MIN2, MIN3), то они учитываются, только когда они находятся в пределах максимальной длины smax (например, обычно 35-40 м). Таким образом должно предотвращаться осуществление вместо устранения опасных отдельных дефектов проработки целых участков перегона. Целью в соответствии с изобретением является автоматическое, с компьютерной поддержкой установление дефектной области подбивки и параметров подбивки. Механизированное устранение отдельных дефектов осуществляется только при опасных отдельных дефектах, которые при неустранении приводили бы к блокировке рельсового пути или к участку пути с ограничением скорости. Так как они должны устраняться как можно быстрее, проработка более длинных участков была бы неэффективна. FLim назначается так, чтобы одновременно устранялись отдельные дефекты, которые имеют почти такой же порядок величины, что и собственный начальный отдельный дефект. Это эффективно, так как иначе в ближайшем будущем эти дефекты развились бы в критические дефекты. H(n) указывает значение подъема у шпалы n. Штриховая, соединяющая максимумы (MAX1, MAX2, MAX3) линия является референтной линией высоты левого рельса, к которой рельс приводится путем корректировки. Чтобы достигался равномерный вертикальный характер изменения жесткости в продольном направлении (смягчение твердых областей верхних точек), начинают с подбивки N шпал (обычно 6) перед верхней точкой MAX1 и заканчивают M шпалами (обычно 6) после последней верхней точки MAX3. Так как дефект рельсового пути лежит при минимуме MIN4 выше лимита FLim дефекта (то есть он меньше), он не учитывается для корректировки и остается в рельсовом пути не выправленным. S обозначает начальную точку подбивки, а E окончание. Точное расположение у начальной точки S оператор машины может производить на основе графического изображения на управляющем компьютере 18.

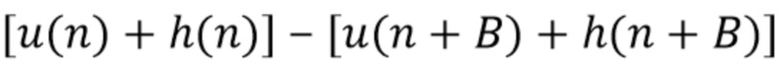

На фиг.3 вверху в качестве примера показана кривая FLi отдельных дефектов левого рельса, а внизу кривая FRe отдельных дефектов правого рельса. Правый рельс имеет в общем случае возрастающее возвышение u(x). То есть отдельный дефект лежит в переходной кривой. Как описано ранее, отдельные дефекты сначала рассматриваются в отношении начальной и конечной точке отдельно для двух рельсов. Для левого рельса в качестве референтной линии получается REFLi, а для правого, возвышенного рельса возрастающая вследствие наклонного участка u(s) возвышения референтная линия REFRe. Так как после подбивки даже без подъемки происходит осадка в 5 мм, хотя отдельные дефекты слева и справа поднимаются по высоте отдельно, но всегда подбиваются две стороны одновременно. Тогда осадка осуществляется на обеих сторонах рельсов равномерно, при этом дефект перекоса не возникает. За начальную точку S берется обнаруженный в продольном направлении в первую очередь и подлежащий выправке дефект продольной высоты, а за конечную точку E последний обнаруженный и подлежащий выправке дефект продольной высоты. Чтобы проверить, возникают ли возможные недопустимые дефекты перекоса, рассчитывается разность возвышений на обычной базовой длине B перекоса 3 м.

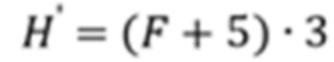

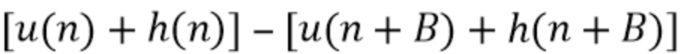

Перекос V рассчитывается как: V=  , где n обозначает рассматриваемую шпалу. Перекос рассчитывается для всех позиций, начиная с начальной точки (соответственно, B=3м перед) до конечной точки (соответственно, до B=3м после), и проверяется соблюдение приемочного предельного значения перекоса. Если оно не соблюдается, то референтные линии высоты должны соответственно модифицироваться. Это необходимо, как показывается на следующих изображениях, прежде всего тогда, когда в целях более высокой сохраняемости положения рельсового пути рельсовый путь избыточно поднимается, чтобы после ожидаемой осадки во время фазы стабилизации рельсового пути он адаптировался к оптимальной прямой референтной линии.

, где n обозначает рассматриваемую шпалу. Перекос рассчитывается для всех позиций, начиная с начальной точки (соответственно, B=3м перед) до конечной точки (соответственно, до B=3м после), и проверяется соблюдение приемочного предельного значения перекоса. Если оно не соблюдается, то референтные линии высоты должны соответственно модифицироваться. Это необходимо, как показывается на следующих изображениях, прежде всего тогда, когда в целях более высокой сохраняемости положения рельсового пути рельсовый путь избыточно поднимается, чтобы после ожидаемой осадки во время фазы стабилизации рельсового пути он адаптировался к оптимальной прямой референтной линии.

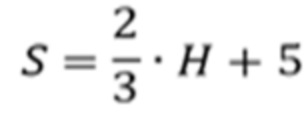

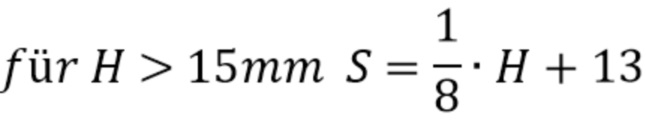

На фиг.4 схематично показана осадка S (линия, обозначенная треугольниками) в зависимости от выполненной ранее подъемки H‘. Отсюда может получаться кривая остаточной подъемки (долговечная выправка) v в рельсовом пути (линия с точками). Такие кривые воспроизводятся в разных публикациях. Одну из них можно найти в «Справочнике по рельсовым путям», автор: доктор Бернхард Лихтбергер, DVV Media Group GmbH/ Eurailpress (ISBN 978-3-7771-0400-3), 3-е издание 2010 г., на рисунке 287 на стр.463.

Осадка S в зависимости от подъемки H может получаться следующим образом:

для H≤15 мм

для H ˃ 15 мм

Для остаточной подъемки H‘ в зависимости от дефекта F рельсового пути имеет место:

F≤15 мм

F ˃ 15 мм

Как можно видеть из формул и графика, рельсовый путь осаживается при нулевой подъемке H=0 на S=5 мм. Причина этого в том, что подбивочные инструменты 8, 15 занимают пространство и вытесняют некоторую часть балласта уже только при погружении подбоек в балласт. Это соответствует разрыхлению балласта в области шпал, которые после этого начинают осаживаться под транспортной нагрузкой.

На фиг.5 в качестве примера показана кривая отдельного дефекта g (линия с точками). Чтобы положение рельсового пути стало более сохраняемым, соответственно, чтобы учитывалась ожидаемая осадка, по вышеприведенной формуле  рассчитывается необходимая подъемка H‘ (линия с кружочками). Референтная линия высоты рельса теперь уже является не проходящей между максимумами прямой, а искривленной линией (линия с ромбами). Под нагрузкой поезда рельсовый путь осаживается и после полной стабилизации принимает референтную линию высоты (линия с треугольниками). В начальной и конечной областях R создается значение H‘ подъема по наклонному участку (длина обычно, например, 3 м). Так как значения подъема вначале равны нулю, соответственно, очень малы, рельсовый путь осаживается ниже нулевой референтной линии. Это соответствует в начале и конце малому остаточному дефекту продольной высоты, который неизбежен, но на практике им можно пренебречь. Изображена избыточная подъемка ü, осадка s и положение l рельсового пути после стабилизации.

рассчитывается необходимая подъемка H‘ (линия с кружочками). Референтная линия высоты рельса теперь уже является не проходящей между максимумами прямой, а искривленной линией (линия с ромбами). Под нагрузкой поезда рельсовый путь осаживается и после полной стабилизации принимает референтную линию высоты (линия с треугольниками). В начальной и конечной областях R создается значение H‘ подъема по наклонному участку (длина обычно, например, 3 м). Так как значения подъема вначале равны нулю, соответственно, очень малы, рельсовый путь осаживается ниже нулевой референтной линии. Это соответствует в начале и конце малому остаточному дефекту продольной высоты, который неизбежен, но на практике им можно пренебречь. Изображена избыточная подъемка ü, осадка s и положение l рельсового пути после стабилизации.

На фиг.6 в качестве примера показана кривая отдельного дефекта e из предыдущего графика (линия с кружочками). На графике нанесена твердость b балластного слоя, которая находится с помощью полного гидравлического подбивочного агрегата во время подбивки. Твердость балластного слоя в обозначенной области W низкая. Причиной является размельченный округленный балласт, который не может больше достаточно уплотняться (сцепляться). Если перед проработкой не происходит замена балласта, то эта область обязательно должна избыточно подниматься, чтобы получалась более долгая сохраняемость положения рельсового пути. В области N дефекта рельсового пути, напротив, имеются хорошие нормальные твердости балластного слоя. Здесь можно рассчитывать на сохраняемую подбивку. Таким образом, по найденным во время подбивки твердостям балластного слоя может получаться ожидаемая сохраняемость устранения отдельного дефекта. В показанном примере эксплуатационник инфраструктуры должен заменить балласт в обозначенной области шпал W на новый, годный к употреблению. После измерительной поездки путем пробных подбивок (по меньшей мере одна в областях наибольших подъемок, то есть в этом примере у шпалы 17 и у шпалы 32) может измеряться твердость балластного слоя, соответственно, достижимая сила уплотнения. Для этого без подъемки подбивается тестовая шпала и находятся твердость балластного слоя и сила уплотнения, а также путь сведения (дистанция движения подбоек 8, 15). Исходя из известных при этом условий, рельсовый путь может избыточно подниматься. Если машина, с помощью которой предварительно может выполняться замена балласта, находится на месте, то замена балласта выполняется до процесса подбивки. После замены балласта должна выполняться повторная измерительная поездка для планирования устранения отдельных дефектов. После проработки положение рельсового пути может искусственно стабилизироваться с помощью динамического стабилизатора рельсового пути (осадка). Вследствие стабилизации с помощью динамического стабилизатора рельсового пути некоторая часть избыточно поднятых значений уменьшается и сглаживается стабилизатором рельсового пути. Эти осадки произошли бы без применения стабилизатора рельсового пути от нагружающих поездов (действие стабилизатора рельсового пути соответствует прибл. 150.000 длинных тонн эквивалентного движения поездов).

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 Подбивочный агрегат

2 Подбивочная машина

3 Подъемный цилиндр

4 Рихтовочный цилиндр

5 Дизельный двигатель

6 Устройство вращения подбивочного агрегата

7 Подбивочный инструмент

8 Подбойка

9 Шпала

10 Средние измерительные салазки

11 Измерительные салазки с БИИ

12 Поворотная тележка

13 Подъемно-рихтовочный агрегат

14 Рабочая кабина

15 Подбойка

16 Рельс

17 Кабина машиниста

18 Управляющий компьютер

W Мягкий балластный слой, рабочее направление машины

N Нормальный балластный слой

R Начальный - конечный наклонный участок

B Базовая длина перекоса

S Начальная точка

E Конечная точка

MIN Минимумы в положении высоты

MAX Максимумы в положении высоты

s Длина кривой

M Длина дополнительной подбивки

N Длина предварительной подбивки

H(n) Подъемки

u(n) Возвышение

Flim Предельное значение критических дефектов

TAMP Область подбивки

REF Референтная линия для подъемки

Smax Предельная область максимальной длины отдельного дефекта

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2013 |

|

RU2534163C1 |

| СПОСОБ ПОДБИВКИ СТРЕЛОЧНОГО ПЕРЕВОДА НА ПЛИТНОМ ОСНОВАНИИ | 2021 |

|

RU2789281C1 |

| ВЫСТУП ШПАЛЫ | 2017 |

|

RU2646703C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2013 |

|

RU2536433C2 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2468136C1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2372440C1 |

| Шпалоподбивочная машина | 1940 |

|

SU58668A1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА | 1996 |

|

RU2121030C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| СПОСОБ ПОДБИВКИ И СТАБИЛИЗАЦИИ РЕЛЬСОВОГО ПУТИ, ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2378444C2 |

Изобретение относится к области обслуживания верхнего строения железнодорожного пути, в частности к способам автоматической корректировки положения рельсового пути. Для корректировки проводят независимый друг от друга замер положения левого и правого рельсов. Определяют начальную и конечную точки подлежащего устранению дефекта с учетом предельного значения отдельных дефектов и максимальной продольной протяженности. Выбирают начальную и конечную точки в зависимости от кривой отдельного дефекта того рельса, который лежит в продольном направлении дальше всего. Устанавливают референтную линию высоты для обоих рельсов. Позиционируют подбивочные агрегаты точно у начальной точки отдельного дефекта. При этом обе рельсовые нити выправляются одновременно. Наряду с корректировкой высоты корректируют направление рельсового пути. Подбивку заканчивают у конечной точки. Повышается сохраняемость геометрии рельсового пути. 9 з.п. ф-лы, 6 ил.

1. Способ автоматической корректировки положения рельсового пути, образованного из рельсов (16) и шпал (9), с помощью шпалоподбивочной машины (2), отличающийся следующими этапами:

- независимый друг от друга замер левого и правого рельса (16) участка рельсового пути для нахождения и записи действительного положения (FLI, FRE) по высоте, направления рельсового пути и возвышения (u(n)) рельсового пути посредством блока (11) инерциальных измерений и вычислительно-управляющего блока (18);

- определение начальной (S) и конечной точки (E) подлежащего устранению отдельного дефекта (H(n)) левого и правого рельса с учетом предельного значения отдельных дефектов (FLIM) и максимальной протяженности (smax) в продольном направлении рельсового пути,

- выбор начальной точки (S) в зависимости от кривой отдельного дефекта того рельса, который лежит ближе, и выбор конечной точки (E) в зависимости от кривой отдельного дефекта того рельса, который лежит в продольном направлении дальше всего;

- установление референтной линии высоты для левого (REFLI) и правого рельса (REFRE) с учетом возвышения;

- позиционирование подбивочных агрегатов (7) подбивочной машины (2) точно у начальной точки (S) отдельного дефекта (H(n)) найденного участка (TAMP) корректировки рельсового пути, при этом обе рельсовые нити (FLI, FRE) выправляются одновременно, и наряду с отдельными дефектами продольной высоты корректируется также направление рельсового пути, и при этом подбивка заканчивается у конечной точки (E).

2. Способ по п.1, отличающийся тем, что после измерительной поездки выполняют пробные подбивки в области максимально возникающих дефектов для определения твердости балластного слоя, и на базе этой твердости (H, W, N) балластного слоя для лучшей сохраняемости выправки положения рельсового пути рельсовый путь избыточно поднимают (H‘) с учетом ожидаемой осадки (S).

3. Способ по п.1 или 2, отличающийся тем, что в зависимости от найденной путем пробных подбивок твердости (H, W, N) балластного слоя и высоты (H(n)) корректировки подъема рельсовый путь проходят подбивочной машиной (2) в рабочих режимах: однократная, многократная подбивка, автоматическая оптимизированная подбивка или подбивка с высоким давлением.

4. Способ по одному из пп.1-3, отличающийся тем, что в зависимости от найденной путем пробных подбивок твердости (H, W, N) балластного слоя посредством машины для замены балласта истертый и изношенный балласт заменяется, и после этого осуществляется повторная измерительная поездка с последующей выправкой отдельных дефектов.

5. Способ по одному из пп.1-4, отличающийся тем, что начальная точка (S) подбивки лежит в области (N) перед собственно отдельным дефектом (H(n)), а конечная точка лежит в области (M) после собственно конца отдельного дефекта (H(n)).

6. Способ по одному из пп.1-5, отличающийся тем, что подъемку увеличивают от начальной точки (S) по наклонному участку (R) и уменьшают к концу (E) по наклонному участку (R).

7. Способ по одному из пп.1-6, отличающийся тем, что после установления референтных линий (REFLI, REFRE) высоты для обоих рельсов (16) рассчитывают ожидаемый перекос при выбранной базовой длине (B) обоих рельсов (16) друг относительно друга по формуле V=  и проверяют на соблюдение максимально допустимого перекоса, и референтные линии (REFLI, REFRE) высоты при превышении предельного значения изменяют так, чтобы не превышался максимально допустимый перекос.

и проверяют на соблюдение максимально допустимого перекоса, и референтные линии (REFLI, REFRE) высоты при превышении предельного значения изменяют так, чтобы не превышался максимально допустимый перекос.

8. Способ по одному из пп.1-7, отличающийся тем, что непосредственно после устранения отдельных дефектов рельсовый путь обрабатывают динамическим стабилизатором рельсового пути.

9. Способ по одному из пп.1-8, отличающийся тем, что при каждой подбивке у каждой шпалы (9) находят твердость (H, W, N) балластного слоя и записывают и сохраняют в памяти для подтверждения качества и для прогноза сохраняемости выправки отдельных дефектов.

10. Способ по одному из пп.1-9, отличающийся тем, что каждое положение подбивочного агрегата (7, n) относительно рельсового пути (16) отображают на мониторе (18).

| EP 1028193 B1, 09.06.2004 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| EP 3358079 A1, 08.08.2018 | |||

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2013 |

|

RU2534163C1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2372440C1 |

Авторы

Даты

2021-10-11—Публикация

2019-08-12—Подача