Изобретение относится к строительству и ремонту железнодорожного пути, в частности к уплотнению балласта под шпалой шпалоподбивочной машиной.

Известен способ подбивки шпал, содержащий операции задания величины заглубления подбоек и выправки пути посредством остановки машины над шпалой, подъема пути в требуемое положение, заглубления подбоек в балласт, перемещения балласта под шпалу и его обжатия, подъема подбоек в исходное положение с их разведением и перемещения машины к следующей шпале [1].

Недостатком данного способа является отсутствие стабильности уплотнения балласта, обусловленное нестабильностью расположения погруженных в балласт подбоек относительно шпалы на протяжении обрабатываемого участка железнодорожного пути ввиду отсутствия зависимости величины погружения подбоек в балласт от величины подъемки железнодорожного пути.

Известна выправочно-подбивочно-рихтовочная машина, содержащая раму, установленную на задней и передней ходовых тележках, на которой установлены подбивочные блоки, измерительное устройство, подъемное устройство и система управления, обеспечивающая расчет требуемой величины подъемки рельсов в каждой точке обрабатываемого участка и автоматизацию процесса выправки пути [3].

Для увеличения точности выправки база измерительного устройства превышает базу машины и величина выправки (подъемки) рельса рассчитывается от прямой, соединяющей точки касания колес передней и задней тележек измерительного устройства с рельсом.

Недостатком данной машины является отсутствие стабильности уплотнения балласта, обусловленное нестабильностью расположения погруженных в балласт подбоек относительно шпалы на протяжении обрабатываемого участка железнодорожного пути ввиду различия баз контроля величины погружения подбоек в балласт и величины подъемки железнодорожного пути.

Наиболее близким является способ подбивки шпал, содержащий операции задания величины заглубления подбоек и выправки пути, посредством остановки машины над шпалой, подъема пути в требуемое положение, заглубления подбоек в балласт на заданную глубину с учетом величины подъемки пути и геометрии машины, перемещения балласта под шпалу и его обжатия, подъема подбоек в исходное положение с их разведением и перемещения машины к следующей шпале [2].

Недостатком данного способа является отсутствие стабильности уплотнения балласта, обусловленное нестабильностью расположения погруженных в балласт подбоек относительно шпалы на протяжении обрабатываемого участка железнодорожного пути ввиду использования расчетной величины подъемки рельса, которая при различии баз контроля величины погружения подбоек в балласт и величины подъемки железнодорожного пути отличается от реальной подъемки рельса в зоне средней тележки измерительного устройства.

Наиболее близкой является выправочно-подбивочно-рихтовочная машина, содержащая раму, установленную на задней и передней ходовых тележках, на которой установлены подбивочные блоки с датчиками положения по высоте относительно рамы машины, измерительное устройство с датчиками положения по высоте рельса относительно положения передней и задней измерительных тележек, подъемное устройство и систему управления, обеспечивающую автоматизацию процесса выправки пути [1].

После определения геометрических характеристик пути и расчета величины требуемой подъемки рельсов в каждой точке обрабатываемого участка, исходя из вертикальных размеров рельсов и шпал, задают величину заглубления подбоек в балласт, которую контролируют датчиком, установленным на раме машины, т.е. датчик контролирует положение подбоек относительно прямой, проходящей через точки контакта рельса с колесами передней и задней ходовых тележек машины.

При движении машины при работе (на Фиг.1 вправо) задняя измерительная и задняя ходовая тележки, а также средняя измерительная тележка и шпалоподбивочный блок с подбойками, расположенный между задней ходовой и средней измерительной тележками, всегда находятся в зоне выправленного участка пути. При выравнивании рельсов в продольном направлении путем их подъема, ввиду неровности пути и передвижения передней ходовой тележки по неровному участку пути, положение рамы машины в районе центра подбивочного блока, а следовательно, и величина заглубления подбоек относительно выровненного участка пути постоянно изменяется синхронно с изменением вертикального положения передней ходовой тележки. То же самое происходит с измерительным устройством, положение средней тележки которого изменяется синхронно с изменением вертикального положения передней измерительной тележки.

Поскольку ходовая и измерительная передние тележки находятся на некотором расстоянии друг от друга, т.е. на разных участках пути, их положения в вертикальном направлении зависят только от формы рельс и никакого взаимного влияния не оказывают.

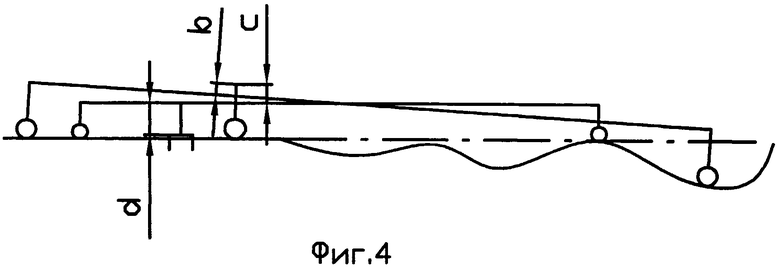

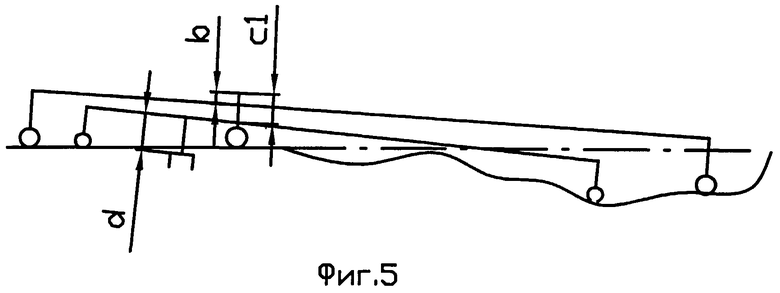

Значит при одинаковом взаимном расположении измерительных тележек, т.е. при одинаковой подъемке «b» пути, фиксируемой датчиком 13 средней измерительной тележки (Фиг.4 и 5), вырабатывается одинаковый сигнал на коррекцию величины заглубления подбоек, а передняя ходовая тележка в этот момент времени может занимать положение выше (Фиг.4) или ниже (Фиг.5) положения измерительной тележки. При этом рама машины, поворачиваясь вокруг задней ходовой тележки, может занимать различное угловое положение относительно выправленного участка пути. Указанный поворот рамы при постоянной величине перемещения подбивочного блока приводит к колебаниям величины заглубления подбоек и их положения относительно низа шпал.

Указанная нестабильность заглубления подбоек подбивочного блока в балласт относительно рельсового пути снижает качество (стабильность) уплотнения балласта.

Недостатком данной машины является отсутствие стабильности уплотнения балласта, обусловленное нестабильностью расположения погруженных в балласт подбоек относительно шпал на протяжении обрабатываемого участка железнодорожного пути.

Техническим результатом изобретения является повышение качества пути путем обеспечения стабильного уплотнения балласта за счет стабильного расположения погруженных в балласт подбоек относительно шпал на протяжении обрабатываемого участка железнодорожного пути.

Для исключения указанного недостатка в предлагаемом способе заглубление подбоек в балласт производят с учетом величины подъемки пути относительно рамы машины в зоне измерительного устройства.

Для исключения указанного недостатка машина дополнительно снабжена датчиком положения средней измерительной тележки относительно рамы машины.

Для пояснений реализации способа и описания машины изображены:

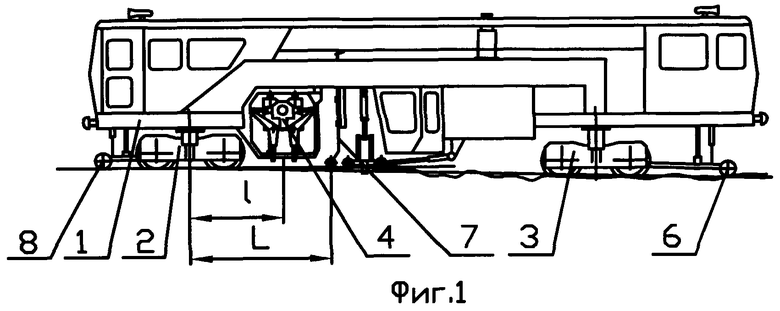

на Фиг.1 - общий вид шпалоподбивочной машины;

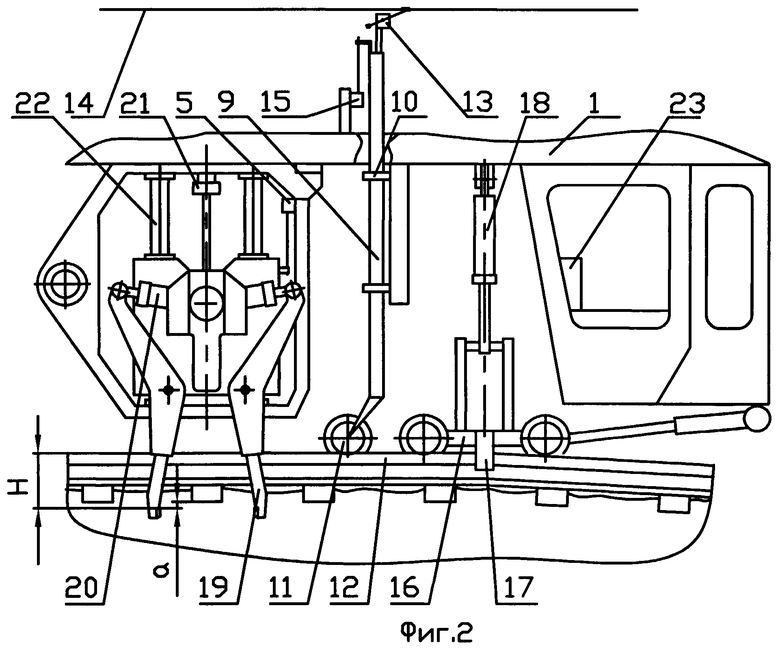

на Фиг.2 - установка датчиков положения средней измерительной тележки;

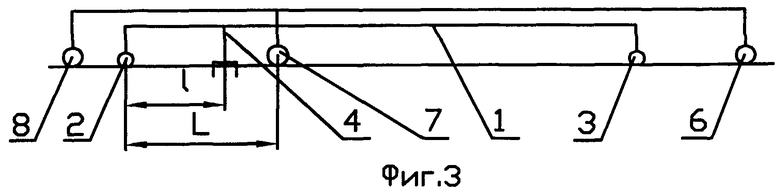

на Фиг.3 - схема положения машины на «нулевом» пути, когда точки контакта колес ходовых тележек и тележек измерительной системы с рельсом находятся в одной плоскости и положение датчиков положения рельса соответствует нулю;

Фиг.4 и Фиг.5 - схемы положения машины, когда при одинаковом положении передней тележки измерительного устройства точка контакта колес с рельсом передней ходовой тележки изменяет свое положение;

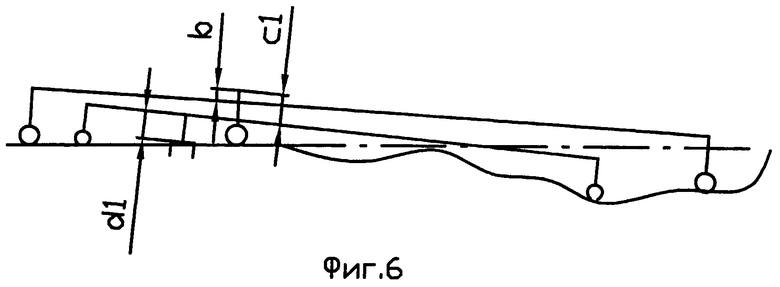

Фиг.6 - схема положения подбоек, когда при любых положениях передних тележек измерительного устройства и машины, величина заглубления подбоек производится с учетом подъемки рельса относительно рамы машины.

Предлагаемый способ содержит операции задания величины заглубления подбоек, исходя из вертикальных размеров рельса и шпалы, и выправки пути посредством остановки машины над шпалой, подъема пути в требуемое положение, заглубления подбоек в балласт на величину, отличную для каждой точки пути от предварительно заданной величины, перемещения балласта под шпалу и его обжатия, подъема подбоек в исходное положение с их разведением и перемещения машины к следующей шпале. При этом величина отличия прямо пропорциональна величине подъемки пути и расстоянию от оси задней тележки машины до центра подбивочного блока и обратно пропорциональна расстоянию от оси задней тележки до оси опорного ролика средней тележки измерительного устройства, а определяют ее по величине подъемки пути относительно рамы машины в точке оси опорного ролика средней тележки измерительного устройства.

Причем при заглублении подбоек в балласт учет величины подъемки пути относительно рамы машины в зоне измерительного устройства может производиться во время его выправки или после постановки пути в требуемое положение.

Осуществление предлагаемого способа производится машиной (см. Фиг.1) для выправки и подбивки железнодорожного пути, содержащей раму 1, установленную на задней и передней ходовых тележках 2 и 3, с подбивочными блоками 4 над каждым рельсом с датчиками 5 положения по высоте подбивочных блоков относительно рамы машины, измерительное устройство, содержащее минимум три тележки 6; 7 и 8, соответственно переднюю, среднюю и заднюю. Средняя тележка содержит над каждым рельсом штангу 9, перемещающуюся в вертикальных направляющих 10 рамы и опирающуюся роликом 11 на рельс 12. Штанга снабжена датчиком 13, контактирующим с натянутой между передней и задней тележками измерительного устройства нитью 14. В качестве нити может быть использован луч лазера. На раме машины установлен один или два датчика 15 контроля положения рельса относительно рамы машины, связанных каждый со своей штангой 9 средней тележки измерительного устройства. В случае использования одного датчика на машине должно быть дополнительно установлено устройство для определения относительного положения штанг между собой, например уровень. На раме машины также установлено подъемное устройство 16, снабженное захватами 17 и приводом 18 для подъема пути. Подбивочные блоки 4 снабжены подбойками 19 с приводами 20 для перемещения и сжима балласта и приводом 21 вертикального перемещения блока по направляющим 22. Оба привода могут быть выполнены в виде гидроцилиндров. Система 23 управления обеспечивает автоматизацию управления рабочими органами машины во время осуществления процесса выправки пути и может быть выполнена с использованием средств электроавтоматики и вычислительной техники.

Для осуществления способа подбивки шпал железнодорожного пути перед началом работ, в зависимости от размеров высоты рельса и шпалы, устанавливают с помощью задающего устройства системы управления, например потенциометра, величину hз заглубления подбоек, обеспечивающую зазор «а» щели между верхней кромкой лопатки подбойки и низом шпалы, исходя из того, что машина находится на «нулевом» пути, т.е. когда уровни верха головки рельса в зоне средней тележки измерительного устройства и середины подбивочных блоков находятся на одной прямой, проходящей через точки контакта рельса с передней и задней тележками машины и измерительного устройства, а сигналы датчиков 13 и 15 соответствуют нулю (см. Фиг.3).

Затем машина подъезжает к шпале обрабатываемого участка и останавливается над ней. Подъемным устройством, системой управления производят выравнивание пути посредством подъема рельса до его установки в требуемое положение и опускание подбивочного блока. При подъеме рельса одновременно происходит смещение (подъем) штанги средней измерительной тележки на величину «с» относительно рамы машины, определяемое датчиком 15. На датчике 15 появляется сигнал hш, соответствующий величине «с» смещения рельса относительно рамы машины. Поскольку рельс в зоне от средней тележки измерительного устройства до задней опорной тележки машины прямой, то между перемещением «c» рельса относительно рамы в зоне средней тележки измерительного устройства и перемещением «d» рельса в зоне середины подбивочного блока существует прямая зависимость, обусловленная геометрией их расположения на машине, т.е. c/L=d/l или d=c*l/L=c*k.

Система управления при заглублении подбоек в балласт перемещает подбивочный блок вниз, пока сигнал h датчика 5 положения подбивочного блока не будет соответствовать равенству h=hз-khш,

где h - сигнал датчика 5, соответствующий положению подбивочного блока;

hз - сигнал задающего устройства, соответствующий положению подбойки относительно низа шпалы;

k=l/L - коэффициент, учитывающий расположение рабочих органов на машине;

hш - сигнал датчика 15, соответствующий смещению штанги и рельса (шпалы) относительно рамы машины.

По достижении сигналом указанного уровня, опускание блока прекращают, и он останавливается в положении «d1» (Фиг.6), т.е. заглубление подбоек в балласт производят на величину, отличную для каждой точки пути от предварительно заданной величины, а величина отличия прямо пропорциональна величине подъемки пути и расстоянию от оси задней тележки машины до центра подбивочного блока и обратно пропорциональна расстоянию от оси задней тележки до оси опорного ролика средней тележки измерительного устройства. Причем величину отличия определяют по величине подъемки пути относительно рамы машины в точке оси опорного ролика средней тележки измерительного устройства. Чем выше подъем рельса, тем меньше опускание подбивочного блока. После чего приводом 20 производят поворот рычагов и происходит перемещение подбоек к шпале. Затем подбивочный блок приводом 21 поднимают с разведением подбоек приводом 20 в исходное положение и производят перемещение машины к следующей шпале.

Если величину hз на некотором участке принять постоянной, то изменение величины заглубления подбойки будет равно изменению подъема рельса относительно рамы машины, т.е. Δh=-Δkhш. Такой контроль положения двух элементов (подбивочный блок и рельс) относительно одной базы (рама машины) позволяет обеспечивать стабильное требуемое положение лопаток подбоек относительно низа шпалы вне зависимости от величины подъемки рельса в данной точке и вне зависимости от взаимного расположения передних тележек машины и измерительного устройства.

Таким образом, реализация данного способа предложенной машиной обеспечивает получение постоянного по величине зазора между верхней кромкой лопатки подбойки и низом шпалы на всей длине обрабатываемого участка железнодорожного пути, что приводит к стабильной плотности балласта под шпалой и обеспечивает стабильное положение пути в течение более длительного времени.

Источники информации

1. «Машина выправочно-подбивочно-рихтовочная для стрелочных переводов ВПРС-02» Техническое описание 1024.00.00.000 ТО и инструкция по эксплуатации 1024.00.00.000 ИЭ. Москва, «ТРАНСПОРТ», 1995 г.

2. Описание изобретения к патенту РФ №2372440.

3. Описание изобретения к патенту РФ №2269614.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2011 |

|

RU2471912C2 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2372440C1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2013 |

|

RU2534163C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2480552C1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2006 |

|

RU2304654C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| СИСТЕМА УПРАВЛЕНИЯ ГРУППОЙ ШПАЛОПОДБИВОЧНЫХ МАШИН | 2018 |

|

RU2704764C1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ), ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ (ВАРИАНТЫ) И ПОДБОЙКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361031C2 |

| СПОСОБ ВЫПРАВКИ ПУТИ | 2007 |

|

RU2385978C2 |

| УСТРОЙСТВО ДЛЯ ВЫПРАВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1991 |

|

RU2030501C1 |

Группа изобретений относится к строительству и ремонту железнодорожного пути. Способ заключается в задании величины заглубления подбоек, исходя из вертикальных размеров рельса и шпалы, и выправки пути посредством остановки машины над шпалой, подъемки пути, заглубления подбоек в балласт, перемещения подбоек к шпале, подъема подбоек в исходное положение с их разведением и перемещения к следующей шпале. Заглубление подбоек в балласт производят на величину, отличную для каждой точки пути от предварительно заданной величины. Величина отличия прямо пропорциональна величине подъемки пути и расстоянию от оси задней тележки машины до центра подбивочного блока и обратно пропорциональна расстоянию от оси задней тележки до оси опорного ролика средней тележки измерительного устройства. Величину отличия определяют по величине подъемки пути относительно рамы машины в точке оси опорного ролика средней тележки измерительного устройства. Машина для осуществления способа содержит раму на ходовых тележках, три измерительные тележки, между крайними из которых расположена нить, положение концов которой соответствует положению опорных роликов тележек. Средняя измерительная тележка снабжена датчиком, взаимодействующим с упомянутой нитью. Машина снабжена подбивочным блоком, перемещающимся по вертикальным направляющим от привода, снабженного датчиком положения подбивочного блока относительно рамы машины. Средняя измерительная тележка снабжена датчиком ее положения относительно рамы машины. Достигается повышение качества пути путем обеспечения стабильного уплотнения балласта за счет стабильного расположения погруженных в балласт подбоек относительно шпал. 2 н.п. ф-лы, 6 ил.

1. Способ подбивки шпал железнодорожного пути, заключающийся в задании величины заглубления подбоек, исходя из вертикальных размеров рельса и шпалы, и выправки пути посредством остановки машины над шпалой, подъемки пути, заглубления подбоек в балласт, перемещения подбоек к шпале, подъема подбоек в исходное положение с их разведением и перемещения к следующей шпале, причем заглубление подбоек в балласт производят на величину, отличную для каждой точки пути от предварительно заданной величины, а величина, отличия прямо пропорциональна величине подъемки пути и расстоянию от оси задней тележки машины до центра подбивочного блока и обратно пропорциональна расстоянию от оси задней тележки до оси опорного ролика средней тележки измерительного устройства, отличающийся тем, что величину отличия определяют по величине подъемки пути относительно рамы машины в точке оси опорного ролика средней тележки измерительного устройства.

2. Машина для осуществления способа подбивки шпал железнодорожного пути по п.1, содержащая раму на ходовых тележках, минимум три измерительные тележки, между крайними из которых расположена нить, положение концов которой соответствует положению опорных роликов тележек, а средняя измерительная тележка снабжена датчиком, взаимодействующим с упомянутой нитью, кроме того, машина снабжена подбивочным блоком, перемещающимся по вертикальным направляющим от привода, снабженного датчиком положения подбивочного блока относительно рамы машины, отличающаяся тем, что средняя измерительная тележка снабжена датчиком ее положения относительно рамы машины.

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2372440C1 |

| СПОСОБ ВЫПРАВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2004 |

|

RU2269614C2 |

| Подвижная шпалоподбивочная нивелировочная и рихтовочная машина | 1983 |

|

SU1409135A3 |

| Передвижная выправочно-подбивочная машина | 1983 |

|

SU1259963A3 |

| СПОСОБ КОРРЕКТИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 2000 |

|

RU2169810C1 |

| ЭКСПРЕСС-МЕТОД ИЗМЕРЕНИЯ ТЕПЛОВОГО СОПРОТИВЛЕНИЯ ПЕРЕХОД-КОРПУС СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ В КОРПУСНОМ ИСПОЛНЕНИИ | 2003 |

|

RU2240573C1 |

| Устройство для вычисления модуля комплексного числа | 1981 |

|

SU1001085A1 |

| US 2001050021 A1, 13.12.2001. | |||

Авторы

Даты

2012-11-27—Публикация

2011-03-30—Подача