Изобретение предназначено для ультразвукового контроля основного металла (тела трубы), кольцевых и продольных сварных швов магистральных газопроводов на наличие дефектов типа нарушения сплошности или однородности материала и может быть использовано для дефектоскопии магистральных газопроводов.

Наиболее близким аналогом заявленного изобретения является контрольный сканер, имеющий переднюю колесную раму, заднюю колесную раму, ультразвуковую фазированную решетку, колеса, прикрепленные к колесным рамам для перемещения колесных рам, блок кодирования, приспособленный для контроля вращения колес, местоположения и для отправки сигнала кодера, соответствующего принятым ультразвуковым сигналам, низкопрофильный держатель зонда в сборе, присоединенный между колесными рамами, причем держатель зонда в сборе расположен между колесными рамами, а колеса намагничиваются, чтобы удержать контрольный сканер (см. патент RU 2514153, G01N 29/07, опуб. 27.04.2014).

Недостатком упомянутого выше технического решения является недостаточная точность ультразвукового контроля, обусловленная тем, что в упомянутом выше контрольном сканере отсутствует возможность слежения за его возможными смещениями при проведении ультразвукового контроля относительно объекта ультразвукового контроля и, следовательно, не обеспечивается надежное выявление дефектов из-за возможной неточности установки контрольного сканера. Поперечное смещение сканера от оси симметрии шва чревато как неправильным определением координат дефекта в поперечном направлении, так и пропуском дефектов из-за того, что при поперечном смещении сканер сканирует не зону шва, а зону рядом со швом.

Также недостаточно высокая точность ультразвукового контроля в упомянутом выше техническом решении обусловлена недостаточной автоматизацией процесса ультразвукового контроля.

Техническим результатом, на достижение которого направлено заявленное изобретение, является повышение точности оценки фактического состояния металла и сварных соединений за счет обеспечения поперечной устойчивости установки автоматизированного ультразвукового контроля, отслеживания данных о ее поперечном смещении и передачи сигнала на управляющие блоки заявленной установки, которые позволяют в режиме реального времени проводить анализ объекта контроля.

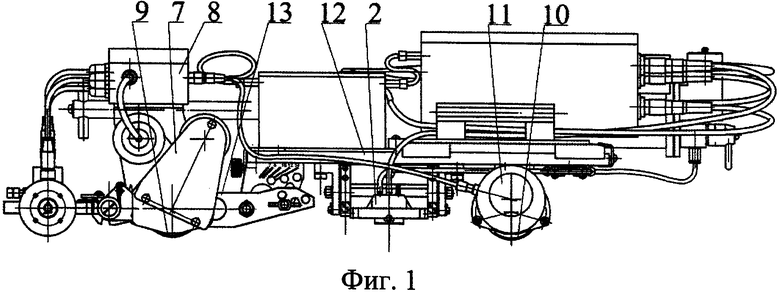

Технический результат обеспечивается тем, что автоматизированная установка ультразвукового контроля содержит блок перемещения, акустический блок, а также закрепленные на несущей балке электронный блок, блок питания и баки контактной жидкости, при этом блок перемещения включает в себя ведущую и ведомую намагниченные колесные пары с симметричным расположением колес в каждой паре относительно несущей балки, привод передвижения, блок управления приводом передвижения, датчик пути, жестко скрепленный с ведомой колесной парой, акустический блок включает в себя акустические преобразователи с фазированными решетками, а электронный блок состоит из центрального блока управления, блока генерации импульсов, блока усиления и аналого-цифрового преобразования сигнала, блока регистрации дефектов и блока обработки сигналов, причем центральный блок управления имеет первый выход, подключенный к входу блока управления приводом передвижения, и второй выход, подключенный к входу блока генерации импульсов, при этом акустический блок имеет вход, подключенный к выходу блока генерации импульсов, и выход, подключенный к входу блока усиления и аналого-цифрового преобразования сигнала, выход которого подключен к входу блока обработки сигналов, имеющему выход, подключенный к входу блока регистрации дефектов, и, кроме того, к ведущей колесной паре жестко прикреплен индукционный датчик слежения, вырабатывающий при смещении ведущей колесной пары относительно объекта контроля управляющий сигнал на центральный блок управления.

Наличие датчика слежения обеспечивает повышение точности оценки фактического состояния металла и сварных соединений за счет обеспечения устойчивости установки автоматизированного ультразвукового контроля и автоматическое слежение за ее смещением относительно объекта ультразвукового контроля.

Наличие электронного блока, состоящего из центрального блока управления, блока генерации импульсов, блока усиления и аналого-цифрового преобразования сигнала, блока регистрации дефектов и блока обработки сигналов с передачей сигнала, также обеспечивает повышение точности ультразвукового контроля за счет обеспечения процесса автоматического ультразвукового контроля с возможностью в режиме реального времени проводить анализ объекта контроля.

Использование датчика слежения индуктивного типа также повышает точность ультразвукового контроля в заявленной установке, так как упомянутый датчик не имеет акустического и механического контакта с контролируемым трубопроводом или газопроводом и не подвержен износу.

Крепление датчика слежения к ведущей колесной паре, т.е. перед остальными элементами установки, обеспечивает точность проведения ультразвукового контроля за счет уменьшения времени возвращения установки на середину шва при случайных сбоях.

Сущность предлагаемого изобретения поясняется чертежами.

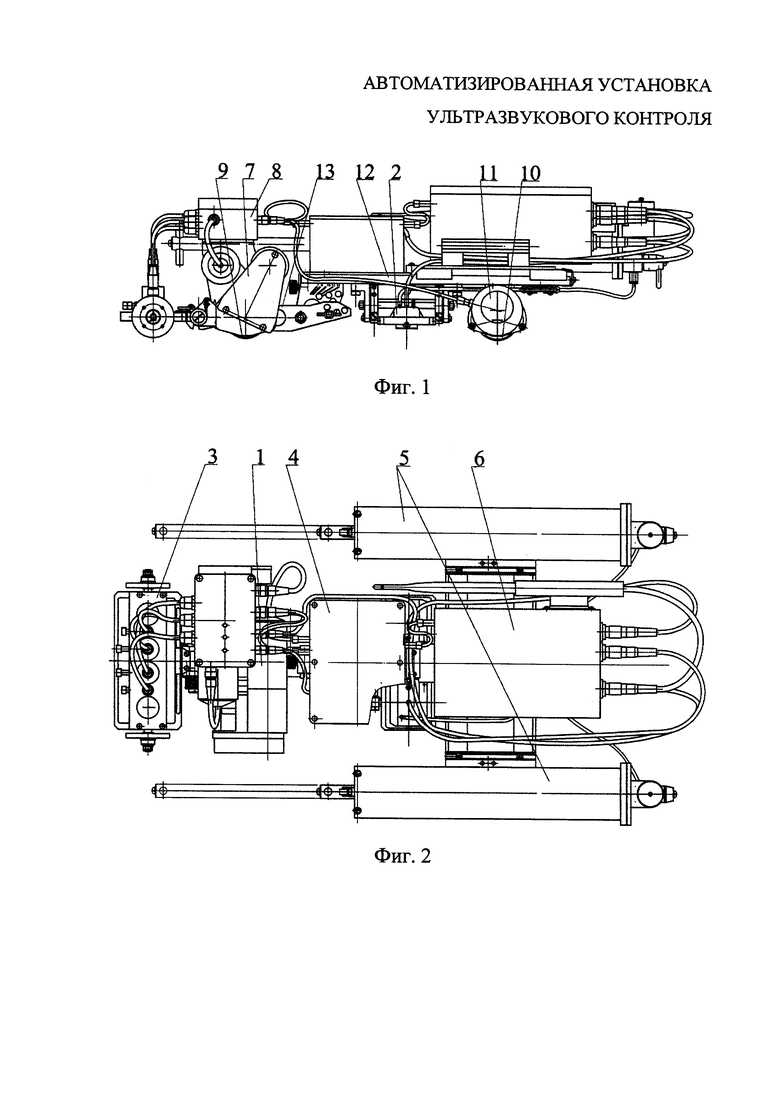

На фиг. 1 показан вид сбоку автоматизированной установки ультразвукового контроля (бак контактной жидкости, находящийся на переднем плане, не показан).

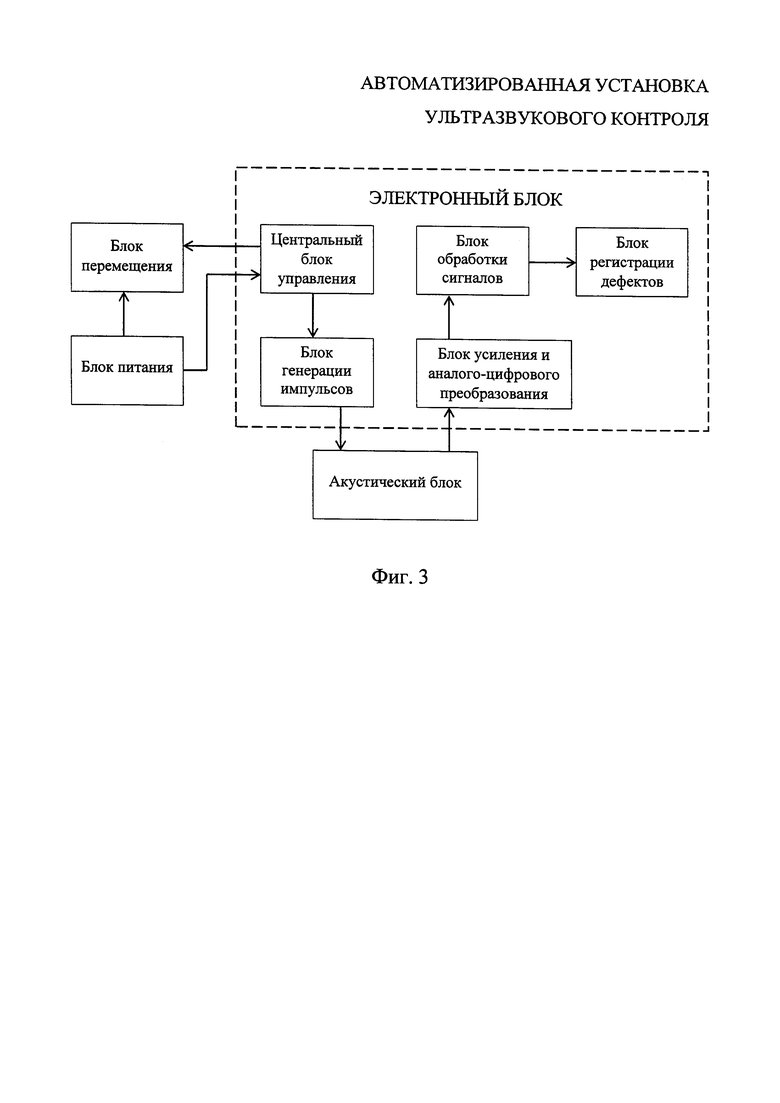

На фиг. 2 показан вид сверху автоматизированной установки ультразвукового контроля.

На фиг. 3 показана функциональная схема автоматизированной установки ультразвукового контроля и связи между блоками.

Автоматизированная установка ультразвукового контроля (фиг. 1 и фиг. 2) содержит блок перемещения 1, акустический блок 2, индуктивный датчик слежения 3, блок питания 4, баки 5 контактной жидкости и электронный блок 6.

Блок перемещения 1 состоит из привода передвижения 7, блока управления 8 приводом передвижения, ведущей колесной пары 9, ведомой колесной пары 10 и датчика пути 11, установленного на ведомой колесной паре 10. Для плотного прижатия к объекту исследования ведущая 9 и ведомая 10 колесные пары выполнены намагниченными. Ведущая 9 и ведомая 10 колесные пары выполнены с симметричным расположением колес относительно несущей балки 12. Блок перемещения 1 обеспечивает меандрическое движение заявленной установки в системе координат XY.

На несущей балке 12 закреплены блок питания 4, электронный блок 6, ведомая колесная пара 10, подвесы акустического блока 2 и баки 5 контактной жидкости. Привод передвижения 7 и блок управления 8 приводом передвижения закреплены на поворотном рычаге 13.

Акустический блок 2 включает в себя два симметрично расположенных относительно несущей балки 12 акустических преобразователя с фазированными решетками и предназначен для приема и излучения ультразвуковых колебаний. Количество элементов фазированной решетки акустического преобразователя - 16.

Конструкция подвеса акустических преобразователей снабжена прижимными устройствами, например, пружинами или магнитами и обеспечивает плотное прижатие правого и левого акустического преобразователя относительно поверхности контролируемого объекта, а также позволяет контролировать кольцевые сварные швы труб диаметром от 530 до 1420 мм. Акустические преобразователи подсоединены к электронному блоку 6 электрическими кабелями.

Электронный блок 6 (фиг. 3) состоит из центрального блока управления 14, блока 15 генерации импульсов, блока 16 усиления и аналого-цифрового преобразования сигнала, блока 17 регистрации дефектов и блока 18 обработки сигналов.

Центральный блок управления 14 предназначен для управления режимами работы установки и имеет первый выход, подключенный к входу блока перемещения 1, и второй выход, подключенный к входу блока 15 генерации импульсов. Выход блока 15 генерации импульсов подключен к входу акустического блока 2, выход которого подключен к входу блока 16 усиления и аналого-цифрового преобразования сигнала. Выход блока 16 усиления и аналого-цифрового преобразования сигнала подключен к входу блока 18 обработки сигналов, выход которого подключен к входу блока 17 регистрации дефектов.

Блок питания 4 имеет первый выход, соединенный с блоком перемещения 1, и второй выход, соединенный с центральным блоком управления 14.

Центральный блок управления 14 имеет входы, соединенные с выходами датчика слежения 3 и датчика пути 11.

Автоматическая система слежения за смещением заявленной установки относительно объекта контроля содержит индукционный датчик слежения 3, который обеспечивает перемещение заявленной установки вдоль сварного шва или направляющей, выполненной в виде металлической ленты или троса, с надлежащей точностью (в данном случае 1 мм) без использования каких-либо устанавливаемых вручную направляющих и удерживающих элементов.

Датчик слежения 3 жестко скреплен с ведущей колесной парой 9 и следит за положением заявленной установки относительно сварного шва или направляющей. При поперечном смещении ведущей колесной пары 9 вправо или влево относительно сварного шва или направляющей, датчик слежения 3 вырабатывает управляющий сигнал на центральный блок управления 14.

В состав блока питания 4 входят три аккумуляторных блока. Один аккумуляторный блок обеспечивает питание электронного блока 6. Остальные два аккумуляторных блока обеспечивают питание привода передвижения 7. Через разъемы в блоке питания 4 может осуществляться независимая зарядка аккумуляторов при помощи зарядных устройств.

Заявленная установка содержит поддон, предназначенный для ее установки и снятия при контроле основного металла, кольцевого и продольного шва.

Связь между электронным блоком 6 и персональным компьютером осуществляется через адаптер интерфейса беспроводной связи, устанавливаемый в компьютер, и модуль интерфейсный, устанавливаемый в электронный блок 6.

Диагностирование исправности заявленной установки осуществляется встроенными в центральный блок управления 14 средствами технического диагностирования (экран, устройства звуковой и световой сигнализации, тестовое обеспечение).

Автоматизированная установка ультразвукового контроля работает следующим образом.

Заявленная установка обеспечивает выявление несплошности контролируемого объекта - основного металла трубы, кольцевых и продольных сварных швов.

Контролю подлежат основной металл, кольцевые и продольные сварные швы магистральных трубопроводов (газопроводов и конденсатопроводов) диаметром от 530 до 1420 мм с толщиной стенки от 6 до 28 мм из сталей перлитного и мартенсито-ферритного классов, выполненных всеми видами автоматической, полуавтоматической и ручной сварки плавлением в процессе производства и ремонтных работ.

Автоматизированную установку ультразвукового контроля помещают на поддон и устанавливают на объект ультразвукового контроля. Включают питание блока управления 8 приводом передвижения 7, после чего установка съезжает с поддона на поверхность контролируемого объекта.

Автоматизированную установку ультразвукового контроля позиционируют так, чтобы отметка середины блока управления 8 привода передвижения 7 совпадала с серединой сварного шва или направляющей, а ведомая колесная пара 10 располагалась симметрично относительно него.

Вращательное движение от выходных валов двигателя передается на ведущую колесную пару 9. Перемещение устройства осуществляется по сигналам, поступающим с датчика слежения 3 в центральный блок управления 14, который выдает управляющий сигнал на блок управления 8 приводом передвижения, который задает траекторию и скорость движения заявленной установки путем регулирования скорости вращения ведущей колесной пары. Передвигаясь по объекту ультразвукового контроля, установка ориентируется по сварному шву или по направляющей с помощью индуктивного датчика слежения 3. При смещении автоматизированной установки ультразвукового контроля от оси сварного шва изменяется траектория движения ведущей колесной пары 9, при этом датчик слежения 3 поворачивается вместе с ведущей колесной парой 9 и его координаты изменяются.

Датчик слежения 3 вырабатывает сигналы, которые поступают в центральный блок управления 14. По сигналу с центрального блока управления 14, поступающего в блок управления 8 приводом передвижения, снижается скорость двигателя, который снижает число оборотов, уменьшая скорость вращения ведущей колесной пары. Двигаясь вдоль сварного шва, либо вдоль направляющей, происходит сканирование металла трубы с записью результатов в реальном масштабе времени на жесткий диск персонального компьютера.

После установки акустических преобразователей в требуемое положение в зазор между объектом ультразвукового контроля и акустическим блоком 2 подают контактную жидкость из баков 5 контактной жидкости и также по сигналу из центрального блока управления 14 блок генерации импульсов 15 формирует импульсы, посылаемые на акустический блок 2.

Подача контактной жидкости необходима для обеспечения акустического контакта с объектом ультразвукового контроля с передачей акустических волн от акустических преобразователей к объекту ультразвукового контроля, а также для улучшения условий скольжения.

Выявление несплошности обеспечивается сканированием всего объема металла с использованием введения в металл ультразвуковых колебаний, их отражения от дефектных участков и приема акустическими преобразователями с фазированными решетками. Возбуждение ультразвуковых колебаний происходит посредством акустических преобразователей с фазированными решетками. Ультразвуковой контроль происходит с применением акустического блока 2, в котором в качестве акустических преобразователей использованы преобразователи с фазированной антенной решеткой, предназначенные для сканирования объекта контроля ультразвуковыми волнами и приема ультразвуковых сигналов. Ультразвуковой контроль с применением акустических преобразователей с фазированными решетками основан на способности луча отражаться от дефекта в объекте исследования. Фазированные решетки обычно используют массив сгруппированных A-сканов, полученных под разными углами с использованием множества фокальных законов. Информация, полученная и записанная из одного положения фазированной решетки в виде большого числа A-сканов, представляется в реальном времени в виде секторного S-скана или в виде электронного B-скана. Как S-сканы, так и B-сканы представляют собой изображение, содержащее информацию о прозвучиваемом материале и несплошностях, находящихся на пути ультразвука по всем направлениям, по которым осуществляется электронное сканирование. S-сканы позволяют визуализировать структуру материала, выделяя цветом частоту амплитудных колебаний.

Акустические сигналы из акустического блока 2 усиливаются и преобразуются в блоке 16 усиления и аналого-цифрового преобразования сигнала, поступают в блок 18 обработки сигналов и регистрируются в блоке 17 регистрации дефектов. Принятые сигналы от дефектов анализируются оператором с использованием программного обеспечения, по результатам которого выдается заключение о допустимости выявленных аномальных зон.

После окончания ультразвукового контроля сигнал с датчика пути 11 об окончании контроля поступает в центральный блок управления 14, и установка останавливается. Выключают питание блока управления 8 приводом передвижения и выключают электронный блок 6. Подставляется поддон, и установка заезжает на него.

Оценку качества сварных стыковых соединений и основного металла газопровода осуществляют во время контроля по беспроводной связи с персональным компьютером или после проведения контроля по экрану компьютера. Результаты контроля автоматически заносятся в архив результатов контроля, из которых впоследствии распечатывают заключения с результатами контроля и сопроводительной информацией в виде дефектограмм.

Заявленная автоматизированная установка ультразвукового контроля обеспечивает выявление в продольных сварных швах и теле трубы трещин, расслоений, непроваров, несплавлений по кромкам, пор, шлаковых включений, других дефектов, размеры которых превышают нормативные значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ КОНТЕЙНЕРОВ | 2015 |

|

RU2614186C1 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| Способ определения размеров дефекта при ультразвуковом контроле с помощью датчика на фазированной решетке | 2021 |

|

RU2762780C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| Способ проведения неразрушающего контроля цилиндрических объектов и автоматизированный комплекс для его реализации | 2020 |

|

RU2764607C1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОЛЁСНЫХ ПАР ВАГОНОВ | 2020 |

|

RU2744644C1 |

| УСТАНОВКА ИЗМЕРИТЕЛЬНАЯ УЛЬТРАЗВУКОВАЯ И МЕХАНОАКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕЕ | 2007 |

|

RU2351926C2 |

Использование: для дефектоскопии магистральных газопроводов. Сущность изобретения заключается в том, что автоматизированная установка ультразвукового контроля содержит блок перемещения, акустический блок, электронный блок, блок питания и баки контактной жидкости. Блок перемещения включает в себя ведущую и ведомую намагниченные колесные пары, привод передвижения, блок управления приводом передвижения, датчик пути, жестко скрепленный с ведомой колесной парой. Акустический блок включает в себя акустические преобразователи с фазированными решетками, а электронный блок состоит из центрального блока управления, блока генерации импульсов, блока усиления и аналого-цифрового преобразования сигнала, блока регистрации дефектов и блока обработки сигналов. К ведущей колесной паре жестко прикреплен индукционный датчик слежения. Технический результат: повышение точности оценки фактического состояния металла и сварных соединений. 3 ил.

Автоматизированная установка ультразвукового контроля, содержащая блок перемещения и акустический блок, а также закрепленные на несущей балке электронный блок, блок питания и баки контактной жидкости, при этом блок перемещения включает в себя ведущую и ведомую намагниченные колесные пары с симметричным расположением колес в каждой паре относительно несущей балки, привод передвижения, блок управления приводом передвижения, датчик пути, жестко скрепленный с ведомой колесной парой, акустический блок включает в себя акустические преобразователи с фазированными решетками, а электронный блок состоит из центрального блока управления, блока генерации импульсов, блока усиления и аналого-цифрового преобразования сигнала, блока регистрации дефектов и блока обработки сигналов, причем центральный блок управления имеет первый выход, подключенный к входу блока управления приводом передвижения, и второй выход, подключенный к входу блока генерации импульсов, при этом акустический блок имеет вход, подключенный к выходу блока генерации импульсов, и выход, подключенный к входу блока усиления и аналого-цифрового преобразования сигнала, выход которого подключен к входу блока обработки сигналов, имеющему выход, подключенный к входу блока регистрации дефектов, и, кроме того, к ведущей колесной паре жестко прикреплен индукционный датчик слежения, вырабатывающий при смещении ведущей колесной пары относительно объекта контроля управляющий сигнал на центральный блок управления.

| НИЗКОПРОФИЛЬНЫЙ УЛЬТРАЗВУКОВОЙ КОНТРОЛЬНЫЙ СКАНЕР | 2010 |

|

RU2514153C2 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2000 |

|

RU2163369C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089896C1 |

| ВНУТРИТРУБНЫЙ ИНСПЕКЦИОННЫЙ СНАРЯД | 2002 |

|

RU2205397C1 |

| JP 2005181140A, 07.07.2005 | |||

| US 2010313665A1, 16.12.2010. | |||

Авторы

Даты

2017-08-31—Публикация

2016-06-10—Подача