Изобретение относится к области неразрушающего контроля сварных соединений магистральных трубопроводов, а именно к автоматизированному анализу поверхности сварных соединений.

С целью точного и безальтернативного толкования описания заявленного изобретения приняты следующие определения:

- под идентифицированным персонализированным сварным швом понимают сварной шов, автор которого известен;

- под неидентифицированным сварным швом понимают сварной шов, автор которого неизвестен;

- под идентифицированным сварщиком понимают сварщика, личность которого установлена;

- под неидентифицированным сварщиком понимают сварщика, личность которого не установлена.

В большинстве стран действуют государственные нормативные документы, регулирующие сварочные работы, проводимые на особо опасных объектах, к которым относится магистральный трубопровод. В соответствии с такими документами, выполнение работ должно сопровождаться определенными мерами предосторожности. В частности, рядом со сварным соединением должна стоять отметка (клеймо) специалиста, который его выполнил. Если окажется, что шов сделан с дефектом, то, визуально по данному клейму, используя материалы единой базы сварщиков, можно легко определить ФИО сотрудника, его должность, вид деятельности и разряд. Таким образом, повышение уровня ответственности каждого отдельного сварщика улучшает качество и надежность выполненных сварных швов. Идентификация сварщика в данном случае не представляется сложной. Тем не менее, существует проблема определения исполнителя сварного шва при отсутствии клейма на месте работ или, например, в случае возникновения конфликта между различными сторонами, например, заказчиком и исполнителем работ. Возникновение данной проблемы на магистральном трубопроводе, как особо опасном объекте, повышает риск аварийных ситуаций, в том числе, возгораний и загрязнений окружающей среды, из-за утечек нефти и нефтепродуктов, как следствие некачественного и безответственного выполнения работ неустановленным сварщиком. Следовательно, при идентификации сварщика на особо опасных объектах, цена ошибки такой идентификации слишком высока, так как влечет персональную ответственность сварщика за возможный причиненный ущерб.

Известны различные методы анализа сварных швов:

- визуальный и измерительный контроль (проверка соответствия геометрических параметров сварных соединений требованиям нормативной, технической и проектной документации, обнаружение поверхностных (выходящих на поверхность) и сквозных дефектов сварных соединений типа трещин, подрезов, несплавлений, незаваренных кратеров, прожогов, неметаллических включений, расслоений и т.п. и определения их расположения, размеров и ориентации по поверхности);

- методы металлографического анализа (анализ структуры металла в зоне термического воздействия, что может помочь определить технологию сварки и тип используемых материалов);

- спектральный анализ (определение элементного состава металла путем измерений спектральных линий).

Каждый из данных методов имеет свои ограничения, и лучший результат достигается при использовании их комбинации. Все указанные методы исследуют характеристики сварных швов и используется, в основном, для определения уровня квалификации уже идентифицированных сварщиков в процессе их трудовой деятельности.

Если автор сварного шва неизвестен, то его персонализация возможна только в определенных случаях. Например, если у сварщика есть уникальный стиль сварки, который проявляется в его работе на протяжении длительного времени. Известно, что к факторам, оказывающим влияние на формирование шва, и при этом зависящим от сварщика, можно отнести следующие: угол наклона электрода, амплитуда колебаний электрода, траектория движения электрода, скорость сварки. Чем больше амплитуда колебаний электрода, тем больше ширина шва, высота шва зависит от скорости сварки и траектории движения электрода. Если сварщик делает простые колебательные движения без длительной задержки на кромках, то высота шва будет наибольшей в центре и будет плавно уменьшаться к краям и к основному металлу. Так же, если не делать задержки на кромках, а выполнять движения в форме петелек, то эффект будет таким же, но изменится форма чешуек. Форма чешуек зависит от скорости сварки, подачи тока и т.д. С увеличением скорости происходит вытягивание чешуек с приданием им параболической формы, так как сварочная ванна будет меньше, чем при сварке с низкими скоростями, она быстрее будет застывать в хвостовой части сварного шва. Один и тот же сварщик может повторять дефекты, такие как подрезы, на протяжении одного шва или на разных швах.

При этом, для точной идентификации сварщика требуется проведение специальных экспертиз и трудоемкого сравнительного анализа с сопоставлением неидентифицированного сварного шва с идентифицированными персонализированными. В настоящее время, такой анализ проводят методом визуально-измерительного контроля (ВИК), недостатками которого являются высокая трудоемкость, низкая точность и достоверность, обусловленные большим влиянием человеческого фактора и отсутствием достаточной степени автоматизации процесса.

Из уровня техники известен способ прослеживания и ранжирования квалификации сварщиков (RU 2763708, опубл. 30.12.2021), который обеспечивает высокую точность вычисления индекса квалификации сварщика за счет того, что при сравнении координат точек поверхности сварного шва с эталоном осуществляют совмещение оси пространственного изображения эталона с осью пространственного изображения сварного шва, при этом вычисляют координаты оси 3D цифрового изображения поверхности сварного шва методом деления пополам отрезка, заключенного между координатами абсцисс двух точек профиля, имеющих максимальную кривизну, а определение границ 3D цифрового изображения поверхности сварного шва по координатам, полученным лазерным устройством, осуществляют путем линейной аппроксимации координат абсцисс точек, которые рассчитывают методом деления пополам отрезка, заключенного между координатами абсцисс двух точек профилей поперечных сечений цифрового изображения сварного шва, имеющих максимальную кривизну профиля и определяемых как граничные точки сварного шва, причем полученные данные об отклонениях площадей поперечных сечений сварного шва от площадей поперечных сечений эталона передают по каналам связи в электронную базу для хранения и последующего автоматизированного создания квалификационного рейтинга сварщика.

Несмотря на то, что данный способ реализует алгоритм сопоставления эталона с оцифрованной формой сварного шва, недостатком данного способа является невозможность установить автора исследуемого сварного шва, если он заранее не известен, так как в способе отсутствует алгоритм, позволяющий с достаточной точностью сравнить исследуемый обезличенный сварной шов со всей базой данных уже идентифицированных сварных швов.

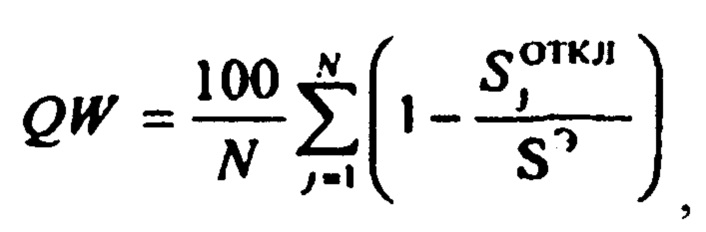

Из уровня техники известен способ оценки квалификации сварщика (RU 2569276, МПК G09B 19/24, B23K 9/00, опубл. 20.11.2015), включающий измерение геометрических размеров сварного шва шаблоном и сравнение их с размерами, установленными нормативно-техническими документами, отличающийся тем, что по размерам, установленным нормативно-техническими документами, с учетом физико-механического свойства расплавленного материала сварного шва рассчитывают формы эталона, площадь эталона сварного шва, по результатам измерения геометрических размеров поверхности сварного шва определяют форму поверхности сварного шва и рассчитывают абсолютные отклонения площади поперечных сечений поверхности сварного шва от площади эталона и вычисляют индекс квалификации сварщика по формуле:

где QW - индекс квалификации сварщика;

N=Lw/dLw+1 - количество измеренных сечений сварного шва с шагом измерения dLw большим или равным 0,1 мм;

Lw - длина сварного шва;

j - текущее значение измеренного поперечного сечения сварного шва;

SЭ - площадь эталона;

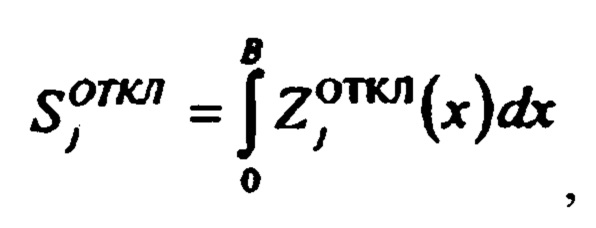

- абсолютное отклонение площади j-го сечения поверхности сварного шва от площади эталона, которое определяется по формуле:

- абсолютное отклонение площади j-го сечения поверхности сварного шва от площади эталона, которое определяется по формуле:

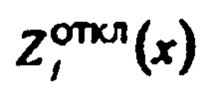

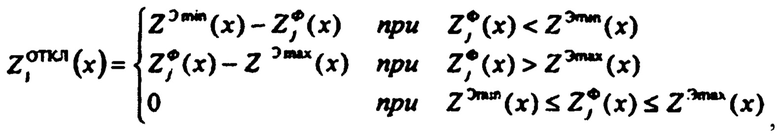

где  - абсолютная величина отклонения формы поверхности сварного шва в j-ом сечении от внешней и внутренней формы эталона, которая определяется по формуле:

- абсолютная величина отклонения формы поверхности сварного шва в j-ом сечении от внешней и внутренней формы эталона, которая определяется по формуле:

В - ширина измерения, значения В находятся в интервале от 1,1emax до 10emax,

emax - максимальная ширина сварного шва, устанавливаются нормативно-техническими документами;

- измеренные значения координат поверхности j-го поперечного сечения сварного шва с шагом dx от 0,1 мм до 5 мм;

- измеренные значения координат поверхности j-го поперечного сечения сварного шва с шагом dx от 0,1 мм до 5 мм;

Z, х - координаты в системе координат Z0X;

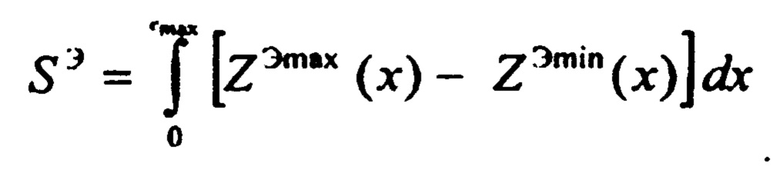

ZЭmax (х) - кривая, определяющая внешнюю форму эталона сварного шва;

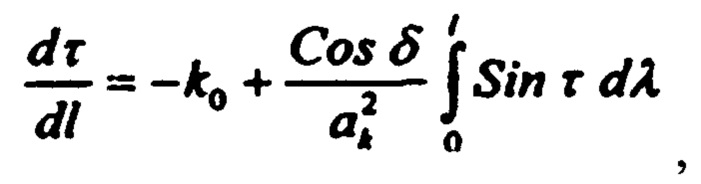

ZЭmin (х) - кривая, определяющая внутреннюю форму эталона сварного шва; внешнюю ZЭmax (х) и внутреннюю ZЭmin (х) формы эталонных кривых сварного шва в любом пространственном положении вычисляют по установленным нормативно-техническими документами предельным значениям ширины (е) и высоты (g) сечения выпуклости сварного шва решением интегродифференциального уравнения:

где l - расстояние от начальной точки эталонной кривой до точки расчета, измеренное вдоль кривой, значение 1 изменяются от 0 до L;

L - длина эталонной кривой сварного шва;

dl - шаг дифференцирования вдоль эталонной кривой;

dλ - шаг интегрирования вдоль эталонной кривой;

τ(l) - угол наклона касательной эталонной кривой к горизонту, в расчетной точке;

κ0 - кривизна эталонной кривой сварного шва в начальной точке, определяемая в ходе решения уравнения;

aK - физико-механическое свойство расплавленного материала сварного шва - капиллярная постоянная расплавленного металла сварного шва;

δ - угол продольного наклона сварного шва;

ϕ - угол поперечного наклона сварного шва;

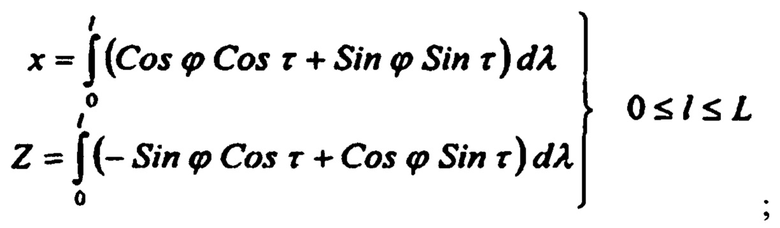

Z(x) - уравнение, описывающее эталонные кривые сварного шва, записывается в параметрической форме {Z(l), х(l)} и имеет вид:

площадь эталона рассчитывают по формуле:

Несмотря на то, что данный способ позволяет оценить квалификацию сварщика по отклонению поверхности сварного шва от эталона, его недостатком является невозможность установить автора исследуемого сварного шва, если он заранее не известен, так как в способе отсутствует алгоритм, позволяющий с достаточной точностью сравнить исследуемый обезличенный сварной шов со всей базой данных уже идентифицированных персонализированных сварных швов.

Технической проблемой, на решение которой направлено заявленное изобретение является создание эффективного высокоточного способа идентификации сварного шва для установления личности сварщика по особенностям не идентифицированного сварного шва с точностью выше 90%, надежность которого обеспечивается за счет автоматизированного трехступенчатого процесса анализа и сопоставления сварных швов с использованием элементов машинного обучения и метода корреляционного сравнения информативных признаков сварных швов.

Технический результат от реализации заявленного способа заключается в повышении достоверности идентификации сварного шва с последующей персонализацией сварщика по особенностям не идентифицированного сварного шва.

Технический результат достигается тем, что в способе идентификации сварного шва создают базу данных идентифицированных персонализированных сварных швов посредством измерения технических параметров и лазерного сканирования образцов сварных швов с получением двухмерных и трехмерных изображений, разбивкой каждого идентифицированного персонализированного сварного шва на участки длиной не менее 70 мм вдоль продольной координаты сканирования, используя сечение, проходящее по центру сварного шва, с выделением информативных признаков на каждом участке каждого идентифицированного персонализированного сварного шва, построением статических зависимостей информативных признаков и формированием исходной матрицы вида «n*k», где n - ширина матрицы, а k - длина матрицы, содержащей в своих ячейках наборы функций информативных признаков для каждой точки идентифицированного персонализированного сварного шва с последующим размещением созданной базы данных идентифицированных персонализированных сварных швов в блоке памяти ЭВМ, после чего осуществляют измерение технических параметров и лазерное сканирование неидентифицированного сварного шва, затем производят персонализацию неидентифицированного сварного шва путем визуально-измерительного контроля посредством сравнения измеренных технических параметров неидентифицированного сварного шва с соответствующими техническими параметрами идентифицированных персонализированных сварных швов, содержащихся в упомянутой базе данных, после которого отбирают наиболее значимые информативные признаки неидентифицированного сварного шва посредством метода корреляции с построением статических зависимостей информативных признаков и сравнением их со статическими зависимостями информативных признаков, содержащихся в упомянутой базе данных, и/или посредством построения матриц вида «n*k», где n - ширина матрицы, а k - длина матрицы, содержащей в своих ячейках наборы функций информативных признаков для каждой точки неидентифицированного сварного шва с осуществлением сравнения полученных результатов со значениями сформированных исходных матриц, содержащихся в упомянутой базе данных в случае совпадения информативных признаков в результате проведенных указанных выше сравнений делается вывод о возможности персонализации неидентифицированного сварного шва.

Технический результат достигается также тем, что в качестве технических параметров используют ширину, высоту сварного шва, ширину чешуек сварного шва, расстояние между чешуйками, перепады высот чешуек, углубления между чешуйками, кратеры замков, места повторного зажигания и гашения сварочной дуги при смене электрода.

Технический результат достигается также тем, что измеряют технические параметры посредством штангенциркуля, линейки, толщиномера, микрометра, шаблонов, щупов, угломеров с нониусом, микрометрических и индикаторных нутромеров.

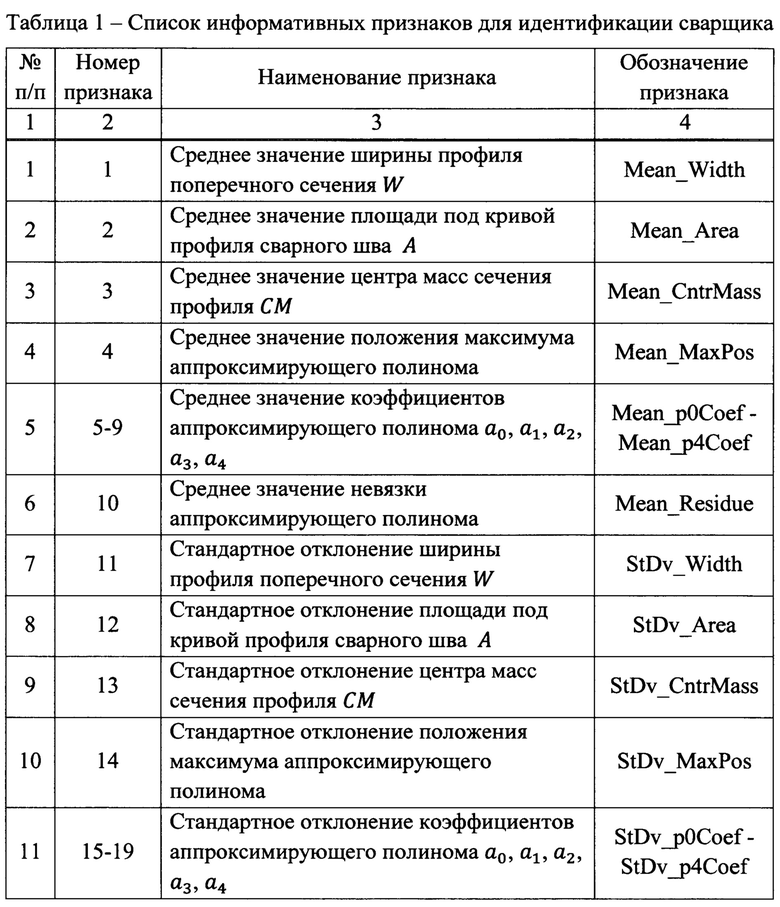

Технический результат достигается также тем, что в качестве информативных признаков используют среднее значение ширины профиля поперечного сечения, среднее значение площади под кривой профиля сварного шва, среднее значение центра масс сечения профиля, среднее значение положения максимума аппроксимирующего полинома, среднее значение коэффициентов аппроксимирующего полинома, среднее значение невязки аппроксимирующего полинома, стандартное отклонение ширины профиля поперечного сечения, стандартное отклонение площади под кривой профиля сварного шва, стандартное отклонение центра масс сечения профиля, стандартное отклонение положения максимума аппроксимирующего полинома, стандартное отклонение коэффициентов аппроксимирующего полинома, стандартное отклонение невязки аппроксимирующего полинома, спектральные отсчеты плотности мощности пространственных частот, тангенс угла наклона пространственных колебаний профиля сварного шва.

Заявленное изобретение поясняется чертежами, где:

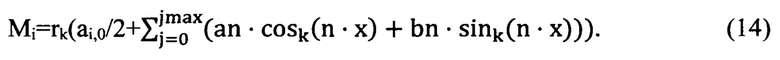

На фиг. 1 представлен пример процесса получения данных при помощи технологии лазерной подсветки.

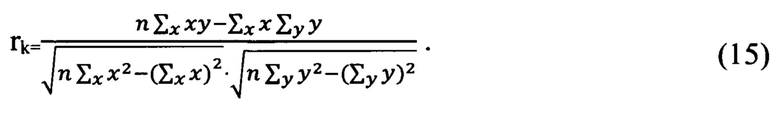

На фиг. 2 представлен пример результата сканирования трехмерного изображения.

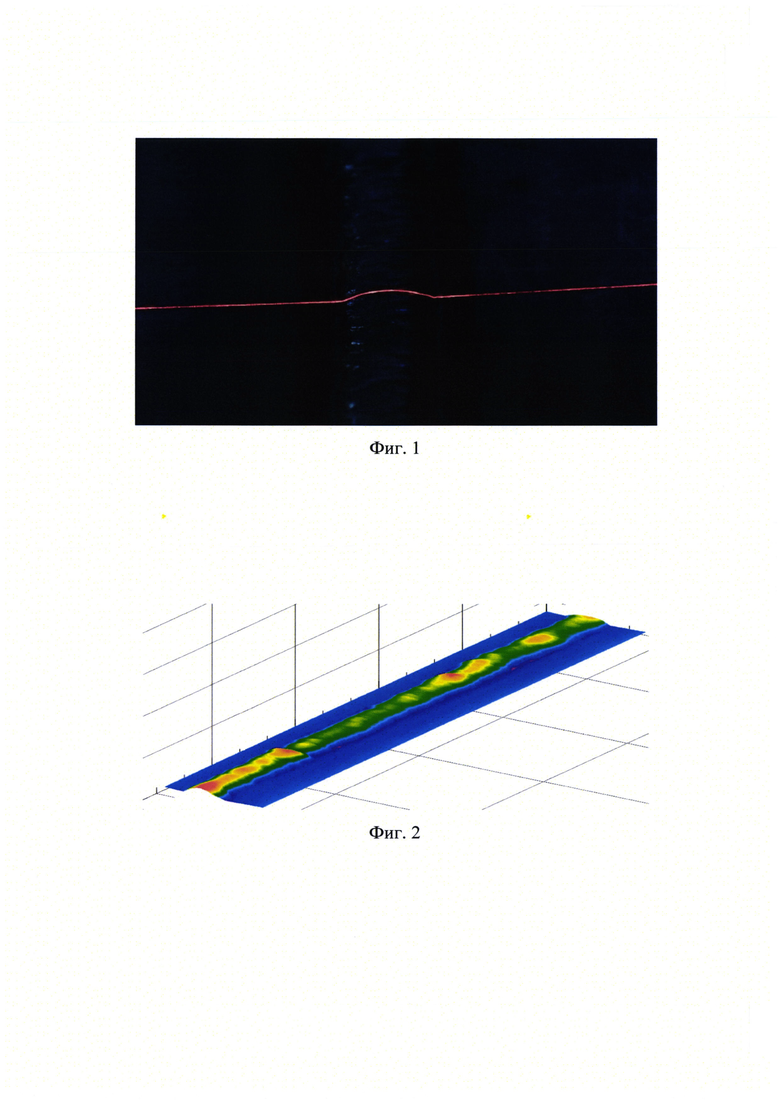

На фиг. 3 представлен пример поперечного сечения профиля сварного шва до преобразования.

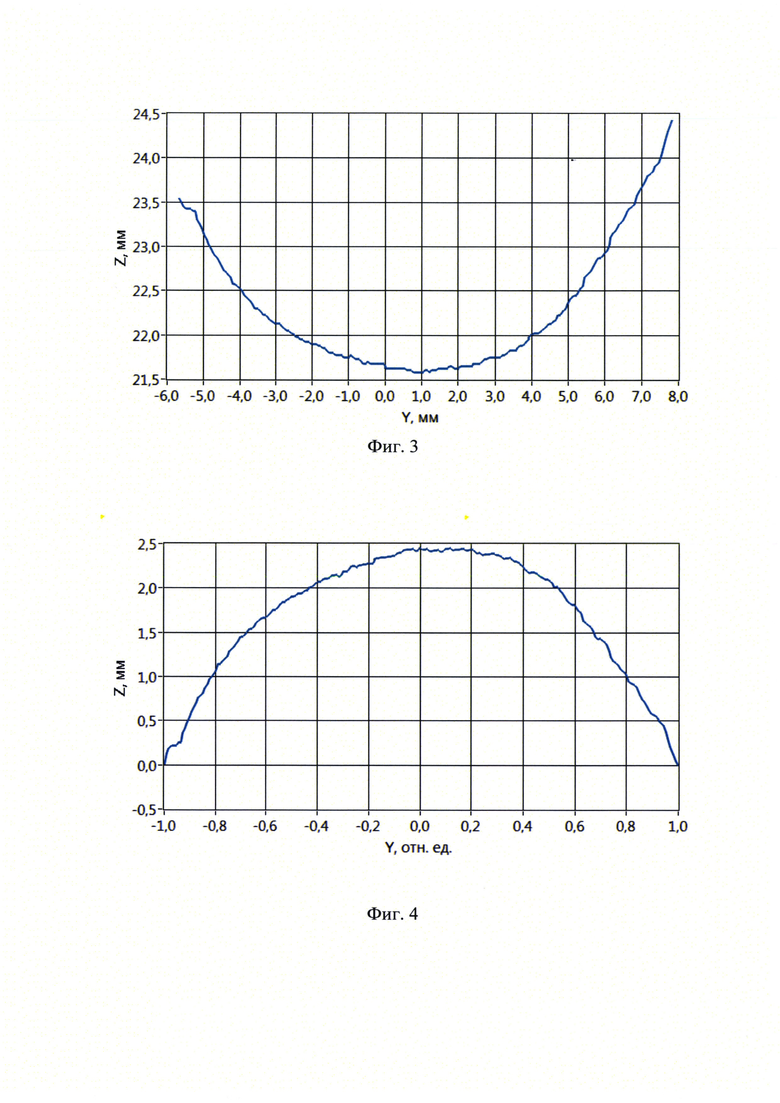

На фиг. 4 представлен пример поперечного сечения профиля сварного шва после преобразования.

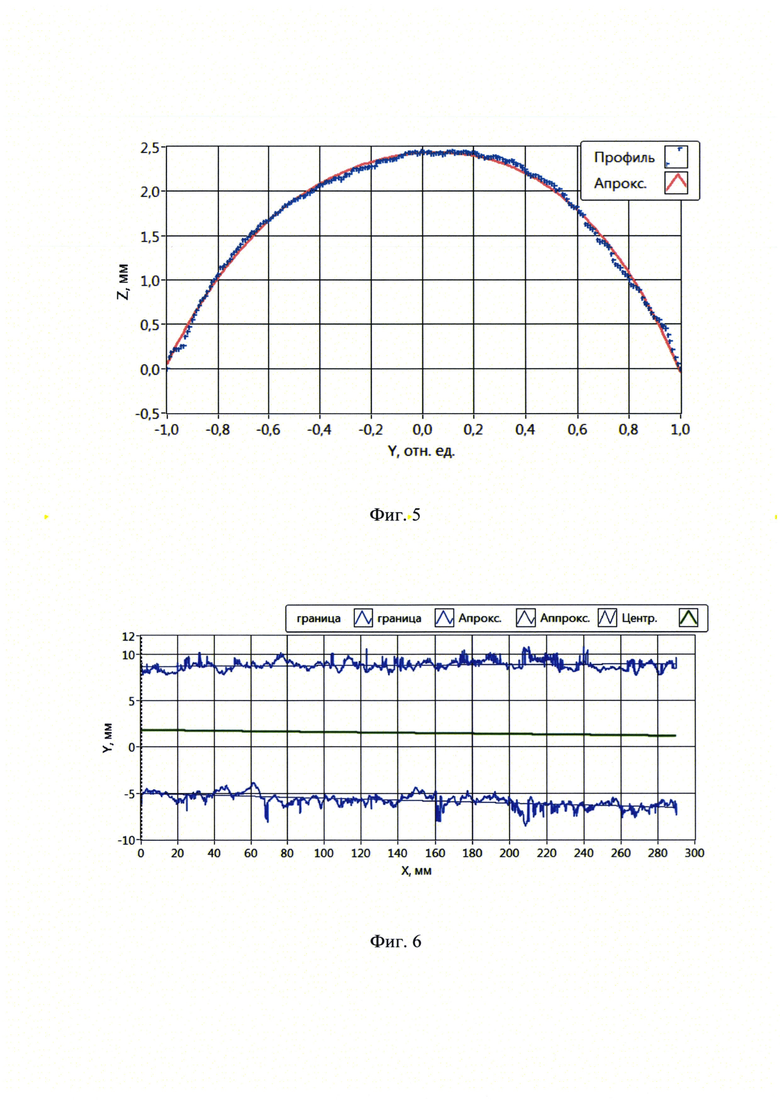

На фиг. 5 представлен пример аппроксимации поперечного сечения профиля сварного шва.

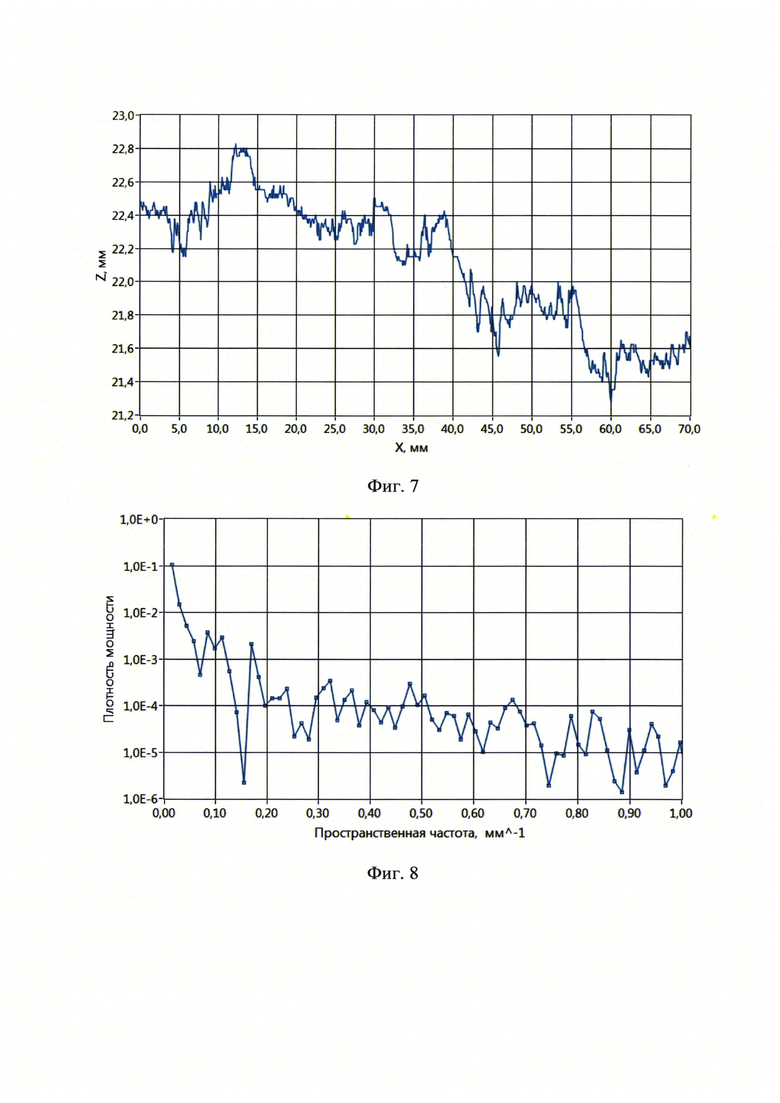

На фиг. 6 представлены этапы определения центрального продольного сечения.

На фиг. 7 представлен пример профиля центрального продольного сечения сварного шва.

На фиг. 8 представлен пример спектра мощности пространственных частот.

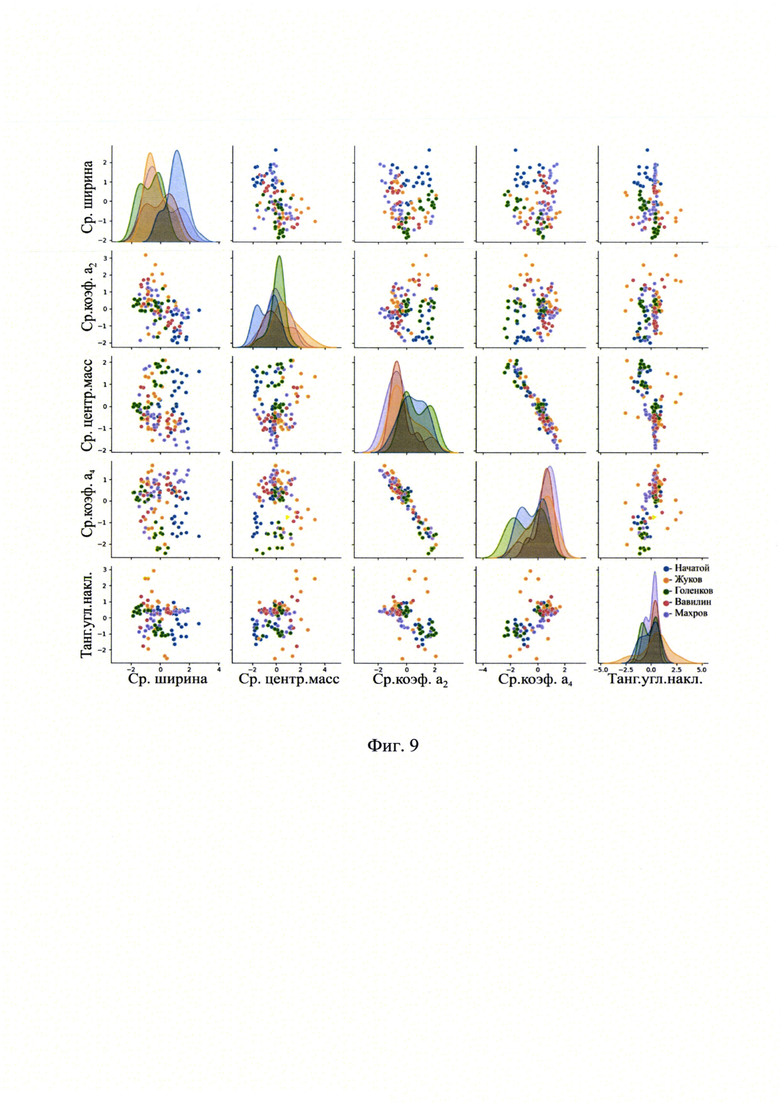

На фиг. 9 представлены графики взаимосвязи отобранных информативных признаков с использованием призака средняя ширина поперечного сечения сварного шва «Mean_Width».

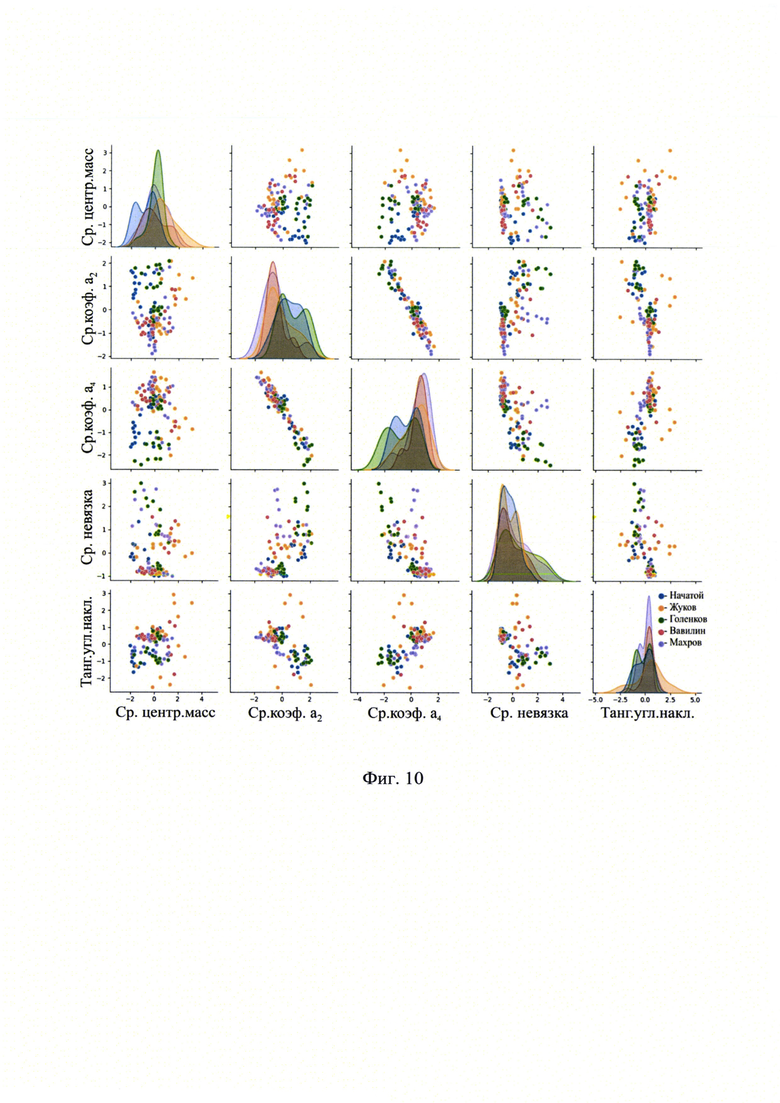

На фиг. 10 представлены графики взаимосвязи отобранных информативных признаков без использования признака средняя ширина поперечного сечения сварного шва «Mean_Width».

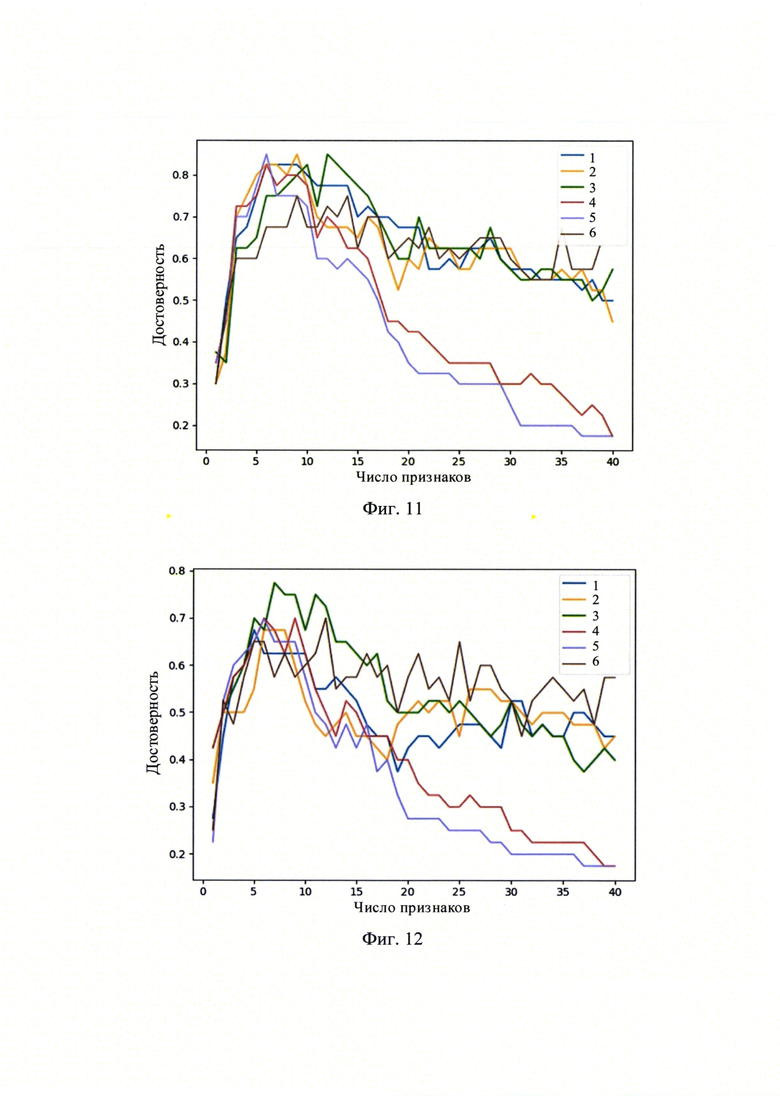

На фиг. 11 представлены графики зависимости точности работы разных обучаемых моделей в зависимости от числа отобранных информативных признаков.

На фиг. 12 представлены графики зависимости точности работы разных обучаемых моделей в зависимости от числа отобранных информативных признаков.

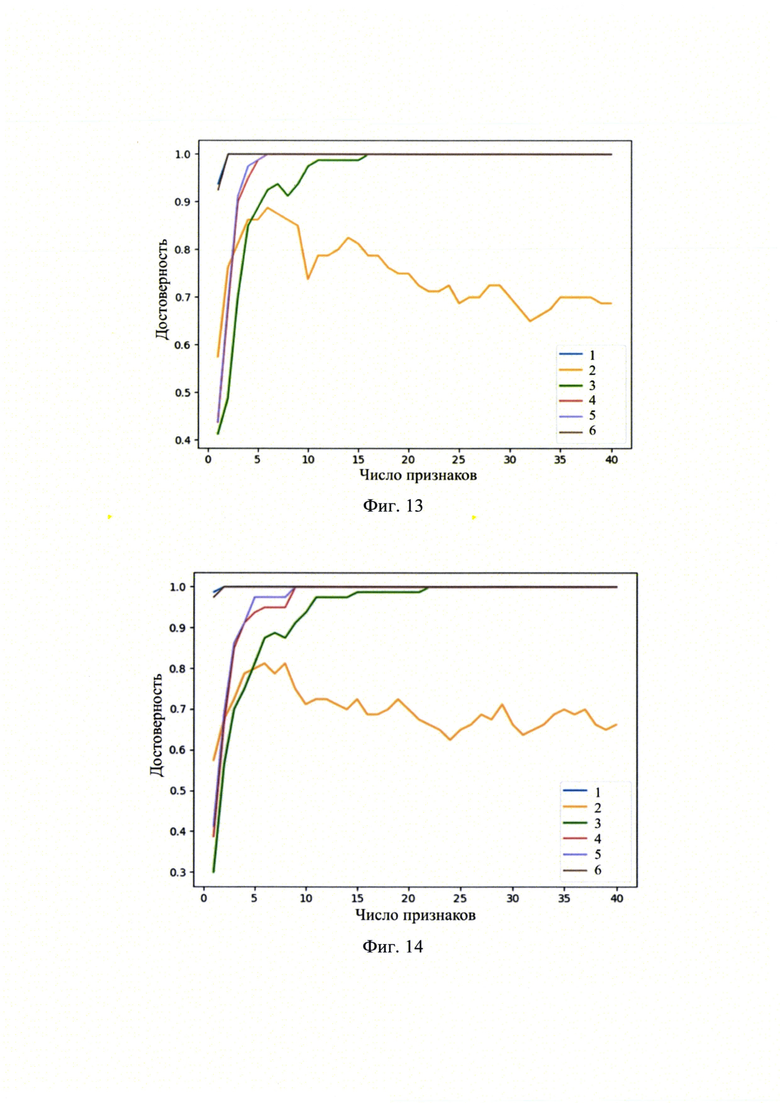

На фиг. 13 представлены сравнительные графики зависимости достоверности от числа признаков.

На фиг. 14 представлены сравнительные графики зависимости достоверности от числа признаков.

Заявленный способ представляет собой автоматизированный процесс сопоставления измеренных технических параметров и информативных признаков не идентифицированного сварного шва с базой данных идентифицированных персонализированных сварных швов, с использованием последовательного сочетания применения трех методов: визуально-измерительного контроля (ВИК), с помощью построения матриц и корреляционного метода, с последующим отнесением не идентифицированного сварного шва к идентифицированному сварщику. Способ осуществляется следующим образом:

Изначально создают базу данных идентифицированных персонализированных сварных швов посредством измерения технических параметров и лазерного сканирования образцов сварных швов с получением двухмерных и трехмерных изображений, построением статических зависимостей информативных признаков и формированием исходной матрицы вида «n*k», где n - ширина матрицы, а k - длина матрицы. Исходная матрица вида «n*k» содержит в своих ячейках наборы функций информативных признаков для каждой точки идентифицированного персонализированного сварного шва. Лазерное сканирование осуществляют следующим образом: каждый идентифицированный персонализированный сварной шов сканируют (фиг. 1, фиг. 2), данные со сканирующего устройства, представляющие собой высоту сканированного шва в каждой его точке, загружают в ЭВМ. Результаты сканирования профиля каждого идентифицированного персонализированного сварного шва разбивают на участки длиной не менее 70 мм вдоль продольной координаты сканирования и выделяют информативные признаки на каждом участке каждого идентифицированного сварного шва, а также дополняют информативными признаками поперечного и продольного сечения и двухмерной пространственной спектрограммы каждого идентифицированного сварного шва. Разбиение участков используют для увеличения числа элементов и тестирующих выборок информативных признаков с целью дальнейшего точного построения устойчивого классификатора обучаемой модели и эффективной оценки работы.

Для получения информативных признаков поперечного сечения каждого идентифицированного персонализированного сварного шва, при сканировании шва, для устранения влияния форм-фактора разделки шва и геометрических факторов взаимного расположения сканера и детали, поперечное сечение разделки шва поворачивают, начало отсчета системы координат сканера перемещают, и профиль поперечного сечения сварного шва масштабируют вдоль оси Y сканера, так чтобы границы сварного шва располагались в точках с координатами (у=-1; z=0) и (у=1; z=0). Координатную ось Z сканера разворачивают на 180° (фиг. 3 и фиг. 4).

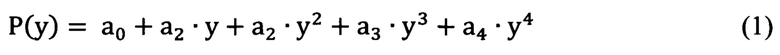

Для каждого участка идентифицированного сварного шва определяют геометрическую форму профиля поперечного сечения с помощью аппроксимации полиномом 4 степени по формуле 1:

Далее, для каждого участка идентифицированного сварного шва, определяют информативные признаки поперечного сечения:

а) ширину профиля поперечного сечения W до аппроксимирования по формуле 2:

где yo, yn - координаты начальной и конечной точки профиля по оси Y;

б) площадь А под кривой профиля сварного шва по формуле 3:

где zt - высота точек профиля сварного шва,

Δу - шаг точек профиля вдоль поперечного сечения профиля сварного шва,

в) центр масс СМ профиля сечения сварного шва по формуле 4:

г) положение максимума аппроксимирующего полинома поперечного сечения сварного шва;

д) коэффициенты аппроксимирующего полинома поперечного сечения сварного шва а0, а1, а2, а3, а4;

е) невязку, полученную при вычислении аппроксимирующего полинома поперечного сечения сварного шва.

Пример аппроксимации поперечного сечения профиля представлен на фиг. 5, с коэффициентами полинома: а0=2,518; a1=-0,925; а2=-2,656; а3=0,901; а4=-0,090; невязкой R=0,007.

Затем определяют среднее значение и среднеквадратичное отклонение каждого из указанных информативных признаков на каждом участке идентифицированного персонализированного сварного шва, которые впоследствии используют для классификации в обучаемой модели.

Для определения информативных признаков на всех участках продольного сечения каждого идентифицированного персонализированного сварного шва используют сечение, проходящее по центру сварного шва. Для определения центрального продольного сечения каждого участка сварного шва, ранее определенные координаты по оси Y границ сварного шва аппроксимируют линейной зависимостью. В качестве центрального сечения отбирают точки, лежащие на линии, проходящей по середине между линиями, аппроксимирующими границы участка сварного шва. На фиг. 6 представлены этапы определения центрального продольного сечения.

Для каждого участка продольного сечения определяют спектр мощности пространственных частот, характеризующий периодические колебания высоты профиля сварного шва (фиг. 7, 8).

В качестве информативных признаков, характеризующих продольное сечение каждого идентифицированного персонализированного сварного шва, используют первые 20 пространственных частот спектра (за исключением постоянной составляющей), с колебаниями высоты с периодом не менее 3 мм.

В качестве информативного признака, извлекаемого из двумерной пространственной спектрограммы каждого идентифицированного сварного шва, используется тангенс угла наклона пространственных колебаний профиля высот сварного шва, определяемый по положению пика частот на двумерной спектрограмме. Использование двумерной пространственной спектрограммы позволяет, в дополнение к информативным признакам продольного и поперечного сечения, характеризовать наклон пространственных колебаний профиля высот сварного шва.

Все информативные признаки, которые извлекают из двухмерных и трехмерных изображений идентифицированных сварных швов приведены в таблице 1.

Далее отбирают наиболее значимые информативные признаки для каждого идентифицированного персонализированного сварного шва для использования в качестве обучающей выборки в обучаемых моделях.

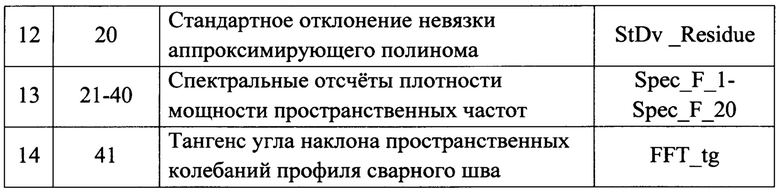

На данном этапе для устранения влияния разных масштабов информативных признаков проводят их нормировку. Для этого вычисляют μj - среднее значение j-ого признака и σj - среднеквадратичное отклонение j-ого признака для всех участков для каждого идентифицированного персонализированного сварного шва. Затем осуществляют нормирование каждого признака с использованием формулы 5:

где  - нормированное значение j-ого признака i-ого образца;

- нормированное значение j-ого признака i-ого образца;

μj - среднее значение j-ого признака по всем образцам;

σj - среднеквадратичное отклонение j-ого признака по всем образцам.

Отбор наиболее значимых информативных признаков, и, следовательно, уменьшение их количества за счет выбора тех, которые наиболее полно характеризуют особенности идентифицированного персонализированного сварного шва, дает следующие преимущества:

- упрощает обучаемую модель для повышения интерпретируемости;

- снижает размерность процесса обработки данных, что сокращает время обучения модели и требуемые вычислительные мощности для работы классификатора;

- повышает общность классификатора;

- позволяет избежать возможное «проклятие размерности»;

- улучшает обобщающую способность обучаемой модели и исключает ее переобучение.

Под «проклятием размерности» понимают экспоненциальный рост числа необходимых экспериментальных данных в зависимости от размерности пространства. При ограниченном количестве образцов идентифицированных персонализированных сварных швов, большое число информативных признаков приведет к низкой обобщающей способности. Обобщающая способность связана с возможностью работы не только на обучающей выборке уже существующих идентифицированных персонализированных сварных швов, но и на новых образцах, которые не использовались ранее при обучении. С проблемой снижения обобщающей способности обучаемой модели связана опасность переподгонки или переобучения, когда делается попытка описать конкретные данные точнее, чем в принципе позволяет уровень шума в данных и погрешность самой обучаемой модели. В этом случае, обучаемая модель будет основываться не только на реальных различиях в данных, характерных для разных классов, но и на погрешностях, имеющихся в экспериментальных данных. Например, задача выбора информативных признаков решалась на языке программирования Python 3.8 с использованием класса «SelectKBest» из библиотеки «scikit-learn», реализующего одномерный отбор признаков («univariate feature selection»).

Отбор наиболее значимых информативных признаков для дальнейшего обучения моделей выполняется посредством построения распределения информативных признаков на каждом участке каждого идентифицированного персонализированного сварного шва. Для отбора наиболее значимых информативных признаков используется критерий, основанный на взаимной информации, позволяющий оценивать связь между случайными величинами информативных признаков. Определение необходимого числа информативных признаков определяют путем перебора вариантов в определенном диапазоне. Таким образом выбирают те информативные признаки, которые имеют наибольшую повторяемость (фиг. 9) Среди отобранных наиболее информативных признаков присутствует средняя ширина поперечного сечения сварного шва «Mean_Width». Этот признак может быть сопоставлен не с индивидуальным почерком сварщика, а с особенностями свариваемых заготовок, поэтому далее для примера рассматривали два варианта: с и без использования признака «Mean_Width» (фиг. 10).

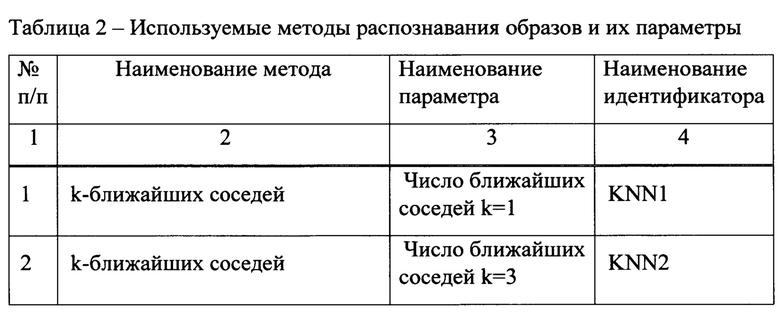

Далее создают несколько обучаемых моделей, для обучения которых используют разные методы распознавания образов. В качестве исходных технических данных для обучения моделей выступают отобранные информативные признаки идентифицированных персонализированных сварных швов, а в качестве результата - ФИО идентифицированных сварщиков. Проводят обучение моделей с разными параметрами и разным числом отобранных на предыдущем этапе информативных признаков. В таблице 2 приведены методы распознавания образов, которые используют для обучения моделей.

Далее определяют наиболее точную обучаемую модель и ее параметры, а также оптимальное число и конкретный набор информативных признаков. Для этого вычисляют точность работы каждой обучаемой модели по формуле 6, и для дальнейшей реализации предлагаемого способа оставляют самую точную.

где А - точность;

Р - общее число идентифицированных сварных швов.

На фиг. 11 и 12 представлены примеры зависимости точности работы разных обучаемых моделей в зависимости от числа отобранных информативных признаков. По оси ординат отложена точность работы обучаемых моделей, а по оси абсцисс число информативных признаков. График на фиг. 12 построен для случая, когда оптимальный набор информативных признаков отбирался из всех доступных информативных признаков, а при построении графика на фиг. 13 - до определения оптимального набора из исходных признаков удалялся признак ширины поперечного сечения сварного шва «Mean_Width». Графики на фиг. 13 и 14 приведены для сравнения, на них для примера показана точность работы обучаемых моделей на обучающем наборе данных. На обучающем наборе при большом числе информативных признаков почти все обучаемые модели показывают идеальный результат (точность классификации 100%).

На фиг. 11-14 приняты идентичные обозначения: 1 - метод k-ближайших соседей, k=1; 2- метод k-ближайших соседей, k=3; 3 - метод опорных векторов С=10, gamma=0,1; 4 - метод опорных векторов С=10, gamma=0,5; 5-метод опорных С=10, gamma=0,7; 6-метод случайного леса.

Из графиков на фиг. 12 и 13 видно, что исключение признака «Mean_Width» снижает точность классификации, но даже в этом случае удается достичь точности классификации 0,78 (метод опорных векторов, С=10, gamma=0,1, набор из 7 информативных признаков). При использовании всего набора признаков для определения точность классификации повышается и достигает 0,85.

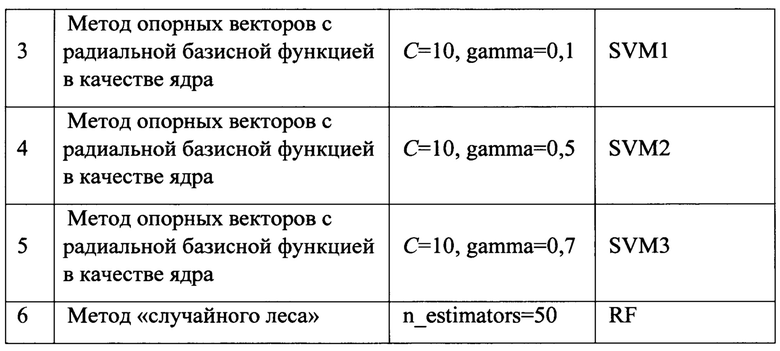

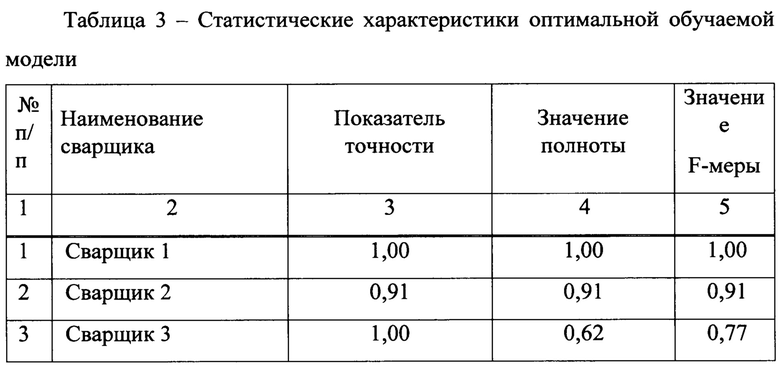

В качестве примера, в таблице 3 приведен детальный отчет статистических характеристик работы оптимальной обучаемой модели (метод опорных векторов, С=10, gamma=0,7; набор из 6 информативных признаков) при использовании в наборе информативных признаков «Mean_Width». Оптимальный набор информативных признаков: Mean_Width, Mean_CntrMass, Mean_p2Coef, Mean_p4Coef, Mean_Residue, FFT_tg.

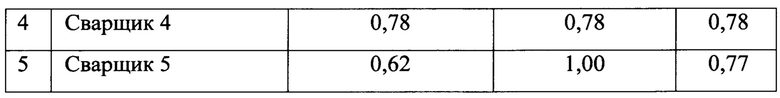

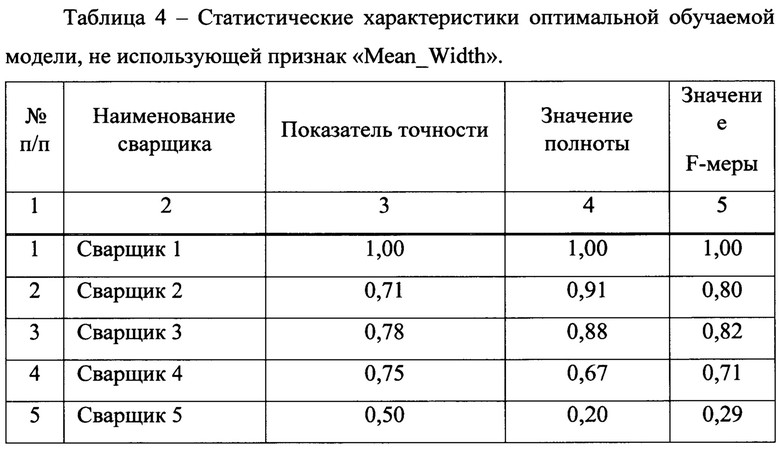

В таблице 4, в качестве примера, приведен детальный отчет статистических характеристик работы оптимальной обучаемой модели (метод опорных векторов, С=10, gamma=0,1, набор из 7 информативных признаков) без использования в наборе информативных признаков признака «Mean_Width». Оптимальный набор информативных признаков: Mean_CntrMass, Mean_MaxPos, Mean_p2Coef, Mean_p3Coef, Mean_p4Coef, Mean_Residue, FFT_tg.

Из таблиц 3, 4 видно, что индивидуальные особенности сварного шва («почерк») сварщика 1 наиболее легко подается идентификации, а наибольшее число ошибок происходит при идентификации сварных швов, выполненных сварщиком 5 - до 50%, в том случае, если не используется признак «Mean_Width».

Далее проводят проверку работы оптимальной обучаемой модели. Проверку работы обучаемых моделей нельзя делать на той же выборке, на которой проводилось обучение, поэтому, для примера, исходная выборка случайным образом делилась на две части: в нашем случае 67% образцов использовалось для обучения моделей, а 33% использовалось для проверки качества работы модели.

Совместно с методом корреляции или отдельно от него осуществляют построение матрицы вида «n*k», где n - ширина матрицы, а k - длина матрицы следующим образом:

- формируют исходную матрицу вида «n*k», в ячейках которой содержатся значения, например, высоты для каждой точки идентифицированного сварного шва относительно лазерного сканирующего устройства.

- по необходимости выполняют редукцию матрицы на величину, достаточную для сжатия данных до размеров, при которых будет возможно дальнейшее формирование набора уникальных идентификационных признаков идентифицированного персонализированного сварного шва. Редукцию выполняют последовательным усреднением соседних ячеек матрицы по строкам и столбцам. При этом ячейки примут вид формулы 7. Операцию выполняют несколько раз по строкам и столбцам. В результате редукции получают вторичную матрицу вида (n/p)⋅(k/p), где р - коэффициент редукции.

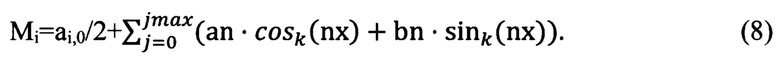

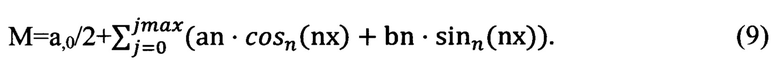

- формируют линейную матрицу третьего порядка, состоящую из функций формулы 8, описывающих в выбранной степени приближения колебания высот идентифицированного сварного шва.

Наборы колебаний по формуле 8 будут уникальны для каждого идентифицированного сварного шва, однако, в таких наборах будет содержаться система функций вида формулы 9, описывающих уникальные, свойственные персонально каждому идентифицированному сварщику наборы кривых. Генеральная совокупность таких кривых и будет составлять особенности сварного шва, характеризующие идентифицированного сварщика, так называемый «почерк» сварщика.

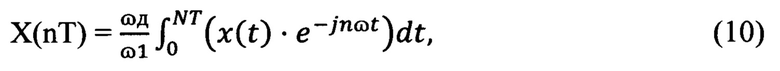

- формируют матрицы вида 9 при помощи применения Дискретного Преобразования Фурье (далее - ДПФ), с применением функций по формуле 10.

где ω - циклические частотные составляющие функций.

- дополняют матрицы третьего порядка тремя столбцами, содержащими наборы функций, восстановленных из кривых, составляющих колебания границ сварного шва по ширине и колебания ширины сварного шва. После дополнения матрица примет вид формулы 11.

- добавляют наборы кривых, полученных с идентифицированных персонализированных сварных швов и получения матрицы по формуле (12).

- сохраняют номера соответствия персонализированных данных (ФИО) идентифицированных сварщиков и наборов Фурье-кривых в отдельной линейной матрице вида формулы (13):

- выделяют из полученных матриц, содержащихся в них данных об особенностях сварных швов («почерке») сварщика. Для этого дополняют матрицу по формуле 12 коэффициентами корреляции rk и получают матрицу по формуле 14:

- получения коэффициентов корреляции следующим способом. Сравнивают методом прямой корреляции по формуле 15 наборы кривых по формуле 9, добавляют коэффициенты корреляции последовательно сначала для идентифицированных персонализированных сварных швов, выполненных одним сварщиком rk, затем (1-rk) для идентифицированных сварных соединений, выполненных разными сварщиками. Итоговая матрица будет иметь вид формулы 14, однако, коэффициенты rk будут иметь различные значения в зависимости от номера итерации. Итерационное введение коэффициентов корреляции по формуле 15 повторяют до тех пор, пока корреляция с идентифицированными персо сварными швами, выполненными разными сварщиками будет равной нулю, либо будет стремиться к нулю на уровне выбранной погрешности. Выбранная погрешность является необходимой основой для дальнейшего вычисления степени достоверности обработки данных.

После создания базы данных с идентифицированными персонализированными сварными швами производят идентификацию сварщика методом ВИК. Проводят ВИК всех сварных швов, который заключается, для каждого шва, в измерении следующих технических параметров: ширины, высоты сварного шва, ширины чешуек сварного шва, расстояния между чешуйками, перепадов высот чешуек, углублений между чешуйками. Для кольцевых сварных швов дополнительно проводят осмотр и измерение кратеров замков, мест повторного зажигания и гашения сварочной дуги при смене электрода. Для данных измерений применяются следующие метрологические средства:

- штангенциркуль, линейки металлические и деревянные, толщиномер, микрометр - для измерения линейных информативных признаков;

- шаблоны, щупы, угломеры с нониусом, микрометрические и индикаторные нутромеры - для замеров линейных и угловых информативных признаков.

Полученные технические параметры каждого сварного шва сравнивают с вышеуказанной базой данных с целью нахождения сходства с какими-либо техническими параметрами идентифицированного персонализированного сварного шва. В случае нахождения сходства сварной шов персонализируется.

После проведенного выше сравнения осуществляют персонализацию сварного шва с дальнейшим определением персональных данных сварщика с использованием метода корреляции. С помощью лазерного устройства сканирования, соединенного с ЭВМ с загруженной базой данных идентифицированных персонализированных сварных швов, сканируют неидентифицированные сварные швы, которые необходимо персонализировать.

Для идентификации автора сварного шва, сравнивают распределение информативных признаков такого неидентифицированного сварного шва с базой данных идентифицированных персонализированных сварных швов с помощью созданной и проверенной точной обучаемой модели. Определяют показатель точности совпадения неидентифицированного сварного шва с идентифицированными. Если показатель точности для не идентифицированного сварного шва составляет более 60%, то такая идентификация считается предварительно достоверной. Если показатель точности составляет менее 60%, то делают вывод о том, что в базе данных идентифицированных персонализированных сварных швов отсутствуют данные о сварщике и установить его личность по особенностям исследуемого неидентифицированного шва, не представляется возможным.

После проведенного выше сравнения методом корреляции или вместо него осуществляют идентификацию сварного шва с дальнейшим определением персональных данных сварщика с использованием построения матриц. С помощью лазерного устройства сканирования, соединенного с ЭВМ с загруженной базой данных идентифицированных персонализированных сварных швов, сканируют неидентифицированные сварные швы, которые необходимо персонализировать. Осуществляют сравнения полученных данных наборов функций информативных признаков для каждой точки неидентифицированного сварного шва со значениями сформированных исходных матриц, содержащихся в упомянутой базе данных. В случае получения расхождения между ними 50% и менее, идентификацию сварщика по особенностям сварного шва считают состоявшейся. В случае расхождения показателей точности более, чем на 50% делают вывод о невозможности точного определения автора сварного шва.

Для окончательной идентификации сварщика сравнивают показатели точности, полученные на всех трех этапах предлагаемого способа.

Данный способ применим для внешних стыковых сварных швов, в частности на магистральных трубопроводах, выполненных ручной дуговой сваркой.

По результатам разработки заявленного способа было установлено, что на возможность определения информативных признаков и дальнейшую персонализацию сварщика по особенностям сварного шва влияют следующие факторы:

- наличие механического воздействия на исследуемых сварных швах (запилы, вмятины, шлифовка поверхности валиков с целью приведения геометрических параметров к нормативным значениям и т.п.);

- наличие коррозионных повреждений на исследуемых сварных швах;

- наличие дефектов проката при изготовлении трубопровода;

- наличие дефектов сборки;

- различия в типах анализируемых сварных швов (труба/пластина/врезка).

- количество сварных швов;

- размеры, протяженность шва;

- отражающая способность поверхности сварного шва (наличие бликов приводит к пропуску записи данных);

- сложная геометрическая форма сварного шва (например, врезка труба в трубу), требующая разработки специализированных приспособлений для обеспечения получения изображения сварного шва без искажений.

Влияние всех вышеуказанных факторов минимизировано в заявленном способе, так как в нем реализована возможность и алгоритм выбора для анализа наиболее информативных признаков сварных швов, обработка данных производится с учетом нивелирования всех возможных погрешностей при сборе таких данных. Таким образом, заявленный способ обеспечивает не только точную и быструю идентификацию сварщика по особенностям неидентифицированного сварного шва, но и достоверности такого процесса за счет максимального исключения человеческого субъективного фактора, возможности использования множества программных средств для реализации заявленного способа и качественной базы данных с достаточным количеством данных сварных швов. Кроме того, заявленный способ не требует применения дорогостоящего оборудования и материалов и может быть реализован в короткие сроки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| Система неразрушающего контроля методом ToFD (варианты) | 2021 |

|

RU2785788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| Устройство для контроля трубопровода с использованием электромагнитно-акустической технологии | 2022 |

|

RU2790942C1 |

| Стенд для градуировки и первичной поверки поточных преобразователей плотности | 2024 |

|

RU2826164C1 |

| Стенд для градуировки и первичной поверки поточных преобразователей плотности | 2023 |

|

RU2811042C1 |

| Раствор для очистки замазученной древесно-кустарниковой растительности | 2021 |

|

RU2780125C1 |

| Способ очистки замазученной древесно-кустарниковой растительности | 2021 |

|

RU2778687C1 |

| Способ определения прогнозного объема нестандартного дизельного топлива при проведении внутритрубной очистки и диагностирования | 2022 |

|

RU2795718C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ПРОБЕ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2809978C1 |

Изобретение относится к области неразрушающего контроля сварных соединений магистральных трубопроводов, а именно к автоматизированному анализу поверхности швов с целью персонализации сварщика. Cоздают базу данных идентифицированных персонализированных сварных швов, после чего осуществляют измерение технических параметров и лазерное сканирование неидентифицированного сварного шва. Производят персонализацию неидентифицированного сварного шва путем визуально-измерительного контроля, методом корреляции с построением статических зависимостей информативных признаков и сравнением их со статическими зависимостями информативных признаков, содержащихся в упомянутой базе данных, и/или посредством построения матриц вида «n*k», где n - ширина матрицы, а k - длина матрицы, содержащей в своих ячейках наборы функций информативных признаков для каждой точки неидентифицированного сварного шва с осуществлением сравнения полученных результатов со значениями сформированных исходных матриц, содержащихся в упомянутой базе данных. В случае совпадения информативных признаков в результате проведенных указанных выше сравнений делают вывод о возможности персонализации неидентифицированного сварного шва, а в случае несовпадения делаю вывод об отсутствии сварщика в базе данных. Обеспечивается создание эффективного высокоточного способа установления личности сварщика по особенностям неидентифицированного сварного шва с точностью выше 90%. 3 з.п. ф-лы, 14 ил., 4 табл.

1. Способ идентификации сварного шва, характеризующийся тем, что создают базу данных идентифицированных персонализированных сварных швов посредством измерения технических параметров и лазерного сканирования образцов сварных швов с получением двухмерных и трехмерных изображений, разбивкой каждого идентифицированного персонализированного сварного шва на участки длиной не менее 70 мм вдоль продольной координаты сканирования, используя сечение, проходящее по центру сварного шва, с выделением информативных признаков на каждом участке каждого идентифицированного персонализированного сварного шва, построением статических зависимостей информативных признаков с использованием обучаемой модели и формированием исходной матрицы вида «n*k», где n - ширина матрицы, а k - длина матрицы, содержащей в своих ячейках наборы функций информативных признаков идентифицированного персонализированного сварного шва, с последующим размещением созданной базы данных идентифицированных персонализированных сварных швов в блоке памяти ЭВМ, после чего осуществляют измерение технических параметров и лазерное сканирование неидентифицированного сварного шва, затем производят персонализацию неидентифицированного сварного шва путем визуально-измерительного контроля посредством сравнения измеренных технических параметров неидентифицированного сварного шва с соответствующими техническими параметрами идентифицированных персонализированных сварных швов, содержащихся в упомянутой базе данных, после которого отбирают наиболее значимые информативные признаки неидентифицированного сварного шва посредством метода корреляции с построением статических зависимостей информативных признаков и сравнением их с использованием обучаемой модели со статическими зависимостями информативных признаков, содержащихся в упомянутой базе данных, и/или посредством построения матриц вида «n*k», где n - ширина матрицы, а k - длина матрицы, содержащей в своих ячейках наборы функций информативных признаков для каждой точки неидентифицированного сварного шва, с осуществлением сравнения полученных результатов со значениями сформированных исходных матриц, содержащихся в упомянутой базе данных, при этом в случае совпадения информативных признаков в результате проведенных указанных выше сравнений делается вывод о возможности персонализации неидентифицированного сварного шва, а в случае несовпадения информативных признаков делают вывод, что личность сварщика неидентифицированного сварного шва не установлена.

2. Способ по п. 1, характеризующийся тем, что в качестве технических параметров используют ширину, высоту сварного шва, ширину чешуек сварного шва, расстояние между чешуйками, перепады высот чешуек, углубления между чешуйками, кратеры замков, места повторного зажигания и гашения сварочной дуги при смене электрода.

3. Способ по п. 1 или 2, характеризующийся тем, что измеряют технические параметры посредством штангенциркуля, линейки, толщиномера, микрометра, шаблонов, щупов, угломеров с нониусом, микрометрических и индикаторных нутромеров.

4. Способ по п. 1, характеризующийся тем, что в качестве информативных признаков используют среднее значение ширины профиля поперечного сечения, среднее значение площади под кривой профиля сварного шва, среднее значение центра масс сечения профиля, среднее значение положения максимума аппроксимирующего полинома, среднее значение коэффициентов аппроксимирующего полинома, среднее значение невязки аппроксимирующего полинома, стандартное отклонение ширины профиля поперечного сечения, стандартное отклонение площади под кривой профиля сварного шва, стандартное отклонение центра масс сечения профиля, стандартное отклонение положения максимума аппроксимирующего полинома, стандартное отклонение коэффициентов аппроксимирующего полинома, стандартное отклонение невязки аппроксимирующего полинома, спектральные отсчеты плотности мощности пространственных частот, тангенс угла наклона пространственных колебаний профиля сварного шва.

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ СВАРЩИКА | 2014 |

|

RU2569276C2 |

| СПОСОБ ОЦЕНКИ СВАРИВАЕМОСТИ | 2020 |

|

RU2755914C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ СВАРНОГО ШВА | 2013 |

|

RU2550979C2 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СВАРНОГО ШВА | 2013 |

|

RU2550673C2 |

| СПОСОБ АВТОМАТИЗАЦИИ СВАРОЧНЫХ ПРОЦЕССОВ НА ПРЕДПРИЯТИИ | 2016 |

|

RU2681589C2 |

| СПОСОБ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ, ПРЕИМУЩЕСТВЕННО ПОЛУЧЕННОГО СПОСОБОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748861C1 |

| CN 107690366 B, 24.12.2019. | |||

Авторы

Даты

2024-09-23—Публикация

2023-10-09—Подача