Изобретение относится к черной металлургии, конкретно к производству особонизкоуглеродистой холоднокатаной электротехнической изотропной стали с высоким комплексом магнитных и механических свойств, используемой для изготовления высокочастотных двигателей для электромобилей и электротехнических устройств с высокой энергоэффективностью.

Характерной особенностью качества такой стали является сочетание низких удельных магнитных потерь, высокой магнитной индукции и высокого уровня прочностных свойств (предел текучести, временное сопротивление разрыву). Во многом эти характеристики достигаются оптимизацией структурного и текстурного состояний стали, которые в значительной степени определяются химическим составом и технологией обработки металла.

Одним из способов снижения удельных магнитных потерь, увеличения магнитной индукции и управления уровнем прочностных свойств является снижение содержания примесных элементов (углерода, азота, серы, титана), легирование такими элементами как кремний и алюминий, а также управление процессами текстурообразования при холодной прокатке и термической обработке.

Наиболее близким по технической сущности и принятым за прототип к предложенному изобретению является способ производства электротехнической изотропной стали, приведенный в патенте РФ №2521921 «Способ производства особонизкоуглеродистой холоднокатаной изотропной электротехнической стали», в котором для улучшения характеристик готовой стали при легировании и внепечной обработке используют материалы с низким содержанием углерода. Применение таких материалов позволяет получить в готовой стали особонизкое содержание углерода и снизить уровень удельных магнитных потерь. Недостатком данного способа является относительно низкий уровень магнитных и неоптимальный уровень прочностных свойств готового металла. В этом способе не учитывается влияние прочих легирующих и примесных элементов, а также изменение текстуры при холодной прокатке и термической обработке.

Технической задачей, на осуществление которой направлено техническое решение предлагаемого изобретения, является получение низкого содержания примесных элементов (углерода, азота, серы, титана), обеспечение требуемого химического состава по содержанию легирующих элементов и получение благоприятных текстурных ориентировок в готовой электротехнической изотропной стали. При этом достигается получение такого технического результата, как обеспечение низких удельных магнитных потерь, высокой магнитной индукции и высокого уровня прочностных свойств (предел текучести, временное сопротивление разрыву) в готовой стали.

Для решения поставленной задачи в предлагаемом способе производства особонизкоуглеродистой холоднокатаной электротехнической изотропной стали с высоким комплексом магнитных и механических свойств, включающем выплавку стали, содержащую, масс. % менее 0,005 углерода, от 2,5 до 3,5 кремния, от 0,05 до 1,00 марганца, менее 0,013 азота, менее 0,015 серы, от 0,1 до 1,5 алюминия, 0,01-0,10 сурьмы, менее 0,01 титана, железо и неизбежные примеси - остальное, с комбинированной продувкой металла в конвертере, обезуглероживанием металла в вакууме, легированием стали рафинированным от углерода ферросилицием, непрерывную разливку стали в слябы, горячую прокатку, нормализационный отжиг, травление, холодную прокатку на окончательную толщину и окончательный отжиг с нанесением электроизоляционного покрытия. При производстве слябов в качестве твердой металлошихты используют горячебрикетированное железо с расходом до 200 кг/т стали, для наведения шлака в сталеразливочном ковше используют известь металлургическую и высокоглиноземистый материалы (с содержанием Al2O3 не менее 70%) в соотношении 1:1, в процессе легирования во время вакуумирования присаживают ферросилиций с содержанием углерода не более 0,01% в количестве, обеспечивающем содержание кремния в расплаве в пределах от 2,5 до 3,5%, используют бетонные монолитные сталеразливочные ковши (шлаковый пояс - из периклазоуглеродистого кирпича с содержанием углерода не более 10%), разливку ведут с использованием ассимилирующей шлакообразующей смеси для промежуточного ковша с содержанием углерода не более 0,35% и шлакообразующей смеси для кристаллизатора с содержанием углерода не более 2,1%.

При этом режимы холодной прокатки имеют следующие вариации:

- холодная прокатка на окончательную толщину производят в 2 этапа с промежуточным отжигом по следующей схеме - прокатка на промежуточную толщину, промежуточный отжиг, прокатка на конечную толщину;

- суммарная степень деформации при холодной прокатке на окончательную толщину составляет не менее 70%.

- степень деформации при холодной прокатке на промежуточную толщину составляет не менее 30%.

Такие элементы как хром, никель и медь в электротехнической изотропной стали оказывают отрицательное влияние на уровень магнитных свойств за счет дополнительного рассеяния магнитного поля на данных примесных атомах. Использование при выплавке стали в качестве твердой металлошихты горячебрикетированного железа с расходом до 200 кг/т стали позволяет обеспечить низкое содержание примесных элементов.

Кроме вышеназванных элементов негативное влияние на удельные магнитные потери оказывает и такой элемент как сера. Для минимизации содержания серы в стали используют металлургическую известь и высокоглиноземистый материалы (с содержанием Al2O3 не менее 70 мас. %) в соотношении 1:1 для наведения шлака в сталеразливочном ковше. Использование этих материалов в таком соотношении позволяет наиболее полно удалить серу из металла при внепечной обработке.

На уровень магнитных и механических свойств, а также получение их определенного соотношения свойств значимое влияние оказывают получение низкого содержания углерода и содержания кремния в узких допусках. Данные эффекты достигают за счет того, что в процессе легирования во время вакуумирования присаживают ферросилиций с содержанием углерода не более 0,01% в количестве, обеспечивающем содержание кремния в расплаве в пределах от 2,5 до 3,5% (с точностью регулирования его в пределах ±0,05%).

Для в предлагаемом изобретении используют бетонные монолитные сталеразливочные ковши (шлаковый пояс - из периклазоуглеродистого кирпича с содержанием углерода не более 10%). Данный прием позволяет минимизировать поступление углерода в сталь при внепечной обработке.

Также получения низкого содержания углерода в стали предусмотрена разливка с использованием ассимилирующей шлакообразующей смеси для промежуточного ковша с содержанием углерода не более 0,35% и шлакообразующей смеси для кристаллизатора с содержанием углерода не более 2,1% (минимизация поступления углерода при разливке из шлакообразующих материалов).

На основании проведенных лабораторных и промышленных опытов установлены граничные условия режимов холодной прокатки стали (количество проходов, степень деформации).

Для одновременного получения высокого комплекса магнитных свойств (низкие удельные магнитные потери и высокая магнитная индукция) и высокого уровня прочностных характеристик необходимо формирование в готовой стали оптимального размера микрозерна феррита и увеличение полюсной плотности кубической ориентировки текстуры (200) и близкой к ней ориентировки (310).

Результаты проведенных исследований позволяют утверждать, что для получения оптимального размера микрозерна и повышения полюсной плотности ориентировок (200) и (310) в текстуре холоднокатаных отожженных полос необходимо холодную прокатку проводить в два этапа с промежуточным отжигом (прокатка на промежуточную толщину, промежуточный отжиг, прокатка на конечную толщину). При проведении одностадийной холодной прокатки получают более низкий уровень магнитных свойств. Проведение холодной прокатки в три этапа приводит к значительному снижению производительности задействованного оборудования и увеличению расходов на производство без значимого улучшения качества и является технически и экономически нецелесообразным.

На основе результатов проведенных работ было установлено, что увеличение суммарной степени деформации при холодной прокатке на окончательную толщину приводит к увеличению полюсной плотности ориентировок текстуры (200) и (310), что, в свою очередь, обеспечивает улучшение магнитных свойств. Увеличение степени деформации также приводит к уменьшению размера зерна феррита и, соответственно, к повышению предела текучести и временного сопротивления разрыву. Нижний предел суммарной степени деформации при холодной прокатке на окончательную толщину составляет не менее 70% и обусловлен тем, что при данной величине отмечается получение стабильного оптимального сочетания магнитных и механических характеристик готовой стали, полностью отвечающего требованиям стандартов. При деформации менее 70% отмечается получение нестабильного уровня как магнитных, так и механических свойств - возможно получение отклонений от требований стандартов как по магнитным, так и по механическим свойствам.

На основании проведенных опытов было установлено, что кроме суммарной степени деформации на свойства готовой стали оказывают влияние и степень деформации при холодной прокатке на промежуточную толщину. Данный параметр влияет также на технологичность обработки стали при термической обработке и последнем этапе холодной прокатки. Низкая степень деформации при холодной прокатке на промежуточную толщину приводит к ухудшению текстуры (низкая полюсная плотность ориентировок (200) и (310)) и, как следствие, ухудшению уровня магнитных свойств. Кроме того, низкая степень деформации приводит к повышенной хрупкости холоднокатаного металла, из-за чего при задаче металла на термическую обработку происходят обрывы полосы, а также травмирование кромки (увеличение риска обрыва на втором этапе холодной прокатки). Нижний предел степени деформации при холодной прокатке на промежуточную толщину составляет не менее 30% и необходим для предотвращения снижения полюсной плотности благоприятных компонент текстуры и обеспечения удовлетворительной пластичности металла при термической обработке и последующей холодной прокатке.

Анализ патентной литературы показывает отсутствие отличительных признаков заявленного способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявленного технического решения критерию «изобретательский уровень».

Применение предлагаемого изобретения позволяет улучшить магнитные свойства холоднокатаной электротехнической изотропной стали, в том числе снизить удельные магнитные потери P1,5/50 и P1,0/400 на 0,1-0,3 Вт/кг и 0,4-0,6 Вт/кг соответственно, повысить магнитную индукцию В5000 на 0,01-0,02 Тл, повысить предел текучести и временное сопротивление разрыву на 30-50 МПа.

Ниже приведены варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Пример.

В ПАО «НЛМК» проводилось опытное производство холоднокатаной электротехнической изотропной стали по предлагаемому способу. В конвертерном цехе №1 в конвертере емкостью 160 т вели комбинированную продувку металла, при которой в расплав жидкого металла через верхнюю фурму подавался кислород, а через донные продувочные устройства не позже чем за 3 минуты до окончания продувки, в расплав в течение 50 с подавали инертный газ (аргон) с расходом 0,15 Нм3/мин. Затем полученный расплав сливали в 'заранее подготовленный сталеразливочный ковш, выпускное отверстие которого было заранее заполнено малоуглеродистой засыпкой. Футеровка сталеразливочного ковша была выполнена из огнеупорного материала с содержанием углерода 1,3-1,8%. Обезуглероживание жидкого металла вели в вакууме с использованием циркуляционного вакууматора в течение заданного времени, после чего в расплав, находящийся в сталеразливочном ковше, присаживали ферросилиций с содержанием углерода не более 0,01-0,02% в количестве 20 кг/т, обеспечивающем заданное содержание кремния в расплаве, причем ферросилиций присаживали порциями, равномерно до окончания процесса вакуумной обработки. Затем на МНЛЗ вели непрерывную разливку жидкого металла через промежуточный ковш емкостью 50 т и кристаллизатор в слябы, размером 250×(900-1300) мм. В промежуточный ковш присаживали ассимилирующую шлакообразующую смесь с содержанием углерода 0,13-0,18%, а в кристаллизаторе использовали шлакообразующую смесь, содержащую 1,5% углерода. Затем в цехе горячей прокатки была проведена горячая прокатка полученных слябов. Слябы нагревались до температуры 1210-1220°C, время нагрева 3,5-4,0 час. Прокатка производилась на толщину 2,0 мм, температура конца черновой прокатки 940-960°C, температура конца чистовой прокатки 770-790°C. Прокатанные полосы сматывались в рулон с температурой смотки 620-640°C. После этого в цехе динамных сталей была проведена дальнейшая обработка полученных рулонов. Нормализационный отжиг производили в агрегате нормализации при температуре 800°C. Травление нормализованных рулонов было проведено на НТА в соляной кислоте. Холодную прокатку проводили на реверсивном стане на толщины 0,50; 0,35; 0,30; 0,27 мм в один или два этапа (с промежуточной термической обработкой при температуре 900°C). После холодной прокатки был проведен окончательный (рекристаллизационный) отжиг в азото-водородной защитной атмосфере с содержанием водорода 30-40% при температуре 1000°C.

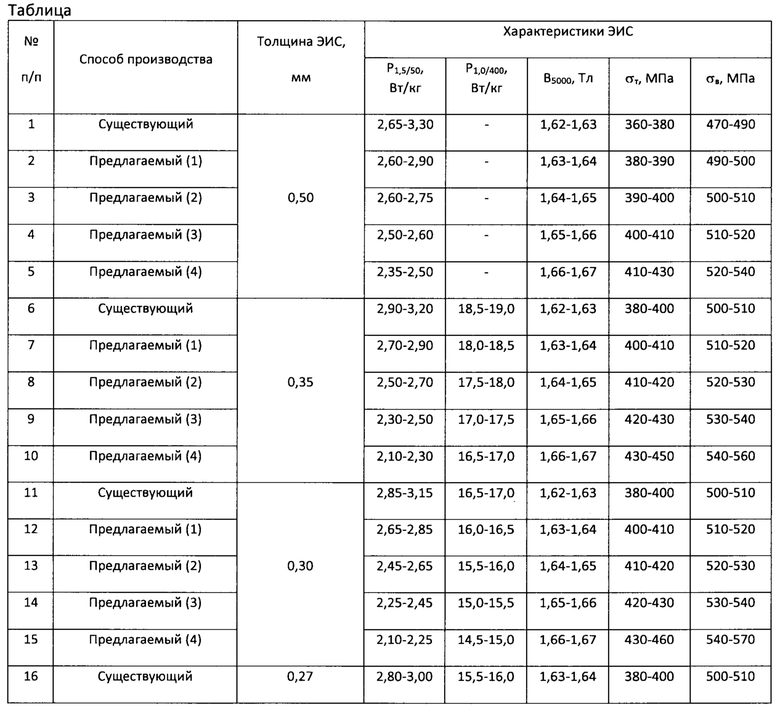

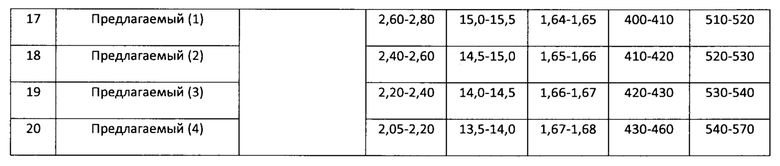

Свойства электротехнической изотропной стали, полученные в результате опытного использования предлагаемого технического решения, представлены в таблице.

Из анализа представленных данных (таблица) можно сделать вывод, что комплекс магнитных и механических свойств (удельные магнитные потери P1,5/50 и P1,0/400, магнитная индукция В5000, предел текучести σт, временное сопротивление разрыву σв) полученной стали с использованием предлагаемого способа выше, чем стали, полученной по ранее известному способу.

Таким образом, использование предлагаемого способа позволяет обеспечить соответствие характеристик получаемой продукции как стандартным требованиям, так и дополнительным требованиям потребителей по магнитным и механическим свойствам.

Следовательно, задача, на решение которой направлено технической решение, выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2521921C1 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2775241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2006 |

|

RU2383634C2 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2014 |

|

RU2564205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ, НАЧИНАЯ С ТОНКИХ СЛЯБОВ | 1997 |

|

RU2194775C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И ПОЛОСА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ, ПОЛУЧАЕМАЯ В СООТВЕТСТВИИ С УПОМЯНУТЫМ СПОСОБОМ | 2015 |

|

RU2671033C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

Изобретение относится к области черной металлургии, а именно к производству особонизкоуглеродистой холоднокатаной электротехнической изотропной стали, используемой для изготовления высокочастотных двигателей для электромобилей и электротехнических устройств с высокой энергоэффективностью. Способ включает выплавку стали, комбинированную продувку расплава стали в конвертере, обезуглероживание расплава стали в вакууме, легирование расплава стали рафинированным от углерода ферросилицием, непрерывную разливку расплава стали в слябы, горячую прокатку слябов, нормализационный отжиг, травление, холодную прокатку и окончательный отжиг с нанесением электроизоляционного покрытия. При выплавке стали в качестве твердой металлошихты используют горячебрикетированное железо с расходом до 200 кг/т стали. После комбинированной продувки в конвертере расплав стали сливают в бетонные монолитные сталеразливочные ковши с шлаковым поясом из периклазоуглеродистого кирпича с содержанием углерода не более 10 мас.%. Для наведения шлака в сталеразливочном ковше используют известь металлургическую и высокоглиноземистые материалы с содержанием Al2O3 не менее 70 мас.% в соотношении 1:1. После обезуглероживания в вакууме находящийся в сталеразливочном ковше расплав стали легируют ферросилицием с содержанием углерода не более 0,01 мас.% в количестве, обеспечивающем содержание кремния в расплаве в пределах от 2,5 до 3,5 мас.%. Разливку расплава стали в слябы ведут через промежуточный ковш и кристаллизатор с использованием ассимилирующей шлакообразующей смеси для промежуточного ковша с содержанием углерода не более 0,35 мас.% и шлакообразующей смеси для кристаллизатора с содержанием углерода не более 2,1 мас.% с получением стальных слябов, содержащих, мас.%: менее 0,005 углерода, от 2,5 до 3,5 кремния, от 0,05 до 1,00 марганца, от 0,001 до 0,013 азота, менее 0,015 серы, от 0,1 до 1,5 алюминия, от 0,01 до 0,10 сурьмы, менее 0,01 титана, железо и неизбежные примеси – остальное. Холодную прокатку проводят на конечную толщину со степенью обжатия не менее 70%. Обеспечивается получение листовой стали, обладающей высоким комплексом магнитных и механических свойств. 1 з.п. ф-лы, 1 табл., 1 пр.

1. Способ производства особонизкоуглеродистой холоднокатаной электротехнической изотропной стали, включающий выплавку стали, комбинированную продувку расплава стали в конвертере, обезуглероживание расплава стали в вакууме, легирование расплава стали рафинированным от углерода ферросилицием, непрерывную разливку расплава стали в слябы, горячую прокатку слябов, нормализационный отжиг, травление, холодную прокатку и окончательный отжиг с нанесением электроизоляционного покрытия, отличающийся тем, что при выплавке стали в качестве твердой металлошихты используют горячебрикетированное железо с расходом до 200 кг/т стали, после комбинированной продувки в конвертере расплав стали сливают в бетонные монолитные сталеразливочные ковши с шлаковым поясом из периклазоуглеродистого кирпича с содержанием углерода не более 10 мас.%, для наведения шлака в сталеразливочном ковше используют известь металлургическую и высокоглиноземистые материалы с содержанием Al2O3 не менее 70 мас.% в соотношении 1:1, после обезуглероживания в вакууме находящийся в сталеразливочном ковше расплав стали легируют ферросилицием с содержанием углерода не более 0,01 мас.% в количестве, обеспечивающем содержание кремния в расплаве в пределах от 2,5 до 3,5 мас.%, разливку расплава стали в слябы ведут через промежуточный ковш и кристаллизатор с использованием ассимилирующей шлакообразующей смеси для промежуточного ковша с содержанием углерода не более 0,35 мас.% и шлакообразующей смеси для кристаллизатора с содержанием углерода не более 2,1 мас.% с получением стальных слябов, содержащих, мас.%: менее 0,005 углерода, от 2,5 до 3,5 кремния, от 0,05 до 1,00 марганца, от 0,001 до 0,013 азота, менее 0,015 серы, от 0,1 до 1,5 алюминия, от 0,01 до 0,10 сурьмы, менее 0,01 титана, железо и неизбежные примеси - остальное, а холодную прокатку проводят на конечную толщину со степенью обжатия не менее 70%.

2. Способ по п. 1, отличающийся тем, что холодную прокатку проводят за два этапа - прокатку на промежуточную толщину, промежуточный отжиг и прокатку на окончательную толщину, при этом степень деформации при холодной прокатке на промежуточную толщину составляет не менее 30%.

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2521921C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2156307C1 |

| US 10385414 B2, 20.08.2019 | |||

| CN 103397249 A, 20.11.2013 | |||

| CN 102260822 A, 05.06.2013 | |||

| EP 3272898 A1, 24.01.2018. | |||

Авторы

Даты

2021-10-29—Публикация

2020-08-31—Подача