Изобретение относится к металлургии, конкретнее, к выплавке электротехнической стали в конвертере, ее внепечной обработке в ковше и непрерывной разливке.

Наиболее близким по технической сущности является способ внепечной обработки электротехнической стали, включающий выплавку стали в конвертере, выпуск стали из конвертера в ковш, легирование стали в ковше посредством ввода кремния, алюминия и марганца, ее десульфурацию, продувку стали в ковше аргоном и непрерывную разливку /см. Выплавка низкоуглеродистой электротехнической стали. Синельников В.А., Иванов Б.С. - М.: Металлургия, 1991, с. 127/.

Недостатком известного способа является неудовлетворительная чистота непрерывнолитой стали по содержанию неметаллических включений, низкое качество непрерывнолитых слитков. Это объясняется тем, что после окончания обработки стали аргоном в ковше начинают процесс непрерывной разливки стали без достаточной и необходимой по времени выдержки. В этих условиях неметаллические включения в виде окислов-продуктов, образующиеся в стали после легирования, лишь частично удаляются из металла, остальные распределены по объему металла и не успевают всплыть после продувки аргоном. Оставшиеся включения выделяются из металла в виде шлаковин в процессе непрерывной разливки и остаются в литом слябе. Первые образуют макродефекты литых слябов и приводят к увеличению брака после разливки, а также на стадии последующей горячей и холодной прокаток стали. Вторые приводят к искажению микроструктуры, а также магнитной структуры стали и к ухудшению магнитных свойств готового металла.

Технический эффект при использовании изобретения заключается в улучшении качества непрерывнолитых слитков, повышении чистоты стали по содержанию неметаллических включений и увеличении выхода высших марок готового металла.

Указанный технический эффект достигают тем, что способ обработки электротехнической стали включает выплавку стали в конвертере, выпуск стали из конвертера в ковш, легирование стали посредством ввода в ковш кремния и алюминия, ее десульфурацию, продувку стали в ковше аргоном и непрерывную разливку.

После продувки аргоном осуществляют корректировку химического состава стали посредством ввода алюминия и/или кремния. Затем дополнительно продувают аргоном, а непрерывную разливку стали начинают после дополнительной продувки аргоном через время, определяемое по зависимости

τ1 = K•[40+(1,5•ΔSi+1,1ΔAl-3,5Δq)•102]

в случае ввода алюминия и кремния;

τ2 = K•[40+(1,8ΔAl-3,5Δq)•102]

в случае ввода только алюминия;

τ3 = K•[40+(1,2ΔSi-3,5Δq)•102]

в случае ввода только кремния;

где τ1, τ2 и τ3 - время между окончанием дополнительной продувки аргоном и началом непрерывной разливки стали, мин;

ΔAl и ΔSi - количество вводимого алюминия и кремния при корректировке химического состава стали, мас.%;

Δq - расход аргона при дополнительной продувке, м3/т•мин;

K - эмпирический коэффициент, характеризующий физико-химические закономерности образования оксидов алюминия и кремния, а также гидравлические закономерности их всплывания, равный 0,35-0,8, мин;

3,5 - эмпирический коэффициент, учитывающий гидравлические закономерности всплывания неметаллических включений при перемешивании стали в процессе дополнительной продувки аргоном, т•мин/м3;

40 - эмпирический коэффициент, учитывающий интенсивность всплывания неметаллических включений, безразмерный;

1,1; 1,8 и 1,2; 1,5 - эмпирические коэффициенты, учитывающие закономерности взаимодействия и распределения в стали соответственно алюминия и кремния, 1/%.

В процессе внепечной обработки стали после проведения корректировки химического состава стали и последующей дополнительной продувки металла аргоном начинают непрерывную разливку стали не сразу, а через определенное время, устанавливаемое по зависимости, учитывающей количество кремния и алюминия, вводимых в ковш для корректировки химического состава стали, и влияние дополнительной продувки металла аргоном на удаление неметаллических включений из металла. Улучшение качества стали и непрерывнолитых слитков будет происходить вследствие уменьшения количества неметаллических включений в них за счет минимально необходимой выдержки ковша с жидкой сталью перед началом непрерывной разливки. При прочих равных условиях увеличение количества корректирующих добавок кремния и алюминия требует увеличения длительности выдержки ковша для уменьшения загрязненности стали неметаллическими включениями. Повышение интенсивности обработки металла аргоном способствует очищению стали от неметаллических включений.

Диапазон значений эмпирического коэффициента "K" в пределах 0,35-0,80 объясняется физико-химическими закономерностями образования оксидов алюминия и кремния, а также гидравлическими закономерностями их всплывания. При меньших значениях время выдержки ковша со сталью перед непрерывной разливкой будет ниже допустимых значений, что приведет к уменьшению количества всплывающих неметаллических включений. При больших значениях будет происходить переохлаждение стали в ковше вследствие длительной выдержки ковша перед непрерывной разливкой стали.

Указанный диапазон устанавливают в зависимости от емкости ковша.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже даны варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Способ внепечной обработки электротехнической стали осуществляют следующим образом.

Пример. В конвертере выплавляют электротехническую сталь с содержанием кремния в пределах 2,8-3,3 мас.% и алюминия - 0,015-0,6%. Перед выплавкой в конвертер загружают металлолом, заливают чугун, продувают расплав кислородом и сливают расплав в сталеразливочный ковш. В процессе выпуска расплава его легируют кремнием и алюминием, производят десульфурацию посредством ввода в ковш синтетического шлака или твердых шлакообразующих материалов и производят продувку металла аргоном с расходом 0,08-0,12 м3/т.

После продувки аргоном осуществляют корректировку химического состава стали в ковше посредством ввода алюминия и/или кремния. Затем дополнительно продувают металл в ковше аргоном, а непрерывную разливку стали начинают после дополнительной продувки аргоном через время, определяемое по зависимости:

τ1 = K•[40+(1,5ΔSi+1,1ΔAl-3,5Δq)•102]

в случае ввода алюминия и кремния;

τ2 = K•[40+(1,8ΔAl-3,5Δq)•102]

в случае ввода только алюминия;

τ3 = K•[40+(1,2ΔSi-3,5Δq)•102]

в случае ввода только кремния;

где τ1, τ2, τ3 - время между окончанием дополнительной продувки аргоном и началом непрерывной разливки стали, мин;

ΔAl и ΔSi - количество вводимого алюминия и кремния при корректировке химического состава стали, мас.%;

Δq - расход аргона при дополнительной продувке, м3/т•мин;

K - эмпирический коэффициент, характеризующий физико-химические закономерности образования оксидов алюминия и кремния, а также гидравлические закономерности их всплывания, равный 0,35-0,8, мин;

3,5 - эмпирический коэффициент, учитывающий гидравлические закономерности всплывания неметаллических включений при перемешивании стали в процессе дополнительной продувки аргоном, т•мин/м3;

40 - эмпирический коэффициент, учитывающий интенсивность всплывания неметаллических включений, безразмерный;

1,1; 1,8 и 1,2; 1,5 - эмпирические коэффициенты, учитывающие закономерности взаимодействия и распределения в стали соответственно алюминия и кремния, 1/%.

При такой организации процесса внепечной обработки стали неметаллические включения, образовавшиеся в металле при его легировании и корректировке содержания кремния и алюминия, успевают всплыть на поверхность за время выдержки и при этом обеспечивается в течение всей последующей непрерывной разливки получение слитков с пониженным количеством кислородосодержащих включений.

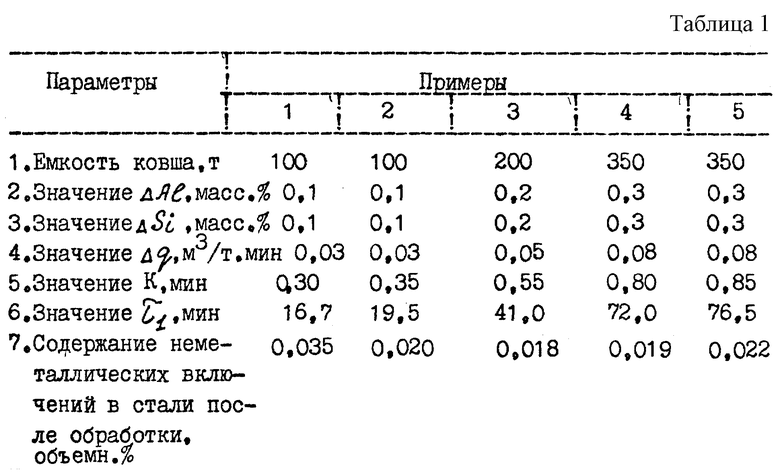

В таблице 1 приведены примеры осуществления способа с различными технологическими параметрами в случае ввода в ковш алюминия и кремния.

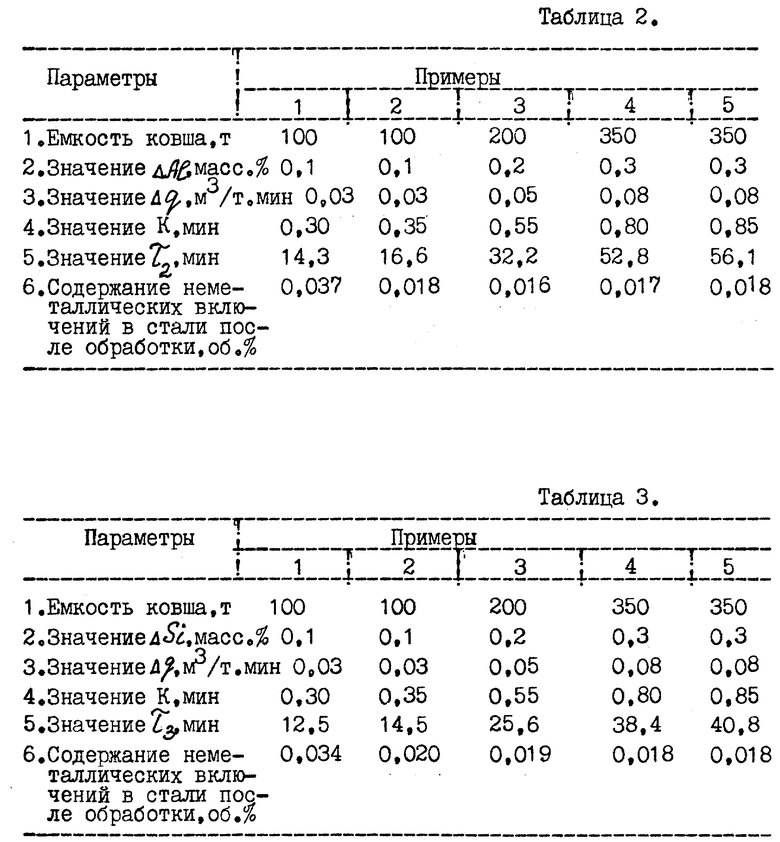

В таблице 2 приведены примеры осуществления способа с различными технологическими параметрами в случае ввода в ковш только алюминия.

В таблице 3 приведены примеры осуществления способа с различными технологическими параметрами в случае ввода в ковш только кремния.

В первых примерах вследствие малого времени выдержки стали в ковше перед непрерывной разливкой не достигается эффективная очистка стали от неметаллических включений, особенно в первых слябах по ходу непрерывной разливки.

В пятых примерах хотя и достигается необходимая степень чистоты разливаемой стали по кислородосодержащим неметаллическим включениям, но вследствие большой по времени выдержки металла в ковше перед непрерывной разливкой происходит переохлаждение стали, что приводит к нарушениям режимов разливки и, как следствие, к повышенной отбраковке непрерывнолитых слитков по наличию на их поверхности дефектов типа "шлаковых включений".

В оптимальных примерах 2-4 обеспечивается необходимая чистота разливаемой стали по неметаллическим включениям вследствие достаточной выдержки ковша со сталью перед началом непрерывной разливкой.

Применение изобретения позволяет повысить выход годных непрерывнолитых слябов на 3-5% и увеличить выход высших марок готовой холоднокатаной электротехнической стали на 10-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ СТАЛИ | 2001 |

|

RU2204613C2 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2154544C1 |

| СПОСОБ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА ДЛЯ ОБРАБОТКИ СТАЛИ | 1994 |

|

RU2031135C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156309C1 |

| СПОСОБ ЛЕГИРОВАНИЯ В КОВШЕ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ФЕРРОМАРГАНЦЕМ | 1997 |

|

RU2110585C1 |

| СПОСОБ ХИМИЧЕСКОГО ПОДОГРЕВА СТАЛИ В КОВШЕ | 1997 |

|

RU2110584C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2048245C1 |

Изобретение относится к металлургии, конкретнее к выплавке электротехнической стали в конвертере, внепечной обработке ее в ковше и непрерывной разливке. Технический результат заключается в улучшении качества непрерывнолитого слитка, повышении чистоты стали по содержанию неметаллических включений и увеличении выхода высших марок готового металла. По изобретению после проведения корректировки химического состава стали посредством ввода Аl и/или Si и последующей дополнительной продувки металла аргоном непрерывную разливку стали (НРС) из ковша начинают через время, устанавливаемое по зависимости τ1 = K•[40+(1,5•ΔSi+1,1•ΔAl-3,5•Δq)•102], в случае ввода Аl и Si, где τ1 - время между окончанием дополнительной продувки расплава в ковше аргоном и началом (НРС), мин; ΔAl и ΔSi - количество вводимых Аl и Si соответственно при корректировке химсостава стали, мас.%; Δq - расход аргона при дополнительной продувке стали, м3/т•мин; К - эмпирический коэффициент, равный 0,35 - 0,80 мин. При корректировке химсостава Аl (НРС) из ковша начинают через время, устанавливаемое по зависимости τ2 = K•[40+(1,8•ΔAl-3,5•Δq)•102]. При корректировке путем ввода Si (НРС) из ковша начинают через время, устанавливаемое по зависимости τ3 = K•[40+(1,2•ΔSi-3,5•Δq)•102]. 3 табл.

Способ внепечной обработки электротехнической стали, включающий выплавку стали в конвертере, выпуск стали из конвертера в ковш, легирование стали посредством ввода в ковш кремния и алюминия, ее десульфурацию, продувку стали в ковше аргоном и непрерывную разливку, отличающийся тем, что после продувки аргоном осуществляют корректировку химического состава стали посредством ввода алюминия и/или кремния, затем дополнительно продувают аргоном, а непрерывную разливку стали начинают после дополнительной продувки аргоном через время, определяемое по зависимости

τ1 = K•[40+(1,5ΔSi+1,1ΔAl-3,5Δq)•102]

в случае ввода алюминия и кремния;

τ2 = K•[40+(1,8ΔAl-3,5Δq)•102]

в случае ввода только алюминия;

τ3 = K•[40+(1,2ΔSi-3,5Δq•102]

в случае ввода только кремния;

где τ1, τ2 и τ3 - время между окончанием дополнительной продувки аргоном и началом непрерывной разливки стали, мин;

ΔAl и ΔSi - количество вводимого алюминия и кремния при корректировке химического состава стали, мас.%;

Δq - расход аргона при дополнительной продувке, м3/т•мин;

К - эмпирический коэффициент, характеризующий физико-химические закономерности образования оксидов алюминия и кремния, а также гидравлические закономерности их всплывания, равный 0,35 - 0,80 мин;

3,5 - эмпирический коэффициент, учитывающий гидравлические закономерности всплывания неметаллических включений при перемешивании стали в процессе дополнительной продувки аргоном, т•мин/м3;

40 - эмпирический коэффициент, учитывающий интенсивность всплывания неметаллических включений, безразмерный;

1,1; 1,8 и 1,2; 1,5 - эмпирические коэффициенты, учитывающие закономерности взаимодействия и распределения в стали соответственно алюминия и кремния, 1/%.

| СИНЕЛЬНИКОВ В.А | |||

| и др | |||

| Выплавка низкоуглеродистой электротехнической стали | |||

| - М.: Металлургия, 1991, с.127 | |||

| Способ производства электротехнической стали | 1988 |

|

SU1693081A1 |

| Способ получения стали | 1990 |

|

SU1752779A1 |

| Способ стабилизации теплового состояния металла перед разливкой | 1990 |

|

SU1788975A3 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1990 |

|

RU2024622C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Способ получения негорючих пенопластов | 1960 |

|

SU138382A1 |

| US 4673433 А, 16.04.1987. | |||

Авторы

Даты

2000-09-20—Публикация

1999-02-01—Подача