Способ реактивации катализатора гидроочистки относится к нефтеперерабатывающей промышленности, в частности к восстановлению активности алюмокобальтмолибденовых и алюмоникельмолибденовых катализаторов гидроочистки дизельного топлива, которые могут быть отнесены к I типу.

Катализаторы гидроочистки I и II типа имеют различные по каталитическим свойствам активные фазы Co-Mo-S / Ni-Mo-S. Фаза типа I присутствует в виде монослойной структуры, более прочно взаимодействующей с носителем, в то время как фаза типа II, нанесенная на оксид алюминия или кремния, как правило, присутствует в виде многослойной структуры (от двух до шести пластин, расположенных одна на другой). В фазе типа II число соседних с серой атомов Мо и Со / Ni больше, чем в фазе типа I. Кроме того, пластины MоS2 в частицах типа II немного больше, и более структурно упорядочены по сравнению с частицами типа I. Ребра частиц фазы I типа не полностью покрыты промотором, т.е. на них располагаются координационно-ненасыщенные центры Mo(IV) и промотированные С0М0 / NiMo центры, в то же время как фаза II типа является практически полностью промотированной [S. Eijsbouts, L.C.A. van den Oetelaar, R.R. van Puijenbroek // Journal of Catalysis 229 (2005) 352-364;  , H., Clausen, B. S.,

, H., Clausen, B. S.,  , N. - Y., Zeuthen, P. 53 (1989) 77-102; Vogelaar, B.M.; Kagami, N.; van der Zijden, T.F.; van Langeveld, A.D.; Eijsbouts, S.; Moulijn J.A. // J. Molecular Catal. A: Chemical 309 (2009) 79-88].

, N. - Y., Zeuthen, P. 53 (1989) 77-102; Vogelaar, B.M.; Kagami, N.; van der Zijden, T.F.; van Langeveld, A.D.; Eijsbouts, S.; Moulijn J.A. // J. Molecular Catal. A: Chemical 309 (2009) 79-88].

Большинство современных промышленных катализаторов гидроочистки нового поколения основаны на структурах типа II, более активных с учетом описанных преимуществ фазы II типа. Тем не менее в настоящее время эксплуатируется значительное количество катализаторов, относящихся к типу I. Восстановление активности катализаторов обоих типов проводится на основе единых принципов, однако, свойства фазы типа I определяют ее более высокую способность к реактивации хелатирующими агентами, способ которой описан в настоящем изобретении.

Как известно, предварительно проводится стадия окислительной регенерации отработанного катализатора гидроочистки, которая позволяет восстановить активность за счет удаления углерода и серы и высвобождения внутренней поверхности катализатора, но лишь частично, как правило, до уровня 70-85%.

Применение дополнительной обработки окислительно-регенерированных катализаторов химическими реагентами может способствовать увеличению степени восстановления активности до 95% и более. Для реализации этой стадии катализатор пропитывают водными или органическими растворами различных органических или неорганических соединений, выдерживают при определенной температуре, сушат и сульфидируют.

Известен способ регенерации дезактивированного катализатора гидроочистки углеводородного сырья, включающего в состав молибден, кобальт или никель, серу и носитель, по которому дезактивированный катализатор прокаливают в условиях, обеспечивающих получение катализатора, имеющего объем пор 0,3-0,8 мл/г, удельную поверхность 150-280 м2/г, средний диаметр пор 6-15 нм, далее пропитывают раствором лимонной кислоты в воде, или как минимум одном органическом растворителе, или в смеси воды и органических растворителей при концентрации лимонной кислоты в растворе 1,0-5,0 моль/л. В качестве органического растворителя используют спирты с одной или несколькими гидроксильными группами или их метиловые, или этиловые эфиры. Далее катализатор сушат на воздухе при температуре 50-220°С в течение 1-24 ч. Перед пропиткой прокаленный катализатор вакуумируют до остаточного давления не более 50 Торр. Способ позволяет восстановить активность катализаторов более чем на 99%, а в некоторых случаях более чем на 100%. Полученные в ходе регенерации поверхностные цитратные комплексы позволяют достичь большего уровня активности по сравнению с оксидами кобальта, никеля и молибдена, которые присутствуют в свежих катализаторах.

(Патент РФ №2484896, 09.04.2012)

Недостатком способа является то, что катализаторы, активность которых была восстановлена в соответствии с патентом, были испытаны только в гидроочистке прямогонного сырья, оценка каталитических свойств в процессе с вовлечением газойлей вторичного происхождения (легкий газойль каталитического крекинга, легкий газойль коксования) не представлена. Кроме того, в формуле изобретения до стадии пропитки органическими реагентами предлагается провести окислительную регенерацию отработанного катализатора при условиях, обеспечивающих получение катализатора с удельной поверхностью 150-280 м2/г. Однако не отражено, с учетом каких факторов должны быть выбраны эти условия, как восстанавливается поверхность относительно свежего образца, насколько она должна восстанавливаться, чтобы обработка органическими агентами была эффективной. Согласно представленным примерам, поверхность 280 м2/г получена в случае, когда поверхность дезактивированного катализатора составляет 237 м2/г, 150 м2/г, когда у дезактивированного - 111 м2/г и т.д., что показывает, что увеличение поверхности зависит от поверхности исходного образца, но никак не регулируется условиями окислительной регенерации.

Регенерированный катализатор гидроочистки в соответствии с патентом РФ №2622037, 22.08.2018 обеспечивает восстановление активности регенерированного катализатора практически во всех случаях более чем на 100% активности свежего катализатора. Для этого после окислительной регенерации катализатор пропитывают раствором лимонной кислоты с концентрацией 1,3-2,5 моль/л в заданном объеме смеси воды с 10-20 мас.% бутилдигликоля. Недостатком является то, что хотя в патенте представлены подробные примеры, в соответствии с которыми достигнут крайне положительный результат, отличительными признаками в формуле изобретения выступают форма и концентрации, в которой содержатся в катализаторе молибден, кобальт, сера, что может затруднять коммерциализацию патента и, соответственно, защиту прав, т.к. наличие комплексных соединений Со(C6H6O7), H4[Мо4(C6H5O7)2O11], H3[Co(OH)6Mo6O18] и др. может быть доказано комплексными исследованиями методами массового элементного анализа, ИК-; РФЭ- и EXAFS-спектроскопии, сложными, требующими специфического оборудования и опытных специалистов, которыми не располагают потенциальные пользователи технологии регенерации. К недостаткам способа гидроочистки дизельного топлива (патент РФ 2622040, 22.08.2018), реализуемого с использованием описанного катализатора, также можно отнести тот факт, что изобретение не рассматривает активность катализатора при вовлечении вторичного сырья, восстановление активности подтверждено только для случая переработки прямогонного дизельного топлива.

(Патент РФ №2622037, 22.08.2018)

(Патент РФ 2622040, 22.08.2018)

Способ регенерации дезактивированного катализатора гидроочистки с использованием лимонной кислоты и органического растворителя, в качестве которого выступает бутиловый эфир диэтиленгликоля при его концентрации в смеси 10-20 мас.%, также не дает представления о степени восстановления активности катализатора при переработке сырья, содержащего вторичные компоненты. Кроме того, этот патент рассматривает регенерацию только СоМо катализаторов, не приводится информации о возможности восстановления активности Co(Ni) катализаторов гидроочистки.

(Патент РФ 2627498, 22.08.2016)

Способ активации катализатора гидроочистки в соответствии с патентом РФ №2351634, 30.09.2004 позволяет при использовании кислоты и органической добавки обеспечить высокие показатели восстановления активности: гидрообессеривающей активности - на 93-103% активности свежего катализатора при испытании на легком прямогонном газойле, гидродеазотирующей активности - на 90% при испытании на газойле коксования. Недостатком способа является то, что в формуле изобретения представлен достаточно широкий спектр предлагаемых агентов для реактивации. Так, например, в качестве предпочтительных неорганических кислот обозначена фосфорсодержащая кислота, органических - лимонная, в то время как в качестве добавки -кислород- или азотсодержащее соединение с температурой кипения в интервале 100-400°С и растворимостью в воде, по меньшей мере, 5 г на литр, либо выбирается из группы соединений, содержащих, по меньшей мере, две гидроксильных группы и 2-10 углеродных атома в молекуле, и сложные (поли)эфиры этих соединений. Таким образом, затруднительно сделать вывод о том, как выбрать оптимальную добавку для достижения требуемого уровня восстановления активности катализатора.

(Патент РФ №2351634, 30.09.2004)

Способ регенерации использованного катализатора гидроочистки в соответствии с патентом РФ №2666355, 28.03.2014 позволяет при применении в качестве хелатирующего агента глюконовой кислоты обеспечить восстановление активности катализатора гидроочистки до 98% активности свежего катализатора, в некоторых случаях она может быть восстановлена полностью или превышать активность свежего катализатора. Согласно приведенным примерам, получение дизельного топлива с содержанием серы менее 10 ppm на катализаторе после регенерации обеспечивается при температуре на 8 градусов ниже, чем на свежем катализаторе. При этом катализатор, который подвергали окислительной регенерации и далее пропитывали раствором глюконовой кислоты, проработал в процессе гидроочистки всего 1000 часов, что для иллюстрирования эффективности изобретения является недостатком, так как задача восстановления активности актуальна, прежде всего, для промышленных отработанных катализаторов после эксплуатации более года. Недостатком также является достаточно широкие пределы значений концентрации раствора глюконовой кислоты (от 3 до 40% вес.) и молярное отношение количества глюконовой кислоты к общему содержанию металлов (от 0,01 до 2,5) в катализаторе, обозначенные в формуле изобретения в качестве предпочтительных.

(Патент РФ №2666355, 28.03.2014)

Наиболее близким к предлагаемому техническому решению является способ регенерации дезактивированного катализатора гидроочистки, описанный в патенте РФ №2674157, 07.08.2018. Дезактивированный катализатор предварительно прокаливают при температуре не более 650°С, далее пропитывают реактивирующим раствором, содержащим 0,55-2,7 моль/л лимонной кислоты в водном растворе, содержащем 10-20 мас.% бутилдигликоля и 10-20 мас.% диэтиленгликоля. Затем катализатор сушат при температуре не выше 220°С. В результате получают катализатор с такой же активностью, как у свежего катализатора (99,7-100,08%). Недостатком способа является высокая температура сушки катализатора. Сушка при температуре 200°С и выше приведет к разложению лимонной кислоты и, как следствие, снижению комплексообразования. В патенте нет данных по степени восстановления поверхности после стадии окислительной регенерации относительно свежего катализатора, приводятся лишь значения для дезактивированного и регенерированного катализатора. При отсутствии требований к полупродуктам каждой стадии технологического процесса теряется универсальность предлагаемого способа. Патенты на способ регенерации дезактивированного катализатора и на регенерированный в соответствии с ним катализатор гидроочистки (патент РФ №2674156, 07.08.2018) не содержат информации об активности катализатора при переработке сырья, содержащего газойли вторичных процессов, т.е. более сложного, чем прямогонного дизельного топлива, данные по которому представлены в патенте. Недостатком также является отсутствие в патенте сведений по прочностным характеристикам катализатора, поскольку известно, что пропитка катализатора органическими растворителями может способствовать снижению прочности катализатора, не показано, нивелируется ли «разрушающий» эффект введения лимонной кислоты применением указанной комбинации с растворителями.

(Патент РФ №2674157, 07.08.2018)

(Патент РФ №2674156, 07.08.2018)

Задачей предлагаемого изобретения является разработка способа реактивации катализатора гидроочистки дизельного топлива, обеспечивающего восстановление активности дезактивированных алюмокобальтмолибденовых и алюмоникельмолибденовых катализаторов до уровня 95+% от активности аналогичных свежих катализаторов путем проведения стадии обработки хелатирующими агентами после окислительной регенерации отработанного катализатора.

Для решения поставленной задачи предлагается способ восстановления активности дезактивированного алюмокобальтмолибденового или алюмоникельмолибденового катализатора гидроочистки после эксплуатации в промышленных условиях в течение межрегенерационного периода, отличающийся тем, что дезактивированный катализатор предварительно подвергают окислительной регенерации в оптимальных температурных условиях, определенных методом синхронного термического анализа и CHNS-анализа, обеспечивающих восстановление поверхности регенерированного катализатора до уровня не менее 78-80% поверхности свежего катализатора, остаточное содержание углерода менее 1,0 мас.%, более предпочтительно - менее 0,5 мас.%, и далее проводят реактивацию катализатора пропиткой водным раствором лимонной кислоты, диэтиленгликоля и пропиленкарбоната, причем концентрация каждого из реагентов в растворе составляет от 0,5 до 2,0 моль на 1 моль Co(Ni) в катализаторе или от 0,2 до 1 моль на моль Co(Ni)+Mo. Пропитанный катализатор выдерживают в пропиточном растворе не менее 2 ч, провяливают и сушат в течение не менее 8 ч со ступенчатым подъемом температуры до 110-120°С. Получают катализатор гидроочистки с активностью, соответствующей или большей, чем активность свежего катализатора (95+%), без потери прочности относительно исходного регенерированного в окислительной среде образца.

Реактивации в соответствии с предлагаемым способом подвергают катализаторы гидроочистки, в результате окислительной регенерации которых обеспечивается удаление углерода до остаточного содержания менее 1,0 мас.%, более предпочтительно - менее 0,5 мас.%. При этом должно обеспечиваться восстановление поверхности регенерированного катализатора до уровня не менее 78-80% поверхности свежего катализатора.

Температурный режим окислительной регенерации определяется предварительно для каждого отработанного промышленного катализатора в лабораторных условиях методом синхронного термического анализа (СТА-анализа) и CHNS-анализа. По кривым термогравиметрического и дифференциально-термического анализа можно получить информацию о температуре выгорания коксовых отложений и соответствующей ей потере массы, методом CHNS-анализа - о количестве коксовых отложений, и таким образом определить оптимальные условия окислительной регенерации, при которых обеспечивается наиболее полное их удаление. Конечная температура регенерации, как правило, не превышает 500°С.

Количество раствора хелатирующих агентов определяется влагоемкостью регенерированного катализатора. При реактивации катализатора в промышленном оборудовании может требоваться избыток раствора для обеспечения равномерной пропитки всего объема катализатора, предпочтительно до 5-10%. В смеситель заливают дистиллированную воду, включают обогрев до 40-60°С, далее порциями вносят лимонную кислоту (ЛК) и перемешивают до полного растворения. Затем в раствор вносят диэтиленгликоль (ДЭГ) и пропиленкарбонат (ПК), перемешивают в течение 15-30 минут. Приготовленный раствор охлаждают на 10-30 градусов.

Регенерированный катализатор загружают в пропитыватель и вакуумируют. После завершения стадии вакуумирования подают приготовленный пропиточный раствор, в котором катализатор выдерживают не менее 60 мин. Реактивированный катализатор выгружают из пропитывателя, размещают на полках сушилки и проводят термическую обработку со ступенчатым подъемом температуры до 60, 80, 110(120)°С с выдержкой при конечной температуре не менее 8 ч.

Предлагаемый способ реактивации алюмокобальтмолибденовых и алюмоникельмолибденовых катализаторов гидроочистки обеспечивает восстановление активности дезактивированного катализатора гидроочистки до уровня выше 95% активности свежего катализатора при переработке, как прямогонного дизельного топлива, так и смесевого сырья, содержащего газойли вторичных процессов, при давлении процесса не выше 4 МПа и температуре до 400°С.

Реализация предлагаемого способа иллюстрируется нижеследующими примерами, которые, однако, не ограничивают объем изобретения.

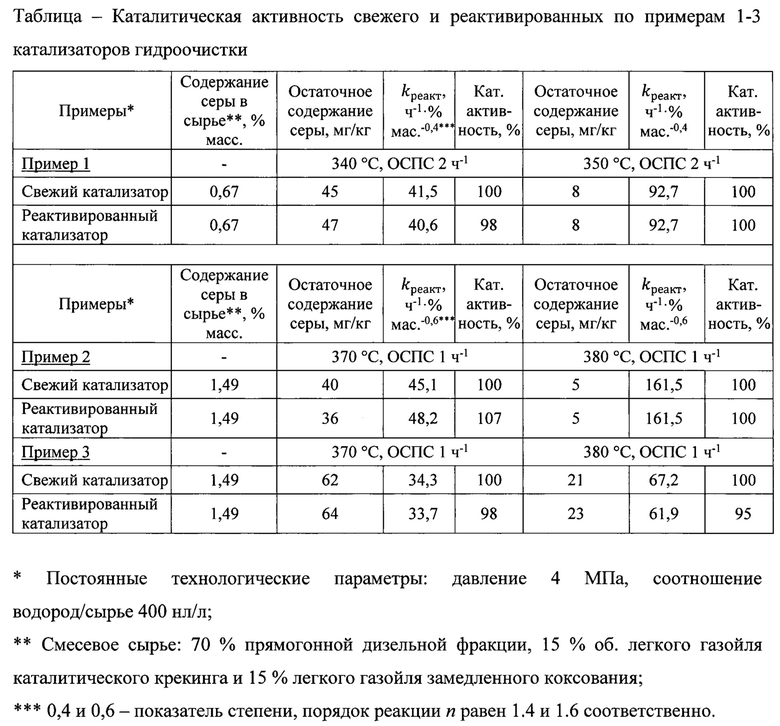

Пример 1

Проводили реактивацию алюмокобальтмолибденового катализатора гидроочистки после промышленной эксплуатации в течение 24 месяцев. Площадь поверхности отработанного катализатора составляет 110 м2/г. Предварительно исследовали отработанный катализатор методами СТА и CHNS-анализа и подвергали окислительной регенерации в несколько этапов, с выдержкой при конечной температуре 475°С. Регенерированный катализатор имеет площадь поверхности 163 м2/г, что соответствует 79,5% площади поверхности аналогичного свежего катализатора (205 м2/г), остаточное содержание углерода 0,74 мас.%. Индекс прочности катализатора 2,7 кг/мм. Для реактивации готовили раствор в количестве, необходимом для пропитки катализатора по влагоемкости. Количество ЛК, ДЭГ и ПК брали исходя из расчета 2 моль каждого реагента на 1 моль кобальта в катализаторе, что для реактивации 1 кг катализатора составило 235 г ЛК, 120 г ДЭГ, 114 ПК. Катализатор вакуумировали, далее заливали пропиточный раствор и выдерживали в нем не менее 2 часов, затем подвергали термической обработке со ступенчатым подъемом температуры до 60, 80, 120°С с выдержкой при конечной температуре 8 часов.

Получали реактивированный катализатор гидроочистки с индексом прочности 2,8 кг/мм, который испытывали в сравнении со свежим катализатором в процессе гидроочистки на смесевом сырье, содержащем 70% прямогонной дизельной фракции, 15 об.% легкого газойля каталитического крекинга и 15% легкого газойля замедленного коксования. Содержание серы в смесевом сырье составило 0,67 мас.%, 95 об.% фракции перегоняется при температуре 352°С. Предварительно катализаторы сульфидировали диметилдисульфидом (ДМДС). При давлении 4 МПа, температуре 340°С, соотношении водород/сырье 400 нл/л, объемной скорости подачи сырья (ОСПС) 1 и 2 ч-1 на реактивированном катализаторе стабильно обеспечивалось достижение остаточного содержания серы в гидрогенизате менее 50 мг/кг, как и для свежего катализатора. Получение компонента дизельного топлива с содержанием серы менее 10 мг/кг возможно при снижении ОСПС до 1 ч-1 или повышении температуры на 7-10°С.

Результаты приведены в таблице.

Степень восстановления активности реактивированного катализатора гидроочистки по сравнению со свежим катализатором оценивали по уравнению:

где: kреакт., kсвежего - константа скорости процесса гидроочистки для реактивированного и свежего катализатора соответственно.

Константу скорости процесса определяли по выражению:

где Sf, Sp - содержание серы ( мас.%) в сырье и продуктах реакции, соответственно, n - порядок реакции, рассчитываемый по уравнению:

[Ancheyta J., Angeles М.J., Macias M.J., Marroquin G., Morales R. Changes in apparent reaction order and activation energy in the hydrodesulfurization of real feedstocks //Energy & Fuels. -2002.-V. 16.-N. l.-P. 189-193].

Пример 2

Дезактивированный регенерированный в окислительной среде катализатор гидроочистки по примеру 1 подвергали реактивации. Для этого готовили раствор с 5%-ным избытком от количества раствора, необходимого для пропитки по влагоемкости. Количество лимонной кислоты, диэтиленгликоля и пропиленкарбоната брали исходя из расчета 0,3, 0,4, 0,3 моль на 1 моль суммарно кобальта и молибдена в катализаторе соответственно, что для реактивации 5 кг катализатора составило 0,60 кг ЛК, 0,45 кг ДЭГ, 0,28 кг ПК. Катализатор вакуумировали, далее заливали пропиточный раствор и выдерживали в нем не менее 2 часов, далее подвергали термической обработке со ступенчатым подъемом температуры до 60, 80, 120°С с выдержкой при конечной температуре 12 часов.

Получали реактивированный катализатор гидроочистки с индексом прочности 3,0 кг/мм, который испытывали в сравнении со свежим катализатором в процессе гидроочистки на смесевом сырье, содержащем 70% прямогонной дизельной фракции, 15 об.% легкого газойля каталитического крекинга и 15% легкого газойля замедленного коксования. Содержание серы в смесевом сырье составило 1,49 мас.% 95 об.% фракции перегоняется при температуре 355°С. Предварительно катализаторы сульфидировали диметилдисульфидом (ДМДС). Эксперименты проведены при давлении 4 МПа, соотношении водород/сырье 400 нл/л, объемной скорости подачи сырья (ОСПС) 1 ч-1 с варьированием температуры от 340 до 380°С. Результаты для наиболее показательных режимов приведены в таблице.

Пример 3

Процессу реактивации подвергали регенерированный в окислительной среде алюмоникельмолибденовый катализатор гидроочистки дизельного топлива, содержащий, мас.%: Ni - 2,52, Mo - 11,15, остаточное содержание С - 0,15, S - 0,32, обладающий удельной поверхностью равной 210 м2/г, что составляет 83% поверхности аналогичного свежего катализатора (253 м2/г). Достижение указанной поверхности и остаточного содержания углерода обеспечено для отработанного в течение 18 месяцев катализатора по программе окислительной регенерации, определенной по результатам СТА и CHNS-анализа. Температурную обработку на последнем этапе осуществляли при 490°С. Индекс прочности регенерированного катализатора составил 2,1 кг/мм.

Регенерированный катализатор в количестве 100 г, после вакуумирования, пропитывали по влагоемкости реактивирующим раствором, содержащем на 1,0 моль никеля - 1,5 моль ЛК, 1,5 моль ДЭГ и 1,0 моль ПК соответственно, и выдерживали в нем в течение 2-х часов. Полученный катализатор подвергали термической обработке со ступенчатым подъемом температуры до 60, 80, 120°С с выдержкой при конечной температуре в течение 10 часов.

Получали реактивированный катализатор гидроочистки с индексом прочности 2,1 кг/мм, который испытывали в сравнении со свежим катализатором согласно примеру 2. Результаты для наиболее показательных режимов приведены в таблице.

Технический результат изобретения - восстановление активности отработанного катализатора гидроочистки до уровня, соответствующего свежему катализатору (95+%), методом реактивации, реализуемым на основе простых технологических операций с использованием недорогих реагентов отечественного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ реактивации дезактивированного катализатора гидроочистки | 2020 |

|

RU2757365C1 |

| Способ восстановления активности цеолитсодержащего катализатора | 2019 |

|

RU2714677C1 |

| Способ реактивации катализатора гидроочистки | 2020 |

|

RU2725629C1 |

| Способ регенерации дезактивированного катализатора гидроочистки | 2018 |

|

RU2674157C1 |

| Реактивированный катализатор гидроочистки | 2020 |

|

RU2731459C1 |

| Способ гидроочистки дизельного топлива | 2020 |

|

RU2724613C1 |

| РЕГЕНЕРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ РЕГЕНЕРАЦИИ ДЕЗАКТИВИРОВАННОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2484896C1 |

| Регенерированный катализатор гидроочистки | 2018 |

|

RU2674156C1 |

| СПОСОБ РЕАКТИВАЦИИ ОТРАБОТАННОГО КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2035223C1 |

| Способ подготовки катализаторов гидрогенизационных процессов к окислительной регенерации | 2017 |

|

RU2691078C2 |

Способ реактивации катализатора гидроочистки относится к нефтеперерабатывающей промышленности, в частности к восстановлению активности алюмокобальтмолибденовых и алюмоникельмолибденовых катализаторов гидроочистки дизельного топлива. Предлагается способ восстановления активности дезактивированного алюмокобальтмолибденового или алюмоникельмолибденового катализатора гидроочистки, который отличается тем, что дезактивированный катализатор предварительно подвергают окислительной регенерации в оптимальных температурных условиях, определенных методом синхронного термического анализа и CHNS-анализа, обеспечивающих восстановление поверхности регенерированного катализатора до уровня не менее 78-80% поверхности свежего катализатора, остаточное содержание углерода менее 1,0 мас.%, и далее проводят реактивацию пропиткой водным раствором лимонной кислоты, диэтиленгликоля и пропиленкарбоната, с последующей выдержкой в пропиточном растворе не менее 2 ч, провяливанием и сушкой в течение не менее 8 ч со ступенчатым подъемом температуры до 110-120°С. Концентрация каждого из реагентов в растворе составляет от 0,5 до 2,0 моль на 1 моль Co(Ni) в катализаторе или от 0,2 до 1 моль на моль Co(Ni)+Mo. Получают катализатор гидроочистки с активностью, соответствующей или большей, чем активность свежего катализатора, без потери прочности относительно исходного регенерированного в окислительной среде образца. Технический результат изобретения - восстановление активности отработанного катализатора гидроочистки до уровня, соответствующего свежему катализатору (95+%), методом реактивации, реализуемым на основе простых технологических операций с использованием недорогих реагентов отечественного производства. 4 з.п. ф-лы, 1 табл., 3 пр.

1. Способ реактивации катализатора гидроочистки дизельного топлива, отличающийся тем, что в качестве катализатора используют алюмокобальтмолибденовый или алюмоникельмолибденовый дезактивированный катализатор, который предварительно подвергают окислительной регенерации в температурных условиях, определенных методом синхронного термического анализа и CHNS-анализа, обеспечивающих восстановление поверхности регенерированного катализатора до уровня не менее 78-80% поверхности свежего катализатора, остаточное содержание углерода менее 1,0 мас.%, и далее проводят реактивацию пропиткой водным раствором лимонной кислоты, диэтиленгликоля и пропиленкарбоната, причем концентрация каждого из реагентов в растворе составляет от 0,5 до 2,0 моль на 1 моль Co(Ni) в катализаторе или от 0,2 до 1 моль на моль Co(Ni)+Mo, с последующей выдержкой в пропиточном растворе не менее 2 ч, провяливанием и сушкой в течение не менее 8 часов со ступенчатым подъемом температуры до 110-120°С.

2. Способ по п. 1, отличающийся тем, что мольное отношение количества лимонной кислоты, диэтиленгликоля и пропиленкарбоната к содержанию Co(Ni) в катализаторе составляет 2 для каждого реагента.

3. Способ по п. 1, отличающийся тем, что мольное отношение количества лимонной кислоты, диэтиленгликоля и пропиленкарбоната к содержанию Co(Ni)+Mo в катализаторе составляет 0,3, 0,4, 0,3 соответственно.

4. Способ по п. 1, отличающийся тем, что пропитку проводят совместным раствором лимонной кислоты, диэтиленгликоля и пропиленкарбоната по влагоемкости.

5. Способ по п. 1, отличающийся тем, что остаточное содержание углерода более предпочтительно – менее 0,5 мас.%.

| Способ регенерации дезактивированного катализатора гидроочистки | 2018 |

|

RU2674157C1 |

| US 9988582 B2, 05.06.2018 | |||

| Занин Игорь Константинович "Оптимизация процессов регенерации катализаторов риформинга, дегидрирования, гидроочистки в аппаратах циркуляционных контуров", Диссертация на соискание ученой степени кандидата технических наук, Томск, 2016 | |||

| Зауэр Е.А | |||

| "Современные автоматические | |||

Авторы

Даты

2021-11-02—Публикация

2020-07-28—Подача