Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам получения экологически безопасных неканцерогенных высоковязких пластификаторов, применяемых в производстве синтетических каучуков и шинных резин различного назначения.

В качестве наиболее универсального типа пластификаторов для резиновых смесей на основе каучуков общего назначения (бутадиен-стирольный, бутадиен-метилстирольный, бутадиеновый, бутилкаучук и другие), а также при производстве маслонаполненных каучуков преимущественно используют ароматические масла типов 101 (высокоароматические) и 102 (ароматические). Масла типов 101 и 102 представляют собой дистиллятные или остаточные экстракты селективной очистки масел, а также их смеси.

Технологически ароматические экстракты производят на установке селективной очистки с использованием различных селективных растворителей (например, фенол, фурфурол и N-метилпирролидон). В зависимости от сырья разделяют дистиллятные ароматические экстракты (distillated aromatic extract (DAE)), получаемые при переработке фракций вакуумного газойля и производстве базовых масел марок И-8, И-12, И-20, И-30, И-40 (зарубежные аналоги SN-100, SN-150, SN-300, SN-600) и остаточные ароматические экстракты (residual aromatic extract (RAE)), получаемые при переработке деасфальтизата и производстве остаточного базового компонента - масла марки KC-19п и тому подобных.

Основным различием дистиллятных и остаточных ароматических экстрактах является фракционный состав (для дистиллятных это 360-500°С, для остаточных - обычно выше 500°С) и вязкость, чем выше температура кипения, тем выше вязкость (и соответственно, более высокая молекулярная масса углеводородов, входящих в состав).

Из-за особенностей используемых технологических процессов в России, показатель «вязкость кинематическая при 100°С» для остаточных экстрактов находится в диапазоне 28 - 40 мм2/с. Соответственно производятся технологические масла марок ПН-6ш (вязкость 35 - 40 мм2/с) и ПН-6к (вязкость 28-35 мм2/с), в то время как зарубежные нефтеперерабатывающие заводы выпускают RAE с показателем «вязкость кинематическая при 100 °С» от 45 до 70 мм2/с. Второе основное отличие российских масел марок ПН-6ш и ПН-6к от зарубежного RAE это канцерогенность. Все российские масла марки ПН-6 являются канцерогенными.

RAE находит широкое применение как пластификатор для производства протекторной резины из-за высокого содержания ароматических углеводородов и высокой молекулярной массы углеводородов. Высокое содержание ароматических углеводородов способствует более качественному распределению компонентов при производстве резиновой смеси (при резиносмешении), благодаря чему пространственная сетка после вулканизации становится более равномерной, а вулканизованная резина более прочной и в тоже время мягкой, что важно для протекторной резины. Резина приобретает хорошую стойкость к истиранию и одновременно высокие сцепные свойства с дорожным покрытием.

Более длинные и массивные молекулы RAE медленнее подвергаются выпотеванию из резины из-за чего увеличивается срок службы покрышек. То есть масла типа RAE имеют ряд неоспоримых технологических преимуществ.

В соответствии с Директивой ЕС с 1 января 2010 года запрещено использовать и ввозить на территорию Евросоюза товары, которые негативно влияют на здоровье потребителей продукции и рабочих на производстве, что накладывает существенные ограничения на используемые высоковязкие пластификаторы. В частности, согласно Директиве ЕС, высоковязкие пластификаторы должны быть канцерогенно-безопасными. Для соответствия указанной Директиве высоковязкие пластификаторы должны содержать не более 10 мг/кг в сумме следующих полициклических ароматических углеводородов: бензо[а]пирен, бензо[е]пирен, хризен, бензо[а]антрацен, дибензо[a,h]антрацен, бензо[b]флуорантен, бензо[k]флуорантен, бензо[j]флуорантен (далее по тексту 8 ПАУ); и не более 1 мг/кг бензо[а]пирена.

Известны способы получения пластификаторов методами целенаправленного органического синтеза [международные заявки WO2012062474, WO2012048874]. Масла-пластификаторы, полученные по известным способам, отвечают современным требованиям и не являются канцерогенными. Однако, известные способы являются дорогостоящими и полученные в соответствии с ними масла-пластификаторы не являются высоковязкими.

Среди основных способов получения пластификаторов применение методов экстракции сырья селективными растворителями является наиболее распространенным.

Известно применение в качестве селективного растворителя диметилсульфоксида (RU № 2279466 C1), пропиленкарбоната (RU № 2520096 С1), пропиленкарбонат-N-метилпирролидона (RU № 2550823 С1), диметилацетамида (RU № 2513020 С1).

Недостатком указанных способов является получение продуктов с содержанием 8 ПАУ от 20 до 500 мг/кг, что существенно превышает норму их содержания для соответствия условию канцерогенной безопасности.

Известен способ получения пластификатора, включающий смешивание сырья с растворителем, селективную очистку и последующую отгонку растворителя от рафинатного и экстрактного растворов, где в качестве сырья используют дистиллятный экстракт фракции 450-550°С, полученный в результате селективной очистки масляной фракции нефти с температурой кипения 450-550°С, или экстракт смеси дистиллятной фракции 450-550°С, полученной при перегонке нефти с температурой кипения 450-550 °С, и деасфальтизата, полученного в процессе деасфальтизации гудрона пропаном, в качестве растворителя используют раствор, содержащий, масс. %: вода 2,0, N-метилпирролидон – остальное, массовое соотношение сырье/растворитель устанавливают равным 1 : (0,8-1,2), полученную смесь перемешивают в течение 25-30 мин, а селективную очистку сырья ведут по ступеням очистки при температурах 35°С, 40°С, 45°С или 40°С, 45°С, 50°С, устанавливая время отстаивания на каждой ступени очистки 25-30 мин (RU 2669936 C1). Известный способ позволяет получить пластификатор с высоким содержанием ароматических углеводородов, с содержанием бензо(а)пирена менее 1 мг/кг и суммы 8-и канцерогенных ПАУ не более 10 мг/кг.

Однако известный способ является ресурсозатратным и трудоемким, поскольку требует регенерации и утилизации используемых растворителей.

Известны способы получения высоковязкого неканцерогенного пластификатора из восстановленного неочищенного сырья (патенты US 5034119 A, US 5178747 A), включающие вакуумную перегонку и селективную экстракцию.

Известные способы позволяют получить высоковязкий пластификатор, практически лишенный мутагенной активности. Недостатком известных способов является их трудоемкость и энергозатратность. Кроме того, в известных способах присутствует ограничение в выборе сырья, которое должно быть неканцерогенным.

Наиболее близким к заявленному способу является, выбранный в качестве прототипа, способ повышения вязкости углеводородов дистилляцией под глубоким вакуумом и удалении из них маловязких легколетучих компонентов исходного продукта, включающий нагрев исходного углеводородного сырья, подачу в зону низкого давления, образования паровой фазы, состоящей из удаляемых маловязких легколетучих компонентов и отделения ее от высоковязкого тяжелого остатка, причем величина давления (глубина вакуума) определяется парциальным давлением удаляемых компонентов и для дистилляции углеводородов с температурой начала кипения 420°С требуется абсолютное давление в массообменной зоне менее 2,5 кПа при температуре процесса 340°С (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Учебное пособие для вузов / Под ред. чл.-корр. АН СССР П. Г. Романкова. - 10-е изд., перераб. и доп. - Л.: Химия, 1987. - 576 с., ил.).

Недостатком известного способа является необходимость создания низкого давления процесса, для реализации которого требуются сложное вакуумсоздающее оборудование и высокие затраты на поддержание его работы, продолжительные периоды запуска и остановки эксплуатируемого оборудования, эксплуатацию технологического оборудования в условиях повышенных требований безопасности и охраны труда.

Предлагаемое изобретение направлено на решение задачи получения неканцерогенного высоковязкого пластификатора, соответствующего предъявляемым требованиям нормативной документации, по упрощенной технологии.

В ходе проведенных исследований поставленная задача была решена путем создания способа получения неканцерогенного высоковязкого пластификатора методом дистилляции для удаления маловязких легколетучих компонентов из исходного углеводородного сырья, включающий нагрев исходного сырья до температуры не выше 340°С, перевод маловязких легколетучих компонентов в парообразное состояние и отделение их от высоковязкого тяжёлого остатка, при этом процесс дистилляции проводят при давлении, близком к атмосферному, исходное сырье после нагрева смешивают с инертным газом (азот), а в качестве исходного сырья используют нефтяные остаточные экстракты с содержанием ароматических углеводородов не менее 70 мас.% .

Предпочтительно, что массовое соотношение нефтяных остаточных экстрактов к подаваемому инертному газу составляет от 1:3 до 1:12.

Предпочтительно, что кинематическая вязкость нефтяных остаточных экстрактов составляет 25 – 50 мм2/с при 100°С.

Предпочтительно, что процесс дистилляции проводят при давлении 684-836 мм рт.ст.

Новым техническим результатом предлагаемого способа является повышение качества целевого продукта, с содержанием суммы 8 ПАУ менее 10 мг/кг, с содержанием бенз(а)пирена менее 1,0 мг/кг.

Технический результат, достигаемый предлагаемым способом, обусловлен его новыми свойствами, обнаруженными при проведении исследований.

Процесс получения высоковязкого пластификатора основан на физическом удалении маловязких продуктов из исходного сырья. Процесс отдувки с инертным газом базируется на переходе легколетучих компонентов исходного сырья в сухую инертную газовую среду за счет наличия парциального давления у компонентов и насыщению ими инертным газом пропорционально отношению давления насыщенных паров и давлению системы согласно закону Дальтона. В ходе проведенных экспериментов было выявлено, что полициклические ароматические углеводороды, обуславливающие канцерогенную опасность, преимущественно переходят в маловязкую, легколетучую фракцию, а получаемая высоковязкая, труднолетучая фракция удовлетворяет всем требованиям, предъявляемым к высоковязкому пластификатору, в том числе по содержанию бензо(а)пирена менее 1 мг/кг, суммы 8-и канцерогенных ПАУ не более 10 мг/кг и не требует никакой дополнительной очистки.

В процессе поиска решения поставленной задачи были рассмотрены различные виды сырья. Было обнаружено, что нефтяные остаточные экстракты с содержанием ароматических углеводородов не менее 70 мас.%, имеющие кинематическую вязкость 25-50 мм2/с при 100°С, позволяют получить наиболее качественные высоковязкие пластификаторы для применения в производстве синтетических каучуков и шинных резин различного назначения.

Ограничение температуры в 340°С обуславливается условиями начала процесса деструкции, что негативно влияет на качество получаемых пластификатора из-за изменения химического строения.

Ограничение величины массового соотношения исходного сырья к подаваемому инертному газу более 1:12 обосновано высокими затратами тепловой энергии на нагрев и электрической энергии на транспорт инертного газа и дальнейшую его утилизацию. При большем соотношении увеличивается расход инертного газа и соответственно увеличивается габариты технологического оборудования и коммуникаций для парогазового потока. При этом наличие инертного газа создает интенсификацию процессов тепло- и массообмена при испарении легколетучих компонентов.

Ограничение величины массового соотношения исходного сырья к подаваемому инертному газу менее 1:3 связано с тем, что при меньшем соотношении не гарантируется получение продукта с требуемыми характеристиками, в частности по канцерогенности.

Применение давления, близкого в атмосферному, в процессе дистилляции углеводородного сырья является оптимальным и позволяет проводить процесс в безопасных условиях, исключая использование сложного, в том числе вакуумсоздающего, технологического оборудования.

Применение циркуляции инертного газа по замкнутому контуру позволяет значительно сократить расход инертного газа на процесс и исключить выброс вредных веществ в атмосферу.

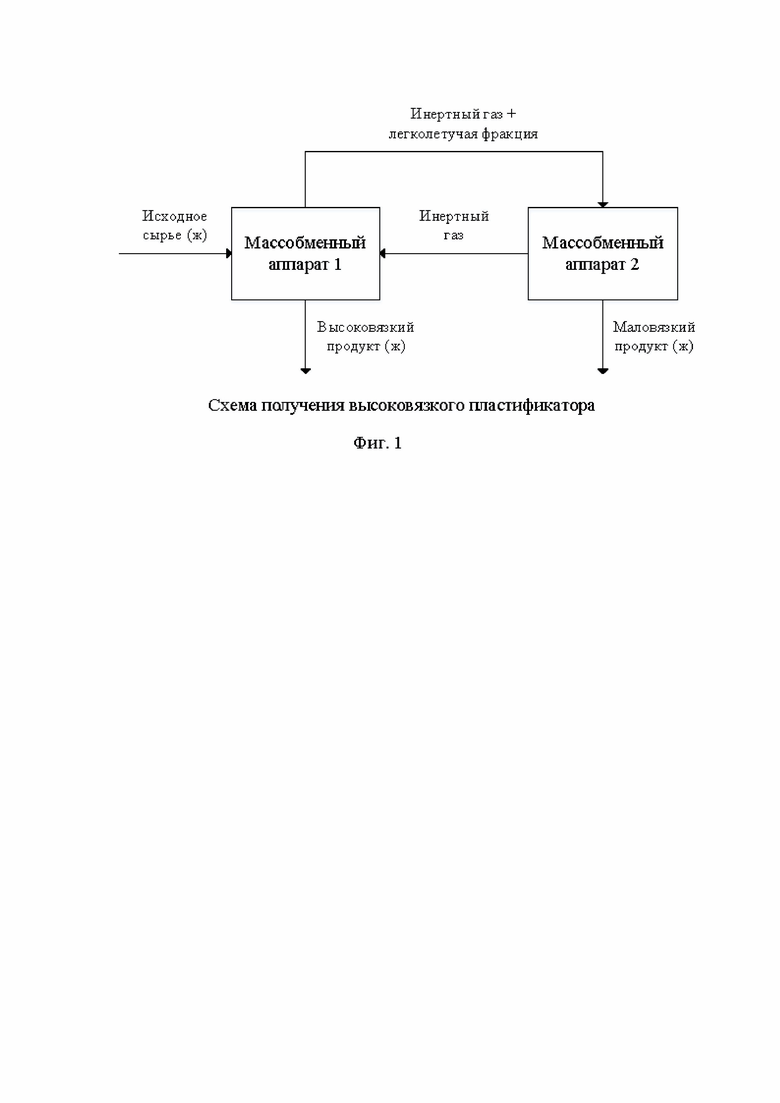

Схема процесса получения высоковязкого пластификатора представлена на фиг. 1

Заявленный способ осуществляется следующим образом.

Исходное углеводородное сырье (нефтяной остаточный экстракт) в подогретом виде до температуры не выше 340°С подается в массообменный аппарат 1 (например, в насадочную колонну), сюда же подается инертный газ - азот. Массовое соотношение подачи исходного сырья к подаваемому инертному газу должно находиться в пределах от 1:3 до 1:12. Продукты смешиваются и легколетучие компоненты исходной смеси десорбируются в сухой инертный газ, насыщая его до состояния, близкому к равновесию. Парогазовый поток из массообменного аппарата 1 поступает в массообменный аппарат 2, где парообразный компонент, представляющий собой преимущественно легколетучие компоненты исходного сырья переходит в жидкое состояние, например, за счет охлаждения, и сепарируются от инертного газа. Полученная жидкость, представляющая собой маловязкий продукт, направляется далее по своему назначению, а инертный газ направляется в массообменный аппарат 1.

Высоковязкая фракция, содержащая преимущественно труднолетучие компоненты, выводится из массообменного аппарата 1 и представляет собой целевой высоковязкий продукт (пластификатор) с требуемыми параметрами (в частности, по содержанию канцерогенных веществ), который направляется далее по своему назначению.

Нижеследующие примеры иллюстрируют настоящее изобретение.

Пример 1.

В качестве исходного сырья используют остаточный ароматический экстракт, полученный экстракций из тяжелых остатков переработки нефти с параметрами, представленными в таблице 1.

Таблица 1 - Параметры исходного сырья

Процесс получения высоковязкого пластификатора в непрерывном режиме проводился при технологических параметрах, показанных в таблице 2.

Таблица 2 - Параметры технологического процесса

В результате проведенного эксперимента был получен высоковязкий пластификатор с параметрами, приведенными в таблице 3.

Таблица 3 - Параметры полученного высоковязкого пластификатора

измерения

Пример 2.

В качестве исходного сырья используют остаточный ароматический экстракт, полученный экстракций из тяжелых остатков переработки нефти с параметрами, представленными в таблице 1.

Процесс получения высоковязкого пластификатора в непрерывном режиме проводился при технологических параметрах, показанных в таблице 4.

Таблица 4 - Параметры технологического процесса

В результате проведенного эксперимента был получен высоковязкий пластификатор с параметрами, приведенными в таблице 5.

Таблица 5 - Параметры полученного высоковязкого пластификатора

измерения

Пример 3.

В качестве исходного сырья используют остаточный ароматический экстракт, полученный экстракций из тяжелых остатков переработки нефти с параметрами, представленными в таблице 1.

Процесс получения высоковязкого пластификатора в непрерывном режиме проводился при технологических параметрах, показанных в таблице 6.

Таблица 6 - Параметры технологического процесса

В результате проведенного эксперимента был получен высоковязкий пластификатор с параметрами, приведенными в таблице 7.

Таблица 7 - Параметры полученного высоковязкого пластификатора

измерения

Пример 4.

В качестве исходного сырья используют остаточный ароматический экстракт, полученный экстракций из тяжелых остатков переработки нефти с параметрами, представленными в таблице 8.

Таблица 8 - Параметры исходного сырья

Процесс получения высоковязкого пластификатора в непрерывном режиме проводился при технологических параметрах, показанных в таблице 9.

Таблица 9 - Параметры технологического процесса

В результате проведенного эксперимента был получен высоковязкий пластификатор с параметрами, приведенными в таблице 10.

Таблица 10 - Параметры полученного высоковязкого пластификатора

Пример 5.

В качестве исходного сырья используют остаточный ароматический экстракт, полученный экстракций из тяжелых остатков переработки нефти с параметрами, представленными в таблице 8.

Процесс получения высоковязкого пластификатора в непрерывном режиме проводился при технологических параметрах, показанных в таблице 11.

Таблица 11 - Параметры технологического процесса

В результате проведенного эксперимента был получен высоковязкий пластификатор с параметрами, приведенными в таблице 12.

Таблица 12 - Параметры полученного высоковязкого пластификатора

Высоковязкий пластификатор, полученный в соответствии с приведенными примерами, соответствует международным нормам. Во всех случаях подтвердилось достижение заявленного технического результата.

Преимуществами данного способа получения неканцерогенного высоковязкого пластификатора являются простое аппаратурное оформление процесса получения высоковязкого пластификатора, относительная низкая стоимость процесса получения высоковязкого пластификатора, отсутствие расходных материалов, отсутствие необходимости использования глубокого вакуума и упрощение условий эксплуатации оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИФИКАТОР ДЛЯ ПРОИЗВОДСТВА РЕЗИНЫ И КАУЧУКОВ (ВАРИАНТЫ) | 2022 |

|

RU2811424C2 |

| Способ получения низковязского высоко-ароматического неканцерогенного нефтяного технологического масла | 2019 |

|

RU2713156C1 |

| ПРИМЕНЕНИЕ МАЛОПАРАФИНИСТОЙ НАТИВНОЙ НЕФТИ В КАЧЕСТВЕ ПЛАСТИФИКАТОРА ДЛЯ ПРОИЗВОДСТВА РЕЗИНЫ И КАУЧУКОВ | 2024 |

|

RU2827334C1 |

| Способ получения пластификатора | 2019 |

|

RU2709514C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО МАСЛА | 2008 |

|

RU2359993C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА И ПЛАСТИФИКАТОР | 2006 |

|

RU2313562C1 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| Полимерно-битумное вяжущее для дорожного покрытия и способ его получения | 2016 |

|

RU2639902C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЛАСТИФИКАТОРА | 2012 |

|

RU2531271C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2012 |

|

RU2581649C2 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам получения экологически безопасных неканцерогенных высоковязких пластификаторов, применяемых в производстве синтетических каучуков и шинных резин различного назначения. Изобретение касается способа получения неканцерогенного высоковязкого пластификатора методом дистилляции для удаления маловязких легколетучих компонентов из исходного углеводородного сырья, включающего нагрев исходного сырья до температуры не выше 340°С, перевод маловязких легколетучих компонентов в парообразное состояние и отделение их от высоковязкого тяжёлого остатка. Процесс дистилляции проводят при давлении, близком к атмосферному, исходное сырье после нагрева смешивают с инертным газом – азотом, циркулирующим по замкнутому контуру, в качестве исходного сырья используют нефтяные остаточные экстракты с содержанием ароматических углеводородов не менее 70 мас.%, при массовом соотношении нефтяных остаточных экстрактов к инертному газу от 1:3 до 1:12. Изобретение также касается неканцерогенного высоковязкого пластификатора. Технический результат – повышение качества целевого продукта, с содержанием суммы 8 ПАУ менее 10 мг/кг, с содержанием бенз(а)пирена менее 1,0 мг/кг и упрощение условий эксплуатации оборудования. 2 н. и 2 з.п. ф-лы, 12 табл., 1 ил., 5 пр.

1. Способ получения неканцерогенного высоковязкого пластификатора методом дистилляции для удаления маловязких легколетучих компонентов из исходного углеводородного сырья, включающий нагрев исходного сырья до температуры не выше 340°С, перевод маловязких легколетучих компонентов в парообразное состояние и отделение их от высоковязкого тяжёлого остатка, отличающийся тем, что процесс дистилляции проводят при давлении, близком к атмосферному, исходное сырье после нагрева смешивают с инертным газом – азотом, циркулирующим по замкнутому контуру, в качестве исходного сырья используют нефтяные остаточные экстракты с содержанием ароматических углеводородов не менее 70 мас.%, при массовом соотношении нефтяных остаточных экстрактов к инертному газу от 1:3 до 1:12.

2. Способ по п. 1, отличающийся тем, что кинематическая вязкость нефтяных остаточных экстрактов составляет 25-50 мм2/с при 100°С.

3. Способ по п. 1, отличающийся тем, что процесс дистилляции проводят при давлении 684-836 мм рт.ст.

4. Неканцерогенный высоковязкий пластификатор, полученный по п. 1, содержащий менее 1 мг/кг бензо[а]пирена и менее 10 мг/кг в сумме следующих полициклических ароматических углеводородов: бензо[а]пирен, бензо[е]пирен, хризен, бензо[а]антрацен, дибензо[a,h]антрацен, бензо[b]флуорантен, бензо[k]флуорантен, бензо[j]флуорантен.

| Павлов К.Ф., Романков П.Г., Носков А.А | |||

| Примеры и задачи по курсу процессов и аппаратов химической технологии | |||

| Учебное пособие для вузов | |||

| Л.: Химия, 1987, 576 с. | |||

| Способ получения низковязского высоко-ароматического неканцерогенного нефтяного технологического масла | 2019 |

|

RU2713156C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2014 |

|

RU2550823C1 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| СОСТАВ СЕЛЕКТИВНОГО РАСТВОРИТЕЛЯ ДЛЯ ВЫДЕЛЕНИЯ МЕТОДОМ ЖИДКОСТНОЙ ЭКСТРАКЦИИ ИЗ ПРЯМОГОННОЙ ДИЗЕЛЬНОЙ ФРАКЦИИ АЛКИЛДИБЕНЗОТИОФЕНОВ И АЗОТСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2012 |

|

RU2513020C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2013 |

|

RU2520096C1 |

| WO 2011081601 A1, 07.07.2011 | |||

| US 5034119 A1, | |||

Авторы

Даты

2021-11-02—Публикация

2021-03-04—Подача