Настоящее изобретение относится к химической и к нефтеперерабатывающей отраслям промышленности и может быть использовано для получения нефтяных масел-пластификаторов или масел-наполнителей, применяемых при производстве синтетического каучука и шин.

В соответствии с Директивой ЕС с 1 января 2010 запрещено использовать и ввозить на территорию Евросоюза масла-пластификаторы для любых частей шин и их компонентов с содержанием более 10 мг/кг в сумме следующих полициклических ароматических углеводородов: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен; и более 1 мг/кг бенз(а)прирена (далее по тексту 8 ПАУ), в частности, что накладывает существенные ограничения на используемые масла-пластификаторы. Масла-пластификаторы с указанным содержанием 8 ПАУ относятся к категории канцерогенно-безопасных.

Известны способы получения высоко-ароматических масел-пластификаторов путем очистки нефтяных фракций от ПАУ методом экстракции селективными растворителями. Например, известно применение в качестве селективных растворителей фенола, фурфурола, N-метилпирролидона [Справочник нефтепереработчика / Под общ. ред. С.К.Огородникова. Том 1. – Л.: Химия, 1978. – 496 с.; Справочник нефтепереработчика / Под ред. Г.А.Ластовкина, Е.Д.Радченко, М.Г.Рудина. – Л.: Химия, 1986. – 648 с.; Технология переработки нефти и газа. Часть 1 / И. Л. Гуревич – М.: Химия, 1972. – 360 с.; Технология переработки нефти. В 2-х частях. Часть первая. Первичная переработка нефти / Под ред. О. Ф. Глаголевой и В. М. Капустина. – М.: Химия, Колос, 2007. – 400 с.; Контроль производства масел и парафинов / Д. О. Гольдберг –М.: Химия, 1964. – 247 с.].

Известно применение в качестве селективного растворителя диметилсульфоксида [патент RU № 2279466 C1, опубл. 10.07.2006], пропиленкарбоната [патент RU № 2520096 С1, опубл. 23.04.2013], пропиленкарбонат-N-метилпирролидона [патент RU № 2550823 С1, опубл. 20.05.2015], диметилацетамида [патент RU № 2513020 С1, опубл. 20.042014].

Недостатком указанных способов является получение рафинатов с низким содержанием ароматических составных частей – не более 85 %, при этом экстракт, напротив имеет высокое содержание ароматических составных частей – до 96 %, но существенно превышающей норму содержания 8 ПАУ (от 20 до 500 мг/кг), что не позволяет использовать известные способы для получения масел-пластификаторов, соответствующих современным требованиям.

Известны способы получения масел-пластификаторов методами целенаправленного органического синтеза [международные заявки WO2012062474, WO2012048874]. Масла-пластификаторы, полученные по известным способам, отвечают современным требованиям и не являются канцерогенными. Однако, известные способы являются дорогостоящими и полученные в соответствии с ними масла-пластификаторы имеют высокую стоимость, практически равную стоимости полиуретанового полуфабриката.

Известен способ получения базовых компонентов низкозастывающих нефтяных масел путем сочетания вакуумной ректификации с получением масляных фракций и очистки масляных фракций селективным растворителем с последующей низкотемпературной депарафинизацией, вакуумной разгонкой и каталитической доочисткой с выделением масел [патент RU № 2155209 С2, опубл. 27.08.2000]. Способ позволяет получить низкозастывающие нефтяные масла. Недостатком известного способа является его многостадийность и сложность.

Наиболее близким к заявленному способу является способ получение пластификатора для полимерных материалов из вторичных продуктов переработки таких как кубовые отходы ректификации 2-этилгексанола и отходы производства терефталевой кислоты [патент RU № 2666739 С1, опубл. 12.09.2018]. Известный способ позволяет получить пластификатор из отходов производства терефталевой кислоты, что значительно расширяет сырьевой источник производства пластификаторов в целом. Однако пластификатор, полученный известным способом, не соответствует современным требованиям по содержанию 8 ПАУ.

Предлагаемое изобретение направлено на решение задачи получения канцерогенно-безопасного низковязкого высоко-ароматичного нефтяного масла-наполнителя, соответствующего современным требованиям, по упрощенной технологии.

Поставленная задача решается способом получения низковязкого высоко-ароматического неканцерогенного нефтяного технологического масла из побочных фракций вторичных нефтехимических процессов методом ректификации, при этом в качестве побочных фракций вторичных нефтехимических процессов используют продукты каталитического крекинга, или продукты каталитического риформинга, или ароматические экстракты, или их смеси между собой, имеющие при атмосферном давлении температуру начала кипения не менее 200°С и температуру конца кипения не менее 360°С, содержащие не менее 85 % ароматических составных частей и содержащие более 10,0 мг/кг в сумме следующих полициклических ароматических углеводородов: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен, а процесс ректификации ведут при пониженном или атмосферном давлении, отбирая ректификат при температуре от начала кипения до 420°С в пересчете на атмосферное давление, при флегмовом числе не менее 0,1.

Новым техническим результатом предлагаемого способа является повышение качества целевого продукта, с содержанием ароматических составных частей более 90%, с содержанием суммы 8 ПАУ менее 10 мг/кг, с содержанием бенз(а)пирена менее 1,0 мг/кг.

Данный технический результат обусловлен использованием в предлагаемом способе в качестве исходного сырья побочных фракций вторичных нефтехимических процессов, которые обладают определенными свойствами, а именно имеют при атмосферном давлении температуру начала кипения не менее 200°С и температуру конца кипения не менее 360°С, и содержат не менее 85% ароматических составных частей.

В процессе поиска решения проблемы получения низковязкого высоко-ароматического технологического масла с низким содержанием 8 ПАУ были рассмотрены различные источники сырья. Неожиданно было обнаружено, что тяжелый газойль каталитического крекинга, имеющие при атмосферном давлении диапазон распределения кипения от ≈200°С до ≈500°С с преимущественным содержанием легких фракций, при ректификации дает высокий выход низковязкого высоко-ароматического неканцерогенного нефтяного технологического масла (до 90 %). В ходе дальнейших экспериментов было установлено, что подобный эффект сохраняется и для других побочных фракций вторичных нефтехимических процессов, к которым относятся продукты каталитического крекинга, или продукты каталитического риформинга, или ароматические экстракты. Далее экспериментально были опробованы различные их смеси между собой, давшие также положительный результат.

В ходе пробных экспериментов нами было обнаружено, что 8 ПАУ с конденсированными пятью, шестью и более циклами преимущественно концентрируются при ректификации в кубовом остатке. Причем, легкие моно-, би-, трициклические углеводороды концентрируются в ректификате. Таким образом, их удается легко разделить.

Предлагаемый способ получения низковязкого высоко-ароматического неканцерогенного нефтяного технологического масла, заключающийся в ректификации побочных фракций вторичных нефтехимических процессов, их смеси между собой, имеющих содержание ароматических компонентов выше 85% и температуру кипения начала кипения не менее 200°С и температуру конца кипения не менее 360°С, осуществляется при следующих условиях: процесс ректификации ведут при атмосферном или пониженном давлении; флегмовое число не менее 0,1; отбор ректификата (целевой фракции) производят при температура от начала кипения до 420°С в пересчете на атмосферное давление.

Предлагаемый способ позволяет получить низковязкое высоко-ароматическое не- канцерогенное нефтяное технологическое масло, содержащее не менее 90% ароматических составных частей, менее 1,0 мг/кг бенз(а)пирена и менее 10,0 мг/кг в сумме следующих полициклических ароматических углеводородов: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен.

Получаемое низковязкое высоко-ароматическое неканцерогенное нефтяное технологическое масло характеризуется необходимыми физико-химическими и специализированными свойствами и может быть использовано в качестве масла-пластификатора для каучука или масла–наполнителя для полиуретана.

Заявленный способ осуществляется следующим образом.

Сырье (побочные фракции вторичных нефтехимических процессов – продукты каталитического крекинга, или продукты каталитического риформинга, или ароматические экстракты, или их смеси между собой) подают на ректификационную колонну в куб. Сырье нагревается до температуры начала кипения, при этом пары начинают подниматься по колонне и доходят до флегмового конденсатора, где конденсируются и возвращаются обратно на орошение колонны. При этом ПАУ с конденсированными пятью и шестью циклами начинают концентрироваться в кубовой части колонны и, в свою очередь, их концентрация в парах снижается до приемлемого уровня. После установления равновесия между парами и стекающей флегмой делитель флегмы переводят на отбор дистиллята. При этом флегмовое число устанавливают не менее 1/10, т.е. одна часть на орошение колонны и 10 частей на отбор, преимущественно флегмовое число устанавливается от 2 до 4. Отбор дистиллята проводят до тех пор, пока температура конца кипения отбираемого дистиллята не поднимется до 420 °С в пересчете на атмосферное давление. Ректификацию проводят как в вакууме, так и при атмосферном давлении.

При этом при использовании в качестве сырья смеси побочных фракций вторичных нефтехимических процессов их соотношения могут быть любыми.

Нижеследующие примеры иллюстрируют настоящее изобретение.

ПРИМЕР 1

В качестве сырья был использован тяжелый газойль с установки каталитического крекинга, имеющий температуру начала кипения 250°С, температуру конца кипения 400°С, содержание ароматических составных частей 86%, плотность при 20°С – 1032 кг/м3 и содержание 8-и перечисленных ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 512 мг/кг и, в частности, бенз[а]пирена – 8,5 мг/кг.

Ректификацию проводили при остаточном давлении 3 мм.рт.ст. на стеклянной ректификационной колонне с нерегулярной насадкой, имеющей 10 теоретических тарелок. В ходе эксперимента отбирали ректификат с температурой в парах от начала кипения до 194°С. Флегмовое число при этом составляла 5-6 единиц.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, имеющее содержание ароматических составных частей 91% и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 0,25 мг/кг и, в частности, бенз[а]пирена – ниже предела обнаружения (т.е. менее 0,01 мг/кг).

ПРИМЕР 2

В качестве сырья был использован легкий ароматический экстракт, полученный при очистке вакуумного газойля фурфуролом и имеющий температуру начала кипения 300°С, температуру конца кипения 450°С, содержание ароматических составных частей 93%, плотность при 20°С – 1027 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 98 мг/кг и, в частности, бенз[а]пирена – 1,2 мг/кг.

Ректификацию проводили на оборудовании по примеру 1 при аналогичных условиях.

В результате получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее ароматических составных частей 92% и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 0,12 мг/кг и, в частности, бенз[а]пирена – ниже предела обнаружения.

ПРИМЕР 3

В качестве сырья использован легкий ароматический экстракт, полученный при очистке вакуумного газойля фенолом и имеющий температуру начала кипения 280°С, температуру конца кипения 480 °С, содержание ароматических составных частей 93 %, плотность при 20°С – 1017 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 98 мг/кг и, в частности, бенз[а]пирена – 1,2 мг/кг.

Ректификацию проводили на оборудовании по примеру 1 при аналогичных условиях.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее ароматических составных частей 92% и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 0,19 мг/кг и, в частности, бенз[а]пирена – ниже предела обнаружения.

ПРИМЕР 4

В качестве сырья был использован продукт каталитического риформинга вакуумного газойля, имеющий температуру начала кипения 220 °С, температуру конца кипения 470°С, содержание ароматических составных частей 98%, плотность при 20°С – 1036 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 1593 мг/кг и, в частности, бенз[а]пирена – 355 мг/кг.

Ректификацию проводили на оборудовании по примеру 1. Ректификацию проводили при флегмовом числе 4 и давлении 5-6 мм.рт.ст. отбирая фракцию, выкипающую в парах до 190°С.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 100% ароматических составных частей и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 0,11 мг/кг и, в частности, бенз[а]пирена – ниже предела обнаружения.

ПРИМЕР 5

В качестве сырья использована смесь продукта каталитического крекинга и ароматического экстракта при соотношении 10:90 об.%, имеющая температуру начала кипения 230°С, температуру конца кипения 475 °С, содержание ароматических составных частей 93%, плотность при 20°С – 1029 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 156 мг/кг и, в частности, бенз[а]пирена – 1,6 мг/кг.

Ректификацию проводили на оборудовании по примеру 1 при аналогичных условиях.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 91% ароматических составных частей и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 1,8 мг/кг и, в частности, бенз[а]пирена – ниже предела обнаружения.

ПРИМЕР 6

В качестве сырья использована смесь продукта каталитического риформинга и ароматического экстракта при соотношении 80:20 об.%, имеющий температуру начала кипения 220 °С, температуру конца кипения 454°С, содержание ароматических составных частей 95 %, плотность при 20°С – 1033 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 1 048 мг/кг и, в частности, бенз[а]пирена – 266 мг/кг.

Ректификацию проводили на оборудовании по примеру 1 при аналогичных условиях.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 94 % ароматических составных частей, из которых сумма 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 2,0 мг/кг и, в частности, бенз[а]пирена – 0,05 мг/кг.

ПРИМЕР 7

В качестве сырья был использован продукт аналогичный примеру 4.

Ректификацию проводили на металлической пилотной установке, оснащенной кубом вместимостью 10 л, колонна высотой 1 м и диаметром 50 мм, заполненная нерегулярной кольцевой насадкой диаметром 8 мм и толщиной 0,3 мм, а также спиральным дифлегматор-конденсатором с поверхностью теплообмена 0,3 кв.м. В куб было загружено сырье – 6 л. Нагрев обеспечивался с помощью электрической нагревательной рубашки, мощностью 2 кВт. Процесс проводили при флегме 5-6 и остаточном давлении 10-20 мм.рт.ст. отбирая фракцию, выкипающую в парах до 200°С.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 93,9% ароматических составных частей и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 2,06 мг/кг и, в частности, бенз[а]пирена – 0,073 мг/кг.

ПРИМЕР 8

В качестве сырья был использован продукт аналогичный примеру 4.

Ректификацию проводили на пилотной установке, описанной в примере 7 при атмосферном давлении. В процессе ректификации отбирали фракцию, выкипающую в парах до 350 °С, при этом температура в кубе поднималась до 420°С.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 93,2% ароматических составных частей и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 0,512 мг/кг и, в частности, бенз[а]пирена – 0,047 мг/кг.

ПРИМЕР 9

В качестве сырья была использована смесь продуктов каталитического крекинга, каталитического риформинга и ароматического экстракта в соотношении 40:40:20 об.%, имеющая температуру начала кипения 250°С, температуру конца кипения 480°С, содержание ароматических составных частей 93%, плотность при 20°С – 1027 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 972 мг/кг и, в частности, бенз[а]пирена – 190 мг/кг.

Ректификацию проводили при флегмовом числе 2 и остаточном давлении 5,5 мм.рт.ст., отбирая фракцию, выкипающую в парах до 189°С.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 94,2% ароматических составных частей и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 3,35 мг/кг и, в частности, бенз[а]пирена – 0,42 мг/кг.

ПРИМЕР 10

В качестве сырья была использована смесь продуктов каталитического крекинга и каталитического риформинга в соотношении 50:50 об.%, имеющая температуру начала кипения 225°С, температуру конца кипения 465°С, содержание ароматических составных частей 89%, плотность при 20°С – 1034 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 972 мг/кг и, в частности, бенз[а]пирена – 289 мг/кг.

Ректификацию проводили на оборудовании по примеру 7. Ректификацию проводили при флегмовом числе 4 и остаточном давлении 5,5 мм.рт.ст., отбирая фракцию, выкипающую в парах до 189°С.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 92% ароматических составных частей и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 1,4 мг/кг и, в частности, бенз[а]пирена – 0,071 мг/кг.

ПРИМЕР 11

В качестве сырья была использована смесь продуктов каталитического крекинга, каталитического риформинга и ароматического экстракта в соотношении 30:30:40 об.%, имеющая температуру начала кипения 250°С, температуру конца кипения 480 °С, содержание ароматических составных частей 92,5 %, плотность при 20°С – 1027 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 825 мг/кг и, в частности, бенз[а]пирена – 108,5 мг/кг.

Ректификацию проводили на оборудовании по примеру 7. Ректификацию проводили при флегмовом числе 2 и остаточном давлении 5,5 мм.рт.ст., отбирая фракцию, выкипающую в парах до 190°С.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 95% ароматических составных частей и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 1,2 мг/кг и, в частности, бенз[а]пирена – 0,06 мг/кг.

ПРИМЕР 12.

В качестве сырья была использована смесь продуктов каталитического крекинга, каталитического риформинга и ароматического экстракта в соотношении 20:20:60 об.%, имеющий температуру начала кипения 235°С, температуру конца кипения 660°С, содержание ароматических составных частей 77%, плотность при 20°С – 1045 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 435 мг/кг и, в частности, бенз[а]пирена – 7 мг/кг.

Ректификацию проводили на оборудовании по примеру 7. Ректификацию проводили при флегмовом числе 2 и остаточном давлении 10 мм.рт.ст., отбирая фракцию, выкипающую в парах до 220°С.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 90 % ароматических составных частей и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 5,2 мг/кг и, в частности, бенз[а]пирена – 0,04 мг/кг.

ПРИМЕР 13.

В качестве сырья была использована смесь продуктов каталитического крекинга, каталитического риформинга и ароматического экстракта в соотношении 90:5:5 об.%, имеющая температуру начала кипения 189°С, температуру конца кипения более 700°С, содержание ароматических составных частей 69%, плотность при 20°С – 1016 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 16 251 мг/кг и, в частности, бенз[а]пирена – 1 066 мг/кг.

Ректификацию проводили на оборудовании по примеру 8. Ректификацию проводили при флегмовом числе 2 и остаточном давлении 6 мм.рт.ст., отбирая фракцию, выкипающую в парах до 200°С.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 91 % ароматических составных частей и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 9,9 мг/кг и, в частности, бенз[а]пирена – 0,89 мг/кг.

ПРИМЕР 14

В качестве сырья была использована смесь продуктов каталитического крекинга и каталитического риформинга в соотношении 10:90 об.%, имеющая температуру начала кипения 192 °С, температуру конца кипения 470 °С, содержание ароматических составных частей 79%, плотность при 20°С – 1034 кг/м3 и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 849 мг/кг и, в частности, бенз[а]пирена – 86 мг/кг.

Ректификацию проводили на оборудовании по примеру 1. Ректификацию проводили при флегмовом числе 0,1 и остаточном давлении 5,5 мм.рт.ст. отбирая фракцию, выкипающую в парах до 185°С.

В результате было получено низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, содержащее 92% ароматических составных частей и содержание 8 ПАУ: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен – 3,1 мг/кг и, в частности, бенз[а]пирена – 0,15 мг/кг.

ПРИМЕР 15.

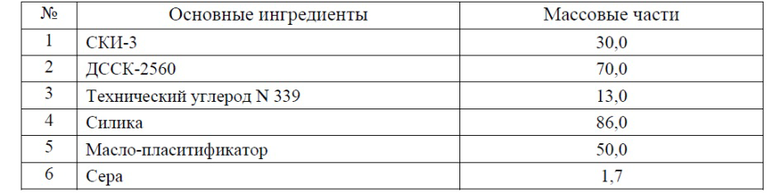

Низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, полученное в примере 1, использовалось в качестве масла-пластификатора для бутадиен-стирольного каучука, марки ДССК-2560. Модельную резиновую смесь готовили в следующем соотношении:

Для сравнения использовали коммерчески доступное масло-пластификатор, полученное по патенту РФ № 2313562, которое относится к очищенным дистиллятным ароматическим экстрактам.

Для сравнения использовали коммерчески доступное масло-пластификатор, полученное по патенту РФ № 2313562, которое относится к очищенным дистиллятным ароматическим экстрактам.

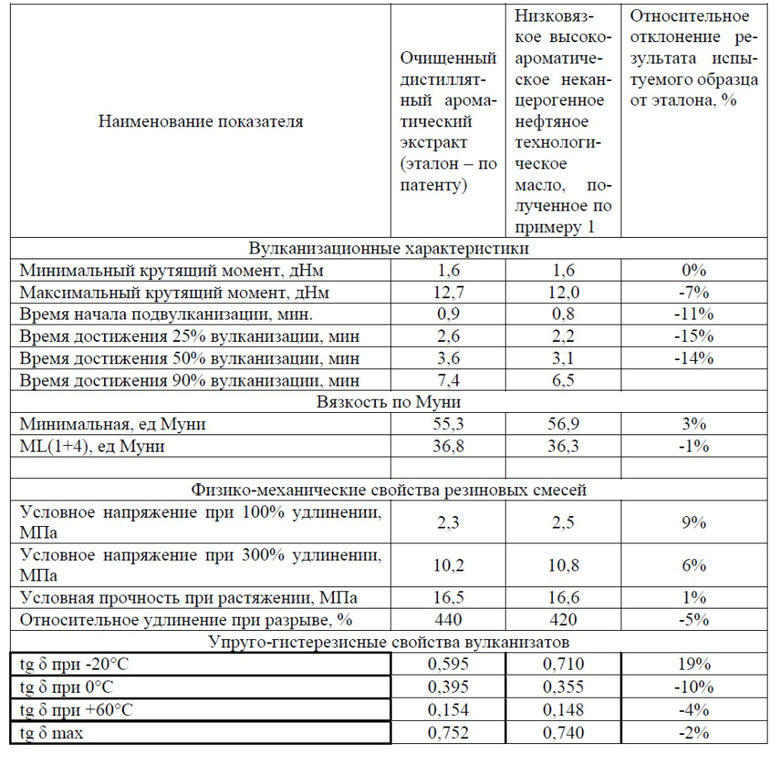

В результате резиносмешения были получены следующие данные:

Из приведенных данных видно, что отклонение основных характеристик, как процесса резиносмешения и вулканизации, так и свойств резиновых смесей и вулканизатов, находится в диапазоне ±10 %, что не является существенным. Таким образом, предлагаемое низковязкое высоко-ароматическое неканцерогенное нефтяное технологическое масло может быть использовано как масло-пластификатор для бутадиен-стирольных каучуков для замены очищенных ароматических экстрактов в резиновых смесях.

Из приведенных данных видно, что отклонение основных характеристик, как процесса резиносмешения и вулканизации, так и свойств резиновых смесей и вулканизатов, находится в диапазоне ±10 %, что не является существенным. Таким образом, предлагаемое низковязкое высоко-ароматическое неканцерогенное нефтяное технологическое масло может быть использовано как масло-пластификатор для бутадиен-стирольных каучуков для замены очищенных ароматических экстрактов в резиновых смесях.

ПРИМЕР 16

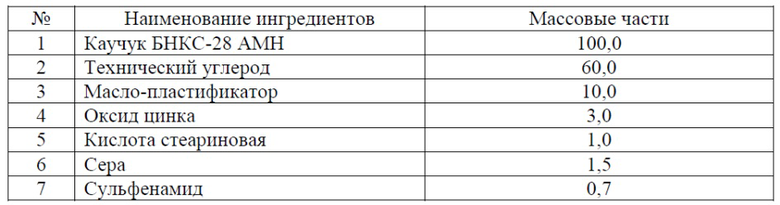

Низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, полученное в примере 1, было использовано в качестве масла-пластификатора для бутадиен-нитрильного каучука, марки БНКС-28 АМН. Модельную резиновую смесь готовили в следующем соотношении:

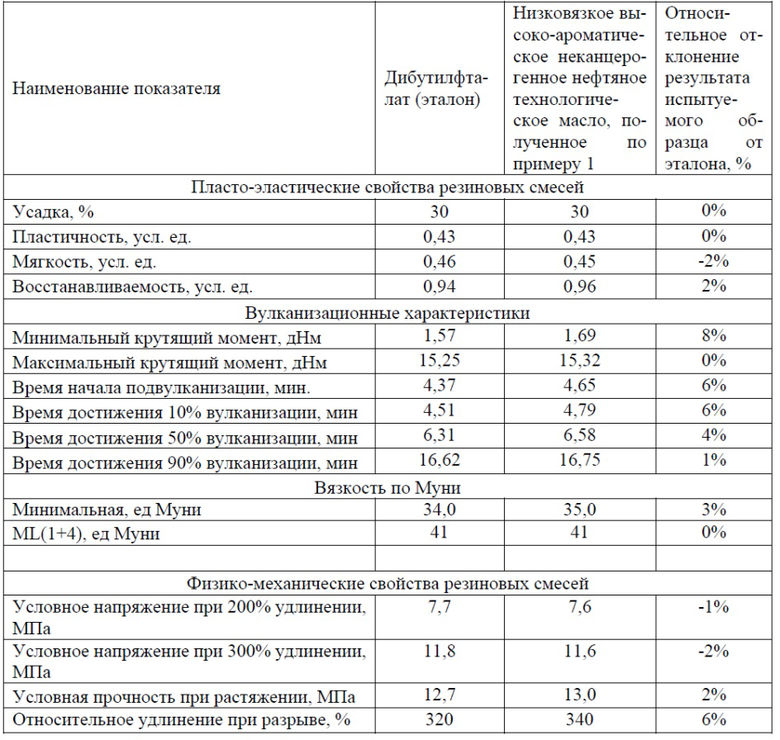

Для сравнения использовали коммерчески доступный дибутилфталат. В результате резиносмешения были получены следующие данные:

Для сравнения использовали коммерчески доступный дибутилфталат. В результате резиносмешения были получены следующие данные:

Из приведенных данных видно, что отклонение основных характеристик, как процесса резиносмешения и вулканизации, так и свойств резиновых смесей и вулканизатов, находится в диапазоне ±10 %, что не является существенным. Таким образом, предлагаемое низковязкое высоко-ароматическое неканцерогенное нефтяное технологическое масло может быть использовано как масло-пластификатор для бутадиен-нитрильных каучуков для замены дибутилфталатов в резиновых смесях.

ПРИМЕР 17

Низковязкое высоко-ароматического неканцерогенное нефтяное технологическое масло, полученное в примере 3, было использовано как масло-наполнитель полиуретанового эластомера. Получение последнего проводилось по известному способу, описанному в международной заявке WO 2010/100155. Общий способ получения двухкомпонентных полиуретановых эластомеров включает приготовления полиольного предполимера (Компонент A) и изоцианатного предполимера (Компонент B), которые соединяли и оставляли для отверждения с образованием конечного полиуретанового эластомера. Низковязкое высоко-ароматического не канцерогенное нефтяное технологическое масло, полученное в примере 3, применялось в приготовлении, как полиольного предполимера (Компонент A), так и изоцианатного предполимера (Компонент B).

Приготовление полиольного предполимера (Компонента А) проводили следующим образом. В реакторе с верхнеприводной мешалкой вместимостью 0,5 л при 25°С к 100 г низковязкому высоко-ароматическому не канцерогенному нефтяному технологическому маслу, полученному по примеру 3, добавили 100г коммерчески доступного полиола (CARPOL® GP-6515, производства Carpenter Co. – сополимера глицерина с пропилен- и этиленоксидом, имеющий среднюю молекулярную массу около 6000 и гидроксильное число около 28 мг КОН/г и динамическую вязкость 1200 мПа*с при 25°С). К полученной смеси добавили 1г дистиллированной воды в качестве катализатора полимеризации и 1г пара-фенилендиамина. Смесь хранили в непрозрачной плотнозакрывающейся таре. Нужно указать, что смесь оставалась стабильной, без видимых признаков расслоения, однородной и прозрачной, в течении 6 мес без предварительного перемешивания.

Приготовление изоцианатного предполимера (Компонента В) проводили следующим образом. В реакторе с верхнеприводной мешалкой вместимостью 0,5 л при 25°С к 100г низковязкому высоко-ароматическому не канцерогенному нефтяному технологическому маслу, полученному по примеру 3, добавили 100г коммерчески доступного 4,4’-метилендифенилдиизоцианата (SUPRASEC 2020, производства Huntsman Holand B.V., имеющего динамическую вязкость 39 мПа*с при 25°С и содержание NCO-групп – 29,6%). Смесь перемешивали в течение 2 мин и добавляли многофункциональный изоцианат (Additive TI, производства Borcher – пара-толуолсульфонил изоцианат 98%), после чего смесь перемешивали в течении 10 мин и быстро переливали в непрозрачную плотнозакрывающуюся тару. Нужно указать, что смесь оставалась стабильной, без видимых признаков расслоения, однородной и прозрачной, в течении 6 мес.

Пенополиуретановый эластомер готовили смешением равных объемов компонента А и компонента В. Смесь отверждалась в течении 10 часов, давая плотную пену. Хотелось бы отметить, что из полиуретаннового эластомера низковязкое высоко-ароматического не канцерогенное нефтяное технологическое масло не выпотевало наружу даже при нагревании до 50°С.

Представленные примеры предназначены для иллюстрации и не ограничивают объем изобретения, который определяется объемом прилагаемой формулы изобретения.

Предложенный способ позволяет получить продукт, соответствующий международным нормам, который может быть использован в качестве масла-пластификатора или масла-наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неканцерогенного высоковязкого пластификатора | 2021 |

|

RU2758852C1 |

| ПЛАСТИФИКАТОР ДЛЯ ПРОИЗВОДСТВА РЕЗИНЫ И КАУЧУКОВ (ВАРИАНТЫ) | 2022 |

|

RU2811424C2 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| Способ получения пластификатора | 2019 |

|

RU2709514C1 |

| КОМПОЗИЦИЯ ТРАНСФОРМАТОРНОГО МАСЛА | 2007 |

|

RU2447137C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ТРУДНОЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ГАЗООБРАЗНОЙ СРЕДЕ, КОМПОЗИЦИЯ В КАЧЕСТВЕ СОРБЕНТА, ПРИМЕНЕНИЕ СОРБЕНТА | 2012 |

|

RU2510501C2 |

| Способ определения содержания полициклических ароматических углеводородов в маслах-пластификаторах | 2016 |

|

RU2630854C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЩИХ И ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ В КОМПОНЕНТАХ ЭКОСИСТЕМЫ | 2015 |

|

RU2589897C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ЭЛЕКТРОДОВ И АНОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2288251C2 |

| ОПРЕДЕЛЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ В ПРОДУКТАХ, СОДЕРЖАЩИХ ПИЩЕВЫЕ МАСЛА | 2004 |

|

RU2339940C2 |

Настоящее изобретение относится к химической и к нефтеперерабатывающей отраслям промышленности и может быть использовано для получения нефтяных масел-пластификаторов или масел-наполнителей, применяемых при производстве синтетического каучука и шин. Сущность изобретения. Способ получения низковязкого высоко-ароматического неканцерогенного нефтяного технологического масла из побочных фракций вторичных нефтехимических процессов методом ректификации, при этом в качестве побочных фракций вторичных нефтехимических процессов используют продукты каталитического крекинга, или продукты каталитического риформинга, или ароматические экстракты, или их смеси между собой, имеющие при атмосферном давлении температуру начала кипения не менее 200°С и температуру конца кипения не менее 360°С, содержащие не менее 85% ароматических составных частей и содержащих более 10,0 мг/кг в сумме следующих полициклических ароматических углеводородов: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен, а процесс ректификации ведут при пониженном или атмосферном давлении, отбирая ректификат при температуре от начала кипения до 420°С в пересчете на атмосферное давление, при флегмовом числе не менее 0,1. Способ позволяет получить низковязкое высоко-ароматическое неканцерогенного нефтяное технологическое масло, соответствующее международным нормам, которое может быть использовано в качестве масла-пластификатора или масла-наполнителя. 3 з.п. ф-лы, 4 табл., 17 пр.

1. Способ получения низковязкого высоко-ароматического неканцерогенного нефтяного технологического масла из побочных фракций вторичных нефтехимических процессов методом ректификации, отличающийся тем, что в качестве побочных фракций вторичных нефтехимических процессов используют продукты каталитического крекинга, или продукты каталитического риформинга, или ароматические экстракты, или их смеси между собой, имеющие при атмосферном давлении температуру начала кипения не менее 200°С и температуру конца кипения не менее 360°С, содержащие не менее 85% ароматических составных частей и содержащие более 10,0 мг/кг в сумме следующих полициклических ароматических углеводородов: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен, а процесс ректификации ведут при пониженном или атмосферном давлении, отбирая ректификат при температуре от начала кипения до 420°С в пересчете на атмосферное давление, при флегмовом числе не менее 0,1.

2. Низковязкое высоко-ароматическое неканцерогенное нефтяное технологическое масло, полученное по п. 1, содержащее не менее 90% ароматических составных частей, менее 1,0 мг/кг бенз(а)пирена и менее 10,0 мг/кг в сумме следующих полициклических ароматических углеводородов: бенз[а]нтрацен; хризен; бензо[b]флуарентен; бензо[j]флуарентен; бензо[k]флуарентен; бенз[е]пирен; бензо[а]пирен; дибензо[a, h]антрацен.

3. Применение низковязкого высоко-ароматического неканцерогенного нефтяного технологического масла по п. 2 в качестве масла-пластификатора для каучука.

4. Применение низковязкого высоко-ароматического неканцерогенного нефтяного технологического масла по п. 2 в качестве масла-наполнителя полиуретана.

| Способ получения пластификатора диоктилтерефталата из кубового остатка ректификации 2-этилгексанола и технической терефталевой кислоты | 2017 |

|

RU2666739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА И ПЛАСТИФИКАТОР | 2006 |

|

RU2313562C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ КОМПОНЕНТОВ НИЗКОЗАСТЫВАЮЩИХ НЕФТЯНЫХ МАСЕЛ | 1998 |

|

RU2155209C2 |

| WO 2012062474 A1, 18.05.2012 | |||

| WO 2012048874 A1, 19.04.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2013 |

|

RU2520096C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКАНЦЕРОГЕННОГО АРОМАТИЧЕСКОГО ТЕХНОЛОГИЧЕСКОГО МАСЛА | 2014 |

|

RU2550823C1 |

| US 6399697 B1, 04.06.2002. | |||

Авторы

Даты

2020-02-04—Публикация

2019-11-07—Подача