Изобретение относится к области радиотехники, а именно к спиральным катушкам индуктивности, и может быть использовано в радиооборудовании высокой мощности.

В современном радиооборудовании возникает необходимость в использовании катушек индуктивности, удовлетворяющих требованиям: высокий уровень рабочего напряжения и уровень допустимых токов, высокое значение добротности. Спиральные катушки индуктивности позволяют при этом получать большое значение индуктивности в малом объеме и имеют малый уровень паразитной емкости. Изготавливаются спиральные катушки индуктивности, как правило, в слоях металлизации на керамических, кремниевых и других подложках.

Известен способ изготовления высокодобротной спиральной катушки индуктивности по изобретению [ЕР0915513А1], при котором плоская спиральная катушка индуктивности расположена над подложкой и отделена от нее воздушным зазором при помощи кронштейна. Недостатками являются: крайне малые возможные габариты из-за конструктивной сложности и ограниченной несущей способности кронштейна, малая добротность.

Известен способ изготовления катушки индуктивности, представленный в изобретении [RU2377033], заключающийся в размещении провода намотки на плоском диэлектрическом каркасе, выполненном из твердого диэлектрика. Каркас выполнен в виде радиально расположенных лепестков с зазорами. Число лепестков нечетное. Обмотка выполнена в виде плоской спирали, при этом каждый виток спирали поочередно огибает все лепестки, от витка к витку провод огибает то одну, то другую сторону каждого лепестка. Недостатками являются: нестабильность параметров из-за возможных вибраций конструкции при эксплуатации вследствие наличия воздушного зазора в области перехода провода между лепестками, технологическая сложность производства.

Также, недостатком указанных изобретений является ограничение на величину индуктивности плоской конструкции.

Известны способы изготовления спиральных катушек индуктивности из нескольких слоев и витков на диэлектрическом каркасе, например [RU2120148]. Недостатками являются: технологическая и конструктивная сложность изготовления каркаса, низкая электрическая прочность и невысокая стабильность параметров из-за наличия воздушного зазора между витками.

Известен способ изготовления высокодобротной спиральной катушки индуктивности по изобретению [US5446311A], заключающийся в формировании многослойной спиральной катушки индуктивности на нескольких уровнях металлизации в кремниевой подложке. Недостатком является малая добротность из-за больших потерь в кремниевой подложке.

Известен способ изготовления высокодобротной спиральной катушки индуктивности по изобретению [US6650220B2], заключающийся в послойном формировании соосных спиральных катушек, соединенных параллельно, на металлизированных слоях, разделенных диэлектрическими слоями на основе кремния с переходными металлизированными отверстиями. Недостатком является малая добротность из-за больших потерь в кремниевой подложке.

Известен способ изготовления высокодобротной катушки индуктивности [CN1377071A], заключающийся в формировании многослойной спиральной катушки индуктивности из проводника, расположенного в диэлектрической подложке, соединенного в несколько слоев, и создании воздушного зазора между витками на этапе формирования каждого слоя. Недостатком является пониженная электрическая прочность из-за наличия воздушного зазора.

Известен способ изготовления высокодобротной спиральной катушки индуктивности по изобретению [US5610433A], заключающийся в формировании спиральной катушки индуктивности из нескольких слоев и рядов в диэлектрической подложке, в котором сначала соединяются последовательно витки от первого слоя к последнему, затем - от внутреннего ряда к наружному, соединения между слоями осуществляются переходными отверстиями.

Общими недостатками указанных выше изобретений и подобных им решений являются: высокое удельное сопротивление тонкого проводящего слоя, сильная зависимость параметров от нагрева диэлектрической подложки при высоком уровне подведенной мощности, высокая стоимость изготовления катушек индуктивности больших габаритов для низких, средних и высоких частот.

Техническим результатом изобретения является высокая стабильность параметров катушки индуктивности при механических вибрациях, высокая электрическая прочность при высоком уровне подведенной мощности, низкая стоимость изготовления и прочность конструкции катушек индуктивности больших габаритов, высокая добротность.

Указанный технический результат достигается тем, что в способе изготовления спиральных катушек индуктивности, состоящих из одного или нескольких слоев и рядов, в котором сначала соединяются последовательно витки от первого слоя к последнему, затем - от внутреннего ряда к наружному, согласно заявленному изобретению, форма и конструкция каркаса выполнены из термопластичного диэлектрика с низким тангенсом угла диэлектрических потерь и формируются в процессе укладки провода в результате разогрева термопластичного диэлектрика до вязкотекучего состояния и его подачи в зону укладки провода с последующим спеканием, а подача провода и процесс укладки обеспечиваются устройством позиционирования.

Сущность изобретения поясняется рисунками, где:

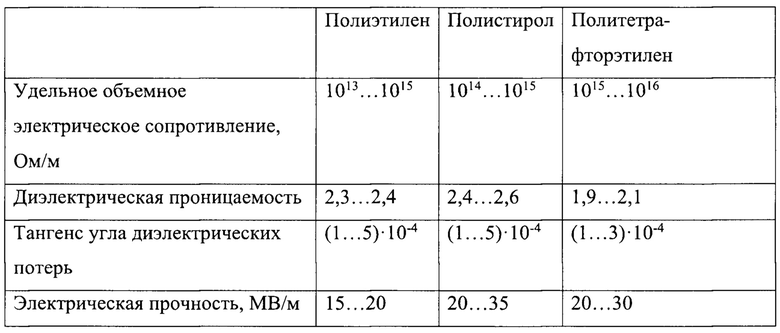

Фиг. 1 - Пояснение к принципу формирования катушки индуктивности.

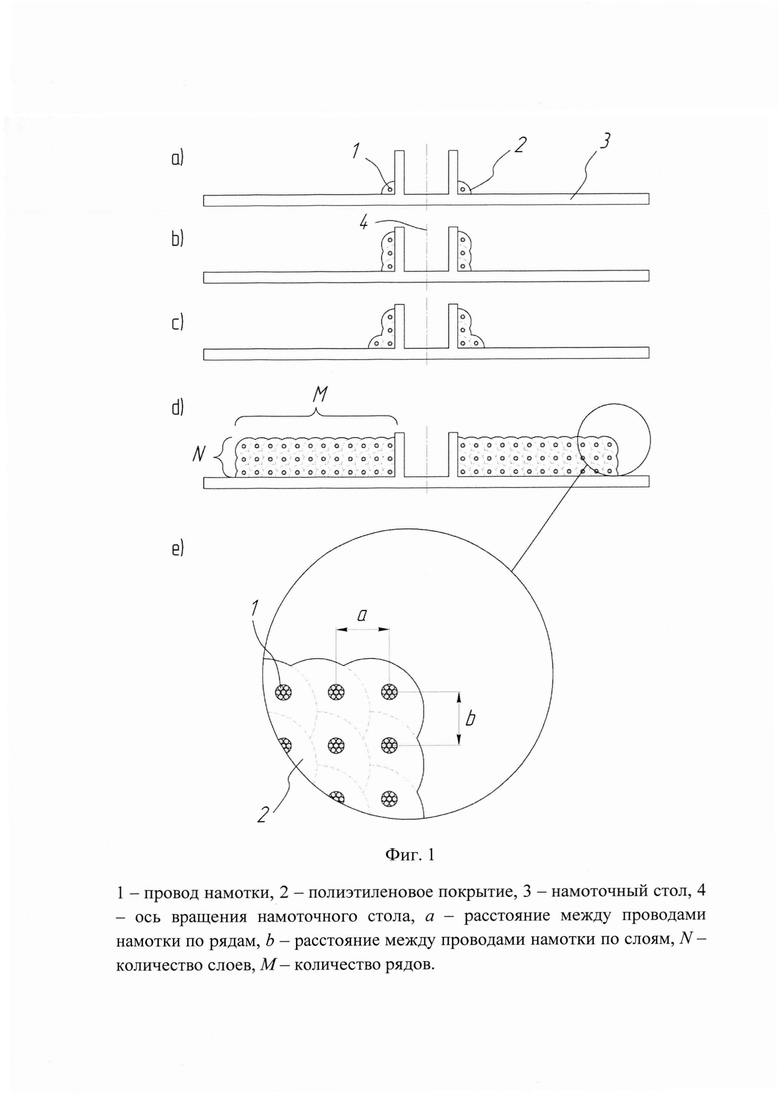

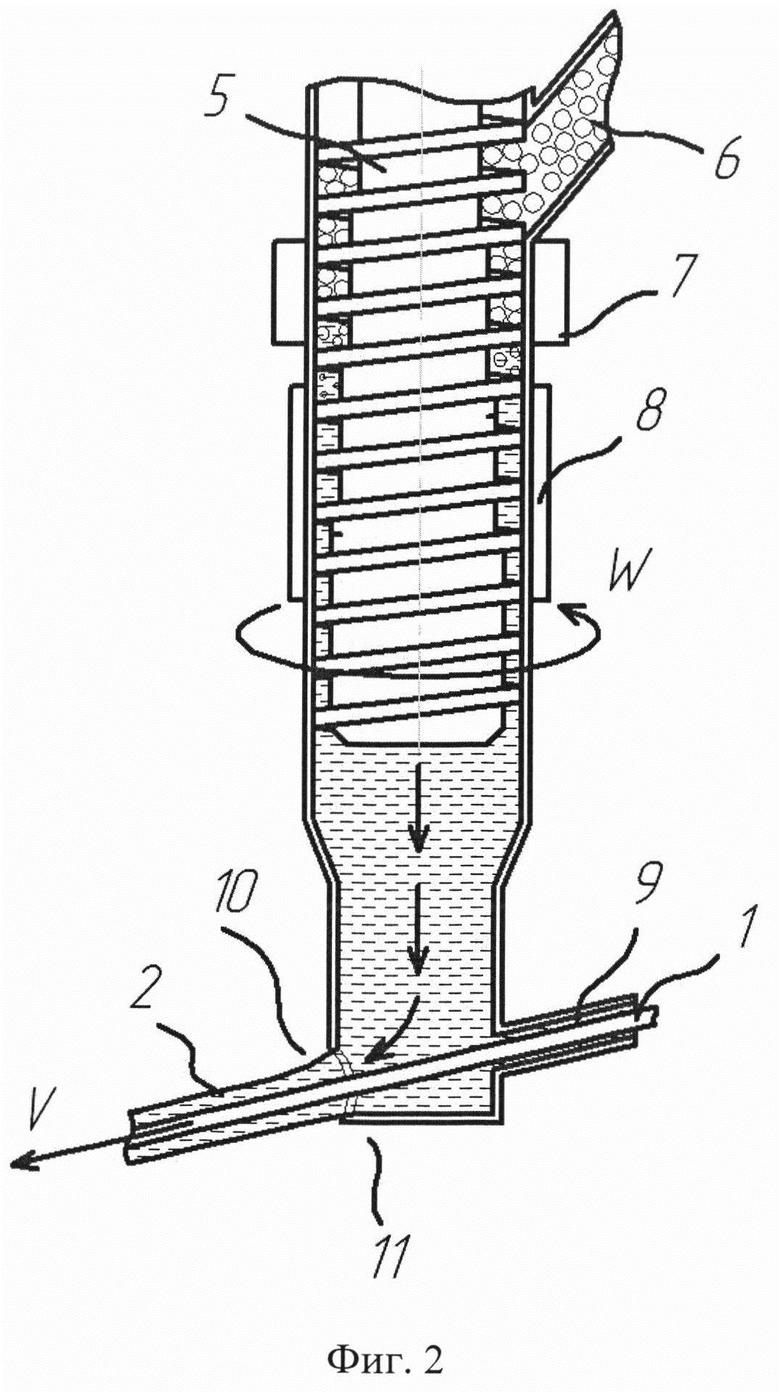

Фиг. 2 - Структурный чертеж сопла, формирующего покрытие провода из термопластичного диэлектрика.

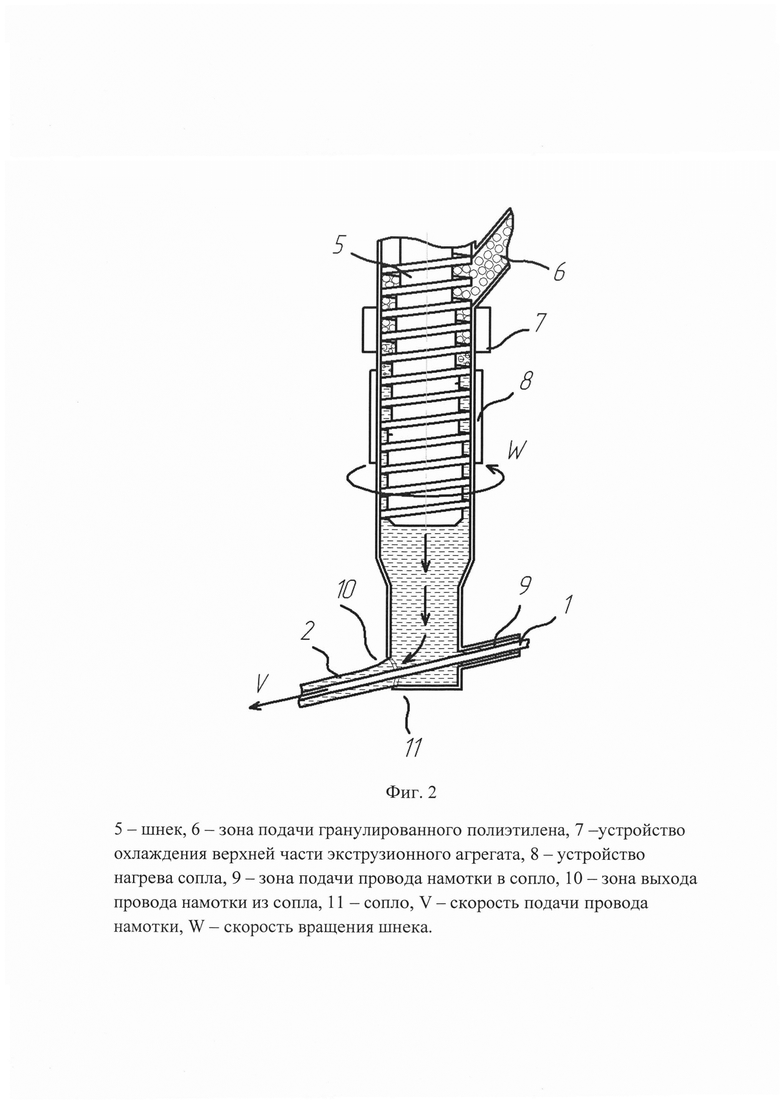

Фиг. 3 - Пояснение различных вариантов формирования катушки.

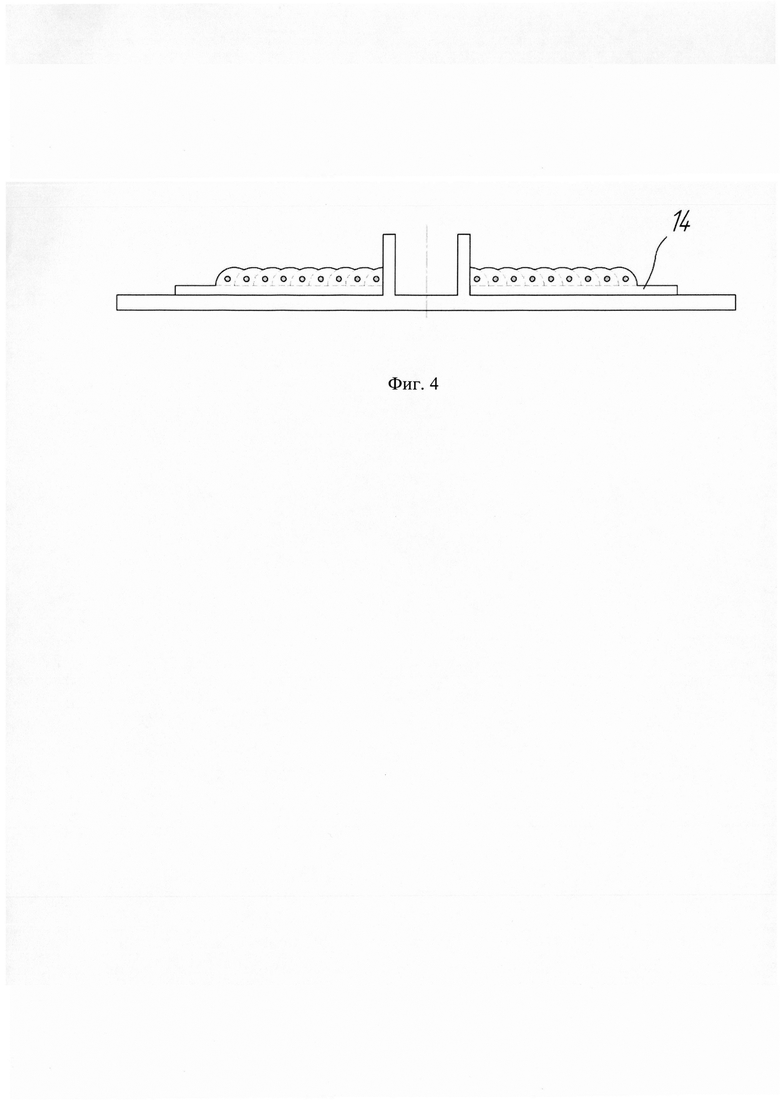

Фиг. 4 - Пояснение к процессу укладки катушки индуктивности на подложку.

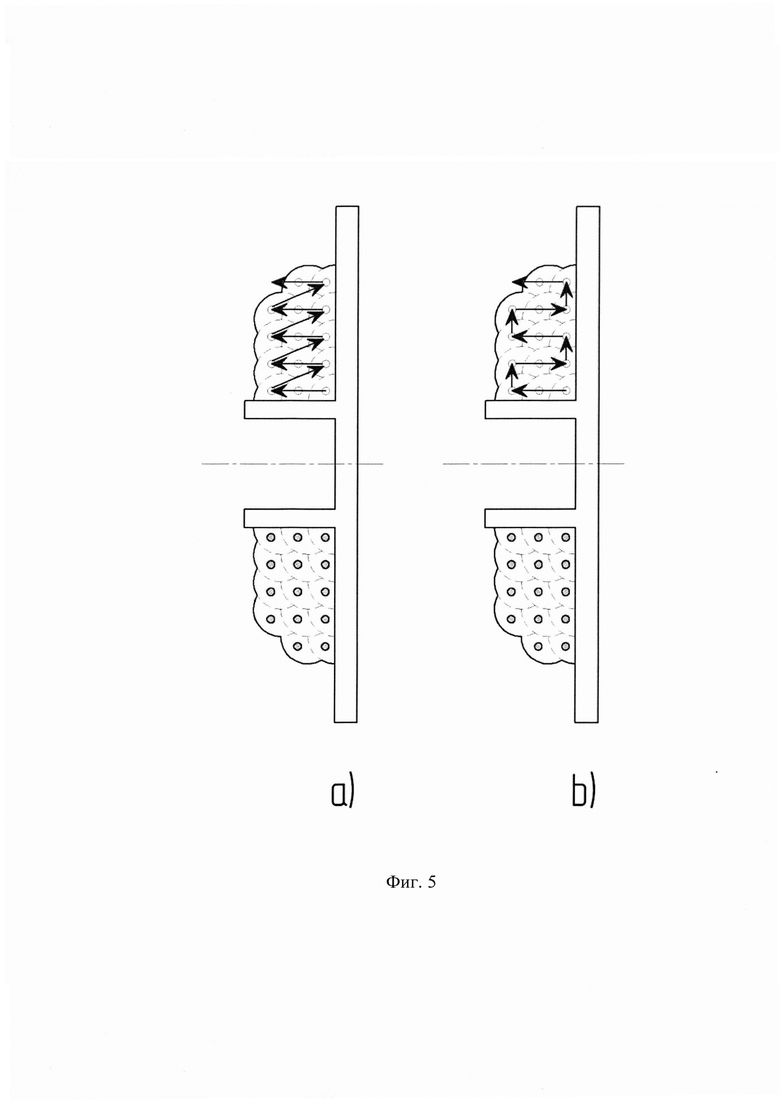

Фиг. 5 - Пояснение к способам вертикальной укладки.

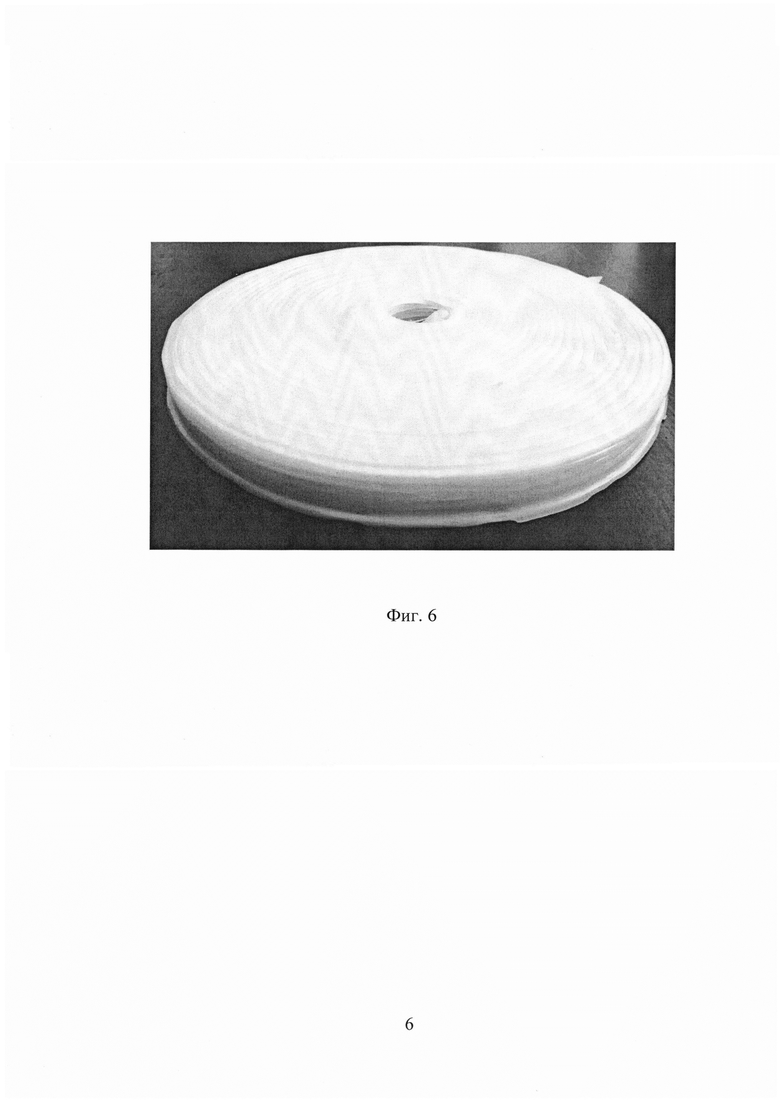

Фиг. 6 - Внешний вид высокодобротной катушки индуктивности.

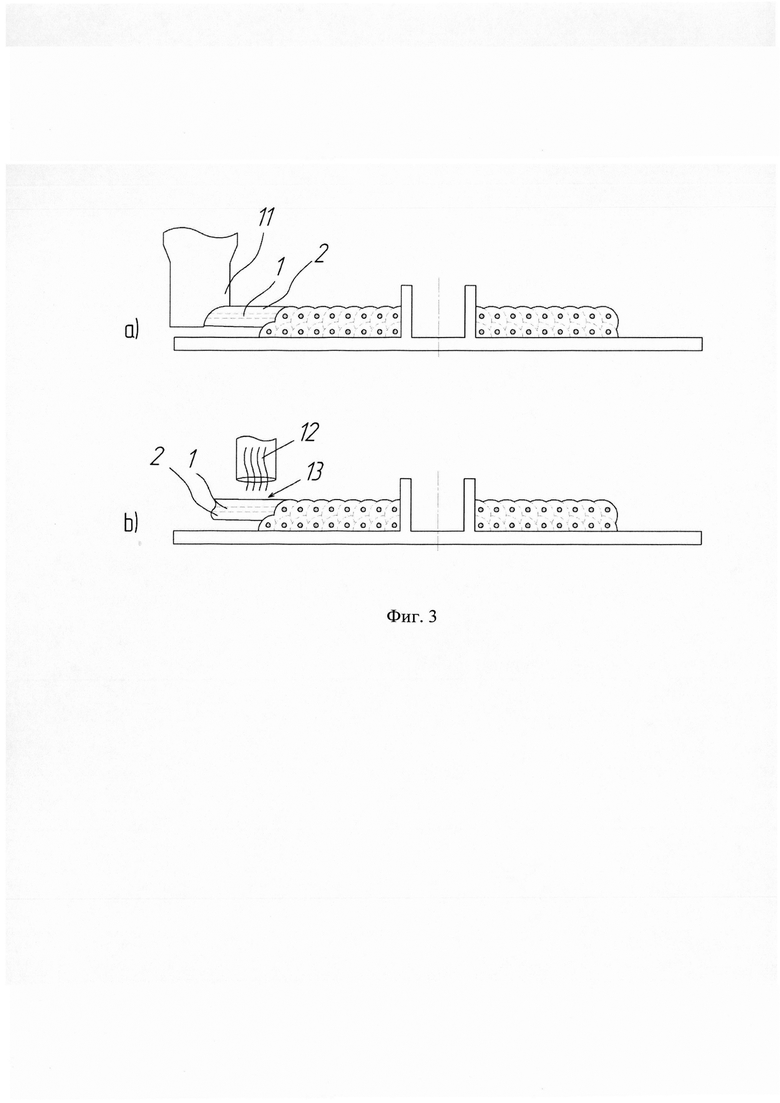

Наиболее распространенные в радиотехнической промышленности термопластичные диэлектрики - углеводородные полимеры. В таблице ниже приведены физико-технические характеристики некоторых из них [Богородицкий Н.П., Пасынков В.В., Тареев Б.М. Электротехнические материалы. 7-е изд., перераб. и доп. - Л.: Энергоатомиздат. Ленингр. отд-ние, 1985].

Низкая диэлектрическая проницаемость означает малую межвитковую емкость, низкий тангенс угла диэлектрических потерь означает малые потери из-за эффекта близости проводников, в совокупности с высоким напряжением пробоя это означает возможность работы со стабильными параметрами при большой подведенной мощности (до нескольких киловатт).

Углеводородные полимеры имеют высокую стойкость к действию растворов щелочей, кислот, механическую прочность, гигроскопичность. Каркас катушка индуктивности, сформированный из данного материала, представляет собой монолитное изделие с высокой стабильностью параметров в широких диапазонах изменений климатических (влажность, соленость, температура, давление, пыль) и механических (линейное ускорение, вибрационные и ударные воздействия) факторов эксплуатации.

В качестве примера ниже приведен процесс формирования каркаса с помощью экструзионного агрегата.

Процесс формирования катушки индуктивности в общем случае состоит из нескольких этапов:

- разогрев термопластичного диэлектрика в камере плавления экструзионного агрегата до температуры вязкотекучего состояния и его подача шнеком в сопло;

- подача провода намотки в сопло, формирование покрытия провода намотки из термопластичного диэлектрика после прохождения провода намотки через сопло экструзионного агрегата;

- формирование витков катушки индуктивности проводом намотки с разогретым до температуры вязкотекучего состояния термопластичным диэлектриком, необходимой для прочного спекания укладываемого витка к уже уложенным;

- укладку последующих слоев и витков катушки индуктивности.

На фиг. 1 в разрезе показаны последовательно этапы формирования катушки при горизонтальном расположении стола намоточного станка, где обозначено: 1 - провод намотки, 2 - полиэтиленовое покрытие, 3 - намоточный стол, 4 - ось вращения намоточного стола,  - расстояние между проводами намотки по рядам, b - расстояние между проводами намотки по слоям, N - количество слоев, М - количество рядов. Сначала происходит укладка первого (нижнего) слоя первого ряда (фиг. 1-а), затем происходит укладка последующих слоев первого ряда (фиг. 1-b), далее происходит переход на первый (нижний) слой второго ряда (фиг. 1-c), далее, аналогично первому ряду, происходит укладка последующих слоев, и рядов. На фиг. 1-d показана катушка, состоящая из N слоев и М рядов.

- расстояние между проводами намотки по рядам, b - расстояние между проводами намотки по слоям, N - количество слоев, М - количество рядов. Сначала происходит укладка первого (нижнего) слоя первого ряда (фиг. 1-а), затем происходит укладка последующих слоев первого ряда (фиг. 1-b), далее происходит переход на первый (нижний) слой второго ряда (фиг. 1-c), далее, аналогично первому ряду, происходит укладка последующих слоев, и рядов. На фиг. 1-d показана катушка, состоящая из N слоев и М рядов.

На фиг. 2 представлена часть экструзионного агрегата, поясняющая принцип формирования полиэтиленовой оболочки провода намотки, где обозначено: 5 - шнек, 6 - зона подачи гранулированного полиэтилена, 7 - устройство охлаждения верхней части экструзионного агрегата, 8 - устройство нагрева сопла, 9 - зона подачи провода намотки в сопло, 10 - зона выхода провода намотки из сопла, 11 - сопло, V - скорость подачи провода намотки, W - скорость вращения шнека.

Намоточный стол вращается относительно собственной оси вращения с заданной скоростью. Экструзионный агрегат с соплом и устройством подачи провода намотки движется относительно намоточного стола по нескольким координатам (по горизонтали и по вертикали).

Покрытие провода намотки полиэтиленом производится в сопле экструдера, через который проходит провод намотки (фиг. 2). Гранулированный полиэтилен из зоны подачи 6 подается шнеком 5 в область разогрева. При заданной температуре Т полиэтилен расплавляется и подается шнеком 5 в сопло, через которое с определенной скоростью V проходит провод намотки. В зависимости от диаметра провода, размера выходного отверстия сопла, температуры вязкотекучего состояния полиэтилена Т, скорости подачи провода V и скорости вращения шнека W, может быть отрегулирована толщина покрытия полиэтилена, и, соответственно, расстояние между проводами намотки по рядам  и по слоям b (фиг. 1).

и по слоям b (фиг. 1).

Укладка может быть произведена непосредственно после выхода провода в полиэтиленовом покрытии из сопла (фиг. 3-а), в этом случае происходит быстрое спекание вновь укладываемых витков к уже уложенным виткам без дополнительного разогрева.

Для изготовления катушек индуктивности может использоваться провод уже в изоляционной оболочке из термопластичного диэлектрика. В данном случае (фиг. 3-б) непосредственно перед укладкой осуществляется локальный разогрев термопластичного диэлектрика в зоне разогрева 13 до температуры вязкотекучего состояния Г, достаточной для прочного спекания укладываемых витков к уже уложенным. Разогрев может быть осуществлен, например, потоком горячего воздуха 12 (фиг. 3-б).

При выборе оптимальной температуры нагрева термопластичного диэлектрика в экструдере и скорости укладки провода, с учетом расстояний между проводами намотки по рядам  и по слоям b (фиг. 1), в процессе укладки могут быть достигнуты стабильные значения расстояний

и по слоям b (фиг. 1), в процессе укладки могут быть достигнуты стабильные значения расстояний  и b по всей катушке индуктивности. От выбора соотношений диаметра провода намотки к расстояниям

и b по всей катушке индуктивности. От выбора соотношений диаметра провода намотки к расстояниям  и b будут зависеть величина добротности и значение частоты собственного резонанса.

и b будут зависеть величина добротности и значение частоты собственного резонанса.

Процесс укладки катушки индуктивности может осуществляться на подложку из термопластичного диэлектрика 14 (фиг. 4), что придает полученному изделию дополнительную конструктивную жесткость. Такой способ является предпочтительным для однослойных катушек, поскольку позволяет фиксировать витки при остывании термопластичного диэлектрика без деформации формы каркаса.

Процесс формирования катушки индуктивности может отличаться от представленного выше примера. Укладка может происходить при неподвижном основании и движущемся устройстве позиционирования провода, имеющем несколько осей (степеней свободы). Укладочный стол может иметь не только горизонтальное положение, но и вертикальное. В таком случае укладка многослойной катушки индуктивности может происходить двумя способами. Либо четные и нечетные ряды укладываются с первого слоя по последний (фиг. 5-а). Либо нечетные ряды укладываются с первого по последний слой, а четные - с последнего по первый (фиг. 5-b).

В качестве провода намотки может быть выбран литцендрат. Известно, что в диапазонах средних и коротких волн использование литцендрата приводит к значительному снижению сопротивления переменному току, что позволяет повысить добротность катушки индуктивности [М. Bartoli, N. Noferi, A. Reatti, М.K. Kazimierczuk 'Modeling litz-wire winding losses in high-frequency power inductors' PESC Record. 27th Annual IEEE Power Electronics Specialists Conference, 23-27 June 1996, R.P. Wojda, M.K. Kazimierczuk 'Winding resistance of litz-wire and multi-strand inductors' IET Power Electronics, Volume: 5, Issue: 2, Feb. 2012].

На фиг. 6 приведен пример катушки индуктивности, изготовленной по заявленному изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗОНАНСНАЯ СПИРАЛЬНАЯ АНТЕННА | 2018 |

|

RU2680674C1 |

| КАТУШКА ИНДУКТИВНОСТИ | 2013 |

|

RU2547808C2 |

| Способ изготовления плоских спиральных катушек индуктивности | 1980 |

|

SU936059A1 |

| Катушка индуктивности | 1987 |

|

SU1702440A1 |

| КАТУШКА ИНДУКТИВНОСТИ | 2014 |

|

RU2553455C1 |

| Катушка индуктивности | 1990 |

|

SU1772830A1 |

| РЕЗОНАНСНАЯ ПЕРЕСТРАИВАЕМАЯ АНТЕННА | 2018 |

|

RU2696882C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК ИНДУКТИВНОСТИ | 2014 |

|

RU2577322C2 |

| Катушка индуктивности | 1978 |

|

SU728173A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКАРКАСНОЙ КАТУШКИ ИНДУКТИВНОСТИ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2605769C1 |

Изобретение относится к электротехнике, к изготовлению спиральных катушек индуктивности для радиооборудования высокой мощности. Техническим результатом является повышение стабильности параметров катушки индуктивности при механических вибрациях, повышение электрической прочности при высоком уровне подведенной мощности, снижение стоимости изготовления и прочности конструкции катушек индуктивности больших габаритов, повышение добротности. При изготовлении спиральных катушек индуктивности, состоящих из одного или нескольких слоев и рядов, сначала соединяются последовательно витки от первого слоя к последнему, затем - от внутреннего ряда к наружному. Форма и конструкция каркаса выполнены из термопластичного диэлектрика с низким тангенсом угла диэлектрических потерь и формируются в процессе укладки провода в результате разогрева термопластичного диэлектрика до вязкотекучего состояния. Подача провода и процесс укладки обеспечиваются устройством позиционирования. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Способ изготовления спиральных катушек индуктивности, состоящих из одного или нескольких слоев и рядов, в котором сначала соединяются последовательно витки от первого слоя к последнему, затем - от внутреннего ряда к наружному, отличающийся тем, что форма и конструкция каркаса выполнены из термопластичного диэлектрика с низким тангенсом угла диэлектрических потерь и формируются в процессе укладки провода в результате разогрева термопластичного диэлектрика до вязкотекучего состояния и его подачи в зону укладки провода с последующим спеканием, а подача провода и процесс укладки обеспечиваются устройством позиционирования.

2. Способ по п.1, отличающийся тем, что в зону укладки подается горячий поток воздуха для разогрева до необходимой температуры вязкотекучего состояния термопластичного диэлектрика.

3. Способ по п.1, отличающийся тем, что разогрев, дозация и подача термопластичного диэлектрика осуществляется в экструдере, а устройство позиционирования укладываемого провода совмещено с соплом экструдера.

4. Способ по п.1, отличающийся тем, что укладка катушки индуктивности ведется на закрепленную подложку из термопластичного диэлектрика.

5. Способ по п.1, отличающийся тем, что для позиционирования провода в процессе укладки катушки используется стол для укладки.

6. Способ изготовления спиральных катушек индуктивности, состоящих из одного или нескольких слоев и рядов, отличающийся тем, что форма и конструкция каркаса выполнены из термопластичного диэлектрика с низким тангенсом угла диэлектрических потерь и формируются в процессе укладки провода с изоляцией из термопластичного диэлектрика в катушку с локальным разогревом изоляции провода до вязкотекучего состояния в месте укладки провода катушки индуктивности с последующим спеканием диэлектрика, а подача провода и процесс укладки обеспечиваются устройством позиционирования.

7. Способ по п.6, отличающийся тем, что в зону укладки подается горячий поток воздуха для разогрева до необходимой температуры вязкотекучего состояния термопластичного диэлектрика.

8. Способ по п.6, отличающийся тем, что укладка катушки индуктивности ведется на закрепленную подложку из термопластичного диэлектрика.

9. Способ по п.6, отличающийся тем, что для позиционирования провода в процессе укладки катушки используется стол для укладки.

| US 5610433 A1, 11.03.1997 | |||

| ВЫСОКОВОЛЬТНЫЙ ИМПУЛЬСНЫЙ ТРАНСФОРМАТОР БЕЗ СЕРДЕЧНИКА | 2010 |

|

RU2482562C2 |

| Контактная колодка | 1979 |

|

SU853835A1 |

| RU 2008129113 A, 27.01.2010 | |||

| УСТРОЙСТВО ДЛЯ НАМОТКИ ОБМОТОК | 1990 |

|

RU2051436C1 |

| JPS5563557 A, 13.05.1980 | |||

| Способ изготовления бескаркасных тороидальных катушек индуктивности | 1986 |

|

SU1417054A1 |

| Способ изготовления катушек высоковольтных электротехнических устройств | 1989 |

|

SU1742870A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2566810C2 |

| Оправка для намотки электрических катушек | 1991 |

|

SU1810917A1 |

Авторы

Даты

2021-11-08—Публикация

2020-10-26—Подача