Изобретение относится к электротехнике, в частности к способам изготовления катушек высоковольтных электротехнических устройств, и может быть использовано при изготовлении трансформаторов, ускорителей электронов и .

Известны способы изготовления катушек электротехнических изделий, основанные на поочередном наложении с натяжением слоев непропитанного изоляционного материала (бумаги, ткани) и слоев проводника (провода, металлической фольги). Намотанные указанным образом катушки подвергают затем сушке и пропитке Лод вакуумом и давлением отзерждаемыми электроизоляционными составами.

Изготавливаемые таким образом катушки обладают достаточно высокой монолитностью, механической .прочностью и теплопроводностью, однако процесс изготовления довольно сложен. Для его реализации требуются пропиточные емкости, размеры которых соответствуют .размерам пропитываемых катушек, и которые должны выдерживать рабочее избыточное давление около 1-2 МПа. Вследствие этого котлы для пропитки больших катушек становятся дорогими и тяжелыми. Перед пропиткой катушки длительное время сушат в вакууме при остаточном давлении около рт.ст,, что требует использования высокопроизводительных вакуумных агрегатов. Кроме того, термореактивные составы,

4ь ГО 00 Ч

используемые для пропитки обмоток (по (большей части, эпоксидные), являются токсичными. Ввиду ограниченной жизнеспособности используемых термореактивных компаундов необходимо либо максимально подгонять размеры и форму пропиточной емкости к размерам и форме пропитываемой катушки (что требует дополнительных затрат), либо регулярно разбавлять старящийся компаунд свежеприготовленным,, что не решает задачу устранения непроизводительного расхода компаунда при единичномпроизводстве

10

легко формуется при приложении внешн го давления; этой способности препре к формуемости в сочетании с плоской поверхностью алюминиевой фольги оказывается достаточно для обеспечения плотного контакта фольги и препрега при давлениях, создающихся вследстви натяжения фольги при намотке катушки

Благодаря тому, что алюминиевая фольга и препрег имеют плоские повер ности, отсутствие газовых включений обмотке обеспечивается сравнительно просто при незначительном выдавливав

катушек или при изготовлении небольших., нии излишков связующего из препрега.

Ю

25

30

партии.

Известен способ изготовления катушек высоковольтных электротехнических устройств, в котором устранены непроизводительные расходы изоляционного материала и при реализации которого нет необходимости в использовании оборудования для вакуум-нагнетательной пропитки. В этом способе для изготовления изоляции катушки, наматываемой из алюминиевой фольги, используется предварительно пропитанный изоляционный материал - препрег, содержащий пористую .подложку из стекловолокна, слюдяную бумагу и отверждаемый компаунд на основе эпоксидно-новолачной или циклоалифатической смолы, жидкой смолы и комплекса BF3.

Благодаря использованию указанного материала упрощается процесс изготовления катушек, так как после намотки 35 катушки требуется только ее запечка. Однако сам процесс намотки в этом случае требует особого внимания, а указанный изоляционный материал должен обладать специфическими свойствами. 40 Поскольку катушка после намотки не подвергается дополнительной пропитке, необходимая монолитность катушки должна достигаться в процессе ее намотки, т.е. при намотке проводникового мате- 45 риала должно обеспечиваться отсутствие пустот между поверхностями проводника и изоляции, так как эти пустоты ухудшают теплоотвод, уменьшают механическую прочность катушки и электрическую 50 прочность изоляции и являются очагами разрушения. Отсутствие пустот при намотке катушки в известном способе обеспечивается использованием в каОднако при использовании известного способа для изготовления катушек из медного провода (например, катушек у корителей электронов) необходимая мо нолитность катушки не достигается. Объясняется этом тем, что при намотк катушки из медного провода (как кру|- лого, так и прямоугольного) возраста ет контактное давление провода на пр прег. Увеличение контактного давлени при этом связано с увеличением криви ны поверхности проводникового матери ала и с увеличением жесткости и проч ности меди (в сравнении с проводнико из алюминиевой дюльги). Уменьшить ко тактное давление при намотке путем уменьшения натяжения провода в данно случае не представляется возможным, так как изоляционный материал (пре- прег) необходимо деформировать настолько, чтобы заполнить им промежутк между проводами соседних витков в ка тушке. Однако увеличение контактного давления на изоляционный материал пр намотке провода приводит к чрезмерно му вытеканию связующего, содержащего жидкую смолу, что приводит к уменьше нию монолитности катушки.

Целью изобретения является повыше ние качества катушек путем обеспечения монолитности при использовании проводников из медного провода.

Указанная цель достигается тем, что согласно способу изготовления ка тушек высоковольтных электротехничес ких устройств, включающему поочередную намотку с натяжением на каркас ил оправку изоляционного материала, содержащего стеклоткань, слюдяную бума гу и неотвержденное эпоксиноволачное

легко формуется при приложении внешне-. го давления; этой способности препрега к формуемости в сочетании с плоской поверхностью алюминиевой фольги оказывается достаточно для обеспечения плотного контакта фольги и препрега при давлениях, создающихся вследствие натяжения фольги при намотке катушки.

Благодаря тому, что алюминиевая фольга и препрег имеют плоские поверхности, отсутствие газовых включений в обмотке обеспечивается сравнительно просто при незначительном выдавливав

5

0

5 0 5 0

Однако при использовании известного способа для изготовления катушек из медного провода (например, катушек ускорителей электронов) необходимая монолитность катушки не достигается. Объясняется этом тем, что при намотке катушки из медного провода (как кру|- лого, так и прямоугольного) возрастает контактное давление провода на препрег. Увеличение контактного давления при этом связано с увеличением кривизны поверхности проводникового материала и с увеличением жесткости и прочности меди (в сравнении с проводником из алюминиевой дюльги). Уменьшить контактное давление при намотке путем уменьшения натяжения провода в данном случае не представляется возможным, так как изоляционный материал (пре- ; прег) необходимо деформировать настолько, чтобы заполнить им промежутки между проводами соседних витков в катушке. Однако увеличение контактного давления на изоляционный материал при намотке провода приводит к чрезмерному вытеканию связующего, содержащего жидкую смолу, что приводит к уменьшению монолитности катушки.

Целью изобретения является повышение качества катушек путем обеспечения монолитности при использовании проводников из медного провода.

Указанная цель достигается тем, что согласно способу изготовления катушек высоковольтных электротехнических устройств, включающему поочередную намотку с натяжением на каркас или оправку изоляционного материала, содержащего стеклоткань, слюдяную бумагу и неотвержденное эпоксиноволачное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2566810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СЕРДЕЧНИКА ВЫСОКОТЕМПЕРАТУРНЫХ АЛЮМИНИЕВЫХ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2010 |

|

RU2439728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

| Электродвигатель | 2016 |

|

RU2696853C2 |

| КАТУШКА ИНДУКТИВНОСТИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2535838C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО РЕЗИСТИВНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380861C1 |

| Способ изготовления заготовок печатных плат и двойной ленточный пресс для изготовления заготовок печатных плат | 1985 |

|

SU1579471A3 |

| Катушка силового трансформатора | 1976 |

|

SU597011A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1991 |

|

RU2011317C1 |

| АРМИРОВАННЫЕ СЛОИСТЫЕ ПЛАСТИКОВЫЕ МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ ПРОИЗВОДСТВЕ ПЕЧАТНЫХ ПЛАТ, СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СЛОИСТЫХ МАТЕРИАЛОВ И ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ | 1987 |

|

RU2080750C1 |

честве проводникового материала алюми-55 связующее, и слоев проводника и посниевои фольги, а в качестве изоляционного материала - описанного выше препрега. Благодаря наличию в составе препрега жидкой смолы он достаточно

ледующее отверждение связующего, используют изоляционный материал с текучестью связующего от 45 до 55%, измеряют натяжение провода при намотке

и перед намоткой провода производят нагрев наматываемого изоляционного материала до температуры, значение которой определяют из соотношения

t - (4 SJ-b 5} --- 1э;3,э; р ,

где tjjarp- значение температуры на поверхности изоляционного материала,0С; d - значение диаметра или ширины провода, см;

D F значение среднего диаметра катушки, см; значение натяжения провода, кгс.

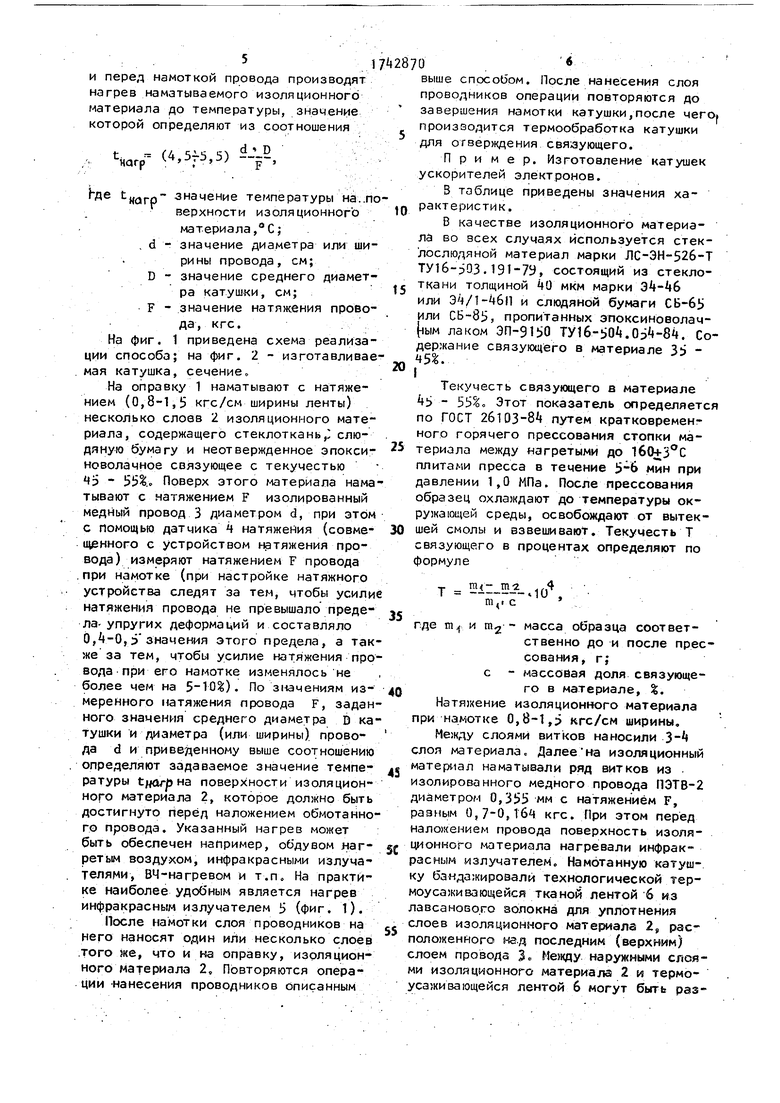

На фиг. 1 приведена схема реализа2 - изготавливае

ции способа; на фиг мая катушка, сечение

На оправку 1 наматывают с натяжением (0,8-1,5 кгс/см ширины ленты) несколько слоев 2 изоляционного материала, содержащего стеклоткань слюдяную бумагу и неотвержденное эпокси- новолачное связующее с текучестью 4р - 55% Поверх этого материала наматывают с натяжением F изолированный медный провод 3 диаметром d, при этом с помощью датчика Ц натяжения (совмещенного с устройством натяжения провода) измеряют натяжением F провода при намотке (при настройке натяжного устройства следят за тем, чтобы усили натяжения провода не превышало предела упругих деформаций и составляло 0,4-0, э значения этого предела, а также за тем, чтобы усилие натяжения провода при его намотке изменялось не более чем на ). По значениям из- меренного натяжения провода F, заданного значения среднего диаметра D катушки и диаметра (или ширины) прово- да d и приведенному выше соотношению определяют задаваемое значение температуры t/уогй на поверхности изоляционного материала 2, которое должно быть достигнуто перед наложением обмотанного провода. Указанный нагрев может быть обеспечен например, обдувом нагретым воздухом, инфракрасными излучателями, ВЧ-нагревом и т.п. На практике наиболее удобным является нагрев инфракрасным излучателем $ (фиг. 1).

После намотки слоя проводников на него наносят один или несколько слоев того же, что и на оправку, изоляционного материала 2, Повторяются операции нанесения проводников описанным

0

0

Q

выше способом. После нанесения слоя проводников операции повторяются до завершения намотки катушки,после чего производится термообработка катушки для отверждения связующего.

Пример. Изготовление катушек ускорителей электронов.

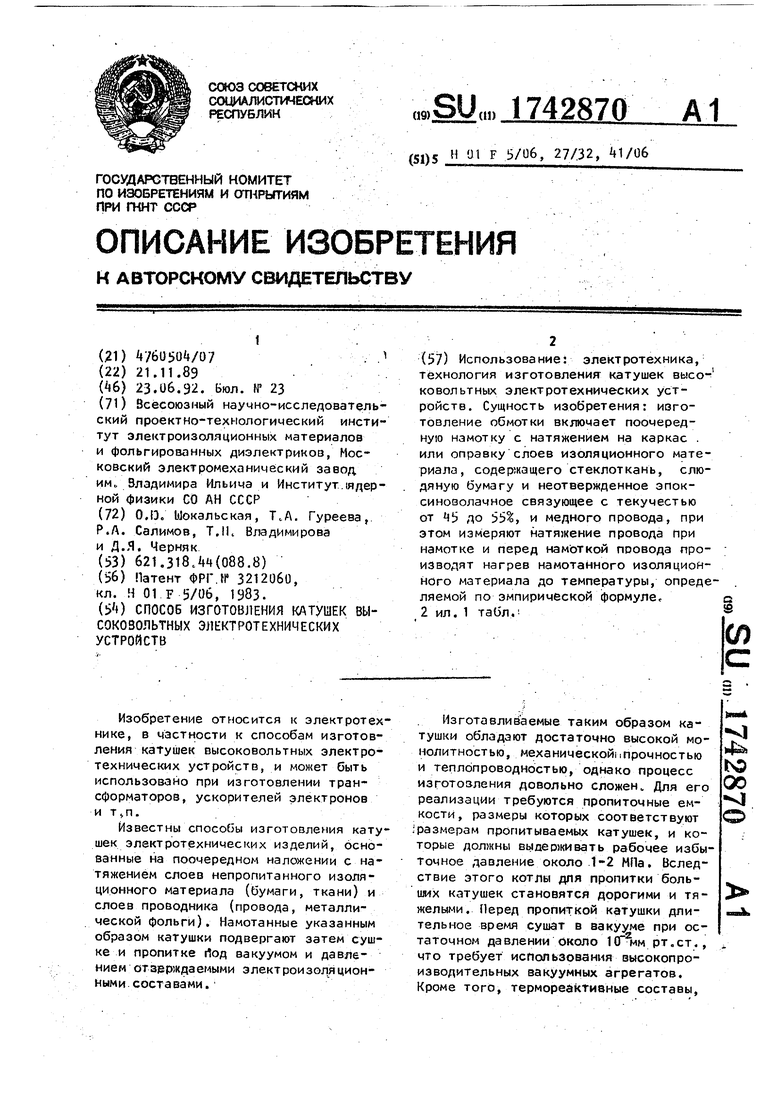

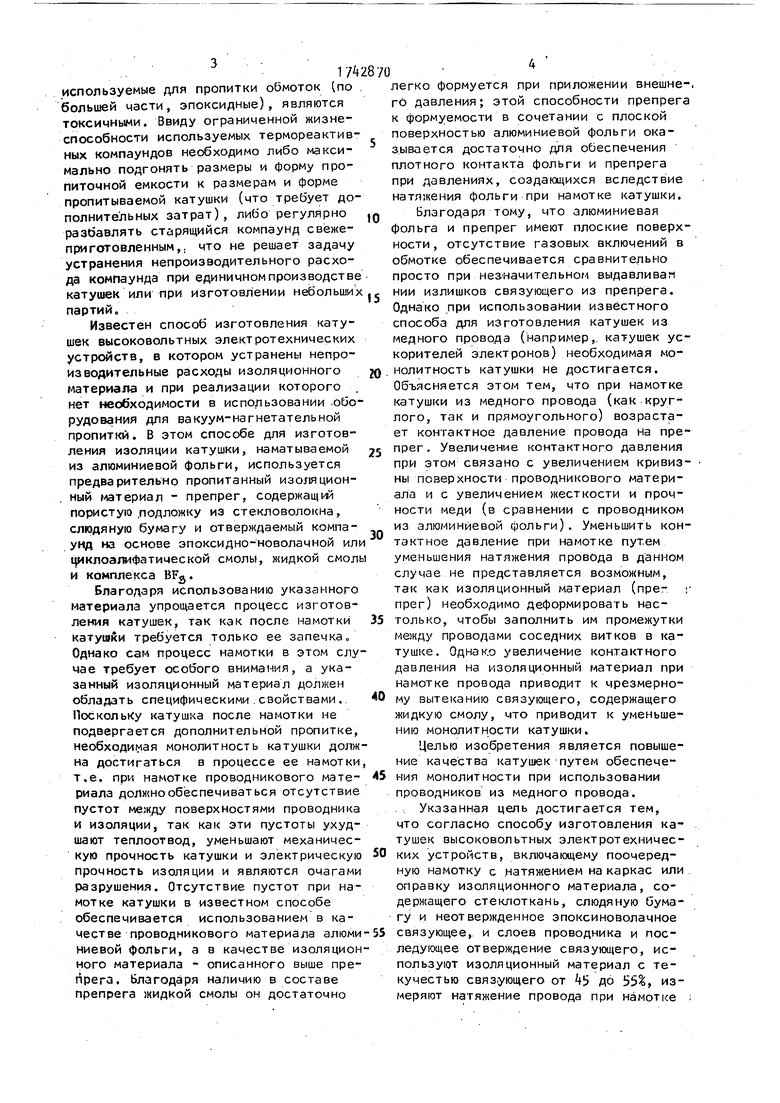

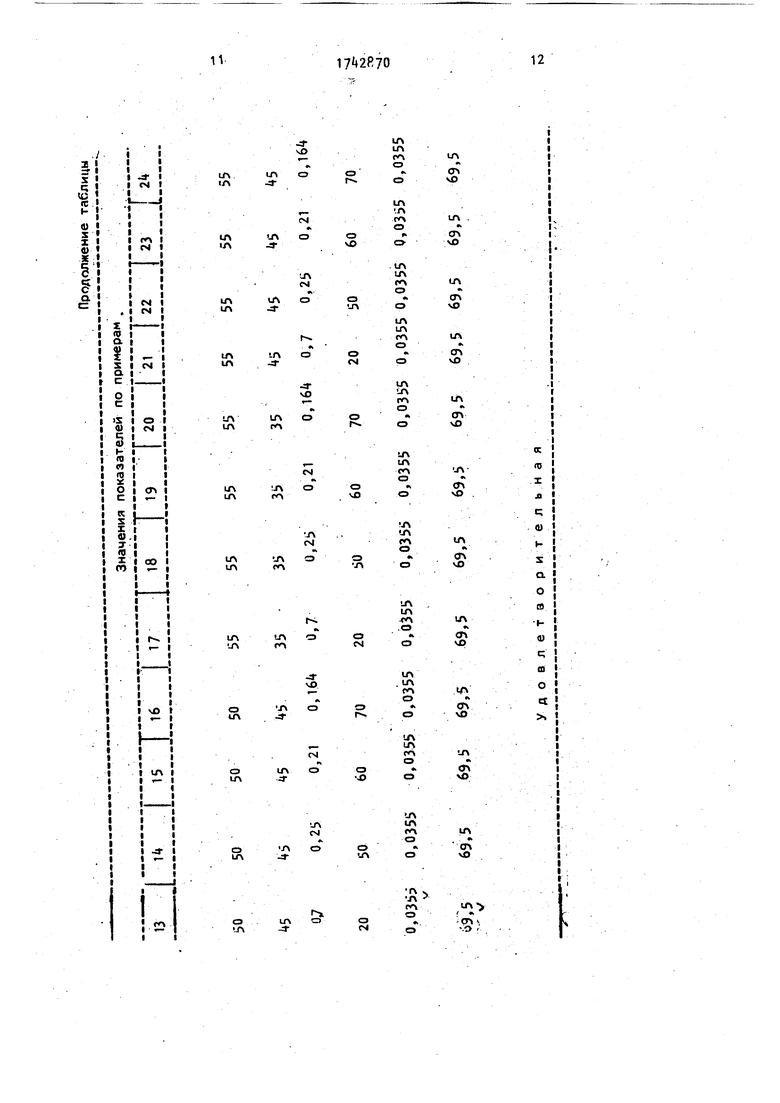

В таблице приведены значения характеристик.

В качестве изоляционного материала во асех случаях используется стек- лослюдяной материал марки ЛОЭН-526-Т ., состоящий из стекло- ткани толщиной 40 мкм марки 34-46 или 34/1-46II и слюдяной бумаги СБ-6Ь или СЬ-85, пропитанных эпоксиноволач- }ным лаком ЭП-9150 ТУ16-504.Ор4-84. Содержание связующего в материале 35 - 45%.

i

Текучесть связующего в материале 4; - 5Ь% Этот показатель определяется по ГОСТ 26103-84 путем кратковременного горячего прессования стопки ма- 5 териала между нагретыми до 1бО+3°С плитами пресса в течение 5-6 мин при давлении 1,0 МПа. После прессования образец охлаждают до температуры окружающей среды, освобождают от вытекшей смолы и взвешивают. Текучесть Т связующего в процентах определяют по формуле

т

пц - wz

НО

5

Q

5

С

S

где т,, и т2 - масса образца соответственно до и после прессования, rj

с - массовая доля связующего в материале, %. Натяжение изоляционного материала при намотке 0,8-1,5 кгс/см ширины.

Между слоями витков наносили слоя материала. Далее на изоляционный материал наматывали ряд витков из изолированного медного провода ПЭТВ-2 диаметром 0,355 мм с натяжением F, разным 0,7-0,164 кгс. При этом перед наложением провода поверхность изоляционного материала нагревали инфракрасным излучателем. Намотанную катушку бандажировали технологической тер- моусажизающейся тканой лентой 6 из лавсанового золокна для уплотнения слоев изоляционного материала 2, расположенного над последним (верхним) слоем провода 3. Между наружными слоями изоляционного материала 2 и термо- усаживающейся лентой 6 могут быть раз17 428 0

мещены эластичные прокладки 7, например, из кремнийорганической резины. Затем катушку подвергают нагреву в течение 1-2 ч до 150-1бО°С и выдерживают при этой температуре 8-10 ч. После охлаждения катушки до 50-60°С производят ,разборку, технологической оснастки и снимают технологическую термоусаживающуюся ленту 6 и прокладки 7.

По каждому варианту технологическо го режима изготавливалось не менее трех катушек; монолитность оценивалась по значениям электрической прочности изоляции катушек. Значения электрической прочности изоляции катушек определяли путем приложения к катушкам испытательного синусоидального напряжения с частотой fiOO Гц ступенями с выдержкой на каждой ступени в течение определенного времени. Кроме того, качество катушек может i быть оценено по значениям потерь на резонансной частоте. Результаты изготовления катушек ускорителей элект-1 ронов показывают,что при изготовлении катушек вытекание связующего из изоляции незначительно, а монолитность катушек высока. Благодаря этому катушки обладают высокими эксплуатационными свойствами.

8 ормула изобретения

5

Способ изготовления катушек высоковольтных электротехнических устройств, включающий поочередную намотку с натяжением на каркас или оправку слоев изоляционного материала, содержащего стеклоткань, слюдяную бумагу и неот- вержденное эпоксиноволачное связующее, и слоев проводника и последующее отверждение связующего, отличающийся тем, что, с целью повышения качества катушек путем оебспече- ния монолитности при использованииd проводников из медного провода, ис- :- пользуют изоляционный материал с текучестью связующего от Ц$ до ,измеряют натяжение провода при намотке и перед намоткой провода производят нагрев наматываемого изоляционного материала до температуры, значение которой определяют из соотношения

dD

5 tHar (4,,i5)2f,

где t

Harp

d D - F noзначение температуры на верхности материала, С; значение диаметра или ширины провода, см;, значение среднего диаметра катушки, см; значение натяжения провода,

КГС„

чО

Текучесть Т связующего в изоляционном материале, %45454545454545455050 5050 Массовая доля связующего в

материале, %35353535454545453535 3535 ,

Натяжение прово-

да F, кгс0,70,250,210,,70,250,21 0,164 0,70,25 0,21 0,164

Температура tHarp.- .

на поверхности g

материала,°С20506070205060 . 7020,5060-70-ч

Диаметр или ширина сечения d

провода, см0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,

Средний диаметр катушки

Jja +Daew.650+740 69,Ь 69,5 69,569,5 69,5 69,5 &Э,Ь 6д,5 69,: 69,5 69,5

ср 2 2

Оценка монолит-,/

ности готовой/ , -

катушкиУдовлетворительнаяо

13 in 15 J 16 | 17 I 18 | 19 I 20 | 21 22 | 23 2k

505050505555555555 555555

5 545 535353535 5

0,70,250,21 0,16 0,70,250,210,1бА 0,7 0,25 0,21 0,16

205060702050607020 5060705

N3 -О

0,035 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355 0,0355

V

о9,5 69,5 69,5 69,5 69,5 69,5 69,5 69,5 69,5 69,5 69,5 6g,5 -- v

Продолжение таблицы

«ям « w« «о « ..

Значения показателей по примерам ,

Удовлетворительная

X)OOOOOCJOx OOOOOQOQC5

QQIXXAJQDkJ

jOOCOOOOOO

| Патент ФРГ tf 3212060, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-23—Публикация

1989-11-21—Подача