Изобретение относится к грузоподъемным механизмам и может быть использовано в конструкции железнодорожных кранов.

Из описания изобретения к патенту RU №2342310 по кл. В66С 5/00, опубл. 27.12.2007, известно устройство автоматического выравнивания опорной платформы крана, содержащее поворотную кабину, платформу передвижного шасси, усилительный блок управления, датчики наклона, ориентированные в продольной и поперечной плоскостях платформы, панель управления, датчики контакта штоков с опорной поверхностью и гидравлические цилиндры.

Недостатком данного устройства является то, что выравнивание платформы в общем случае происходит в два этапа: сначала в поперечной плоскости, затем в продольной. Это увеличивает время выравнивания. В железнодорожных кранах с незначительными уклонами рельсового пути продольное выравнивание платформы вообще не требуется.

Из патента на полезную модель RU №94556 по кл. В66С 13/18, опубл. 27.05.2010, известен механизм системы выравнивания грузоподъемного крана, включающий раму платформы, опирающуюся на ходовые части, датчики наклона и гидроцилиндры, управляющие наклоном платформы. Это техническое решение выбрано в качестве прототипа.

Данное устройство обладает теми же недостатками, т.к. осуществляет выравнивание платформы в продольном и поперечном направлении.

Задачей предполагаемого изобретения является обеспечение выравнивания платформы железнодорожного крана в поперечном по отношению к оси пути направлении, т.к. при движении крана в кривой допускается перепад высот между соседними рельсами до 160 мм.

Указанный технический результат достигается тем, что в механизме системы выравнивания грузоподъемного крана, включающем раму платформы, опирающуюся на ходовые части, датчики наклона и гидроцилиндры, управляющие наклоном платформы, в отличие от прототипа, рама платформы опирается посредством клиновидных скользунов на ходовые части в виде железнодорожных тележек через промежуточные балки со скошенными краями в зоне скользунов, а гидроцилиндры выполнены двустороннего действия и закреплены в цапфах промежуточных балок с упором штоков в раму платформы, при этом промежуточные балки с возможностью поворота в горизонтальной плоскости шарнирно связаны с рамой платформы. Шарнирная связь промежуточных балок с рамой платформы осуществляется через тягу, которая одним концом шарнирно соединена с рамой платформы, а другим концом шарнирно связана с промежуточной балкой. Устройство также снабжено закрепленными на раме платформы стопорами, шток каждого из которых фиксирует положение каждой промежуточной балки в транспортном положении.

Такое выполнение предлагаемого устройства позволяет обеспечить автоматическое выравнивание платформы железнодорожного крана в поперечном по отношению к оси пути направлении при выполнении крановых операций и выключать систему выравнивания в транспортном положении.

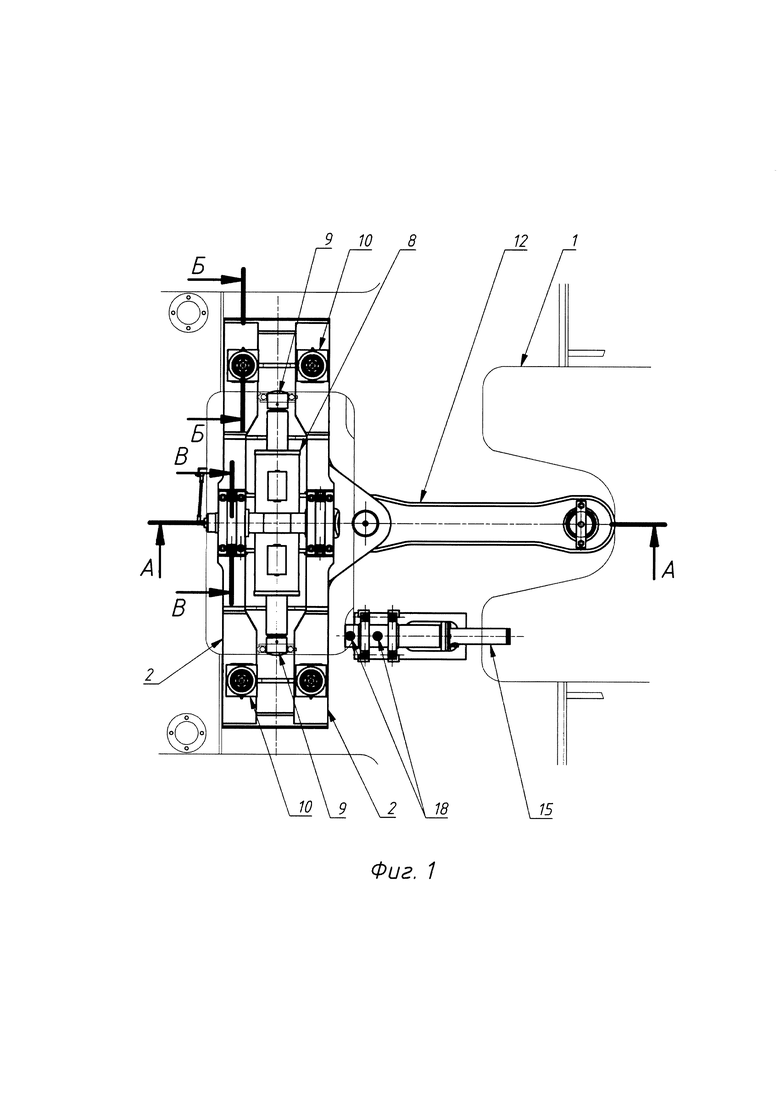

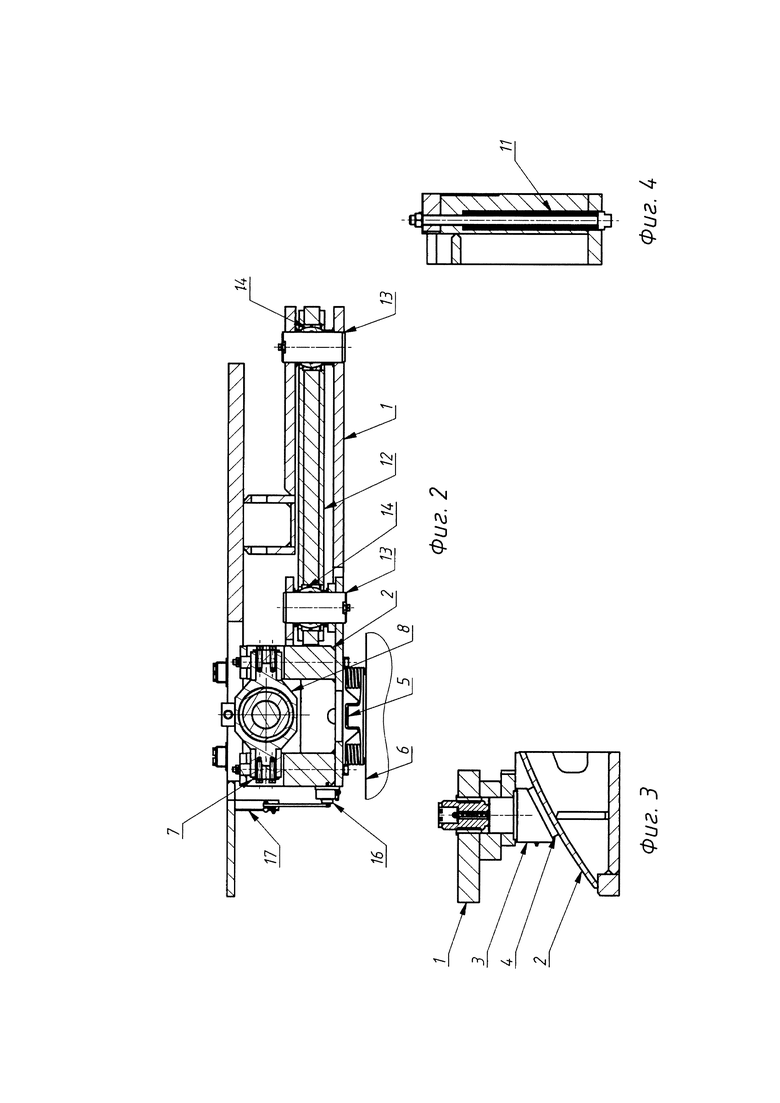

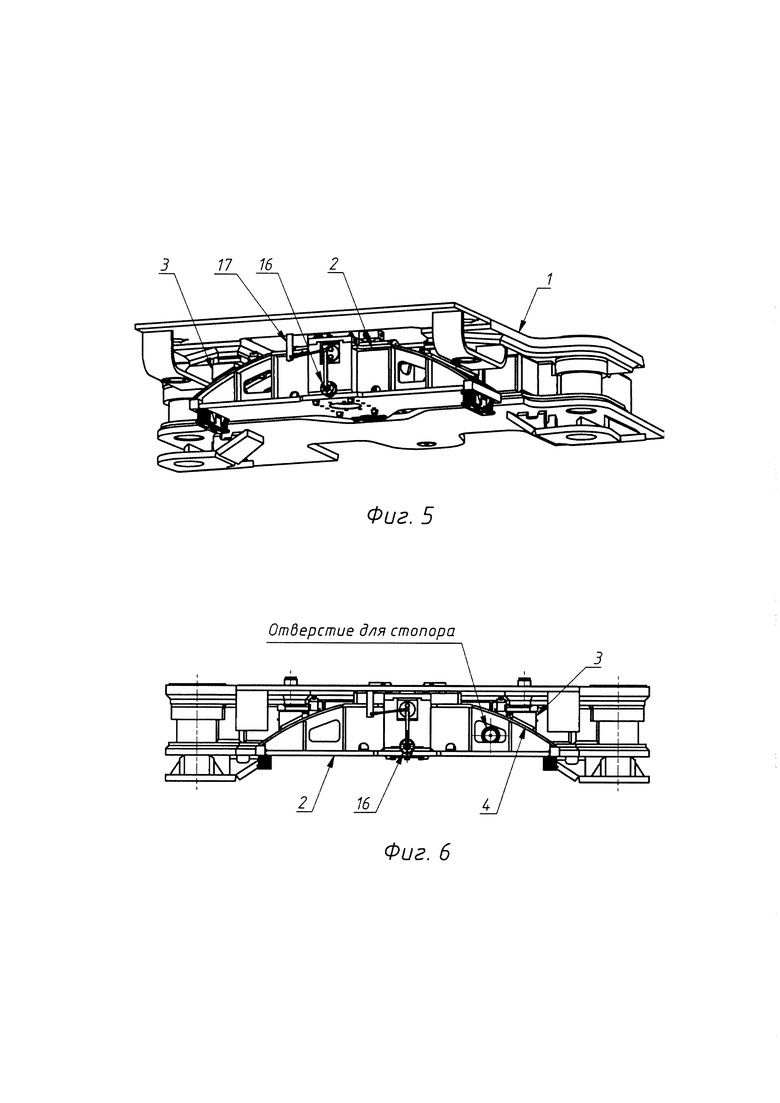

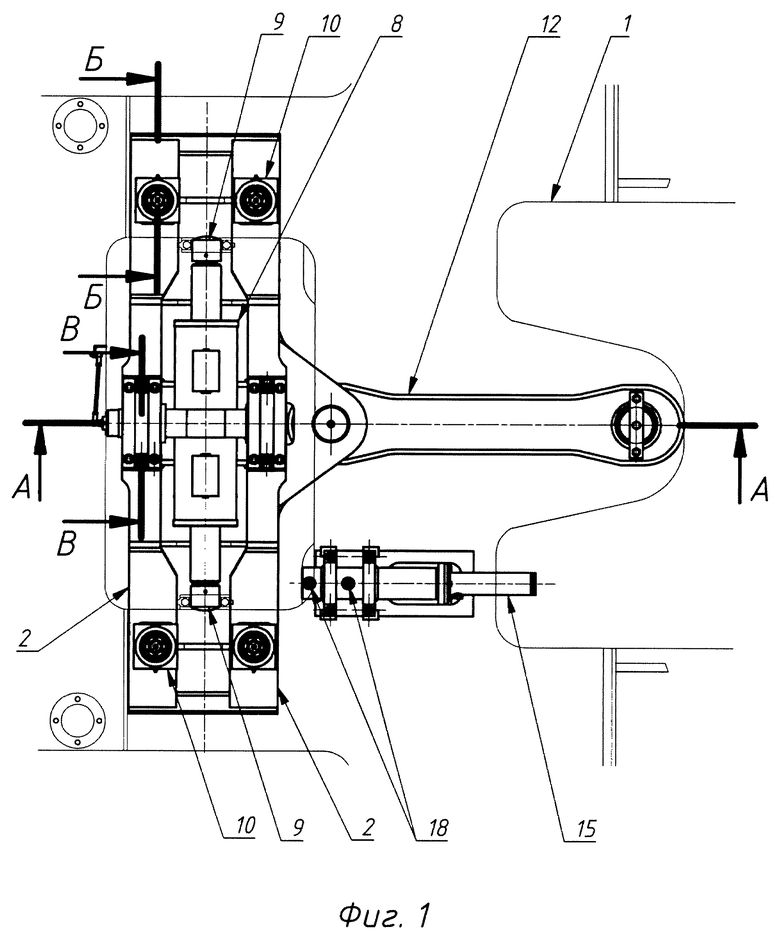

Заявляемое техническое решение поясняется чертежами, где: на фиг. 1 показан механизм системы выравнивания грузоподъемного крана, вид сверху; на фиг. 2 - разрез по А-А фиг. 1; на фиг. 3 - сечение по Б-Б фиг. 1; на фиг. 4 - сечение по В-В фиг. 1; на фиг. 5 - аксонометрическое изображение устройства; на фиг. 6 показана промежуточная балка с отверстием для стопора.

Механизм системы выравнивания грузоподъемного крана включает раму платформы 1, опирающуюся на ходовые части в виде железнодорожных тележек через промежуточные балки 2. На фиг. 1 показана только левая часть механизма системы выравнивания. Правая часть механизма выполнена симметрично показанной. Рама платформы 1 опирается своими клиновидными скользунами 3 на прокладки 4, закрепленные на скошенных краях промежуточных балок 2. Нижние части промежуточных балок 2 опираются через упругие скользуны 5 на рамы железнодорожных тележек 6. Цапфы 7 гидроцилиндров двустороннего действия 8 крепятся в корпусе промежуточных балок 2, а концы штоков через сферические гайки 9 упираются в консольные элементы 10 рамы платформы 1. Тарельчатая пружина 11 обеспечивает относительное перемещение корпуса гидроцилиндра 8 при перекосе тележек.

Промежуточные балки 2 с возможностью поворота в горизонтальной плоскости шарнирно связаны с рамой платформы 1 через тягу 12, которая одним концом шарнирно соединена с рамой платформы 1, а другим концом шарнирно связана с промежуточной балкой 2 с использованием в шарнирных узлах вертикальных осей 13 и сферических подшипников 14 для компенсации возможных перекосов.

На раме платформы 1 закреплены стопоры 15, шток каждого из которых фиксирует положение своей промежуточной балки 2 в транспортном положении.

В состав системы выравнивания входят также:

- два инклинометра, установленные непосредственно на рамах обеих тележек 6, предназначенные для измерения угла наклона тележки;

- инклинометр, установленный на раме платформы 1 крана, предназначенный для отображения угла наклона рамы;

- два потенциометра 16, установленных над каждой из тележек. Каждый потенциометр соединен посредством рычага и шпильки с кронштейном 17 платформы 1. Они служат для отслеживания изменения угла наклона тележки относительно платформы 1.

Система выравнивания имеет три режима работы: автоматический, ручной, аварийный.

В автоматическом режиме работы управление системой выравнивания осуществляется микропроцессорным модулем. При заходе крана в кривую происходит следующее: передняя тележка начинает наклоняться. Система получает информацию о перекосе тележки с инклинометра, установленного на раме тележки 6. В результате микропроцессорный модуль дает команду на перемещение штока цилиндра 8 системы выравнивания. Относительный угол наклона вычисляется на основании данных, полученных с потенциометра 16. В результате наклона тележек на определенный угол, рама платформы 1 удерживается в горизонтальном положении за счет контролируемого смещения промежуточной балки 2.

В ручном режиме управление наклоном тележек осуществляется посредством кнопок, расположенных на пульте управления оператора.

Аварийный режим системы выравнивания включается нажатием соответствующей кнопки. В результате управление системой выравнивания передается на пульт управления, расположенный на платформе 1 крана.

Датчики 18 фиксируют рабочее и транспортное положение системы выравнивания, и передают сигнал на блок индикации прибора безопасности.

При транспортировании крана в составе поезда штоки стопоров 15 должны быть зафиксированы в промежуточных балках 2 системы.

Данное устройство может быть изготовлено на машиностроительном заводе с использованием существующих конструкционных материалов, технологий и комплектующих изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕМЕЩЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1991 |

|

RU2017641C1 |

| Длиннобазовая железнодорожная вагон-платформа для перевозки крупнотоннажных контейнеров | 2020 |

|

RU2754932C1 |

| Шлюзовой кран для монтажа балочных пролетных строений железнодорожных мостов | 1981 |

|

SU977367A1 |

| МНОГООСНЫЙ ВАГОН | 2020 |

|

RU2758524C1 |

| СКОРОСТНОЙ ВАГОН-ПЛАТФОРМА ДЛЯ КРУПНОТОННАЖНЫХ КОНТЕЙНЕРОВ | 2021 |

|

RU2770231C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ПЛАТФОРМА | 1996 |

|

RU2108933C1 |

| Опора подъемного крана | 1987 |

|

SU1565805A1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2573100C1 |

| Вагон-самосвал сочлененной конструкции | 1990 |

|

SU1745589A1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ КРАН, ПРЕИМУЩЕСТВЕННО ДЛЯ ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 1998 |

|

RU2155155C1 |

Изобретение относится к грузоподъемным механизмам и может быть использовано в конструкции железнодорожных кранов. Механизм системы выравнивания грузоподъемного крана содержит раму платформы, опирающуюся на ходовые части, датчики наклона и гидроцилиндры, управляющие наклоном платформы, в котором рама платформы опирается посредством клиновидных скользунов на ходовые части в виде железнодорожных тележек через промежуточные балки со скошенными краями в зоне скользунов, а гидроцилиндры выполнены двустороннего действия и закреплены в цапфах промежуточных балок с упором штоков в раму платформы. Промежуточные балки с возможностью поворота в горизонтальной плоскости шарнирно связаны с рамой платформы. Достигается выравнивание платформы железнодорожного крана в поперечном по отношению к оси пути направлении. 2 з.п. ф-лы, 6 ил.

1. Механизм системы выравнивания грузоподъемного крана, включающий раму платформы, опирающуюся на ходовые части, датчики наклона и гидроцилиндры, управляющие наклоном платформы, отличающийся тем, что рама платформы опирается посредством клиновидных скользунов на ходовые части в виде железнодорожных тележек через промежуточные балки со скошенными краями в зоне скользунов, а гидроцилиндры выполнены двустороннего действия и закреплены в цапфах промежуточных балок с упором штоков в раму платформы, при этом промежуточные балки с возможностью поворота в горизонтальной плоскости шарнирно связаны с рамой платформы.

2. Механизм системы выравнивания грузоподъемного крана по п. 1, отличающийся тем, что шарнирная связь промежуточных балок с рамой платформы осуществляется через тягу, которая одним концом шарнирно соединена с рамой платформы, а другим концом шарнирно связана с промежуточной балкой.

3. Механизм системы выравнивания грузоподъемного крана по п. 1, отличающийся тем, что он снабжен закрепленными на раме платформы стопорами, шток каждого из которых фиксирует положение каждой промежуточной балки в транспортном положении.

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ КОНТЕЙНЕРА | 2013 |

|

RU2644568C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ПЛАТФОРМ АЭРОДРОМНЫХ ГРУЗОПОДЪЕМНЫХ МЕХАНИЗМОВ | 2014 |

|

RU2565854C1 |

| KR 2013096069 A, 29.08.2013 | |||

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ САМОХОДНЫХ ПОДЪЕМНО-ТРАНСПОРТНЫХ МАШИН | 2007 |

|

RU2342311C1 |

Авторы

Даты

2021-11-12—Публикация

2021-04-21—Подача