Изобретение относится к способу определения толщины покрытий. В частности, с использованием атомно-эмиссионной спектрометрии.

Известен гравиметрический метод контроля толщины покрытий. Метод основан на определении массы покрытия взвешиванием деталей на аналитических весах до и после нанесения покрытия или до и после растворения покрытия и/или основного металла. Покрытие снимают погружением в соответствующий раствор (соляная кислота, серная кислота, ангидрид хромовый и прочие). Метод применяют для определения средней толщины однослойных покрытий с известной плотностью на деталях, массу которых можно определить взвешиванием на аналитических весах с классом точности не ниже II. Относительная погрешность метода ± 10% (ГОСТ 9.302-88). Недостатком способа является длительная и сложная подготовка исследуемых проб, применение химических реагентов и лабораторной посуды.

Известен метод струи, основанный на растворении покрытия под действием струи раствора, вытекающей с определенной скоростью. Метод применяют для однослойных и многослойных покрытий (послойно) на поверхностях, обеспечивающих стекание растворов. Для предотвращения растекания раствора поверхность детали допускается изолировать любым химически стойким материалом (ГОСТ 9.302-88). Недостатками способа являются применение значительного количества химических реагентов и лабораторной посуды на этапе подготовки проб и этапе проведения анализа; невысокая чувствительность способа; невозможность автоматизации процесса анализа.

Наиболее близким аналогом, принятым за прототип, является метод оптической спектрометрии с тлеющим разрядом, включающий исследование образца материала с ровной поверхностью, имеющей линейный размер не меньше нескольких миллиметров, помещённого в генератор возбуждения спектра – лампу тлеющего разряда по Гримму, внутри лампы в полости анода возникает тлеющий разряд, в котором анализируемый образец выполняет функцию катода. Тяжелые ионы аргона из плазмы тлеющего разряда ускоряются электрическим полем по направлению к поверхности образца, на которую падают с большой энергией и выбивают из нее атомы, которые были первоначально связаны в кристаллической решетке образца. Эти атомы попадают в область плазмы с высокой концентрацией свободных электронов, где, особенно при столкновении с электронами, переводятся в возбужденное состояние. При переходе атомов из возбужденного в нормальное состояние они испускают излучение, характерное для каждого элемента. Суперпозиция излучения, генерированного всеми присутствующими атомами, приводит к получению эмиссионного спектра. Данный спектр подвергается анализу с помощью оптического спектрометра (Вейс З. Оптическая спектрометрия с тлеющим разрядом (GD-OES в анализе покрытий [текст]/З.Вейс //Аналитика и контроль. – 2000. – Т.4, № 3. – С. 232-243)). Недостатком способа является отсутствие аттестованных образцов материалов двухслойных покрытий с известными значениями толщины, химического состава и скорости распыления материала для различных видов покрытий, что может повлиять на точность измерений.

Задача изобретения заключается в разработке современного способа определения химического состава и толщины двухслойного покрытия, позволяющего без длительной и сложной подготовки проб, без применения горючих газов, в автоматизированном режиме получать информацию о толщине покрытия, а также об однородности распределения в нём химических элементов.

Решение поставленной задачи достигается в способе определения химического состава и толщины двухслойного гальванического покрытия на атомно-эмиссионном спектрометре, включающем в себя подготовку образцов для исследования, состоящую из шлифовки, полировки и нанесения на образцы гальванического покрытия, с дальнейшей подготовкой раствора и измерением содержания никеля и меди в полученном растворе методом атомно-абсорбционной спектрометрии и построением градуировочных кривых по никелю и меди с использованием различных сплавов.

Методика определения химического состава и толщины двухслойного гальванического покрытия Ni-Cu на атомно-эмиссионном спектрометре

1. Аппаратура и материалы.

Атомно-эмиссионный спектрометр LECO GDS 850A.

Аналитические весы – ME 204.

Пруток из стали марки 20.

Спектрометр PinAAcle 900F.

2. Подготовка к испытанию

2.1 Подготовка атомно-эмиссионного спектрометра к работе и выбор условий измерения.

Подготовка спектрометра к работе, его включение и выведение на рабочий режим осуществляется в соответствии с руководством по эксплуатации, прилагаемым к прибору.

Подготовка образцов для исследований.

Стальные цилиндры вырезали из прутка марки 20, диаметром 40 мм, высотой 10 мм, отшлифовали, отполировали, нарезали резьбу и нанесли гальваническое покрытие Ni-Cu.

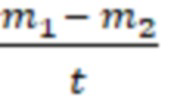

Для равномерности нанесения покрытий и исключения концевых эффектов цилиндры закреплялись стальными винтами на стальной пластине по принципу наиболее плотной упаковки (пчелиные соты). Всего было закреплено 19 цилиндров, из них 12, находящихся на периферии, обозначенные буквой «К», уменьшали концевые эффекты и обеспечивали равномерность нанесения покрытий на 7 внутренних цилиндров, обозначенных буквой «С», которые затем использовались в качестве градуировочных образцов для построения калибровочной кривой при градуировке спектрометра (фиг.1).

3. Проведение измерений

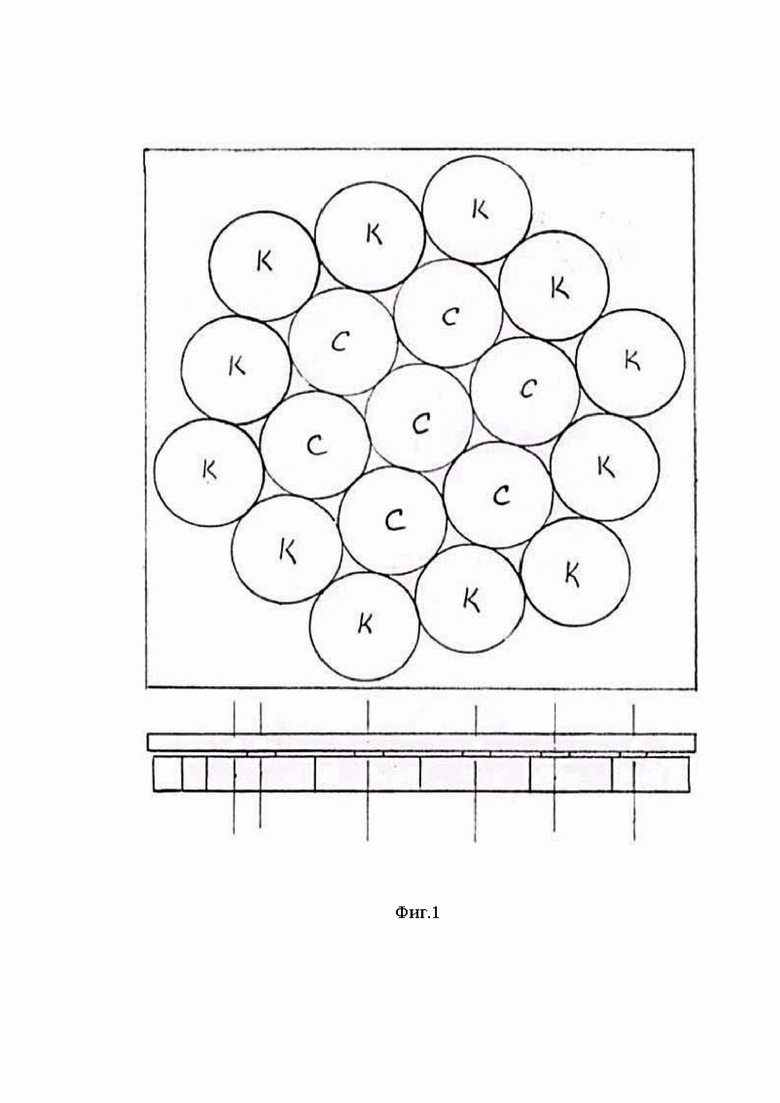

Для определения толщины покрытий, необходимых для калибровки спектрометра LECO три цилиндра были механически отшлифованы с задней и боковой поверхности и разрезаны на 4 неравные части (фиг. 2).

Площадь поверхности разрезанных частей была рассчитана с помощью MS Excel как площадь сектора и трапеций, соответственно.

Для определения толщины покрытия малые отрезанные части цилиндров помещали на подложке в смесь кислот – 20 мл концентрированной уксусной кислоты и 20 мл концентрированной азотной кислоты, разбавленные водой до объема 100 мл – до полного растворения никель-медного покрытия, после чего подложку вынимали из раствора. Полученный раствор разбавляли следующим образом: 1 см3 раствора помещали в колбу вместимостью 50 см3, доводили водой до метки, перемешивали, затем 10 см3 полученного раствора помещали в колбу 25 см3, доводили водой до метки, перемешивали. Содержание никеля и меди в полученном растворе измеряли методом атомно-абсорбционной спектрометрии на спектрометре PinAAcle 900F, предварительно отградуированном по этим элементам с применением чистых растворов.

По данным измерений, полученным с помощью атомно-абсорбционной спектрометрии, вычисляли массу никеля и меди в покрытии; используя известные значения удельной массы никеля и меди, а также рассчитанные значения площади покрытия определили толщину никелевого и медного покрытия. Результаты определения толщины покрытий Ni-Cu представлены в таблице 1.

Таблица 1

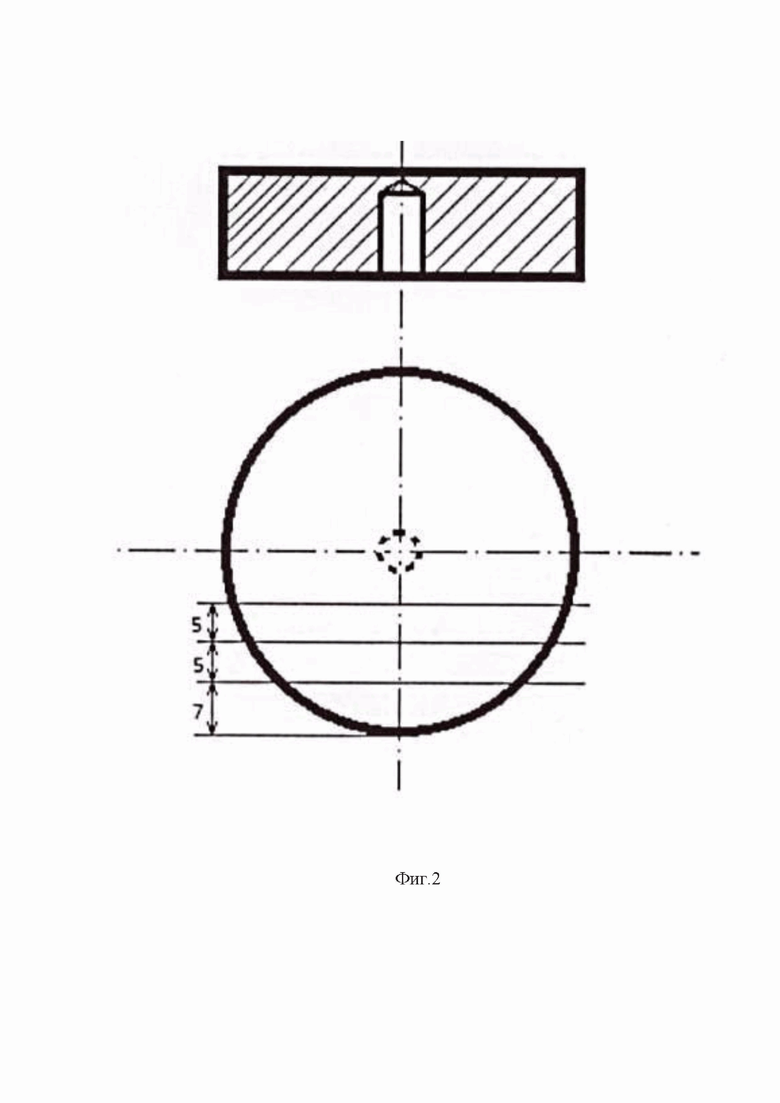

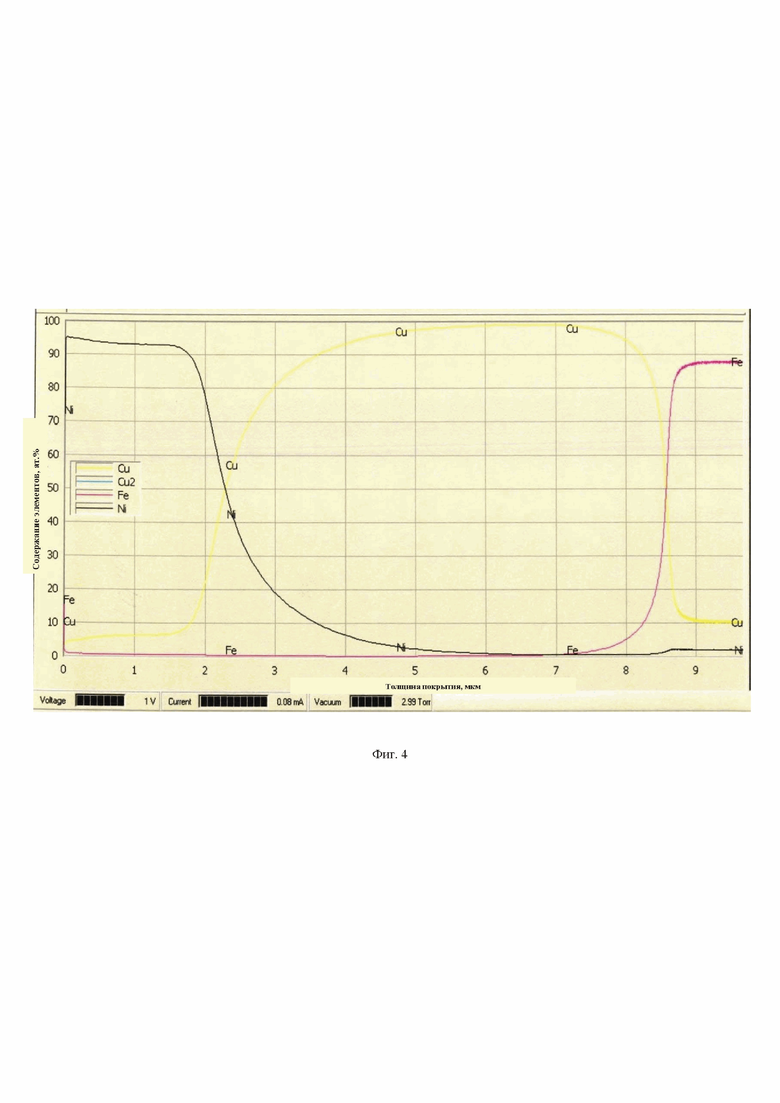

Для достоверного определения толщины покрытия необходимо подобрать режим тлеющего разряда так, чтобы покрытия полностью испарились с поверхности образца, и не возникло повторного осаждения никеля и меди обратно на поверхность (фиг. 3). Был подобран режим тлеющего разряда: U = 1200 В, I = 50 мА, t = 150 сек: отсутствуют повторные пики, области перехода между различными материалами покрытий минимальны по толщине (фиг. 4).

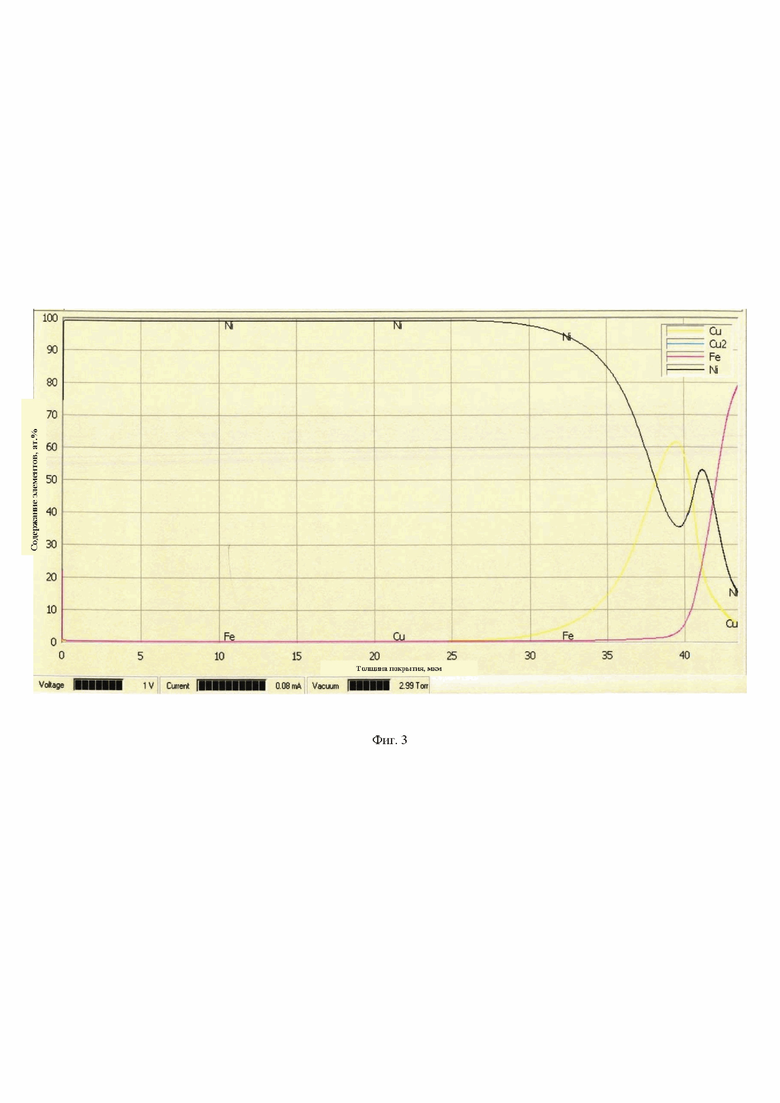

Поскольку метод атомно-эмиссионного анализа является относительным, то необходимо провести градуировку спектрометра по толщине и составу. Градуировка по составу предполагает построение градуировочных графиков по никелю и меди с применением образцов различных сплавов – чистая медь, латунь, бронза, сплав 36НХТЮ, чистый никель. Для определения толщины покрытия необходим коэффициент или скорость катодного распыления SR никеля и меди в тлеющем разряде. Скорость распыления SR была определена весовым методом: предварительно образцы были взвешены на аналитических весах с точностью ±0,00001г, далее было проведено десять измерений на спектрометре при указанных ранее значениях напряжения, силы тока и времени, затем образец повторно взвешивался. Зная потерю массы, время измерения, количество измерений была вычислена скорость катодного распыления SR по формуле:

SR =  [

[

Результаты значений скоростей катодного распыления SR для градуировочных образцов представлены в Таблице 2. Скорость катодного распыления SR Fe, мкг/с взята в качестве репера.

Таблица 2

после

прожига

m2, г

массы

m1-m2, г

SR, мкг/с

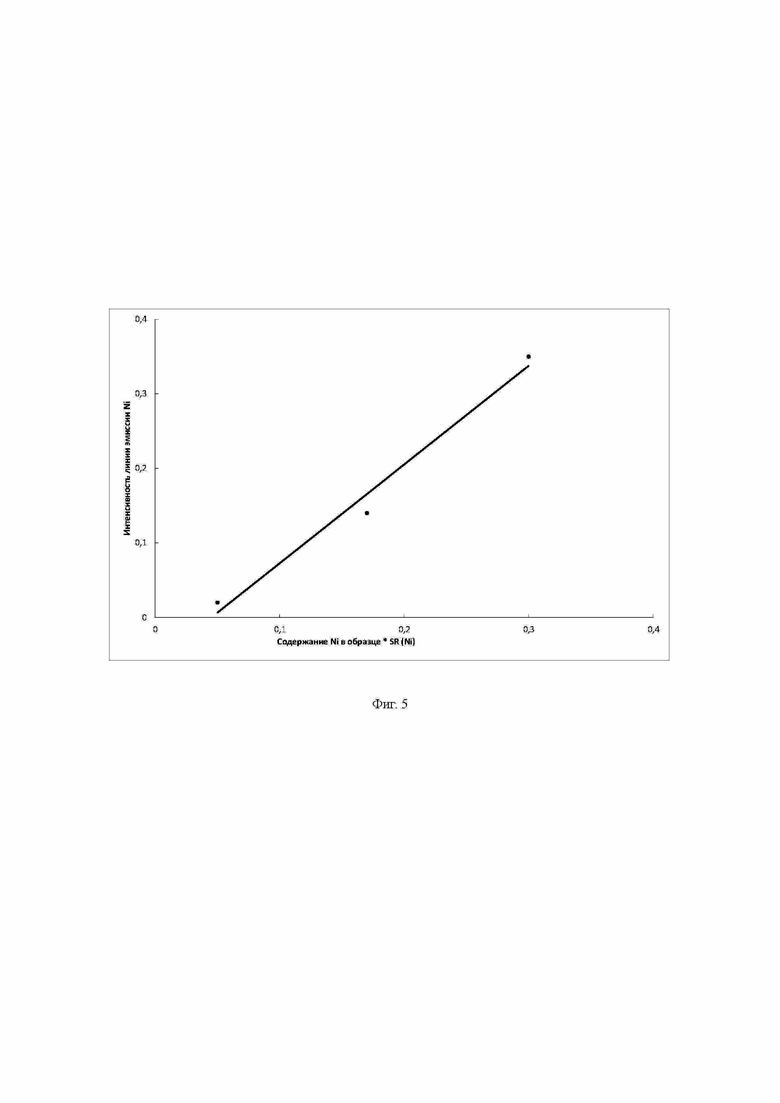

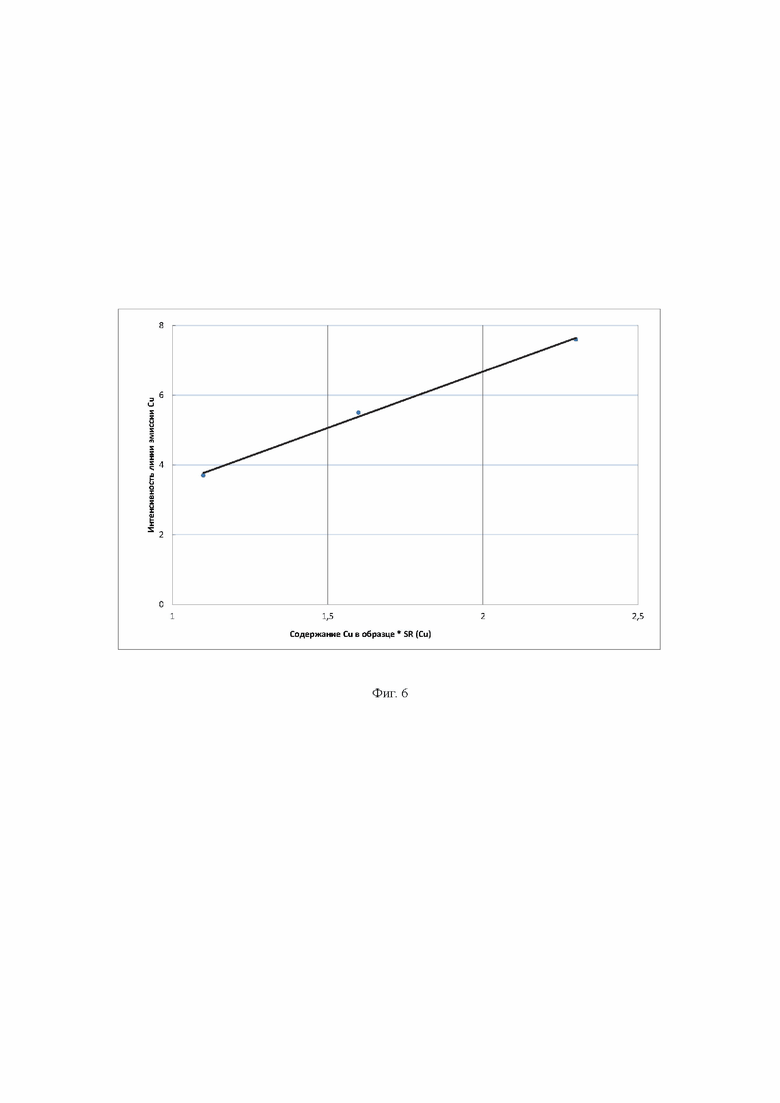

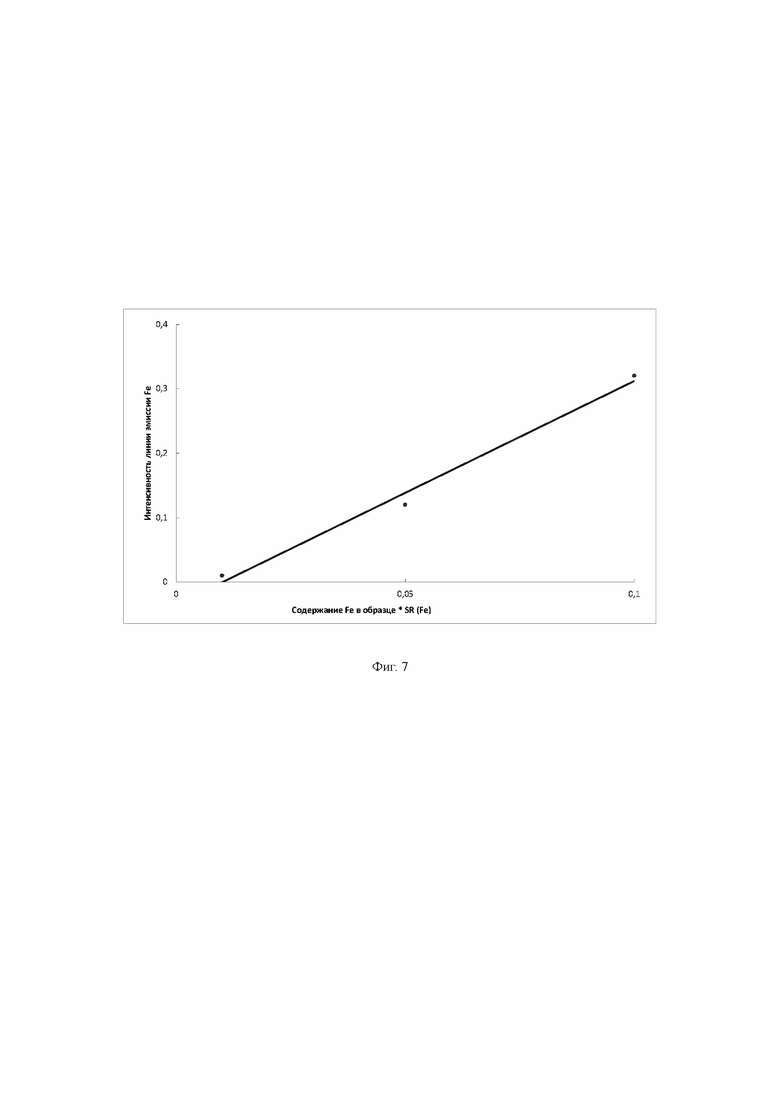

Получены градуировочные кривые для никеля, меди, по которым проводились измерения толщины покрытия образцов на спектрометре LECO (фиг. 5, 6, 7).

Алгоритм определения толщины покрытия:

• Градуируем спектрометр по химическому составу.

• Измеряем образец двухслойного покрытия с известными значениями толщины.

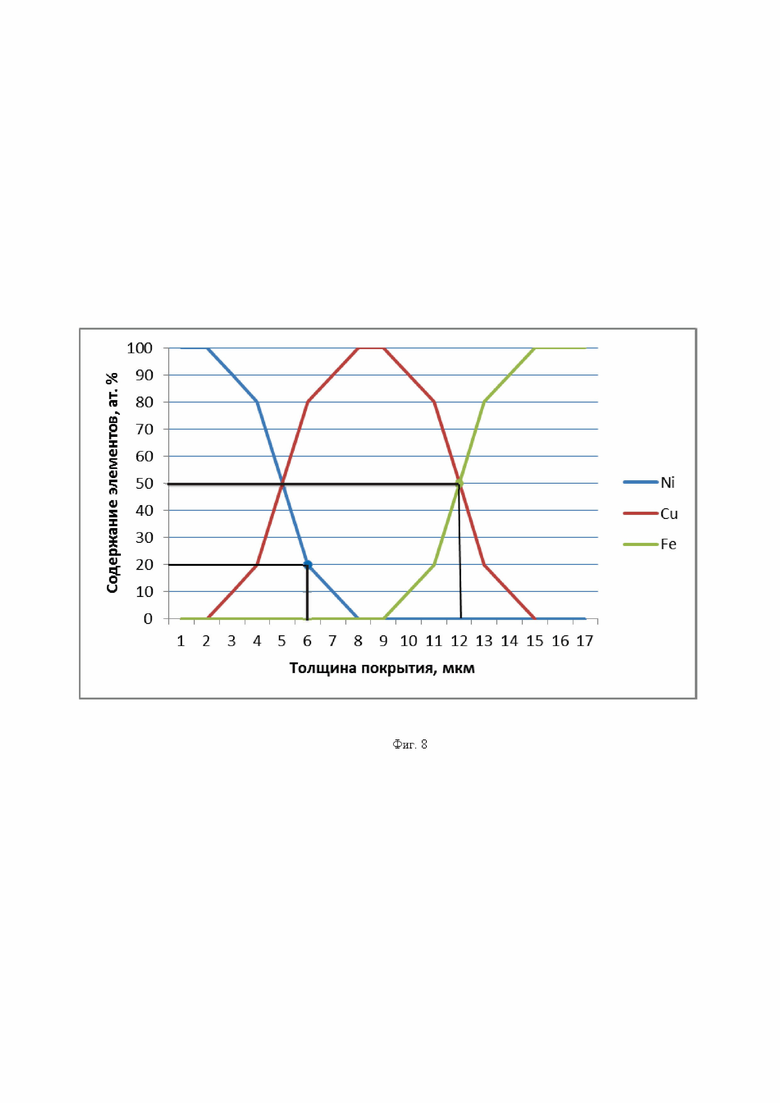

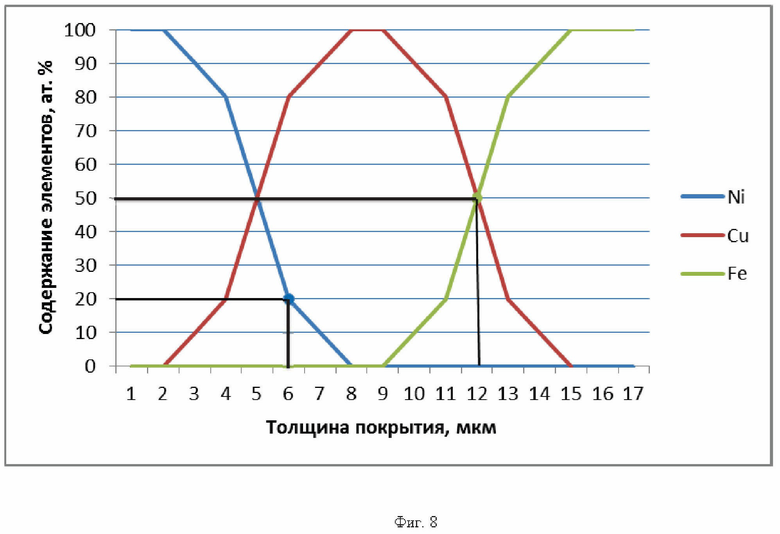

• Определяем значение толщины никелевого покрытия в точке содержания никеля – 20 ат. %.

• Определяем значение суммарной толщины медного и никелевого покрытий в точке пересечения кривых содержания железа и меди – 50 ат.% (фиг. 8).

• Рассчитываем калибровочный коэффициент e – отношение известного значения толщины покрытия на градуировочном образце к измеренному значению толщины медного покрытия tCu и никелевого покрытия tNi. Среднее значение между eCu eNi является калибровочным коэффициентом, значение которого вносится в поле «Calibration factor» меню «Method/depth settings».

Таблица 3 Значения толщины гальванического покрытия, полученные на атомно-эмиссионном спектрометре

образца

Полученные результаты свидетельствуют об эффективности применения метода атомно-эмиссионного спектрального анализа с тлеющим разрядом постоянного тока для определения толщины и состава двухслойных гальванических покрытий. Метод является экспрессным – время анализа не более 5 мин, расхождение результатов определения толщины и состава между атомно-эмиссионным и химическим методами не превышает 11%.

Полученные результаты измерения толщины и состава гальванических покрытий позволяют предположить успешное применение данного метода для определения характеристик других видов проводящих покрытий при использовании аналогичной схемы изготовления градуировочных образцов.

Изобретение относится к области измерительной техники и касается способа определения толщины двухслойного покрытия Ni-Cu методом атомно-эмиссионной спектрометрии. Способ включает в себя изготовление градуировочных образцов, нанесение на них гальванического покрытия, растворение покрытия градуировочных образцов в смеси кислот, измерение содержания никеля и меди в полученном растворе и измерение толщины покрытия градуировочных образцов на атомно-эмиссионном спектрометре. При измерении толщины двухслойного покрытия применяется режим тлеющего разряда: U = 1200 В, I = 50 мА, t = 150 сек. Градуировка по составу включает в себя построение градуировочных графиков по никелю и меди с применением образцов различных сплавов с последующим измерением толщины двухслойного покрытия градуировочных образцов и расчетом калибровочного коэффициента. Технический результат заключается в упрощении способа, сокращении времени анализа и повышении точности измерений. 8 ил., 3 табл.

Способ определения толщины двухслойного покрытия Ni-Cu методом атомно-эмиссионной спектрометрии, включающий изготовление градуировочных образцов и нанесение на них гальванического покрытия, растворение покрытия градуировочных образцов в смеси кислот, измерение содержания никеля и меди в полученном растворе, измерение толщины покрытия градуировочных образцов на атомно-эмиссионном спектрометре, отличающийся тем, что при данном способе измерения толщины двухслойного покрытия образцов применяется режим тлеющего разряда: U = 1200 В, I = 50 мА, t = 150 сек, причем градуировка по составу предполагает построение градуировочных графиков по никелю и меди с применением образцов различных сплавов с последующим измерением толщины двухслойного покрытия градуировочных образцов и расчетом калибровочного коэффициента.

| Зденек Вейс "Оптическая спектрометрия с тлеющим разрядом (GD-OES) в анализе покрытий", АНАЛИТИКА И КОНТРОЛЬ, т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| А.Л | |||

| Чичерская, А.А | |||

| Кухонный очаг со ступенчатой плитой и со змеевиком для подогревания воды | 1925 |

|

SU850A1 |

Авторы

Даты

2021-11-16—Публикация

2021-04-05—Подача