Область техники

[0001] Настоящее изобретение относится к листу анизотропной электротехнической стали, способу его изготовления и к отжиговому сепаратору.

Предпосылки изобретения

[0002] Лист анизотропной электротехнической стали представляет собой стальной лист, содержащий примерно 0,5-7 мас. % Si и имеет ориентировку кристаллов, отрегулированную для достижения ориентировки {110}<001> (ориентировки Госса). Для регулирования ориентировки кристаллов используется явление роста зерен при вторичной рекристаллизации.

[0003] Способ изготовления листа анизотропной электротехнической стали заключается в следующем: сляб нагревают и подвергают горячей прокатке с получением горячекатаного стального листа. Горячекатаный стальной лист отжигают по необходимости. Горячекатаный стальной лист подвергают травлению. Протравленный горячекатаный стальной лист подвергают холодной прокатке со степенью обжатия 80% или больше с получением холоднокатаного стального листа. Холоднокатаный стальной лист подвергают обезуглероживающему отжигу, вызывая первичную рекристаллизацию. подвергнутый обезуглероживающему отжигу холоднокатаный стальной лист подвергают окончательному отжигу, вызывая вторичную рекристаллизацию. В результате описанного выше процесса получают лист анизотропной электротехнической стали.

[0004] После вышеупомянутого обезуглероживающего отжига и перед окончательным отжигом поверхность холоднокатаного стального листа покрывают водной суспензией, содержащей отжиговый сепаратор с MgO в качестве основного компонента, и затем сушат (прокаливают). Холоднокатаный стальной лист с прокаленным отжиговым сепаратором на нем сматывают в рулон, а затем подвергают окончательному отжигу. Во время окончательного отжига MgO в отжиговом сепараторе и SiO2 во внутреннем оксидном слое, образовавшемся на поверхности холоднокатаного стального листа во время обезуглероживающего отжига, вступают в реакцию, в результате чего на поверхности образуется первичное покрытие, содержащее форстерит (Mg2SiO4) в качестве основного компонента.

[0005] После образования первичного покрытия на нем может быть сформировано, например, изоляционное покрытие (также называемое «вторичным покрытием»), состоящее из коллоидного кремнезема и фосфата. Первичное покрытие и изоляционное покрытие имеют меньший коэффициент теплового расширения, чем стальной лист. По этой причине первичное покрытие вместе с изоляционным покрытием придают натяжение стальному листу, уменьшая магнитные потери. Кроме того, первичное покрытие повышает адгезию изоляционного покрытия к стальному листу. Поэтому адгезия первичного покрытия к стальному листу предпочтительно является более высокой.

[0006] С другой стороны, уменьшение магнитных потерь в листе анизотропной электротехнической стали эффективно для повышения магнитной индукции и снижения гистерезисных потерь. Эффективным способом повышения магнитной индукции листа анизотропной электротехнической стали является регулирование ориентировки кристаллов стального листа-основы до достижения ориентировки Госса. Методы улучшения интеграции в ориентировку Госса также описаны в патентных документах 1-3. В решениях, описанных в патентных документах 1-3, в стальной лист добавляют элементы, улучшающие магнитные свойства, которые усиливают действие ингибиторов (Sn, Sb, Bi, Te, Pb, Se и т.д.). Благодаря этому повышается интеграция в ориентировку Госса и может быть повышена магнитная индукция.

[0007] Однако, если стальной лист содержит элементы, улучшающие магнитные свойства, части первичного покрытия будут агрегироваться, граница раздела между стальным листом и первичным покрытием будет легко уплощаться, и адгезия первичного покрытия к стальному листу ухудшится.

[0008] Методы повышения адгезии первичного покрытия к стальному листу описаны в патентных документах 4 и 5. В патентном документе 4 описано добавление Ce, La и т.п. в отжиговый сепаратор, чтобы получить первичное покрытие, содержащее Ce, La и т.п., с основной массой от 0,001 до 1000 мг/м2 на каждую сторону. Кроме того, в патентном документе 5 описывается управление удельной площадью поверхности MgO как основного компонента отжигового сепаратора и добавление одного или нескольких соединений Ca, Sr и Ba в отжиговый сепаратор для улучшения свойств покрытия.

Список цитирования

Патентная литература

[0009] Патентный документ 1: публикация японской нерассмотренной патентной заявки No. 6-88171

Патентный документ 2: публикация японской нерассмотренной патентной заявки No. 8-269552

Патентный документ 3: публикация японской нерассмотренной патентной заявки No. 2005-290446

Патентный документ 4: публикация японской нерассмотренной патентной заявки No. 2012-214902

Патентный документ 5: публикация японской нерассмотренной патентной заявки No. 11-302730

Сущность изобретения

Задача, решаемая изобретением

[0010] Авторы изобретения провели многократные углубленные исследования в целях улучшения характеристик листа анизотропной электротехнической стали. В результате было обнаружено, что в листе анизотропной электротехнической стали при повышении содержания Ce или La в отжиговом сепараторе, как описано в патентном документе 4, или при повышении содержания Ca, Sr или Ba в отжиговом сепараторе, как описано в патентном документе 5, улучшается адгезия покрытия листа анизотропной электротехнической стали, однако иногда ухудшаются магнитные свойства. Кроме того, было обнаружено, что на поверхности стального листа имеются участки с плохой адгезией покрытия и что требуется найти способ дополнительного улучшения адгезии покрытия.

[0011] Цель настоящего изобретения состоит в том, чтобы предложить лист анизотропной электротехнической стали, обладающий сниженным падением адгезии покрытия, отличными магнитными свойствами и отличной адгезией первичного покрытия к стальному листу, и способ его изготовления, а также предложить отжиговый сепаратор.

Решение задачи

[0012] Настоящее изобретение заключается в следующем:

(1) Лист анизотропной электротехнической стали, включающий стальной лист-основу, имеющий химический состав, содержащий, в мас. %, C: 0,005% или меньше, Si: 2,5-4,5%, Mn: 0,050-1,000%, S и Se суммарно: 0,005% или меньше, раств. Al: 0,005% или меньше, и N: 0,005% или меньше, а остальное - Fe и примеси, и первичное покрытие с Mg2SiO4 в качестве основного компонента, образованное на поверхности стального листа-основы,

причем в листе анизотропной электротехнической стали

положение пика интенсивности излучения Al, полученное при проведении элементного анализа с помощью спектрометрии тлеющего разряда от поверхности первичного покрытия в направлении по толщине листа анизотропной электротехнической стали, находится в диапазоне 2,0-12,0 мкм от поверхности первичного покрытия в направлении по толщине,

сумма периметров оксидов Al в положении пика интенсивности излучения Al составляет 0,20-1,00 мкм/мкм2, и

числовая плотность оксидов Al составляет 0,02-0,20/мкм2.

[0013] (2) Способ изготовления листа анизотропной электротехнической стали по пункту (1), включающий:

процесс холодной прокатки горячекатаного стального листа, имеющего химический состав, содержащий, в мас. %: C: 0,100% или меньше, Si: 2,5-4,5%, Mn: 0,050-1,000%, S и Se суммарно: 0,002-0,050%, раств. Al: 0,005-0,050%, и N: 0,001-0,030%, а остальное - Fe и примеси, со степенью обжатия при холодной прокатке 80% или больше с получением холоднокатаного стального листа,

процесс обезуглероживающего отжига с проведением обезуглероживающего отжига холоднокатаного стального листа, и

процесс окончательного отжига с покрыванием поверхности холоднокатаного стального листа после обезуглероживающего отжига водной суспензией, содержащей отжиговый сепаратор с MgO в качестве основного компонента, сушкой водной суспензии на поверхности холоднокатаного стального листа в печи при 400-1000°C, затем окончательным отжигом холоднокатаного стального листа, причем

отжиговый сепаратор содержит MgO, по меньшей мере один из гидроксида, сульфата или карбоната Ca, Sr или Ba и по меньшей мере одно из соединения Ti, соединения Y, соединения La или соединения Ce,

гранулометрический состав MgO имеет содержание частиц с размером частицы 1,0 мкм или меньше от 20 до 30 мас. % и содержание частиц с размером частицы 10 мкм или больше от 2 до 5 мас. % по отношению к содержанию MgO,

гидроксид, сульфат или карбонат Ca, Sr или Ba содержится в диапазоне суммарного количества от 0,5 до 10,0 мас. % по отношению к содержанию MgO, и значение содержания гидроксида, сульфата или карбоната Ca по отношению к содержанию MgO, деленное на молекулярную массу гидроксида, сульфата или карбоната Ca, значение содержания гидроксида, сульфата или карбоната Sr по отношению к содержанию MgO, деленное на молекулярную массу гидроксида, сульфата или карбоната Sr, и значение содержания гидроксида, сульфата или карбоната Ba по отношению к содержанию MgO, деленное на молекулярную массу гидроксида, сульфата или карбоната Ba, соответственно обозначенные как [Ca], [Sr] и [Ba], удовлетворяют диапазону от 0,80 до 1,00 для X/([Ca]+[Sr]+[Ba]),

средний размер частиц гидроксида, сульфата или карбоната Ca, Sr или Ba составляет от 1,0 до 10,0 мкм, а отношение среднего размера частиц гидроксида, сульфата или карбоната Ca, Sr или Ba к медианному размеру MgO составляет от 0,8 до 2,5, и

содержание соединения Ti, соединения Y, соединения La или соединения Се составляет суммарно от 1,0 до 15,0 мас. % по отношению к содержанию MgO,

где X означает наибольшее значение среди [Ca], [Sr] или [Ba].

[0014] (3) Способ изготовления листа анизотропной электротехнической стали по пункту (2), в котором средний размер частиц гидроксида, сульфата или карбоната элемента с наибольшим содержанием среди гидроксида, сульфата или карбоната Са, Sr или Ba составляет от 1,0 до 10,0 мкм.

[0015] (4) Способ изготовления листа анизотропной электротехнической стали по пункту (2) или (3), в котором горячекатаный стальной лист содержит один или более из Sb, Sn и Cu в суммарном количестве 0,30 мас. % или меньше.

[0016] (5) Способ изготовления листа анизотропной электротехнической стали по любому из пунктов (2)-(4), в котором горячекатаный стальной лист содержит один или более из Bi, Te и Pb в суммарном количестве 0,0300 мас. %. или меньше.

[0017] (6) Отжиговый сепаратор, содержащий MgO в качестве основного компонента, причем

отжиговый сепаратор содержит по меньшей мере один из гидроксида, сульфата или карбоната Ca, Sr или Ba и по меньшей мере одно из соединения Ti, соединения Y, соединения La или соединения Ce,

гранулометрический состав MgO имеет содержание частиц с размером частицы 1,0 мкм или меньше от 20 до 30 мас. % и содержание частиц с размером частицы 10 мкм или больше от 2 до 5 мас. % по отношению к содержанию MgO,

гидроксид, сульфат или карбонат Ca, Sr или Ba содержится в диапазоне суммарного количества от 0,5 до 10,0 мас. % по отношению к содержанию MgO, и значение содержания гидроксида, сульфата или карбоната Ca по отношению к содержанию MgO, деленное на молекулярную массу гидроксида, сульфата или карбоната Ca, значение содержания гидроксида, сульфата или карбоната Sr по отношению к содержанию MgO, деленное на молекулярную массу гидроксида, сульфата или карбоната Sr, и значение содержания гидроксида, сульфата или карбоната Ba по отношению к содержанию MgO, деленное на молекулярную массу гидроксида, сульфата или карбоната Ba, обозначенные, соответственно, как [Ca], [Sr] и [Ba], удовлетворяют диапазону от 0,80 до 1,00 X/([Ca]+[Sr]+[Ba]),

средний размер частиц гидроксида, сульфата или карбоната Ca, Sr или Ba составляет от 1,0 до 10,0 мкм, а отношение среднего размера частиц гидроксида, сульфата или карбоната Ca, Sr или Ba к медианному размеру MgO составляет от 0,8 до 2,5, и

содержание соединения Ti, соединения Y, соединения La или соединения Се составляет суммарно от 1,0 до 15,0 мас. % по отношению к содержанию MgO,

где X означает наибольшее значение среди [Ca], [Sr] или [Ba].

[0018] (7) Отжиговый сепаратор по пункту (6), в котором средний размер частиц гидроксида, сульфата или карбоната элемента с наибольшим содержанием среди гидроксида, сульфата или карбоната Ca, Sr или Ba составляет от 1,0 до 10,0 мкм.

Выгодные эффекты изобретения

[0019] В соответствии с одним аспектом настоящего изобретения, при уменьшении размера соединения Ca, Sr или Ba, корни первичного покрытия формируются до того, как SiO2 во внутреннем оксидном слое агрегируется и укрупнится, и смогут развиться анкерные структуры на границе раздела первичного покрытия и стального листа. Соответственно, согласно одному аспекту настоящего изобретения, можно снизить падение адгезии покрытия в уровне техники и предложить лист анизотропной электротехнической стали с отличными магнитными свойствами и отличной адгезией первичного покрытия к стальному листу.

Описание вариантов осуществления

[0020] Далее настоящее изобретение будет описано наряду с его принципами. В следующем описании "%", касающийся химического состава, будет означать "мас. %", если не указано иное. Кроме того, если не указано иное, в отношении числовых значений A и B, выражение "от A до B" будет означать "A или больше и B или меньше". В данном выражении, если только числовому значению B придана единица измерения, эта единица также применяется и к числовому значению A.

1. Лист анизотропной электротехнической стали

[0021] Лист анизотропной электротехнической стали согласно одному аспекту настоящего изобретения снабжен стальным листом-основой и первичным покрытием, образованным на поверхности стального листа-основы и содержащим форстерит (Mg2SiO4) в качестве его основного компонента. На первичном покрытии, например, может иметься изоляционное покрытие, состоящее из коллоидного кремнезема и фосфата. Первичное покрытие и изоляционное покрытие оба имеют меньший коэффициент теплового расширения, чем стальной лист, поэтому стальному листу придается натяжение, что уменьшает магнитные потери. При низкой адгезии первичного покрытия вторичное покрытие будет отслаиваться от стального листа вместе с первичным покрытием, поэтому адгезия первичного покрытия к стальному листу предпочтительно является высокой. При этом под "основным компонентом" подразумевается компонент, содержащийся в количестве 50 мас. % или больше по отношению к определенному веществу. Этот основной компонент содержится в предпочтительном количестве 70 мас. % или больше, более предпочтительно 90 мас. % или больше, по отношению к определенному веществу.

1.1. Химический состав стального листа-основы

[0022] Стальной лист-основа, образующий лист анизотропной электротехнической стали согласно одному аспекту настоящего изобретения, содержит перечисленные ниже элементы. Следует отметить, что, как поясняется далее в разделе 2, стальной лист-основа изготавливается путем холодной прокатки, обезуглероживающего отжига и окончательного отжига горячекатаного стального листа, имеющего описанный далее химический состав. Сначала будут пояснены существенные элементы.

(1) C: 0,005% или меньше

[0023] Углерод (C) представляет собой элемент, эффективный для регулирования микроструктуры до завершения процесса обезуглероживающего отжига в производственном процессе. Однако, если содержание C превышает 0,005%, магнитные свойства готового продукта - листа анизотропной электротехнической стали ухудшаются. Поэтому содержание C составляет 0,005% или меньше, предпочтительно 0,003% или меньше. С другой стороны, предпочтительно более низкое содержание C, но даже при уменьшении содержания C до менее 0,0001% эффект регулирования микроструктуры насыщается и просто повышаются производственные затраты. Поэтому содержание C предпочтительно составляет 0,0001% или больше.

(2) Si: 2,5-4,5%

[0024] Кремний (Si) повышает электрическое сопротивление стали и снижает потери на вихревые токи. При содержании Si менее 2,5% эффект уменьшения потерь на вихревые токи не достигается в достаточной степени. С другой стороны, если содержание Si превышает 4,5%, ухудшается обрабатываемость стали в холодном состоянии. Поэтому содержание Si составляет от 2,5 до 4,5%. Содержание Si предпочтительно составляет 2,7% или больше, более предпочтительно 2,8% или больше. С другой стороны, содержание Si предпочтительно составляет 4,2% или меньше, более предпочтительно 4,0% или меньше.

(3) Mn: от 0,050 до 1,000%.

[0025] Марганец (Mn) связывается в производственном процессе с поясняемыми далее S и Se с образованием MnS и MnSe. Эти выделения действуют как ингибиторы (ингибиторы нормального роста кристаллов) и вызывают вторичную рекристаллизацию в стали. Кроме того, Mn повышает обрабатываемость стали в горячем состоянии. Если содержание Mn ниже 0,050%, эти эффекты не могут быть достигнуты в достаточной степени. С другой стороны, если содержание Mn превышает 1,000%, вторичная рекристаллизация не происходит и магнитные свойства стали ухудшаются. Поэтому содержание Mn составляет от 0,050 до 1,000%. Содержание Mn предпочтительно составляет 0,060% или больше, более предпочтительно 0,065% или больше. С другой стороны, содержание Mn предпочтительно составляет 0,400% или меньше, более предпочтительно 0,200% или меньше.

(4) S и Se суммарно: 0,005% или меньше.

[0026] Сера (S) и селен (Se) в производственном процессе связываются с Mn с образованием MnS и MnSe, действующих как ингибиторы. Однако, если содержания S и Se превышают в сумме 0,005%, из-за оставшихся ингибиторов будут ухудшаться магнитные свойства, и из-за сегрегации S и Se на листе анизотропной электротехнической стали иногда могут возникать поверхностные дефекты. Поэтому суммарное содержание S и Se составляет 0,005% или меньше. Суммарное содержание S и Se в листе анизотропной электротехнической стали предпочтительно должно быть как можно меньшим. Однако даже при уменьшении суммарного содержания S и Se в листе анизотропной электротехнической стали до менее 0,0001% просто возрастают производственные затраты. Поэтому суммарное содержание S и Se в листе анизотропной электротехнической стали предпочтительно составляет 0,0001% или больше.

(5) Раств. Al: 0,005% или меньше

[0027] Алюминий (Al) связывается с N в процессе изготовления листа анизотропной электротехнической стали с образованием AlN, действующего как ингибитор. Однако, если содержание раств. Al превышает 0,005%, ингибитор избыточно остается в стальном листе-основе, поэтому магнитные свойства ухудшаются. Поэтому содержание раств. Al составляет 0,005% или меньше. Содержание раств. Al предпочтительно составляет 0,004% или меньше, более предпочтительно 0,003% или меньше. Содержание раств. Al предпочтительно является как можно более низким. Однако даже при снижении содержания раств. Al до менее 0,0001% просто возрастают производственные затраты. Поэтому содержание раств. Al в листе анизотропной электротехнической стали предпочтительно составляет 0,0001% или больше. Следует отметить, что в настоящем описании "раств. Al" означает "растворимый в кислоте Al".

(6) N: 0,005% или меньше

[0028] Азот (N) связывается с Al в производственном процессе с образованием AlN, действующего как ингибитор. Однако, если содержание N превышает 0,005%, ингибитор избыточно остается в листе анизотропной электротехнической стали и магнитные свойства ухудшаются. Поэтому содержание N составляет 0,005% или меньше. Содержание N предпочтительно составляет 0,004% или меньше, более предпочтительно 0,003% или меньше. Содержание N предпочтительно является как можно меньшим. Однако даже при уменьшении содержания N до менее 0,0001% просто возрастают производственные затраты. Поэтому содержание N предпочтительно составляет 0,0001% или больше.

(7) Остальное: Fe и примеси

[0029] Остальное в химическом составе стального листа-основы анизотропной электротехнической стали согласно одному аспекту настоящего изобретения составляют Fe и примеси. При этом под "примесями" подразумеваются следующие элементы, которые поступают из руды, используемой в качестве сырья, лома или производственной среды и т.д. в процессе промышленного производства стального листа-основы и остаются в стали, не будучи удаленными из стали при окончательном отжиге (без очистки листа), и содержание которых в составе допускается, так как они не оказывают отрицательного влияния на свойства листа анизотропной электротехнической стали согласно одному аспекту настоящего изобретения.

[0030] В примесях в стальном листе-основе листа анизотропной электротехнической стали согласно одному аспекту настоящего изобретения общее содержание одного или более из Sn, Sb, Cu, Bi, Te и Pb составляет 0,03% или меньше. Все эти элементы повышают магнитную индукцию листа анизотропной электротехнической стали, но удаляются из стального листа-основы при окончательном отжиге, поэтому все они являются примесями. Как пояснялось выше, они содержатся в суммарном количестве 0,03% или меньше.

1.2. Первичное покрытие

(1) Химический состав

[0031] Лист анизотропной электротехнической стали согласно одному аспекту настоящего изобретения снабжен первичным покрытием. Первичное покрытие образовано на поверхности стального листа-основы. Основным компонентом первичного покрытия является форстерит (Mg2SiO4).

[0032] Первичное покрытие образуется в результате реакции во время окончательного отжига из SiO2 во внутреннем оксидном слое, образовавшемся на поверхности стального листа в процессе обезуглероживающего отжига, и MgO как основного компонента отжигового сепаратора, нанесенного и высушенного на стальном листе перед окончательным отжигом.

[0033] В одном аспекте настоящего изобретения во время изготовления листа анизотропной электротехнической стали используется отжиговый сепаратор, содержащий одно или более из соединения Ti, соединения Y, соединения La и соединения Ce и, кроме того, содержащий один или более из гидроксида, сульфата или карбоната Ca, Sr и Ba. Из-за этого магнитные свойства листа анизотропной электротехнической стали могут быть повышены, а также может быть повышена адгезия первичного покрытия.

(2) Положение пика интенсивности излучения Al по данным спектрометрии тлеющего разряда (GDS): в диапазоне 2,0-12,0 мкм от поверхности первичного покрытия в направлении по толщине.

[0034] Положение пика интенсивности излучения Al, полученное с помощью элементного анализа методом спектрометрии тлеющего разряда от поверхности первичного покрытия в направлении по толщине листа анизотропной электротехнической стали, находится в диапазоне от 2,0 до 12,0 мкм от поверхности первичного покрытия в направлении по толщине.

[0035] В листе анизотропной электротехнической стали на границе раздела между первичным покрытием и стальным листом (основным металлом) имеются анкерные структуры. Более конкретно, части первичного покрытия проникают внутрь стального листа от поверхности стального листа. Части первичного покрытия, которые проникают внутрь стального листа от поверхности стального листа, проявляют так называемый анкерный эффект и повышают адгезию первичного покрытия к стальному листу. Далее в этом описании части первичного покрытия, проникающие внутрь стального листа от поверхности стального листа, будут охарактеризованы как "корни первичного покрытия".

[0036] В тех областях, где корни первичного покрытия проникают внутрь стального листа, основной составляющей корней первичного покрытия является шпинель (MgAl2O4) - один из видов оксида алюминия. Пик интенсивности излучения Al, полученный при проведении элементного анализа методом спектрометрии тлеющего разряда, показывает положение, в котором присутствует шпинель.

[0037] Положение пика интенсивности излучения Al от поверхности первичного покрытия по глубине обозначается как "положение пика Al DAl" (мкм). Положение пика Al DAl менее 2,0 мкм означает, что шпинель образуется в неглубоком месте от поверхности стального листа, то есть корни первичного покрытия неглубокие. В этом случае адгезия первичного покрытия низкая. С другой стороны, положение пика Al DAl более 12,0 мкм означает, что корни первичного покрытия чрезмерно развиты. Эти корни первичного покрытия проникли в глубокие части внутри стального листа. В этом случае корни первичного покрытия препятствуют перемещению стенок доменов, и магнитные свойства ухудшаются.

[0038] При положении пика Al DAl от 2,0 до 12,0 мкм могут сохраняться отличные магнитные свойства и при этом может повышаться адгезия первичного покрытия. Предпочтительно, положение пика Al DAl составляет 3,0 мкм или больше, более предпочтительно 4,0 мкм или больше. С другой стороны, положение пика Al DAl предпочтительно составляет 11,0 мкм или меньше, более предпочтительно 10,0 мкм или меньше.

[0039] Положение пика Al DAl измеряется следующим способом. Для элементного анализа используется обычная спектрометрия тлеющего разряда (GDS). Более конкретно, пространство над поверхностью листа анизотропной электротехнической стали образует атмосфера аргона. К листу анизотропной электротехнической стали прикладывают напряжение, чтобы вызвать генерацию тлеющей плазмы, которая используется для распыления поверхностного слоя стального листа при его анализе в направлении по толщине. Al, содержащийся в поверхностном слое стального листа, идентифицируется на основе характерной для элемента длины волны спектра излучения, генерируемого при возбуждении атомов в тлеющей плазме. Далее, идентифицированная интенсивность излучения Al наносится на график в направлении по глубине. Положение пика Al DAl определяется по нанесенной на график интенсивности излучения Al.

[0040] Положение по глубине от поверхности первичного покрытия при элементном анализе рассчитывается на основе времени распыления. В частности, в стандартном образце заранее определяется соотношение между временем распыления и глубиной распыления (далее именуемое "результаты образца"). Результаты образца используются для преобразования времени распыления в глубину распыления. Преобразованная глубина распыления определяется как положение по глубине, определенное элементным анализом (анализом Al) (положение по глубине от поверхности первичного покрытия). При GDS в данном изобретении может использоваться коммерчески доступный прибор для анализа оптической эмиссии высокочастотного тлеющего разряда.

(3) Сумма периметров оксидов Al в положении пика интенсивности излучения Al: 0,20-1,00 мкм/мкм2.

[0041] В листе анизотропной электротехнической стали согласно одному аспекту настоящего изобретения сумма периметров оксидов Al в положении пика Al DAl составляет от 0,20 до 1,00 мкм/мкм2.

[0042] Как объяснялось выше, положение пика Al DAl соответствует частям корней первичного покрытия. В корнях первичного покрытия присутствуют большие количества алюмооксидной шпинели (MgAl2O4). Следовательно, сумма периметров оксидов Al в любой области положения пика Al DAl (например, в нижних частях меток тлеющего разряда) является индикатором, показывающим распространение корней первичного покрытия (шпинели).

[0043] Если сумма периметров оксидов Al меньше 0,20 мкм/мкм2, то корни первичного покрытия сформированы недостаточно. Поэтому адгезия первичного покрытия к стальному листу низка. С другой стороны, если же сумма периметров оксидов Al превышает 1,00 мкм/мкм2, корни первичного покрытия становятся чрезмерно развитыми и проникают в глубокие части внутрь стального листа, поэтому корни первичного покрытия препятствуют вторичной рекристаллизации и перемещению стенок доменов, и магнитные свойства ухудшаются. Поэтому сумма периметров оксидов Al составляет от 0,20 до 1,00 мкм/мкм2.

[0044] Сумма периметров оксидов Al предпочтительно составляет 0,25 мкм/мкм2 или больше, более предпочтительно 0,27 мкм/мкм2 или больше. С другой стороны, сумма периметров оксидов Al предпочтительно составляет 0,98 мкм/мкм2 или меньше, более предпочтительно 0,95 мкм/мкм2 или меньше.

[0045] Сумму периметров оксидов Al можно определить следующим способом: с помощью прибора для анализа оптической эмиссии тлеющего разряда создают тлеющий разряд до положения пика Al DAl. В метках разряда в положении пика Al DAl анализируют любую область 36 мкм × 50 мкм (область наблюдения) на наличие элементов с помощью энергодисперсионного рентгеновского спектрометра (EDS) и идентифицируют оксиды Al в области наблюдения. В частности, области, в которых интенсивность характеристических рентгеновских лучей O составляет 50% или больше по отношению к максимальной интенсивности характеристических рентгеновских лучей O в области наблюдения оксидов, идентифицируют как оксиды. Эти выявленные оксиды Al представляют собой главным образом шпинель. Кроме того, существует вероятность того, что они могут быть силикатами, содержащими различные щелочноземельные металлы и Al в высокой концентрации. По форме оксидов Al, идентифицированных в результатах анализа данных изображения EDS, вычисляют соответствующие периметры (мкм). На их основании находят сумму периметров оксидов Al (мкм) на единицу площади (мкм2) области наблюдения (единица измерения: мкм/мкм2). Таким образом, сумма периметров оксидов Al в настоящем раскрытии означает сумму периметров оксидов Al на единицу площади области наблюдения.

(4) Числовая плотность оксидов Al: 0,02-0,20/мкм2.

[0046] В листе анизотропной электротехнической стали согласно одному аспекту настоящего изобретения числовая плотность оксидов Al в положении пика Al DAl составляет от 0,02 до 0,20/мкм2.

[0047] Как объяснялось выше, положение пика Al DAl соответствует корням первичного покрытия. В корнях первичного покрытия присутствует большое количество алюмооксидной шпинели (MgAl2O4). Следовательно, если определить числовую плотность оксидов Al в любой области в положении пика Al DAl (например, нижние части меток тлеющего разряда) как числовую плотность оксидов Al ND, то числовая плотность оксидов Al ND становится индикатором, показывающим рассредоточенное состояние корней первичного покрытия (шпинели) в поверхностном слое стального листа. Если числовая плотность оксидов Al ND меньше 0,02/мкм2, корни первичного покрытия сформированы недостаточно, поэтому адгезия первичного покрытия к стальному листу низка. С другой стороны, если числовая плотность оксидов Al ND превышает 0,20/мкм2, корни первичного покрытия чрезмерно развиты и проникают в глубокие части внутри стального листа. Корни первичного покрытия препятствуют вторичной рекристаллизации и перемещению стенок доменов, ухудшая магнитные свойства. Поэтому числовая плотность оксидов Al ND составляет от 0,02 до 0,20/мкм2.

[0048] Числовая плотность оксидов Al ND предпочтительно составляет 0,025/мкм2 или больше. С другой стороны, числовая плотность оксидов Al ND предпочтительно составляет 0,18/мкм2 или меньше, более предпочтительно 0,15/мкм2 или меньше.

[0049] Числовую плотность оксидов Al ND можно определить следующим методом: с помощью прибора для анализа оптической эмиссии тлеющего разряда создают тлеющий разряд до положения пика Al DAl. Любую область 36 мкм × 50 мкм (область наблюдения) в метках разряда в положении пика Al DAl анализируют на наличие элементов с помощью энергодисперсионного рентгеновского спектрометра (EDS) и идентифицируют оксиды Al в области наблюдения.

[0050] В частности, область, в которой интенсивность характеристических рентгеновских лучей O составляет 50% или больше по отношению к максимальной интенсивности характеристических рентгеновских лучей O в области наблюдения, идентифицируют как оксид. В идентифицированных оксидных областях ту область, в которой интенсивность характеристических рентгеновских лучей Al составляет 30% или больше по отношению к максимальной интенсивности характеристических рентгеновских лучей Al в области наблюдения, идентифицируют как оксид Al. Идентифицированные оксиды Al представляют собой главным образом шпинель. Кроме того, существует вероятность, что они могут быть силикатами, содержащими различные щелочноземельные металлы и Al в высокой концентрации. Вычисляют количество идентифицированных оксидов Al и находят числовую плотность оксидов Al ND (/мкм2) как ND=число идентифицированных оксидов Al/площадь области наблюдения.

2. Способ изготовления листа анизотропной электротехнической стали.

[0051] Описанный выше лист анизотропной электротехнической стали может быть изготовлен, например, способом изготовления листа анизотропной электротехнической стали согласно одному аспекту настоящего изобретения. Способ изготовления согласно одному аспекту настоящего изобретения включает в себя процесс холодной прокатки, процесс обезуглероживания и процесс окончательного отжига. Эти процессы будут последовательно пояснены ниже.

(1) Процесс холодной прокатки

[0052] В процессе холодной прокатки горячекатаный стальной лист, имеющий химический состав, содержащий один или более из C: 0,100% или меньше, Si: 2,5-4,5%, Mn: 0,050-1,000%, S и Se суммарно: 0,002-0,050%, раств. Al: 0,005-0,050% и N: 0,001-0,030% в качестве существенных элементов, содержащий один или несколько из одного или более из Sb, Sn и Cu: суммарно 0,30% или меньше и одного или более из Bi, Te и Pb: суммарно 0,0300% или меньше в качестве необязательных элементов, а остальное - Fe и примеси, подвергают холодной прокатке со степенью обжатия 80% или больше с получением холоднокатаного стального листа. Далее поясняются причины ограничения химического состава горячекатаного стального листа.

(1-1) Химический состав горячекатаного стального листа

[0053] Сначала будут описаны существенные элементы.

(1-1-1) C: 0,100% или меньше

[0054] Если содержание C в горячекатаном стальном листе превышает 0,100%, увеличивается время, необходимое для обезуглероживающего отжига, возрастают производственные затраты, а также падает производительность. Поэтому содержание C в горячекатаном стальном листе составляет 0,100% или меньше. Содержание C в горячекатаном стальном листе предпочтительно составляет 0,080% или меньше, более предпочтительно 0,070% или меньше.

(1-1-2) Si: 2,5-4,5%

[0055] Как объяснялось в предыдущем разделе, касающемся химического состава листа анизотропной электротехнической стали, Si повышает электрическое сопротивление стали, но, если содержится в избытке, то ухудшается обрабатываемость в холодном состоянии. Если содержание Si составляет от 2,5 до 4,5%, то содержание Si в листе анизотропной электротехнической стали после процесса окончательного отжига становится от 2,5 до 4,5%.

(1-1-3) Mn: 0,050-1,000%

[0056] Как объяснялось в предыдущем разделе, касающемся химического состава листа анизотропной электротехнической стали, в процессе изготовления Mn связывается с S и Se с образованием выделений, действующих как ингибиторы. Mn также повышает обрабатываемость стали в горячем состоянии. Если содержание Mn в горячекатаном стальном листе составляет от 0,050 до 1,000%, то содержание Mn в листе анизотропной электротехнической стали после процесса окончательного отжига становится от 0,050 до 1,000%.

(1-1-4) S и Se суммарно: 0,002-0,050%

[0057] В процессе изготовления S и Se связываются с Mn с образованием MnS и MnSe. MnS и MnSe оба действуют как ингибиторы, необходимые для подавления роста кристаллических зерен во время вторичной рекристаллизации. Если суммарное содержание S и Se меньше 0,002%, то трудно получить эффект образования MnS и MnSe. С другой стороны, если суммарное содержание S и Se превышает 0,050%, в процессе изготовления не происходит вторичная рекристаллизация, и магнитные свойства стали ухудшаются. Поэтому суммарное содержание S и Se составляет от 0,002 до 0,050%. Суммарное содержание S и Se предпочтительно составляет 0,040% или меньше, более предпочтительно 0,030% или меньше.

(1-1-5) Раств. Al: 0,005-0,050%

[0058] В процессе изготовления Al связывается с N с образованием AlN. AlN действует как ингибитор. Если содержание раств. Al меньше 0,005%, то эффект связывания с N с образованием AlN не достигается. С другой стороны, если содержание раств. Al в горячекатаном стальном листе составляет более 0,050%, AlN укрупняется, что затрудняет его действие как ингибитора, так что иногда вторичная рекристаллизация не происходит. Поэтому содержание раств. Al в горячекатаном стальном листе составляет от 0,005 до 0,050%. Содержание раств. Al предпочтительно составляет 0,040% или меньше, более предпочтительно 0,030% или меньше. С другой стороны, содержание раств. Al предпочтительно составляет 0,010% или больше, более предпочтительно 0,020% или больше.

(1-1-6) N: 0,001-0,030%

[0059] В производственном процессе N связывается с Al, образуя AlN, действующий как ингибитор. Если содержание N меньше 0,001%, этот эффект не достигается. С другой стороны, если содержание N превышает 0,030%, AlN укрупняется, что затрудняет его действие как ингибитора, поэтому иногда вторичная рекристаллизация не происходит. Поэтому содержание N составляет от 0,001 до 0,030%. Содержание N предпочтительно составляет 0,012% или меньше, более предпочтительно 0,010% или меньше. С другой стороны, содержание N предпочтительно составляет 0,005% или больше, более предпочтительно 0,006% или больше.

[0060] Далее будут пояснены необязательные элементы.

(1-1-7) Один или более из Sb, Sn и Cu: суммарно 0,30% или меньше

[0061] Горячекатаный стальной лист может дополнительно содержать один или более из Sb, Sn и Cu в качестве необязательных элементов в суммарном количестве 0,30% или меньше. Sb, Sn и Cu все являются необязательными элементами, содержащимися по необходимости. При их наличии в составе Sb, Sn и Cu все повышают магнитную индукцию листа анизотропной электротехнической стали. Если Sb, Sn или Cu содержатся даже в небольшом количестве, магнитная индукция повышается. Однако, если суммарное содержание Sb, Sn и Cu превышает 0,30%, во время обезуглероживающего отжига становится трудно сформировать внутренний оксидный слой, во время окончательного отжига задерживается образование первичного покрытия, которое происходит при реакции MgO отжигового сепаратора с SiO2 внутреннего оксидного слоя, в результате ухудшается адгезия сформированного первичного покрытия. Поэтому суммарное содержание Sb, Sn и Cu составляет от 0,00 до 0,30%. Суммарное содержание Sb, Sn и Cu предпочтительно составляет 0,005% или больше, более предпочтительно 0,007% или больше. С другой стороны, суммарное содержание Sb, Sn и Cu предпочтительно составляет 0,25% или меньше, более предпочтительно 0,20% или меньше.

(1-1-8) Один или более из Bi, Te и Pb: суммарно 0,0300% или меньше

[0062] Горячекатаный стальной лист может дополнительно содержать один или более из Bi, Te и Pb в качестве необязательных элементов в суммарном количестве 0,0300% или меньше. Bi, Te и Pb все являются необязательными элементами и их присутствие в составе не является необходимым. Включение в состав одного или более из этих элементов может еще больше повысить магнитную индукцию листа анизотропной электротехнической стали. Однако, если суммарное содержание этих элементов превышает 0,0300%, во время окончательного отжига эти элементы сегрегируются на поверхности, и граница раздела между первичным покрытием и стальным листом становится уплощенной, в результате ухудшается адгезия первичного покрытия. Поэтому суммарное содержание одного или более из Bi, Te и Pb составляет от 0,0000 до 0,0300%. Суммарное содержание одного или более из Bi, Te и Pb предпочтительно составляет 0,0005% или больше, более предпочтительно 0,0010% или больше.

(1-1-9) Остальное: Fe и примеси

[0063] Остальное в химическом составе горячекатаного стального листа составляют Fe и примеси. При этом под "примесями" подразумеваются элементы, которые попадают из руды, используемой в качестве сырья, лома или производственной среды и т.п. при промышленном производстве горячекатаного стального листа, и содержание которых допускается в диапазоне, не оказывающем вредного влияния на свойства листа анизотропной электротехнической стали согласно одному аспекту настоящего изобретения.

(1-2) Способ изготовления горячекатаного стального листа.

[0064] Горячекатаный стальной лист, имеющий вышеуказанный химический состав, изготавливают известным способом. Один из примеров способа изготовления горячекатаного стального листа заключается в следующем. Подготавливают сляб, имеющий такой же химический состав, как вышеупомянутый горячекатаный стальной лист. Сляб получают посредством известных процесса рафинирования и процесса литья. Сляб нагревают. Температура нагрева сляба составляет, например, свыше 1280°C до 1350°C или меньше. Нагретый сляб подвергают горячей прокатке для получения горячекатаного стального листа.

(1-3) Условия холодной прокатки

[0065] Приготовленный горячекатаный стальной лист подвергают холодной прокатке для получения холоднокатаного стального листа для стального листа-основы. Холодную прокатку можно проводить однократно или же можно проводить многократно. При многократной холодной прокатке после ее выполнения осуществляют технологический отжиг с целью размягчения стали, а затем выполняют холодную прокатку. Путем однократной или многократной холодной прокатки изготавливают холоднокатаный стальной лист, имеющий толщину готового изделия (толщину полуфабриката). Степень обжатия при однократной или многократной холодной прокатке составляет 80% или больше. При этом степень обжатия (%) при холодной прокатке определяют следующим образом:

Степень обжатия (%) = {1-(толщина холоднокатаного стального листа после конечной холодной прокатки)/(толщина горячекатаного стального листа перед началом начальной холодной прокатки)} × 100.

Следует отметить, что степень обжатия при холодной прокатке предпочтительно составляет 95% или меньше. Кроме того, перед холодной прокаткой горячекатаного стального листа, горячекатаный стальной лист может быть подвергнут термообработке или может быть протравлен.

(2) Процесс обезуглероживающего отжига

[0066] В процессе обезуглероживания холоднокатаный стальной лист, полученный посредством процесса холодной прокатки, подвергают обезуглероживающему отжигу. Стальной лист, изготовленный в процессе холодной прокатки, подвергают обезуглероживающему отжигу и, при необходимости, азотирующему отжигу. Обезуглероживающий отжиг проводят в известной влажной атмосфере, содержащей водород и азот. В результате обезуглероживающего отжига концентрация C в листе анизотропной электротехнической стали снижается до 50 миллионных долей (м.д.) или меньше. При обезуглероживающем отжиге в стальном листе происходит первичная рекристаллизация и снимается рабочая деформация, возникшая в результате процесса холодной прокатки. Кроме того, в процессе обезуглероживающего отжига на части поверхностного слоя стального листа формируется внутренний оксидный слой, содержащий SiO2 в качестве его основного компонента. При обезуглероживающем отжиге используется известная температура. Например, она составляет от 750 до 950°C. Время выдержки при температуре отжига составляет, например, от 1 до 5 минут.

(3) Процесс окончательного отжига

[0067] После процесса обезуглероживающего отжига стальной лист подвергают окончательному отжигу. В процессе окончательного отжига сначала холоднокатаный стальной лист после обезуглероживающего отжига покрывают водной суспензией, содержащей отжиговый сепаратор. Водную суспензию на поверхности холоднокатаного стального листа сушат в печи при температуре от 400 до 1000°C. Затем стальной лист, на котором была нанесена и высушена водная суспензия, подвергают отжигу (окончательному отжигу).

(3-1) Водная суспензия

[0068] Водную суспензию получают путем добавления воды (обычно чистой воды для промышленного использования) к поясняемому далее отжиговому сепаратору и их перемешивания. Соотношение отжигового сепаратора и воды можно определить так, чтобы обеспечить необходимое количество покрытия во время нанесения покрытия валиком. Например, отношение воды к отжиговому сепаратору по массе предпочтительно составляет 2 раза или более и 20 раз или менее. Если отношение воды к отжиговому сепаратору составляет 2 раза или более, водная суспензия не будет слишком вязкой, и можно будет равномерно нанести отжиговый сепаратор на поверхность стального листа, поэтому это отношение является предпочтительным. Если отношение воды к отжиговому сепаратору составляет 20 раз или менее, в последующем процессе сушки водная суспензия не будет высыхать недостаточно, и внешний вид первичного покрытия не будет легко ухудшаться из-за дополнительного окисления стального листа, вызванного содержанием воды, оставшейся при окончательном отжиге, поэтому это отношение является предпочтительным.

(3-2) Отжиговый сепаратор согласно одному аспекту настоящего изобретения.

[0069] Отжиговый сепаратор согласно одному аспекту настоящего изобретения, используемый в процессе окончательного отжига, содержит MgO в качестве основного компонента. Количество нанесенного отжигового сепаратора на стальном листе предпочтительно составляет, в расчете на каждую поверхность, например, 2 г/м2 или больше и 10 г/м2 или меньше. Если количество нанесенного отжигового сепаратора на стальном листе составляет 2 г/м2 или больше, при окончательном отжиге стальные листы не смогут легко прилипать друг к другу, поэтому оно является предпочтительным. Если количество нанесенного отжигового сепаратора на стальном листе составляет 10 г/м2 или меньше, производственные затраты не увеличиваются, поэтому оно является предпочтительным. Далее будет пояснен отжиговый сепаратор согласно одному аспекту настоящего изобретения. Следует отметить, что гранулометрический состав MgO, медианный размер MgO и средний размер частиц гидроксида, сульфата или карбоната Ca, Sr или Ba (то есть среднеобъемный диаметр MV), описанные в данном раскрытии, представляют собой значения, основанные на объеме, измеренном методом лазерной дифракции/рассеяния в соответствии с JIS Z8825 (2013). Следовательно, соответствующие содержания частиц с размером частицы 1,0 мкм или меньше и частиц с размером частицы 10 мкм или больше MgO представляют собой вышеуказанные значения, основанные на объеме, выраженном в расчете по массе.

(3-2-1) Гранулометрический состав MgO

[0070] MgO, являющийся основным компонентом отжигового сепаратора, имеет следующий гранулометрический состав. Содержание частиц с размером частицы 1,0 мкм или меньше составляет от 20 до 30% по отношению к содержанию MgO, присутствующего в отжиговом сепараторе, а содержание частиц с размером частицы 10 мкм или больше составляет от 2 до 5%.

(3-2-2) Гидроксид, сульфат или карбонат Ca, Sr или Ba

[0071] Отжиговый сепаратор содержит один или более из гидроксида, сульфата или карбоната Ca, Sr и Ba. Содержание гидроксида, сульфата или карбоната Ca, Sr и Ba составляет суммарно от 0,5 до 10,0% по отношению к содержанию MgO, содержащегося в отжиговом сепараторе. Это количество также может быть, например, 1,0% или больше, 1,5% или больше или 2,0% или больше. Например, оно может составлять 9,5% или меньше, 9,0% или меньше или 8,5% или меньше. Кроме того, если выразить значение содержания гидроксида, сульфата или карбоната Са по отношению к содержанию MgO, деленное на молекулярную массу гидроксида, сульфата или карбоната Са, значение содержания гидроксида, сульфата или карбоната Sr по отношению к содержанию MgO, деленное на молекулярную массу гидроксида, сульфата или карбоната Sr, и значение содержания гидроксида, сульфата или карбоната Ba по отношению к содержание MgO, деленное на молекулярную массу гидроксида, сульфата или карбоната Ba, как [Ca], [Sr] и [Ba], то отжиговый сепаратор удовлетворяет условию: X/([Ca]+[Sr]+[Ba]) в диапазоне от 0,80 до 1,00. При этом X означает наибольшее значение среди [Ca], [Sr] или [Ba]. Например, X/([Ca]+[Sr]+[Ba]) может составлять 0,85 или больше, 0,90 или больше или 0,95 или больше.

(3-2-3) Средний размер частиц гидроксида, сульфата или карбоната Ca, Sr или Ba

[0072] Средний размер частиц гидроксида, сульфата или карбоната Са, Sr или Ba в одном аспекте составляет от 1,0 до 10,0 мкм. Средний размер частиц может составлять, например, 1,5 мкм или больше, 2,0 мкм или больше или 2,5 мкм или больше и может составлять, например, 8,0 мкм или меньше, 6,0 мкм или меньше или 5,0 мкм или меньше. В одном аспекте средний размер частиц соединения элемента с наибольшим содержанием среди Ca, Sr или Ba (то есть содержанием в расчете на массу) предпочтительно находится в указанном выше диапазоне. В одном аспекте средний размер частиц содержащихся в отжиговом сепараторе в общем соединений из гидроксида Са, сульфата Са, карбоната Са, гидроксида Sr, сульфата Sr, карбоната Sr, гидроксида Ba, сульфата Ba и карбоната Ba находится в указанном выше диапазоне.

(3-2-4) Отношение среднего размера частиц гидроксида, сульфата или карбоната Ca, Sr или Ba к медианному размеру MgO.

[0073] Отношение среднего размера частиц гидроксида, сульфата или карбоната Ca, Sr или Ba к медианному размеру MgO (размеру частиц, соответствующему центральному значению гранулометрического состава) в одном аспекте составляет от 0,8 до 2,5. Это отношение может составлять, например, 1,0 или больше, или 1,1 или больше, и может составлять, например, 2,3 или меньше, или 2,0 или меньше. В одном аспекте отношение к медианному размеру MgO среднего размера частиц содержащихся в отжиговом сепараторе в общем соединений из гидроксида Са, сульфата Са, карбоната Са, гидроксида Sr, сульфата Sr, карбоната Sr, гидроксида Ba, сульфата Ba и карбоната Ba находится в указанном выше диапазоне.

[0074] Медианный размер MgO (то есть размер частиц D50) может в одном аспекте составлять 1,50 мкм или больше, 1,80 мкм или больше или 2,00 мкм или больше и может в одном аспекте составлять 5,00 мкм или меньше или 3,00 мкм или меньше.

(3-2-5) Соединение Ti, соединение Y, соединение La или соединение Ce

[0075] Отжиговый сепаратор содержит одно или более из соединения Ti, соединения Y, соединения La и соединения Ce. Содержание соединения Ti, соединения Y, соединения La и соединения Ce составляет суммарно от 1,0 до 15,0% по отношению к содержанию MgO, содержащегося в отжиговом сепараторе. Вышеуказанное количество может составлять, например, 1,5% или больше, 2,0% или больше, или 2,5% или больше и может составлять, например, 14,0% или меньше, 13,5% или меньше, или 13,0% или меньше. При этом соединение Ti, соединение Y, соединение La или соединение Се предпочтительно представляет собой оксид или гидроксид.

[0076] Далее будут объясняться причины этих условий. На границе раздела первичного покрытия и стального листа в листе анизотропной электротехнической стали имеются анкерные структуры. В частности, вблизи границы раздела первичного покрытия и стального листа корни первичного покрытия распространяются вниз вовнутрь стального листа. Чем больше корни первичного покрытия проникают внутрь стального листа, тем выше адгезия первичного покрытия к стальному листу. Кроме того, чем больше корни первичного покрытия рассредоточены внутри стального листа (чем больше они распространены), тем выше адгезия первичного покрытия к стальному листу.

[0077] Однако, если корни первичного покрытия слишком сильно проникают внутрь стального листа или если корни первичного покрытия чрезмерно рассредоточены внутри стального листа, то корни первичного покрытия будут препятствовать вторичной рекристаллизации в ориентировке Госса, и в поверхностном слое будут увеличиваться кристаллические зерна со случайной ориентировкой. Кроме того, корни первичного покрытия становятся факторами, препятствующими перемещению стенок доменов, и магнитные свойства ухудшаются.

[0078] Падение адгезии первичного покрытия в уровне техники происходит из-за агрегирования корней первичного покрытия, которое вызывает уплощение пограничных структур между стальным листом и первичным покрытием. По этой причине добавление соединения Ce, La и т.п. или добавление соединения Ca, Sr или Ba в отжиговый сепаратор может улучшить адгезию покрытия.

[0079] Однако при добавлении соединения Ce, La и т.п. или соединения Ca, Sr или Ba в большом количестве иногда магнитные свойства ухудшаются. Кроме того, даже при добавлении этих соединений иногда возникают различия в адгезии покрытия.

[0080] Авторы изобретения провели тщательные исследования в целях улучшения адгезии покрытия и в результате обнаружили, что при совокупном добавлении соединений Ca, Sr или Ba затрудняется образование покрытия и что для улучшения адгезии первичного покрытия было бы эффективным уменьшение размера соединений Ca, Sr или Ba.

[0081] Кроме того, MgO, являющийся основным компонентом отжигового сепаратора, не только должен состоять из мелкодисперсных частиц, способствующих формированию первичного покрытия, но также важно, чтобы он имел определенный гранулометрический состав, включающий также частицы большего размера, влияющие на форму стального листа после окончательного отжига. Было выяснено, что для достижения эффекта улучшения адгезии покрытия путем уменьшения размера соединения Ca, Sr или Ba важно соотношение медианного размера MgO и среднего размера частиц соединения Ca, Sr или Ba.

[0082] Следует отметить, что в патентных документах 4 и 5 не описывается и не предлагается улучшение адгезии покрытия путем уменьшения размера соединений Ca, Sr или Ba, добавляемых в отжиговый сепаратор, и регулирования размера частиц с MgO.

[0083] При этом основным компонентом корней первичного покрытия является шпинель (MgAl2O4), поэтому положение пика интенсивности излучения Al в направлении по толщине, полученное методом спектрометрии тлеющего разряда (GDS), соответствует положению присутствия шпинели, то есть глубине корней первичного покрытия.

[0084] Кроме того, распределение элементов в положении пика интенсивности излучения Al соответствует распределению элементов в положении корней первичного покрытия, в то время как состояние дисперсии Al соответствует состоянию дисперсии шпинели, т.е. состоянию дисперсии корней первичного покрытия.

[0085] Авторы изобретения исследовали микроструктуру первичного покрытия листа анизотропной электротехнической стали, полученного при условиях различных размеров соединения Ca, Sr или Ba, с помощью вышеуказанных методов и сделали новое открытие, что при уменьшении размера соединения Ca, Sr или Ba увеличиваются числовая плотность оксидов Al и сумма их периметров в положении пика интенсивности излучения Al, то есть при уменьшении размера соединения Ca, Sr или Ba развиваются корни первичного покрытия.

[0086] Ca, Sr и Ba диспергируются в SiO2 быстрее, чем Mg. По этой причине предполагается, что если добавить соединение Ca, Sr или Ba в отжиговый сепаратор, он вступит в реакцию с этими элементами и образует стабильные оксиды с низким кислородным потенциалом во внутреннем слое до того, как SiO2 во внутреннем оксидном агрегирует и укрупнится.

[0087] Благодаря образованию этих стабильных оксидов подавляется уплощение пограничных структур между стальным листом и первичным покрытием и развиваются корни первичного покрытия. Предполагается, что уменьшение размера соединения Ca, Sr или Ba и регулирование размера частиц с MgO как основного компонента отжигового сепаратора усиливают эффект образования корней первичного покрытия за счет увеличения частоты контакта с SiO2 поверхности стального листа и соединения Ca, Sr или Ba и способствуют улучшению адгезии покрытия. При совокупном добавлении соединений Ca, Sr или Ba состояние осаждения на стальном листе становится неравномерным и предполагается, что образование первичного покрытия легко затрудняется.

[0088] То есть, если средний размер частиц гидроксида, сульфата или карбоната Ca, Sr или Ba составляет менее 1,0 мкм или более 10 мкм, уплощение пограничных структур между стальным листом и первичным покрытием невозможно подавить в достаточной степени, и корни первичного покрытия склонны не развиваться достаточно. По этой причине средний размер частиц гидроксида, сульфата или карбоната Ca, Sr или Ba предпочтительно составляет от 1,0 до 10,0 мкм. В одном аспекте средний размер частиц соединения элемента с наибольшим содержанием (т.е. содержанием в расчете по массе) среди Ca, Sr и Ba предпочтительно составляет от 1,0 до 10,0 мкм.

[0089] Следует отметить, что добавки, введенные в отжиговый сепаратор, также влияют на ингибиторы, необходимые и незаменимые для развития ориентировок Госса при вторичной рекристаллизации. Соединение Ca, Sr или Ba вызывает развитие корней первичного покрытия за счет образования оксидов в поверхностном слое. Изменение поведения образования оксидов в поверхностном слое также оказывает большое влияние на поведение изменения ингибиторов при окончательном отжиге и имеет тенденцию к дестабилизации магнитных свойств.

[0090] При совокупном добавлении соединения Ti, соединения Y, соединения La и соединения Ce можно достичь как улучшения адгезии покрытия из-за уменьшения размера соединения Ca, Sr или Ba, так и отличных магнитных свойств.

[0091] Если суммарное содержание одного или более из гидроксида, сульфата или карбоната Ca, Sr и Ba составляет менее 0,5% по отношению к содержанию MgO, корни первичного покрытия не будут развиваться и адгезия станет плохой, а если более 10,0%, то подавляется образование первичного покрытия и в результате также ухудшается адгезия.

[0092] Кроме того, если X/([Ca]+[Sr]+[Ba]) (где X - наибольшее значение среди [Ca], [Sr] и [Ba]) меньше 0,80, то первичное покрытие образуется неравномерно и адгезия также ухудшается.

[0093] Также, если суммарное содержание одного или более из соединения Ti, соединения Y, соединения La и соединения Се составляет менее 1,0% по отношению к общему количеству MgO, то корни первичного покрытия не будут развиваться, поэтому адгезия будет плохой, и, кроме того, магнитные свойства также будут плохими, а если более 15,0%, то корни первичного покрытия будут формироваться, но магнитные свойства будут плохими.

[0094] MgO имеет гранулометрический состав с содержанием частиц с размером частицы 1,0 мкм или меньше от 20 до 30 мас. % и содержанием частиц с размером частицы 10 мкм или больше от 2 до 5 мас. %. Отношение среднего размера частиц гидроксида, сульфата или карбоната Ca, Sr или Ba к медианному размеру MgO составляет от 0,8 до 2,5.

[0095] MgO в качестве основного компонента отжигового сепаратора должен быть в виде мелкодисперсных частиц, способствующих образованию первичного покрытия. Если содержание частиц с размером частицы 1,0 мкм или меньше составляет менее 20%, первичное покрытие формируется недостаточно. С другой стороны, если оно составляет более 30%, коэффициент отражения становится чрезмерно высоким, и имеется отрицательное влияние на форму стального листа и обрабатываемость во время его покрывания. Кроме того, иногда это отрицательно влияет на магнитные свойства и адгезию покрытия. Также, даже при небольшом количестве крупных частиц это отрицательно сказывается на форме стального листа, а при их чрезмерном количестве это отрицательно сказывается на формировании первичного покрытия. По этой причине содержание частиц с размером частицы 10 мкм или больше составляет от 2 до 5%.

[0096] В MgO с таким гранулометрическим составом медианный размер, при котором большая сторона и малая сторона становятся равными величинами, равными среднему размеру частиц гидроксида, сульфата или карбоната Ca, Sr или Ba добавок к отжиговому сепаратору, приводит к увеличению частоты контакта поверхности стального листа после покрывания и прокаливания отжигового сепаратора с соединением Ca, Sr или Ba. Медианный размер отражает размер типичных частиц в группе частиц (т.е. частиц в совокупном объеме 50%), а средний размер частиц отражает размер частиц в общем, присутствующих в группе частиц. Частота контакта поверхности стального листа с соединением Ca, Sr или Ba может регулироваться площадью поверхности соединения Ca, Sr или Ba, поэтому контроль среднего размера частиц соединения Ca, Sr или Ba может быть полезным для увеличения частоты контакта. Порошок добавки образует агрегированные друг с другом вторичные частицы. Если судить по размеру вторичных частиц, при отношении среднего размера частиц гидроксида, сульфата или карбоната Ca, Sr или Ba к медианному размеру частиц MgO от 0,8 до 2,5 повышается эффект формирования корней первичного покрытия и улучшается адгезия покрытия.

[0097] При этом, среди гидроксида, сульфата или карбоната Ca, Sr или Ba, гидроксид Sr и гидроксид и карбонат Ba не отличаются по своему эффекту на изобретение, но они легко портятся при обращении, поэтому требуется осторожность в работе с ними. Существует опасение, что это может пагубно сказаться на производительности. По этой причине нет необходимости использовать их намеренно, если на то нет особой причины.

[0098] Контроль гранулометрического состава в отжиговом сепараторе не ограничен этим и может быть реализован специалистом в данной области, например, с помощью известных средств смешивания MgO, имеющего требуемый гранулометрический состав, гидроксида, сульфата или карбоната Са, Sr или Ba, имеющего требуемый гранулометрический состав (по отдельности или в смеси двух или более типов), и жидкой среды (например, воды). В одном аспекте значение по настоящему раскрытию, относящееся к гранулометрическому составу, также может быть значением у частиц, используемых для приготовления отжигового сепаратора.

(3-2-6) Производственные условия процесса окончательного отжига

[0099] Процесс окончательного отжига выполняют, например, при следующих условиях: Перед окончательным отжигом выполняют обработку прокаливанием. Сначала поверхность стального листа покрывают водной суспензией отжигового сепаратора. Стальной лист с покрытой отжиговым сепаратором поверхностью загружают в печь, поддерживаемую при температуре от 400 до 1000°C, и выдерживают в ней (прокаливают). Вследствие этого отжиговый сепаратор, нанесенный на поверхность стального листа, высушивают. Время выдержки составляет, например, от 10 до 90 секунд.

[0100] После того, как отжиговый сепаратор высушен, выполняют окончательный отжиг. При окончательном отжиге устанавливают температуру отжига, например, от 1150 до 1250°C, и выдерживают при ней стальной лист-основу (стальной лист, на котором был нанесен и высушен отжиговый сепаратор). Время выдержки составляет, например, от 15 до 30 часов. Атмосферой внутри печи при окончательном отжиге является известная атмосфера.

[0101] На листе анизотропной электротехнической стали, полученном в результате описанного выше производственного процесса, формируется первичное покрытие, содержащее Mg2SiO4 в качестве его основного компонента. Положение пика Al DAl находится в диапазоне от 2,0 до 12,0 мкм от поверхности первичного покрытия в направлении по толщине. Сумма периметров оксидов Al в положении пика Al DAl составляет от 0,20 до 1,00 мкм/мкм2. Кроме того, числовая плотность оксидов Al ND составляет от 0,02 до 0,20/мкм2.

[0102] Вследствие процесса обезуглероживающего отжига и процесса окончательного отжига элементы химического состава горячекатаного стального листа удаляются в некоторой мере из компонентов стали. В частности, в процессе окончательного отжига в значительной степени удаляются S, Al, N и т.д., действующие как ингибиторы. По этой причине по сравнению с химическим составом горячекатаного стального листа вышеуказанные содержания элементов в химическом составе стального листа-основы листа анизотропной электротехнической стали становятся меньше, как пояснялось выше. Если использовать горячекатаный стальной лист с вышеуказанным химическим составом для осуществления вышеуказанного способа изготовления, можно получить лист анизотропной электротехнической стали, имеющий стальной лист-основу с указанным выше химическим составом.

(4) Процесс формирования вторичного покрытия

[0103] В одном примере способа изготовления листа анизотропной электротехнической стали согласно одному аспекту настоящего изобретения, после процесса окончательного отжига может быть дополнительно осуществлен процесс формирования вторичного покрытия. В процессе формирования вторичного покрытия поверхность листа анизотропной электротехнической стали после снижения температуры при окончательном отжиге покрывают изолирующим покрывающим агентом, состоящим в основном из коллоидного кремнезема и фосфата, а затем прокаливают. Вследствие этого на первичном покрытии образуется вторичное изоляционное покрытие с натяжением.

(5) Процесс обработки для измельчения магнитных доменов

[0104] После процесса окончательного отжига или процесса формирования вторичного покрытия лист анизотропной электротехнической стали согласно одному аспекту настоящего изобретения может быть подвергнут процессу обработки для измельчения магнитных доменов. В процессе обработки для измельчения магнитных доменов сканируют по поверхности листа анизотропной электротехнической стали лазерным лучом, вызывающим эффект измельчения магнитных доменов, или формируют канавки на его поверхности. В этом случае может быть изготовлен лист анизотропной электротехнической стали с еще более отличными магнитными свойствами.

ПРИМЕРЫ

[0105] Далее настоящее изобретение будет объясняться более конкретно на примерах. В вакуумной плавильной печи получили расплавленную сталь с каждым из химических составов, показанных в таблице 1. Полученную расплавленную сталь использовали для изготовления сляба. Сляб нагревали при 1350°C в течение 1 часа, и нагретый сляб подвергали горячей прокатке для получения горячекатаного стального листа толщиной 2,3 мм. Химический состав горячекатаного стального листа был таким же, как и у расплавленной стали, и как указано в таблице 1. Следует отметить, что в таблицах 1 и 2 символ "-" означает "не содержится".

[0106]

№

[0107]

[0108] Горячекатаный стальной лист подвергали отжигу при условиях 1100°C в течение 120 секунд, а затем горячекатаный стальной лист подвергали травлению. Условия обработки отжигом и условия травления горячекатаного стального листа были одинаковыми для каждого из горячекатаных стальных листов. Протравленный горячекатаный стальной лист подвергали холодной прокатке для получения холоднокатаного стального листа толщиной 0,22 мм. В каждом холоднокатаном стальном листе степень обжатия при холодной прокатке составила 90,4%.

[0109] Холоднокатаный стальной лист отжигали посредством первичного рекристаллизационного отжига, также действующего как обезуглероживающий отжиг. Температура отжига при первичном рекристаллизационном отжиге для каждого из холоднокатаных стальных листов составляла 850°C. Время выдержки при температуре отжига составляло 2 минуты.

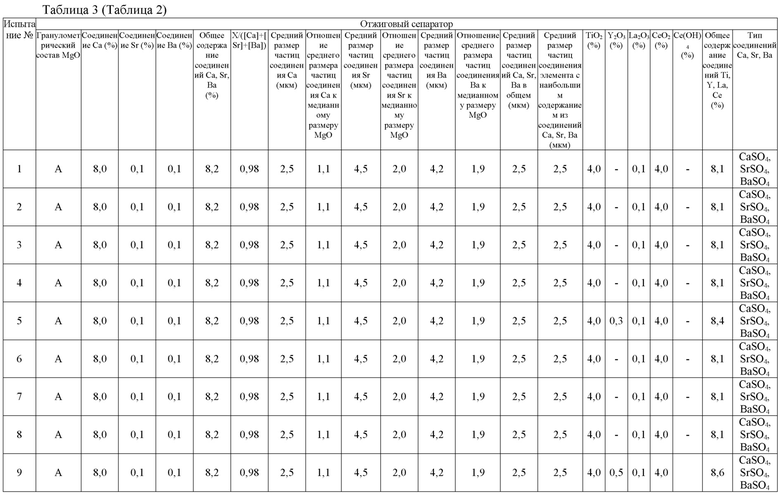

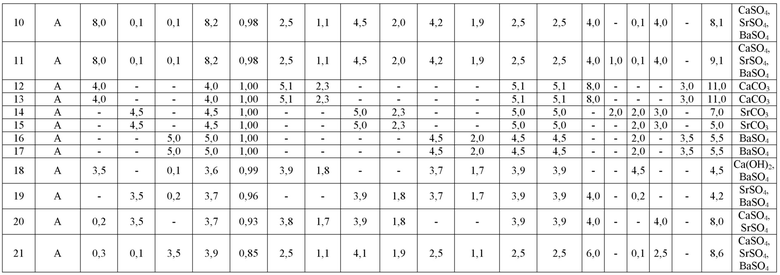

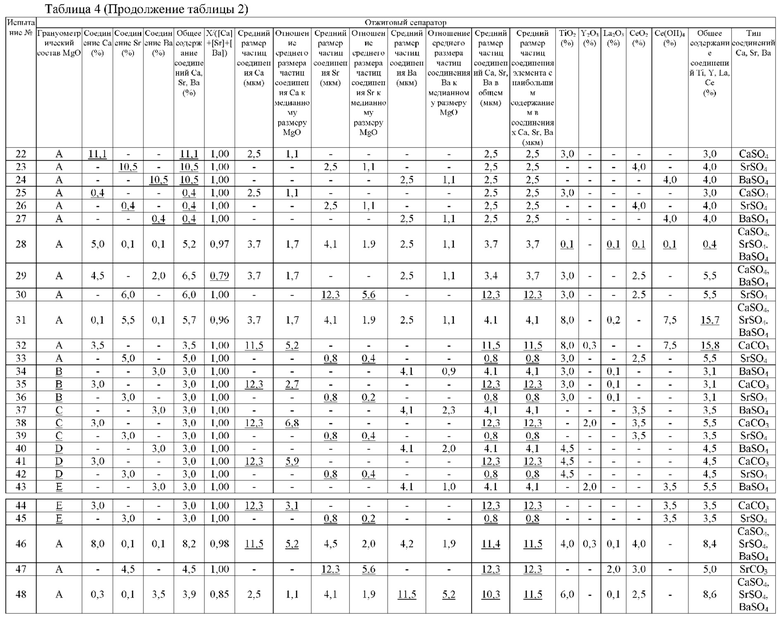

[0110] После первичного рекристаллизационного отжига холоднокатаный стальной лист покрывали водной суспензией. Водную суспензию готовили смешиванием отжигового сепаратора и воды при соотношении смешиваемых компонентов по массе 1:7. В таблице 2 показаны условия отжигового сепаратора все вместе. Подчеркивание в таблице 2 показывает значения, выходящие за рамки одного аспекта настоящего изобретения. Следует отметить, что содержание (%), представленное в таблице 2, является массовым процентом (мас. %) по отношению к содержанию MgO, присутствующего в отжиговом сепараторе.

[0111] В таблице 2 в качестве MgO, являющегося основным компонентом отжигового сепаратора, использованы следующие пять типов (A)-(E) с различным гранулометрическим составом. Эти гранулометрические составы были следующими:

(A) Содержание частиц с размером частицы 1,0 мкм или меньше 25 мас. % по отношению к содержанию MgO в общем, содержание частиц с размером частицы 10 мкм или больше 4 мас. %, размер частиц D20 0,9 мкм, размер частиц D30 1,1 мкм и размер частиц D50 (медианный размер) 2,25 мкм;

(B) Содержание частиц с размером частицы 1,0 мкм или меньше 10 мас. % по отношению к содержанию MgO в общем, содержание частиц с размером частицы 10 мкм или больше 4 мас. %, размер частиц D20 1,5 мкм, размер частиц D30 1,8 мкм и размер частиц D50 (медианный размер) 4,56 мкм;

(C) Содержание частиц с размером частицы 1,0 мкм или меньше 35 мас. % по отношению к содержанию MgO в общем, содержание частиц с размером частицы 10 мкм или больше 4 мас. %, размер частиц D20 0,5 мкм, размер частиц D30 0,7 мкм и размер частиц D50 (медианный размер) 1,81 мкм;

(D) Содержание частиц с размером частицы 1,0 мкм или меньше 25 мас. % по отношению к содержанию MgO в общем, содержание частиц с размером частицы 10 мкм или больше 1 мас. %, размер частиц D20 0,9 мкм, размер частиц D30 1,1 мкм и размер частиц D50 (медианный размер) 2,08 мкм, и

(E) Содержание частиц с размером частицы 1,0 мкм или меньше 25 мас. % по отношению к содержанию MgO в общем, содержание частиц с размером частицы 10 мкм или больше 8 мас. %, размер частиц D20 0,9 мкм, размер частиц D30 1,1 мкм и размер частиц D50 (медианный размер) 4,00 мкм.

[0112]

[0113]

[0114] Холоднокатаный стальной лист с нанесенной на его поверхность водной суспензией в каждом из перечисленных испытаний прокаливали при 900°C в течение 10 секунд для сушки водной суспензии. При этом количество нанесенного отжигового сепаратора на высушенном стальном листе составляло 5 г/м2 на каждую сторону. После прокаливания проводили обработку окончательным отжигом. При обработке окончательным отжигом в каждом из перечисленных испытаний лист выдерживали при 1200°C в течение 20 часов. В результате описанного выше производственного процесса был изготовлен лист анизотропной электротехнической стали, имеющий стальной лист-основу и первичное покрытие.

Анализ химического состава стального листа-основы листа анизотропной электротехнической стали

[0115] Первичные покрытия листов анизотропной электротехнической стали, изготовленных в испытаниях №№1-48, удалили с помощью серной кислоты и азотной кислоты, получив стальные листы-основы. Эти стальные листы-основы исследовали с помощью оптической искровой эмиссионной спектрометрии и атомно-адсорбционной спектрометрии для определения химического состава стальных листов-основ. Определенные химические составы показаны в таблице 3. При этом в каждом из испытаний №№1-48 общее содержание Sn, Sb, Cu, Bi, Te и Pb составляло 0,03% или меньше. Следует отметить, что подчеркивания в таблице 3 показывают значения, выходящие за рамки одного аспекта настоящего изобретения.

[0116]

№

(%)

(%)

(%)

(%)

(%)

(%)

(%)

(%)

DAl (мкм)

(мкм/мкм2)

Al (/мкм2)

свойства

[0117]

(%)

(%)

(%)

(%)

(%)

(%)

(%)

(%)

Al DAl (мкм)

(мкм/мкм2)

Al (/мкм2)

свойства

Оценочные испытания

Испытание на измерение положения пика Al DAl

[0118] Чтобы найти положение пика Al DAl, для каждого листа анизотропной электротехнической стали в перечисленных испытаниях использовали следующий метод измерения. А именно, при описанных ниже условиях поверхность листа анизотропной электротехнической стали исследовали путем элементного анализа методом GDS. В любой выбранной области наблюдения 36 мкм × 50 мкм элементный анализ проводили в диапазоне 100 мкм в направлении по глубине от поверхности листа анизотропной электротехнической стали (в поверхностном слое). Идентифицировали Al, содержащийся в положениях на разной глубине в поверхностном слое. Интенсивность излучения идентифицированного Al наносили на график в направлении по глубине от поверхности.

Условия элементного анализа GDS

Оборудование: Прибор для высокочастотного оптического эмиссионного спектрометрического анализа тлеющего разряда (производитель RIGAKU, модель № «GDA750»).

Давление газа Ar: 3 гПа

Диаметр анода: 6 мм ∅

Электрическая мощность: 20 Вт

Время измерения: 30-100 секунд

На основании графика интенсивности излучения Al было определено положение пика Al DAl. Это положение пика Al DAl показано в таблице 3.

Испытание на измерение суммы периметров оксида Al

[0119] Сумму периметров оксидов Al определяли тлеющим разрядом при тех же условиях, что и в описанном выше "испытании на измерение положения пика Al DAl", используя прибор для анализа методом оптической эмиссионной спектрометрии тлеющего разряда до положения пика Al DAl и исследуя любую область 36 мкм × 50 мкм (область наблюдения) в метках разряда в положении пика Al DAl посредством элементного анализа при описанных ниже условиях с помощью энергодисперсионного рентгеновского спектроскопа (EDS). Идентифицировали оксиды Al в области наблюдения (те области, в которых интенсивность характеристических рентгеновских лучей O составляет 50% или больше по сравнению с максимальной интенсивностью характеристических рентгеновских лучей O в области наблюдения оксидов, идентифицировали как оксиды, и в областях идентифицированных оксидов те области, в которых интенсивность характеристических рентгеновских лучей Al составляет 30% или больше по отношению к максимальной интенсивности характеристических рентгеновских лучей Al в области наблюдения оксидов, идентифицировали как оксиды Al) и находили сумму периметров идентифицированных оксидов Al (мкм/мкм2).

Условия элементного анализа EDS

Оборудование: растровый электронный микроскоп (производитель JEOL, модель № «JSM-6610LA»).

Детектор EDS: JED-2300

Ускоряющее напряжение: 15 кВ

Ток луча: 11,32057 нА

Подсчет входов: 30000 имп/сек или больше

Время измерения: 1000 секунд или больше

Сумма периметров оксидов Al представлена в таблице 3.

Испытание на измерение числовой плотности ND оксидов Al

[0120] Для каждого листа анизотропной электротехнической стали в перечисленных испытаниях числовую плотность оксидов Al ND в положении пика Al DAl (/мкм2) определяли следующим методом. Тлеющий разряд создавали при тех же условиях, что и в описанном выше "испытании на измерение положения пика Al DAl" с помощью прибора для оптической эмиссионной спектрометрии тлеющего разряда до положения пика Al DAl. Анализировали любую область 36 мкм × 50 мкм (область наблюдения) в метках разряда в положении пика Al DAl на наличие элементов при таких же условиях, как в описанном выше "испытании на измерение суммы периметров оксида Al", с помощью энергодисперсионного рентгеновского спектроскопа (EDS). Идентифицировали оксиды Al в области наблюдения (те области, в которых интенсивность характеристических рентгеновских лучей O составляет 50% или больше по сравнению с максимальной интенсивностью характеристических рентгеновских лучей O в области наблюдения оксидов, идентифицировали как оксиды, и в областях идентифицированных оксидов те области, в которых интенсивность характеристических рентгеновских лучей Al составляет 30% или больше по отношению к максимальной интенсивности характеристических рентгеновских лучей Al в области наблюдения оксидов, идентифицировали как оксиды Al), подсчитывали число идентифицированных оксидов Al и находили числовую плотность оксидов Al ND (/мкм2) как ND = число идентифицированных оксидов Al/площадь области наблюдения. Найденная числовая плотность оксидов Al ND представлена в таблице 3.

Испытание на оценку магнитных свойств

[0121] С использованием следующего метода оценивали магнитные свойства каждого листа анизотропной электротехнической стали в перечисленных испытаниях. В частности, из каждого листа анизотропной электротехнической стали в перечисленных испытаниях брали образец с длиной 300 мм в направлении прокатки × шириной 60 мм. Образец подвергали воздействию магнитного поля 800 А/м для определения магнитной индукции B8. В таблице 3 представлены результаты испытаний. В таблице 3 магнитная индукция в 1,92 Тл или больше обозначена как "Отличная", от 1,90 Тл до менее 1,92 Тл - как "Хорошая", от 1,88 Тл до менее 1,90 Тл - как "Удовлетворительная", а менее 1,88 Тл - как "Плохая". Если магнитная индукция составляет 1,90 Тл или больше (т.е. "Хорошая" в таблице 3), считалось, что магнитные свойства были отличными, а если она составляла 1,92 Тл или больше (то есть "Отличная" в таблице 3), считалось, что магнитные свойства были особенно превосходными.

Испытание на оценку адгезии

[0122] С использованием следующего метода оценивали адгезию первичного покрытия каждого из листов анизотропной электротехнической стали в перечисленных испытаниях. А именно, брали образец с длиной 60 мм в направлении прокатки × шириной 15 мм из каждого листа анизотропной электротехнической стали в перечисленных испытаниях. Образец подвергали испытанию на изгиб с кривизной 10 мм. Испытание на изгиб проводили с помощью установки для испытания на изгиб на цилиндрической оправке (производства TP Giken), устанавливая ее на образце так, чтобы осевое направление цилиндра совпадало с направлением по ширине образца. Поверхность образца после испытания на изгиб исследовали и определяли общую площадь тех областей, где было обнаружено оставшееся неотслоенным первичное покрытие. В частности, образец после испытания на изгиб возвращали в плоское состояние, и внешний вид поверхности регистрировали сканером (производства EPSON, модель № «ES-H7200»). Полученное изображение оцифровывали встроенной программой сканера и измеряли площадь участков, на которых первичное покрытие осталось на поверхности образца. Далее, оставшуюся долю первичного покрытия находили следующим образом: оставшаяся доля первичного покрытия = общая площадь областей, в которых осталось неотслоившееся первичное покрытие/площадь изогнутой части в образце × 100. В таблице 3 представлены результаты испытаний. Оставшаяся доля первичного покрытия 90% или больше обозначена как "Хорошая", доля от 70 до менее 90% - как "Удовлетворительная", а доля часть менее 70% - как "Плохая". Если оставшаяся доля первичного покрытия составляет 90% или больше (т.е. "Хорошая" в таблице 3), считалось, что адгезия первичного покрытия к стальному листу-основе была превосходной.

Результаты испытаний

[0123] В таблице 3 представлены результаты испытаний. Примеры изобретения по испытаниям №№1-21 имеют химические составы отжиговых сепараторов, удовлетворяющие химическому составу, предусмотренному в одном аспекте настоящего изобретения. В частности, что касается гранулометрического состава MgO отжигового сепаратора, то содержание частиц с размером частицы 1,0 мкм или меньше составляет от 20 до 30%, а содержание частиц с размером частицы 10 мкм или больше составляет от 2 до 5%, содержание гидроксида, сульфата или карбоната Ca, Sr или Ba составляет в диапазоне от 0,5 до 10,0% по отношению к содержанию MgO, и X/([Ca]+[Sr]+[Ba]) удовлетворяет диапазону от 0,80 до 1,00, средний размер частиц гидроксида, сульфата или карбоната Ca, Sr или Ba составляет от 1,0 до 10,0 мкм, и отношение среднего размера частиц гидроксида, сульфата или карбоната Ca, Sr или Ba к медианному размеру MgO составляет от 0,8 до 2,5, и, кроме того, содержание соединения Ti, соединения Y, соединения La и соединения Се суммарно составляет 1,0 до 15,0% по отношению к содержанию MgO. По этой причине положение пика интенсивности излучения Al, полученное при проведении элементного анализа методом спектрометрии тлеющего разряда от поверхности первичного покрытия в направлении по толщине листа анизотропной электротехнической стали, находится в диапазоне от 2,0 до 12,0 мкм от поверхности первичного покрытия в направлении по толщине, сумма периметров оксидов Al в положении пика интенсивности излучения Al составляет от 0,20 до 1,00 мкм/мкм2, а числовая плотность оксидов Al составляет от 0,02 до 0,20/мкм2. В результате в испытаниях №№1-21 первичное покрытие продемонстрировало отличную адгезию и проявило отличные магнитные свойства. Испытания №№2-21, в которых горячекатаный стальной лист содержал Sb, Sn, Cu, Bi, Te и Pb, были особенно превосходными по магнитным свойствам по сравнению с испытанием №1.

[0124] В отличие от этого, сравнительные примеры по испытаниям №№22-48 не удовлетворяют условиям одного аспекта настоящего изобретения, поэтому адгезия первичного покрытия или магнитные свойств, или они оба были неудовлетворительными.