Изобретение относится к способам контрольных испытаний ракетно-космической техники на безотказность, в частности расчетно-экспериментальным способам оценивания и контроля безотказности технических систем (ТС) и может быть использовано для обеспечения заданных требований к показателям безотказности технических систем ракетно-космической техники при ограниченных средствах и времени проведения испытаний.

Способность данного технического решения производить контроль всех основных показателей безотказности любых технических систем, обеспечивая возможность повышения безотказности ТС, достоверности ее контроля и сокращения времени испытаний элементов, входящих в состав ТС.

В современном мире большое распространение получили сложные технические системы, которые, в свою очередь, состоят из множества подсистем и элементов. Так, например, в ракетной, атомной и других высокотехнологичных областях науки и техники в состав сложных технических систем входят сотни и даже тысячи различных элементов, эффективность которых существенно влияет не только на успешное решение целевых задач самой системой, но и на безопасное ее использование. Ключевым свойством эффективности ТС является надежность, включающая безотказность, долговечность, ремонтопригодность и сохраняемость [3]. При создании технических систем определяющим является свойство безотказности, характеризующееся: вероятностью безотказной работы (ВБР) за установленный период работы системы, интенсивностью отказов (ИО), средней наработкой на отказ (СНО) и до отказа и другими [3]. Обычно именно безотказность лимитирует объем и период испытаний ТС.

Показатели безотказности (ПБ) ТС достоверно можно определить только по результатам натурных испытаний. Однако, из-за трудоемкости полномасштабных испытаний дорогостоящих ТС и ограниченных ресурсов, ПБ сложных ТС обычно определяются структурными методами расчета надежности на основе автономных испытаний (АИ) элементов и подсистем в соответствии со структурными схемами надежности (ССН) ТС [4].

Известны способы-аналоги определения ПБ ТС по значениям ПБ элементов [1, 2, 5, 7], в соответствии с которыми ПБ ТС определяются на основе ССН при значениях ПБ элементов.

Недостатками данных способов являются:

1) определяют ПБ ТС при предположении, что ИО элементов точно известны, однако, ИО определяют по результатам испытаний, поэтому являются случайными и вычисляют на основе статистических методов по результатам испытаний (особенно для новых и неизученных элементов и систем);

2) предполагают, что ИО элементов и ТС постоянны, однако, в процессе работы они изменяются;

3) при оценивании ПБ элементов необходим большой объем испытаний (для подтверждения требований к ИО Λ=10-4 1/ч необходимо провести Т≥10000 ч безотказных испытаний, что составляет более года);

4) использование статистических методов оценивания и контроля ПБ при ограниченном объеме и безотказных испытаниях невозможно, так как получаются смещенные и неэффективные точечные оценки, а при безотказных испытаниях и любом периоде испытаний оценки ПБ получаются некорректными (ИО Λ=0, СНО Т0→∞, ВБР Р=1);

5) подтверждение требований к ПБ ТС производится приближенно без учета погрешностей определения оценок ПБ элементов, что может привести к недостоверным значениям ПБ ТС.

Наиболее близким по технической сущности к заявленному способу и выбранным в качестве прототипа является способ (патент RU 2649565, опубл. 03.04.2018, Бюл. №10) [6], реализованный в системе для определения и обеспечения показателей надежности объекта военной техники.

В изобретении, который принят за прототип, решается задача по повышению эффективности и точности расчетных методов определения показателей надежности при проектировании и эксплуатации транспортных средств специального назначения. Для чего создается система определения и обеспечения показателей надежности объекта военной техники, содержащая блоки определения показателей надежности в соответствии со структурной схемой определения надежности, сведения об условиях и режимах эксплуатации разрабатываемого изделия, конструкторскую документацию, имеющуюся к данному моменту разработки изделия, информацию о режимах применения и надежности используемых сборочных единиц и комплектующих элементов. Для определения показателей надежности составляются структурные схеме надежности (ССН) для аппаратуры топопривязчика и аппаратуры определения дифференциальных поправок. Производится расчет показателей надежности согласно структурной схемы по алгоритму, который состоит из следующих блоков: блока определения показателей безотказности - средней наработки на отказ, блока определения показателя ремонтопригодности - среднего времени восстановления, блока определения коэффициента готовности для аппаратуры топопривязчика и аппаратуры определения дифференциальных поправок, блока определения количественных показателей долговечности - гамма-процентного срока службы и гамма-процентного ресурса работы. Проверяется выполнение требований к показателям надежности и принимается решение о переходе к следующей стадии разработки.

Способ прототип имеет следующие недостатки:

1) производят оценивание и контроль показателей надежности при предположении, что значения интенсивностей отказов сборочных единиц аппаратуры точно известны;

2) для получения предлагаемых в прототипе значений интенсивности отказов ΛЭj необходимо провести большой объем испытаний;

3) не определяют другие показатели безотказности аппаратуры: интенсивность отказов, вероятность безотказной работы за время целевого использования;

4) не рассматривают и не учитывают погрешность определения показателей безотказности элементов, входящих в состав структурной схемы надежности, и самой системы;

5) используют структурные схемы надежности для аппаратуры топопривязчика и аппаратуры определения дифференциальных поправок, что существенно ограничивает применимость способа и расчетов.

В предлагаемом изобретении устраняются отмеченные недостатки: определение ПБ ТС производят на основе построенной структурной схемы надежности ТС с учетом погрешностей оценок ИО элементов, полученных по результатам ограниченного объема и периода испытаний или эксплуатации прототипов-аналогов, при этом получают повышенные значения показателей безотказности ТС. Данный эффект позволит обеспечить достоверное подтверждение требований к ПБ ТС, а также позволит определить ПБ сложных ТС без полномасштабных испытаний на основе ССН ТС по информации об оценках ИО элементов, входящих в состав ТС.

Техническая задача изобретения заключается в повышении безотказности ТС и обеспечении возможности достоверного подтверждения требований к ПБ ТС посредством учета погрешностей оценок ИО элементов, полученных по ограниченным объемам и периоду проведения испытаний.

Поставленная техническая задача достигается тем, что в способе контроля безотказности технических систем по результатам испытаний элементов, состоящем в использовании сведений об условиях и режимах эксплуатации или функционировании разрабатываемого изделия, информации о режимах применения используемых сборочных единиц и комплектующих элементов, сведений о требуемых значениях показателей надежности создаваемой технической системы, составляют модель структурной схемы надежности создаваемой технической системы, нормируют требования к безотказности технической системы в виде требований к интенсивности отказов элементов, планируют период проведения испытаний Tj для каждого элемента технической системы, ограничивают полученный период испытаний Tj в объеме Sj<Tj, проводят испытания элементов технической системы, входящих в состав структурной схемы надежности в объеме Sj, регистрируют результаты испытаний, строят плотности вероятности оценок интенсивности отказов в зависимости от суммарной наработки элементов Sj при испытаниях (эксплуатации) и числа зафиксированных при этом случайных отказов m, определяют несмещенные оценки интенсивности отказов элементов и их дисперсии, проводят статистическое моделирование распределения времени безотказной работы элементов технической системы с учетом построенных плотностей вероятностей и значений оценок интенсивностей отказов элементов и их дисперсий, определяют реализации возможных значений времени безотказной работы технической системы в зависимости от структурной схемы надежности, строят гистограмму распределения времени безотказной работы технической системы, строят математическую модель времени безотказной работы ƒC(t), определяют другие показатели безотказности технической системы, сравнивают с требуемыми значениями и обосновывают решение о принятии системы в эксплуатацию или переходу к следующему этапу испытаний.

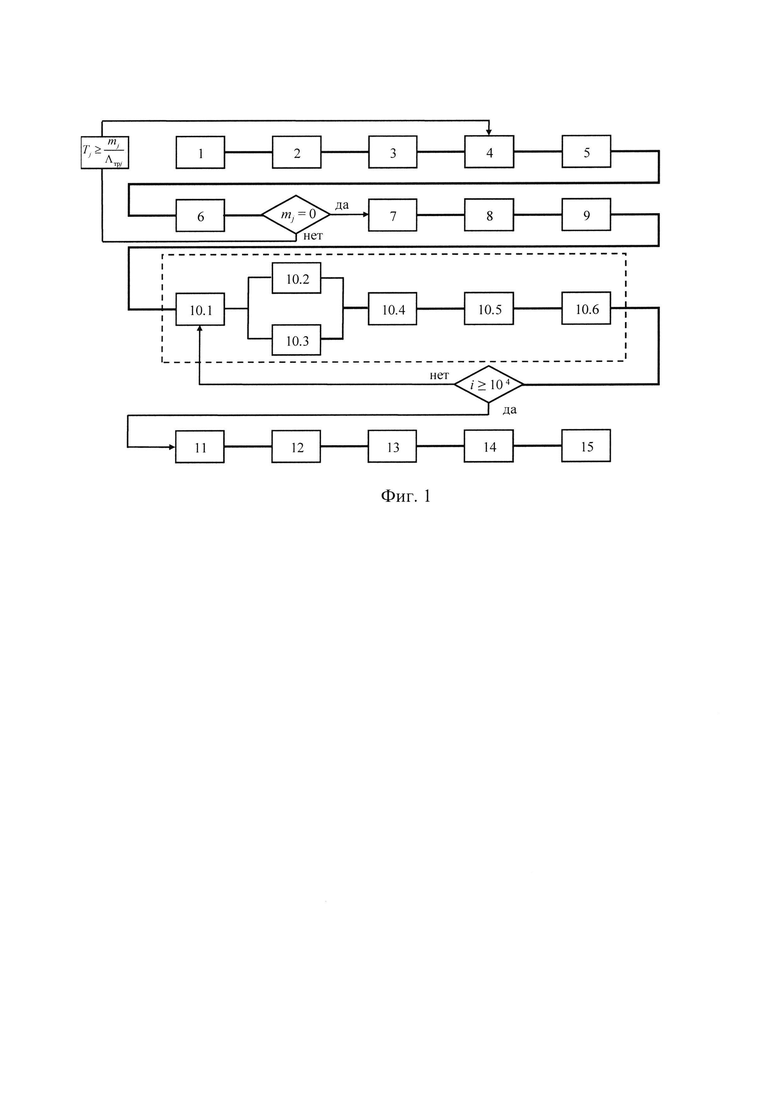

Сущность изобретения поясняется следующими графическими материалами:

Фиг. 1 - функциональная схема способа контроля безотказности технических систем по результатам испытаний элементов, где:

шаг 1. Используют сведения об условиях и режимах эксплуатации или функционирования разрабатываемого изделия, информацию о режимах применения используемых сборочных единиц и комплектующих элементов, сведения о требуемых значениях показателей надежности создаваемой технической системы в виде требований к интенсивности отказов Λтр ТС, которые формируют в блоке 1.

Шаг 2. Составляют модель ССН ТС на основе изучения процессов функционирования создаваемой ТС (подготовка к работе, порядок выполнения задач, ремонт и т.д.), состава элементов системы, участвующих в этом процессе, определения понятия и механизма возникновения отказа ТС и его связи с отказами элементов, для чего используют комбинацию простых моделей ССН ТС, которую вносят в блок 2.

Шаг 3. Проводят нормирование требований к безотказности ТС, для обеспечения заданных требований к ПБ ТС, в виде требований к ИО j-х элементов в виде Λтpj на основе построенной ССН и результаты заносят в таблицу блока 3.

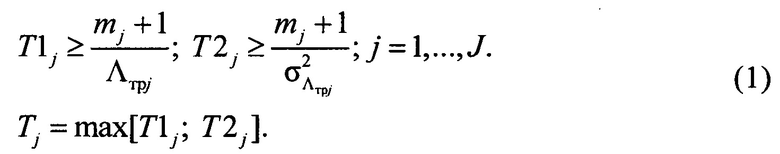

Шаг 4. Планируют период проведения испытаний для каждого элемента ТС, входящих в состав ССН, в объеме Tj, для обеспечения заданных требований к ИО элементов, при условии проведения безотказных испытаний (mj=0), по зависимости (1), значения которых вносят в блок 4:

Шаг 5. Ограничивают полученный период испытаний для элементов ТС в объеме Sj=a⋅Tj, где а - коэффициент учитывающий технико-экономические возможности проведения испытаний (а ∈[0,3; 1]). Данные значения вписывают в блок 5.

Шаг 6. Проводят испытания элементов ТС (блок 6), входящих в состав ССН в объеме Sj и регистрируют суммарное число случайных отказов mj, либо используют информацию о ПБ элементов при эксплуатации. Если при испытании элемента произошел отказ (mj≠0), то возвращаются к шагу 4, блока 4 и увеличивают период испытаний на

Шаг 7. Регистрируют полученные результаты испытаний или статистики эксплуатации элементов в шаге 6 и заносят в таблицу блока 7.

Шаг 8. Строят плотности вероятности (ПВ) оценок интенсивности отказов в зависимости от суммарной наработки элементов Sj при испытаниях (эксплуатации) и числа зафиксированных при этом случайных отказов m с учетом данных таблицы шага 7 (блока 7) на основе специализированного программного обеспечения и ЭВМ блока 8

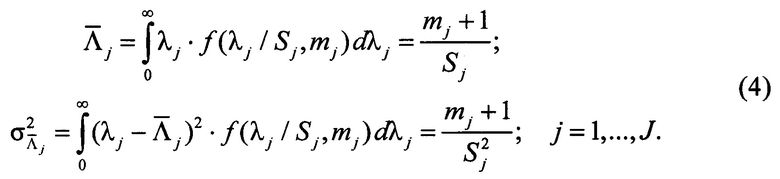

Шаг 9. Определяют несмещенные оценки ИО элементов и их дисперсии как первые моменты распределения (блок 9) по зависимостям:

Шаг 10. Проводят статистическое моделирование распределения времени безотказной работы (ВрБР) ТС на основе построенных ПВ и полученных значений оценок ИО элементов и их дисперсий (шага 8-9), при помощи ЭВМ, по следующему алгоритму.

Определяют по датчику псевдослучайных чисел (ДПСЧ) с равномерным распределением реализации j=1, …, J независимых случайных чисел (СЧ) ξj=rnd[0; 1] в блоке 10.1.

Моделируют реализации ИО каждого элемента λj на основе ПВ (3) (блок 10.2) из условий

Или используют зависимость блока 10.3:

Определяют реализации ВрБР элементов tj на основе ИО элементов λj по (5) или (6) в блоке 10.4

Получают реализации ВрБР элементов в каждом i-м «эксперименте» (блок 10.5).

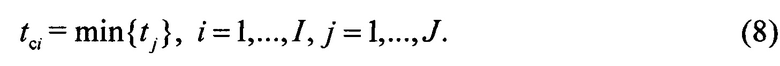

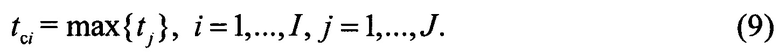

Определяют реализации возможных значений ВрБР ТС в зависимости от ССН, данные записывают в блок 10.6.

1. Если элементы соединены последовательно:

2. Если элементы соединены параллельно (нагруженный резерв):

Шаг 11. Повторяют вычисления по зависимостям (5)-(9) блоков 10.1-10.6 (при числе i-x «экспериментов» не менее 104) и определяют совокупность реализаций ВрБР ТС {tci}, которые сводят в таблицу блока 11.

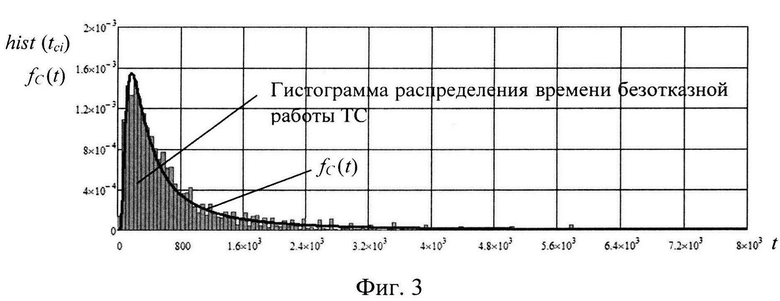

Шаг 12. Строят гистограмму распределения ВрБР ТС по данным таблицы блока 11, которую формируют в блоке 12.

Шаг 13. Строят математическую модель ВрБР ТС ƒC(t) на основе гистограммы распределения ВрБР ТС блока 12 и формируют блок 13.

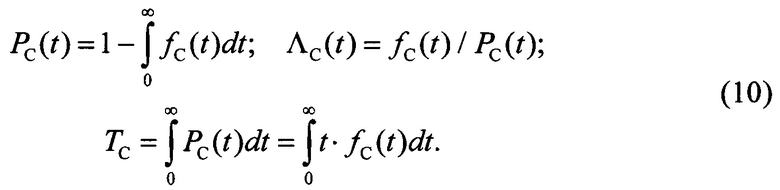

Шаг 14. Определяют другие ПБ ТС по зависимостям:

Значения ПБ ТС записывают в блок 14.

Шаг 15. Сравнивают полученные значения ПБ с требуемыми, и обосновывают решение о принятии системы в эксплуатацию или переходу к следующему этапу испытаний. Результаты решения формируют в блоке 15.

«Промышленная применимость» способа обусловлена возможностью производить контроль показателей безотказности любых технических систем и реализовать его на штатных ЭВМ, путем установки дополнительного программного обеспечения.

Сопоставление заявленного способа контроля показателей безотказности ТС по результатам испытаний элементов с прототипом показывает, что заявленный способ существенно отличается от прототипа.

Общие признаки заявляемого способа и прототипа:

1. Используют сведения об условиях и режимах эксплуатации или функционирования разрабатываемого изделия.

2. Используют информацию о режимах применения используемых сборочных единиц и комплектующих элементов.

3. Используют сведения о требуемых значениях показателей надежности создаваемой технической системы.

4. Используют экспоненциальных закон распределения времени безотказной работы, на основе которого рассчитывают показатели надежности.

5. Предполагают случайное и независимое появление отказов.

Отличительные признаки предлагаемого решения.

1. Строят математическую модель структурной схемы надежности, создаваемой технической системы.

2. Проводят испытания элементов ТС и накапливают статистическую информацию об испытаниях или их эксплуатации.

3. Строят модели распределения оценок интенсивностей отказов элементов.

4. Используют статистическое (имитационное) моделирование, которое позволяет определить среднее время безотказной работы ТС.

5. Строят математическую модель, на основе которой вычисляют значения ПБ ТС.

6. Определяют все основные показатели безотказности, что делает его универсальным при контроле безотказности любых ТС.

7. Принимают решение о переходе к следующему этапу испытаний или принятие ТС в эксплуатацию.

8. Обеспечивают возможность сократить период и число испытаний элементов ТС, с целью подтверждения требований к ПБ ТС, на 70%.

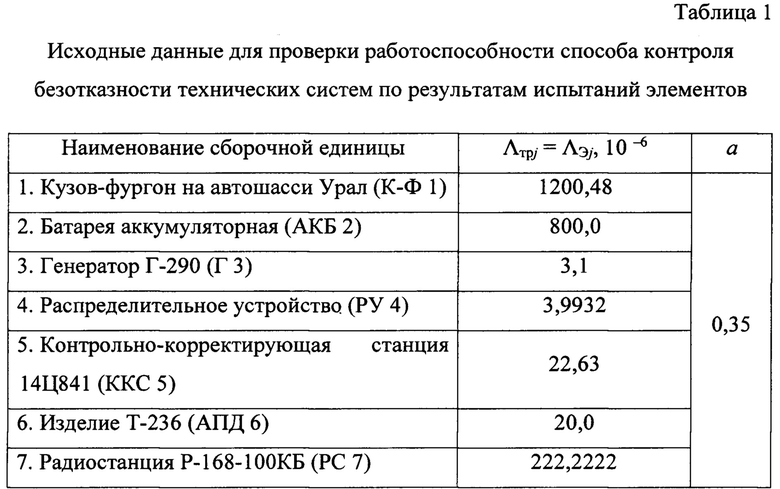

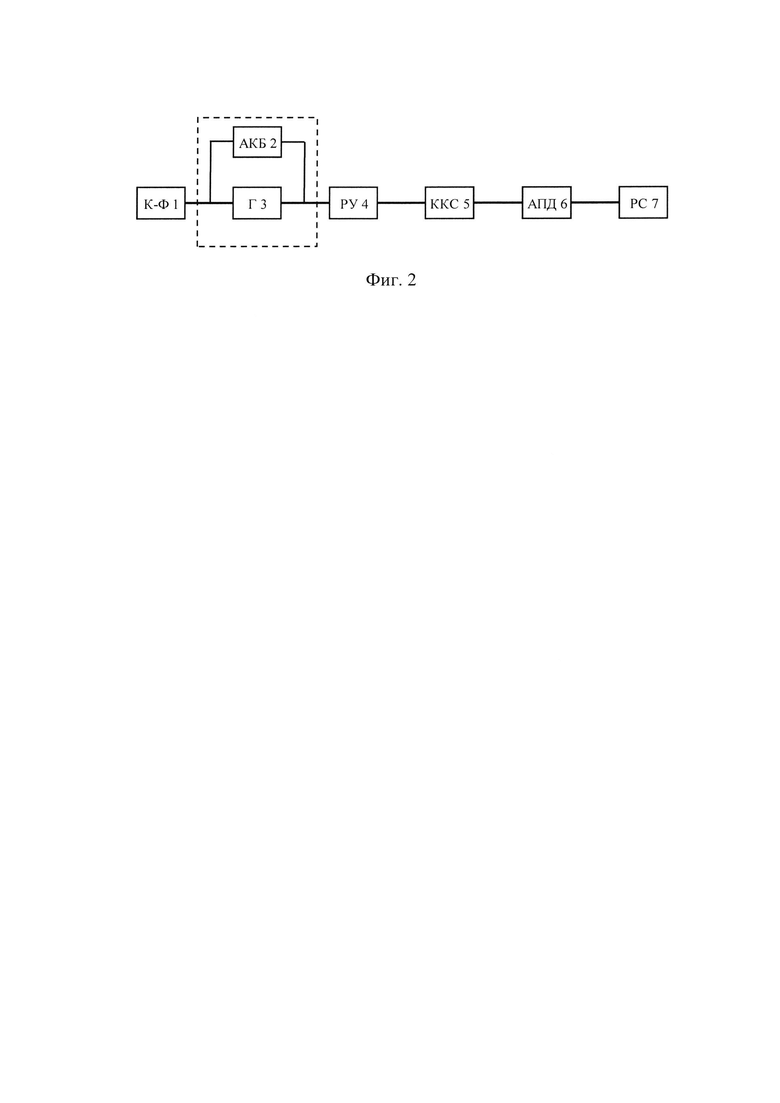

Демонстрация работоспособности способа (фиг. 1) проведена при использовании структурной схемы надежности аппаратуры определения дифференциальных поправок (фиг. 2), взятая из прототипа, где: блок К-Ф 1 - кузов-фургон на автошасси Урал; блок АКБ 2 - батарея аккумуляторная; блок Г 3 - генератор Г-290; блок РУ 4 - распределительное устройство; блок АСН 14 - контрольно-корректирующая станция 14Ц841; блок АПД 6 - изделие Т-236; блок PC 7 - радиостанция Р-168-100КБ. Состав и интенсивности отказов сборочных единиц аппаратуры определения дифференциальных поправок Λтрj для СНН (фиг. 2) прототипа, при ограниченных испытаниях (при а=0,35), приведены в таблице 1.

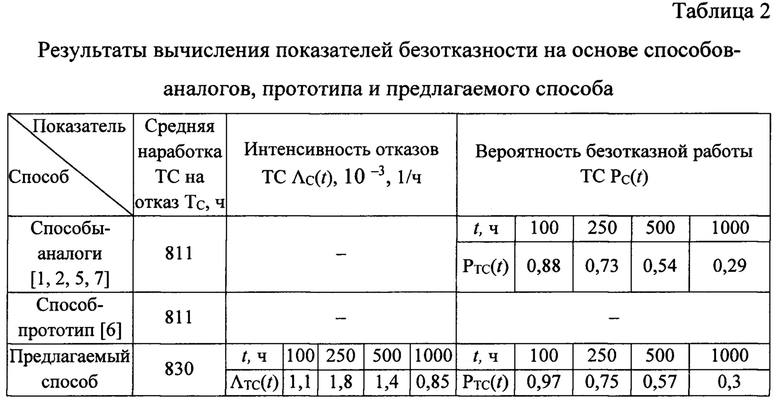

На фиг. 3 изображена гистограмма распределения и математическая модель времени безотказной работы технической системы ƒC(t), полученная с использованием способа (фиг. 1), а в табл. 2 представлены результаты вычисления ПБ ТС с использованием способа прототипа, способов аналогов и предлагаемого способа. Сравнение результатов позволяет сделать вывод о том, что значение СНО ТС при одних и тех же начальных условиях принимает повышенные значения, в отличии от способа прототипа и способов-аналогов, а также предлагаемый способ позволяет определить значения других ПБ: ИО и ВБР за время целевого использования. Причем, повышенные значения ПБ ТС при использовании предлагаемого способа получены при сокращенных периодах испытаний элементов и достоверном оценивании и контроле ИО. Таким образом, задача изобретения по повышению безотказности и достоверности контроля ПБ по результатам ограниченного объема и периода испытаний элементов достигнута.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Волков Л.И., Лукин В.Л., Сухорученков Б.И. Методы статистического контроля надежности технических систем. Юбилейный.: Изд. ЗАО «ПСТМ», 2008 - с. 34-41.

2. ГОСТ Р 51901.14 - 2007 Менеджмент риска. Структурная схема надежности и булевы методы. - М.: Стандартинформ, 2008. - с. 17-18.

3. ГОСТ 27.002-2015 Надежность в технике. Термины и определения. - М.: Стандартинформ, 2016. - с. 10, 13-14.

4. ГОСТ 27.301 - 95 Надежность в технике. Расчет надежности. Основные положения. - М.: Издательство стандартов, 2016. - с. 11.

5. Гнеденко Б.В., Беляев Ю.К., Соловьев А.Д. Математические методы в теории надежности. М.: URSS, 2017 - с. 133-155.

6. RU №2649565, 2018.

7. Труханов В.М. Надежность в технике. - 2-е изд., перераб. и доп. - М.: ООО Издательский дом «Спектр», 2017. - с. 131-142.

Изобретение относится к способам контрольных испытаний ракетно-космической техники на безотказность, в частности к расчетно-экспериментальным способам оценивания и контроля безотказности технических систем (ТС). Технический результат заключается в возможности повышения безотказности технических систем, достоверности ее контроля и сокращения времени испытаний элементов, входящих в состав технических систем. Способ контроля безотказности технических систем по результатам испытаний элементов заключается в том, что на основе использования сведений об условиях и режимах эксплуатации или функционирования разрабатываемого изделия, информации о режимах применения используемых сборочных единиц и комплектующих элементов, сведений о требуемых значениях показателей надежности создаваемой технической системы составляют модель структурной схемы надежности создаваемой технической системы, нормируют требования к безотказности технической системы в виде требований к интенсивности отказов элементов, планируют период проведения испытаний Tj для каждого элемента технической системы, ограничивают полученный период испытаний Tj в объеме Sj<Tj, проводят испытания элементов технической системы, входящих в состав структурной схемы надежности в объеме Sj, регистрируют результаты испытаний, строят плотности вероятности оценок интенсивности отказов в зависимости от суммарной наработки элементов Sj при испытаниях (эксплуатации) и числа зафиксированных при этом случайных отказов m, определяют несмещенные оценки интенсивности отказов элементов и их дисперсии, проводят статистическое моделирование распределения времени безотказной работы элементов технической системы с учетом построенных плотностей вероятностей и значений оценок интенсивностей отказов элементов и их дисперсий, определяют реализации возможных значений времени безотказной работы технической системы в зависимости от структурной схемы надежности, строят гистограмму распределения времени безотказной работы технической системы, строят математическую модель времени безотказной работы ƒC(t), определяют другие показатели безотказности технической системы, сравнивают с требуемыми значениями и обосновывают решение о принятии системы в эксплуатацию или переходу к следующему этапу испытаний. 3 ил., 2 табл.

Способ контроля безотказности технических систем по результатам испытаний элементов, заключающийся в том, что используют сведения об условиях и режимах эксплуатации или функционирования разрабатываемого изделия, информацию о режимах применения используемых сборочных единиц и комплектующих элементов, сведения о требуемых значениях показателей надежности создаваемой технической системы, рассчитывают показатели надежности системы, отличающийся тем, что составляют модель структурной схемы надежности создаваемой технической системы, нормируют требования к безотказности технической системы в виде требований к интенсивности отказов элементов, планируют период проведения испытаний Tj для каждого элемента технической системы, ограничивают полученный период испытаний Tj в объеме Sj<Tj, проводят испытания элементов технической системы, входящих в состав структурной схемы надежности в объеме Sj, регистрируют результаты испытаний, строят плотности вероятности оценок интенсивности отказов в зависимости от суммарной наработки элементов Sj при испытаниях (эксплуатации) и числа зафиксированных при этом случайных отказов m, определяют несмещенные оценки интенсивности отказов элементов и их дисперсии, проводят статистическое моделирование распределения времени безотказной работы элементов технической системы с учетом построенных плотностей вероятностей и значений оценок интенсивностей отказов элементов и их дисперсий, определяют реализации возможных значений времени безотказной работы технической системы в зависимости от структурной схемы надежности, строят гистограмму распределения времени безотказной работы технической системы, строят математическую модель времени безотказной работы ƒC(t), определяют другие показатели безотказности технической системы, сравнивают с требуемыми значениями и обосновывают решение о принятии системы в эксплуатацию или переходу к следующему этапу испытаний.

| CУХОРУЧЕНКОВ Б.И | |||

| "Способ статистического контроля вероятности безотказной работы технических систем в течение периода целевого использования" // ж-л "Двойные технологии", N 3 за 2012 г., стр | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ЛУКИН В.Л | |||

| и др | |||

| "Концепция безотказности технических систем длительного функционирования" // ж-л "Двойные технологии", N 1 за 2014 г., стр | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ БЕЗОТКАЗНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2005 |

|

RU2301992C2 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ОТКАЗОВ В РЕЗЕРВИРОВАННОЙ СИСТЕМЕ | 2011 |

|

RU2487389C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ВРЕМЕНИ БЕЗОТКАЗНОЙ РАБОТЫ СВЕТОВОДОВ | 2001 |

|

RU2194966C2 |

| Молотковая дробилка | 1960 |

|

SU136617A1 |

Авторы

Даты

2019-09-19—Публикация

2019-03-11—Подача