Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к проволоке из титанового сплава α+β-типа и к способу изготовления проволоки из титанового сплава α+β-типа.

Предпосылки изобретения

[0002] Титан применяют не только в крепежном элементе (детали крепления), таком как болт в самолете или автомобиле, но и в элементе, относящемся к медицинской помощи, и в этих применениях важным является усталостная прочность. Для получения высокой усталостной прочности важно повышать прочность материала, и в вышеупомянутых соответственных элементах необходимо использовать титановый сплав α+β-типа, обладающий превосходной прочностью. Кроме того, существует тесная взаимосвязь между усталостными свойствами и структурой металла, и равноосная кристаллическая структура имеет лучшие усталостные свойства, чем у игольчатой структуры. По этой причине, когда в отношении титана требуются усталостные свойства, нужно создавать в титановом сплаве α+β-типа равноосную кристаллическую структуру.

[0003] Сплав Ti-6Al-4V, будучи титановым сплавом α+β-типа общего назначения, имеет плохую обрабатываемость при комнатной температуре и поэтому является материалом, который трудно обрабатывать давлением, так что, как правило, когда его подвергают обработке давлением, его подвергают горячей обработке в однофазной β-области или высокотемпературной двухфазной α+β-области. Однако, если титановый сплав α+β-типа подвергают горячей обработке в однофазной β-области, образуется игольчатая структура при протекании превращения в α-фазу из β-фазы, которая является стабильной при высокой температуре фазой. По этой причине, чтобы получить титановый сплав, имеющий равноосную кристаллическую структуру, окончательную обработку давлением обычно проводят в высокотемпературной двухфазной α+β-области.

[0004] Однако, при проведении горячей обработки в высокотемпературной двухфазной α+β-области, α-фаза, которая образуется перед проведением окончательной горячей обработки (доэвтектоидная α-фаза), скорее всего становится крупнозернистой. Кроме того, даже когда горячую обработку проводят в высокотемпературной двухфазной α+β-области, если степень обработки во время окончательной горячей обработки мала или продолжительность обработки становится длительной, иногда создается крупнозернистая равноосная кристаллическая структура или смешанная структура с зернами различных размеров, которая составлена крупными или смешанными с мелкими равноосными зернами, вследствие деформации во время обработки давлением. Чем меньше диаметр кристаллических зерен, тем лучше усталостные свойства, так что при образовании смешанных или крупных зерен усталостные свойства иногда ухудшаются.

[0005] Кроме того, поскольку в титане вероятно выделение теплоты обработки, если титан обрабатывают давлением с высокой скоростью деформации в двухфазной α+β-области, он иногда разогревается до β-области вследствие выделения теплоты обработки. Когда титан нагревается до β-области, образуется игольчатая структура при протекании превращения из β-фазы в α-фазу. Поэтому при выполнении горячей обработки в двухфазной α+β-области необходимо проводить обработку при относительно низкой скорости деформации, и, соответственно, увеличивается занимаемый обработкой период времени, что становится причиной возрастания затрат.

[0006] Нижеследующий патентный документ 1 предлагает титановый сплав α+β-типа с превосходными вязкостью разрушения и усталостными свойствами, в котором горячую обработку на 70% или более выполняют при температуре 600°С или более и температуре β-превращения (граница областей α+β/β-фазы) или ниже, затем проводят охлаждение со скоростью охлаждения менее 15°С/с до тонкого диспергирования и выделения α-фазы величиной 5 мкм или менее в β-фазе, и тем самым получают сверхтонкую структуру зерен.

[0007] Нижеследующий патентный документ 2 предлагает проволоку из титанового сплава, в которой титановый сплав, температура β-превращения которого составляет 860°С или более и 920°С или менее, имеет структуру, образованную равноосной α-фазой и равноосной β-структурой, и имеет средний диаметр кристаллических зерен 1 мкм.

[0008] Нижеследующий патентный документ 3 предлагает способ изготовления крепежной детали, выполненной из титанового сплава с превосходными усталостными свойствами, характеризующийся тем, что в отношении титанового сплава, удовлетворяющего выражению 5 ≤ Mo-ый эквивалент = [Mo] + 0,67×[V] + 1,67×[Cr] + 2,86×[Fe] ≤ 15, и 2,5 ≤ Al-ый эквивалент = [Al] + 0,33×[Sn] + 0,17×[Zr] ≤ 7,5, проводят термообработку на твердый раствор, затем выполняют обработку нарезанием резьбы прокаткой, а после этого проводят обработку старением.

[0009] Нижеследующий патентный документ 4 предлагает способ изготовления прутка из титанового сплава, в котором стержневидный исходный материал из титанового сплава подвергают горячей косой прокатке на стане косовалковой прокатки, имеющем три или четыре валка, с относительным сужением за один проход 5% или более и 40% или менее, если прокатку выполняют при температуре в области α-фазы и температуре в области α+β-фаз, или с относительным сужением за один проход 5% или более и 85% или менее, если прокатку выполняют при температуре в области β-фазы.

[0010] Нижеследующий патентный документ 5 предлагает проволоку из титанового сплава, пригодную для изготовления клапана, характеризующуюся тем, что проволоке из титанового сплава α+β-типа придана микроструктура в виде либо равноосной кристаллической α-структуры, имеющей диаметр зерен 6 мкм или более и 25 мкм или менее, либо игольчатой кристаллической α-структуры, либо структуры, полученной смешением вышеописанных структур.

[0011] Нижеследующий патентный документ 6 предлагает способ изготовления стержневидного элемента, выполненного из титана или титанового сплава, характеризующийся тем, что он включает: стадию прокатки с преобразованием исходного материала из титана или титанового сплава в проволоку с заданным размером сечения; стадию отжига проволоки; выполняемую после этого стадию удаления поверхностных дефектов, на которой удаляют поверхностные дефекты проволоки посредством шевингования; и стадию обрезки для получения проволоки в виде стержневидного элемента, в котором стадию отжига осуществляют при условиях, где проволоку нагревают и выдерживают при 800-830°С в вакууме или атмосфере инертного газа.

Документы уровня техники

[0012] Патентные документы:

Патентный документ 1: публикация заявки на патент Японии № S61-210163

Патентный документ 2: публикация заявки на патент Японии № H10-306335

Патентный документ 3: публикация заявки на патент Японии № 2004-131761

Патентный документ 4: публикация заявки на патент Японии № S59-82101

Патентный документ 5: публикация заявки на патент Японии № H6-81059

Патентный документ 6: публикация заявки на патент Японии № 2002-302748

Сущность изобретения

Проблемы, решаемые изобретением

[0013] В патентном документе 1 α-фаза с размером 5 мкм или менее представляет собой мелкую выделившуюся фазу в β-фазе. Однако, поскольку обработку давлением проводили в высокотемпературной двухфазной α+β-области, α-фаза разделяется с трудом, а значит, проявляется малый эффект измельчения α-фазы. Кроме того, поскольку температура обработки давлением является высокой, существует возможность того, что накопление текстуры происходит с трудом, и при испытании на усталость вероятно формирование грани.

[0014] В патентном документе 2 средний диаметр кристаллических зерен составляет величину 1 мкм или менее, которая очень мала. Однако, если диаметр кристаллических зерен становится чрезмерно малым, значительно возрастает прочность, повышая чувствительность к надрезу, что, напротив, может ухудшать усталостные свойства. Кроме того, если измельчение зерен проводят чрезмерно, снижается пластичность, что может ухудшать обрабатываемость при комнатной температуре.

[0015] Что касается патентного документа 3, если обработку старением выполняют после термообработки на твердый раствор, α-фаза выделяется в β-фазе. Однако имеет место ситуация, где происходит вариация характера образования выделений, что вызывает вариацию прочности для каждого из кристаллических зерен. Если возникает вариация прочности для каждого из кристаллических зерен, иногда снижаются усталостные свойства.

[0016] В патентном документе 4 изготавливают круглый пруток из титанового сплава косой прокаткой на стане косовалковой прокатки. Однако, при использовании косой прокатки облегчается образование полости в центральной части прутка в результате эффекта Маннесмана.

[0017] В каждом из патентных документов 5 и 6 изготовление выполняют только горячей прокаткой. В этом случае, даже если средний диаметр кристаллических зерен мал, может оставаться крупнозернистая доэвтектоидная α-фаза.

[0018] Как описано выше, хотя в традиционном титановом сплаве усталостные свойства могут проявляться в определенной степени, иногда затруднительно придать усталостные свойства высокого уровня и стабильности. По этой причине желателен титановый сплав, способный стабильно проявлять высокую усталостную прочность.

[0019] Соответственно, настоящее изобретение было создано с учетом вышеописанных проблем, и задача настоящего изобретения состоит в создании проволоки из титанового сплава α+β-типа, имеющей еще более превосходные усталостные свойства, и способа изготовления такой проволоки из титанового сплава α+β-типа.

Средства решения проблем

[0020] Сущность настоящего изобретения, созданного для решения вышеописанных проблем, заключается в следующем.

[1] Проволока из титанового сплава α+β-типа содержит, в масс.%: Al: от 4,50 до 6,75%, Si: от 0 до 0,50%, C: 0,080% или менее, N: 0,050% или менее, H: 0,016% или менее, O: 0,25% или менее, Mo: от 0 до 5,5%, V: от 0 до 4,50%, Nb: от 0 до 3,0%, Fe: от 0 до 2,10%, Cr: от 0 до менее 0,25%, Ni: от 0 до менее 0,15%, Mn: от 0 до менее 0,25%, а остальное составляют Ti и примеси, содержания Al, Mo, V, Nb, Fe, Cr, Ni и Mn удовлетворяют следующему уравнению (1), в которой среднее отношение размеров кристаллического зерна α-фазы составляет от 1,0 до 3,0, максимальный диаметр кристаллического зерна α-фазы составляет 30,0 мкм или менее, средний диаметр кристаллического зерна α-фазы составляет от 1,0 мкм до 15,0 мкм, и доля площади кристаллического зерна α-фазы, среди кристаллических зерен α-фазы в сечении, ортогональном направлению продольной оси проволоки, у которого угол наклона по направлению с-оси образующего кристаллическое зерно α-фазы кристалла с гексагональной плотной упаковкой относительно направления продольной оси составляет в пределах диапазона от 15° до 40°, составляет 5,0% или менее.

-4,0 ≤ [Mo] + 0,67[V] + 0,28[Nb] + 2,9[Fe] + 1,6[Cr] + 1,1[Ni] + 1,6[Mn] - [Al] ≤ 2,0 … (1)

Здесь, в вышеуказанном уравнении (1), обозначение [символ элемента] представляет содержание (масс.%) соответствующего символу элемента, а символ элемента, который не содержится, заменен на 0.

[2] Проволока из титанового сплава α+β-типа, описанная в пункте [1], содержит, в масс.%: Al: от 5,50 до 6,75%, V: от 3,50 до 4,50%, и Fe: 0,40% или менее.

[3] Проволока из титанового сплава α+β-типа, описанная в пункте [1], содержит, в масс.%, Al: от 4,50 до 6,40%, и Fe: от 0,50 до 2,10%.

[4] В проволоке из титанового сплава α+β-типа, описанной в любом из пунктов [1]-[3], число внутренних дефектов на единицу площади составляет от 0 штук/мм2 до 13 штук/мм2.

[5] Способ изготовления проволоки из титанового сплава α+β-типа, описанной в любом из пунктов [1]-[4], включает: первую стадию, являющуюся стадией выполнения обработки давлением один раз или два раза или более материала титанового сплава с химическими компонентами, описанными в любом из пунктов [1]-[3], при температуре обработки в диапазоне от 0°С до 500°С, при которой относительное сужение за один раз обработки установлено на 10-50%, а общее относительное сужение установлено на 50% или более; и вторую стадию выполнения в отношении материала титанового сплава, подвергнутого первой стадии, конечной термической обработки, при которой температура Т термической обработки установлена попадающей в пределы диапазона от 700°С до 950°С, а время t термической обработки установлено на продолжительность термообработки, удовлетворяющую следующему уравнению (2).

21000 < (T+273,15)×(log10(t)+20) < 24000 … (2)

Здесь, в вышеуказанном уравнении (2), T обозначает температуру (°С) термической обработки на второй стадии, а t обозначает время (часов) термической обработки на второй стадии.

[6] В способе изготовления проволоки из титанового сплава α+β-типа, описанном в пункте [5], когда обработку выполняют на первой стадии множество раз, между обработками давлением проводят промежуточный отжиг.

Эффект изобретения

[0021] Как описано выше, согласно настоящему изобретению возможно создание проволоки из титанового сплава α+β-типа, способной стабильно формировать тонкую равноосную кристаллическую структуру и имеющей еще более превосходные усталостные свойства, и способа изготовления такой проволоки из титанового сплава α+β-типа. Таким образом, обеспечиваются неизмеримые промышленные эффекты.

Краткое описание чертежей

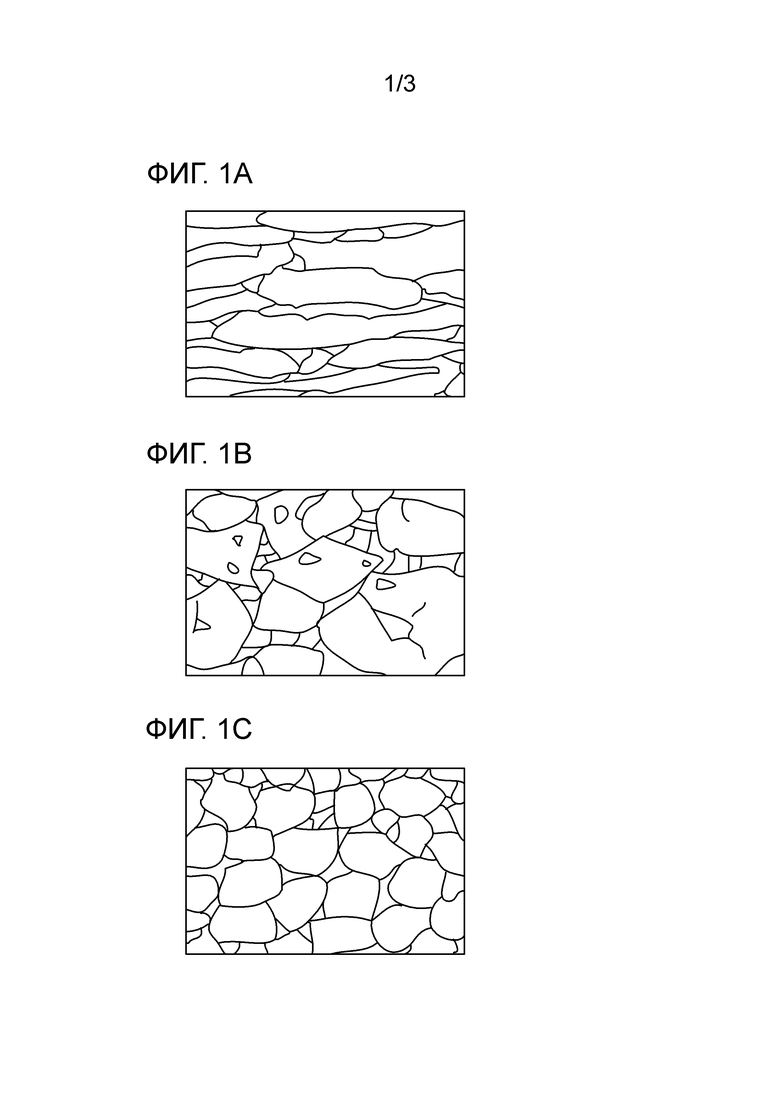

[0022] ФИГ. 1А представляет собой пояснительное изображение, схематически иллюстрирующее один пример анизометрической кристаллической структуры, которая может быть сформирована в кристаллическом зерне α-фазы проволоки из титанового сплава α+β-типа.

ФИГ. 1В – пояснительное изображение, схематически иллюстрирующее один пример смешанной кристаллической структуры с различными размерами зерен, которая может быть сформирована в кристаллическом зерне α-фазы проволоки из титанового сплава α+β-типа.

ФИГ. 1С – пояснительное изображение, схематически иллюстрирующее один пример равноосной кристаллической структуры, которая может быть сформирована в кристаллическом зерне α-фазы проволоки из титанового сплава α+β-типа.

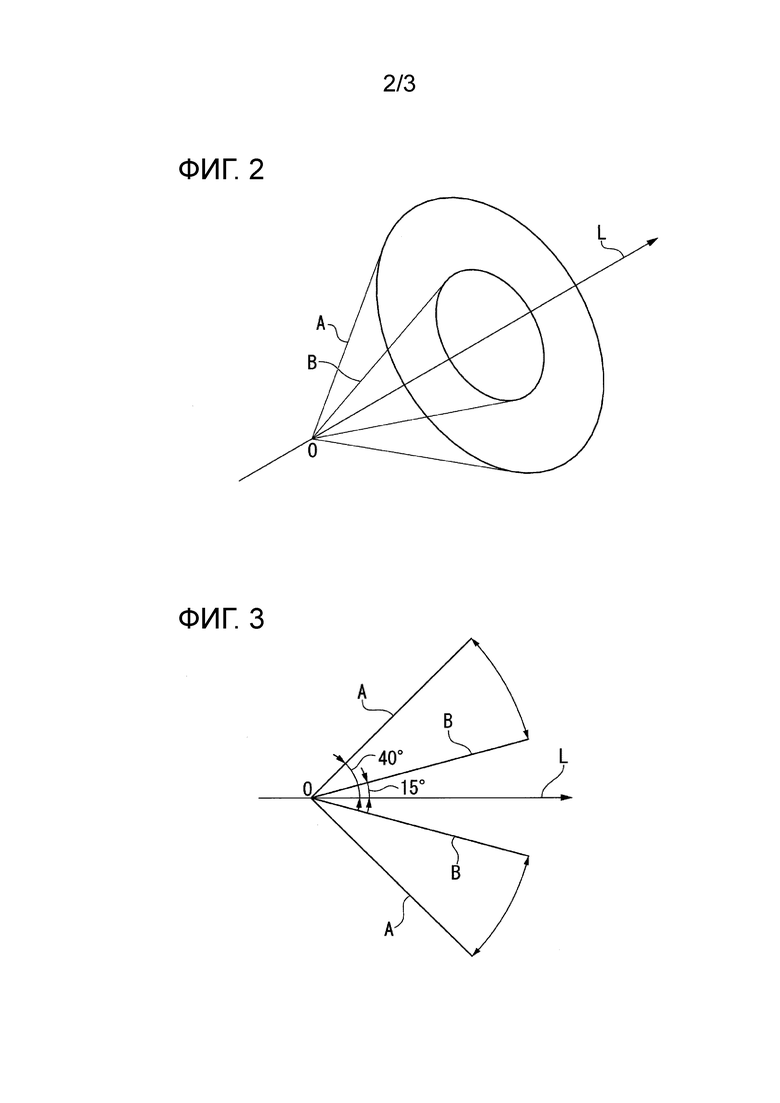

ФИГ. 2 – схематическое изображение, разъясняющее углы наклона по направлению с-оси кристалла с гексагональной плотной упаковкой, который образует кристаллическое зерно α-фазы проволоки из титанового сплава α+β-типа согласно соответствующим вариантам осуществления настоящего изобретения.

ФИГ. 3 – схематическое изображение, разъясняющее углы наклона по направлению с-оси кристалла с гексагональной плотной упаковкой, который образует кристаллическое зерно α-фазы проволоки из титанового сплава α+β-типа согласно тем же вариантам осуществления.

ФИГ. 4 – схематическое изображение положительной полюсной фигуры (0001), при рассматривании с направления продольной оси.

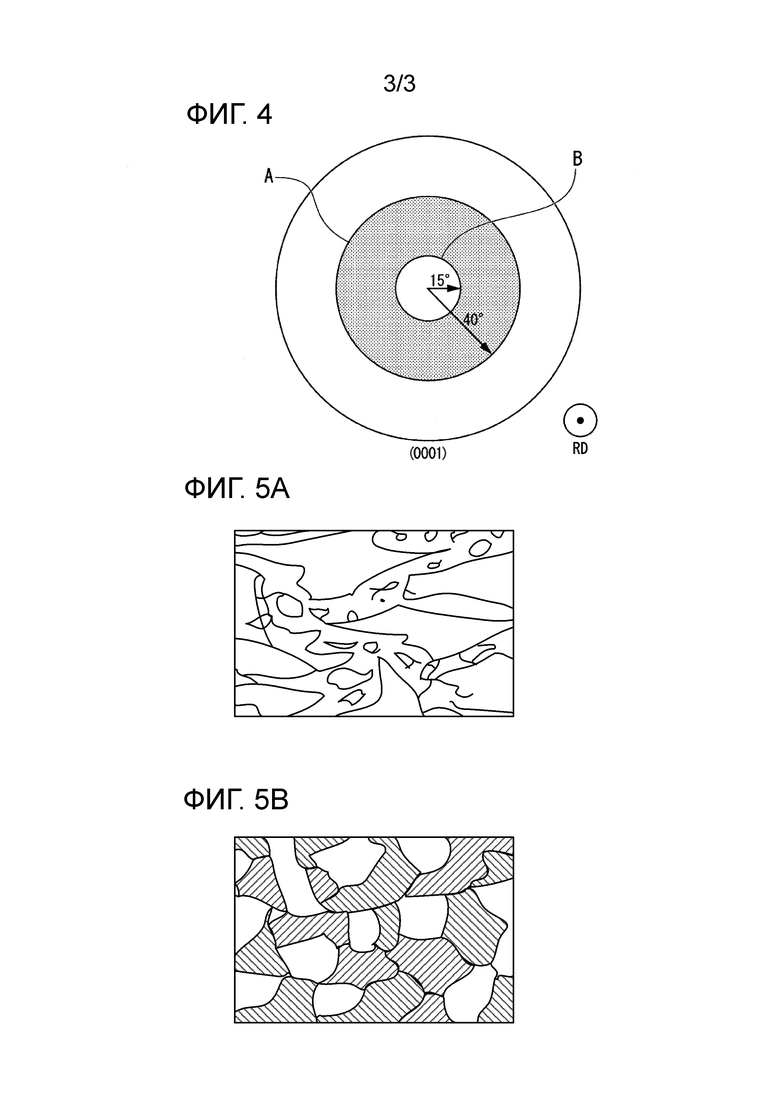

ФИГ. 5А – пояснительное изображение, схематически иллюстрирующее один пример структуры, в которой рекристаллизация протекает недостаточно и которая может быть сформирована в кристаллическом зерне α-фазы проволоки из титанового сплава α+β-типа.

ФИГ. 5В – пояснительное изображение, схематически иллюстрирующее один пример бимодальной структуры, которая может быть сформирована в кристаллическом зерне α-фазы проволоки из титанового сплава α+β-типа.

Варианты осуществления изобретения

[0023] Далее будут подробно описаны предпочтительные варианты осуществления настоящего изобретения со ссылкой на сопроводительные чертежи. Следует отметить, что в настоящем описании и на чертежах компоненты, имеющие по существу одинаковые функциональные конфигурации, обозначены одинаковыми позициями, чтобы опустить повторяющееся разъяснение.

(Исследования, проведенные авторами настоящего изобретения)

[0024] Чтобы решить вышеописанные проблемы, авторы настоящего изобретения провели обстоятельные исследования и достигли результата с созданием проволоки из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения и способа ее изготовления, подробно описанных ниже. Далее будет описан, сначала вкратце, обзор проведенных авторами настоящего изобретения исследований.

[0025] Как описано выше, когда равноосную кристаллическую структуру получают в проволоке из титанового сплава α+β-типа, типизированного сплавом Ti-6Al-4V, конечную обработку давлением обычно проводят в высокотемпературной двухфазной α+β-области, так что существует предел доведения α-фазы до тонкозернистого состояния. В дополнение к этому, если вызванная обработкой давлением деформация недостаточна во время выполнения обработки давлением в высокотемпературной двухфазной α+β-области, то вероятно образование анизометрической кристаллической структуры, схематически проиллюстрированной на ФИГ. 1А. Кроме того, если температура обработки давлением при выполнении этой обработки в высокотемпературной двухфазной α+β-области чрезмерно высока, то облегчается рост зерен доэвтектоидной α-фазой и вероятно возникновение деформации, приводящей к той смешанной структуре с различными размерами зерен, которая схематически иллюстрирована на ФИГ. 1В. Усталостный излом происходит в самом слабом месте материала, так что для улучшения усталостных свойств важно создавать мелкие зерна и, в дополнение к этому, важно создавать однородную структуру. По этой причине, для того чтобы улучшить усталостные свойства, настоящее изобретение имеет своей целью сделать структуру металла титанового сплава α+β-типа равноосной структурой, которая является однородной и которая имеет мелкие зерна, как схематически иллюстрировано на ФИГ. 1С.

[0026] Чтобы повысить усталостную прочность титанового сплава α+β-типа, предпочтительно, чтобы сплав включал равноосную кристаллическую структуру с мелкими кристаллическими зернами и не содержал крупные кристаллические зерна. Для получения такой равноосной кристаллической структуры, как правило, титановый сплав подвергают горячей обработке давлением, чтобы тем самым сформировать равноосную кристаллическую структуру. Однако, даже когда титановый сплав α+β-типа подвергают горячей обработке давлением, не всегда можно получить предпочтительную равноосную кристаллическую структуру. Соответственно, авторы настоящего изобретения попытались выполнять на титановом сплаве α+β-типа холодную или теплую обработку давлением, которая до сих пор не была исследована в достаточной степени, и они обнаружили, что сочетанием заданных условий можно получить равноосную кристаллическую структуру, имеющую мелкие кристаллические зерна и не содержащую крупные кристаллические зерна. Равноосная кристаллическая структура, которая может быть получена холодной или теплой обработкой давлением, становится равноосной кристаллической структурой, которая вполне хороша в такой мере, которая не может быть получена горячей обработкой давлением.

[0027] Здесь, в настоящем описании, «теплая обработка давлением» означает выполнение обработки давлением в пределах температурного диапазона примерно 200-500°С. Кроме того, «горячая обработка давлением» означает обработку давлением в пределах температурного диапазона примерно 700-1000°С.

(Проволока из титанового сплава α+β-типа)

[0028] Проволока из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения содержит, в масс.%: Al: от 4,50 до 6,75%, Si: от 0 до 0,50%, C: 0,080% или менее, N: 0,050% или менее, H: 0,016% или менее, O: 0,25% или менее, Mo: от 0 до 5,5%, V: от 0 до 4,50%, Nb: от 0 до 3,0%, Fe: от 0 до 2,10%, Cr: от 0 до менее 0,25%, Ni: от 0 до менее 0,15%, Mn: от 0 до менее 0,25%, а остальное составляют Ti и примеси, содержания Al, Mo, V, Nb, Fe, Cr, Ni и Mn удовлетворяют нижеследующему уравнению (1), в которой среднее отношение размеров кристаллического зерна α-фазы составляет от 1,0 до 3,0, максимальный диаметр кристаллического зерна α-фазы составляет 30,0 мкм или менее, средний диаметр кристаллического зерна α-фазы составляет от 1,0 мкм до 15,0 мкм, и доля площади кристаллического зерна α-фазы, среди кристаллических зерен α-фазы в сечении, ортогональном направлению продольной оси проволоки, у которого угол наклона по направлению с-оси образующего кристаллическое зерно α-фазы кристалла с гексагональной плотной упаковкой относительно направления продольной оси составляет в пределах диапазона от 15° до 40°, составляет 5,0% или менее.

[0029] Следует отметить, что в каждом из вариантов осуществления настоящего изобретения под проволокой подразумевают проволоку, имеющую диаметр 15 мм или менее. Кроме того, в авиационной промышленности, например, высоким спросом пользуется проволока, имеющая диаметр от примерно 4 мм до 10 мм.

(Химические компоненты)

[0030] Сначала будут описаны химические компоненты проволоки из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения. В нижеследующем разъяснении «масс.%» будут просто сокращены до «%». Кроме того, «от А до В» или «А-В» (где А и В представляют численные значения содержаний, диаметров зерен, температур и тому подобных), означает А или более и В или менее.

[Al: 4,50-6,75%]

[0031] Алюминий (Al) представляет собой элемент с высокими свойствами упрочнения твердого раствора, и когда его содержание повышают, прочность на растяжение при комнатной температуре становится высокой. Чтобы получить желательную прочность на растяжение и контролировать ориентацию кристаллов текстуры, достигаемой в пределах желательного диапазона, нижний предел содержания Al установлен на 4,50%. Содержание Al предпочтительно составляет 4,60% или более. С другой стороны, если содержание Al составляет 6,75% или более, степень вклада в прочность на растяжение насыщается и, в дополнение к этому, снижаются обрабатываемость давлением в горячем состоянии и обрабатываемость давлением в холодном состоянии. По этой причине, верхний предел содержания Al установлен на 6,75%. Содержание Al предпочтительно составляет 6,50% или менее.

[Si: 0-0,50%]

[0032] Кремний (Si) представляет собой β-стабилизирующий элемент, но он также переходит в твердый раствор в α-фазе, проявляя высокие свойства упрочнения твердого раствора. По этой причине, в проволоке из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения прочность может быть повышена посредством упрочнения твердого раствора Si, по мере необходимости. Si является произвольно добавляемым элементом, так что нижний предел его содержания может составлять 0%. Кроме того, когда надлежащее количество Si сочетают с содержащимся О, можно ожидать достижения как высокой усталостной прочности, так и высокой прочности на растяжение. Такой эффект может надежно проявляться при установлении содержания Si на 0,05% или более, так что, когда Si содержится, содержание Si предпочтительно установлено на 0,05% или более. Содержание Si более предпочтительно составляет 0,10% или более. С другой стороны, если Si содержится в чрезмерном количестве, он образует интерметаллическое соединение, называемое силицидом, которое снижает усталостную прочность. Если содержание Si составляет свыше 0,50%, во время процесса изготовления образуется крупнозернистый силицид, который снижает усталостную прочность. По этой причине, верхний предел содержания Si установлен на 0,50%. Содержание Si предпочтительно составляет 0,45% или менее, а более предпочтительно 0,40% или менее.

[0033] Проволока из титанового сплава α+β-типа согласно настоящему варианту осуществления содержит один или два или более элементов, выбранных из группы, состоящей из Mo, V, Nb, Fe, Cr, Ni и Mn, при условии, что удовлетворяется уравнение (1). Каждый из этих элементов представляет собой обычный элемент, который обеспечивает β-стабилизацию, и когда он содержится в надлежащем количестве, достигается эффект улучшения как прочности, так и формуемости. Если добавленное количество слишком мало, вышеописанная польза не может быть получена, а если добавленное количество чрезмерно велико, возникают такие проблемы, как ликвация, снижение пластичности и образование интерметаллического соединения, так что их содержания определяются следующим образом.

[Mo: 0-5,5%]

[0034] Молибден (Mo) представляет собой произвольно вводимый элемент, и поэтому он может не содержаться. Более конкретно, содержание Mo может составлять 0%. Кроме того, Mo может содержаться при том условии, что удовлетворяется уравнение (1). Даже если содержится малое количество Mo, вышеописанный эффект может быть получен в определенной степени. Однако, если содержание Mo является чрезмерно высоким, происходит ликвация, снижая усталостные свойства. Поэтому верхний предел содержания Mo установлен на 5,5%. Предпочтительный нижний предел содержания Mo для более эффективного повышения вышеописанного эффекта составляет 2,00%, а более предпочтительно нижний предел составляет 2,50%. Предпочтительный верхний предел содержания Mo составляет 3,7%, а более предпочтительно верхний предел составляет 3,5%.

[V: 0-4,50%]

[0035] Ванадий (V) представляет собой произвольно вводимый элемент, и поэтому он может не содержаться. Более конкретно, содержание V может составлять 0%. Кроме того, V может содержаться при том условии, что удовлетворяется уравнение (1). Даже если содержится малое количество V, вышеописанный эффект может быть получен в определенной степени. Однако, если содержание V является чрезмерно высоким, чрезмерно возрастает прочность, снижая обрабатываемость давлением в холодном и теплом состоянии. Поэтому верхний предел содержания V установлен на 4,50%. Предпочтительный нижний предел содержания V для более эффективного повышения вышеописанного эффекта составляет 2,00%, а более предпочтительно нижний предел составляет 2,50%. Предпочтительный верхний предел содержания V составляет 4,40%, а более предпочтительно верхний предел составляет 4,30%.

[Nb: 0-3,0%]

[0036] Ниобий (Nb) представляет собой произвольно вводимый элемент, и поэтому он может не содержаться. Более конкретно, содержание Nb может составлять 0%. Кроме того, Nb может содержаться при том условии, что удовлетворяется уравнение (1). Даже если содержится малое количество Nb, вышеописанный эффект может быть получен в определенной степени. Однако, если содержание Nb является чрезмерно высоким, происходит ликвация, снижая усталостные свойства. Поэтому верхний предел содержания Nb установлен на 3,0%. Предпочтительный нижний предел содержания Nb для более эффективного повышения вышеописанного эффекта составляет 0,5%, а более предпочтительно нижний предел составляет 0,7%. Предпочтительный верхний предел содержания Nb составляет 2,7%, а более предпочтительно верхний предел составляет 2,5%.

[Fe: 0-2,10%]

[0037] Железо (Fe) представляет собой произвольно вводимый элемент, и поэтому оно может не содержаться. Более конкретно, содержание Fe может составлять 0%. Кроме того, Fe может содержаться при том условии, что удовлетворяется уравнение (1). Даже если содержится малое количество Fe, вышеописанный эффект может быть получен в определенной степени. Однако, если содержание Fe является чрезмерно высоким, происходит ликвация, снижая усталостные свойства. Поэтому верхний предел содержания Fe установлен на 2,10%. Предпочтительный нижний предел содержания Fe для более эффективного повышения вышеописанного эффекта составляет 0,10%, а более предпочтительно нижний предел составляет 0,80%. Предпочтительный верхний предел содержания Fe составляет 2,00%.

[Cr: от 0 до менее 0,25%]

[0038] Хром (Cr) представляет собой произвольно вводимый элемент, и поэтому он может не содержаться. Более конкретно, содержание Cr может составлять 0%. Кроме того, Cr может содержаться при том условии, что удовлетворяется уравнение (1). Даже если содержится малое количество Cr, вышеописанный эффект может быть получен в определенной степени. Однако, если содержание Cr является чрезмерно высоким, образуется интерметаллическое соединение (TiCr2), являющееся равновесной фазой, что ухудшает усталостную прочность и пластичность при комнатной температуре. Поэтому верхний предел содержания Cr установлен на менее 0,25%. Предпочтительный нижний предел содержания Cr для более эффективного повышения вышеописанного эффекта составляет 0,05%, а более предпочтительно нижний предел составляет 0,07%. Предпочтительный верхний предел содержания Cr составляет 0,20%, а более предпочтительно верхний предел составляет 0,15%.

[Ni: от 0 до менее 0,15%]

[0039] Никель (Ni) представляет собой произвольно вводимый элемент, и поэтому он может не содержаться. Более конкретно, содержание Ni может составлять 0%. Кроме того, Ni может содержаться при том условии, что удовлетворяется уравнение (1). Даже если содержится малое количество Ni, вышеописанный эффект может быть получен в определенной степени. Однако, если содержание Ni является чрезмерно высоким, образуется интерметаллическое соединение (Ti2Ni), являющееся равновесной фазой, что ухудшает усталостную прочность и пластичность при комнатной температуре. Поэтому содержание Ni установлен на менее 0,15%. Предпочтительный нижний предел содержания Ni для более эффективного повышения вышеописанного эффекта составляет 0,05%, а более предпочтительно нижний предел составляет 0,07%. Предпочтительный верхний предел содержания Ni составляет 0,13%, а более предпочтительно верхний предел составляет 0,11%.

[Mn: от 0 до менее 0,25%]

[0040] Марганец (Mn) представляет собой произвольно вводимый элемент, и поэтому он может не содержаться. Более конкретно, содержание Mn может составлять 0%. Кроме того, Mn может содержаться при том условии, что удовлетворяется уравнение (1). Даже если содержится малое количество Mn, вышеописанный эффект может быть получен в определенной степени. Однако, если содержание Mn является чрезмерно высоким, образуется интерметаллическое соединение (TiMn), являющееся равновесной фазой, что ухудшает усталостную прочность и пластичность при комнатной температуре. Поэтому содержание Mn установлено на менее 0,25%. Предпочтительный нижний предел содержания Mn для более эффективного повышения вышеописанного эффекта составляет 0,05%, а более предпочтительно нижний предел составляет 0,07%. Предпочтительный верхний предел содержания Mn составляет 0,20%, а более предпочтительно верхний предел составляет 0,15%.

[Об уравнении (1)]

[0041] В химическом составе проволоки из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения содержания Al, Mo, V, Nb, Fe, Cr, Ni и Mn дополнительно удовлетворяют следующему уравнению (1).

[0042] -4,0 ≤ [Mo] + 0,67[V] + 0,28[Nb] + 2,9[Fe] + 1,6[Cr] + 1,1[Ni] + 1,6[Mn] - [Al] ≤ 2,0 …(1)

[0043] Следует отметить, что в уравнении (1) обозначение [символ элемента] представляет содержание (масс.%) соответствующего символу элемента, а символ элемента, который не содержится, заменен на 0.

[0044] A = [Mo] + 0,67[V] + 0,28[Nb] + 2,9[Fe] + 1,6[Cr] + 1,1[Ni] + 1,6[Mn] - [Al]

[0045] Здесь Mo-ый эквивалент A, представленный с правой стороны вышеуказанного уравнения (1), используют для преобразования в цифровую форму степени стабилизации β-фазы, реализуемой элементами Mo, V, Nb, Fe, Cr, Ni и Mn, каждый из которых является β-стабилизирующим элементом, указанным в уравнении. При этом, приняв реализуемую Mo степень стабилизации β-фазы за эталон, степень стабилизации β-фазы, реализуемую иными β-стабилизирующими элементами, нежели Mo, прибавляют с положительным коэффициентом. С другой стороны, Al является α-стабилизирующим элементом, так что в вышеописанном Mo-ом эквиваленте A коэффициент в отношении Al имеет отрицательное значение.

[Диапазон Mo-го эквивалента A: -4,0 ≤ A ≤ 2,0]

[0046] Проволока из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения содержит по меньшей мере любой один или более из элементов, выбранных из группы, состоящей из Mo, V, Nb, Fe, Cr, Ni и Mn, так что значение Mo-го эквивалента A, представленного вышеуказанным уравнением (1), попадает в пределы диапазона -4,0 или более и 2,0 или менее. Когда значение вышеописанного Mo-го эквивалента A составляет менее -4,0, доля площади α-фазы становится чрезмерно высокой, что снижает обрабатываемость давлением. Нижний предел Mo-го эквивалента A предпочтительно составляет -3,5, а более предпочтительно -3,0. С другой стороны, когда значение Mo-го эквивалента A превышает 2,0, β-фаза становится чрезмерно твердой, что снижает обрабатываемость давлением. Верхний предел Mo-го эквивалента A предпочтительно составляет 1,8, а более предпочтительно 1,1.

[C: 0,080% или менее]

[N: 0,050% или менее]

[H: 0,016% или менее]

[O: 0,25% или менее]

[0047] Когда содержание каждого из углерода (С), азота (N), водорода (Н) и кислорода (О) является высоким, имеет место ситуация, где пластичность и обрабатываемость давлением понижены, так что содержание С контролируют на уровне 0,080% или менее, содержание N контролируют на уровне 0,050% или менее, содержание H контролируют на уровне 0,016% или менее, а содержание O контролируют на уровне 0,25% или менее. Следует отметить, что C, N, H и O являются примесями, которые примешиваются неизбежно, так что чем ниже содержание каждого из этих элементов, тем предпочтительнее. Кроме того, C, N, H и O представляют собой примеси, которые примешиваются неизбежно, и поэтому они неизбежно содержатся, так что практические нижние пределы содержания C, N, H и O в норме составляют 0,0005%, 0,0001%, 0,0005% и 0,01% соответственно.

[0048] В состав проволоки из титанового сплава согласно настоящему варианту осуществления входят, помимо вышеописанных элементов, Ti и примеси (остальное). Однако может содержаться иной элемент, помимо вышеописанных соответствующих элементов, в пределах диапазона, который не ухудшает эффект настоящего изобретения. Следует отметить, что «примеси» в настоящем варианте осуществления обозначают компоненты, которые примешиваются при промышленном производстве титанового сплава вследствие различных причин в процессе изготовления, в том числе из сырья, такого как титановые губка и лом, и «примеси» также включают те компоненты, которые примешиваются неизбежно. В качестве таких примесей могут быть указаны, например, олово (Sn), цирконий (Zr), медь (Cu), свинец (Pb), вольфрам (W), бор (B), и так далее. Когда Sn, Zr, Cu, Pd, W и B содержатся в качестве примесей, их содержания составляют, например, соответственно 0,05% или менее, а в сумме – 0,10% или менее.

[Доля площади β-фазы]

[0049] В структуре металла проволоки из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения α-фаза составляет основную часть, и в α-фазе присутствует небольшое количество β-фазы. Здесь, когда α-фаза составляет «основную часть», это значит, что доля площади α-фазы составляет 80% или более. В каждом из вариантов осуществления настоящего изобретения доля площади β-фазы становится составляющей приблизительно от 5% до 20%. Следует отметить, что в проволоке из титанового сплава, предусмотренной каждым из вариантов осуществления настоящего изобретения, трудно измерить долю площади β-фазы, и допустимая погрешность измерения составляет ±5%.

[Среднее отношение размеров кристаллического зерна α-фазы]

[0050] Усталостная прочность весьма зависит от микроструктуры и диаметра кристаллических зерен. В металлическом материале равноосная кристаллическая структура имеет более высокую усталостную прочность, чем у игольчатой структуры. По этой причине, чтобы улучшить усталостные свойства, важным является наличие равноосной кристаллической структуры. Присутствует ли равноосная кристаллическая структура или нет, можно оценить на основе среднего отношения размеров (длина в направлении длинной оси/длина в направлении короткой оси) кристаллических зерен α-фазы. В проволоке из титанового сплава α+β-типа согласно настоящему варианту осуществления, если среднее отношение размеров кристаллических зерен α-фазы составляет 1,0 или более и 3,0 или менее, можно заключить, что существует равноосная кристаллическая структура. Когда среднее отношение размеров кристаллических зерен α-фазы превышает 3,0, создается так называемая игольчатая структура, так что среднее отношение размеров кристаллических зерен α-фазы установлено на 3,0 или менее. Среднее отношение размеров кристаллических зерен α-фазы предпочтительно составляет 2,5 или менее, а более предпочтительно 2,3 или менее.

[Средний диаметр кристаллических зерен α-фазы]

[0051] Далее будет описан средний диаметр кристаллических зерен α-фазы. В металлическом материале, когда диаметр кристаллических зерен становится малым, сокращается эффективная длина скольжения при многократных напряжениях, тем самым делая однородной сдвиговую деформацию. Этим значительно повышается устойчивость к возникновению трещин, приводя к тому, что улучшаются усталостные свойства. При традиционной прокатке в двухфазной α+β-области структура в кристаллических зернах прежней β-фазы становится относительно тонкозернистой вследствие превращения и обработки давлением, но остается часть доэвтектоидной α-фазы, и поэтому остаются крупные кристаллические зерна. По этой причине, в отношении снижения устойчивости к возникновению трещин, важно, чтобы (1) средний диаметр кристаллических зерен был сделан очень малым, и, с другой стороны, важно, чтобы (2) была создана однородная структура для предотвращения присутствия смешанных зерен.

[0052] Здесь, если средний диаметр кристаллических зерен α-фазы составляет 15,0 мкм или менее, может быть получен достаточный эффект в отношении возникновения трещин. Соответственно, в проволоке из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения, средний диаметр кристаллических зерен α-фазы установлен на 15,0 мкм или менее. Средний диаметр кристаллических зерен α-фазы предпочтительно составляет 12,0 мкм, а более предпочтительно 10,0 мкм. Чем мельче зерна, тем сильнее этот эффект, так что нижний предел среднего диаметра кристаллических зерен α-фазы конкретно не задан. Однако в плане изготовления затруднительно получение структуры, имеющей средний диаметр кристаллических зерен менее 1,0 мкм, так что 1,0 мкм может считаться нижним пределом среднего диаметра кристаллических зерен α-фазы.

[Максимальный диаметр кристаллического зерна α-фазы]

[0053] С другой стороны, усталость металлического материала возникает в самом слабом месте детали, так что, даже когда усталостная прочность одной области высока, усталостная прочность не улучшается, и, напротив, снижается. По этой причине, как описано выше, важно не только сделать средний диаметр кристаллических зерен α-фазы очень малым, но и сделать всю структуру однородной. Более конкретно, когда максимальный диаметр кристаллического зерна чрезмерно большой, крупные кристаллические зерна становятся исходной точкой, вызывающей излом. Когда максимальный диаметр кристаллического зерна составляет 30,0 мкм или менее, уже нет существенного влияния на снижение усталостной прочности, так что в проволоке из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения максимальный диаметр кристаллического зерна α-фазы установлен на 30,0 мкм или менее. Максимальный диаметр кристаллического зерна α-фазы предпочтительно составляет 25,0 мкм или менее, а более предпочтительно 20,0 мкм или менее.

[Метод измерения доли площади β-фазы]

[0054] Долю площади β-фазы измеряют таким образом, что L-сечение, вырезанное в проволоке из титанового сплава после подвергания ее термической обработке, описываемой позже, доводят до состояния зеркальной поверхности электролитическим полированием или полированием коллоидным кремнеземом, а затем измеряют долю площади с использованием электронно-зондового микроанализатора (EPMA). Более конкретно, в области с размером 500 мкм × 500 мкм в L-сечении после доведения до состояния зеркальной поверхности выполняют измерение в отношении примерно 2-10 полей зрения с шагом 0,5-2 мкм, при ускоряющем напряжении 10 кВ и токе зонда 50-100 нА. Область, в которой находящийся в твердом растворе β-стабилизирующий элемент обогащен в пять раз или более по сравнению с ее периферией, рассматривают как β-фазу, и на основе площади определенной области β-фазы и общей площади 500 мкм × 500 мкм рассчитывают долю площади β-фазы.

[Метод измерения среднего отношения размеров кристаллического зерна α-фазы]

[0055] Среднее отношение размеров кристаллического зерна α-фазы измеряют таким образом, что L-сечение, вырезанное в проволоке из титанового сплава после подвергания ее термической обработке, описываемой позже, доводят до состояния зеркальной поверхности электролитическим полированием или полированием коллоидным кремнеземом, а затем измеряют среднее отношение размеров с использованием дифрактограммы обратного рассеяния электронов (EBSD). Более конкретно, в области с размером 500 мкм × 500 мкм в L-сечении после доведения до состояния зеркальной поверхности выполняют измерение в отношении примерно 2-10 полей зрения с шагом 0,5-1 мкм. После этого, когда возникает разориентация в 5° или более, это рассматривают так, что создана граница зерна, рассчитывают соотношение максимальных длин между направлением длинной оси каждого кристаллического зерна и направлением ортогонально длинной оси (длинная ось/короткая ось), а именно, отношение размеров, и рассчитывают среднее значение для всех кристаллических зерен α-фазы (среднее отношение размеров).

[Метод измерения диаметра кристаллического зерна α-фазы]

[0056] Диаметр кристаллического зерна α-фазы измеряют подобно методу измерения среднего отношения размеров, в котором в области с размером 500 мкм × 500 мкм в L-сечении после доведения до состояния зеркальной поверхности выполняют измерение в отношении примерно 2-10 полей зрения с шагом 0,5-1 мкм. После этого, когда возникает разориентация 5° или более, это рассматривают так, что создана граница зерна, и определяют диаметр D эквивалентной окружности зерна по площади А кристаллического зерна (площадь А кристаллического зерна = π×(D/2)2). За средний диаметр кристаллического зерна принимают среднее значение диаметров всех кристаллических зерен α-фазы в пределах диапазона измерений. Кроме того, за максимальный диаметр кристаллического зерна принимают максимальное значение диаметра кристаллических зерен α-фазы в пределах диапазона измерений.

[0057] Следует отметить, что кристаллическое зерно α-фазы и другое кристаллическое зерно, такое как кристаллическое зерно β-фазы, можно легко распознать техническими средствами на EBSD.

[Текстура]

[0058] Разрушение вследствие усталости в проволоке из титанового сплава α+β-типа происходит, когда возникает трещина в части, называемой гранью, и эта трещина распространяется. Эта тенденция становится значительной, в частности, при многоцикловой усталости. Грань образуется по существу параллельно (0001)-плоскости структуры с гексагональной плотной упаковкой (ГПУ), которая представляет собой кристаллическую структуру α-фазы. Когда возникает усталость, если грань наклонена на угол от 15° до 40° относительно направления деформирующей нагрузки, становится высоким фактор Шмита (0001)-плоскости относительно грани, приводя к тому, что грань образуется с высокой вероятностью. По этой причине, чем затруднение образования грани эффективно для улучшения усталостных свойств.

[0059] Соответственно, в проволоке из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения доля площади кристаллического зерна α-фазы среди кристаллических зерен α-фазы в сечении, ортогональном направлению продольной оси проволоки, у которого угол наклона по направлению с-оси образующего кристаллическое зерно α-фазы кристалла с гексагональной плотной упаковкой относительно направления продольной оси составляет в пределах диапазона от 15° до 40°, установлена на 5,0% или менее. Если это условие соблюдается, можно предотвратить образование грани, что обеспечивает превосходные усталостные свойства. Не проблема, если доля площади кристаллического зерна α-фазы, у которого угол, образованный с-осью кристалла с гексагональной плотной упаковкой (ГПУ) и направлением продольной оси проволоки из титанового сплава α+β-типа, составляет 15° или более и 40° или менее, мала, так что нижний предел доли площади предпочтительно составляет 0%.

[0060] Здесь образованный угол от 15° до 40° означает все углы в пределах кольцеобразной области в положительной полюсной фигуре (0001), при рассматривании с направления продольной оси, как иллюстрировано на чертежах с ФИГ. 2 по ФИГ. 4. Здесь, на ФИГ. 2, символ L означает прямую линию, указывающую направление продольной оси проволоки. Далее, символ А обозначает граничную поверхность, угол которой относительно направления L продольной оси указывает на 40°, а символ В обозначает граничную поверхность, угол которой относительно направления L продольной оси указывает на 15°. ФИГ. 3 – это изображение при рассматривании с направления, пересекающего направление L продольной оси на ФИГ. 2, а ФИГ. 4 иллюстрирует положительную полюсную фигуру (0001) при рассматривании с направления продольной оси.

[0061] На ФИГ. 2 и ФИГ. 3, когда точка О размещена на прямой линии, указывающей направление L продольной оси, граничная поверхность А составляет угол 40° относительно направления L продольной оси в точке О, а граничная поверхность В составляет угол 15° относительно направления L продольной оси в точке О.

[0062] Во многих случаях угол, образованный между направлением с-оси кристаллического зерна α-фазы, входящего в состав структуры металла титанового сплава согласно каждому из вариантов осуществления настоящего изобретения, и направлением L продольной оси, попадает в пределы диапазона менее 15° (диапазон с внутренней стороны от граничной поверхности В). Кроме того, доля площади кристаллического зерна α-фазы, угол которого, образованный с направлением L продольной оси, находится в пределах диапазона от 15° до 40° (диапазона между граничной поверхностью В и граничной поверхностью А), составляет 5,0% или менее. Доля площади кристаллического зерна α-фазы, угол которого, образованный с направлением L продольной оси, находится в пределах диапазона от 15° до 40° (диапазона между граничной поверхностью В и граничной поверхностью А), предпочтительно составляет 4,0% или менее, а более предпочтительно 3,0% или менее.

[Метод измерения текстуры]

[0063] Вышеописанная текстура может быть исследована следующим образом. Подобным же образом, как в вышеописанном методе измерения диаметра кристаллического зерна, L-сечение, вырезанное в проволоке из титанового сплава после подвергания ее термической обработке, описываемой позже (сечение, ортогональное направлению продольной оси проволоки), доводят до состояния зеркальной поверхности электролитическим полированием или полированием коллоидным кремнеземом, а затем измеряют текстуру с использованием дифрактограммы обратного рассеяния электронов (EBSD). Более конкретно, в области с размером 500 мкм × 500 мкм выполняют измерение в отношении примерно 2-10 полей зрения с шагом 0,5-1 мкм и определяют долю площади кристаллического зерна α-фазы, у которого угол, образованный между с-осью кристалла с гексагональной плотной упаковкой (ГПУ) и направлением продольной оси, составляет 15° или более и 40° или менее, в каждом поле зрения. После этого определяют среднее значение долей площади кристаллических зерен α-фазы, полученных в соответствующих полях зрения. Рассчитанная доля площади представляет собой долю площади относительно всей поверхности L-сечения.

(Общий обзор способа изготовления проволоки из титанового сплава α+β-типа)

[0064] Как описано выше, даже когда создана равноосная α-структура, если угол, образованный между направлением с-оси кристаллического зерна α-фазы и направлением L продольной оси, находится в пределах диапазона от 15° до 40°, усталостные свойства снижаются. Что касается α-фазы, то угол, образованный между направлением с-оси кристаллического зерна α-фазы и направлением L продольной оси, сводится к 0° многократным выполнением волочения проволоки. Однако, когда горячую обработку давлением выполняют в высокотемпературной двухфазной α+β-области, как в традиционном способе, α-фаза выделяется из β-фазы в случайных направлениях во время процесса охлаждения. Вследствие этого возрастает доля α-фазы, у которой угол, образованный между направлением с-оси кристаллического зерна α-фазы и направлением L продольной оси, находится в пределах диапазона от 15° до 40°.

[0065] С другой стороны, в проволоке из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения, как упомянуто ранее, холодную обработку давлением или теплую обработку давлением проводят в температурном диапазоне от 0° до 500°С, чтобы сделать кристаллическое зерно α-фазы равноосным, что отличается от традиционного подхода. При выполнении холодной или теплой обработки давлением доля β-фазы в структуре металла становится примерно такой же, как при нормальной температуре (комнатной температуре), так что можно предотвратить разброс ориентации α-фазы из-за фазового превращения, такого как вызываемое при горячей обработке давлением. Кроме того, при выполнении низкотемпературной обработки давлением, такой как холодная или теплая обработка давлением, увеличиваются дислокации вследствие низкотемпературной обработки давлением, что делает возможным более однородное формирование более тонкой равноосной структуры. В дополнение к этому, с-ось кристаллического зерна α-фазы с большей вероятностью стремится к направлению 0°, если сравнивать с традиционной горячей обработкой давлением. Следовательно, проволока из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения имеет еще более превосходные усталостные свойства. Кроме того, обработка давлением может быть выполнена в температурной области от холодной до теплой, что является весьма выгодным в плане сокращения затрат.

[0066] Кроме того, в способе изготовления проволоки из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения обработку давлением можно проводить множество раз (многократно) при выполнении холодной или теплой обработки давлением в температурном диапазоне от 0°С до 500°С, как будет опять же подробно описано ниже. Кроме того, при выполнении многократной обработки давлением предпочтительным является проведение промежуточного отжига между n-ой обработкой (n представляет целое число от 1 или более) и (n+1)-ой обработкой.

[0067] При таком промежуточном отжиге, даже если доля β-фазы увеличивается, ориентация α-фазы, выделившейся из β-фазы во время охлаждения, представляет собой ориентацию во время начала отжига. По этой причине, доля α-фазы, наклоненной на величину от 15° до 40°, становится низкой, составляя 5,0% или менее. Однако, хотя при выполнении обработки давлением в температурной области от холодной до теплой выстраивается кристаллографическая ориентация текстуры, нет шансов того, что ориентация выстроится совершенно (идеально), и остается α-фаза, имеющая случайную ориентацию кристаллов.

[0068] Способ изготовления проволоки из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения, имеющей описанные выше характеристики, будет опять подробно описан ниже.

[0069] Далее проволока из титанового сплава α+β-типа согласно каждому из вариантов осуществления настоящего изобретения, имеющая описанные выше характеристики, и способ изготовления проволоки из титанового сплава α+β-типа будут описаны более подробно, с указанием дополнительных конкретных химических компонентов.

(Первый вариант осуществления)

[0070] Далее будут подробно описаны проволока из титанового сплава α+β-типа по первому варианту осуществления настоящего изобретения и способ ее изготовления. Проволока из титанового сплава α+β-типа согласно настоящему варианту осуществления представляет собой проволоку из титанового сплава, содержащего V и Fe, среди проволок из титанового сплава, химические компоненты которых определены с использованием Mo-го эквивалента А, как описано выше.

<Проволока из титанового сплава α+β-типа>

[0071] Проволока из титанового сплава α+β-типа согласно настоящему варианту осуществления содержит, в масс.%, Al: от 5,50 до 6,75%, V: от 3,50 до 4,50%, Fe: 0,40% или менее, C: 0,080% или менее, N: 0,050% или менее, H: 0,016% или менее, O: 0,25% или менее, а остальное составляют Ti и примеси, причем среднее отношение размеров кристаллического зерна α-фазы составляет от 1,0 до 3,0, максимальный диаметр кристаллического зерна α-фазы составляет 20,0 мкм или менее, средний диаметр кристаллического зерна α-фазы составляет от 1,0 мкм до 10,0 мкм, и доля площади кристаллического зерна α-фазы, среди кристаллических зерен α-фазы в сечении, ортогональном направлению продольной оси проволоки, у которого угол наклона по направлению с-оси образующего кристаллическое зерно α-фазы кристалла с гексагональной плотной упаковкой относительно направления продольной оси составляет в пределах диапазона от 15° до 40°, составляет 5,0% или менее.

[0072] Сначала опять же ниже будут описаны химические компоненты проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления. В нижеследующем разъяснении «масс.%» будут просто сокращены до «%».

[Содержание Al]

[0073] Al представляет собой элемент с высокими свойствами упрочнения твердого раствора, и когда его содержание повышают, становится высокой прочность на растяжение при комнатной температуре. Чтобы более надежно получить желательную прочность на растяжение и более надежно контролировать получаемую кристаллографическую ориентацию текстуры попадающей в пределы желательного диапазона, содержание Al предпочтительно установлено на 5,50% или более, а более предпочтительно установлено на 5,70% или более. С другой стороны, если содержание Al составляет свыше 6,75%, степень вклада в прочность на растяжение насыщается, и в дополнение к этому, снижаются обрабатываемость давлением в горячем состоянии и обрабатываемость давлением в холодном состоянии. По этой причине, верхний предел содержания Al установлен на 6,75%. Содержание Al предпочтительно составляет 6,50% или менее.

[Содержание V]

[0074] V представляет собой элемент с высокими свойствами упрочнения твердого раствора, и когда его содержание повышают, становится высокой прочность на растяжение при комнатной температуре. Кроме того, существует необходимость в сохранении β-фазы с хорошей обрабатываемостью давлением при комнатной температуре. По этой причине содержание V предпочтительно установлено на 3,50% или более, а более предпочтительно на 3,60% или более. С другой стороны, если содержание V составляет свыше 4,50%, прочность становится чрезмерно высокой, что снижает обрабатываемость давлением в холодном состоянии и обрабатываемость давлением в теплом состоянии. По этой причине, содержание V предпочтительно установлено на 4,50% или менее. Содержание V более предпочтительно составляет 4,30% или менее.

[Содержание Fe]

[0075] Fe иногда вызывает ликвацию, снижая однородность, так что его содержание предпочтительно ограничивают до 0,40% или менее, а более предпочтительно ограничивают до 0,25% или менее. Fe проявляет свойства упрочнения твердого раствора и обеспечивает эффект содействия повышению прочности при комнатной температуре, так что Fe предпочтительно содержится в количестве 0,10% или более.

[Содержание C, N, H, O]

[0076] Когда содержание каждого из C, N, H и O является высоким, имеет место ситуация, при которой снижаются пластичность и обрабатываемость, так что содержание C предпочтительно контролируют на уровне 0,080% или менее, содержание N предпочтительно контролируют на уровне 0,050% или менее, содержание H предпочтительно контролируют на уровне 0,016% или менее, а содержание O предпочтительно контролируют на уровне 0,25% или менее. Следует отметить, что C, N, H и O являются примесями, которые примешиваются неизбежно, так что чем ниже содержание каждого из этих элементов, тем предпочтительнее. Кроме того, C, N, H и O являются примесями, которые примешиваются неизбежно, и поэтому они неизбежно содержатся, так что практические нижние пределы содержаний C, N, H и O в норме составляют 0,0005%, 0,0001%, 0,0005% и 0,01% соответственно.

[0077] В состав проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления входят, помимо вышеописанных элементов, Ti и примеси (остальное). Однако может содержаться иной элемент, помимо вышеописанных соответствующих элементов, в пределах диапазона, который не ухудшает эффект настоящего изобретения.

[Доля площади β-фазы]

[0078] Кроме того, в структуре металла проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления α-фаза составляет основную часть, и в α-фазе присутствует небольшое количество β-фазы. В настоящем варианте осуществления доля площади α-фазы составляет 80% или более, и приблизительно составляет примерно 80-97%. В настоящем варианте осуществления доля площади β-фазы приблизительно составляет примерно 3-20%.

[Среднее отношение размеров кристаллического зерна α-фазы]

[0079] Как упомянуто выше, чтобы улучшить усталостные свойства, важно присутствие равноосной кристаллической структуры. По этой причине, в проволоке из титанового сплава α+β-типа согласно настоящему варианту осуществления, среднее отношение размеров кристаллического зерна α-фазы предпочтительно установлено на 1,0 или более и 3,0 или менее. Среднее отношение размеров кристаллического зерна α-фазы более предпочтительно составляет 2,5 или менее, а еще более предпочтительно 2,3 или менее.

[Средний диаметр кристаллического зерна α-фазы]

[0080] Кроме того, в проволоке из титанового сплава α+β-типа согласно настоящему варианту осуществления, чтобы более надежно получить эффект снижения возникновения трещин, средний диаметр кристаллического зерна α-фазы в проволоке из титанового сплава α+β-типа предпочтительно установлен на 15,0 мкм или менее, как описано выше. В настоящем варианте осуществления средний диаметр кристаллического зерна α-фазы предпочтительно составляет 12,0 мкм или менее, а еще более предпочтительно 10,0 мкм или менее.

[Максимальный диаметр кристаллического зерна α-фазы]

[0081] Кроме того, чтобы более надежно предотвратить снижение усталостной прочности, в проволоке из титанового сплава α+β-типа согласно настоящему варианту осуществления максимальный диаметр кристаллического зерна α-фазы предпочтительно установлен на 30,0 мкм или менее, как описано выше. Максимальный диаметр кристаллического зерна α-фазы более предпочтительно составляет 25,0 мкм или менее, а еще более предпочтительно 20,0 мкм или менее.

[0082] Следует отметить, что в качестве методов измерения доли площади β-фазы могут быть использованы описанные ранее методы измерения среднего отношения размеров кристаллического зерна α-фазы и самого кристаллического зерна α-фазы, так что подробное разъяснение их ниже будет опущено.

[Текстура]

[0083] Кроме того, в проволоке из титанового сплава α+β-типа согласно настоящему варианту осуществления доля площади кристаллического зерна α-фазы, среди кристаллических зерен α-фазы в сечении, ортогональном направлению продольной оси проволоки, у которого угол наклона по направлению с-оси образующего кристаллическое зерно α-фазы кристалла с гексагональной плотной упаковкой относительно направления продольной оси составляет в пределах диапазона от 15° до 40°, предпочтительно составляет 5,0% или менее. Доля площади кристаллического зерна α-фазы, угол которого, образованный с направлением L продольной оси, находится в пределах диапазона от 15° до 40° (диапазона между граничной поверхностью В и граничной поверхностью А), более предпочтительно составляет 4,0% или менее, а еще более предпочтительно 3,0% или менее. Не проблема, если доля площади кристаллического зерна α-фазы, у которого угол, образованный с-осью кристалла с гексагональной плотной упаковкой (ГПУ) и направлением продольной оси проволоки из титанового сплава α+β-типа, составляет 15° или более и 40° или менее, мала, так что нижний предел доли площади предпочтительно составляет 0%. Следует отметить, что в качестве метода измерения текстуры может быть использован описанный ранее метод измерения, так что подробное разъяснение его ниже будет опущено.

[Внутренние дефекты]

[0084] Как описано выше, высокопрочный титановый сплав α+β-типа, типизированный сплавом Ti-6Al-4V, имеет плохую обрабатываемость давлением в диапазоне от комнатной температуры до температуры теплой обработки давлением, и во время деформационной обработки склонны возникать внутренние дефекты. Внутренние дефекты в этом случае означают полость или трещину. С другой стороны, при наличии многочисленных внутренних дефектов описываемые позже усталостные свойства могут ухудшаться.

[0085] В проволоке из титанового сплава α+β-типа согласно настоящему варианту осуществления образовавшееся количество внутренних дефектов (а именно, число внутренних дефектов на единицу площади) в норме составляет 0 штук/мм2. Однако, в результате обстоятельных исследований было показано, что пока образовавшееся количество внутренних дефектов находится в пределах диапазона 13 штук/мм2 или менее, оно не оказывает влияния на усталостные свойства, проявляемые в проволоке из титанового сплава α+β-типа согласно настоящему варианту осуществления.

[Метод измерения внутренних дефектов]

[0086] Образовавшееся количество внутренних дефектов измеряют таким образом, что в проволоке из титанового сплава после подвергания ее термической обработке, описываемой позже, вырезают С-сечение, доводят его до состояния зеркальной поверхности с использованием наждачной бумаги и полировки, а затем измеряют образовавшееся количество внутренних дефектов с использованием оптического микроскопа. Фотографирование проводят на 10-20 полях зрения при 50-500-кратных увеличениях, измеряют число дефектов, таких как полости или трещины, которые присутствуют в каждом поле зрения, это число делят на исследуемую площадь для определения числа внутренних дефектов на единицу площади, и среднее значение этих определенных чисел принимают за число внутренних дефектов. Следует отметить, что за внутренний дефект принимают дефект, максимальный размер которого составляет 5 мкм или более.

[Условный предел текучести при остаточной деформации 0,2%]

[0087] Как будет описано позже, усталостная прочность является взаимозависимой с условным пределом текучести при остаточной деформации 0,2% и пределом прочности на растяжение, являющимися механическими свойствами при растяжении. По этой причине, повышение условного предела текучести при остаточной деформации 0,2% и предела прочности на растяжение увеличивает усталостную прочность. Кроме того, титановый сплав α+β-типа применяют для различных деталей с использованием его свойства высокой прочности, так что значение условного предела текучести при остаточной деформации 0,2% предпочтительно является высоким до некоторой степени. В системе химических компонентов согласно настоящему варианту осуществления, пока условный предел текучести при остаточной деформации 0,2% составляет 850 МПа или более, можно обеспечивать не только усталостную прочность, но и прочность, когда проволоку из титанового сплава α+β-типа применяют в качестве детали. По этой причине, в проволоке из титанового сплава α+β-типа согласно настоящему варианту осуществления условный предел текучести при остаточной деформации 0,2% предпочтительно составляет 850 МПа или более. Условный предел текучести при остаточной деформации 0,2% проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления более предпочтительно составляет 860 МПа или более. С другой стороны, верхний предел условного предела текучести при остаточной деформации 0,2% конкретно не определен. Однако, если условный предел текучести при остаточной деформации 0,2% становится чрезмерно высоким, становится высокой чувствительность к надрезу, что вызывает снижение усталостной прочности. Когда условный предел текучести при остаточной деформации 0,2% становится равным 1200 МПа или более, чувствительность к надрезу становится значительно более высокой, так что условный предел текучести при остаточной деформации 0,2% проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления предпочтительно составляет менее 1200 МПа. Условный предел текучести при остаточной деформации 0,2% проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления более предпочтительно составляет 1100 МПа или менее.

[0088] Следует отметить, что упомянутый здесь условный предел текучести при остаточной деформации 0,2% представляет собой максимальное напряжение при 0,2%-ой остаточной деформации, которое получают при проведении испытания на растяжение, в котором направлением растяжения является направление продольной оси (которое синонимично продольному направлению и направлению вдоль длинной стороны) проволоки из титанового сплава.

[Метод измерения условного предела текучести при остаточной деформации 0,2%]

[0089] Из заданной проволоки из титанового сплава α+β-типа отбирают образец для испытания на растяжение в полуразмерном исполнении согласно стандарту ASTM, продольное направление которого параллельно направлению прокатки (ширина параллельного участка 6,25 мм, длина параллельного участка 32 мм, а длина измерительной базы 25 мм), и проводят измерение при скорости деформации 0,5%/мин до тех пор, пока не будет получена деформация 1,5%, а после этого выполняют измерение при скорости деформации 30%/мин до тех пор, пока не произойдет разрушение. При этом измеряют условный предел текучести при остаточной деформации 0,2%.

[Усталостная прочность]

[0090] Проволока из титанового сплава α+β-типа согласно настоящему варианту осуществления характеризуется тем, что она имеет высокую усталостную прочность. Как описано выше, форма структуры и диаметр кристаллического зерна оказывают большое влияние на усталостные свойства, и что касается формы кристаллов, то усталостные свойства значительно снижаются в игольчатой структуре. Кроме того, даже когда обеспечена равноосная кристаллическая структура, если структура является крупнозернистой (а именно, если диаметр кристаллического зерна большой), усталостные свойства снижаются. В системе химических компонентов проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления усталостная прочность в отношении усталости при изгибе с вращением предпочтительно составляет 450 МПа или более, а более предпочтительно 470 МПа или более.

[Метод измерения усталостной прочности]

[0091] Усталостные свойства проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления устанавливают с использованием усталостных свойств при возникновении усталости при изгибе с вращением, и за них принимают усталостные свойства при выполнении измерения следующим методом. Более конкретно, изготовленную проволоку используют для получения испытательного образца в виде круглого стержня, который отполировывают так, что шероховатость поверхности параллельного участка становится такой, как гладкость наждачной бумаги № 600 или более. Испытание на изгиб с вращением типа Ono выполняют с использованием этого испытательного образца в виде круглого стержня и определяют максимальное напряжение, при котором не возникает усталостный излом, даже если деформационную нагрузку многократно прилагают 1×107 раз с коэффициентом напряжения R, равным -1, которое принимают за усталостную прочность.

[Способ изготовления проволоки из титанового сплава α+β-типа]

[0092] Далее будет подробно описан способ изготовления проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления.

[0093] Способ изготовления проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления включает: (а) первую стадию, которая представляет собой стадию выполнения обработки давлением один раз или два раза или более материала титанового сплава, имеющего описанные выше химические компоненты, при температуре обработки давлением в диапазоне от 0°С до 500°С, при которой относительное сужение за один раз обработки установлено на 10-50%, а общее относительное сужение установлено на 50% или более; и (b) вторую стадию выполнения в отношении материала титанового сплава, подвергнутого первой стадии, конечной термической обработки, при которой температура Т термической обработки установлена попадающей в пределы диапазона от 700°С до 950°С, а время t термической обработки установлено на длительность термообработки, удовлетворяющую следующему уравнению (2). Следует отметить, что в следующем уравнении (2) T обозначает температуру (°С) термической обработки на второй стадии, а t – время (часов) термической обработки на второй стадии.

[0094] 21000 < (T+273,15)×(log10(t)+20) < 24000 … (2)

[0095] Далее будут подробно описаны соответствующие стадии в способе изготовления проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления.

<<Первая стадия>>

[0096] На первой стадии обработку давлением выполняют один раз (однократно) или два раза (двукратно) или более при температуре обработки в диапазоне 0-500°С. В результате этого уменьшается средний диаметр кристаллического зерна α-фазы в структуре проволоки из титанового сплава α+β-типа, и, кроме того, уменьшается максимальный диаметр кристаллического зерна, с образованием тем самым равноосной кристаллической структуры. Следует отметить, что, когда обработку давлением проводят множество раз (многократно), между обработками давлением может быть выполнен промежуточный отжиг. Первую стадию проводимой вышеуказанным образом обработки давлением классифицируют как холодную обработку давлением или теплую обработку давлением. Кроме того, температура обработки давлением принята за температуру на поверхности проволоки из титанового сплава α+β-типа.

[0097] Следует отметить, что титановый сплав α+β-типа перед его подверганием описанной выше первой стадии (перед подверганием холодной или теплой обработке давлением) имеет тонкую сферическую структуру со средним диаметром зерен примерно 3,0 мкм и средним отношением размеров 1,5 мкм или менее, даже если он разрезан в любом сечении.

[Температура обработки давлением]

[0098] В способе изготовления проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления, при выполнении обработки давлением в области от комнатной температуры до умеренной температуры, в которой температура обработки давлением находится в пределах диапазона 500°С или менее, становится простым формирование вышеупомянутой текстуры. Кроме того, при выполнении обработки давлением, такой как прокатка или волочение проволоки, в области от комнатной температуры до умеренной температуры (а именно, при выполнении холодной или теплой обработки давлением), можно предотвратить образование крупнозернистой доэвтектоидной α-фазы, и, кроме того, вследствие накопления дислокаций и рекристаллизации во время последующей термической обработки (промежуточного отжига и окончательного отжига), можно получить мелкие и однородные равноосные зерна. На основе вышеизложенного, на первой стадии способа изготовления проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления, температура обработки давлением установлена на 0°С или более. Температура обработки давлением предпочтительно составляет 20°С или более, а более предпочтительно 200°С или более. С другой стороны, если температура обработки давлением становится чрезмерно высокой, может стать затруднительным накопление дислокаций, так что температура обработки давлением установлена на 500°С или менее, при которой затрудняется протекание диффузии и могут накапливаться дислокации.

[Обработка давлением и относительное сужение]

[0099] В настоящем варианте осуществления обработку давлением настраивают на выполнение при температуре 0°С или более и 500°С или менее, как описано выше. В качестве типов обработки могут быть перечислены, например, прокатка в калибрах, волочение проволоки через роликовые волоки, волочение проволоки через матрицу с каналом и так далее. Когда степень деформационной обработки становится высокой, легче развивается текстура с дислокациями, и структура легче измельчается в результате рекристаллизации. Однако в температурном диапазоне 0°С или более и 500°С или менее ухудшается обрабатываемость, так что, когда обработку давлением проводят чрезмерно, образуется внутренний дефект, такой как полость, что вызывает снижение усталостных свойств. Если относительное сужение (степень обжатия) за один раз составляет 10% или более, это эффективно для развития текстуры и рекристаллизации. По этой причине на первой стадии согласно настоящему варианту осуществления относительное сужение за один раз обработки давлением установлено на 10% или более. Чтобы получить дополнительный эффект, относительное сужение за один раз обработки давлением на первой стадии предпочтительно составляет 15% или более, а более предпочтительно 20% или более. С другой стороны, если обработку давлением выполняют с относительным сужением, превышающим 50% за один раз, образуется внутренний дефект, такой как полость. По этой причине относительное сужение за один раз обработки давлением на первой стадии установлено на 50% или менее.

[0100] Кроме того, чтобы более надежно получить однородную и тонкозернистую равноосную кристаллическую структуру, эффективным является повышение общего относительного сужения повторным выполнением обработки давлением и отжига. Более конкретно, эффективно повторять такой цикл, что обработку давлением проводят с установлением относительного сужения за один раз на 10-50%, затем выполняют промежуточный отжиг, опять проводят обработку давлением с относительным сужением 10-50% и выполняют промежуточный отжиг. Кроме того, когда относительное сужение за один раз мало, увеличением числа повторений можно получить однородную и тонкозернистую структуру. С другой стороны, когда относительное сужение за один раз велико, можно получить однородную и тонкозернистую структуру, даже если число повторений будет малым.

[0101] Кроме того, авторы настоящего изобретения провели разнообразные испытания, и в результате этого обнаружили, что при проведении однократной или многократной обработки давлением, если общее относительное сужение составляет 50% или более, можно получить однородную и тонкозернистую структуру. По этой причине, на первой стадии согласно настоящему варианту осуществления, общее относительное сужение установлено на 50% или более. На первой стадии согласно настоящему варианту осуществления общее относительное сужение предпочтительно составляет 60% или более, а более предпочтительно 70% или более. С другой стороны, чем больше выполняют обработку давлением, тем более вероятно протекание рекристаллизации, так что верхний предел общего относительного сужения конкретно не определен. Однако, когда число раз обработки давлением и промежуточного отжига возрастает, повышаются затраты, так что общее относительное сужение предпочтительно установлено на менее 90%. Кроме того, когда проводят многократную обработку давлением, она может быть выполнена так, что относительное сужение за каждый цикл становится одинаковым или различным каждый раз.

[0102] Следует отметить, что относительное сужение определяют по формуле 100×(S1-S2)/S1, исходя из площади S1 сечения до обработки давлением и площади S2 сечения после обработки давлением. Общее относительное сужение при выполнении многократной обработки давлением определяют по формуле 100×(S3-S4)/S3, исходя из площади S3 сечения до первой обработки давлением и площади S4 сечения после конечной обработки давлением.

<<Промежуточный отжиг и конечная термическая обработка как вторая стадия>>

[0103] В настоящем варианте осуществления вышеописанный промежуточный отжиг и конечную термическую обработку настраивают на выполнение в пределах температурного диапазона 700°С или более и 950°С или менее. Когда температура Т термической обработки составляет менее 700°С, имеет место ситуация, при которой деформация восстанавливается недостаточно или рекристаллизация во время конечного отжига становится недостаточной, приводя к тому, что остается удлиненное зерно или игольчатая структура, как схематически проиллюстрировано на ФИГ. 5А. С другой стороны, когда температура Т термической обработки превышает 950°С, структура может становиться крупнозернистой вследствие чрезмерно высокой температуры, или β-фаза во время термической обработки становится нестабильной, вызывая формирование игольчатой структуры в β-фазе во время охлаждения, приводя к тому, что образуется бимодальная структура, представляющая собой структуру, в которой игольчатая структура и равноосная структура существуют в смешанном виде, как схематически проиллюстрировано на ФИГ. 5В. Кроме того, даже если температура установлена попадающей в пределы вышеописанного диапазона, невозможно в достаточной мере удалить деформацию или вызвать рекристаллизацию, если только не обеспечивается время выдерживания в соответствии с температурой.

[0104] В результате обстоятельных исследований, проведенных авторами настоящего изобретения, было выяснено, что, если соотношение между температурой Т термической обработки (°С) и временем (часов) термической обработки, включая нагрев и выдерживание, попадает в пределы диапазона по следующему уравнению (2), можно получить однородную и тонкозернистую равноосную кристаллическую структуру, как схематически проиллюстрировано на ФИГ. 1С, без возникновения проблем. Соответственно, в настоящем варианте осуществления проведение промежуточного отжига и конечной термической обработки настраивают так, чтобы удовлетворялось следующее уравнение (2). Здесь температура Т термической обработки (°С) принята за температуру на поверхности проволоки из титанового сплава α+β-типа.

[0105] 21000 < (T+273,15)×(log10(t)+20) < 24000 … (2)

[0106] Проведением промежуточного отжига и конечной термической обработки с регулированием температуры Т термической обработки и времени t термической обработки для соблюдения соотношения по вышеуказанному уравнению (2) можно способствовать снятию напряжений и рекристаллизации. Значение (T+273,15)×(log10(t)+20) предпочтительно составляет 24000 или менее.

[Скорость нагрева]

[0107] Следует отметить, что, когда скорость нагрева до температуры Т термической обработки в промежуточном отжиге и в конечной термической обработке становится более высокой, дополнительно возрастает время выдерживания при вышеуказанной температуре Т термической обработки и становятся возможными более стабилизированное снятие напряжений и более стабилизированная рекристаллизация. Хотя конкретная скорость нагрева четко не определена, предпочтительной является скорость нагрева 1,0°С/с или более, поскольку можно обеспечить достаточное время выдерживания. Скорость нагрева более предпочтительно составляет 2,0°С/с или более.

[0108] Вышеизложенное представляет подробное разъяснение относительно способа изготовления проволоки из титанового сплава α+β-типа согласно настоящему варианту осуществления.

(Второй вариант осуществления)

[0109] Далее будут подробно описаны проволока из титанового сплава α+β-типа согласно второму варианту осуществления настоящего изобретения и способ ее изготовления. Проволока из титанового сплава α+β-типа согласно настоящему варианту осуществления представляет собой проволоку из титанового сплава, содержащего Fe и Si, среди проволок из титанового сплава, химические компоненты которых определены с использованием Mo-го эквивалента А, как описано выше. Описанная выше проволока из титанового сплава α+β-типа обладает превосходной пригодностью для холодного волочения, является недорогой, поскольку не содержит V, в отличие от проволоки из титанового сплава α+β-типа согласно первому варианту осуществления, и может быть легко подвергнута шевингованию и резке.