ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к титановому сплаву, чистому титану и титановому сплаву с обработанной поверхностью, которые имеют превосходную стойкость к высокотемпературному окислению, и к чистому титану, и к выхлопной трубе для двигателя, которая должна иметь стойкость к высокотемпературному окислению. Термины "титановый сплав" и "чистый титан", использованные в настоящем изобретении, обозначают материалы из титанового сплава и чистого титана различных форм, таких как пластины, прутки, проволока и трубы, полученные обработкой давлением, такой как процесс прокатки, и процессом формования. Материалы из титанового сплава и чистого титана будут называться обобщенно титановыми материалами. Термин "титановый материал с обработанной поверхностью", используемый в настоящем изобретении, обозначает титановый материал, обработанный дробеструйным способом с использованием частиц оксида алюминия.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

[0002] Титановые сплавы и чистый титан обладают относительно более высокой прочностью по сравнению со сталями и все более широко применяются в транспортной технике, включая в качестве основной техники автомобили, для которых желательно снижение веса. Нержавеющие стали являются основными материалами для формования выхлопных труб, входящих в систему выхлопа двигателя. Были проведены испытания по использованию титановых выхлопных труб для снижения веса. Поскольку некоторые части выхлопной трубы нагреваются до высокой температуры в 500°С или выше, выхлопная труба быстро окисляется, и поэтому для повышения ее долговечности требуется стойкость к высокотемпературному окислению.

[0003] Выхлопные трубы, входящие в систему выхлопа двигателя автомобиля или мотоцикла, являются компонентами глушителя, включающего выхлопной коллектор, выхлопную трубу, глушитель с каталитическим дожигом (предглушитель), гаситель шума (основной глушитель).

[0004] В дополнение к различным способам поверхностной обработки титановых материалов для повышения стойкости к высокотемпературному окислению (называемой здесь далее также просто "стойкостью к окислению") были предложены усовершенствования титановых сплавов. Например, титановый сплав, предложенный в патентном документе 1, имеет содержание Al между 0,5 и 2,3% по массе и α-фазу в качестве основной структуры. Титановый сплав, предложенный в патентном документе 2, содержит Al и Si с содержанием Al между 0,3 и 1,5% по массе и содержанием Si между 0,1 и 1,0% по массе. В патентном документе 1 упомянуто, что Si подавляет рост кристаллических зерен, что улучшает усталостные характеристики, ограничивает снижение коррозионной стойкости благодаря добавлению Al до наинизшей возможной степени и улучшает стойкость к высокотемпературному окислению, стойкость к потерям на окалину и сопротивление образованию фазы диффузии кислорода.

[0005] Были предложены различные способы поверхностной обработки для повышения стойкости титановых материалов к окислению. Например, материал, предложенный в патентном документе 3, образован плакированием титанового сплава Al-м покрытием. По способу нанесения покрытия, предложенному в патентном документе 4, поверхность титанового сплава покрывают материалом Al-Ti путем испарения. В способе, предложенном в патентном документе 5, поверхность титанового сплава покрывают пленкой TiCrAlN по способу физического осаждения из паровой фазы (PVD).

[0006] Метод плакирования является дорогим. Процесс испарения и процесс PVD требуют больших технологических затрат и имеют сложности в образовании стойкой к окислению пленки на внутренней поверхности трубчатого титанового изделия, такого как выхлопная труба.

[0007] Патентный документ 6 предлагает способ образования барьерной для кислорода пленки, способной предотвратить диффузию кислорода в материал, а именно стойкой к окислению пленки, путем осаждения неорганического связующего и порошка Al на внутренней поверхности материала и подвергания материала обжигу или такому способу обработки после обжига, который закупоривает поры, образовавшиеся в порошке Al, герметизирующим материалом, содержащим хромовую кислоту в качестве основного материала. Предложенный ранее титановый материал с обработанной поверхностью образуется путем недорогого безопасного способа поверхностной обработки, разработанного путем ввода усовершенствований в вышеуказанный способ. Например, патентный документ 7 предлагает титановый материал с обработанной поверхностью, образованный путем покрытия основного материала из чистого титана или сплава на основе титана отожженным стойким к окислению слоем толщиной 5 мкм или выше и заполнения зазоров между частицами Al-го сплава, имеющим атомный процент Si в 10 ат.% или менее или чистого Al соединением, содержащим один или несколько элементов-металлов М, включающих Ti, Zr, Cr, Si и Al, С и/или О.

[0008] Патентный документ 8 предлагает способ улучшения стойкости к высокотемпературному окислению. По этому способу поверхность титанового сплава покрывают Al-содержащим слоем путем погружения в расплав и закупоривания зазоров в Al-содержащем слое и в непокрытых частях способом обдува, используя струю воздуха высокого давления, содержащую твердые частицы оксида алюминия, стекла или металла. Патентный документ 9 предлагает способы образования защитной пленки на поверхности материала из Al-содержащего титанового сплава с помощью процесса дробеструйной обработки с использованием мелких частиц молибдена, ниобия, кремния, вольфрама и хрома с образованием защитной пленки, в которой диспергированы эти частицы.

[0009] Список документов

Патентный документ 1: JP 2001-234266 А (формула изобретения)

Патентный документ 2; JP 2005-290548 А (формула изобретения)

Патентный документ 3: JP H10 99976 А (формула изобретения)

Патентный документ 4: JP H6-88208 А (формула изобретения)

Патентный документ 5: JP H9-256138 А (формула изобретения)

Патентный документ 6: JP №3151713 В (формула изобретения)

Патентный документ 7: JP 2006-9115 А (формула изобретения)

Патентный документ 8: JP 2005-36311 А (описание)

Патентный документ 9: JP 2005-34581 А (описание)

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблема, решаемая изобретением

[0010] Возможно, что материал, образующий выхлопную трубу, входящую в систему выхлопа двигателя, подвергается высокотемпературному окислению при высокой температуре, например, 800°С. Поэтому от титанового материала в качестве материала для образования выхлопной трубы системы выхлопа двигателя требуется превосходная стойкость к высокотемпературному окислению при высоких температурах. Некоторые типы автомобилей требуют титанового материала, который может показать превосходную стойкость к высокотемпературному окислению даже при высоких температурах выше 800°С, таких как температуры в интервале от 850°С до 870°С. По мере того как рабочая температура растет в температурном интервале за 800°С, стойкость к высокотемпературному окислению постепенно ухудшается. Поэтому даже если титановый материал имеет превосходную стойкость к высокотемпературному окислению при 800°С, тот же самый материал не обязательно имеет превосходную стойкость к высокотемпературному окислению при 850°С. Иными словами, стойкость к высокотемпературному окислению при высокой температуре порядка 850°С не может быть гарантирована оценкой стойкости к высокотемпературному окислению при 800°С.

[0011] Как упоминалось выше, известно, что добавление Al к титановому материалу является эффективным для улучшения стойкости титанового материала к высокотемпературному окислению. Как упоминалось в патентном документе 2, добавление Al неизбежно сопровождается ухудшением коррозионной стойкости. Патентный документ 2 предлагает добавлять Si в дополнение к Al, чтобы подавить ухудшение коррозионной стойкости вследствие добавления Al. Однако, как упоминается в патентном документе 2, гарантия ограничивается стойкостью к высокотемпературному окислению при высоких температурах порядка 800°С и не может относиться к стойкости к высокотемпературному окислению при высоких температурах порядка 850°С.

[0012] Улучшение стойкости к высокотемпературному окислению (называемой здесь далее также просто «стойкостью к окислению») за счет состава титанового сплава, упомянутое в патентных документах 1 и 2, не может быть применено к чистому титану, поскольку такое улучшение ухудшает формуемость чистого титана.

[0013] Следовательно, не было предложено никаких конкретных мер для повышения стойкости чистого титана к высокотемпературному окислению.

[0014] Температуры, при которых эффективна стойкость к высокотемпературному окислению титанового материала с обработанной поверхностью, упомянутого в патентных документах 7 и 8, составляют порядка 800°С. Превосходная стойкость к высокотемпературному окислению титанового материала с обработанной поверхностью по патентному документу 9, полученного дробеструйной поверхностной обработкой материала из Al-содержащего титанового сплава с использованием мелких частиц, подтверждена испытанием на окисление при высокой температуре в 950°С.

[0015] Металлические частицы из молибдена, ниобия, кремния, тантала, вольфрама и хрома, частицы сплавов и частицы оксидов являются дорогими, большинство этих частиц не являются достаточно твердыми для дробеструйной обработки. Поэтому трудно сформировать защитную пленку недорого, стабильно и эффективно. Поскольку эти частицы являются специфичными частицами, их трудно получить. Эти проблемы делают дробеструйную обработку неэффективной и дорогой. Поэтому эти частицы не используют в этой промышленной сфере для дробеструйной обработки.

[0016] Настоящее изобретение было выполнено при таких обстоятельствах, и поэтому задача настоящего изобретения состоит в том, чтобы предложить материал из титанового сплава, материал из чистого титана и титановый материал с обработанной поверхностью, имеющие улучшенную стойкость к высокотемпературному окислению при высоких температурах выше 800°С, и предложить эффективные выхлопные трубы для двигателей, изготовленные путем обработки этих материалов из титанового сплава, материала из чистого титана и титанового материала с обработанной поверхностью при низких затратах.

Средства для решения проблемы

[0017] Первым аспектом настоящего изобретения для решения этой проблемы является титановый сплав и выхлопная труба для двигателя.

[0018] Один титановый сплав с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению содержит 0,15-2% по массе Si и имеет содержание Al менее 0,30% по массе, причем равноосная структура этого титанового сплава имеет средний размер зерна 15 мкм или более.

[0019] Другой титановый сплав с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению имеет содержание Si между 0,15 и 2% по массе и содержание Al менее 0,30% по массе, причем этот титановый сплав имеет игольчатую структуру.

[0020] Если содержание Al не ограничено значением менее 0,30% по массе, то титановый сплав равноосной структуры, имеющий средний размер зерна 15 мкм или более и превосходную стойкость к высокотемпературному окислению согласно настоящему изобретению, содержит 0,15-2% по массе Si, причем сумма содержания Al и содержания Si составляет 2% по массе или менее.

[0021] Если содержание Al не ограничено значением менее 0,30% по массе, то титановый сплав, имеющий игольчатую структуру и превосходную стойкость к высокотемпературному окислению согласно настоящему изобретению, содержит 0,15-2% по массе Si, причем сумма содержания Al и содержания Si составляет 2% по массе или менее.

[0022] Для того чтобы еще больше улучшить стойкость к высокотемпературному окислению, является предпочтительным, чтобы титановый сплав дополнительно содержал в качестве добавки по меньшей мере один элемент из Nb, Mo и Cr, и сумма содержания Si и содержания добавки или сумма содержания Si, Al и добавки составляла 2% по массе или менее.

[0023] Для того чтобы еще больше улучшить стойкость к высокотемпературному окислению, является предпочтительным, чтобы поверхность титанового сплава имела среднее содержание Si 0,5 ат.% или более.

[0024] Для того чтобы еще больше улучшить стойкость к высокотемпературному окислению, является предпочтительным, чтобы титановый сплав имел поверхность, покрытую пленкой металлоорганического соединения, имеющей среднюю толщину между 10 и 100 мкм в сухом состоянии и имеющей содержание Al между 30 и 90% по массе в сухом состоянии.

[0025] Предпочтительно, титановый сплав, соответствующий вышеуказанной сути или предпочтительному варианту реализации, который будет описан позже, используют для формования выхлопной трубы для двигателя (применяют для формования выхлопной трубы двигателя).

[0026] Выхлопная труба для двигателя с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению изготовлена из титанового сплава, соответствующего вышеуказанной сути или предпочтительному варианту реализации, который будет описан позже.

[0027] Вторым аспектом настоящего изобретения для решения вышеуказанной задачи является чистый титан и выхлопная труба двигателя.

[0028] Чистый титан с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению имеет игольчатую структуру, сформированную нагреванием чистого титана при температуре β-перехода или выше и охлаждением нагретого чистого титана.

[0029] Предпочтительно, чистый титан покрыт пленкой металлоорганического соединения, имеющей среднюю толщину между 10 и 100 мкм в сухом состоянии и имеющей содержание Al между 30 и 90% по массе в сухом состоянии.

[0030] Чистый титан, соответствующий вышеуказанной сути или предпочтительному варианту реализации, который будет описан позже, используют для формования выхлопной трубы для двигателя (применяют для формования выхлопной трубы двигателя).

[0031] Выхлопная труба для двигателя с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению изготовлена из чистого титана, соответствующего вышеуказанной сути.

[0032] Третьим аспектом настоящего изобретения для решения задачи является чистый титан и выхлопная труба для двигателя.

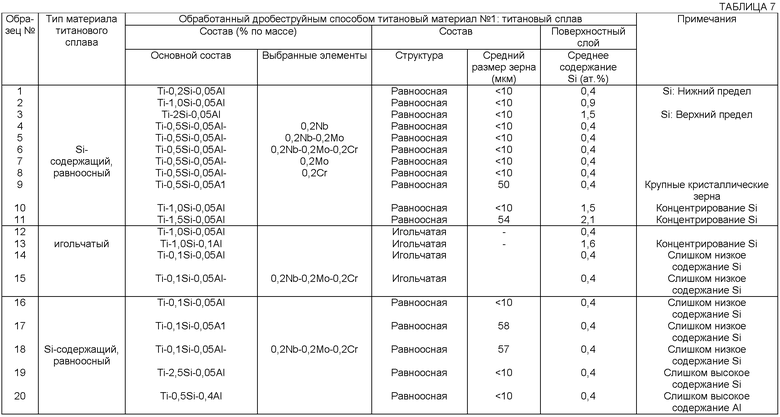

[0033] Титановый материал с обработанной поверхностью с превосходной стойкостью к высокотемпературному окислению для решения вышеуказанной задачи представляет собой чистый титан или титановый сплав, имеющий полученный дробеструйной обработкой поверхностный слой, обработанный дробеструйной обработкой с использованием частиц оксида алюминия, причем полученный дробеструйной обработкой поверхностный слой имеет среднее содержание алюминия 4 ат.% или более.

[0034] Предпочтительно, титановый сплав имеет содержание Si между 0,15 и 2% по массе. Поэтому является предпочтительным, чтобы титановый сплав имел равноосную структуру, имеющую средний размер зерна 15 мкм или более.

[0035] Предпочтительно, титановый сплав в другом варианте реализации имеет игольчатую структуру для улучшения стойкости к высокотемпературному окислению титанового сплава как основного материала.

[0036] Предпочтительно, чистый титан имеет игольчатую структуру для улучшения стойкости к высокотемпературному окислению титанового сплава как основного материала.

[0037] Выхлопная труба для двигателя с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению изготовлена из титанового материала, обработанного способом поверхностной обработки.

[0038] Четвертым аспектом настоящего изобретения для решения вышеуказанной задачи является способ изготовления титанового материала с обработанной поверхностью.

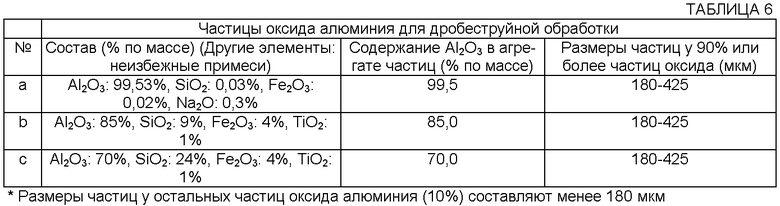

[0039] Способ изготовления титанового материала с обработанной поверхностью согласно настоящему изобретению включает в себя стадию поверхностной обработки чистого титана или титанового сплава дробеструйной обработкой с использованием частиц оксида алюминия, причем агрегат частиц оксида алюминия содержит 80% по массе оксида алюминия.

[0040] Другой способ изготовления титанового материала с обработанной поверхностью согласно настоящему изобретению включает в себя стадию поверхностной обработки чистого титана или титанового сплава дробеструйной обработкой с использованием частиц оксида алюминия, причем каждая из этих частиц оксида алюминия, использованных для дробеструйной обработки, содержат 80% по массе или более оксида алюминия.

Эффекты изобретения

Эффект от первого аспекта изобретения

[0041] Настоящее изобретение основывается на идее, отличной от традиционной идеи. Настоящее изобретение основывается на знании того, что стойкость титанового материала к высокотемпературному окислению при высоких температурах выше, чем 800°С, таких как температуры порядка 850°С, улучшается, когда Al, который считается эффективным для улучшения стойкости титанового материала к высокотемпературному окислению, к титановому материалу не добавляют, а к титановому материалу добавляют только Si.

[0042] Как упоминалось выше, стойкость к высокотемпературному окислению титанового сплава по настоящему изобретению при высоких температурах выше, чем 800°С, таких как температуры порядка 850°С, может быть улучшена путем добавления Si до специального содержания Si и жесткого контроля Al.

Эффект от второго аспекта изобретения

[0043] Настоящее изобретение улучшает стойкость к высокотемпературному окислению чистого титана формированием чистого титана с игольчатой структурой вместо равноосной структуры.

Эффект от третьего и четвертого аспектов изобретения

[0044] Различные способы поверхностной обработки с использованием материалов группы Al для улучшения стойкости титановых материалов к высокотемпературному окислению являются известными мерами, предложенными в патентных документах 1-5. Различные способы поверхностной обработки с использованием материалов группы Al эффективны для обеспечения стойкости к высокотемпературному окислению при температурах порядка 800°С, но неспособны гарантировать практически эффективную стойкость к высокотемпературному окислению при 850°С, т.е. выше, чем 800°С.

[0045] Предполагается, что различные традиционные способы поверхностной обработки с использованием материалов группы Al в сравнении со способом поверхностной обработки согласно настоящему изобретению являются неспособными удовлетворительно объединить обработанный слой и основу и эффективно улучшить стойкость к высокотемпературному окислению при высоких температурах порядка 850°С, т.е. выше, чем 800°С.

[0046] Согласно настоящему изобретению частицы оксида алюминия, использованные для дробеструйной обработки, проникают в титановый материал, образуя поверхностно-обработанный слой из титановой матрицы и частиц оксида алюминия. Этот поверхностно-обработанный слой обеспечивает улучшенную стойкость к высокотемпературному окислению при высоких температурах порядка 850°С, т.е. выше, чем 800°С.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0047] Фиг.1 представляет собой фотографию мелкодисперсной равноосной структуры титанового сплава согласно настоящему изобретению.

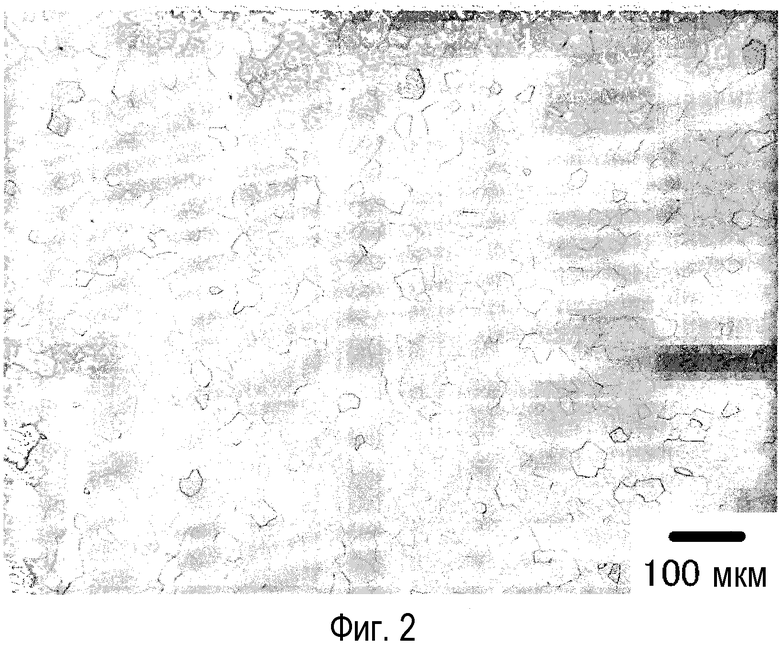

Фиг.2 представляет собой фотографию крупнодисперсной равноосной структуры титанового сплава согласно настоящему изобретению.

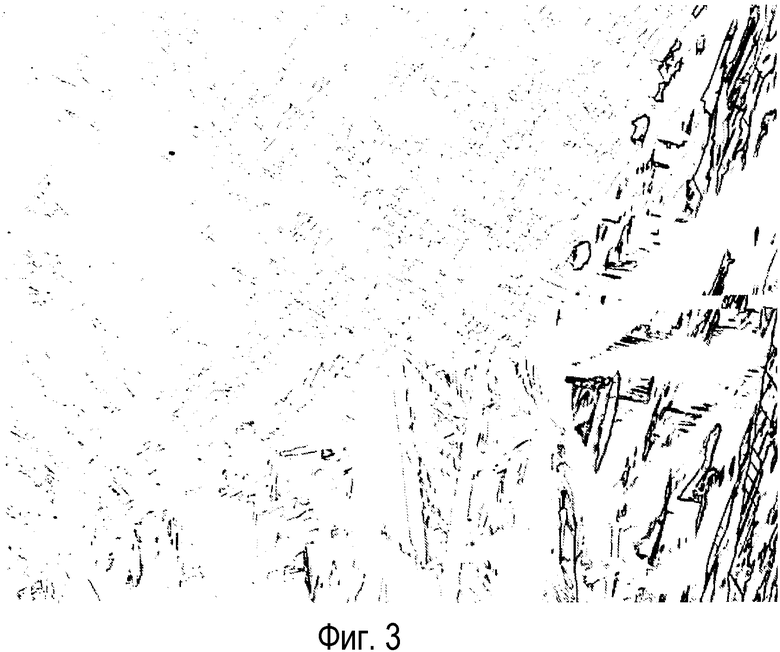

Фиг.3 представляет собой фотографию игольчатой структуры титанового сплава согласно настоящему изобретению.

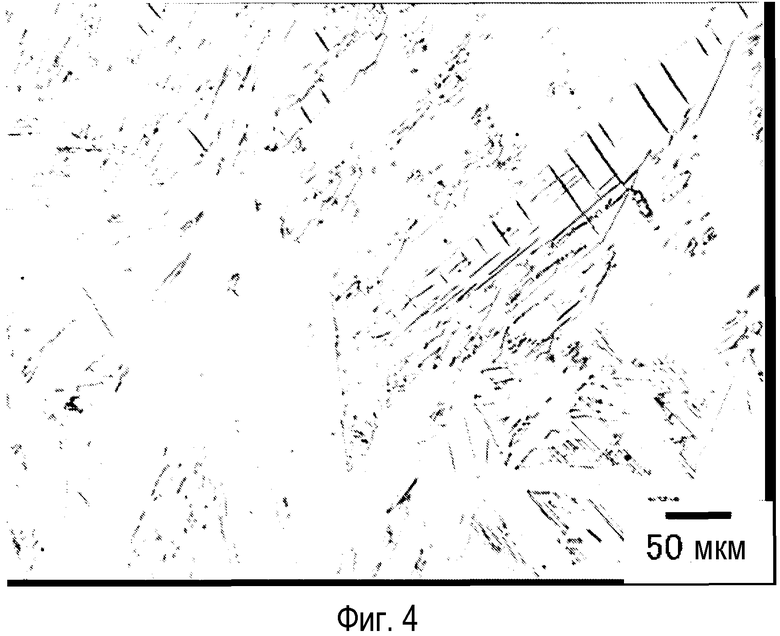

Фиг.4 представляет собой фотографию игольчатой структуры чистого титана сплава согласно настоящему изобретению.

Фиг.5 представляет собой фотографию равноосной структуры обычного чистого титана.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0048] Первый вариант реализации

[0049] Далее будут конкретно описаны первый вариант реализации и причины ограничительных условий. Титановый сплав в первом варианте реализации согласно настоящему изобретению содержит 0,15-2% по массе Si и менее 0,30% по массе Al. Средний размер зерен равноосной структуры титанового сплава составляет 15 мкм или более.

Состав титанового сплава

[0050] Чтобы придать титановому сплаву по настоящему изобретению превосходную стойкость к высокотемпературному окислению при высоких температурах выше 800°С (называемую здесь далее также просто стойкостью к высокотемпературному окислению), титановый сплав содержит 0,15-2% по массе Si, менее 0,30% по массе Al, титан и неизбежные примеси в качестве других элементов.

Si

[0051] Кремний (Si) является существенным элементом для улучшения стойкости к высокотемпературному окислению. Кремний (Si) улучшает прочность при высоких температурах. Поэтому необходимо, чтобы титановый сплав содержал Si в количестве 0,15% по массе или более. Если содержание Si превышает 2% по массе, формуемость заметно ухудшается, и операция обработки давлением для формования выхлопной трубы из титанового сплава затруднительна.

Al

[0052] Алюминий (Al), подобно Si, Nb, Mo и Cr, является элементом, который улучшает стойкость к высокотемпературному окислению. Когда рабочая температура, при которой используют титановый сплав, превышает 800°С, оксидные слои (окалина) склонны(а) отваливаться, диффузия кислорода в основу не может подавляться, когда окалина отвалилась, и, соответственно, стойкость к окислению ухудшается. Поэтому настоящее изобретение жестко ограничивает содержание Al значением менее 0,30% по массе, которое не вызывает вышеуказанных проблем. Если содержание Al не составляет менее 0,30% по массе, окалина отваливается, неизбежно вызывая ухудшение стойкости к высокотемпературному окислению, и стойкость к высокотемпературному окислению при высоких температурах порядка 850°С, т.е. выше, чем 800°С, не может быть достигнута.

[0053] Чтобы предотвратить заметное ухудшение стойкости титанового сплава к высокотемпературному окислению, вызванное Al, содержание Al должно быть жестко ограничено значением менее 0,30% по массе, поскольку титановый сплав имеет обычную равноосную структуру из мелкодисперсных равноосных зерен, имеющих средний размер зерна менее 15 мкм (соответствуя пункту 1 формулы изобретения).

[0054] Когда титановый сплав имеет равноосную структуру из сравнительно крупных кристаллических зерен, имеющих средний размер зерна 15 мкм или выше, или игольчатую структуру, содержание Al не обязано быть менее 0,30% по массе (соответствуя пунктам 4 и 5 формулы изобретения). Улучшение стойкости к высокотемпературному окислению путем образования титанового сплава с равноосной структурой из сравнительно крупных равноосных зерен или с игольчатой структурой подавляет ухудшение стойкости к высокотемпературному окислению, вызванное Al. Поэтому, когда титановый сплав имеет равноосную структуру из сравнительно крупных зерен или игольчатую структуру, сумма содержания Al и Si может составлять 2% по массе или менее.

Nb, Mo и Cr

[0055] Nb, Mo и Cr являются эффективными для обеспечения стойкости к высокотемпературному окислению, эффективной при высоких температурах порядка 850°С, т.е. выше, чем 800°С. Синергетический эффект Nb, Mo и Cr, содержащихся в дополнение к Si (Nb, Mo и Cr, сосуществующих с Si), и Si может быть ожидаем. Титановый сплав по настоящему изобретению может содержать один, два или более из Nb, Mo и Cr, так чтобы сумма содержания Si и сумма содержания Nb, Mo и Cr, или же сумма содержания Si, Al и сумма содержания Nb, Mo и Cr составляла 2% по массе или менее. Когда сумма содержания Si и сумма содержания Nb, Mo и Cr или сумма содержания Si, Al и сумма содержания Nb, Mo и Cr, если титановый сплав содержит значительное количество Al (0,30% по массе Al или более), составляет выше 2% по массе, формуемость ухудшается, и операция обработки давлением для формовки выхлопной трубы становится затруднительной. Поэтому предпочтительно, чтобы сумма содержания Si и сумма содержания Nb, Mo и Cr или сумма содержания Si, Al и сумма содержания Nb, Мо и Cr составляла 2% по массе, а когда титановый сплав содержит значительные количества Al, составляла 2% или менее. Другие примеси

[0056] Титановый сплав содержит в качестве основных примесей кислород и железо обычно в материалах для плавки и в процессе плавки. Кислород и железо ухудшают формуемость титанового сплава при формовании титанового сплава в форме выхлопной трубы. Поэтому предпочтительно, чтобы содержание кислорода и железа было 0,20% по массе или менее, если титановый сплав содержит кислород и железо.

[0057] Медь (Си) ухудшает стойкость к высокотемпературному окислению. Однако Cu является эффективной при повышении высокотемпературной прочности выхлопной трубы. Титановый сплав может содержать Cu так, чтобы сумма содержания Cu и Si, сумма содержания Cu, Si и Al или сумма содержания Cu, Si, Al, Nb, Мо и Cr в титановом сплаве была 2% по массе или менее. Если принимать во внимание ухудшение формуемости, то является предпочтительным, чтобы содержание Cu составляло 0,5% по массе или менее, более желательно - 0,3% по массе или менее.

Структура титанового сплава

[0058] Для получения титанового сплава с превосходной стойкостью к высокотемпературному окислению при высоких температурах порядка 850°С, т.е. выше, чем 800°С, в дополнение к образованию титанового слава с вышеуказанным составом, титановый сплав по настоящему изобретению образуется со структурой, соответствующей следующим предпочтительным условиям. Титановый сплав образуют со структурой, соответствующей одному, двум или более условиям, требующим повышения среднего содержания Si в поверхностном слое титанового сплава, увеличения среднего размера зерна в структуре титанового сплава и образования титанового сплава с игольчатой структурой. Можно ожидать синергетического эффекта от этих условий при использовании этих структур в сочетании с вышеуказанным составом.

Увеличение содержания Si в поверхностном слое

[0059] Когда Si концентрируется в поверхностном слое титанового сплава, то чем выше среднее содержание Si в поверхностном слое титанового сплава, тем более превосходной является стойкость титанового сплава к высокотемпературному окислению. Для того чтобы сделать титановый сплав обладающим превосходной стойкостью к высокотемпературному окислению, предпочтительно, чтобы титановый сплав по настоящему изобретению был сформирован с такой структурой, что среднее содержание Si в поверхностном слое титанового сплава составляет 0,5 ат.% или более. Кремний (Si), растворенный в титане, может быть сконцентрирован в поверхностном слое, или же Si, содержащийся в поверхностном слое, может быть интерметаллическим соединением Ti и Si, таким как Ti5Si3, или соединением кремния, таким как оксид кремния или карбид кремния.

[0060] В принципе, содержание Si в поверхностном слое растет по мере того, как увеличивается содержание Si в титановом сплаве (в основе). Когда титановый сплав, имеющий содержание Si в заданном интервале, изготавливают обычным способом, возможно, что Si концентрируется в поверхностном слое до среднего содержания Si 0,5 ат.% или более. С другой стороны, когда титановый сплав изготавливают некоторым технологическим способом, возможно, что в некоторых случаях образуется поверхностный слой в несколько микрометров толщиной, загрязненный кислородом и углеродом. В таком случае среднее содержание Si в поверхностном слое будет менее 0,5 ат.%, и при этом невозможно ожидать эффекта увеличения превосходной стойкости к высокотемпературному окислению. Таким образом, содержание Si в поверхностном слое титанового сплава не является зависимым просто от содержания Si в титановом сплаве. Поэтому предпочтительно избирательно определить технологические параметры так, чтобы можно было избежать образования загрязненного поверхностного слоя, загрязненного кислородом и углеродом, образуя поверхностный слой, имеющий среднее содержание Si 0,5 ат.% или более.

[0061] Содержание Si в поверхностном слое титанового сплава может быть измерено путем количественного анализа поверхности методом спектроскопии с дисперсией по длинам волн (WDS), включенной в рентгеновский электронно-зондовый микроанализ (ЕРМА). Более конкретно, испытуемую часть анализируемого поверхностного слоя рассматривают при 500-1000-кратном увеличении, элементы, содержащиеся в испытуемой части, устанавливают качественным анализом, относительные количества элементов измеряют полуколичественным анализом, используя метод ZAF, и определяют содержания этих элементов. Хотя содержания элементов в поверхностном слое зависят от глубины проникновения электронного пучка, использованного для анализа, глубина проникновения электронного пучка находится в интервале от примерно 1 до примерно 2,5 мкм, когда ускоряющее напряжение при анализе задано на уровне 15 кВ. Содержание Si в поверхностном слое, упоминаемое в связи с настоящим изобретением, является средним содержанием Si в поверхностном слое толщиной в интервале от примерно 1 до примерно 2,5 мкм. В последующем описании содержание Si в поверхностном слое основывается на этом определении.

Равноосные зерна

[0062] Титановый сплав, изготовленный традиционным способом, имеет обычную равноосную структуру. Равноосная структура обеспечивает характеристики титанового сплава, включая формуемость и механические характеристики, такие как прочность.

Средний размер зерна

[0063] Средний размер зерна титанового сплава определяет стойкость к высокотемпературному окислению титанового сплава, имеющего равноосную структуру. Сравнительно большой средний размер зерна улучшает стойкость к высокотемпературному окислению. Более конкретно, эффект повышения стойкости к высокотемпературному окислению становится очевидным, когда средний размер зерна составляет 15 мкм или более, и становится заметным, когда средний размер зерна предпочтительно составляет 20 мкм или более, а желательно - 30 мкм или более. Когда средний размер зерна избыточно велик, во время формовки возникает шероховатость поверхности, и усталостная прочность уменьшается. Когда титановый сплав должен использоваться в применениях, в которых эти условия важны, верхний предел среднего размера зерна составляет порядка 100 мкм.

[0064] Хотя влияние размера зерна на стойкость к высокотемпературному окислению при высоких температурах порядка 850°С, превышающих 800°С, до настоящего времени не было разъяснено, предполагается, что размер зерна связан с механизмом развития стойкости к высокотемпературному окислению. Диффузия кислорода через поверхность внутрь материала, когда этот материал подвергается воздействию высоких температур, вероятно происходит на границах зерен. Таким образом, предполагается, что материал, имеющий более крупный размер зерна и меньше границ зерен, может более эффективно сопротивляться высокотемпературному окислению.

[0065] Когда титановый сплав Ti-Si по настоящему изобретению производят обычным способом, интерметаллическое соединение Ti и Si, такое как Ti5Si3, и β-фаза диспергированы в титановой матрице и подавляют рост кристаллических зерен. Подавляющее рост кристаллических зерен влияние Si упоминалось в патентном документе 2. Таким образом, при обычном способе трудно заставить кристаллические зерна вырасти до среднего размера зерна в 15 мкм или более, эффективного для подавления высокотемпературного окисления.

[0066] Более конкретно, хотя в процессе холодной прокатки, т.е. обычном процессе производства титанового сплава, используются различные проценты обжатия при прокатке материалов различного качества, обычный процент обжатия (вытяжки) находится в интервале от примерно 20% до примерно 70%. Температура отжига в процессе отжига, следующем за процессом холодной прокатки, находится в интервале от 600°С до 800°С. В процессе отжига, использующем длительное время отжига в интервале от нескольких часов до десяти с лишним часов, таком как процесс вакуумного отжига, используется низкая температура отжига в интервале от примерно 600°С до примерно 700°С. В процессе отжига, использующем короткое время отжига, таком как процесс непрерывного отжига и протравливания, используется высокая температура отжига в интервале от примерно 700°С до примерно 800°С. Трудно заставить кристаллические зерна расти до среднего размера зерна в 15 мкм или выше, даже если титановый сплав Ti-Si подвергают холодной прокатке и отжигу при температурах в вышеуказанном обычном интервале температур. Иными словами, титановый сплав Ti-Si, имеющий средний размер зерен 15 мкм или менее, производят при условиях, находящихся в интервале условий традиционного процесса.

[0067] Чтобы произвести титановый сплав Ti-Si по настоящему изобретению, имеющий кристаллические зерна со средним размером зерна 15 мкм или более, в процессе холодной прокатки используется низкий процент обжатия 20% или менее и высокая температура отжига в интервале от 825°С до температуры β-перехода. Предпочтительно, процент обжатия при прокатке составляет 15% или менее, более предпочтительно - 10% или менее. Предпочтительная температура отжига находится в интервале от 850°С до температуры β-перехода. Когда температура отжига находится выше температуры β-перехода, образуется игольчатая структура. Если важно, чтобы деталь имела равноосные зерна и была промышленно стабильной и удовлетворительной по формуемости и механическим свойствам, то верхним пределом температуры отжига является температура β-перехода или ниже.

Влияние содержания Al

[0068] Содержание Al не обязательно должно быть менее 0,30% по массе, как упомянуто выше, если титановый сплав имеет равноосную зерненую структуру со сравнительно крупными зернами, имеющими средний размер зерна 15 мкм или более. Равноосная структура из сравнительно крупных кристаллических зерен подавляет вызываемое Al ухудшение стойкости к высокотемпературному окислению пропорционально улучшению стойкости к высокотемпературному окислению. Этот эффект сильнее, когда средний размер зерен титанового сплава выше.

Метод измерения размера кристаллических зерен

[0069] Термин «размер кристаллических зерен», использованный в настоящем изобретении, означает средний размер зерна в сечении вдоль направления прокатки (L), в котором прокатывают титановый сплав. Поверхность сечения образца (испытуемый кусок), отобранного от пластины титанового сплава, грубо шлифуют с шероховатостью между 0,05 и 0,1 мм, шлифованную поверхность доводят до зеркального блеска, а затем поверхность травят. Протравленную поверхность наблюдают под оптическим микроскопом со 100-кратным увеличением. Размеры зерен на этой поверхности измеряют в указанном выше направлении методом пересекающихся линий. Длина одной измерительной линии составляла 0,95 мм. Наблюдали пять полей по три линии в каждом. Таким образом, суммарная длина измерительной линии составляла 0,95×15 мм. В качестве среднего размера зерна титанового сплава пользовались средним размером зерна из десяти средних размеров зерен от измеренных размеров зерен в десяти произвольно выбранных частях в средней части пластины титанового сплава, исключая часть переднего конца и часть заднего конца этой пластины.

Игольчатая структура

[0070] Когда применения допускают некоторое ухудшение формуемости и механических свойств титанового сплава, имеющего равноосные зерна, титановый сплав может иметь игольчатую структуру для дальнейшего улучшения стойкости к высокотемпературному окислению при высоких температурах выше 800°С.

[0071] Как упоминалось выше, содержание Al необязательно должно быть менее 0,30% по массе, когда титановый сплав имеет игольчатую структуру. Вызванное алюминием (Al) ухудшение стойкости к высокотемпературному окислению может быть скомпенсировано улучшением стойкости к высокотемпературному окислению за счет игольчатой структуры. Титановый сплав образуется полностью с игольчатой структурой, когда температура отжига выше, чем температура β-перехода.

[0072] Как правило, титановый сплав имеет равноосную структуру, потому что титановые сплавы обрабатывают конечным процессом отжига при температурах не выше температуры β-перехода. Согласно настоящему изобретению титановый сплав может быть образован с игольчатой структурой вместо равноосных зерен, чтобы придать титановому сплаву превосходную стойкость к высокотемпературному окислению. Не имеется каких-либо особых ограничений на способ образования (формирования) титанового сплава с игольчатой структурой; титановый сплав формируют с игольчатой структурой, например, нагреванием титанового сплава при конечном нагреве после холодной прокатки при температуре не ниже, чем температура β-перехода, и охлаждением нагретого титанового сплава. Титановый сплав игольчатой структуры может быть получен, когда титановый сплав нагревают при температуре не ниже, чем температура β-перехода, в процессе конечного нагрева (когда температура конечного нагрева не ниже, чем температура β-перехода), даже если титановый сплав нагревали при низкой температуре и охлаждали после холодной прокатки до того, как он был нагрет при температуре не ниже, чем температура β-перехода. Например, даже структура рулонов, листов и обработанных деталей из титанового сплава равноосной структуры, полученной нагреванием титанового сплава после холодной прокатки при температуре не выше, чем температура β-перехода, может быть превращена в игольчатую структуру нагревом рулонов, листов и обработанных деталей снова при температурах не ниже, чем температура β-перехода.

[0073] Игольчатая структура, отличающаяся от равноосной структуры, требующей контроля за размером зерна, может быть создана обязательно (просто) путем нагрева титанового сплава при температуре не ниже, чем температура β-перехода, и охлаждения нагретого титанового сплава, безотносительно к проценту обжатия при холодной прокатке (без регулирования процента обжатия). В некоторых случаях ограничивающие условия по толщине изделий (продукции) для практических применений не позволяют произвольно выбирать и регулировать процент обжатия при холодной прокатке. В таком случае выбор игольчатой структуры без "зацикливания" на равноосной структуре является полезным для улучшения стойкости к высокотемпературному окислению. Охлаждение после нагрева может быть естественным охлаждением, и ни быстрое охлаждение, ни принудительное охлаждение не требуются.

Микроструктура сечения

[0074] Фотографии, показанные на фиг.1 и 2, показывают микроструктуру из равноосных зерен в сечениях. Фотография, показанная на фиг.3, показывает микроструктуру из игольчатых зерен в сечении. Фиг.1 и 2 представляют собой микроструктуру сечений титанового сплава, наблюдаемую под оптическим микроскопом при 100-кратном увеличении. Фиг.3 представляет собой микроструктуру сечения титанового сплава, наблюдаемую под оптическим микроскопом при 200-кратном увеличении. Сечение титанового сплава, показанное на фиг.1, имеет равноосную структуру и средний размер зерен в равноосной структуре составляет 15 мкм или менее. Показанное на фиг.2 сечение титанового сплава, подобное сечению, показанному на фиг.1, имеет равноосную структуру. Однако средний размер зерен в равноосной структуре имеет порядок 30 мкм, так как титановый сплав был прокатан при низком проценте обжатия и был нагрет при высокотемпературном отжиге. Титановый сплав, имевший сечение, показанное на фиг.3, был нагрет при температуре не ниже температуры β-перехода и был охлажден после нагревания и имел игольчатую структуру.

[0075] Титановый сплав, показанный на фиг.1, был изготовлен переработкой титанового сплава, имевшего состав, выраженный как Ti-0,5Si-0,1A1-0,2Nb (числа указывают содержание в % по массе), способом холодной прокатки при проценте обжатия 40% и атмосферным отжигом при 800°С в течение 6 мин. Титановый сплав, показанный на фиг.2, был изготовлен из того же титанового сплава способом холодной прокатки при проценте обжатия 10% и атмосферным отжигом при 850°С в течение 6 мин. Титановый сплав, показанный на фиг.3, был изготовлен из того же титанового сплава способом холодной прокатки при проценте обжатия 40%, нагревом с помощью процесса нагревания при 950°С, более высокой, чем температура β-перехода примерно 900°С, в течение 6 мин и охлаждением титанового сплава с помощью процесса охлаждения, следующего за процессом нагревания.

[0076] В то время как средний размер зерна равноосной структуры может быть определен, средний размер зерна игольчатой структуры, показанной на фиг.3, не может быть определен. Настоящее изобретение имеет затруднения при характеристике игольчатой структуры обычным средним размером зерна и соотношением размеров. Игольчатая структура точно определяется процессом изготовления, а именно предысторией. Данная игольчатая структура является игольчатой структурой, созданной процессом термообработки, при котором титановый сплав нагревается при температуре не ниже температуры β-перехода. Как упоминалось выше, титановый сплав может быть обработан с помощью процесса низкотемпературной термообработки до и после процесса термообработки, при котором титановый сплав нагревается при температуре не ниже температуры β-перехода и охлаждается нагретый титановый сплав.

Способ изготовления

[0077] Хотя способ изготовления титанового сплава по настоящему изобретению представляет собой вышеуказанный предпочтительный способ изготовления и подчиняется условиям для избирательного создания желаемой структуры, титановый сплав может быть изготовлен обычным способом изготовления, включающим процесс формирования слитка, процесс горячей ковки (штамповки), процесс горячей прокатки, процесс отжига, процесс холодной прокатки и процесс отжига или процесс термообработки. Как упоминалось выше, предпочтительную для улучшения стойкости к высокотемпературному окислению структуру создают избирательно путем изменения условий холодной прокатки и отжига или термообработки.

Поверхностная обработка

[0078] Поскольку изготовленный таким образом титановый сплав является превосходным по стойкости к высокотемпературному окислению при высоких температурах порядка примерно 850°С, он может быть использован, не будучи подвергнут процессу поверхностной обработки. Титановый сплав перед использованием может быть обработан различными способами поверхностной обработки вместо того, чтобы использоваться со своей обнаженной, незащищенной поверхностью.

[0079] Предпочтительно, покрытие, образованное с помощью процесса поверхностной обработки, является превосходным по стойкости к высокотемпературному окислению при высоких температурах порядка примерно 850°С. Покрытие, имеющее такую характеристику и образованное с помощью процесса поверхностной обработки, является пленкой металлоорганического соединения, имеющей среднюю толщину в интервале от 10 до 100 мкм в сухом состоянии и содержание Al в интервале от 30 до 90% по массе в сухом состоянии.

[0080] Пленка металлоорганического соединения является пленкой стабильного легкоперерабатываемого низкотоксичного металлоорганического соединения из ацетилацетоната титана, ацетилацетоната циркония, ацетата хрома, силикона, золя кремниевой кислоты, золя оксида алюминия и изопропоксида алюминия, содержащего чешуйки Al или частицы Al.

[0081] Поверхность титанового сплава по настоящему изобретению покрывают пленкой раствора или дисперсии в воде или растворителе металлоорганического соединения, имеющего заранее заданное содержание алюминия, известными способами, такими как способ нанесения покрытия или способ окунания, и пленку сушат при температуре не выше, чем 200°С. Когда эту пленку сушат при температуре не выше, чем 200°С, ожидается более высокая стойкость к высокотемпературному окислению. Если пленку сушат при высокой температуре не ниже, чем 200°С, то пленка быстро затвердевает, и чешуйки Al или частички Al фиксируются с многочисленными пустотами, образовавшимися в пленке. Эти пустоты делают возможным проникновение кислорода через пленку, и поэтому трудно придать титановому сплаву превосходную стойкость к высокотемпературному окислению. Когда пленку сушат при температуре не выше, чем 200°С, пленка затвердевает постепенно, позволяя чешуйкам Al или частичкам Al двигаться в пленке, заполняя пустоты. Следовательно, пленка не имеет пустот, и может быть обеспечена превосходная стойкость к высокотемпературному окислению.

[0082] Пленка металлоорганического соединения имеет толщину в интервале от 10 до 100 мкм в сухом состоянии и содержание Al в интервале от 30 до 90% по массе в сухом состоянии. Если средняя толщина (толщина пленки) в сухом состоянии менее 10 мкм, то титановая основа подвергается воздействию коррозионной атмосферы через дефекты, такие как микроканалы, абразивный запас пленки слишком мал, и пленка не может выполнять защитную функцию и бесполезна в качестве защитной пленки.

[0083] Если средняя толщина (толщина пленки) в сухом состоянии выше 100 мкм, то пленка склонна отваливаться вследствие возникающих в ней напряжений. Таким образом, средняя толщина пленки в сухом состоянии находится в интервале от 10 до 100 мкм. Средняя толщина есть среднее из десяти данных измерения толщины в десяти частях сечения пленки, определенных за счет наблюдения под оптическим микроскопом.

[0084] Если среднее содержание Al в пленке в сухом состоянии составляет менее 30% по массе, то влияние на дополнительное улучшение стойкости к высокотемпературному окислению неудовлетворительно. Если среднее содержание Al в пленке в сухом состоянии составляет выше 90% по массе, то прочность пленки является недостаточной, и потому пленка растрескивается на ранней стадии использования под воздействием внешних сил и усадки основы. Таким образом, среднее содержание Al в пленке в сухом состоянии находится в интервале от 30 до 90% по массе. Среднее содержание Al в пленке является средним из десяти данных по измерению содержания Al в десяти участках на поверхности или в сечении пленки, определенных методом ЕРМА.

[0085] Самая высокая стойкость к высокотемпературному окислению может быть достигнута, когда пленка содержит Al (добавленный) в виде чешуек. Стойкость к высокотемпературному окислению при более высоких температурах может быть достигнута также путем использования частиц Al или смеси чешуек Al и частиц Al. Пленка улучшает стойкость к высокотемпературному окислению при высокой температуре порядка 850°С, так как эта содержащая Al пленка является устойчивой к высокотемпературному окислению, и предполагается, что Al, содержащийся в пленке, и титан, содержащийся в основе, взаимодействуют и образуют слой, устойчивый к высокотемпературному окислению, когда титановый сплав подвергается воздействию высоких температур.

[0086] Настоящее изобретение далее будет конкретно описано на его примерах. Отмечается, что нижеследующие примеры не являются ограничительными, и в этих примерах могут быть сделаны надлежащие изменения в рамках объема вышеуказанной и нижеследующей сути, и эти изменения находятся в пределах технической сущности настоящего изобретения.

Пример 1

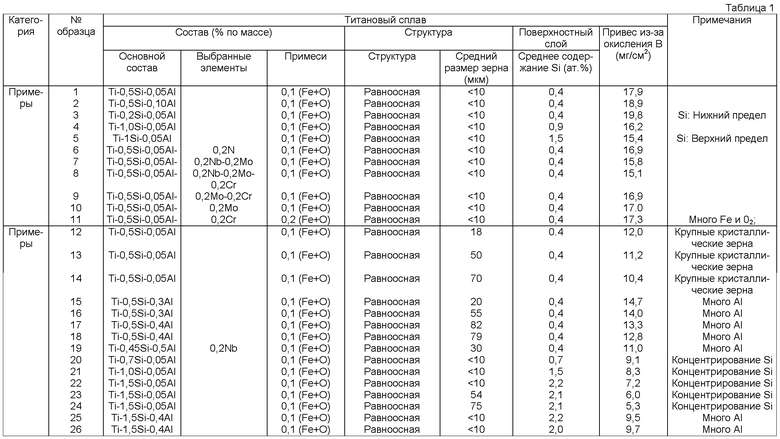

[0087] Оценивали стойкость к высокотемпературному окислению при высокой температуре в 850°С холоднокатаных титановых пластин, имевших, соответственно, составы, показанные в Таблицах 1 и 2. Более конкретно, слитки, имевшие составы, показанные в Таблицах 1 и 2, и массу примерно 120 г, изготавливали, используя луночную дуговую печь. Очищенный лом чистого титана типа 1, предусмотренного в Японском промышленном стандарте (JIS), использовали для снабжения титаном. Каждый слиток перерабатывали с помощью обычных процессов горячей ковки, горячей прокатки и отжига, а затем заготовку перерабатывали с помощью процесса холодной прокатки при заранее заданном проценте обжатия до получения холоднокатаной пластины. Холоднокатаную пластину очищали от смазки и отжигали при заранее заданной температуре в заранее заданных условиях, получив холоднокатаный лист толщиной 2 мм. Из этих холоднокатаных листов отбирали образцы с размерами 2 мм в толщину × 25 мм в ширину × 25 мм в длину.

Контроль среднего размера зерна

[0088] Титановые сплавы, образцы которых имели средние размеры зерен не выше 10 мкм (обозначенные в Таблицах 1 и 2 как "<10"), из числа титановых сплавов, показанных в Таблицах 1 и 2, были подвергнуты холодной прокатке при проценте обжатия примерно 40%, что находится в интервале процента обжатия для обычной холодной прокатки, и были обработаны вакуумным отжигом при 800°С в течение 6 мин.

[0089] Титановые сплавы, образцы которых имели средние размеры зерен выше 15 мкм из числа титановых сплавов, показанных в Таблицах 1 и 2, были подвергнуты холодной прокатке при низком проценте обжатия, выбранном из значений в интервале не выше 20%, а не в обычном интервале, согласно желаемым средним размерам зерен и качествам, и были обработаны вакуумным отжигом при температурах, выбранных из температур в интервале от 825°С до температуры β-перехода, в течение 6 мин.

Игольчатая структура

[0090] Испытуемый материал получали, подвергая пластину, полученную холодной прокаткой при проценте обжатия примерно 40% в обычном интервале, вакуумному нагреву при 950°С, что превышало температуру β-перехода, в течение 6 мин. Структура образца, отобранного от этого испытуемого материала, была полностью игольчатой.

Контроль среднего содержания Si в поверхностном слое

[0091] Изготовляли испытуемый материал, имевший обогащенный кремнием (Si) поверхностный слой, имевший среднее содержание Si 0,5 ат.% или более. Материал подвергали холодной прокатке при проценте обжатия примерно 40%. Холоднокатаный материал подвергали атмосферному отжигу при 850°С в течение 6 мин вместо вакуумного отжига. Чтобы удалить загрязненный поверхностный слой толщиной в несколько микрометров, загрязненный кислородом, углеродом и т.п., из титанового сплава, титановый сплав погружали на 1 мин в солевой расплав, нагретый до 600°С и содержавший 55% по массе NaNO3, 35% по массе NaOH и другие вещества, включая KCl и NaCl, титановый сплав погружали в водный раствор, нагретый до 60°С и содержавший 1% по массе HF и 20% по массе HNO3 для протравливания, удалив слой толщиной 50 мкм с каждой стороны пластины. Протравленную пластину сразу после травления погружали на 2 мин в тщательно перемешиваемую проточную воду для очистки, а затем пластину погружали на 3 мин в перемешиваемую горячую воду, нагретую до 80°С, для очистки горячей водой, получив испытуемый материал.

[0092] Процесс травления проводили при указанных выше условиях после отжига для удаления поверхностного слоя толщиной 100 мкм (по 50 мкм с каждой стороны) для того, чтобы полностью удалить загрязненные поверхностные слои (обогащенные слои), загрязненные кислородом, углеродом и т.п. вследствие взаимодействия поверхностей с маслом прокатного стана во время холодной прокатки. Испытуемый материал очищали достаточным погружением в проточную воду и очисткой горячей водой, чтобы предотвратить снижение содержания Si в поверхности отложением тонкой оксидной пленки и примесной пленки из примесей, содержащихся в травильном растворе, из-за неудовлетворительной промывки после травления. Предполагалось, что вышеуказанные процессы относительно повысят содержание Si в поверхностном слое.

[0093] Средний размер зерна испытуемых материалов, изготовленных при приведенных выше технологических условиях, был 10 мкм или менее. Образец, имевший средний размер зерна больше 15 мкм, изготовляли холодной прокаткой с использованием процента обжатия 20% или менее. Еще более низкий процент обжатия использовали для того, чтобы получить образец, имеющий еще больший средний размер зерна. Обогащения Si поверхностного слоя образца, имевшего игольчатую структуру, достигали путем осуществления атмосферного отжига при 950°С, что выше температуры β-перехода, в течение 6 мин и вышеуказанных процессов для обогащения Si поверхностного слоя при вышеуказанных условиях.

[0094] Каждый образец проанализировали следующим методом для определения содержания Si в поверхностном слое. Образец подвергали ультразвуковой очистке в ацетоне в течение нескольких минут, чтобы перед анализом удалить загрязнения, включая масло, прилипшие к поверхности. Образец анализировали на анализаторе ЕРМА (JXA-8900RL, Nippon Denshi-sha). Для анализа использовали 500-кратное увеличение и ускоряющее напряжение 15 кВ. Элементы, присутствующие в поверхностном слое, устанавливали качественным анализом, а относительные количества присутствующих в поверхности элементов определяли полуколичественным анализом, используя метод ZAF.

Стойкость к высокотемпературному окислению

[0095] Стойкость к высокотемпературному окислению оценивали с помощью испытания на стойкость к высокотемпературному окислению. Массу каждого из образцов измеряли до и после того, как образец подвергали воздействию высокотемпературной атмосферы при 850°С, что выше, чем 800°С, в течение 100 ч. Определяли привес, вызванный испытанием на стойкость к высокотемпературному окислению, а именно привес (т.е. прирост веса) образца из-за окисления (мг/см2). Было решено, что образцы, имевшие меньший привес из-за окисления, имели более превосходную стойкость к высокотемпературному окислению. Массу оксидной окалины, отделившейся от образца, прибавляли к измеренной массе. Данные измерений показаны в Таблицах 1 и 2.

[0096] Как очевидно из Таблиц 1 и 2, образцы 1-11 из примеров по настоящему изобретению, отвечающие необходимым условиям по составу, предъявляемым настоящим изобретением, и образцы 12-26 и 27-35, отвечающие необходимым условиям по структуре или необходимым условиям по обогащению поверхности кремнием (Si), предъявляемым настоящим изобретением, были превосходными по стойкости к высокотемпературному окислению при 850°С.

Влияние состава

[0097] Образцы 1-11 по настоящему изобретению имели равноосную структуру из мелкодисперсных зерен со средним размером зерна меньше 10 мкм и составы, отвечающие требуемым условиям. Образец 3 по изобретению, содержавший только Si и имевший содержание Si, близкое к нижнему пределу содержания Si 0,15% по массе, был хуже образцов 4 и 5, имевших более высокое содержание Si, по стойкости к высокотемпературному окислению при 850°С, что подтверждало влияние Si на повышение стойкости к высокотемпературному окислению. Образец 5 имел содержание Si, близкое к верхнему пределу содержания Si 2%, и твердость по Виккерсу HV 230, что выше твердости других образцов на 50-80 HV. Ожидалось, что титановый сплав в образце 5 будет трудно отформовать в выхлопную трубу.

[0098] Образец 2, имевший сравнительно высокое содержание Al, был хуже образца 1, имевшего такое же содержание Si и сравнительно низкое содержание Al, по стойкости к высокотемпературному окислению при 850°С, потому что оксидная окалина образца 2 имела склонность отшелушиваться. Значимость ограничения содержания Al значением менее 0,30% по массе для повышения стойкости к высокотемпературному окислению была подтверждена приведенными выше данными и данными по образцам сравнительных примеров, имевших избыточно высокое содержание Al, которые будут приведены позже.

[0099] Образцы 6-11 содержат Nb, Mo и Cr в сочетании с Si и являются относительно превосходными по стойкости к высокотемпературному окислению при 850°С по сравнению с образцом 1, содержавшим только Si и имевшим такое же содержание Si, что подтверждает влияние Nb, Mo и Cr на улучшение стойкости титанового сплава к высокотемпературному окислению.

Влияние размера зерна и содержания Si в поверхностном слое

[0100] Образцы 12-26 из примеров по настоящему изобретению имели равноосную структуру и имели разные средние размеры зерна и поверхностные слои, отличавшиеся друг от друга средним содержанием Si. Путем сравнительного анализа образцов 12-14, образцов 15 и 16, образцов 17 и 18 и образцов 22-24 было обнаружено, что образцы, имевшие более высокие средние размеры зерна 15 мкм или выше, имели более высокую стойкость к высокотемпературному окислению при 850°С, что подтвердило улучшающее влияние крупных кристаллических зерен на стойкость к высокотемпературному окислению.

[0101] Хотя образцы 15-18 из примеров, имевших крупные кристаллические зерна, имели высокое содержание Al 0,30% по массе или более, эти образцы 15-18 имели превосходную стойкость к высокотемпературному окислению при 850°С, хотя и несколько меньшую, чем стойкость образцов 12-14 из примеров, имевших крупные кристаллические зерна и содержание Al 0,30% по массе или менее, что подтвердило влияние крупных кристаллических зерен на подавление вредного влияния содержания Al на улучшение стойкости к высокотемпературному окислению.

[0102] Хотя образцы 25 и 26 из примеров имели содержание Al выше 0,30% по массе, они имели превосходную стойкость к высокотемпературному окислению при 850°С, хотя и несколько меньшую, чем стойкость образцов 23 и 24 из примеров, имевших содержание Al 0,30% по массе и обогащенный Si поверхностный слой, что подтвердило обусловленный обогащением Si поверхностного слоя эффект подавления вредного влияния содержания Al на улучшение стойкости к высокотемпературному окислению при более высоких температурах.

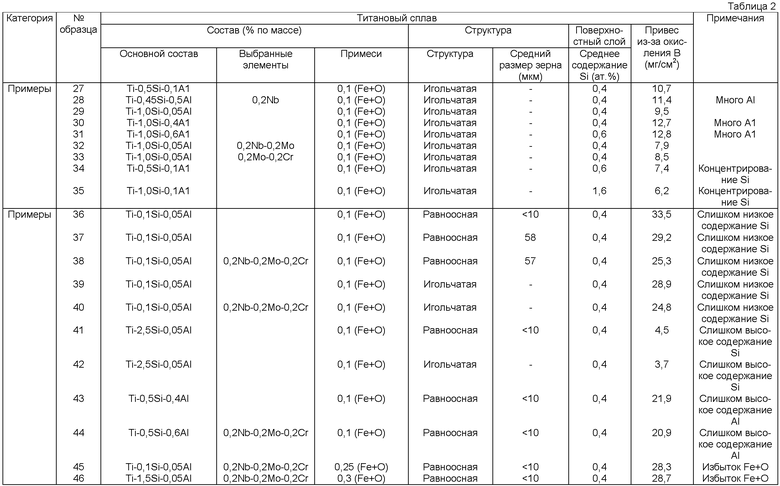

Влияние игольчатой структуры

[0103] Образцы 27-35 из примеров по настоящему изобретению, показанные в Таблице 2, имеют игольчатую структуру и отличаются друг от друга составом и средним содержанием Si в поверхностном слое.

[0104] Хотя образцы 28, 30 и 31 имели содержание Al выше 0,30% по массе, эти образцы 28, 30 и 31 имели превосходную стойкость к высокотемпературному окислению при 850°С, хотя и несколько меньшую, чем стойкость образцов 27 и 29, имевших содержание Al 0,30% по массе или менее, что подтвердило влияние игольчатой структуры на подавления вредного влияния содержания Al на улучшение стойкости к высокотемпературному окислению при более высоких температурах.

[0105] Образец 35 из примера, имевшего поверхностный слой с повышенным содержанием Si по сравнению с образцом 27 из примера, не имевшего повышенного содержания Si, является превосходным по стойкости к высокотемпературному окислению при 850°С, что подтвердило комбинированное влияние игольчатой структуры и обогащения Si поверхностного слоя на улучшение стойкости к высокотемпературному окислению при более высоких температурах.

[0106] Образцы 32 и 33 из примеров по настоящему изобретению, содержавшие Nb, Мо и Cr в сочетании с Si, были относительно превосходными по стойкости к высокотемпературному окислению при 850°С по сравнению с образцом 29 из примера, содержавшего только Si и имевшего такое же содержание Si, что подтвердило комбинированное влияние игольчатой структуры и включения Nb, Мо и Cr на улучшение титанового сплава при более высоких температурах.

Сравнительные примеры

[0107] Образцы 36-40, показанные в Таблице 2, были образцами из сравнительных примеров. Образцы 36-40 были заметно хуже, чем образцы из примеров по настоящему изобретению, по стойкости к высокотемпературному окислению при 850°С.

[0108] Хотя образцы 36-40 из сравнительных примеров и имели содержание Al 0,30% по массе или менее, они имели слишком низкое содержание Si. Образцы 37-40, в частности, имели явно низкую стойкость к высокотемпературному окислению при 850°С, даже несмотря на то, что при образовании образцов 36-40 были применены средства добавления Nb, Мо и Cr и формирования игольчатой структуры из крупных кристаллических зерен. Таким образом, было подтверждено сильное влияние Si на улучшение стойкости к высокотемпературному окислению при 850°С по сравнению с влияниями вышеуказанных средств.

[0109] Образцы 41 и 42 из сравнительных примеров имели слишком высокое содержание Si и твердость по Виккерсу в интервале 280-300 HV, что было выше, чем твердость по Виккерсу образца 5 из примера, имевшего содержания Si на верхнем пределе, на 50-70 HV. Поэтому ожидалось, что будет невозможно сформировать выхлопные трубы формовкой образцов 41 и 42. Таким образом, была подтверждена значимость верхнего предела содержания Si.

[0110] Образцы 43 и 44 из сравнительных примеров имели равноосную структуру из мелкодисперсных кристаллических зерен, имевших средний размер зерна менее 10 мкм, имели поверхностные слои, не обогащенные Si, и имели слишком высокое содержание Al, выше верхнего предела содержания Al. Соответственно, образцы 43 и 44 имели явно низкую стойкость к высокотемпературному окислению при 850°С. Таким образом, важность ограничения содержания Al значениями менее 0,30% по массе для улучшения стойкости к высокотемпературному окислению при 850°С была подтверждена свойствами образцов 43 и 44 и образцов из примеров по настоящему изобретению, имеющих высокое содержание Al.

[0111] Образцы 45 и 46 из сравнительных примеров содержали избыток кислорода и железа с содержанием кислорода и содержанием железа, превышавшими установленные верхние пределы для примесей. Поэтому образцы 45 и 46 имели очень низкую формуемость. Ожидалось, что будет невозможно сформировать выхлопные трубы формовкой образцов 45 и 46.

[0112] Образцы 36-46 из сравнительных примеров были испытаны в испытании на стойкость к высокотемпературному окислению при относительно низкой температуре 800°С, что ранее было обычным критерием для оценки стойкости к высокотемпературному окислению. Привес из-за окисления каждого из образцов, вызванный испытанием на стойкость к высокотемпературному окислению, снизился на величину в интервале от примерно 2 до примерно 15 мг/см2.

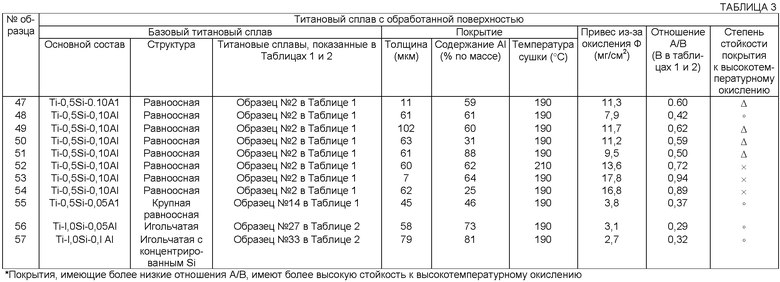

Титановый сплав с обработанной поверхностью

[0115] Некоторые титановые сплавы по настоящему изобретению, выбранные из титановых сплавов, показанных в Таблицах 1 и 2, были покрыты, соответственно, пленками Al-содержащих металлоорганических соединений, и испытана стойкость этих пленок к высокотемпературному окислению. Результаты испытаний показаны в Таблице 3.

[0116] Более конкретно, образцы титановых сплавов по настоящему изобретению, каждый из которых был покрыт пленкой, подвергали испытанию на стойкость к высокотемпературному окислению при тех же самых условиях, что и упомянутые выше, и измеряли привес из-за окисления А каждого из образцов. Отношение привеса из-за окисления А к привесу из-за окисления В при испытании на стойкость к высокотемпературному окислению титанового сплава, показанного в Таблице 1 или 2, соответствующему титановому сплаву по настоящему изобретению (без покрытия пленкой), т.е. отношение привесов из-за окисления А/В, рассчитывали для оценки стойкости пленки к высокотемпературному окислению. Считалось, что влияние пленки на улучшение стойкости к высокотемпературному окислению было высоким и пленка имела высокую стойкость к высокотемпературному окислению, когда отношение привесов из-за окисления А/В было низким. В Таблице 3 кружок о обозначает образец, имеющий отношение привесов из-за окисления А/В 0,4 или менее, треугольник Δ обозначает образец, имеющий отношение привесов из-за окисления А/В в интервале от 0,45 до 0,65, и крестик х обозначает образец, имеющий отношение привесов из-за окисления А/В в интервале выше 0,65.

[0117] Образец из вышеуказанного примера покрывали пленкой, имевшей толщину в сухом состоянии и содержание Al в сухом состоянии, показанные в Таблице 3. Образец покрывали пленкой путем погружения образца в раствор, приготовленный смешением немодифицированной силиконовой смолы, содержащей чешуйки алюминия, и органического растворителя. Образец с нанесенным покрытием сушили либо (1) способом сушки, включавшим процесс подготовительной сушки с нагреванием образца при 120°С в течение 15 мин и процесс конечной сушки с нагреванием образца при 190°С в течение 30 мин (температура сушки 190°С в Таблице 3), либо (2) способом сушки, включавшим процесс подготовительной сушки с нагреванием образца при 120°С в течение 15 мин и процесс конечной сушки с нагреванием образца при 210°С в течение 30 мин (температура сушки 210°С в Таблице 3).

[0118] Как ясно из Таблицы 3, пленки металлоорганического соединения у образцов 48 и 55-57, каждая из которых имела среднюю толщину в сухом состоянии в вышеуказанном предпочтительном интервале от 10 до 100 мкм и содержание Al в сухом состоянии в интервале от 30 до 90% по массе, были превосходны по стойкости к высокотемпературному окислению. Привесы из-за окисления образцов, соответственно покрытых удовлетворительными пленками, определенные при испытании на стойкость к высокотемпературному окислению, были меньше, чем привесы соответствующих титановых сплавов, показанных в таблицах 1 и 2 соответственно, и разность между привесами из-за окисления каждого из первых и привесами из-за окисления каждого из соответствующих последних была сравнительно большой, что подтвердило превосходную стойкость пленок к высокотемпературному окислению.

[0119] Образцы 47 и 49, каждый из которых был покрыт пленкой, имевшей среднюю толщину, равную верхнему или нижнему пределу предпочтительного интервала, образцы 50 и 51, каждый из которых был покрыт пленкой, имевшей содержание Al в сухом состоянии, равное верхнему или нижнему пределу предпочтительного интервала, и образец 52, высушенный при избыточно высокой температуре сушки за пределами предпочтительного интервала, были удовлетворительными по стойкости к высокотемпературному окислению по сравнению с образцами 53 и 54, каждый из которых был покрыт пленкой за пределами этих предпочтительных интервалов, и были хуже по стойкости к высокотемпературному окислению, чем образцы 48 и 55-57, покрытые пленками, имевшими параметры пленки в пределах вышеуказанных предпочтительных интервалов.

[0120] Таким образом, установлена критически важная значимость вышеуказанных предпочтительных интервалов параметров пленки и вышеуказанного предпочтительного интервала условий сушки для стойкости к высокотемпературному окислению.

[0122] Второй вариант реализации

[0123] Далее будут конкретно описаны второй вариант реализации и причины ограничительных условий. Чистый титан во втором варианте реализации согласно настоящему изобретению имеет игольчатую структуру, созданную нагреванием чистого титана при температуре не ниже, чем температура β-перехода.

Чистый титан

[0124] Чистый титан может быть чистым титаном обычных типов с 4 по 1, предусмотренных в JIS и имеющих чистоту титана 99,5% по массе или выше. Кстати, чистый титан предусмотренного в JIS типа 1 имеет чистоту 99,8% по массе или более, а чистый титан предусмотренного в JIS типа 2 имеет чистоту 99,7% по массе или более.

Структура чистого титана

[0125] Технически чистый титан, произведенный обычным способом, обработан после холодной прокатки процессом конечного отжига при температуре β-перехода или ниже ее и имеет равноосную структуру. Чистый титан по настоящему изобретению формируют с игольчатой структурой вместо равноосной структуры, чтобы придать чистому титану превосходную стойкость к высокотемпературному окислению. Какие-либо конкретные ограничения на способ создания игольчатой структуры отсутствуют. Например, игольчатая структура может быть создана нагревом холоднокатаного чистого титана при температуре β-перехода или выше ее и охлаждением нагретого чистого титана. Игольчатая структура может быть создана повторным нагревом заготовки, такой как рулон, лист или деталь из чистого титана равноосной структуры, отожженной после холодной прокатки при температуре β-перехода или ниже ее, при температуре β-перехода или выше ее и охлаждением нагретой заготовки. Таким образом, игольчатая структура может быть создана в том случае, когда температура конечного нагрева равна температуре β-перехода или выше ее. Нагретый чистый титан может быть охлажден любым из охлаждения воздухом, охлаждения водой и охлаждения в печи.

Микроструктура сечения

[0126] Фиг.4 представляет собой фотографию, показывающую микроструктуру сечения чистого титана типа 2, имеющего игольчатую структуру. Фиг.5 представляет собой фотографию, показывающую в качестве сравнительного примера микроструктуру сечения чистого титана типа 2, имеющего равноосную структуру.

[0127] Чистый титан, показанный на фиг.4, является Примером 2 настоящего изобретения, показанным в Таблице 4, изготовленным холодной прокаткой чистого титана типа 2 при проценте обжатия 40%, нагревом холоднокатаного чистого титана при 950°С, т.е. выше, чем температура β-перехода, в течение 6 мин в атмосфере и охлаждением нагретого чистого титана путем естественного охлаждения.

[0128] Чистый титан, показанный на фиг.4, является Сравнительным Примером 5, показанным в Таблице 4, изготовленным холодной прокаткой чистого титана типа 2 при проценте обжатия 40% и нагревом холоднокатаного чистого титана при 800°С в течение 6 мин для атмосферного отжига.

[0129] Средний размер зерна игольчатой структуры, показанной на фиг.4, не может быть определен подобно тому, как его определяют для равноосной структуры. Поэтому трудно охарактеризовать игольчатую структуру обычными средствами, такими как средний размер зерна и соотношение размеров. Игольчатая структура по настоящему изобретению может быть точно определена способом изготовления, а именно предысторией игольчатой структуры. Игольчатая структура создана процессом нагрева, который нагревает чистый титан при температуре β-перехода или выше ее.

Избирательное создание структуры

[0130] Как упоминалось выше, избирательное создание игольчатой структуры или равноосной структуры зависит от температуры нагрева в процессе конечного отжига. Игольчатая структура может быть неминуемо создана на всей поверхности титанового материала, когда холоднокатаный титановый материал нагревают при температуре β-перехода или выше ее, и нагретый чистый титан охлаждают, независимо от процента обжатия при холодной прокатке. Равноосная структура может быть неминуемо создана, когда холоднокатаный чистый титановый сплав нагревают при температуре β-перехода или ниже ее. Игольчатая структура может быть создана даже в том случае, если чистый титан не нагревают при температуре β-перехода или выше ее, а нагревают при низкой температуре в период между холодной прокаткой и охлаждением, при условии, что чистый титан нагревают при температуре β-перехода или выше ее на конечной стадии, т.е. когда температура конечного нагрева является температурой β-перехода или выше ее. Обычный технически чистый титан, имеющий равноосную структуру, может быть обработан для того, чтобы получить чистый титан, имеющий игольчатую структуру (используемую для настоящего изобретения).

Способ изготовления

[0131] Чистый титан изготовляют обычным способом (способом изготовления технически чистого титана), включающим отливку слитка, горячую ковку, горячую прокатку, отжиг, холодную прокатку и, если требуется, отжиг или термообработку, исключая нагревание чистого титана при температуре β-перехода или выше после холодной прокатки и охлаждение нагретого чистого титана.

Поверхностная обработка

[0132] Изготовленный таким образом чистый титан по настоящему изобретению является превосходным по стойкости к высокотемпературному окислению при температурах порядка примерно 8 00°С и потому может быть использован, не будучи подвергнут поверхностной обработки. Чистый титан, обработанный различными способами поверхностной обработки, может быть использован вместо того, чтобы использоваться со своею обнаженной, незащищенной поверхностью.

[0133] Предпочтительно, чтобы пленка, образованная при поверхностной обработке, являлась превосходной по стойкости к высокотемпературному окислению при температурах порядка примерно 800°С. Предпочтительно, пленка, образованная при поверхностной обработке и имеющая такое свойство, является пленкой металлоорганического соединения, имеющей среднюю толщину в интервале от 10 до 100 мкм в сухом состоянии и содержание Al в интервале от 30 до 90% по массе в сухом состоянии.

[0134] Пленка металлоорганического соединения является пленкой стабильного, легкоперерабатываемого, низкотоксичного металлоорганического соединения из ацетилацетоната титана, ацетилацетоната циркония, ацетата хрома, силикона, золя кремниевой кислоты, золя оксида алюминия и изопропоксида алюминия, содержащего чешуйки Al или частицы Al.

[0135] Предпочтительно, чистый титан по настоящему изобретению покрывают пленкообразующим раствором, т.е. раствором или дисперсией в воде или растворителе металлоорганического соединения, содержащими заранее заданное количество Al, известными способами, такими как способ нанесения покрытия или способ окунания, и пленочное покрытие чистого титана сушат при температуре 200°С или ниже. Ожидается, что нагревание пленки при 200°С или ниже обеспечивает пленку, имеющую еще более высокую стойкость к высокотемпературному окислению.

[0136] Хотя это и зависит от типа пленки, пленка затвердевает быстро, и чешуйки Al или частички Al фиксируются с образующимися в пленке многочисленными пустотами, если пленку, образовавшуюся на чистом титане, сушат при температуре выше 200°С. Пустоты делают возможным проникновение кислорода через пленку, и поэтому трудно придать чистому титану превосходную стойкость к высокотемпературному окислению. Когда пленку сушат при 200°С или ниже, процесс сушки занимает длительное время, чешуйки Al и порошок Al движутся, заполняют пустоты и затвердевают. В результате промежутки в пленке сокращаются, и пленка имеет превосходную стойкость к высокотемпературному окислению.

[0137] Высушенная таким образом пленка металлоорганического соединения имеет среднюю толщину в интервале от 10 до 100 мкм и среднее содержание Al в интервале от 30 до 90% по массе. Если средняя толщина (толщина пленки) в сухом состоянии составляет менее 10 мкм, то титановая основа подвергается воздействию коррозионной атмосферы через дефекты, такие как микроканалы, абразивный запас пленки слишком мал, и пленка не может выполнять защитную функцию и бесполезна в качестве защитной пленки.

[0138] Если средняя толщина (толщина пленки) в сухом состоянии выше 100 мкм, то пленка склонна отваливаться вследствие возникающих в ней напряжений. Таким образом, средняя толщина пленки в сухом состоянии находится в интервале от 10 до 100 мкм. Средняя толщина есть среднее из десяти данных измерения толщины в десяти частях сечения пленки, определенных наблюдением под оптическим микроскопом.

[0139] Если среднее содержание Al в пленке в сухом состоянии составляет менее 30% по массе, то влияние на дополнительное улучшение стойкости к высокотемпературному окислению неудовлетворительно. Если среднее содержание Al в пленке в сухом состоянии выше 90% по массе, то прочность пленки является недостаточной, и потому пленка растрескивается на ранней стадии использования под воздействием внешних сил и усадки основы. Таким образом, среднее содержание Al в пленке в сухом состоянии находится в интервале от 30 до 90% по массе. Среднее содержание Al в пленке является средним из десяти данных по измерению содержания Al на десяти участках поверхности или сечения пленки, определенных методом ЕРМА.

[0140] Самая высокая стойкость к высокотемпературному окислению может быть достигнута, когда пленка содержит Al (добавленный) в виде чешуек. Стойкость к высокотемпературному окислению при более высоких температурах может быть достигнута также путем использования частиц Al или смеси чешуек Al и частиц Al. Пленка (покрытие) улучшает стойкость к высокотемпературному окислению при высоких температурах, так как эта содержащая Al пленка является устойчивой к высокотемпературному окислению, и предполагается, что Al, содержащийся в пленке, и титан, содержащийся в основе, взаимодействуют и образуют слой, устойчивый к высокотемпературному окислению, когда чистый титан подвергается воздействию высоких температур.

[0141] Настоящее изобретение будет более конкретно описано на его примерах. Отмечается, что нижеследующие примеры не являются ограничительными, и в этих примерах могут быть сделаны надлежащие изменения в рамках объема, соответствующего вышеуказанной и нижеследующей сути, и эти изменения находятся в пределах технической сущности настоящего изобретения.

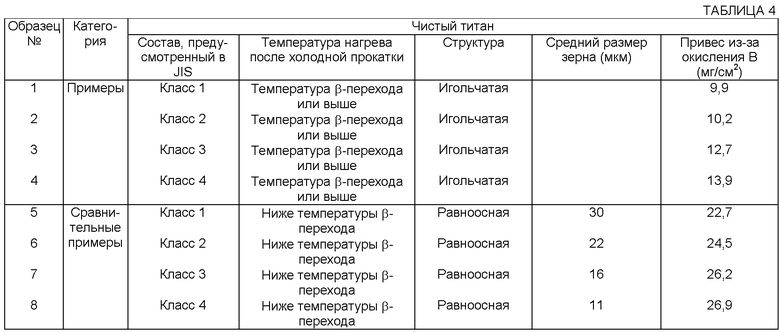

Пример 2

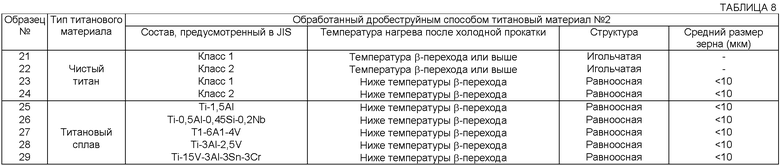

[0142] Оценивали стойкость к высокотемпературному окислению холоднокатаных пластин из чистого титана, имевших, соответственно, составы, предусмотренные в JIS и показанные в Таблице 4. Образцы с размерами 2 мм в толщину × 25 мм в ширину × 25 мм в длину отбирали из пластин чистого титана предусмотренных в JIS типов 1, 2, 3 и 4. Стойкость образцов к высокотемпературному окислению оценивали после изменения структуры образцов.

[0143] Каждую из холоднокатаных пластин из чистого титана нагревали при 950°С, т.е. выше температуры β-перехода, в течение 6 мин атмосферным нагревом, нагретую пластину из чистого титана охлаждали естественным охлаждением, и охлажденную пластину из чистого титана очищали от окалины обычным способом, используя солевой расплав и азотную/фтористоводородную кислоту. Образцы, отобранные из обработанных таким образом холоднокатаных пластин, имели игольчатую структуру.

[0144] Образцы Сравнительных Примеров отбирали из пластин из вышеуказанного технически чистого титана.

Стойкость к высокотемпературному окислению

[0145] Стойкость к высокотемпературному окислению оценивали с помощью испытания на стойкость к высокотемпературному окислению. Привес из-за окисления (мг/см2) каждого образца, вызванный испытанием на стойкость к высокотемпературному окислению, определяли по массе образца, замеренной до и после того, как образец подвергали воздействию высокотемпературной атмосферы при 800°С в течение 100 ч. Было решено, что образцы, имевшие меньший привес из-за окисления, имели более высокую стойкость к высокотемпературному окислению. Результаты измерений показаны в Таблице 4.

[0146] Как явствует из Таблицы 4, образцы 1-4 из примеров по настоящему изобретению, изготовленные обработкой чистого титана типов 1-4, имели игольчатую структуру и были превосходными и весьма превосходными по стойкости к высокотемпературному окислению.

[0147] Образцы 5-8 из сравнительных примеров, отобранные из чистого титана типов 1-4, имели равноосную структуру и были заметно хуже образцов 1-4 по стойкости к высокотемпературному окислению.

[0148] Чистый титан типов 1-4 с игольчатой структурой и чистый титан типов 1-4 с равноосной структурой заметно отличаются друг от друга по стойкости к высокотемпературному окислению. Было доказано, что игольчатая структура имела большое влияние на улучшение стойкости к высокотемпературному окислению.

Чистый титан с обработанной поверхностью

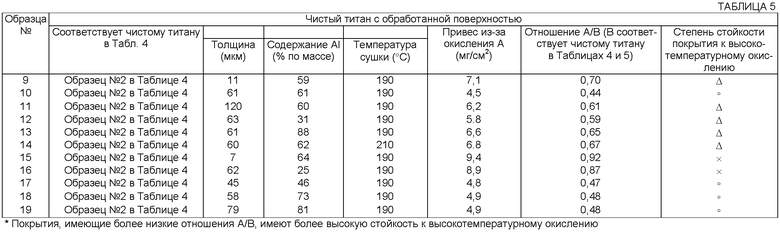

[0150] Некоторые образцы чистого титана по настоящему изобретению, выбранные из чистого титана, показанного в Таблице 4, были соответственно покрыты пленками Al-содержащих металлоорганических соединений, и испытана стойкость этих пленок к высокотемпературному окислению. Результаты испытаний показаны в таблице 5.

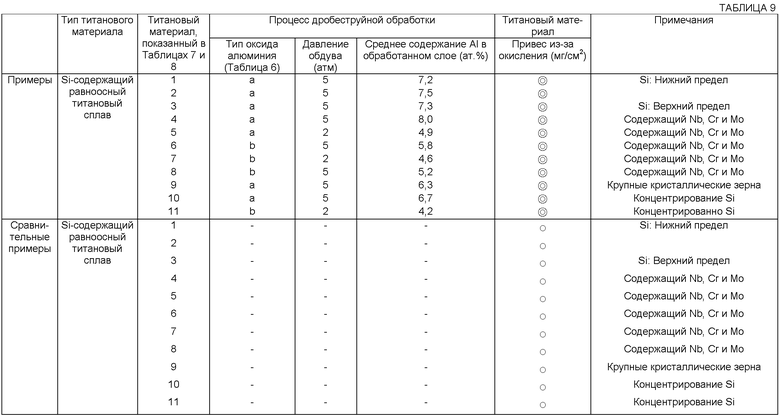

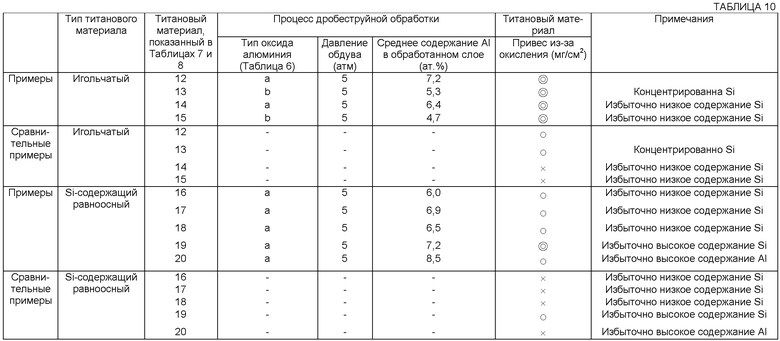

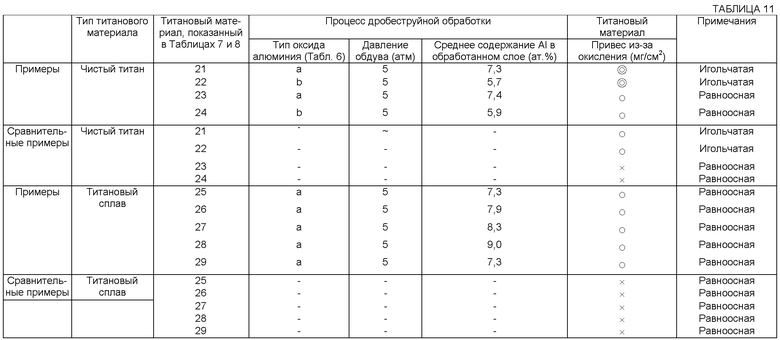

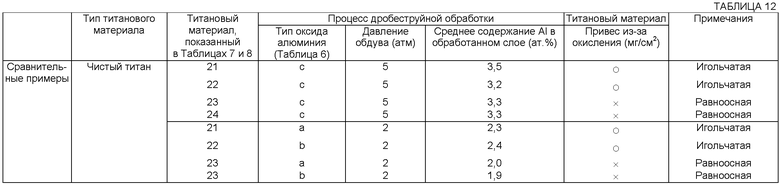

[0151] Более конкретно, образцы чистого титана по настоящему изобретению, каждый из которых был покрыт пленкой, подвергали испытанию на стойкость к высокотемпературному окислению при тех же самых условиях, что и упомянутые выше, и определяли привес из-за окисления А каждого из образцов. Отношение привеса из-за окисления А к привесу из-за окисления В при испытании на стойкость к высокотемпературному окислению чистого титана, соответствующего чистому титану по настоящему изобретению (без покрытия пленкой), показанному в Таблице 4, т.е. отношение привесов из-за окисления А/В, рассчитывали для оценки стойкости пленки к высокотемпературному окислению. Считалось, что влияние пленки на улучшение стойкости к высокотемпературному окислению было высоким и пленка имела высокую стойкость к высокотемпературному окислению, когда отношение привесов из-за окисления А/В было низким. В Таблице 5 кружок о обозначает образец, имеющий отношение привесов из-за окисления А/В 0,5 или менее, треугольник Δ обозначает образец, имеющий отношение привесов из-за окисления А/В в интервале от выше 0,5 до 0,7, а крестик х обозначает образец, имеющий отношение привесов из-за окисления А/В в интервале выше 0,7.