ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способам получения высокопрочных альфа/бета (α+β)-титановых сплавов и к продуктам, получаемым описанными способами.

УРОВЕНЬ ТЕХНИКИ

[0002] Титан и сплавы на основе титана находят широкое применение благодаря относительно высокой прочности, низкой плотности и хорошей коррозионной стойкости этих материалов. Например, титан и сплавы на основе титана широко используются в аэрокосмической отрасли из-за высокого отношения прочность/вес и коррозионной стойкости этих материалов. Известно, что одними из групп титановых сплавов, которые находят широкое применение, являются альфа-бета (α+β)сплавы Ti-6Al-4V, имеющие следующий номинальный состав, в процентах по весу: алюминий - 6%; ванадий - 4%, кислород - менее 0,20% и титан - остальное.

[0003] Сплавы Ti-6Al-4V являются одними из самых распространенных промышленно выпускаемых материалов на основе титана, их долю на рынке оценивают свыше 50% от общей доли рынка материалов на основе титана. Сплавы Ti-6Al-4V находят ряд применений, где необходимо сочетание высокой прочности сплавов при низкой-умеренной температурах, небольшого веса и коррозионной стойкости. Например, сплавы Ti-6Al-4V применяют для производства компонентов авиационных двигателей, конструктивных элементов летательных аппаратов, крепежных деталей, автомобильных компонентов с высокими эксплуатационными характеристиками, компонентов для медицинских устройств, спортивного оборудования, компонентов для морского применения, а также компонентов для химического технологического оборудования.

[0004] Прокат на основе сплава Ti-6Al-4V обычно используются либо в отожженном для улучшения пластичности состоянии, либо в обработанном на твердый раствор и состаренном (ОТРС) состоянии. Относительно более низкая прочность проката на основе сплава Ti-6Al-4V может быть обеспечена в отожженном для улучшения пластичности состоянии. Используемый здесь термин «отожженное для улучшения пластичности состояние» относится к состоянию титанового сплава после называемой «отжигом» термической обработки для улучшения пластичности, при которой заготовку отжигают при повышенной температуре (например, 1200-1500°F / 649-816°C) в течение примерно 1-8 часов и охлаждают в неподвижном воздухе. Отжиг для улучшения пластичности выполняют после горячей обработки заготовки давлением в α+β-фазной области. Сплавы Ti-6Al-4V в отожженном для улучшения пластичности состоянии имеют минимальный предписанный предел прочности при растяжении 130 тысяч фунтов/кв. дюйм (896 МПа) и минимальный предписанный предел текучести 120 тысяч фунтов/кв. дюйм (827 МПа) при комнатной температуре. См., например, Aerospace Material Specifications (Спецификации аэрокосмических материалов) (AMS) 4928 и 6931 А, которые включены сюда путем ссылки.

[0005] Для того чтобы увеличить прочность сплавов Ti-6Al-4V, материалы обычно подвергают термической обработке ОТРС. Термические обработки ОТРС обычно проводят после горячей обработки заготовки давлением в α+β-фазной области. ОТРС называется термическая обработка заготовки при повышенной температуре ниже температуры β-превращения (например, 1725-1775°F/940-968°C) при относительно коротком времени выдержки при определенной температуре (например, примерно 1 час) и затем быстрое закаливание заготовки водой или эквивалентной средой. Закаленную заготовку подвергают старению при повышенной температуре (например, 900-1200°F/482-649°C) в течение примерно 4-8 часов и охлаждают в неподвижном воздухе. Сплавы Ti-6Al-4V в состоянии ОТРС имеют минимальный предписанный предел прочности при растяжении 150-165 тысяч фунтов/кв. дюйм (1034-1138 МПа) и минимальный предписанный предел текучести 140-155 тысяч фунтов/кв. дюйм (965-1069 МПа) при комнатной температуре, в зависимости от диаметра или толщины изделия, подвергаемого ОТРС. См., например, AMS 4965 и AMS 6930А, которые включены сюда путем ссылки.

[0006] Однако существует ряд ограничений в использовании термических обработок ОТРС для достижения высокой прочности сплавов Ti-6Al-4V. Например, присущие материалу физические свойства и необходимость в быстрой закалке во время обработки ОТРС ограничивают размеры и измерения изделий, которые могут достичь высокой прочности, и могут демонстрировать относительно большие термические напряжения, внутренние напряжения, коробление и размерную деформацию. Это изобретение относится к способам обработки определенных α+β-титановых сплавов с целью обеспечения механических свойств, которые сопоставимы или превышают свойства сплавов Ti-6Al-4V в состоянии ОТРС, но не страдают от ограничений обработки ОТРС.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Варианты воплощения изобретения, описанные здесь, относятся к способам формовки изделия из α+β-титанового сплава. Способы включают холодную обработку давлением α+β-титанового сплава при температуре в диапазоне от температуры окружающей среды до 500°F (260°C) и, после этапа холодной обработки давлением, старение α+β-титанового сплава при температуре в диапазоне от 700°F до 1200°F (371-649°C). α+β-Титановый сплав содержит, в весовых процентах, от 2,90% до 5,00% алюминия, от 2,00% до 3,00% ванадия, от 0,40% до 2,00% железа, от 0,10% до 0,30% кислорода, случайные примеси и титан.

[0008] Понятно, что раскрытое и описанное здесь изобретение не ограничивается вариантами воплощения, описанными в разделе «Сущность изобретения».

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009] Характеристики различных неограничительных вариантов воплощения изобретения, раскрытых и описанных здесь, могут быть лучше понятны при обращении к сопровождающим их фигурам, среди которых:

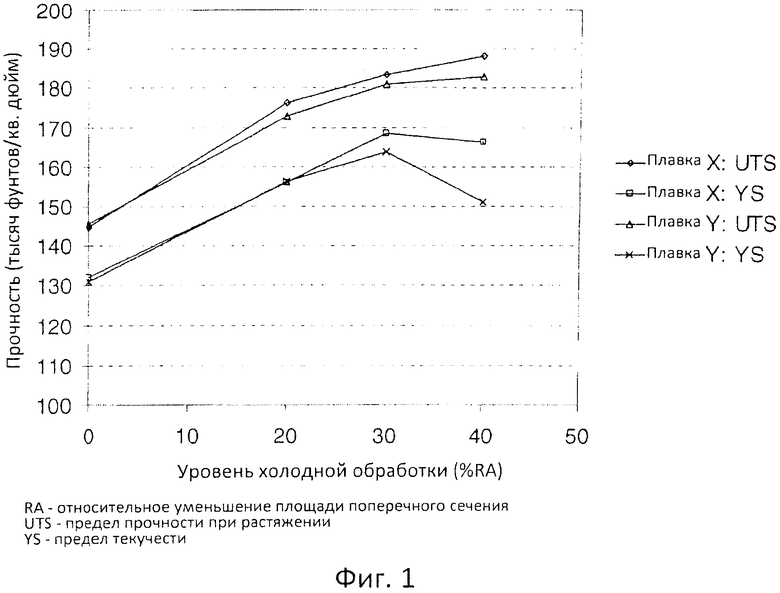

[0010] Фигура 1 - график среднего предела прочности при растяжении и среднего предела текучести в зависимости от степени холодной обработки давлением, количественно выраженной как относительное уменьшение площади поперечного сечения в процентах (%RA) для холоднотянутых прутков α+β-титанового сплава в состоянии после волочения;

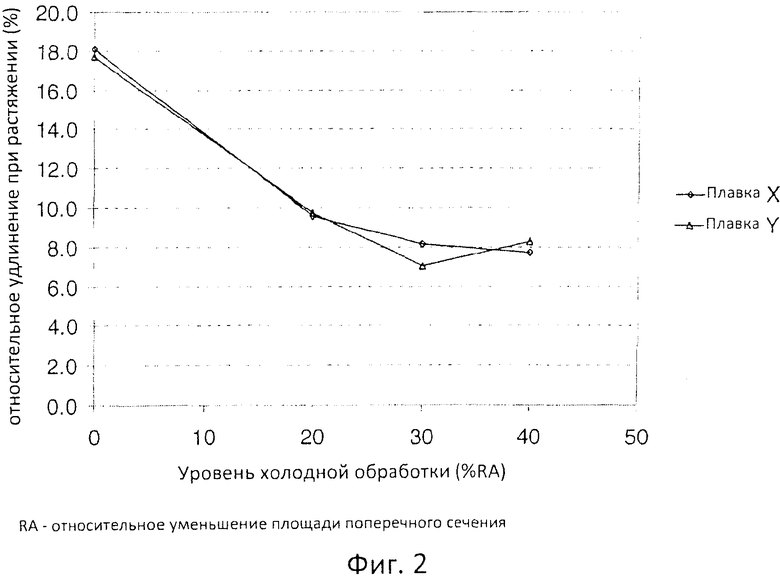

[0011] Фигура 2 - график средней пластичности, количественно выраженной как относительное удлинение при растяжении в процентах для холоднотянутых прутков α+β-титанового сплава в состоянии после волочения;

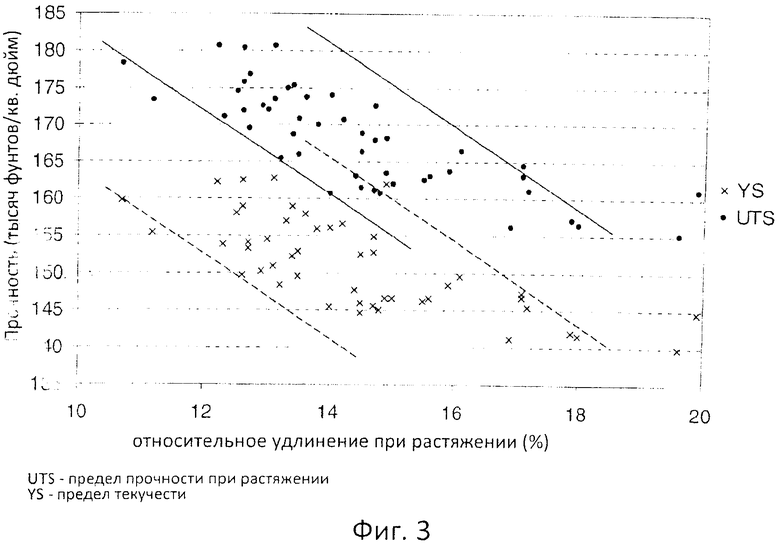

[0012] Фигура 3 - график предела прочности при растяжении и предела текучести в зависимости от относительного удлинения в процентах для прутков α+β-титанового сплава после холодной обработки давлением и сразу же старения в соответствии с вариантами воплощения описанных здесь способов;

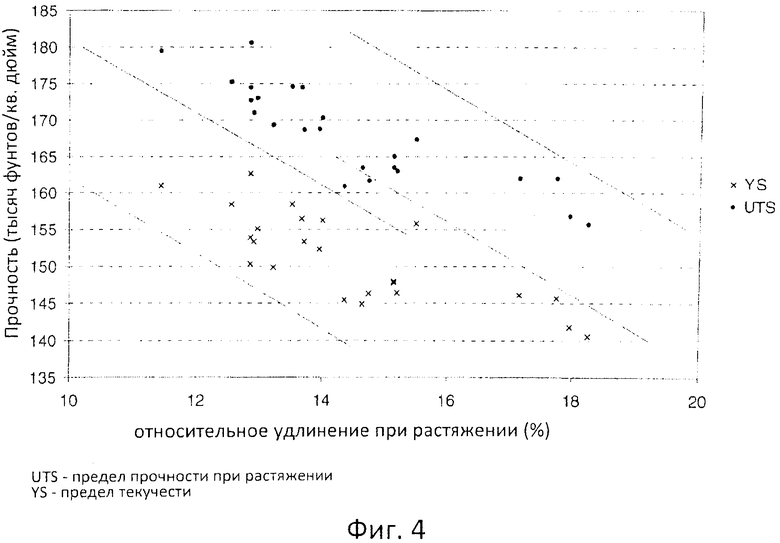

[0013] Фигура 4 - график среднего предела прочности при растяжении и среднего предела текучести в зависимости от среднего относительного удлинения для прутков α+β-титанового сплава после холодной обработки давлением и сразу же старения в соответствии с описанными здесь способами;

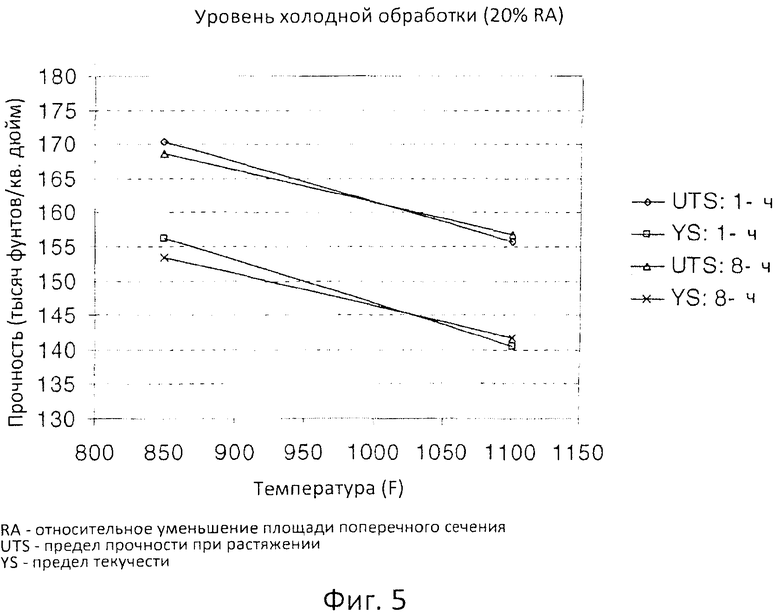

[0014] Фигура 5 - график среднего предела прочности при растяжении и среднего значения предела текучести в зависимости от температуры старения для прутков α+β-титанового сплава, подвергнутых холодной обработке давлением до 20% относительного уменьшения площади поперечного сечения и старению в течение 1 часа или 8 часов при температуре;

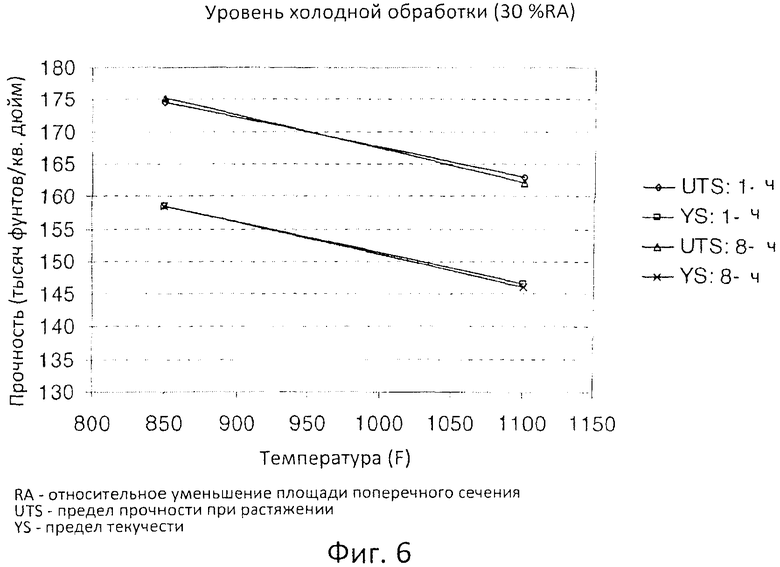

[0015] Фигура 6 - график среднего предела прочности при растяжении и среднего предела текучести в зависимости от температуры старения для прутков α+β-титанового сплава, подвергнутых холодной обработке давлением до 30% относительного уменьшения площади поперечного сечения и старению в течение 1 часа или 8 часов при температуре;

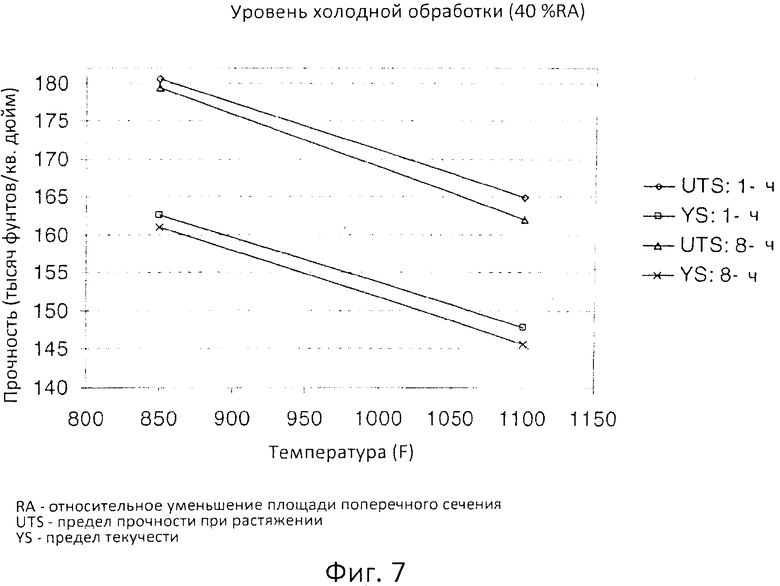

[0016] Фигура 7 - график среднего предела прочности при растяжении и среднего предела текучести в зависимости от температуры старения для прутков α+β-титанового сплава, подвергнутых холодной обработке давлением до 40% относительного уменьшения площади поперечного сечения и старению в течение 1 часа или 8 часов при температуре;

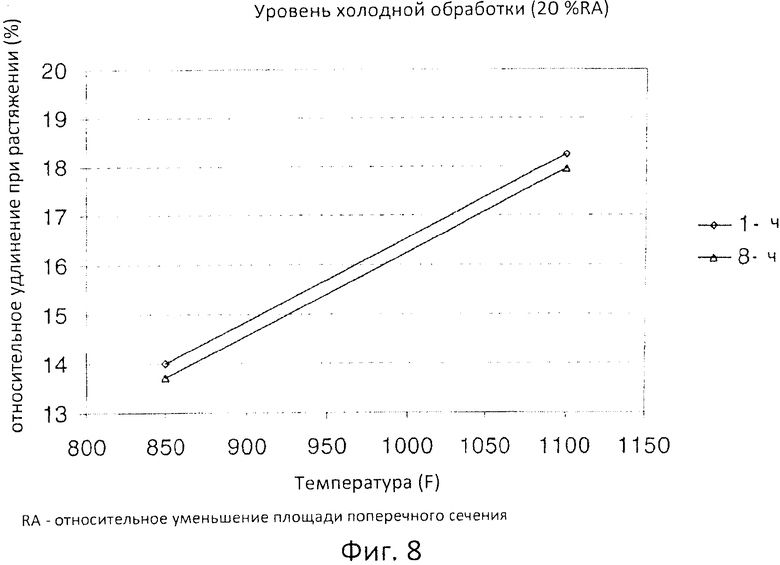

[0017] Фигура 8 - график среднего относительного удлинения в зависимости от температуры старения для прутков α+β-титанового сплава, подвергнутых холодной обработке давлением до 20% относительного уменьшения площади поперечного сечения и старению в течение 1 часа или 8 часов при температуре;

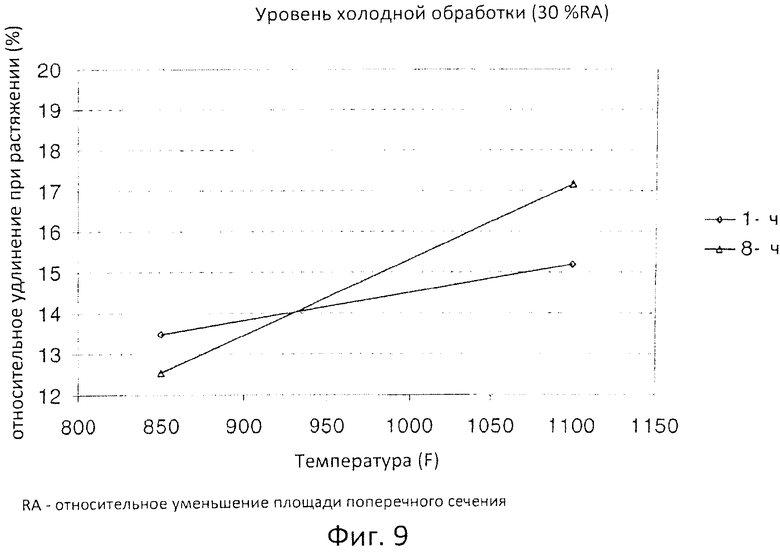

[0018] Фигура 9 - график среднего относительного удлинения в зависимости от температуры старения для прутков α+β-титанового сплава, подвергнутых холодной обработке давлением до 30% относительного уменьшения площади поперечного сечения и старению в течение 1 часа или 8 часов при температуре;

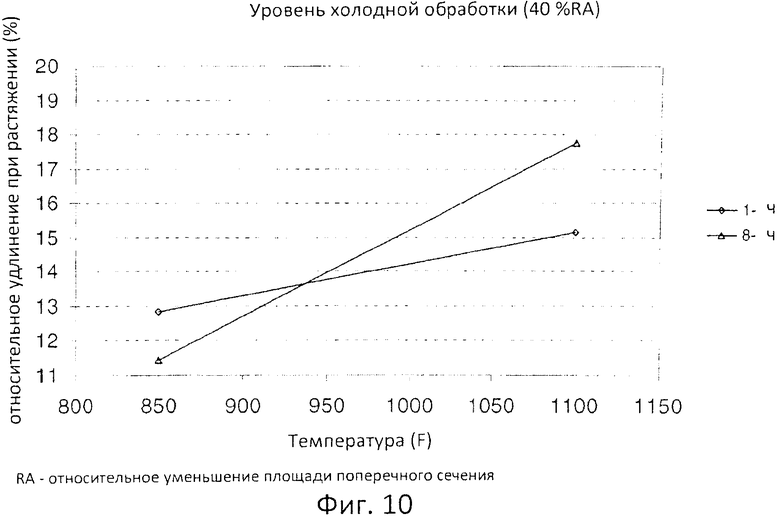

[0019] Фигура 10 - график среднего относительного удлинения в зависимости от температуры старения для прутков α+β-титанового сплава, подвергнутых холодной обработке давлением до 40% относительного уменьшения площади поперечного сечения и старению в течение 1 часа или 8 часов при температуре;

[0020] Фигура 11 - график среднего предела прочности при растяжении и среднего предела текучести в зависимости от времени старения для прутков α+β-титанового сплава, подвергнутых холодной обработке давлением до 20% относительного уменьшения площади поперечного сечения и старению при температуре 850°F (454°C) или 1100°F (593°C); и

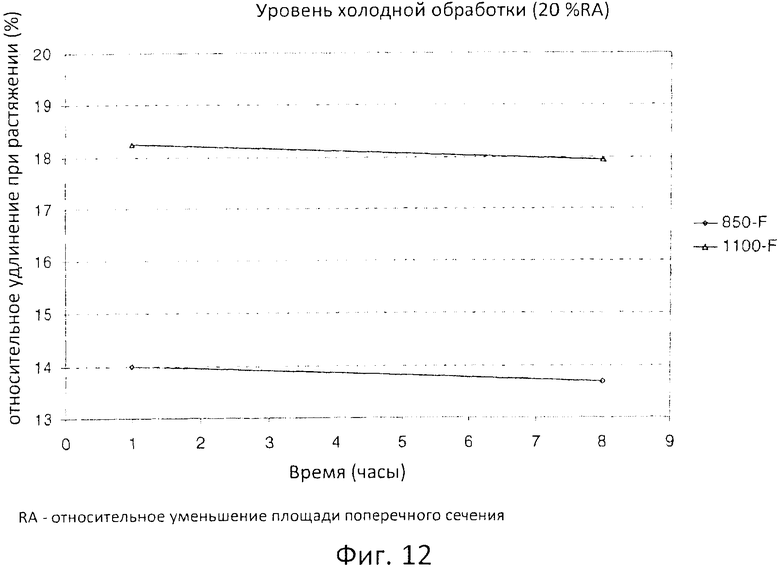

[0021] Фигура 12 - график среднего относительного удлинения в зависимости от времени старения для прутков α+β-титанового сплава, подвергнутых холодной обработке давлением до 20% относительного уменьшения площади поперечного сечения и старению при температуре 850°F (454°C) или 1100°F (593°C).

[0022] Читатель оценит вышеизложенные, а также другие подробности при рассмотрении следующего подробного описания различных неограничительных вариантов воплощения в соответствии с настоящим изобретением. Читатель также может осмыслить дополнительные подробности при реализации или использовании описанных здесь вариантов воплощения.

ПОДРОБНОЕ ОПИСАНИЕ НЕОГРАНИЧИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

[0023] Следует понимать, что описание раскрытых вариантов воплощения было упрощено для того, чтобы проиллюстрировать только те признаки и характеристики, которые необходимы для четкого понимания описанных вариантов воплощения, в то время как другие признаки и характеристики исключены для ясности. Специалисты в этой области при рассмотрении этого описания раскрытых вариантов воплощения поймут, что другие признаки и характеристики могут оказаться желательными при конкретной реализации или применении описанных вариантов воплощения. Однако, поскольку такие другие признаки и характеристики могут быть легко установлены и реализованы специалистами в этой области при рассмотрении этого описания раскрытых вариантов воплощения и, следовательно, не являются обязательными для полного понимания описанных вариантов воплощения, описание таких признаков, характеристик и тому подобного здесь не приводится. В связи с этим, должно быть понятно, что изложенное здесь описание является лишь примером и иллюстрацией описанных вариантов воплощения и не предназначено для ограничения объема изобретения, определяемого формулой изобретения.

[0024] В настоящем изобретении, если не указано иное, все числовые параметры следует понимать как предваряемые и модифицируемые во всех случаях термином «примерно», в рамках которого числовые параметры обладают присущей характеристикам изменчивостью, обусловленной лежащими в основе методами измерения, используемыми для определения числового значения параметра. В крайнем случае, и не как попытка ограничить применение теории эквивалентов к объему формулы изобретения, каждый числовой параметр, описанный в описании настоящего изобретения, должен по меньшей мере быть истолкован в свете числа записанных значащих цифр и путем применения обычных методов округления.

[0025] Также любой приводимый здесь числовой диапазон предназначен включать все поддиапазоны, отнесенные к указанному диапазону. Например, диапазон «от 1 до 10» предназначен включать все поддиапазоны между (и включая) приведенным минимальным значением 1 и приведенным максимальным значением 10, то есть с минимальным значением равным или большим 1 и максимальным значением равным или меньшим 10. Любое максимальное числовое ограничение, указанное здесь, предназначено включать все более низкие числовые ограничения, относящиеся к приведенной величине, а любое минимальное числовое ограничение, указанное здесь, предназначено включать все более высокие числовые ограничения, относящиеся к приведенной величине. Соответственно, заявитель оставляет за собой право вносить изменения в настоящее раскрытие, в том числе в формулу изобретения, чтобы определенно указать любой поддиапазон, включенный в диапазоны, четко указанные в настоящем документе. Все такие диапазоны предназначены быть неявно раскрытыми здесь, так что внесение изменений в четко указанные любые такие поддиапазоны будет соответствовать требованиям 35 U.S.C. §112, первый параграф, и 35 U.S.С. §132(а).

[0026] Грамматические формы единственного и множественного числа, используемые здесь, предназначены включать «по меньшей мере один» или «один или более», если не указано иное. Таким образом, формы единственного и множественного числа используются здесь, чтобы назвать один или более (то есть «по меньшей мере один») из объектов этих грамматических форм. К примеру, «компонент» означает один или более компонентов, и, таким образом, возможно, более чем один компонент предполагается и может быть применен или использован при реализации описанных вариантов воплощения.

[0027] Любой патент, публикация или другой материал раскрытия, о котором указано, что он включен сюда путем ссылки, включен сюда в полном объеме, если не указано иное, но только в той степени, в которой включенный материал не противоречит существующим определениям, утверждениям или другому материалу раскрытия, четко изложенным в этом описании. Как таковое и в необходимой степени, четкое описание изобретения, изложенное здесь, заменяет собой любой противоречивый материал, включенный сюда путем ссылки. Любой материал или его часть, о котором указано, что он включен сюда путем ссылки, но который противоречит существующим определениям, утверждениям или другому материалу раскрытия, изложенным здесь, включены только в той степени, в которой не возникает противоречия между включенным материалом и существующим материалом раскрытия. Заявитель оставляет за собой право вносить изменения в описание настоящего изобретения, чтобы прямо указывать любой объект или его часть, включенный сюда путем ссылки.

[0028] Настоящее раскрытие включает описания различных вариантов воплощения. Следует понимать, что описанные здесь различные варианты воплощения являются примерными, иллюстративными и неограничительными. Таким образом, настоящее раскрытие не ограничивается описанием различных примерных, иллюстративных и неограничительных вариантов воплощения. Скорее изобретение определяется пунктами формулы изобретения, которые могут быть изменены, чтобы указать любые признаки или характеристики, явно или неявно описанные в настоящем раскрытии или иным образом четко или явно поддерживаемые им. Кроме того, заявитель оставляет за собой право вносить изменения в формулу изобретения, чтобы правомочно отказаться от признаков или характеристик, которые могут присутствовать в уровне техники. Таким образом, любые такие изменения будут соответствовать требованиям 35 U.S.C. §112, первый параграф, и 35 U.S.C. §132(a). Различные варианты воплощения изобретения, раскрытые и описанные здесь, могут включать, состоять из или по существу состоять из признаков и характеристик, по-разному описываемых здесь.

[0029] Различные варианты воплощения, описанные здесь, относятся к термомеханическим способам формовки (формирования) изделия из α+β-титанового сплава, имеющего другой химический состав, чем сплавы Ti-6Al-4V. В различных вариантах воплощения α+β-титановый сплав содержит, в весовых процентах, от 2,90 до 5,00 алюминия, от 2,00 до 3,00 ванадия, от 0,40 до 2,00 железа, от 0,20 до 0,30 кислорода, случайные примеси и титан. Эти α+β-титановые сплавы (которые называются здесь «сплавы Косака») описаны в выданном на имя Косака патенте США №5980655, который включен сюда путем ссылки. Номинальный коммерческий состав сплавов Косака содержит, в весовых процентах, 4,00 алюминия, 2,50 ванадия, 1,50 железа, 0,25 кислорода, случайные примеси и титан, и может быть назван сплавом Ti-4Al-2,5V-1,5Fe-0,25O.

[0030] Патент США №5980655 («патент ′655») описывает использование α+β-термомеханической обработки для формовки плит из слитков из сплава Косака. Сплавы Косака были разработаны как более дешевая альтернатива сплавам Ti-6Al-4V для применения в качестве баллистической броневой плиты. α+β-Термомеханическая обработка, описанная в патенте ′655, включает:

(a) формирование слитка, имеющего состав сплава Косака;

(b) ковку слитка в β-области при температуре выше температуры β-превращения сплава (например, при температуре выше 1900°F (1038°C)) с получением промежуточного сляба;

(c) ковку промежуточного сляба в α+β-области при температуре ниже температуры β-превращения сплава, но в α+β-фазной области, например, при температуре 1500-1775°F (815-968°C);

(d) прокатку сляба в α+β-области до плиты конечной толщины при температуре ниже температуры β-превращения сплава, но в α+β-фазной области, например, при температуре 1500-1775°F (815-968°C); и

(e) термическую обработку (отжиг) для улучшения пластичности при температуре 1300-1500°F (704-815°C).

[0031] Плиты, изготовленные в соответствии со способами, описанными в патенте ′655, обладали баллистическими свойствами, сравнимыми или превосходящими свойства плит из сплава Ti-6Al-4V. Однако плиты, изготовленные в соответствии со способами, описанными в патенте ′655, обладали при комнатной температуре прочностями при растяжении, которые меньше, чем высокие прочности, достигаемые сплавами Ti-6Al-4V после обработки ОТРС.

[0032] Сплавы Ti-6Al-4V в состоянии ОТРС могут иметь предел прочности при растяжении примерно 160-177 тысяч фунтов/кв. дюйм (1103-1220 МПа) и предел текучести примерно 150-164 тысяч фунтов/кв. дюйм (1034-1131 МПа) при комнатной температуре. Однако из-за определенных физических свойств Ti-6Al-4V, таких как относительно низкая теплопроводность, предел прочности при растяжении и предел текучести, которые могут быть достигнуты со сплавами Ti-6Al-4V посредством обработки ОТРС, зависят от размера изделия из сплава Ti-6Al-4V, подвергаемого обработке ОТРС. В связи с этим относительно низкая теплопроводность сплавов Ti-6Al-4V ограничивает диаметр/толщину изделий, которые можно полностью отвердить/упрочнить, используя обработку ОТРС, поскольку внутренние части изделий из этого сплава большого диаметра или толстого сечения не охлаждаются с достаточной скоростью во время закалки, чтобы образовалась главным образом альфа-штрих фаза (α′-фаза). Таким образом, обработка ОТРС изделия из сплава Ti-6Al-4V большого диаметра или толстого сечения дает в результате изделие, имеющее дисперсионно-упрочненный поверхностный слой, окружающий относительно более слабое ядро без того же уровня дисперсионного упрочнения, что может значительно снизить общую прочность изделия. Например, прочность изделий из сплава Ti-6Al-4V начинает снижаться для изделий, имеющих малые размеры (например, диаметры или толщины), большие чем примерно 0,5 дюйма (1,27 см), и обработка ОТРС не является выгодной для изделий из сплава Ti-6Al-4V, имеющих малые размеры, больше чем примерно 3 дюйма (7,62 см).

[0033] Зависимость прочности при растяжении от размера у сплавов Ti-6Al-4V в состоянии ОТРС проявляется в уменьшении минимумов прочности в соответствии с увеличением размеров изделия для спецификаций материала, таких как AMS 6930A, в которой самые большие минимумы прочности для сплавов Ti-6Al-4V в состоянии ОТРС соответствуют изделиям с диаметром или толщиной менее чем 0,5 дюйма (1,27 см). Например, AMS 6930А указывает минимальный предел прочности при растяжении 165 тысяч фунтов/кв. дюйм (1138 МПа) и минимальный предел текучести 155 тысяч фунтов/кв. дюйм (1069 МПа) для изделий из сплава Ti-6Al-4V в состоянии ОТРС, имеющих диаметр или толщину менее чем 0,5 дюйма (1,27 см).

[0034] Кроме того, обработка ОТРС может вызвать относительно большие термические и внутренние напряжения и привести к скручиванию изделий из титановых сплавов во время этапа закалки. Несмотря на эти ограничения, обработка ОТРС является стандартным способом достижения высокой прочности у сплавов Ti-6Al-4V, поскольку сплавы Ti-6Al-4V обычно не деформируются на холоду, следовательно, их нельзя подвергнуть эффективной холодной обработке давлением для увеличения прочности. Не намереваясь ограничиваться теорией, полагаем, что отсутствие деформируемости/обрабатываемости давлением в холодном состоянии, в основном, связано с явлением полос скольжения в сплавах Ti-6Al-4V.

[0035] В альфа-фазе (α-фазе) сплавов Ti-6Al-4V выделяются когерентные частицы Ti3Al (альфа-два). Эти когерентные выделения альфа-два (α2) увеличивают прочность сплавов, но из-за того, что когерентные выделения сдвигаются при перемещении дислокаций во время пластической деформации, эти выделения приводят к образованию выраженных плоских полос скольжения в микроструктуре сплавов. Кроме того, показано, что кристаллы сплава Ti-6Al-4V образуют локализованные области ближнего порядка из атомов алюминия и кислорода, то есть локализованные отклонения от гомогенного распределения атомов алюминия и кислорода в кристаллической структуре. Показано, что эти локализованные области с пониженной энтропией способствуют образованию выраженных плоских полос скольжения в микроструктуре сплавов Ti-6Al-4V. Наличие этих микроструктурных и термодинамических признаков в сплавах Ti-6Al-4V может вызвать запутанность скольжения дислокаций или иным образом мешать скольжению дислокаций при деформировании. Когда это происходит, скольжение локализуется в выраженных плоских областях сплавов, называемых полосами скольжения. Полосы скольжения приводят к потере пластичности, зарождению трещин и распространению трещин, что ведет к дефектам сплавов Ti-6Al-4V во время холодной обработки давлением.

[0036] Поэтому сплавы Ti-6Al-4V обычно обрабатывают давлением (например, подвергают ковке, прокатке, волочению и т.п.) при повышенных температурах, обычно выше температуры растворения (сольвуса) α2-фазы. Сплавы Ti-6Al-4V нельзя эффективно подвергнуть холодной обработке давлением, чтобы повысить прочность, из-за высокой вероятности образования трещин (то есть дефектов заготовки) во время холодного деформирования. Однако неожиданно было обнаружено, что сплавы Косака обладают значительной степенью деформируемости/обрабатываемости давлением в холодном состоянии, как описано в опубликованной заявке на патент США №2004/0221929, которая включена сюда путем ссылки.

[0037] Обнаружено, что сплавы Косака не проявляют скольжение полос во время холодной обработки давлением и, следовательно, проявляют значительно меньшее растрескивание во время холодной обработки давлением по сравнению со сплавом Ti-6Al-4V. Без намерения ограничиваться теорией, считаем, что отсутствие полос скольжения в сплавах Косака может быть обусловлено минимизацией ближнего порядка атомов алюминия и кислорода. Кроме того, стабильность α2-фазы ниже в сплавах Косака относительно сплавов, например, Ti-6Al-4V, как показано на равновесных моделях для температуры растворения α2-фазы (1305°F/707°C для Ti-6Al-4V (макс. 0,15 вес. % кислорода) и 1062°F/572°C для Ti-4Al-2,5V-1,5Fe-0,25O, что определено с использованием программного обеспечения Pandat, CompuTherm LLC, Мэдисон, штат Висконсин, США). В результате сплавы Косака можно подвергать холодной обработке давлением, чтобы добиться высокой прочности и сохранить работоспособный уровень пластичности. Кроме того, обнаружено, что сплавы Косака можно подвергать холодной обработке давлением и старению, чтобы добиться повышенной прочности и повышенной пластичности только холодной обработкой давлением. По сути, у сплавов Косака можно добиться прочности и пластичности, сопоставимых или превосходящих таковые у сплавов Ti-6Al-4V в состоянии ОТРС, но без необходимости в обработке ОТРС и без ее ограничений.

[0038] В целом, термин «холодная обработка давлением» относится к обработке сплава давлением при температуре ниже той, при которой значительно уменьшается напряжение пластического течения материала. Используемые здесь в связи с описанными способами термины «холодная обработка давлением», «подвергнутый холодной обработке давлением», «холодная формовка» и тому подобные термины или термин «холодный», используемый в связи с конкретным способом обработки давлением или формовки, относятся к обработке давлением или характеристикам, имеющимся после обработки давлением, в зависимости от обстоятельств, при температуре не большей чем примерно 500°F (260°C). Таким образом, например, операция волочения, выполняемая с заготовкой сплава Косака при температуре в диапазоне от температуры окружающей среды до 500°F (260°C), считается здесь холодной обработкой давлением. Также термины «обработка давлением», «формовка» и «деформирование» обычно используются здесь взаимозаменяемо, так же как термины «обрабатываемость», «формуемость», «деформируемость» и тому подобные термины. Следует понимать, что смысл, вкладываемый в термины «холодная обработка давлением», «подвергнутый холодной обработке давлением» и «холодная формовка» и тому подобные в связи с настоящим изобретением, не предназначен ограничивать и не ограничивает смысл этих терминов в других контекстах или в связи с другими изобретениями.

[0039] В различных вариантах воплощения описанные здесь способы могут включать холодную обработку давлением α+β-титанового сплава при температуре в диапазоне от температуры окружающей среды до 500°F (260°C). После операции холодной обработки давлением α+β-титановый сплав может быть состарен при температуре в диапазоне от 700°F до 1200°F (371-649°C).

[0040] Когда механическая операция, такая как, например, проход холодного волочения, описана здесь как проведенная, выполненная и т.п. при определенной температуре или в пределах определенного диапазона температур, то эту механическую операцию выполняют на заготовке, которая находится при определенной температуре или в пределах определенного диапазона температур на начало механической операции. В ходе механической операции температура заготовки может меняться от исходной температуры заготовки на начало механической операции. Например, температура заготовки может увеличиться в результате адиабатического нагревания или снизиться в результате кондуктивного, конвективного и/или излучательного охлаждения во время операции обработки давлением. Величина и направление изменения температуры от исходной температуры на начало механической операции может зависеть от различных параметров, таких как, например, уровень обработки, выполняемой на заготовке, степень деформации, с которой выполняется обработка давлением, исходная температура заготовки на начало механической операции и температура окружающей среды.

[0041] Когда термическая операция, такая как термообработка старением, описана здесь как проведенная при определенной температуре и в течение определенного периода времени или в пределах определенного температурного диапазона и временного диапазона, то эту операцию выполняют в течение определенного времени, поддерживая заготовку при температуре. Периоды времени, описанные здесь для термических операций, таких как термообработка старением, не включают продолжительностей подъемов и падений температуры, которые могут зависеть, например, от размера и формы заготовки.

[0042] В различных вариантах воплощения α+β-титановый сплав может подвергаться холодной обработке давлением при температуре в диапазоне от температуры окружающей среды до 500°F (260°C) или в любом поддиапазоне, таком как, например, от температуры окружающей среды до 450°F (232°C), от температуры окружающей среды до 400°F (204°C), от температуры окружающей среды до 350°F (177°C), от температуры окружающей среды до 300°F (149°C), от температуры окружающей среды до 250°F (121°C), от температуры окружающей среды до 200°F (93°C) или от температуры окружающей среды до 150°F (65°C). В различных вариантах воплощения α+β-титановый сплав можно подвергать холодной обработке давлением при температуре окружающей среды.

[0043] В различных вариантах воплощения холодная обработка давлением α+β-титанового сплава может выполняться с использованием методов формовки, включая, но необязательно ограничиваясь следующими: волочение, глубокое волочение, прокатку, профилировку, ковку, прессование выдавливанием, пилигримовую прокатку, периодическую прокатку, вращательное выдавливание, раскатку сдвигом, гидроформовку, рельефную формовку, обжимку, прессование ударным выдавливанием, штамповку взрывом, штамповку резиной, обратную экструзию, пробивку, ротационное выдавливание, гибку с растяжением, гибку прессованием, электромагнитную формовку, высадку, чеканку и комбинации любых из них. С точки зрения описанных здесь способов эти методы формовки придают нагартовку α+β-титановому сплаву, когда их выполняют при температурах не выше чем 500°F (260°C).

[0044] В различных вариантах воплощения α+β-титановый сплав можно подвергать холодной обработке давлением до относительного уменьшения площади поперечного сечения в диапазоне от 20% до 60%. Например, заготовку из α+β-титанового сплава, такую как, например, слиток, биллет, пруток, стержень, труба, сляб или плита, можно пластически деформировать, например, при операции холодного волочения, холодной прокатки, холодного выдавливания или холодной ковки, так что площадь поперечного сечения заготовки уменьшается на процентную величину в диапазоне от 20% до 60%. Для цилиндрических заготовок, таких как, например, круглые слитки, биллеты, прутки, стержни и трубы, относительное уменьшение площади поперечного сечения измеряют на круглом или кольцевом поперечном сечении заготовки, которое обычно перпендикулярно направлению движения заготовки через вытяжной штамп (волоку), штамп выдавливания (матрицу) или тому подобное. Аналогичным образом, относительное уменьшение площади поперечного сечения катаных заготовок измеряют на поперечном сечении заготовки, которое обычно перпендикулярно направлению движения заготовки через валки прокатного устройства или тому подобное.

[0045] В различных вариантах воплощения α+β-титановый сплав может быть подвергнут холодной обработке давлением до относительного уменьшения площади поперечного сечения в диапазоне от 20% до 60% или в любом его поддиапазоне, таком как, например, от 30% до 60%, от 40% до 60%, от 50% до 60%, от 20% до 50%, от 20% до 40%, от 20% до 30%, от 30% до 50%, от 30% до 40% или от 40% до 50%. α+β-Титановый сплав может быть подвергнут холодной обработке давлением до относительного уменьшения площади поперечного сечения в диапазоне от 20% до 60% без заметных краевых трещин или других поверхностных трещин. Холодную обработку давлением можно выполнять без какого-либо промежуточного отжига для снятия напряжений. Таким образом, с различными вариантами воплощения описанных здесь способов можно достичь относительного уменьшения площади поперечного сечения вплоть до 60% без промежуточного отжига для снятия напряжений между последовательными операциями холодной обработки давлением, такими как, например, два или более проходов через установку холодного волочения.

[0046] В различных вариантах воплощения операция холодной обработки давлением может включать по меньшей мере два цикла деформации, где каждый цикл деформации включает холодную обработку давлением α+β-титанового сплава до по меньшей мере 10%-ного относительного уменьшения площади поперечного сечения. В различных вариантах воплощения операция холодной обработки давлением может включать по меньшей мере два цикла деформации, где каждый цикл деформации включает холодную обработку давлением α+β-титанового сплава до по меньшей мере 20%-ного относительного уменьшения площади поперечного сечения. По меньшей мере за два цикла деформации можно достичь относительного уменьшения площади поперечного сечения вплоть до 60% без какого-либо промежуточного отжига для снятия напряжений.

[0047] Например, при операции холодного волочения пруток может быть подвергнут холодному волочению в первом проходе при температуре окружающей среды до более чем 20%-ного относительного уменьшения площади поперечного сечения. Достигший более чем 20%-ного относительного уменьшения площади поперечного сечения холоднотянутый пруток затем можно подвергнуть второму холодному волочению при температуре окружающей среды до второго относительного уменьшения площади поперечного сечения, большего чем 20%. Два прохода холодного волочения можно выполнять без какого-либо промежуточного отжига для снятия напряжений между двумя проходами. Таким образом, α+β-титановый сплав можно подвергнуть холодной обработке давлением, используя по меньшей мере два цикла деформации, чтобы достичь большего суммарного относительного уменьшения площади поперечного сечения. В данном исполнении операции холодной обработки давлением усилия, требуемые для холодной деформации α+β-титанового сплава, будут зависеть от параметров, включая, например, размер и форму заготовки, предел текучести материала сплава, степень деформации (например, относительное уменьшение площади поперечного сечения) и конкретный способ холодной обработки давлением.

[0048] В различных вариантах воплощения после операции холодной обработки давлением подвергнутый холодной обработке давлением α+β-титановый сплав может быть состарен при температуре в диапазоне от 700°F до 1200°F (371-649°C) или в любом его поддиапазоне, таком как, например, от 800°F до 1150°F, от 850°F до 1150°F, от 800°F до 1100°F или от 850°F до 1100°F (то есть 427-621°C, 454-621°C, 427-593°C или 454-593°C). Термообработку старением можно выполнять при температуре и в течение времени, достаточных для того, чтобы обеспечить определенное сочетание механических свойств, таких как, например, определенный предел прочности при растяжении, определенный предел текучести и/или определенное относительное удлинение. В различных вариантах воплощения термообработку старением можно выполнять в течение до 50 часов при температуре, например. В различных вариантах воплощения изобретения термообработку старением можно выполнять в диапазоне от 0,5 до 10 часов при температуре или в любом его поддиапазоне, таком как, например, от 1 до 8 часов при температуре. Термообработку старением можно выполнять в терморегулируемой печи, такой как, например, газовая печь открытого типа.

[0049] В различных вариантах воплощения описанные здесь способы могут дополнительно включать операцию горячей обработки давлением, выполняемую перед операцией холодной обработки давлением. Операцию горячей обработки давлением можно выполнять в α+β-фазной области. Например, операцию горячей обработки давлением можно выполнять при температуре в диапазоне от 300°F до 25°F (167-15°C) ниже температуры β-превращения α+β-титанового сплава. Обычно сплавы Косака имеют температуру β-превращения в диапазоне от примерно 1765°F до 1800°F (963-982°C). В различных вариантах воплощения α+β-титановый сплав может быть подвергнут горячей обработке давлением при температуре в диапазоне от 1500°F до 1775°F (815-968°C) или в любом его поддиапазоне, таком как, например, от 1600°F до 1775°F, от 1600°F до 1750°F или от 1600°F до 1700°F (то есть 871-968°C, 871-954°C или 871-927°C).

[0050] В вариантах воплощения, включающих операцию горячей обработки давлением перед операцией холодной обработки давлением, описанные здесь способы могут дополнительно включать необязательные отжиг или термическую обработку для снятия напряжений между операцией горячей обработки давлением и операцией холодной обработки давлением. Подвергнутый горячей обработке давлением α+β-титановый сплав может быть отожжен при температуре в диапазоне от 1200°F до 1500°F (649-815°C) или в любом его поддиапазоне, таком как, например, от 1200°F до 1400°F или от 1250°F до 1300°F (то есть 649-760°C или 677-704°C).

[0051] В различных вариантах воплощения описанные здесь способы могут включать необязательную операцию горячей обработки давлением, выполняемую в области β-фазы, перед операцией горячей обработки давлением, выполняемой в α+β-фазной области. Например, слиток из титанового сплава может быть подвергнут горячей обработке давлением в области β-фазы, чтобы сформовать промежуточное изделие. Промежуточное изделие можно подвергнуть горячей обработке давлением в α+β-фазной области, чтобы развить микроструктуру α+β-фаз. После горячей обработки давлением промежуточное изделие можно подвергнуть отжигу для снятия напряжений и затем подвергнуть холодной обработке давлением при температуре в диапазоне от температуры окружающей среды до 500°F (260°C). Подвергнутое холодной обработке давлением изделие может быть состарено при температуре в диапазоне от 700°F до 1200°F (371-649°C). Необязательную горячую обработку давлением в области β-фазы выполняют при температуре выше температуры β-превращения сплава, например, при температуре в диапазоне от 1800°F до 2300°F (982-1260°C) или в любом его поддиапазоне, таком как, например, от 1900°F до 2300°F или от 1900°F до 2100°F (то есть 1038-1260°C или 1038-1149°C).

[0052] В различных вариантах воплощения описанные здесь способы могут быть охарактеризованы формированием изделия из α+β-титанового сплава, имеющего предел прочности при растяжении в диапазоне от 155 тысяч фунтов/кв. дюйм до 200 тысяч фунтов/кв. дюйм (1069-1379 МПа) и относительное удлинение в диапазоне от 8% до 20%, при температуре окружающей среды. Также в различных вариантах воплощения описанные здесь способы могут быть охарактеризованы формированием изделия из α+β-титанового сплава, имеющего предел прочности при растяжении в диапазоне от 160 тысяч фунтов/кв. дюйм до 180 тысяч фунтов/кв. дюйм (1103-1241 МПа) и относительное удлинение в диапазоне от 8% до 20%, при температуре окружающей среды. Кроме того, в различных вариантах воплощения описанные здесь способы могут быть охарактеризованы формированием изделия из α+β-титанового сплава, имеющего предел прочности при растяжении в диапазоне от 165 тысяч фунтов/кв. дюйм до 180 тысяч фунтов/кв. дюйм (1138-1241 МПа) и относительное удлинение в диапазоне от 8% до 17%, при температуре окружающей среды.

[0053] В различных вариантах воплощения описанные здесь способы могут быть охарактеризованы формированием изделия из α+β-титанового сплава, имеющего предел текучести в диапазоне от 140 тысяч фунтов/кв. дюйм до 165 тысяч фунтов/кв. дюйм (965-1138 МПа) и относительное удлинение в диапазоне от 8% до 20%, при температуре окружающей среды. Кроме того, в различных вариантах воплощения описанные здесь способы могут быть охарактеризованы формированием изделия из α+β-титанового сплава, имеющего предел текучести в диапазоне от 155 тысяч фунтов/кв. дюйм до 165 тысяч фунтов/кв. дюйм (1069-1138 МПа) и относительное удлинение в диапазоне от 8% до 15%, при температуре окружающей среды.

[0054] В различных вариантах воплощения описанные здесь способы могут быть охарактеризованы формированием изделия из α+β-титанового сплава, имеющего предел прочности при растяжении в любом поддиапазоне, попадающем в пределы от 155 тысяч фунтов/кв. дюйм до 200 тысяч фунтов/кв. дюйм (1069-1379 МПа), предел текучести в любом поддиапазоне, попадающем в пределы от 140 тысяч фунтов/кв. дюйм до 165 тысяч фунт/кв. дюйм (965-1138 МПа), и относительное удлинение в любом поддиапазоне, попадающем в пределы от 8% до 20%, при температуре окружающей среды.

[0055] В различных вариантах воплощения описанные здесь способы могут быть охарактеризованы формированием изделия из α+β-титанового сплава, имеющего предел прочности при растяжении более чем 155 тысяч фунтов/кв. дюйм, предел текучести более чем 140 тысяч фунтов/кв. дюйм и относительное удлинение более чем 8%, при температуре окружающей среды. Изделие из α+β-титанового сплава, формируемое в соответствии с различными вариантами воплощения, может иметь предел прочности при растяжении более чем 166 тысяч фунтов/кв. дюйм, более чем 175 тысяч фунтов/кв. дюйм, более чем 185 тысяч фунтов/кв. дюйм или более чем 195 тысяч фунтов/кв. дюйм при температуре окружающей среды. Изделие из α+β-титанового сплава, формируемое в соответствии с различными вариантами воплощения, может иметь предел текучести более чем 145 тысяч фунтов/кв. дюйм, более чем 155 тысяч фунтов/кв. дюйм или более чем 160 тысяч фунтов/кв. дюйм при температуре окружающей среды. Изделие из α+β-титанового сплава, формируемое в соответствии с различными вариантами воплощения, может иметь относительное удлинение более чем 8%, более чем 10%, более чем 12%, более чем 14%, более чем 16% или более чем 18% при температуре окружающей среды.

[0056] В различных вариантах воплощения описанные здесь способы могут быть охарактеризованы формированием изделия из α+β-титанового сплава, имеющего предел прочности при растяжении, предел текучести и относительное удлинение, при температуре окружающей среды, которые по меньшей мере такие же большие, как предел прочности при растяжении, предел текучести и относительное удлинение, при температуре окружающей среды, в остальном идентичного изделия, состоящего из сплава Ti-6Al-4V в состоянии после обработки на твердый раствор и старения (ОТРС).

[0057] В различных вариантах воплощения описанные здесь способы можно использовать для термомеханической обработки α+β-титановых сплавов, содержащих, состоящих из или состоящих по существу из, в весовых процентах, от 2,90% до 5,00% алюминия, от 2,00% до 3,00% ванадия, от 0,40% до 2,00% железа, от 0,10% до 0,30% кислорода, случайных элементов и титана.

[0058] Концентрация алюминия в α+β-титановых сплавах, термомеханически обработанных в соответствии с описанными здесь способами, может быть в диапазоне от 2,90 до 5,00 весового процента или в любом его поддиапазоне, таком как, например, от 3,00% до 5,00%, от 3,50% до 4,50%, от 3,70% до 4,30%, от 3,75% до 4,25% или от 3,90% до 4,50%. Концентрация ванадия в α+β-титановых сплавах, термомеханически обработанных в соответствии с описанными здесь способами, может быть в диапазоне от 2,00 до 3,00 весового процента или в любом его поддиапазоне, таком как, например, от 2,20% до 3,00%, от 2,20% до 2,80% или от 2,30% до 2,70%. Концентрация железа в α+β-титановых сплавах, термомеханически обработанных в соответствии с описанными здесь способами, может быть в диапазоне от 0,40 до 2,00 весового процента или в любом его поддиапазоне, таком как, например, от 0,50% до 2,00%, от 1,00% до 2,00%, от 1,20% до 1,80% или от 1,30% до 1,70%. Концентрация кислорода в α+β-титановых сплавах, термомеханически обработанных в соответствии с описанными здесь способами, может быть в диапазоне от 0,10 до 0,30 весового процента или в любом его поддиапазоне, таком как, например, от 0,15% до 0,30%, от 0,10% до 0,20%, от 0,10% до 0,15%, от 0,18% до 0,28%, от 0,20% до 0,30%, от 0,22% до 0,28%, от 0,24% до 0,30% или от 0,23% до 0,27%.

[0059] В различных вариантах воплощения описанные здесь способы можно использовать для термомеханической обработки α+β-титанового сплава, содержащего, состоящего из или состоящего по существу из номинального состава: 4,00 весовых процента алюминия, 2,50 весовых процента ванадия, 1,50 весовых процента железа и 0,25 весовых процента кислорода, титана и случайных примесей (Ti-4Al-2,5V-1,5Fe-0,25O). α+β-Титановый сплав с номинальным составом Ti-4Al-2,5V-1,5Fe-0,25O имеется в продаже как сплав ATI 425® компании Allegheny Technologies Incorporated.

[0060] В различных вариантах воплощения описанные здесь способы можно использовать для термомеханической обработки α+β-титановых сплавов, содержащих, состоящих из или состоящих по существу из титана, алюминия, ванадия, железа, кислорода, случайных примесей и менее чем 0,50 весового процента любых других умышленно введенных легирующих элементов. В различных вариантах воплощения описанные здесь способы можно использовать для термомеханической обработки α+β-титановых сплавов, содержащих, состоящих из или состоящих по существу из титана, алюминия, ванадия, железа, кислорода и менее чем 0,50 весового процента любых других элементов, включая умышленно введенные легирующие элементы и случайные примеси. В различных вариантах воплощения максимальный уровень всех элементов (случайных примесей и/или умышленно введенных легирующих добавок), отличных от титана, алюминия, ванадия, железа и кислорода, может быть равен 0,40 весового процента, 0,30 весового процента, 0,25 весового процента, 0,20 весового процента или 0,10 весового процента.

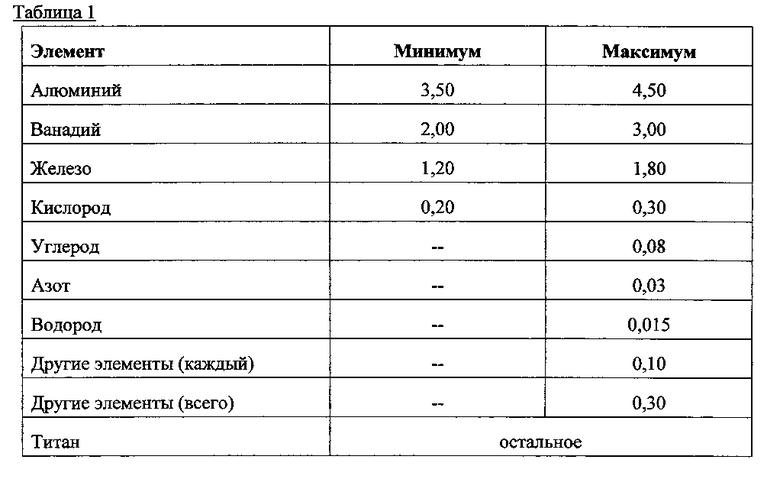

[0061] В различных вариантах воплощения α+β-титановые сплавы, обрабатываемые как описано здесь, могут содержать, состоять из или состоять по существу из состава в соответствии с AMS 6946А, раздел 3.1, который введен сюда путем ссылки и который определяет состав, приведенный в Таблице 1 (в весовых процентах).

[0062] В различных вариантах воплощения α+β-титановые сплавы, обрабатываемые как описано здесь, могут включать различные элементы, отличные от титана, алюминия, ванадия, железа и кислорода. Например, такие другие элементы и их весовые проценты могут включать, но необязательно ограничиваясь ими, один или более из следующих элементов: (a) хром, 0,10% максимум, обычно от 0,0001% до 0,05% или до примерно 0,03%; (b) никель, 0,10% максимум, обычно от 0,001% до 0,05% или до примерно 0,02%; (c) молибден, 0,10% максимум; (d) цирконий, 0,10% максимум; (e) олово, 0,10% максимум; (f) углерод, 0,10% максимум, обычно от 0,005% до 0,03% или до примерно 0,01%; и/или (g) азот, 0,10% максимум, обычно от 0,001% до 0,02% или до примерно 0,01%.

[0063] Описанные здесь способы можно использовать для формовки изделий, таких как, например, биллеты, прутки, стержни, проволока, трубки, трубы, слябы, плиты, конструктивные элементы, крепежные детали, заклепки и тому подобное. В различных вариантах воплощения описанные здесь способы дают изделия, имеющие предел прочности при растяжении в диапазоне от 155 тысяч фунтов/кв. дюйм до 200 тысяч фунтов/кв. дюйм (1069-1379 МПа), предел текучести в диапазоне от 140 тысяч фунтов/кв. дюйм до 165 тысяч фунтов/кв. дюйм (965-1138 МПа) и относительное удлинение в диапазоне от 8% до 20%, при температуре окружающей среды, и имеющие минимальный размер (например, диаметр или толщину) более чем 0,5 дюйма, более чем 1,0 дюйм, более чем 2,0 дюйма, более чем 3,0 дюйма, более чем 4,0 дюйма, более чем 5,0 дюймов или более чем 10,0 дюймов (то есть более чем 1,27 см, 2,54 см, 5,08 см, 7,62 см, 10,16 см, 12,70 см или 24,50 см).

[0064] Кроме того, одним из различных преимуществ вариантов воплощения описанных здесь способов является то, что высокопрочные изделия из α+β-титанового сплава могут быть сформированы без ограничения по размерам, что является присущем обработке ОТРС ограничением. В результате описанные здесь способы могут давать изделия, имеющие предел прочности при растяжении более чем 165 тысяч фунтов/кв. дюйм (1138 МПа), предел текучести более чем 155 тысяч фунтов/кв. дюйм (1069 МПа) и относительное удлинение более чем 8%, при температуре окружающей среды, без присущего ограничения на максимальное значение малого размера (например, диаметра или толщины) изделия. Следовательно, ограничение максимального размера обусловлено только ограничениями размера оборудования холодной обработки давлением, используемого для выполнения холодной обработки давлением в соответствии с описанными здесь вариантами воплощения. В отличие от них, обработка ОТРС накладывает присущее ей ограничение на максимальное значение малого размера изделия, которое может достичь высокой прочности, например, 0,5 дюйма (1,27 см) максимум для изделий из Ti-6Al-4V, имеющих предел прочности при растяжении по меньшей мере 165 тысяч фунтов/кв. дюйм (1138 МПа) и предел текучести по меньшей мере 155 тысяч фунтов/кв. дюйм (1069 МПа) при комнатной температуре. См. AMS 6930А.

[0065] В дополнение, описанные здесь способы могут давать изделия из α+β-титанового сплава, имеющие высокую прочность с низкими или нулевыми термическими напряжениями и лучшими размерными допусками, чем высокопрочные изделия, получаемые с использованием обработки ОТРС. Холодное волочение и непосредственное старение в соответствии с описанными здесь способами не приводят к проблемным внутренним термическим напряжениям, не вызывают скручивания изделий и не вызывают размерных искажений изделий, что, как известно, встречается при использовании ОТРС для обработки изделий из α+β-титанового сплава.

[0066] Описанный здесь способ также можно использовать для формовки изделий из α+β-титанового сплава, имеющих механические свойства, попадающие в широкий диапазон, в зависимости от уровня холодной обработки давлением и времени/температуры старения. В различных вариантах воплощения предел прочности при растяжении может быть в диапазоне от примерно 155 тысяч фунтов/кв. дюйм до свыше 180 тысяч фунтов/кв. дюйм (от примерно 1069 МПа до свыше 1241 МПа), предел текучести может быть в диапазоне от примерно 140 тысяч фунтов/кв. дюйм до примерно 163 тысяч фунтов/кв. дюйм (965-1124 МПа), а относительное удлинение может быть в диапазоне от примерно 8% до свыше 19%. Различные механические свойства могут быть достигнуты посредством различных комбинаций холодной обработки давлением и обработки старением. В различных вариантах воплощения повышенные уровни холодной обработки давлением (например, уменьшения поперечного сечения) могут коррелировать с повышенной прочностью и пониженной пластичностью, в то время как повышенные температуры старения могут коррелировать с пониженной прочностью и повышенной пластичностью. Таким образом, циклы холодной обработки давлением и старения можно конкретизировать в соответствии с описанными здесь вариантами воплощения, чтобы добиться контролируемых и воспроизводимых уровней прочности и пластичности изделий из α+β-титанового сплава. Это позволяет изготавливать изделия из α+β-титанового сплава, имеющие заданные механические свойства.

[0067] Иллюстративные и неограничительные примеры, приведенные далее, предназначены для дополнительного описания различных неограничительных вариантов воплощения без ограничения объема вариантов воплощения изобретения. Лицам, которые являются специалистами в данной области, будет понятно, что возможны вариации Примеров в пределах объема изобретения, определяемого формулой изобретения.

ПРИМЕРЫ

Пример 1

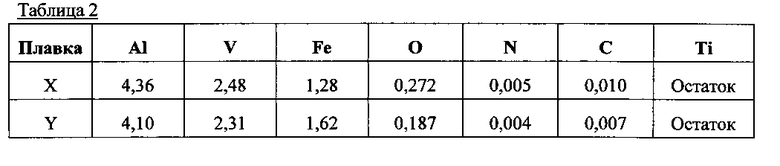

[0068] Цилиндрические биллеты диаметром 5,0 дюймов из сплава двух разных плавок, имеющие средний химический состав, приведенный в Таблице 2 (за исключением случайных примесей), подвергали горячей прокатке в α+β-фазной области при температуре 1600°F (871°C) с образованием круглых прутков диаметром 1,0 дюйм.

[0069] Круглые прутки диаметром 1,0 дюйм отжигали при температуре 1275°F в течение одного часа и охлаждали на воздухе до температуры окружающей среды. Отожженные прутки подвергали холодной обработке давлением при температуре окружающей среды, используя операции волочения, чтобы уменьшить диаметры прутков. Степень холодной обработки давлением, выполненной на прутках во время операций холодного волочения, количественно оценивали как уменьшение площади кругового поперечного сечения в процентах для круглых прутков во время холодного волочения. Степень холодной обработки в процентах составляла 20%, 30% или 40% уменьшения площади поперечного сечения (RA). Операции волочения выполняли, используя один проход волочения для 20%-ного уменьшения площади поперечного сечения и два прохода волочения для 30%-ного и 40%-ного уменьшения площади поперечного сечения без промежуточного отжига.

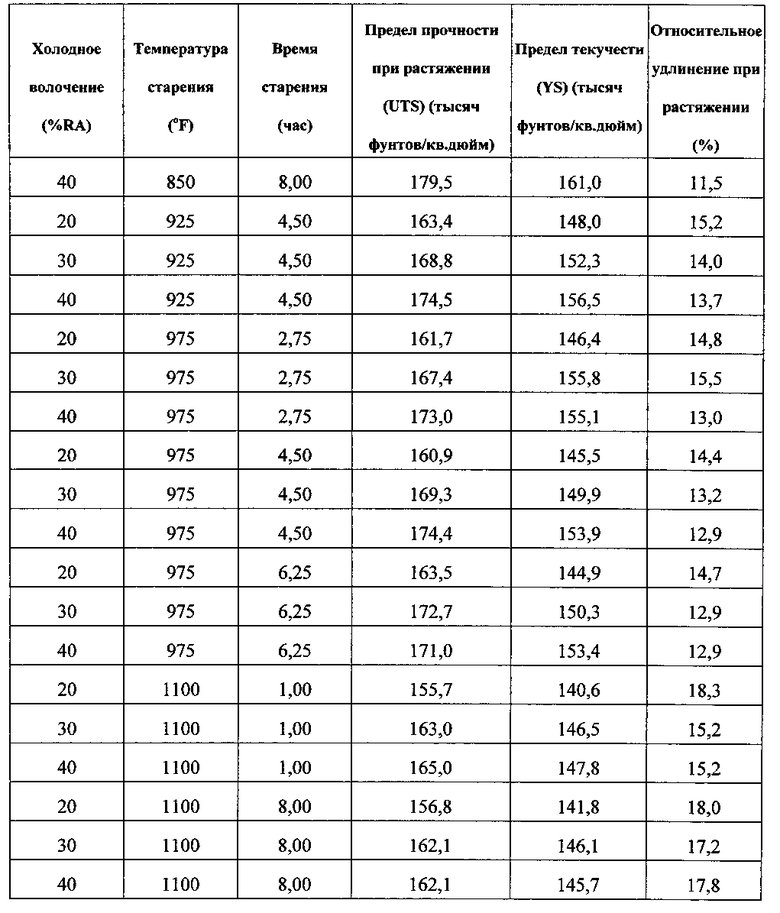

[0070] Предел прочности при растяжении (UTS), предел текучести (YS) и относительное удлинение (%) измеряли при температуре окружающей среды для каждого холоднотянутого прутка (20%, 30% и 40% RA) и для прутков диаметром 1 дюйм, которые не подвергали холодному волочению (0% RA). Усредненные результаты приведены в Таблице 3 и на Фигурах 1 и 2.

[0071] Предел прочности при растяжении обычно увеличивался с увеличением уровней холодной обработки давлением, в то время как относительное удлинение обычно уменьшалось с увеличением уровней холодной обработки давлением до примерно 20-30% холодной обработки. Сплавы, подвергнутые холодной обработке давлением до 30% и 40%, сохраняли примерно 8% относительного удлинения с пределами прочности, большими чем 180 тысяч фунтов/кв. дюйм и приближающимися к 190 тысячам фунтов/кв. дюйм. Сплавы, подвергнутые холодной обработке давлением до 30% и 40%, также обладали пределами текучести в диапазоне от 150 тысяч фунтов/кв. дюйм до 170 тысяч фунтов/кв. дюйм.

Пример 2

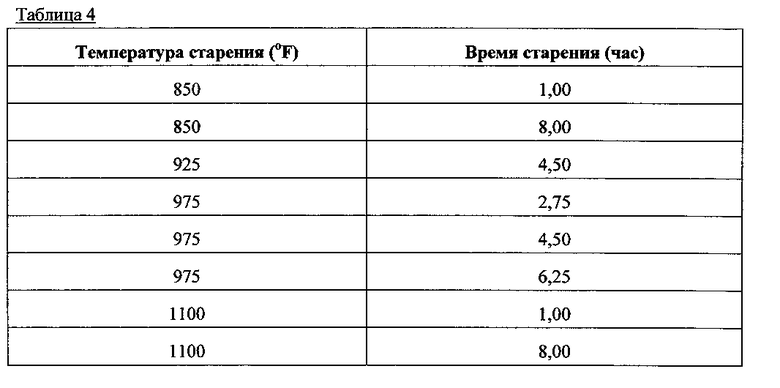

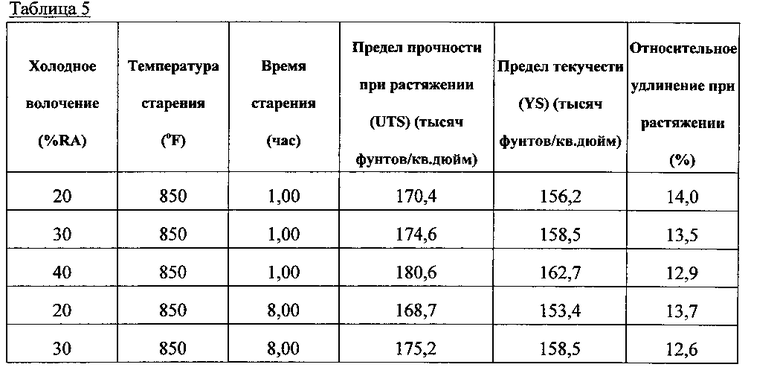

[0072] Цилиндрические биллеты диаметром 5 дюймов, имеющие средний химический состав плавки X, приведенный в Таблице 1 (температура β-превращения 1790°F), были термомеханически обработаны, как описано в Примере 1, с образованием круглых прутков, имеющих степень холодной обработки давлением 20%, 30% или 40% обжатия. После холодного волочения прутки сразу же подвергали старению, используя один из циклов старения, приведенных в Таблице 4, после чего их охлаждали на воздухе до температуры окружающей среды.

[0073] Предел прочности при растяжении, предел текучести и относительное удлинение измеряли при температуре окружающей среды для каждого холоднотянутого и состаренного прутка. Необработанные данные приведены на Фигуре 3, а усредненные данные представлены на Фигуре 4 и в Таблице 5.

[0074] Холоднотянутые и состаренные сплавы проявляли диапазон механических свойств в зависимости от уровня холодной обработки давлением и цикла время/температура при обработке старением. Предел прочности при растяжении находился в диапазоне от примерно 155 тысяч фунтов/кв. дюйм до свыше 180 тысяч фунтов/кв. дюйм. Предел текучести находился в диапазоне от примерно 140 тысяч фунтов/кв. дюйм до примерно 163 тысяч фунтов/кв. дюйм. Относительное удлинение находилось в диапазоне от примерно 11% до свыше 19%. Соответственно, различные механические свойства могут быть достигнуты посредством разных комбинаций уровня холодной обработки давлением и обработки старением.

[0075] Повышенные уровни холодной обработки давлением обычно коррелируют с повышенной прочностью и пониженной пластичностью. Повышенные температуры старения обычно коррелируют с пониженной прочностью. Это показано на Фигурах 5, 6 и 7, на которых изображены графики зависимости прочности (средний UTS и средний YS) от температуры для степени холодной обработки давлением 20%, 30 и 40% обжатия соответственно. Повышенные температуры старения обычно коррелируют с повышенной пластичностью. Это показано на Фигурах 8, 9 и 10, на которых изображены графики зависимости среднего относительного удлинения от температуры для степени холодной обработки давлением 20%, 30% и 40% обжатия соответственно. Продолжительность обработки старением, по-видимому, не оказывает существенного влияния на механические свойства, как показано на Фигурах 11 и 12, где изображены графики зависимости соответственно прочности и относительного удлинения от времени для степени холодной обработки давлением 20% обжатия.

Пример 3

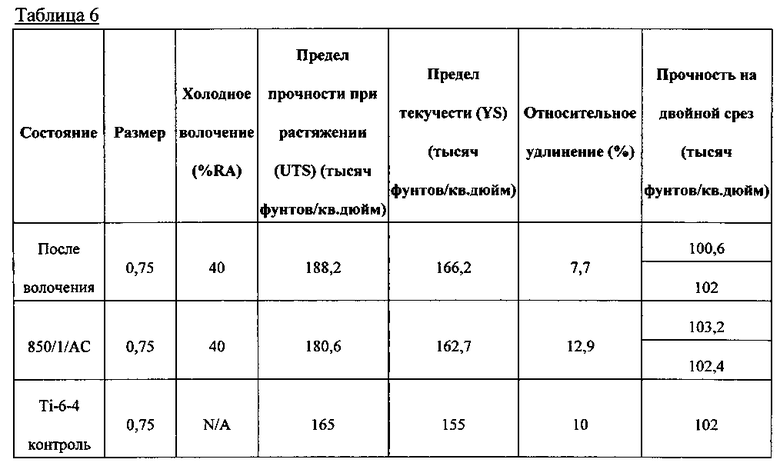

[0076] Холоднотянутые круглые прутки, имеющие химический состав плавки X, представленный в Таблице 1, диаметрами 0,75 дюйма, и обработанные как описано в Примерах 1 и 2 до 40% обжатия во время операции волочения, испытывали на двойной срез в соответствии с NASM 1312-13 (Aerospace Industries Association (Ассоциация аэрокосмических отраслей), 1 февраля 2003 года, включено сюда путем ссылки). Испытание на двойной срез дает оценку применимости этой комбинации химического состава сплава и его термомеханической обработки для производства высокопрочного крепежного материала. Первый комплект круглых прутков испытывали в холоднотянутом состоянии, а второй комплект круглых прутков испытывали после проведения старения при температуре 850°F в течение 1 часа и охлаждения на воздухе до температуры окружающей среды (850/1/АС). Результаты испытания прочности на двойной срез представлены в Таблице 6 вместе со средними значениями предела прочности при растяжении, предела текучести и относительного удлинения. С целью сравнения минимальные предписанные значения для этих механических свойств у заготовок крепежных изделий из сплава Ti-6Al-4V также представлены в Таблице 6.

[0077] Холоднотянутые и состаренные сплавы проявляли механические свойства, превышающие минимальные предписанные значения для сплава Ti-6Al-4V, применяемого в заготовках крепежных изделий. В связи с этим описанные здесь способы могут представлять более эффективную альтернативу производству изделий из сплава Ti-6Al-4V с использованием обработки ОТРС.

[0078] Холодная обработка давлением и старение α+β-титановых сплавов, содержащих, в весовых процентах, от 2,90 до 5,00 алюминия, от 2,00 до 3,00 ванадия, от 0,40 до 2,00 железа, от 0,10 до 0,30 кислорода и титан, в соответствии с описанными здесь различными вариантами воплощения производят изделия из сплава, имеющие механические свойства, которые превышают минимальные предписанные механические свойства сплавов Ti-6Al-4V для разных применений, включая, например, обычное применение в аэрокосмической отрасли и применение для крепежа. Как указывалось выше, сплавы Ti-6Al-4V требуют обработки ОТРС, чтобы достичь необходимой прочности, требуемой для важнейших применений, таких как, например, применения в аэрокосмической отрасли. В связи с этим высокая прочность сплавов Ti-6Al-4V ограничивается размером изделий, что обусловлено присущими материалу физическими свойствами и требованием быстрой закалки во время обработки ОТРС. В отличие от этого, высокопрочные изделия из α+β-титановых сплавов, подвергнутые холодной обработке давлением и старению, как описано здесь, не ограничиваются по размерам изделия и его измерениями. Кроме того, подвергнутые холодной обработке давлением и старению высокопрочные α+β-титановые сплавы, как описано здесь, не испытывают больших термических и внутренних напряжений или коробления, которые могут быть характерны для изделий из сплава Ti-6Al-4V более толстого сечения во время обработки ОТРС.

[0079] Это раскрытие изобретения было написано со ссылкой на различные примерные, иллюстративные и неограничительные варианты воплощения. Однако специалистам в данной области будет понятно, что могут быть проделаны различные замены, модификации или комбинации любых из описанных вариантов воплощения (или их частей) без отклонения от объема изобретения. Таким образом, предполагается и понятно, что настоящее изобретение охватывает дополнительные варианты воплощения, явным образом не изложенные здесь. Такие варианты воплощения могут быть получены, например, путем объединения, модификации или реорганизации любого из описанных этапов, компонентов, элементов, признаков, аспектов, характеристик, ограничений и т.п. в описанных здесь вариантах воплощения. В этой связи Заявитель оставляет за собой право вносить изменения в формулу изобретения в ходе делопроизводства, чтобы добавить признаки, по-разному описанные здесь.

Изобретение относится к области металлургии, а именно к способам получения высокопрочных α+β-титановых сплавов, которые могут быть использованы в областях техники, где требуется сочетание высоких показателей прочности и коррозионной стойкости и небольшого веса. Способ формовки изделия из α+β-титанового сплава, содержащего, вес.%: от 2,90 до 5,00 алюминия, от 2,00 до 3,00 ванадия, от 0,40 до 2,00 железа, от 0,10 до 0,30 кислорода, титан и случайные примеси - остальное, включает холодную обработку давлением сплава при температуре в диапазоне от температуры окружающей среды до 500°F и старение при температуре в диапазоне от 700°F до 1200°F после холодной обработки давлением без проведения обработки на твердый раствор между холодной обработкой давлением и старением. Сплав характеризуется высокими механическими характеристиками, высокой коррозионной стойкостью, не испытывает больших термических и внутренних напряжений или коробления. 2 н. и 27 з.п. ф-лы, 12 ил., 6 табл., 3 пр.

1. Способ формовки изделия из α+β-титанового сплава, включающий:

холодную обработку давлением α+β-титанового сплава при температуре в диапазоне от температуры окружающей среды до 500°F; и

старение α+β-титанового сплава при температуре в диапазоне от 700°F до 1200°F после холодной обработки давлением без проведения обработки на твердый раствор между холодной обработкой давлением и старением, причем α+β-титановый сплав содержит, в весовых процентах, от 2,90 до 5,00 алюминия, от 2,00 до 3,00 ванадия, от 0,40 до 2,00 железа, от 0,10 до 0,30 кислорода, титан и случайные примеси - остальное.

2. Способ по п. 1, в котором путем холодной обработки давлением и старения формуют изделие из α+β-титанового сплава, имеющее предел прочности при растяжении в диапазоне от 155 тысяч фунтов/кв. дюйм до 200 тысяч фунтов/кв. дюйм и относительное удлинение в диапазоне от 8% до 20%, при температуре окружающей среды.

3. Способ по п. 1, в котором путем холодной обработки давлением и старения формуют изделие из α+β-титанового сплава, имеющее предел прочности при растяжении в диапазоне от 165 тысяч фунтов/кв. дюйм до 180 тысяч фунтов/кв. дюйм и относительное удлинение в диапазоне от 8% до 17%, при температуре окружающей среды.

4. Способ по п. 1, в котором путем холодной обработки давлением и старения формуют изделие из α+β-титанового сплава, имеющее предел текучести в диапазоне от 140 тысяч фунтов/кв. дюйм до 165 тысяч фунтов/кв. дюйм и относительное удлинение в диапазоне от 8% до 20%, при температуре окружающей среды.

5. Способ по п. 1, в котором путем холодной обработки давлением и старения формуют изделие из α+β-титанового сплава, имеющее предел текучести в диапазоне от 155 тысяч фунтов/кв. дюйм до 165 тысяч фунтов/кв. дюйм и относительное удлинение в диапазоне от 8% до 15%, при температуре окружающей среды.

6. Способ по п. 1, в котором путем холодной обработки давлением и старения формуют изделие из α+β-титанового сплава, имеющее предел прочности при растяжении, предел текучести и относительное удлинение, при температуре окружающей среды, которые по меньшей мере такие же большие, как предел прочности при растяжении, предел текучести и относительное удлинение, при температуре окружающей среды, у в остальном идентичного изделия, состоящего из сплава Ti-6Al-4V, в состоянии после обработки на твердый раствор и старения.

7. Способ по п. 1, включающий холодную обработку давлением α+β-титанового сплава до относительного уменьшения площади поперечного сечения от 20% до 60%.

8. Способ по п. 1, включающий холодную обработку давлением α+β-титанового сплава до относительного уменьшения площади поперечного сечения от 20% до 40%.

9. Способ по п. 1, в котором холодная обработка давлением α+β-титанового сплава включает по меньшей мере два цикла деформации, при этом каждый цикл включает холодную обработку давлением α+β-титанового сплава до по меньшей мере 10%-ного относительного уменьшения площади поперечного сечения.

10. Способ по п. 1, в котором холодная обработка давлением α+β-титанового сплава включает по меньшей мере два цикла деформации, при этом каждый цикл включает холодную обработку давлением α+β-титанового сплава до по меньшей мере 20%-ного относительного уменьшения площади поперечного сечения.

11. Способ по п. 1, включающий холодную обработку давлением α+β-титанового сплава при температуре в диапазоне от температуры окружающей среды до 400°F.

12. Способ по п. 1, включающий холодную обработку давлением α+β-титанового сплава при температуре окружающей среды.

13. Способ по п. 1, включающий старение α+β-титанового сплава при температуре в диапазоне от 800°F до 1150°F после холодной обработки давлением.

14. Способ по п. 1, включающий старение α+β-титанового сплава при температуре в диапазоне от 850°F до 1100°F после холодной обработки давлением.

15. Способ по п. 1, включающий старение α+β-титанового сплава в течение до 50 часов.

16. Способ по п. 15, включающий старение α+β-титанового сплава в течение от 0,5 до 10 часов.

17. Способ по п. 1, дополнительно включающий горячую обработку давлением α+β-титанового сплава при температуре в диапазоне от 300°F до 25°F ниже температуры β-превращения α+β-титанового сплава, при этом горячую обработку давлением выполняют перед холодной обработкой давлением.

18. Способ по п. 17, дополнительно включающий отжиг α+β-титанового сплава при температуре в диапазоне от 1200°F до 1500°F, при этом отжиг выполняют между горячей обработкой давлением и холодной обработкой давлением.

19. Способ по п. 17, включающий горячую обработку давлением α+β-титанового сплава при температуре в диапазоне от 1500°F до 1775°F.

20. Способ по п. 1, при этом α+β-титановый сплав состоит из, в весовых процентах, от 2,90 до 5,00 алюминия, от 2,00 до 3,00 ванадия, от 0,40 до 2,00 железа, от 0,10 до 0,30 кислорода и остальное - титан и случайные примеси.

21. Способ по п. 1, при этом α+β-титановый сплав состоит из, в весовых процентах, от 3,50 до 4,50 алюминия, от 2,00 до 3,00 ванадия, от 1,00 до 2,00 железа, от 0,10 до 0,30 кислорода и остальное - титан и случайные примеси.

22. Способ по п. 1, при этом α+β-титановый сплав состоит из, в весовых процентах, от 3,70 до 4,30 алюминия, от 2,20 до 2,80 ванадия, от 1,20 до 1,80 железа, от 0,22 до 0,28 кислорода и остальное - титан и случайные примеси.

23. Способ по п. 1, в котором холодная обработка давлением α+β-титанового сплава включает холодную обработку давлением путем выполнения по меньшей мере одной операции, выбранной из группы, состоящей из прокатки, ковки, прессования, выдавливанием, пилигримовой прокатки, периодической прокатки и волочения.

24. Способ по п. 1, в котором холодная обработка давлением α+β-титанового сплава включает холодное волочение α+β-титанового сплава.

25. Изделие из α+β-титанового сплава, формованное способом по п. 1.

26. Изделие по п. 25, при этом изделие выбрано из группы, состоящей из бруса, прутка, стержня, трубки, сляба, плиты и крепежа.

27. Изделие по п. 25, при этом изделие имеет диаметр или толщину больше чем 0,5 дюйма, предел прочности при растяжении больше чем 165 тысяч фунтов/кв. дюйм, предел текучести больше чем 155 тысяч фунтов/кв. дюйм и относительное удлинение больше чем 12%.

28. Изделие по п. 25, при этом изделие имеет диаметр или толщину больше чем 3,0 дюйма, предел прочности при растяжении больше чем 165 тысяч фунтов/кв. дюйм, предел текучести больше чем 155 тысяч фунтов/кв. дюйм и относительное удлинение больше чем 12%.

29. Способ по п. 1, в котором старение проводят сразу после холодной обработки давлением.

| ОБРАБОТКА СПЛАВОВ ТИТАН-АЛЮМИНИЙ-ВАНАДИЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ С ЕЕ ПОМОЩЬЮ | 2004 |

|

RU2339731C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ ДВУХФАЗНЫХ (α+β) ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2156828C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 5980655 A, 09.11.1999 | |||

| US 5980655 A, 09.11.1999. | |||

Авторы

Даты

2016-02-20—Публикация

2011-06-27—Подача