Изобретение относится к обработке металлов давлением и касается получения бесшовных труб из малопластичных заготовок, в том числе из непрерывнолитых.

Известен способ винтовой прокатки труб, включающий нагрев заготовки, прошивку заготовки в гильзу и ее последующую раскатку в трубу в калибре, образованном рабочими валками, направляющим инструментом и размещенной на стержне прошивной или раскатной оправкой, с перенастройкой калибра посредством замены стержня с прошивной оправкой на стержень с раскатной оправкой путем ее установки в калибре перемещением в направлении прокатки относительно рабочих валков без изменения их положения (патент России №2416474, кл. В21В 19/02, опубл. 12.08.2011).

Недостатком данного способа является невозможность проработки структуры заготовки для повышения пластичности при прокатке труб из-за малых обжатий заготовки в пережиме валков и малых коэффициентов вытяжки. В то же время увеличение коэффициента вытяжки невозможно из-за деформационного разогрева и снижения пластичности.

Известен также способ винтовой прошивки литой заготовки, согласно которому заготовку прошивают в косовалковом стане в валках, угол входного конуса которых составляет 4÷8 градусов, с обжатием в пережиме 21÷35% при величине угла подачи 12-18 градусов (патент РФ №2250147, В21В 19/04, опубл. 20.04.2005). Недостатком данного способа является нестабильный первичный захват заготовки, обусловленный большой величиной угла входного конуса 4÷8 градусов, а также очень ограниченный диапазон величины выдвижения носка оправки за пережим валков, так как с одной стороны большее выдвижение носка оправки приведет к отсутствию вторичного захвата, с другой, при незначительном осевом перемещении носка оправки в сторону пережима, из-за большого угла входного конуса валков стремительно возрастают растягивающие напряжения в центре заготовки, что приводит к разрушению металла перед носком оправки. Кроме того, согласно способу деформация заготовки осуществляется за один проход, что ухудшает качество наружной и внутренней поверхности гильзы и сокращает марочный сортамент прокатываемых труб из-за ограничений по предельной степени деформации для малопластичных высоколегированных марок сталей и сплавов.

Наиболее близким по технической сущности к заявляемому является способ изготовления гильзы из литой заготовки (патент РФ №2391155, В21В 19/04, опубл. 10.06.2010), включающий подачу нагретой заготовки в рабочие валки, имеющие входной конус, пережим и выходной конус, развернутые на угол подачи и раскатки, захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе до пережима с различной степенью деформации и прошивку заготовки оправкой.

Недостатком данного способа является осуществление деформации заготовки за один проход, что ухудшает качество наружной и внутренней поверхности гильзы и сокращает марочный сортамент прокатываемых труб из-за ограничений по предельной степени деформации для малопластичных высоколегированных марок сталей и сплавов.

Технической проблемой, которую решает изобретение, является обеспечение проработки структуры для повышения пластических свойств и достижение необходимых значений коэффициента вытяжки при прокатке труб заданного размера.

Техническим результатом изобретения является повышение качества наружной и внутренней поверхности гильзы с обеспечением проработки структуры.

Технический результат достигается за счет того, что в способе винтовой прошивки, включающем подачу нагретой заготовки в рабочие валки, имеющие входной конус, пережим и выходной конус, развернутые на угол подачи и раскатки, захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе до пережима с различной степенью деформации за полуоборот и прошивку заготовки оправкой в гильзу, согласно изобретению, после прошивки заготовки в гильзу дополнительно осуществляют прошивку гильзы на оправке, причем захват заготовки при прошивке осуществляют со степенью деформации за полуоборот 0,4…1,5% и прошивку ведут с уменьшением наружного диаметра гильзы на 10…25% по сравнению с диаметром заготовки, а захват при прошивке гильзы выполняют со степенью деформации 0,6…3% за полуоборот и прошивку ведут с увеличением диаметра трубы по отношению к диаметру гильзы на 3…25%.

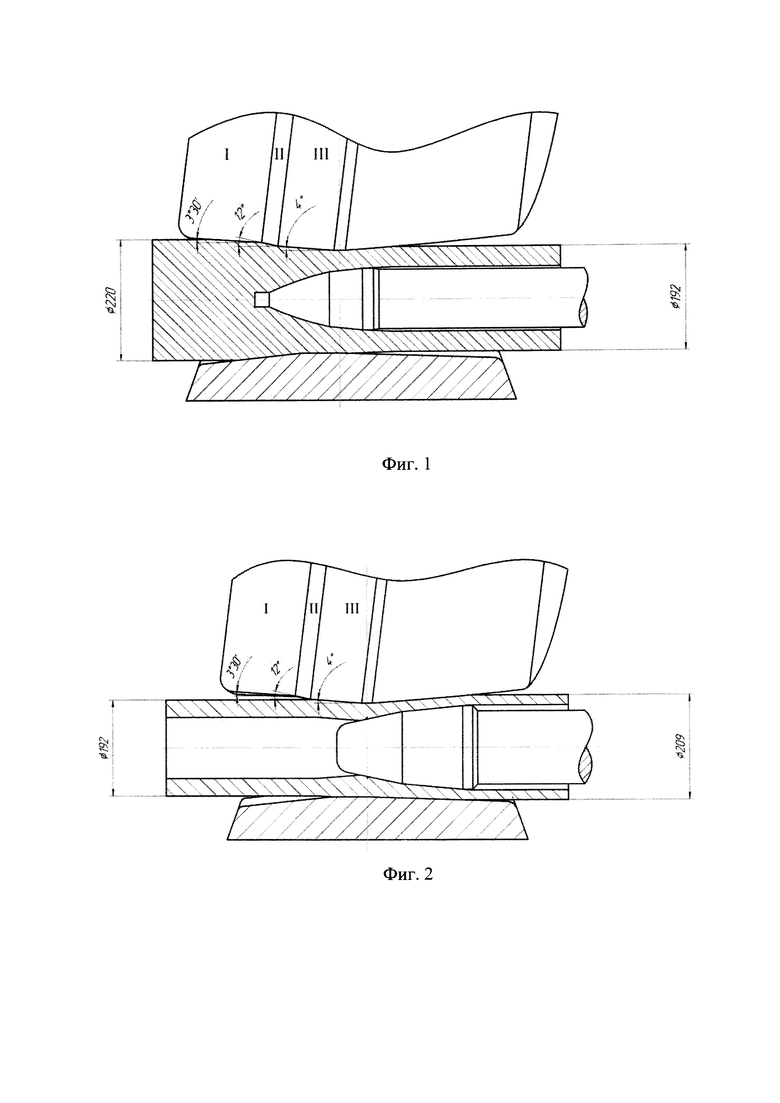

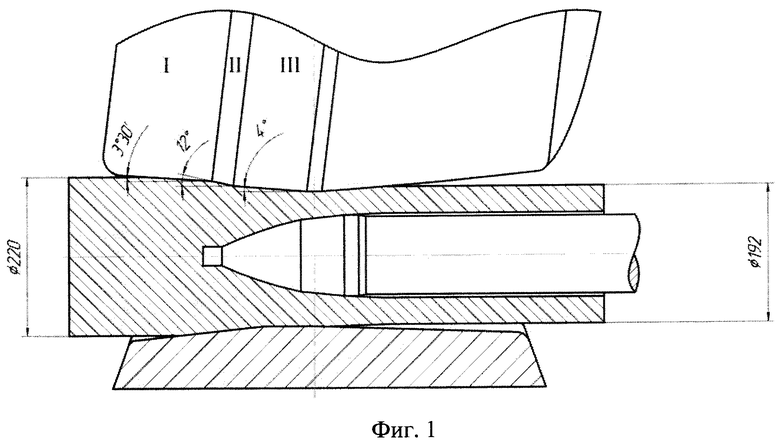

Изобретение иллюстрируется чертежами, где на фиг. 1 изображена схема очага деформации процесса прошивки заготовки повышенного диаметра в гильзу, а на фиг. 2 представлена схема очага деформации процесса прошивки гильзы.

Очаг деформации при осуществлении процесса прошивки включает прошиваемую заготовку, рабочие валки, направляющий инструмент и оправку. На валках прошивного стана изображено расположение функциональных участков: I - участок захвата заготовки, II - участок интенсивной деформации заготовки при прошивке, III - участок захвата гильз при второй прошивке.

Участок I предназначен для осуществления стабильного первичного захвата заготовки валками и создания необходимого резерва тянущих сил, достаточных для ведения последующих этапов процесса прошивки. Его выполняют с малым углом образующей конусности φ1=2-5 градусов, для предотвращения критического обжатия перед носком оправки и разрушения литого металла в осевой зоне, носик прошивной оправки расположен в конце этого участка. Значение угла конусности I участка свыше 5° приводит к ухудшению условий захвата заготовки, уменьшение угла конусности менее 2° приводит к чрезмерному увеличению длины I участка, увеличению цикличности обжатия перед носком оправки и разрушению литого металла перед носком оправки. При помощи участка II происходит интенсивная деформация заготовки и уменьшение ее диметра. Угол конусности II участка составляет φ2=8-20 градусов. При большем значении угла конусности возрастает сопротивление осевому течению металла, а при меньшем значении угла конусности II участка интенсивной деформации теряет свою функцию. Участок III с углом конусности φ3=3-5 градусов предназначен для осуществления стабильного захвата гильз валками при второй прошивке. Значение угла конусности III участка свыше 5° приводит к ухудшению условий захвата гильзы, уменьшение угла конусности менее 3° приводит к чрезмерному увеличению длины III участка и снижению обжатия заготовки при прошивке. Протяженность участков входного конуса валков выбирается исходя из необходимого обжатия заготовки по диаметру, создания необходимых тянущих сил при первой и второй прошивке и унификации калибровки валков, обеспечивающей прокатку максимального размерного сортамента труб ТПА.

Форма очага деформации обеспечивает совокупность отличительных признаков изобретения, а именно, прошивку заготовки ведут с различной интенсивностью деформации за полуоборот, от 0,4 до 1,5% во входном конусе валков с уменьшением наружного диаметра гильзы на 10…25%, а ее последующую прошивку при интенсивности деформации за полуоборот от 0,6 до 3% с увеличением диаметра черновой трубы на 3…25%. При первой прошивке с уменьшением диаметра происходит предварительная проработка структуры металла, которая при последующей прошивке распространяется на все сечение трубы. Уменьшение диаметра гильзы менее, чем на 10% при первой прошивке заготовки и увеличение диаметра черновой трубы после прошивки гильзы менее, чем на 3% не обеспечит необходимый уровень накопленной степени деформации и проработки структуры заготовки, а увеличение диаметра гильзы и изменение диаметра черновой трубы более 25% приведет к уменьшению пластичности металла и сокращению марочного сортамента прокатываемых труб из-за ограничений по предельной степени деформации для высоколегированных марок сталей и сплавов. Попытка осуществления прошивки заготовки при захвате ее валками со степенью деформации менее 0,4% за полуоборот обусловливает отсутствие первичного захвата заготовки, а увеличение степени деформации свыше 1,5% за полуоборот приводит к нарушению условий вращения и торможению заготовки. Эти же нарушения стабильного захвата происходят во время прошивки гильзы при уменьшении степени деформации ниже 0,6% за полуоборот и увеличении свыше 3%.

Способ осуществляется следующим образом. Нагретая заготовка подается в рабочие валки, имеющие входной конус, пережим и выходной конус, развернутые на угол подачи и раскатки, захватывается вращающимися валками и обжимается по диаметру во входном конусе до пережима в ходе первой прошивки заготовки в гильзу, причем захват заготовки при прошивке осуществляют со степенью деформации за полуоборот 0,4…1,5% и прошивку ведут с уменьшением наружного диаметра гильзы на 10…25% по сравнению с диаметром заготовки, после первой прошивки осуществляют дополнительную прошивку гильзы на оправке, захват при этой прошивке выполняют со степенью деформации 0,6…3% за полуоборот и прошивку ведут с увеличением диаметра трубы по отношению к диаметру гильзы на 3…25%.

Пример осуществления способа.

Для реализации способа был подготовлен комплект рабочих валков. Для стабильного первичного и вторичного захвата заготовки, угол конусности первого участка валков составлял 3,5 градуса, а его протяженность 150 мм. Участок интенсивной деформации имел длину 30 мм и угол конусности 12 градусов, длина третьего участка составляла 100 мм, угол конусности 4 градуса.

В ходе опытной прокатки получали трубы наружным диаметром 200,0 мм с толщиной стенки 18,9 мм.

Согласно предлагаемому способу для получения труб заданных размеров брали исходный пруток из малопластичной стали 20X13 диаметром 220 мм, разрезали на заготовки мерной длины 1800 мм, нагревали до температуры 1180°С и прошивали на двухвалковом стане винтовой прокатки при угле подачи 12°, обжатии в пережиме валков 19% и обжатии перед носком оправки 5% на оправке диаметром 112 мм, в гильзы диаметром 192 мм с толщиной стенки 35 мм с коэффициентом вытяжки 2,15. Такое значение коэффициента вытяжки ограничивает длину получаемых труб, а увеличение его невозможно из-за низкой пластичности материала. При этом степень деформации за полуоборот составляла 0,9%, а диаметр гильзы был меньше диаметра заготовки на 13%. Прошитую гильзу передавали вновь на входную сторону стана, а в это время производили замену прошивной оправки со стержнем на оправку диаметром 167 мм. На этом инструменте при той же настройке стана, что и для первой прошивки, выполняли дополнительную прошивку гильзы и получали черновую трубу диаметром 201,5 мм с толщиной стенки 18,8 мм, при коэффициенте вытяжки 1,61, что находится в пределах допуска. При этом диаметр черновой трубы был больше диаметра гильзы на 9%. Суммарный коэффициент вытяжки составил 3,46, что обеспечивает возможность получения на агрегате труб заданной длины. Первая и дополнительная прошивки при заданных параметрах осуществлялись со стабильным первичным и вторичным захватом. Калибрование труб выполняли в клети винтовой прокатки на диаметр 200,0 мм.

Всего по предлагаемому варианту было прокатано 90 труб. Осмотр внутренней и наружной поверхности труб показал отсутствие дефектов. Трубы по качеству соответствовали требованиям ГОСТ. Металлографические исследования показали полную проработку структуры, отсутствие несплошностей и трещин. Результаты механических испытаний показали соответствие требованиям ТУ и ГОСТ для труб данного назначения.

Таким образом, предлагаемый способ прокатки обеспечивает получение труб из малопластичных, в том числе непрерывнолитых, сталей с проработкой структуры при заданном суммарном коэффициенте вытяжки с качественной внутренней и наружной поверхностью и проработкой структуры заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ИЗ ЛИТОЙ ЗАГОТОВКИ | 2009 |

|

RU2391155C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ В ГИЛЬЗУ | 2020 |

|

RU2735436C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2004 |

|

RU2250147C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

Изобретение относится к способу винтовой прошивки. Осуществляют подачу нагретой заготовки в рабочие валки, захват заготовки вращающимися валками и прошивку заготовки оправкой в гильзу. После прошивки заготовки в гильзу дополнительно осуществляют прошивку гильзы с получением трубы. Захват заготовки при ее прошивке осуществляют со степенью деформации за полуоборот 0,4-1,5% и прошивку ведут с уменьшением наружного диаметра гильзы на 10-25% по сравнению с диаметром заготовки. Осуществляют валками захват гильзы при ее прошивке, который выполняют со степенью деформации 0,6-3% за полуоборот и ведут с увеличением диаметра трубы по отношению к диаметру гильзы на 3-25%. В результате повышается качество наружной и внутренней поверхности гильзы с обеспечением проработки структуры. 2 ил., 1 пр.

Способ винтовой прошивки, включающий подачу нагретой заготовки в рабочие валки, каждый из которых имеет входной конус, пережим и выходной конус, развернутые на угол подачи и раскатки, захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе до пережима с различной степенью деформации за полуоборот и прошивку заготовки оправкой в гильзу, отличающийся тем, что после прошивки заготовки в гильзу дополнительно осуществляют прошивку гильзы с получением трубы, причем захват заготовки при ее прошивке осуществляют со степенью деформации за полуоборот 0,4-1,5% и прошивку ведут с уменьшением наружного диаметра гильзы на 10-25% по сравнению с диаметром заготовки, при этом осуществляют валками захват гильзы при ее прошивке, который выполняют со степенью деформации 0,6-3% за полуоборот и ведут с увеличением диаметра трубы по отношению к диаметру гильзы на 3-25%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ИЗ ЛИТОЙ ЗАГОТОВКИ | 2009 |

|

RU2391155C1 |

| Способ прессвалковой прошивки | 1980 |

|

SU1005962A1 |

| Способ винтовой прошивки | 1984 |

|

SU1194521A1 |

| DE 3717698 A1, 14.01.1988. | |||

Авторы

Даты

2022-06-14—Публикация

2021-12-28—Подача