Изобретение относится к области создания высокотемпературных клеев на основе полиимидов, характеризующихся повышенной тепло- и термостойкостью (температурой эксплуатации клеевых соединений до 320°С) для соединения полимерных композиционных материалов (ПКМ) методом склеивания, применяемых при изготовлении деталей и сборочных единиц авиационной техники, в том числе для изготовления многослойных конструкций панелей газогенератора авиационных двигателей. Предлагаемый теплостойкий клей можно использовать при изготовлении многослойных конструкций на основе ПКМ, а также создания клеевых соединений металлических материалов, предназначенных для применения в авиационной, космической, машино-, авто-, судостроительной промышленности и других отраслях техники.

К термо- и теплостойким полимерным материалам относят соединения, способные длительно эксплуатироваться при температурах свыше 200°С.Примерами термо- теплостойких полимеров являются циановые эфиры, бисмалеинимиды, бензоксазины, фталонитрилы, полиимиды. Наиболее распространенным в мировой промышленности классом полимеров с температурой эксплуатации материалов на их основе вплоть до 350°С являются полиимиды. При этом известно, что полимерный полиимидный состав может применяться как в качестве связующих для ПКМ, так и в виде клеевой основы, пленок и покрытий.

Из уровня техники известны составы (US 6133401 А, опубл 17.10.2000), представляющие собой сополиимиды, полученные взаимодействием смеси 1,3-бис(3-аминофенокси)бензола с другими диаминами с диангидридом тетракарбоновой кислоты и мономером с реакционноспособными группами в среде высококипящего амидного растворителя. В качестве мономеров с реакционноспособными группами используется 4-фенилэтинилфталевый ангидрид, 3-аминофенокси-4'-фенилэтинилбензофенон, малеиновый ангидрид и эндиковый ангидрид (ангидрид 5-норборнен-эндо-2,3-дикарбоновой кислоты). Полученные порошкообразные сополиимиды растворяют в N-метилпирролидоне и получают 20-40% растворы, которые могут быть использованы в качестве клеев. Клеевые пленки получают путем нанесения раствора сополиимида на стеклоткань с последующей сушкой при различных температурах. Этот процесс повторяется до формирования клеевого слоя определенной толщины. Склеивание образцов проводят при температурах до 371°С и давлении до 1,38 МПа. К основным недостаткам данных составов можно отнести невысокую температуру эксплуатации клеевых соединений (до 204°С), а также низкая концентрация раствора сополиимида в следствие которой сложно реализовать оптимальный нанос полимерной основы на наполнитель, применение высококипящих органических растворителей при изготовлении клеевых пленок, что приводит к необходимости наличия стадии сушки, что усложняет технологический процесс получения пленочного клея и накладывает необходимость применения дополнительных узлов оборудования - с целью улавливания и регенерации растворителей.

Известен состав на основе раствора термопластичного сополиимида линейного строения (US 5741883 А, опубл. 21.04.1998). Данный состав представляет собой полиимид, полученный взаимодействием смеси диангидрида 3,4,3',4', - бифенилтетракарбоновой кислоты и 4,4', -оксидифталевого ангидрида с 3,4'-оксидианилина в среде высококипящего амидного растворителя. Склеивание металлических образцов предлагается проводить двумя способами: в первом случае в качестве клея применяют пленку полиимида с варьированным остаточным содержанием летучих веществ; во втором случае раствор полиимида наносится непосредственно на склеиваемые поверхности. В обоих случаях склеивание проводят при температурах 300-350°С и давлении до 0,35 МПа. К основным недостаткам данного состава можно отнести невысокую температуру стеклования линейного сополиимида (до 260°С), что снижает максимальную температуру эксплуатации клеевых соединений; применение высококипящих органических растворителей при изготовлении клеевых пленок или клеевых соединений, что приводит к необходимости наличия стадии сушки что усложняет технологический процесс получения пленочного клея и накладывает необходимость применения дополнительных узлов оборудования - с целью улавливания и регенерации растворителей

Известны составы на основе полиамидокислот линейного строения (US 4937317 А, опубл. 26.06.1990), полученные путем взаимодействия 4,4-изофталоилдифталевого ангидрида с мета-фенилендиамином в среде высококипящих растворителей. Полученным 20% раствором предлагается пропитывать стеклоткань для получения армированного клея. Склеивание проводят при давлении 2,07 МПа и температуре 343°С. К основным недостаткам данного состава можно отнести низкую концентрацию раствора полиамидокислоты, невысокую рабочую температуру клеевых соединений (232°С), сложный многоступенчатый процесс изготовления армированного клея.

Наиболее близким аналогом, взятым за прототип, является клеевая композиция форполимера полиимида, получаемый взаимодействием диангидрида 3,4,3',4', - бензофенонтетракарбоновой кислоты, 3,4'-оксидианилина, ангидрида 5-норборнен-эндо-2,3-дикарбоновой кислоты (US 6777525 В2, опубл. 17.08.2004). Данные компоненты в среде высококипящего растворителя образуют прекурсор - полиамидокислоту, которая при нагревании свыше 300°С образует полиимид. Для получения пленочного клея предлагается пропитка стеклоткани раствором полиамидокислоты с последующей сушкой при 150°С в течение 1 часа. Титановые образцы склеивали данным клеем при температуре 325°С и давлении 0,69 МПа. Основными недостатками этого клеевого состава является низкая концентрация раствора прекурсора (5-35%) в следствие которой сложно реализовать оптимальный нанос полимерной основы на наполнитель, наличие стадии сушки от высококипящего растворителя, а также использование стеклоткани в качестве армирующего наполнителя, значительно увеличивающей поверхностную плотность пленочного клея.

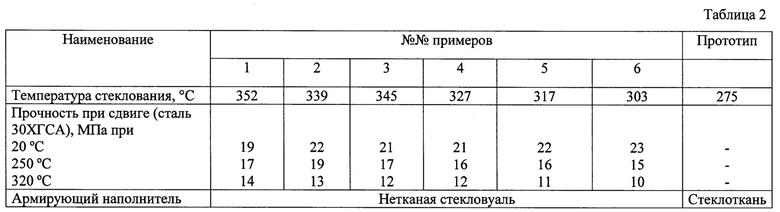

Технической задачей и техническим результатом заявленного изобретения является создание технологичного теплостойкого пленочного клея, имеющего высокую температуру стеклования 303-352°С, высокие прочностные характеристики отвержденного клеевого соединения: прочность при сдвиге при 20°С составляет 19-23 МПа, при одновременном сохранении высокого уровня прочности при сдвиге при 250°С - 15-19 МПа и при 320°С - 10-14 МПа, при этом поверхностная плотность пленочного клея 250-350 г/м2.

Для достижения поставленного технического результата предложен теплостойкий пленочный клей, содержащий армирующий наполнитель, с нанесенной на него полимерной основой, представляющей собой имидообразующую смесь, включающую по меньшей мере один диалкоксиэфир тетракарбоновой кислоты, моноалкоксиэфир 5-норборнен-эндо-2,3-дикарбоновой кислоты, по меньшей мере один ароматический диамин, по меньшей мере один алифатический спирт в качестве растворителя, со следующим мольным соотношением компонентов имидообразующий смеси:

где n равно 1-4,

причем концентрация имидообразующей смеси составляет 96-98%, а в качестве армирующего наполнителя используется нетканая стекловуаль с поверхностной плотностью 20-35 г/м2, при этом полимерную основу наносят на армирующий наполнитель расплавным методом.

Предпочтительно, в качестве диангидридов тетракарбоновых кислот, применяемых для получения диалкоксиэфиров тетракарбоновых кислот, используют диангидрид 3,4,3',4'-бензофенонтетракарбоновой кислоты, 4,4'-оксидифталевый ангидрид, 4,4'-(4,4'-изопропиледендифенокси)бис(фталевый ангидрид) или их смесь.

Предпочтительно, в качестве ароматических диаминов используют 3,4'-оксидианилин, 2,2-бис [4-(4-аминофенокси)фенил] пропан или их смесь. Диалкоксиэфир тетракарбоновой кислоты получают взаимодействием диангидрида тетракарбоновой кислоты с первичным алифатическим спиртом или смесью первичных алифатических спиртов. В качестве диангидридов тетракарбоновых кислот, применяемых для получения диалкоксиэфиров тетракарбоновых кислот, могут быть использованы диангидрид 3,4,3',4'-бензофенонтетракарбоновой кислоты, 4,4'-оксидифталевый ангидрид, 4,4'-(4,4'-изопропиледендифенокси)бис(фталевый ангидрид) или их смесь.

В изобретении используется эндиковый ангидрид, применяемый для получения моноалкокси эфира 5-норборнен-эндо-2,3-дикарбоновой кислоты.

В качестве первичного алифатического спирта или их смеси для получения диалкокси эфиров тетракарбоновых кислот и моноалкокси эфира 5-норборнен-эндо-2,3-дикарбоновой кислоты и в качестве растворителя могут быть использованы спирт этиловый синтетический абсолютированный очищенный (ТУ 9182-116-11726438) или н-бутиловый спирт (ГОСТ 6006).

В качестве ароматических диаминов могут быть использованы 3,4'-оксидианилин, 2,2-бис [4-(4-аминофенокси)фенил]пропан или их смесь.

В качестве армирующего наполнителя используется нетканая стекловуаль, предпочтительно, с поверхностной плотность 20-35 г/м2.

Использование мономеров, содержащих в своем составе карбонильные, эфирные или изопропиледеновые группы (диангидрид 3,4,3',4'-бензофенонтетракарбоновой кислоты, 4,4'-оксидифталевый ангидрид, 4,4'-(4,4'-изопропиледендифенокси)бис(фталевый ангидрид), 3,4'-оксидианилин, 2,2-бис [4-(4-аминофенокси)фенил]пропан) позволяет обеспечить гибкость полимерной цепи отвержденного клея, что позволяет получить высокие значение прочности клеевых соединений.

Экспериментально определено, что для достижения высоких значений температур стеклования, мольное соотношение компонентов имидообразующий смеси должно быть выбрано таким образом, чтобы молекулярная масса неотвержденной полимерной основы соответствовала 1500-3000 г/моль. При данных значениях молекулярной массы обеспечивается высокая степень сшивки отвержденной полимерной матрицы, что обуславливает высокие значения температур стеклования. Для получения имидообразующей смеси с молекулярной массой 1500-3000 г/моль расчетным путем вычислено значение числа олигомеризации n, которое в зависимости от используемых мономеров лежит в диапазоне от 1 до 4.

С целью реализации технологичного расплавного метода пропитки наполнителя, для полимерной основы - имидообразующей смеси была экспериментально определена оптимальная концентрация 96-98%. Благодаря реализации расплавного метода пропитки стало возможным применение в качестве армирующего наполнителя нетканой стекловуали. Низкая поверхностная плотность нетканой стекловуали позволяет достичь высокого содержания полимерной основы в пленочном клее при поверхностной плотности пленки 250-350 г/м2.

Для получения пленочного клея на пропиточной установке из предварительно разогретой в термошкафу полимерной массы на валах устройства нанесения клея получают нанесенную на подложку клеевую пленку, которую затем протяжкой через обогреваемые каландры, плиты и ламинатор наносят на нетканую стекловуаль.

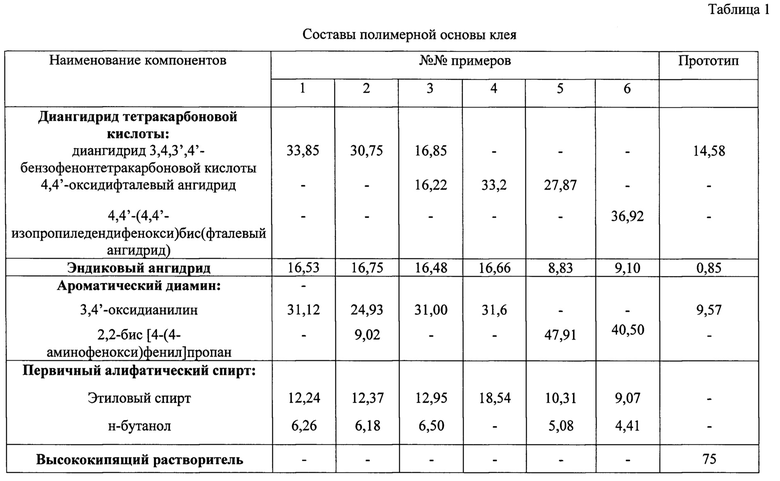

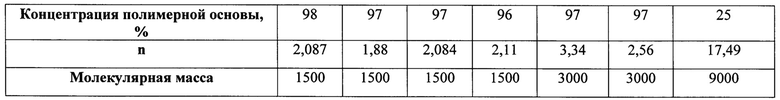

Примеры осуществления изобретения. В таблице 1 приведены составы полимерной основы клея.

Пример 1. Получение полимерной основы клея - имидообразующей смеси

В реактор, снабженный механической мешалкой, обогревом и обратным холодильником, загружали 33,5% масс., диангидрида 3,4,3',4'-бензофенонтетракарбоновой кислоты, 12,89% масс., этилового спирта, 6,45% масс., н-бутанола. Включали мешалку и осуществляли нагрев реакционной массы. После гомогенизации реакционной массы в реактор загружали 16,36% масс., эндикового ангидрида. Включали мешалку и осуществляли нагрев реакционной массы. После гомогенизации реакционной массы в реактор загружали 30,8% масс. 3,4'-оксидианилина. После этого реакционную массу перемешивали при температуре до полного растворения диамина, затем расплав имидообразующей смеси сливали. Концентрация имидообразующей смеси 98%, Расчетная молекулярная масса 1500 г/моль (n=2,087).

Пример 2 Получение полимерной основы клея - имидообразующей смеси

В реактор, снабженный механической мешалкой, обогревом и обратным холодильником, загружали 30,75% масс., диангидрида 3,4,3',4'-бензофенонтетракарбоновой кислоты, 12,37% масс., этилового спирта, 6,18% масс., н-бутанола. Включали мешалку и осуществляли нагрев реакционной массы. После гомогенизации реакционной массы в реактор загружали 16,75% масс., эндикового ангидрида. Включали мешалку и осуществляли нагрев реакционной массы. После гомогенизации реакционной массы в реактор загружали 24,93% масс. 3,4'-оксидианилина 9,02% масс. 2,2-бис [4-(4-аминофенокси)фенил]пропана. После этого реакционную массу перемешивали при температуре до полного растворения диаминов, затем расплав имидообразующей смеси сливали. Концентрация имидообразующей смеси 97%, Расчетная молекулярная масса 1500 г/моль (n=1,88).

Пример 3 Получение полимерной основы клея - имидообразующей смеси

В реактор, снабженный механической мешалкой, обогревом и обратным холодильником, загружали 16,85% масс., диангидрида 3,4,3',4'-бензофенонтетракарбоновой кислоты, 16,22% масс.4,4'-оксидифталевого ангидрида 12,95% масс., этилового спирта, 6,5% масс., н-бутанола. Включали мешалку и осуществляли нагрев реакционной массы. После гомогенизации реакционной массы в реактор загружали 16,48% масс., эндикового ангидрида. Включали мешалку и осуществляли нагрев реакционной массы. После гомогенизации реакционной массы в реактор загружали 31,0% масс. 3,4'-оксидианилина. После этого реакционную массу перемешивали при температуре до полного растворения диамина, затем расплав имидообразующей смеси сливали. Концентрация имидообразующей смеси 97%, Расчетная молекулярная масса 1500 г/моль (n=2,084).

Пример 4 Получение полимерной основы клея - имидообразующей смеси

В реактор, снабженный механической мешалкой, обогревом и обратным холодильником, загружали 33,2% масс.4,4'-оксидифталевого ангидрида, 18,54% масс., этилового спирта. Включали мешалку и осуществляли нагрев реакционной массы. После гомогенизации реакционной массы в реактор загружали 16,66% масс., эндикового ангидрида. Включали мешалку и осуществляли нагрев реакционной массы. После гомогенизации реакционной массы в реактор загружали 31,6% масс. 3,4'-оксидианилина. После этого реакционную массу перемешивали при температуре до полного растворения диамина, затем расплав имидообразующей смеси сливали. Концентрация имидообразующей смеси 96%, Расчетная молекулярная масса 1500 г/моль (n=2,11).

Пример 5 выполняли аналогично Примеру 1, но смесь имеет молекулярную массу 3000, (n=3,34), а концентрация составляет 97%.

Пример 6 выполняли аналогично Примеру 1, но смесь имеет молекулярную массу 3000, (n=2,56), а концентрация составляет 97%.

Пример 7. Получение пленочного клея - армирование полимерной основы нетканой стекловуалью

Полимерную основу из примеров 1-6 наносили на нетканую стекловуаль на расплавной пропиточной установке путем совмещения наполнителя с предварительно раскатанной клеевой пленкой.

Пленочный клей по примерам отверждали при температурах до 320°С и давлении до 1 МПа. Далее определяли температуру стеклования отвержденного полимерного связующего методом термомеханического анализа по ГОСТ Р 56723-215 (ISO 11359-3:2002) на термоаналитической установке Netzsch DMA 242 С.

Определение предела прочности при сдвиге клеевого соединения проводили по ГОСТ 14759 на 6 образцах на каждую температуру, полученных при склеивании внахлест пластинок, изготовленных из стали марки 30ХГСА по ГОСТ 11268.

Сравнительные данные из таблицы 2 показывают, что предлагаемый теплостойкий полиимидный пленочный клей обеспечивает высокую температуру стеклования 303-352°С, высокие прочностные характеристики отвержденного клеевого соединения: прочность при сдвиге при 20°С составляет 19-23 МПа, при одновременном сохранении высокого уровня прочности при сдвиге при 250°С - 15-19 МПа и при 320°С - 10-14 МПа

Таким образом, благодаря предлагаемой высококонцентрированной полимерной основы клея достигается возможность пропитки наполнителя высокотехнологичным расплавным методом. Благодаря использованию расплавного способа получения клеевой пленки становится возможным использование в качестве армирующего наполнителя нетканой стекловуали с поверхностной плотностью 20-35 г/м2. За счет пониженной поверхностной плотности используемой стекловуали достигается повышенное массовое содержание полимерной основы в пленочном клее. Таким образом, благодаря предлагаемому составу теплостойкого пленочного клея обеспечивается высокая температура стеклования 300-350°С отвержденного клея, высокие прочностные характеристики клеевого соединения: прочность при сдвиге при 20°С составляет 19-23 МПа, при одновременном сохранении высокого уровня прочности при сдвиге при 250°С - 15-19 МПа и при 320°С - 10-14 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения расплавных полиимидных связующих полимеризационного типа | 2017 |

|

RU2666734C1 |

| ПОЛИИМИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ТЕРМОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2671719C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТ С КОНЦЕВЫМИ РЕАКЦИОННОСПОСОБНЫМИ ГРУППАМИ И С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИМЕРИЗАЦИИ | 2015 |

|

RU2569687C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ ПРЕСС-ПОРОШКОВ С ВЫСОКОЙ СТЕПЕНЬЮ ИМИДИЗАЦИИ | 2008 |

|

RU2397973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО КОМПОЗИТНОГО МАТЕРИАЛА, АРМИРОВАННОГО НАНОСТРУКТУРИРОВАННЫМ КАРБИДОМ БОРА (ВАРИАНТЫ) | 2016 |

|

RU2656045C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО КОМПОЗИТНОГО ПЛЕНОЧНОГО ПОКРЫТИЯ, АРМИРОВАННОГО НАНОСТРУКТУРИРОВАННЫМ КАРБИДОМ КРЕМНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2620122C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИИМИДОВ | 2022 |

|

RU2793036C1 |

| Способ получения полиимидного композиционного материала, наполненного наноструктурированным карбидом кремния с модифицированной поверхностью | 2017 |

|

RU2673292C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО КОМПОЗИТНОГО ВОЛОКНА НА УГЛЕРОДНОЙ ОСНОВЕ, АРМИРОВАННОГО НАНОСТРУКТУРИРОВАННЫМ КАРБИДОМ КРЕМНИЯ | 2016 |

|

RU2644906C2 |

| ПОЛИИМИДНЫЕ ОЛИГОМЕРЫ ДВУХСТАДИЙНОГО ОТВЕРЖДЕНИЯ | 2006 |

|

RU2394048C9 |

Настоящее изобретение относится к теплостойкому пленочному клею. Теплостойкий пленочный клей содержит армирующий наполнитель с нанесенной на него полимерной основой. Полимерная основа представляет собой имидообразующую смесь, включающую по меньшей мере один диалкоксиэфир тетракарбоновой кислоты, моноалкоксиэфир 5-норборнен-эндо-2,3-дикарбоновой кислоты, по меньшей мере один ароматический диамин, по меньшей мере один алифатический спирт в качестве растворителя, со следующим мольным соотношением компонентов имидообразующей смеси: диалкоксиэфир тетракарбоновой кислоты – n, моноалкокси эфир 5-норборнен-эндо-2,3-дикарбоновой кислоты - 2, ароматический диамин - n+1, где n равно 1-4. Концентрация имидообразующей смеси составляет 96-98 мас.%. Армирующий наполнитель представляет собой нетканую стекловуаль с поверхностной плотностью 20-35 г/м2. Полимерную основу наносят на армирующий наполнитель расплавным методом. Технический результат - создание технологичного теплостойкого пленочного клея, имеющего высокую температуру стеклования 303-352°С, высокие прочностные характеристики отвержденного клеевого соединения: прочность при сдвиге при 20°С составляет 19-23 МПа, при одновременном сохранении высокого уровня прочности при сдвиге при 250°С - 15-19 МПа и при 320°С - 10-14 МПа, при этом поверхностная плотность пленочного клея 250-350 г/м2. 2 з.п. ф-лы, 2 табл., 7 пр.

1. Теплостойкий пленочный клей, содержащий армирующий наполнитель с нанесенной на него полимерной основой, представляющей собой имидообразующую смесь, включающую по меньшей мере один диалкоксиэфир тетракарбоновой кислоты, моноалкоксиэфир 5-норборнен-эндо-2,3-дикарбоновой кислоты, по меньшей мере один ароматический диамин, по меньшей мере один алифатический спирт в качестве растворителя, со следующим мольным соотношением компонентов имидообразующей смеси:

где n равно 1-4,

отличающийся тем, что концентрация имидообразующей смеси составляет 96-98 мас.%, а в качестве армирующего наполнителя используется нетканая стекловуаль с поверхностной плотностью 20-35 г/м2, при этом полимерную основу наносят на армирующий наполнитель расплавным методом.

2. Теплостойкий пленочный клей по п. 1, отличающийся тем, что в качестве диангидридов тетракарбоновых кислот, применяемых для получения диалкоксиэфиров тетракарбоновых кислот, используют диангидрид 3,4,3',4'-бензофенонтетракарбоновой кислоты, 4,4'-оксидифталевый ангидрид, 4,4'-(4,4'-изопропиледендифенокси)бис(фталевый ангидрид) или их смесь.

3. Теплостойкий пленочный клей по п. 1, отличающийся тем, что в качестве ароматических диаминов используют 3,4'-оксидианилин, 2,2-бис[4-(4-аминофенокси)фенил]пропан или их смесь.

| US 20030073803 A1, 17.04.2003 | |||

| Устройство для измерения температуры воздуха | 1974 |

|

SU519602A1 |

| TW 200817449 A, 16.04.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИИМИДА | 1994 |

|

RU2094441C1 |

Авторы

Даты

2021-11-22—Публикация

2021-04-01—Подача