Изобретение относится к технологиям восстановления деталей покрытиями, в частности, к технологии восстановления шеек коленчатых валов двигателей внутреннего сгорания [B23P6/00, C23C4/126]

Из уровня техники известен СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ [RU 2652609 C1, опубликовано 27.04.2018 г.], включающий демонтаж, мойку, дефектоскопию и шлифование изношенной поверхности вала, подготовку поверхности шеек путем зачистки от коррозии и дробеструйной обработки, и газопламенное напыление покрытия, отличающийся тем, что одновременно с газопламенным напылением покрытия осуществляют его уплотнение диском из твердосплавного материала путем его вращения по винтовой линии в направлении, совпадающем с направлением вращения коленчатого вала, при этом после шлифования проводят финишную антифрикционную безобразивную обработку диском из медесодержащего материала путем его вращения в направлении, противоположном направлению вращения коленчатого вала, причем газопламенное напыление покрытия с одно-временным уплотнением и финишную антифрикционную безобразивную обработку осуществляют посредством дисков, установленных в резце-держателе токарно-винторезного станка.

Недостатком данного способа является недостаточное сцепление напыляемого материала с поверхностью восстанавливаемой шейки.

Также из уровня техники известен СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ [RU 2385211 C2, опубликовано 27.03.2010 г.], включающий де-монтаж, мойку, дефектоскопию и шлифование изношенной поверхности, сортировку валов для выявления пригодных к восстановлению, контроль поверхности отсортированных валов, подготовку её к напылению путём дробеструйной обработки, нанесение покрытия которое состоит из последовательно наложенных друг на друга слоёв композиционных мате-риалов - подслоя толщиной 0,10-0,15 мм диаметра шейки, теплоотводящего демпфирующего слоя толщиной 0,2-0,3 мм и рабочего слоя. Нанесение покрытий осуществляют посредством газопламенного напыления с применением разогрева композиционного шнурового материала проволочного типа, состоящего из наполнителя и органической связующей, сублимирующей в процессе нагрева при температуре 400оС на восстанавливаемую поверхность, в газовой струе пламени до температуры, близкой к температуре плавления напыляемого материала, и его переноса транспортирующим потоком сжатого воздуха или инертного газа на подготовленную поверхность подложечного слоя, при этом для нанесения подслоя используют наполнитель из термореагирующего материала, для теплоотводящего демпфирующего слоя-наполнителя из материала на основе меди, для рабочего слоя - наполнитель из износостойкого материала с применением средств контроля геометрических параметров шейки и температуры поверхности напыляемого покрытия, а механическую обработку напыляемого покрытия осуществляют посредством шлифования после естественного остывания и выдержки коленчатого вала.

Недостатком данного способа является его ограниченное применение, поскольку данный способ не обеспечивает требуемую прочность сцепления напыляемых покрытий на шейки коленчатых валов высокофорсированных дизельных ДВС.

Наиболее близким по технической сущности является СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ [RU 2013130538 A, опубликовано 10.01.2015 г.], включающий выполнение подготовительных операций для шеек коленчатого вала: мойку, очистку, обжиг, контроль геометрических параметров и дефектоскопию, отличающийся тем, что восстанавливаемые шейки напыляют металлопокрытием, которое состоит из последовательно наложенных друг на друга двух слоев композиционных материалов: первого слоя порошком ВК-25 толщиной 0,020-0,035 мм и рабочего износостойкого слоя самофлюсующим порошковым материалом, нанесение слоев осуществляют детонационным напылением, затем пригалтельные участки и фаски отверстий маслоканалов закрепляют электроконтактным оплавлением до образования диффузионных связей с основой детали.

Основной технической проблемой указанного способа является возможная низкая прочность сцепления напыляемых покрытий из-за невозможности контроля образования диффузных связей в процессе электроконтактного оплавления.

Задачей изобретения является устранение недостатков аналогов

Техническим результатом заявленного технического решения является повышение прочности сцепления наносимых покрытий при восстановлении шеек коленчатых валов двигателей внутреннего сгорания.

Указанный технический результат достигается за счет того, что Способ восстановления шеек коленчатых валов, характеризующийся тем, что на восстанавливаемую поверхность шеек коленчатых валов производят детонационное напыление двух слоев композиционных материалов, при этом первый слой наносят порошковым материалом вольфрамо-кобальтового сплава ВК-25 толщиной 0,02-0,035 мм, исключая галтели шатунных шеек, а второй слой наносят по всей длине шатунной шейки износостойким порошковым сплавом ПР-Н70Х17С4Р4, после чего участки галтелей и фаски отверстий масляных каналов подвергают электроконтактному оплавлению, отличающийся тем, что электроконтактное оплавление галтелей и фасок отверстий масляных каналов производят при следующих параметрах: сила тока Iсв = 4…8 кА; напряжение U = 3-5 В; сила давления на роликовый инструмент P = 1000-1700Н; частота вращения коленчатого вала nd =1,5…3,5 об/мин; продолжительность сварочного импульса tсв= 0,05-0,10 с; продолжительность паузы tп= 0,06-0,08 c, после чего шатунные шейки подвергают низкотемпературному отпуску, после которого коленчатый вал при температуре отпуска подвергают правке с последующим охлаждением в выправленном фиксированном состоянии до нормальной температуры.

В частности, перед напылением композиционных материалов отверстия масляных каналов закрывают пробками.

В частности, пробки изготовлены из материала способного к выгоранию при температуре 150°С.

В частности, низкотемпературный отпуск шеек производят в электрической печи при температуре 250-300°С в течение 2-х часов.

Краткое описание чертежей

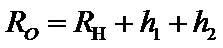

На фиг. 1 представлен эскиз продольного сечения шатунной шейки ДВС после напыления первого слоя покрытия.

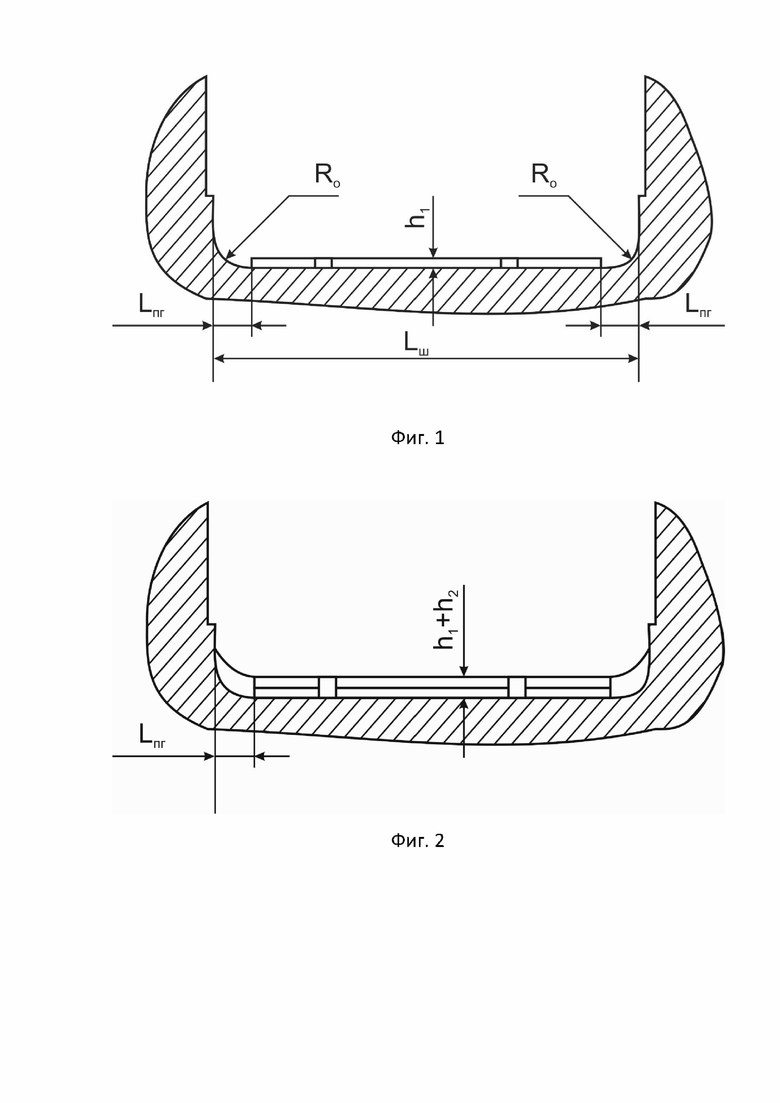

На фиг. 2 представлен эскиз шатунной шейки ДВС после напыления второго (рабочего) износостойкого слоя покрытия.

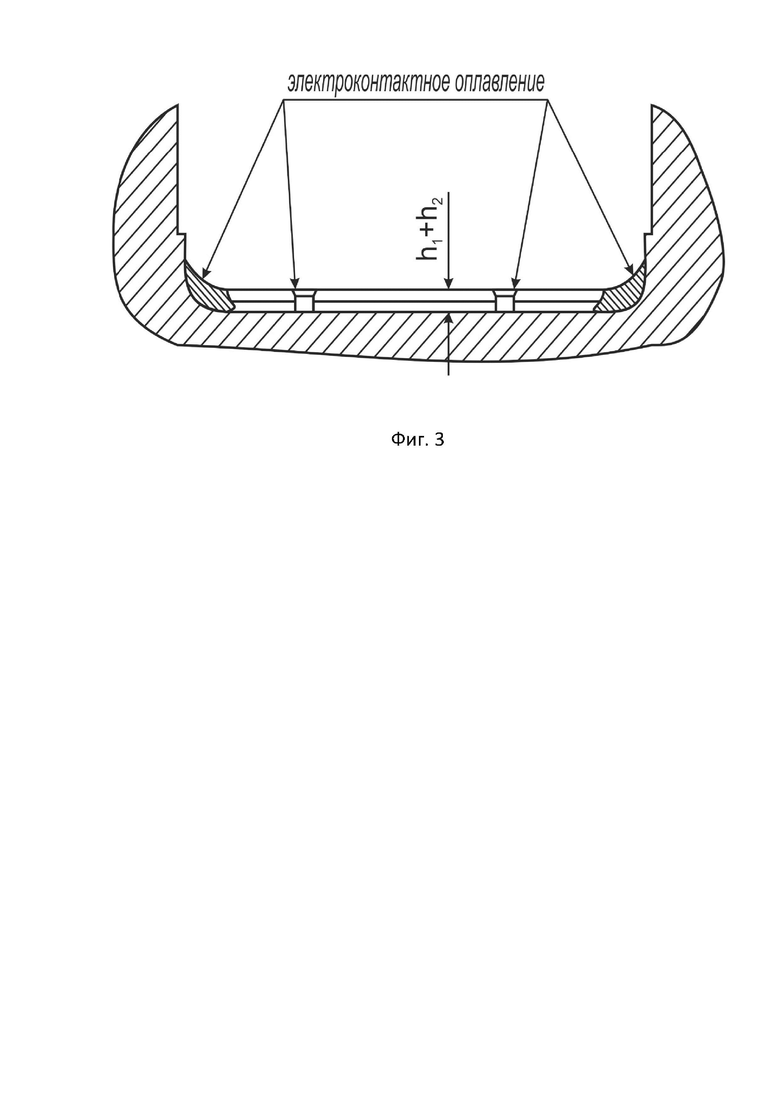

На фиг. 3 представлен эскиз закрепления (рабочего) износостойкого слоя покрытия электроконтактным оплавлением пригалтельных участков и фасок отверстий маслоканалов шатунных шеек коленчатого вала.

На фигурах обозначено: Rн – номинальный радиус галтели; Rо – радиус галтели перед напылением; Lш – длина шатунной шейки; Lпг – длина пригалтельного участка; h1 – толщина первого слоя; h2 – толщина второго (рабочего) износостойкого слоя;

Осуществление изобретения.

Предложенный способ восстановления шеек коленчатых валов осуществляют следующим образом. Первоначально выполняют подготовительные операции, включающие мойку, очистку, контроль геометрических параметров и дефектоскопию шеек коленчатого вала. Далее для устранения поверхностных дефектов и придания шатунной шейке правильной цилиндрической формы производят её предварительное шлифование с образованием радиуса галтелей R0, равным следующему соотношению:

где Rо – радиус галтели перед напылением; Rн – номинальный радиус галтели; h1 – толщина первого слоя; h2 – толщина второго (рабочего) слоя.

После этого для придания отшлифованным поверхностям необходимой шероховатости и исходной энергетической активации производят их струйно-абразивную обработку и обезжиривание. Струйно-абразивную обработку производят стальной колотой дробью (ДСК) с размером частиц 1,6-2,0 мм под давлением сжатого воздуха равным 0,5-0,6 МПа с расстояния от сопла струйно-абразивного аппарата до поверхности 140-150 мм. При этом сжатый воздух должен быть иметь класс чистоты не ниже 5-го по ГОСТ 17433-80, а дробь не должна иметь следов масел, грязи, ржавчины, влаги и т.п. Шероховатость поверхности шейки после струйно-абразивной обработки должна составлять не менее 50 мкм.

Далее не позднее одного часа после струйно-абразивной обработки на подготовленную поверхность шейки коленчатого вала детонационно-газовым способом напыляют первый слой из порошкового вольфрамо-кобальтового сплава ВК-25 толщиной 0,02-0,03 мм оставляя пригалтельные участки свободными от напыления. При этом перед напылением закрывают отверстия масляных каналов пробками, изготавливаемыми из материала способного к выгоранию при температуре 150°С.

После нанесения первого слоя на всю длину шатунной шейки напыляют второй (рабочий) слой износостойким порошковым сплавом ПР-Н70Х17С4Р4.

Далее пригалтельные участки и фаски отверстий масляных каналов шатунных шеек закрепляют электроконтактным оплавлением покрытия на режимах, обеспечивающих диффузионное соединение с металлом основы детали: сила тока Iсв = 4…8 кА, напряжение U = 3-5 В; сила давления на роликовый инструмент P = 1000-1700Н; частота вращения коленчатого вала nd =1,5…3,5 об/мин; продолжительность сварочного импульса tсв= 0,05-0,10 с; продолжительность паузы tп= 0,06-0,08 c. Верхние и нижние пределы энергетических параметров режима электроконтактного оплавления определяются исходя из толщины слоя напыляемого покрытия, соответственно равному от 1,0 до 3,0 мм, а допуски для остальных параметров режима определяются уровнем надёжности технологического процесса. При этом покрытие пригалтельных участков закрепляют обкаткой роликом, а закрепление покрытия на фасках отверстий масляных каналов производят специальным инструментом стержневого типа по форме фаски отверстия масляного канала.

После электроконтактного закрепления пригалтельных участков и фасок отверстий масляных каналов шатунных шеек коленчатый вал выдерживают в электропечи при температуре 250-300°С в течение от 2-х часов. После выдержки коленчатого вала в электрической печи, производят правку в горячем состоянии с фиксацией выправленного состояния до полного остывания (нормальной температуры).

После естественного остывания коленчатого вала до нормальной температуры в фиксированном состоянии, шейки коленчатого вала обрабатывают шлифованием абразивными кругами. Рекомендуется обработка кругами марки ПП 1060х80х305 24А40НС1-С2 К535 с охлаждением в процессе обработки водным раствором с 5% эмульсола при расходе жидкости 2,5-3,5 л/мин.

Указанный технический результат повышение прочности сцепления наносимых покрытий при восстановлении шеек коленчатых валов двигателей внутреннего сгорания достигается за счет электроконтактного оплавления напыляемых покрытий на пригалтельных участках шеек коленчатых валов до образования диффузных связей напыляемого материала и металла шеек.

Прочность сцепления покрытия на пригалтельных участках и фасках отверстий маслоканалов шатунных шеек после электроконтактного оплавления покрытия составляет 370-440 МПа, т.е. увеличивается в 7-9 раз по сравнению с прочностью сцепления покрытия без оплавления покрытия. В результате технологических воздействий, выполняемых по предложенному способу, прочность сцепления покрытия, в целом для всей восстановленной шейки, возрастают не менее чем в 2 раза. Это объясняется исключением влияния краевого эффекта отслоения покрытия, в связи с закреплением его электроконтактным оплавлением пригалтельных участков и фасок отверстий маслоканалов шатунных шеек. В результате указанных технологических воздействий предложенного способа происходит повышение надёжности по параметру прочность сцепления покрытия, восстановленных шеек коленчатых валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

| Способ восстановления шеек коленчатых валов путем приклеивания полукольцевых накладок | 2021 |

|

RU2766395C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1998 |

|

RU2135630C1 |

| Способ восстановления шеек стальных коленчатых валов | 2017 |

|

RU2652609C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ восстановления цилиндрических поверхностей деталей путем приклеивания полукольцевых накладок | 2022 |

|

RU2791718C1 |

| УСТАНОВКА ВЗРЫВОЦИКЛИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ С ПОМОЩЬЮ ОРУЖЕЙНОГО ПОРОХА | 2021 |

|

RU2772051C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЙ С ПОМОЩЬЮ ОРУЖЕЙНОГО ПОРОХА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2755783C1 |

Изобретение относится к технологии восстановления шатунных шеек коленчатых валов двигателей внутреннего сгорания. Производят детонационное напыление композиционных материалов, при этом первый слой наносят порошковым материалом вольфрамо-кобальтового сплава ВК-25 толщиной 0,02-0,035 мм, исключая пригалтельные участки шатунных шеек, а второй слой наносят по всей длине шатунной шейки износостойким порошковым сплавом ПР-Н70Х17С4Р4, после чего шатунные шейки и фаски подвергают электроконтактному оплавлению, которое производят при следующих параметрах: сила тока Iсв = 4…8 кА, напряжение U = 3-5 В, сила давления на роликовый инструмент P = 1000-1700Н, частота вращения коленчатого вала nd =1,5…3,5 об/мин, продолжительность сварочного импульса tсв= 0,05-0,10 с, продолжительность паузы tп= 0,06-0,08 c. После чего осуществляют низкотемпературный отпуск, после которого коленчатый вал при температуре отпуска подвергают правке с последующим охлаждением в выправленном фиксированном состоянии до нормальной температуры. Изобретение позволяет повысить прочность сцепления наносимых покрытий. 3 з.п. ф-лы, 3 ил.

1. Способ восстановления шатунной шейки коленчатого вала двигателя внутреннего сгорания, включающий мойку, очистку, контроль геометрических параметров, дефектоскопию, шлифование, струйно-абразивную обработку и обезжиривание шатунной шейки коленчатого вала, детонационное напыление композиционных материалов на подготовленную поверхность шатунной шейки, при этом сначала напыляют слой порошкового вольфрамо-кобальтового сплава ВК-25 толщиной 0,02-0,035 мм, оставляя пригалтельные участки шатунной шейки свободными от напыления, а после напыляют рабочий слой износостойкого порошкового сплава ПР-Н70Х17С4Р4 по всей длине шатунной шейки, включая пригалтельные участки, после чего пригалтельные участки шатунной шейки и фаски отверстий масляных каналов подвергают электроконтактному оплавлению, отличающийся тем, что электроконтактное оплавление пригалтельных участков шатунной шейки и фасок отверстий масляных каналов производят при следующих параметрах: сила тока Iсв = 4…8 кА, напряжение U = 3-5 В, сила давления на роликовый инструмент P = 1000-1700Н, частота вращения коленчатого вала nd =1,5…3,5 об/мин, продолжительность сварочного импульса tсв= 0,05-0,10 с, продолжительность паузы tп= 0,06-0,08 c, после чего шатунные шейки подвергают низкотемпературному отпуску, после которого коленчатый вал при температуре отпуска подвергают правке с последующим охлаждением в выправленном фиксированном состоянии до нормальной температуры.

2. Способ по п. 1, отличающийся тем, что перед напылением композиционных материалов отверстия масляных каналов закрывают пробками.

3. Способ по п. 2, отличающийся тем, что пробки изготовлены из материала, способного к выгоранию при температуре 150°С.

4. Способ по п. 1, отличающийся тем, что низкотемпературный отпуск шеек производят в электрической печи при температуре 250-300°С в течение 2-х часов.

| RU 2013130538 A, 10.01.2015 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

| СЧЕТЧИК ГАЗА | 2007 |

|

RU2337322C1 |

| US 3254970 A, 07.06.1966. | |||

Авторы

Даты

2021-11-22—Публикация

2021-01-15—Подача