Изобретение предназначено для восстановления деталей машин преимущественно плазменным напылением.

Известен способ плазменного напыления покрытий на детали, имеющие форму тел вращения, при котором осуществляют откачку газа из зоны напыления в направлении, соосном с плазменной струей на расстоянии, равном или меньшем дистанции напыления, причем сечение газового потока составляет 0,25-0,5 сечения плазменной струи в зоне ее контакта с напыляемой поверхностью, а количество отсасываемого газа составляет 1-1,5 суммарного расхода плазмообразующего и транспортного газов [1].

Недостатком данного способа является низкая адгезионная прочность получаемого покрытия.

Наиболее близким к предлагаемому является способ плазменного напыления покрытий на детали, имеющие форму тел вращения, при котором осуществляют откачку газа в направлении, соосном с плазменной струей, перед напылением и в процессе напыления детали ее противоположную сторону обдувают аргоном, нагретым до температуры 60-100oC при расходе газа 0,5 м3/ч, а охлаждение напыленного слоя осуществляют при вращении детали [2].

Данный способ несколько повышает адгезионную прочность получаемого покрытия, но величина ее в ряде случаев остается недостаточной. Причина этого - малое время протекания диффузионных процессов между подложкой и покрытием, определяемое временем остывания напыленной частицы 10-5-10-7 с. Недостатком этого способа является также большой расход инертного газа.

Изобретение направлено на увеличение адгезионной прочности плазменного покрытия и снижение расхода инертного газа.

Решение поставленной задачи достигается тем, что наносят слой покрытия толщиной 0,3-0,5 мм, который оплавляют уменьшением дистанции напыления и прекращением подачи порошка с одновременным обдувом противоположной стороны детали аргоном с расходом 1,5-2 м3/ч в течение 5-10 с, после чего включают подачу порошка, устанавливают исходную дистанцию напыления, прекращают подачу аргона на противоположную сторону детали и напыляют покрытие до необходимой толщины.

Существенным отличием от прототипа является то, что при восстановлении детали сначала наносят слой покрытия толщиной 0,3-0,5 мм, который определяют уменьшением дистанции напыления и прекращением подачи порошка с одновременным обдувом противоположной стороны детали аргоном с расходом 1,5-2 м3/ч в течение 5-10 с, после чего включают подачу порошка, устанавливают исходную дистанцию напыления, прекращают подачу аргона на противоположную сторону детали и напыляют покрытие до необходимой толщины.

Заявленный способ соответствует категории "новизна" и позволяет сделать вывод о соответствии критерию "существенное отличие".

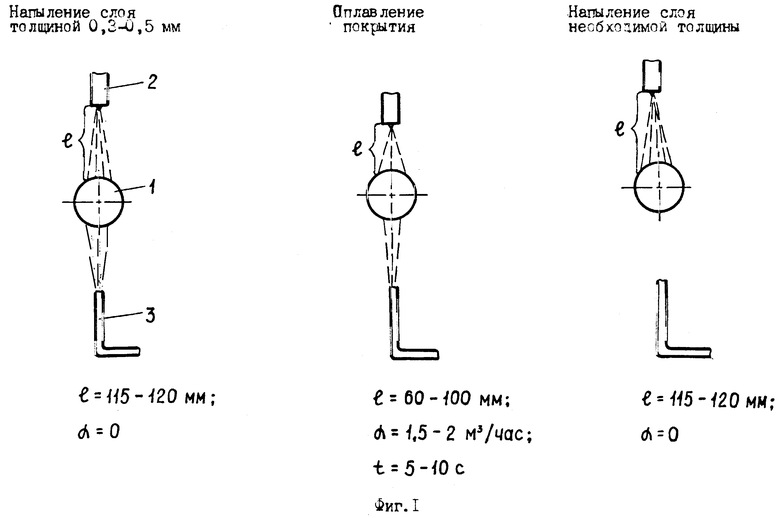

На чертеже изображена схема реализации способа.

Изобретение осуществляется следующим способом.

Напыляемая деталь 1 помещается между плазмотроном 2 и насадком для обдува тыльной стороны детали 3. Перед началом напыления устанавливают дистанцию напыления в пределах 115-120 мм. После этого с включением вращателя детали включают подачу плазмообразующего газа, зажигают дугу плазмотрона, включают подачу порошка и осуществляют отсос газов из газосборника. После нанесения слоя покрытия толщиной 0,3-0,5 мм его оплавляют в течение 5-10 с. Для этого прекращают подачу порошка и уменьшают дистанцию напыления до 60 - 100 мм. С началом уменьшения дистанции напыления включают подачу аргона на противоположную сторону детали с расходом 1,5-2 м3/ч. Для прекращения оплавления дистанцию напыления увеличивают до 115-120 мм и вместе с этим прекращают обдув противоположной стороны детали аргоном. Далее включают подачу порошка и продолжают напыление покрытия до необходимой толщины.

При оплавлении покрытия диффузионные процессы на границе раздела в системе "основа - плазменное покрытие" интенсифицируются, способствуя увеличению адгезионной прочности напыленного слоя. Вместе с тем, увеличение температуры оплавляемой поверхности приведет к увеличению скорости роста оксидной пленки, снижающей когезионные свойства плазменного покрытия. Для препятствия этого при оплавлении покрытия на противоположную сторону детали подают аргон. Последний вытесняет атомы кислорода с поверхности детали и тем самым снижает скорость роста окисной пленки на оплавляемой поверхности. Кратковременная подача на противоположную сторону детали значительно уменьшает расход инертного газа.

Пример. Предлагаемым способом восстанавливали шейки партии коленчатых валов двигателя ЗИЛ 130.

Для удаления с напыляемой поверхности шеек продуктов масляной среды и влаги коленчатые валы пропекали в печи при температуре 180oC в течение двух часов. После этого шейки подвергались абразивно-струйной обработке с использованием в качестве абразива стальной дроби ДСК (ГОСТ 11964-81 Е).

Напыление порошковой композиции, состоящей из смеси порошков ПН85Ю15, ПР-НД42СР и ПР-Х4Г2Р4С2Ф в соотношении 2: 0,5: 1 проводили на установке плазменного напыления УПУ-3Д на следующем режиме:

Сила тока дуги плазмотрона - 350 A

Напряжение дуги - 60 В

Расход плазмообразующего газа (аргона) - 5 м3/ч

Расход транспортирующего газа (азота) - 1,5 м3/ч

Расход газа (аргона) для обдува тыльной стороны детали - 1,7 м3/ч

дистанция напыления:

При напылении - 120 мм

При оплавлении покрытия - 80 мм

время оплавления:

Шатунных шеек - 8 с

Коренных шеек - 12 с

Из напыленных коренных шеек коленчатых валов вырезались образцы для испытания покрытий на адгезионную прочность. В результате испытаний установлено, что адгезионная прочность плазменного покрытия, напыленного предлагаемым способом, в 1,3 раза выше, чем способом, предложенным в прототипе. В то же время для восстановления предлагаемым способом одного коленчатого вала аргона необходимо в 1,15 раза меньше (см. табл.), чем для восстановления известным способом [2].

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 1994 |

|

RU2078846C1 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2312165C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1995 |

|

RU2111066C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ШНЕКА | 2022 |

|

RU2782903C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2211256C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2125115C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087583C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2146044C1 |

Изобретение предназначено для восстановления деталей машин. Способ плазменного напыления покрытий деталей, имеющих форму тел вращения, включает откачку газа в направлении, соосном с плазменной струей, обдув противоположной стороны детали инертным газом и охлаждение напыленного слоя при вращении детали, при этом наносят слой покрытия толщиной 0,3-0,5 мм, который оплавляют уменьшением дистанции напыления и прекращением подачи порошка с одновременным обдувом противоположной стороны детали аргоном с расходом 1,5-2 м3/ч в течение 5-10 с, после чего включают подачу порошка, устанавливают исходную дистанцию напыления, прекращают подачу аргона на противоположную сторону детали и напыляют покрытие до необходимой толщины. Изобретение позволяет повысить адгезионную прочность плазменного покрытия и снизить расход инертного газа. 1 ил., 1 табл.

Способ плазменного напыления покрытий деталей, имеющих форму тел вращения, включающий откачку газа в направлении, соосном с плазменной струей, обдув противоположной стороны детали инертным газом и охлаждение напыленного слоя при вращении детали, отличающийся тем, что наносят слой покрытия толщиной 0,3-0,5 мм, который оплавляют уменьшением дистанции напыления и прекращением подачи порошка с одновременным обдувом противоположной стороны детали аргоном с расходом 1,5-2 м3/ч в течение 5-10 с, после чего включают подачу порошка, устанавливают исходную дистанцию напыления, прекращают подачу аргона на противоположную сторону детали и напыляют покрытие до необходимой толщины.

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 1994 |

|

RU2078846C1 |

| Способ плазменного напыления | 1990 |

|

SU1807085A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКОГО СОРБИРУЮЩЕГО ТКАНЕВОГО МАТЕРИАЛА | 2014 |

|

RU2559506C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ изготовления гнутых про-филЕй пРОКАТА | 1977 |

|

SU795620A1 |

| УСТРОЙСТВО к ЦЕНТРОБЕЖНОЙ МАШИНЕ ДЛЯ ПРИЕМА И СБРАСЫВАНИЯ ОТЛИТБ1Х ТРУБ | 0 |

|

SU250385A1 |

Авторы

Даты

1999-08-27—Публикация

1998-02-12—Подача