Изобретение относится к ремонтному производству, в частности к способам восстановления цилиндрических поверхностей деталей машин.

Известны способы восстановления изношенных цилиндрических поверхностей деталей машин нанесением различных покрытий (наращиванием) после предварительной механической обработки: наплавка, напыление, гальванические покрытия. Известен способ восстановления шеек коленчатых валов электроконтактной приваркой стальной ленты. Указанные способы восстановления широко описаны как в научной, так и учебно-методической литературе [Курчаткин В.В. Надежность и ремонт машин: учебник / В.В. Курчаткин, Н.Ф. Тельнов, К.А. Ачкасов и др. - М.: Колос, 2000. - 776 с.], [Корнеев В.М. Технология ремонта машин: учебник / В.М. Корнеев, В.С. Новиков, И.Н. Кравченко и др. - Москва: ИНФРА-М, 2018. - 314 с.]. Основным недостатком указанных способов восстановления цилиндрических поверхностей деталей является высокое температурное воздействие, то есть сильный нагрев детали, что приводит к искажению ее геометрической формы. Особенно такой недостаток нежелателен для деталей типа «вал», к которым предъявляются высокие требования к уравновешиванию, достигаемому динамической балансировкой, а также к допускам расположения поверхностей. Что касается нанесения гальванических покрытий, то недостатком этого способа восстановления деталей является высокая трудоемкость и сложность нанесения покрытия относительно большой толщины, сложность самого технологического процесса.

Также хорошо известны в литературе и широко распространены в ремонтном производстве способы восстановления цилиндрических поверхностей деталей установкой ремонтных втулок путем их запрессовки в изношенное отверстие или напрессовки на изношенный вал. Однако такие способы неприменимы при восстановлении цилиндрических поверхностей, ограниченных с обеих сторон торцевыми поверхностями вследствие невозможности напрессовки или запрессовки втулки.

Указанные недостатки обуславливают необходимость поиска технологического решения, направленного на снижение температурного воздействия на восстанавливаемую деталь и обеспечивающего возможность восстановления цилиндрических поверхностей, ограниченных с обеих сторон торцевыми поверхностями элементов детали. В этой связи в качестве аналога следует рассмотреть способ восстановления коленчатых валов [Патент РФ № 2235009]. Суть предложенного способа состоит в том, что после предварительной механической обработки изношенных шеек коленчатого вала на обработанную поверхность устанавливаются стальные полукольцевые накладки с соответствующей термообработкой, толщина которых предусматривает припуск на шлифование в номинальный размер шейки вала. Затем стыки накладок завариваются с приваркой к шейке вала. После охлаждения накладок образуется соединение с натягом между шейкой вала и установленными накладками. Для дополнительной прочности соединения накладок с шейкой вала авторы изобретения также предусматривают установку электрозаклепок по окружности шейки вала. В связи с тем, что основное температурное воздействие на шейку вала осуществляется в стыке полукольцевых накладок, а не по всей площади цилиндрической поверхности шейки, как, например, при наплавке, данный способ обеспечивает значительно меньшее искажение геометрической формы коленчатого вала. Полукольцевая форма каждой накладки позволяет устанавливать их на цилиндрические поверхности деталей, ограниченные с обеих сторон торцевыми поверхностями. Тем не менее, хоть и не значительное, но температурное воздействие на коленчатый вал при рассмотренном способе восстановления все-таки имеет место. Поэтому до настоящего времени остается актуальным поиск технологического способа восстановления шеек коленчатых валов с минимальным термическим воздействием или устранением его вовсе.

Известен способ восстановления шеек коленчатых валов [Патент РФ № 2766395], который устраняет недостаток аналога и принят за прототип. Отличительной особенностью прототипа от аналога является клеевой способ соединения стальных полукольцевых накладок с шейками коленчатого вала. Таким образом, полностью устраняется термическое воздействие на шейки валов и, как следствие, искажение геометрической формы вала. К недостаткам данного способа можно отнести следующее:

1. Использование стали в качестве материала полукольцевых накладок, обуславливающее необходимость термической обработки для обеспечения требуемой износостойкости. Но, после термической обработки заготовки для изготовления полукольцевых накладок (кольца) испытывают температурную деформацию, и возникает необходимость дополнительной механической обработки резанием для придания требуемой цилиндричности поверхности трения. Это, в свою очередь, приводит к дополнительным технологическим затратам, так как закаленная сталь очень плохо обрабатывается резанием.

2. Данный способ для улучшения сцепляемости адгезива и субстрата предусматривает создание искусственной шероховатости на склеиваемых поверхностях шейки вала и полукольцевых накладок путем нарезания «рваной» резьбы. Такой подход имеет существенный недостаток, заключающийся в сложности подвода резьбового резца к обрабатываемой цилиндрической поверхности, имеющей с обеих сторон развитые в радиальном направлении конструктивные элементы детали, например, щеки коленчатого вала. Чрезмерное увеличение вылета резца недопустимо из-за относительно высокого значения усилия резания. Здесь же следует отметить невозможность нарезания «рваной» резьбы за один проход одним резцом на всю длину шейки коленчатого вала по той причине, что ширина стержня резца значительно больше шага резьбы. То есть, стержень резца упрется в торцевую поверхность или щеку коленчатого вала еще до того, как вершина резца подойдет к границе шейки вала. Также при нарезании рваной резьбы необходимо использование токарно-винторезного станка.

Технической задачей изобретения является разработка способа восстановления как наружных, так и внутренних цилиндрических поверхностей деталей приклеиванием полукольцевых накладок, обеспечивающего:

- исключение необходимости термической обработки заготовок полукольцевых накладок и хорошую обрабатываемость резанием;

- возможность создания искусственной шероховатости по всей длине труднодоступных поверхностей деталей перед приклеиванием полукольцевых накладок.

Поставленная задача решается предлагаемым способом в следующей последовательности:

1. Изготавливаются чугунные кольца, размеры которых выбираются в зависимости от первоначальных диаметров внутренних или наружных восстанавливаемых поверхностей детали, остаточной толщины приклеенных полукольцевых накладок после возможной обработки резанием поверхностей трения, припусков на механическую обработку поверхностей трения.

2. При восстановлении цилиндрических поверхностей деталей, имеющих переходные галтели с торцевыми поверхностями, на кольцах снимаются фаски, предотвращающие при приклеивании полукольцевых накладок их контакт с поверхностями галтелей.

3. При необходимости в кольцах сверлятся технологические отверстия, например, под масляные каналы. Снимаются фаски в отверстиях.

4. На поверхностях колец, на которые предусматривается нанесение клея, создается искусственная шероховатость методом электроэрозионной обработки, суть которой заключается в том, что при сближении электрода с деталью образуется импульсный разряд. Он способствует быстрому развитию локальных очагов плавления, вызывающих электрическую эрозию, как электрода, так и поверхности детали. Подача электрода может осуществляться как механически, так и вручную. При соответствующих режимах термическое влияние при электроэрозионной обработке настолько мало, что не вызывает температурной деформации обрабатываемой поверхности. Электроэрозионная обработка может производиться как на поверхностях колец, так и на поверхностях полукольцевых накладок, полученных путем разрезания колец.

5. Кольца разрезаются на две полукольцевые накладки, например, абразивным диском с помощью углошлифовальной машинки.

6. Производится механическая обработка резанием восстанавливаемой цилиндрической поверхности детали до диаметра, равному внутреннему или наружному диаметру изготовленных полуколец при восстановлении соответственно наружной или внутренней поверхности детали.

7. На поверхности детали, так же, как и на поверхностях полукольцевых накладок, создается искусственная шероховатость методом электроэрозионной обработки.

8. Путем прикладывания и прижимания полукольцевых накладок к восстанавливаемой поверхности детали проверяется наличие зазора 0,2 … 0,3 мм в обоих стыках накладок. При отсутствии зазора производится дополнительная механическая обработка (подрезание) стыковых поверхностей накладок.

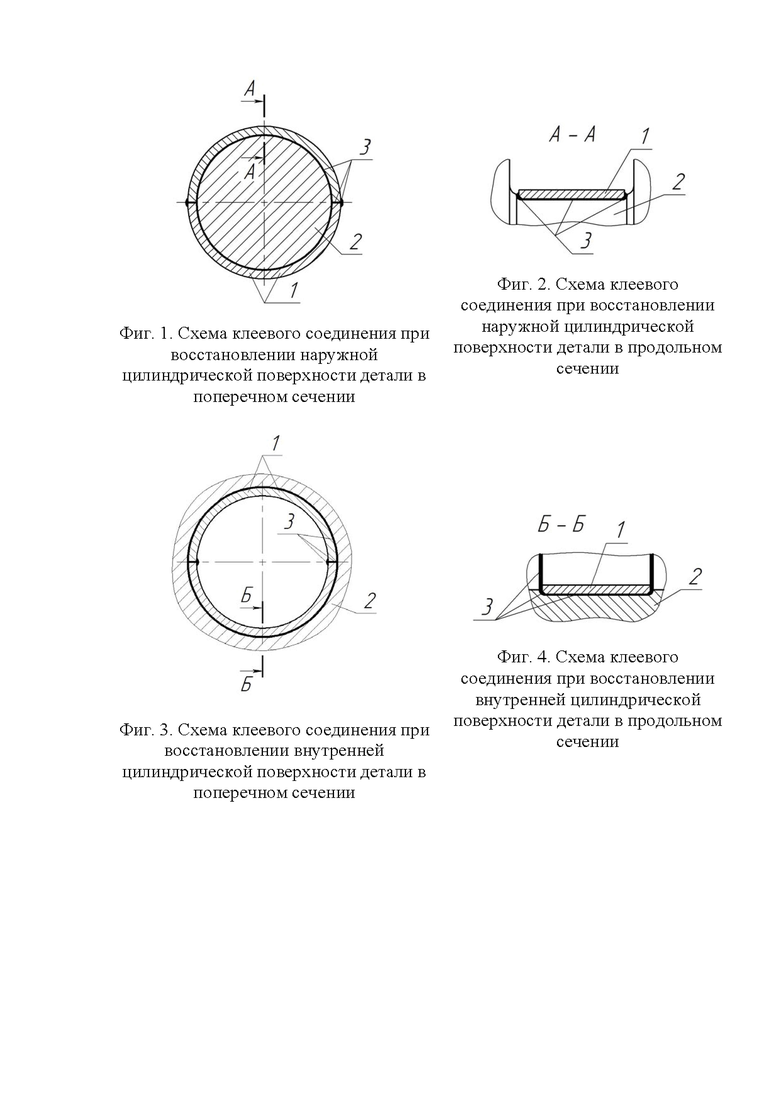

9. Полукольцевые накладки 1 (фиг. 1, 2, 3 и 4) обезжириваются и приклеиваются с приложением требуемого усилия к подготовленной цилиндрической поверхности 2 детали, которая также должна быть обезжирена.

После установки полукольцевых накладок, клей будет заполнять поры поверхностей, на которых была создана искусственная шероховатость. Поэтому, для повышения прочности клеевого соединения необходимо периодически дополнительно наносить клей в стыках накладок и вдоль их торцевых поверхностей до прекращения процесса впитывания клея. После затвердевания клея в зонах проклеивания 3 (фиг. 1, 2, 3 и 4) не должно оставаться непроклеенных участков между поверхностями полукольцевых накладок и обработанными поверхностями детали, а в стыках накладок должен оставаться бугорок (валик) застывшего клея.

10. После окончательного затвердевания клея производится механическая обработка восстанавливаемой поверхности детали с обеспечением необходимого размера и шероховатости.

Таким образом, предлагаемый способ восстановления цилиндрических поверхностей деталей машин решает техническую задачу, поставленную выше. Во-первых, использование чугуна в качестве заготовки для изготовления полукольцевых накладок, устраняет необходимость термической обработки, так как чугун обладает достаточной твердостью для обеспечения требуемой износостойкости восстановленной поверхности детали. Некоторые марки чугунов, например серые чугуны, хорошо обрабатываются резанием. Во-вторых, использование электроэрозионной обработки упрощает подвод электрода к труднодоступным поверхностям, особенно при подаче электрода вручную, вследствие отсутствия значимых контактных усилий при соприкосновении с деталью. Также при подаче электрода вручную, если это необходимо, возможно отказаться от жесткого закрепления детали или полукольцевых накладок и придания им вращательного движения, а, следовательно - от применения токарно-винторезного станка, как при нарезании «рваной» резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления шеек коленчатых валов путем приклеивания полукольцевых накладок | 2021 |

|

RU2766395C1 |

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1991 |

|

RU2007287C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2010 |

|

RU2453413C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2009 |

|

RU2420386C2 |

| СПОСОБ РЕМОНТА УПРОЧНЕННЫХ АЗОТИРОВАНИЕМ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2487002C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2486044C1 |

Изобретение относится к ремонтному производству, в частности к восстановлению цилиндрических поверхностей деталей машин. Изготавливают чугунные кольца, размеры которых выбирают в зависимости от первоначальных диаметров внутренних или наружных восстанавливаемых поверхностей детали. На поверхностях колец, на которые предусмотрено нанесение клея, создают искусственную шероховатость методом электроэрозионной обработки. Кольца разрезаются на две полукольцевые накладки. Производится механическая обработка резанием восстанавливаемой цилиндрической поверхности детали до диаметра, равного внутреннему или наружному диаметру изготовленных полуколец. На поверхности детали создают искусственную шероховатость методом электроэрозионной обработки. После окончательного затвердевания клея производится механическая обработка восстанавливаемой поверхности детали с обеспечением необходимого размера и шероховатости. Изобретение позволяет исключить термическую обработку заготовок накладок и создать искусственную шероховатость по всей длине труднодоступных поверхностей деталей перед приклеиванием полукольцевых накладок. 4 ил.

Способ восстановления цилиндрических поверхностей деталей машин путем приклеивания полукольцевых накладок, заключающийся в изготовлении чугунных колец, размеры которых выбираются в зависимости от первоначальных диаметров внутренних или наружных восстанавливаемых поверхностей детали, остаточной толщины приклеенных полукольцевых накладок после возможной обработки резанием поверхностей трения, припусков на механическую обработку поверхностей трения, изготовлении полукольцевых накладок путем разрезания чугунных колец, снятии фасок, предотвращающих при приклеивании полукольцевых накладок их контакт с переходными галтелями от цилиндрической к торцевым поверхностям детали, механической обработке резанием восстанавливаемой цилиндрической поверхности детали до диаметра, равного внутреннему или наружному диаметру изготовленных полуколец при восстановлении соответственно наружной или внутренней поверхности детали, приклеивании полукольцевых накладок с приложением требуемого усилия к подготовленной цилиндрической поверхности детали, механической обработке восстанавливаемой поверхности детали после окончательного затвердевания клея с обеспечением необходимого размера и шероховатости, отличающийся тем, что на поверхностях колец перед разрезанием их на полукольцевые накладки или на поверхностях полукольцевых накладок, а также на восстанавливаемых поверхностях детали, на которые предусматривается нанесение клея, создается искусственная шероховатость методом электроэрозионной обработки.

| Способ восстановления шеек коленчатых валов путем приклеивания полукольцевых накладок | 2021 |

|

RU2766395C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1991 |

|

RU2007287C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

| Индикатор токов утечки | 1940 |

|

SU68114A1 |

| US 3254970 A, 07.06.1966. | |||

Авторы

Даты

2023-03-13—Публикация

2022-05-23—Подача