Настоящее изобретение относится к пищевой промышленности, а именно к комбинированным кондитерским изделиям и их производству, а также к области функциональных пищевых продуктов для людей. В частности, изобретение относится к новым комбинированным продуктам которые удобны в употреблении и обладают привлекательным набором свойств, а так же привлекательным внешним и товарным видом.

Большой популярностью у населения пользуются комбинированные кондитерские изделия, состоящие из двух или нескольких полуфабрикатов с разными органолептическими свойствами: конфеты с комбинированными корпусами, конфеты с разнообразными начинками.

Сочетание различных структур в двухслойной конфете, придает изделию привлекательный внешний вид и приятные оригинальные органолептические свойства. Однако, ассортимент кондитерских изделий, представляющих собой комбинированное кондитерское изделие, не так уж широк.

Это обусловлено тем, что при разработке новых видов комбинированных кондитерских изделий всегда возникает ряд проблем, связанных с необходимостью совмещения кондитерских масс, отличающихся по физико-химическим и реологическим свойствам, что приводит к сложностям при производстве и в последующем сказывается на качестве готовых изделий, за счет синерезиса, миграции влаги и ослабления адгезионного взаимодействия между слоями.

В последнее время все больше комбинированных кондитерских изделий изготавливают с помощью экструзии и соэкструзии. Соэкструзия кондитерских изделий является известным производственным способом для изготовления множества кондитерских изделий от леденцов до маршмелоу. Типичные экструдеры включают в себя один или несколько шнеков для доставки одного или нескольких сбивных масс через соответствующие экструзионные головки - насадки для формования масс.

Из уровня техники широко известны также оболочки на основе коллагена. Их применяют в течение нескольких десятилетий при производстве колбасных изделий. Но при производстве колбасных изделий в оболочке тоже есть ряд сложностей. Коллагеновая оболочка очень тонкая и часто рвется. Кроме того, необходимо чтобы коллагеновая оболочка «срослась» с мясным наполнителем. Из уровня техники известно использование коллагенных оболочек и при производстве кондитерских изделий, таких как желе.

Из уровня техники известен способ непрерывного приготовления порции (ломтя) продукта питания и его упаковывания (RU2278066, опуб 20.06.2006, A23G 3/54) Причем ломоть продукта питания состоит из двух или более пищевых продуктов, таких, как ореховая паста и желе, при этом желе содержит загуститель, фруктовый сок, подкислитель и растительное масло, а так же может содержать патоку, фруктозу, декстрозу, а ореховая паста содержит арахисовую пасту, арахисовую муку, стабилизатор, сахарозу и соль. Способ предусматривает одновременное и раздельное перекачивание каждого из двух или более продуктов к месту экструзии, регулирование водной активности двух или более пищевых продуктов либо до, либо после отдельного перекачивания продуктов, одновременное и раздельное экструдирование каждого из пищевых продуктов и введение пищевых продуктов внутрь трубчатого полотнища из пленки, которое запечатывается в продольном направлении. При этом пищевые продукты объединяют в предопределенную порцию продукта питания, используя способ контролирования порций, который изменяет скорость экструзии на основе количества имеющейся порции продукта питания, при этом объединяемые пищевые продукты внутри порции продукта питания сохраняют идентичность отдельных продуктов. После чего осуществляют запечатывание порции продукта питания внутри гибкой пленки. Используемые пленки обеспечивают не прилипание к поверхности изделия, которые облегчают освобождение пищевого продукта. Получаемое изделие не имеет оригинального вкуса, т.к. объединяемые пищевые продукты внутри порции продукта питания сохраняют идентичность отдельных продуктов.

Из уровня техники широко известно обогащение биологически активными веществами кондитерских изделий.

Наиболее близким аналогом является продукт «на один укус» и способ его производства (RU2554401, 03.05.2012, A23G 3/42). Способ производства осуществляется путем совместной экструзией густой массы и начинки с помощью соэкструдера и последующей обработкой соэкструдируемого шнура из густой массы и начинки в штампующей машине для шариков. Соэкструдирующей машиной может быть, например, соэкструдер серии Bosch® RopeX или подобный соэкструдер, а штампующей машиной для шариков может быть штампующая машина для шариков Bosch® WAK 0045 или другое подобное устройство. Способ может, кроме того, включать обваливание продукта после глазирования составляющими покрытие твердыми частицами или посыпание продукта после глазирования твердыми частицами. Продукт «на один укус» на углеводной основе, включает участок густой массы, содержащий источник углеводов, имеющий соотношение глюкогенных и фруктогенных углеводов между около 1,5 и около 2,5, с по меньшей мере 60% энергосодержания продукта, обеспечиваемыми данным источником углеводов, и начинку, заключенную в оболочку из участка густой массы, в котором содержится натрий в количестве от около 200 мг до около 400 мг натрия на 100 г продукта и в котором начинка находится в форме, выбранной из группы, состоящей из порошка, пасты, пюре, желе, крема, жидкости, полужидкого состояния и их комбинаций, при этом участок густой массы, начинка или участок густой массы и начинка по отдельности содержат одно из: жира, волокна, белка, твердых частиц, активного ингредиента (витамины, микроэлементы, антиоксиданты), ароматизатора и их комбинаций. Недостатком данного продукта является быстрый набор влаги, потеря формы и снижение активности активного ингредиента в процессе хранения, за счет чего функциональные свойства продукта снижаются.

В настоящее время, потребительский спрос, на рынке кондитерских изделий, требует расширение ассортимента и новинок с оригинальным вкусом, удобным в употреблении, имеющие длительный срок хранения и стабильными формами, функциональными и биологическими свойствами в процессе хранения, а потому возникает необходимость создания нового сбивного кондитерского изделия и способа его получения.

Задачей заявляемого изобретения является получение комбинированного кондитерского изделия с оригинальной текстурой, большим сроком хранения, стабильной формой и стабильным ароматом готового изделия в процессе хранения, удобного в употреблении и легкостью дозирования активных компонентов.

Поставленная задача достигается за счет разработки способа производства кондитерского изделия и кондитерского изделия. Заявляемый способ производства кондитерского изделия предусматривает получение сбивной массы и желейной массы, соэкструзию сбивной массы с желейной массой в коллагеновую оболочку толщиной от 20 до 50 мкм, при этом сбивная масса и желейная масса в коллагеновую оболочку подаются в соотношении по массе (20-80):(80-20) дозированно, а скручивание коллагеновой оболочки проводят сразу после соэкструзии, формирование соединенных между собой изделий в виде гирлянды, ее выдерживание не менее 1,5 ч и нарезание поштучно с получением готового кондитерского изделия размером «на один укус», при этом для получения сбивной массы исходные компоненты смешивают в следующем соотношении, мас.%:

полученная сбивная масса имеет вязкость 5,78-8,26 Па⋅сек, массовую доли влаги 10-25%, содержание редуцирующих веществ 10-35%, рН 3,0-5,0, температуру 40-70°С, предел текучести 4,28-7,14 Па, а для получения желейной массы исходные компоненты смешивают в следующем соотношении, мас.%:

полученная желейная масса имеет вязкость 0,22-0,30 Па⋅сек, предел текучести 0,14-0,20 Па, содержание редуцирующих веществ 15-35%, температуру 50-70°С, рН 2,5-4,5.

При смешивании компонентов в сбивную и/или желейную массы могут дополнительно вводить ароматизаторы, и/или пищевые красители, и/или наполнители и/или витамины, и/или витаминные премиксы, и/или аминокислоты, и/или антиоксиданты.

А наполнитель выбран из ряда: фруктово-ягодные кранчи, и/или фруктово-ягодные порошки, и/или фруктово-ягодные кусочки, и/или дропсы, и/или смузи-дропсы, и/или кнусперы, и/или воздушный рис (ПЭК), и/или йогуртовые порошки, и/или дробленые орехи и/или семена съедобных растений.

Влагоудерживающий агент в сбивной массе может быть выбран из ряда: сорбитол, и/или глицерин, и/или лактат натрия, и/или диацетин, и/или триацетин.

В сбивной массе в качестве регулятора кислотности используют пищевую кислоту и/или их смесь.

Полученное изделие можно глазировать или покрывать глянцевателем.

А кондитерское изделие, полученное по вышеуказанному способу, представляет собой соэкструдированную сбивную массу с желейной массой в массовом соотношении (20-80):(80-20) в коллагеновой оболочке толщиной от 20 до 50 мкм размером «на один укус», при этом сбивная масса содержит следующее соотношение исходных компонентов, мас.%:

и имеет вязкость 5,78-8,26 Па⋅сек, массовую доли влаги 10-25%, содержание редуцирующих веществ 10-35%, рН 3,0-5,0, температуру 40-70°С, предел текучести 4,28-7,14 Па, а желейная масса содержит следующее соотношение исходных компонентов, мас.%:

и имеет вязкость 0,22-0,30 Па⋅сек, предел текучести 0,14-0,20 Па, содержание редуцирующих веществ 15-35%, температуру 50-70°С, рН 2,5-4,5.

Сбивная и/или желейная массы могут дополнительно содержать ароматизаторы, и/или пищевые красители, и/или наполнители, и/или витамины, и/или витаминные премиксы, и/или аминокислоты, и/или антиоксиданты.

При этом, в качестве наполнителя содержит фруктово-ягодные кранчи, и/или фруктово-ягодные порошки, и/или фруктово-ягодные кусочки, и/или дропсы, и/или смузи-дропсы, и/или кнусперы, и/или воздушный рис (ПЭК), и/или йогуртовые порошки, и/или дробленые орехи и/или семена съедобных растений.

Влагоудерживающий агент в сбивной массе может быть выбран из ряда: сорбитол, и/или глицерин, и/или лактат натрия, и/или диацетин, и/или триацетин

В качестве регулятора кислотности сбивная масса содержит пищевую кислоту и/или их смесь.

Кондитерское изделие может дополнительно содержать глазирователь в количестве 0,1-1,2 мас.%.

В качестве пищевой кислоты может быть использована любая кислота применяемая в пищевой промышленности, например: яблочная, лимонная и т.п.

Красители могут включать пигменты и натуральные пищевые красители и красители, подходящие для пищевых продуктов, например: кармин, экстракт аннато (E160b), биксин, норбиксин, астаксантин, дегидратированную свеклу (свекольный порошок), свекольный красный/бетанин (Е162), синий ультрамарин, кантаксантин (E161g), криптоксантин (Е161с), рубиксантин), скрипка (Е161х1). (Е161е), родоксантин (E161f), карамель (Е150 (ad)), бета-апо-8-каротенал (Е160е), куркумин, каротин (Е160а), альфа-каротин, гамма-каротин, этиловый эфир бета-апо-8-каротинала (E160f), флавоксантин (Е161а), лютеин (E161b), экстракт кошенили (Е120).

Витамины могут быть выбраны из ряда: витамин С, и/или витамин D, и/или витамин Е, и/или витамин K, и/или K1, и/или K2, и/или витамин А, и/или токофероловый эквивалент (Витамин Е), и/или Тиамин (Витамин В1 осн.), и/или Рибофлавин (Витамин В2), и/или Пиридоксин (Витамин В6), и/или Ниацинамид, и/или Фолиевая кислота, и/или Пантотеновая кислота, и/или Биотин, и/или Витамин В12 или их смесь.

Аминокислоты очень актуальны для здоровья людей, т.к. не могут синтезироваться в организме животных и человека, и должны доставляться с пищей. Заявляемое кондитерское изделие может содержать аминокислоты выбранные из ряда: аланин, и/или аргинин, и/или аспарагин, и/или аспартат, и/или цитруллин, и/или цистеин, и/или глютамат, и/или глютамин, и/или глицин, и/или гистидин, и/или гидроксипролин, и/или гидроксисерин, и/или гидрокситирозин, и/или гидроксилизин, и/или изолейцин, и/или лейцин, и/или лизин, и/или метионин, и/или фенилаланин, и/или пролин, и/или серии, и/или таурин, и/или треонин, и/или триптофан, и/или тирозин, и/или L-лейцин, и/или L-изолейцин, и/или L-валин, и/или валин или их смесь.

Ароматизатор может выбираться из группы, состоящей ароматизаторов со вкусоароматическими свойствами яблока, абрикоса, банана, черники, жевательной резинки, карамели, вишни, шоколада, кокосового ореха, кофе, кофе эспрессо, винограда, лесного ореха, лимона, лайма, дыни, мяты, манго, апельсина, арахисового масла, ананаса, малины, земляники, ванили, арбуза или их комбинаций.

Антиоксидант может быть выбран из группы: бета-каротин (предшественник витамина А), и/или селен, и/или астаксантин, и/или каротиноиды, и/или кофермент Q10 («CoQ10»), и/или флавоноиды, и/или глютатион годжи (дереза), и/или гесперидин, и/или молочный экстракт дерезы ("lactowolfberry"), и/или лигнин, и/или лютеин, и/или ликопин, и/или бутилгидрокситолуол, и/или полифенолы или их комбинации.

В качестве глазирователя можно использовать карнаубский воск, пчелиный воск, глянцеватель-денглазерит, глазирователь «Capol».

В настоящее время очень актуальным является создание кондитерского изделия «на один укус» в коллагеновой оболочке.

Однако, создать такое кондитерское комбинированное изделие в коллагеновой оболочки оказалось не просто. Из уровня техники широко известно получение маршмелоу с помощью экструзии, где сбивная масса имеет более сухую (жесткую) структуру, но использовать такую сбивную массу для соэкструзии с желейной массой и с коллагеновой оболочкой совершенно невозможно, из-за влияния адгезионного контакта слоев конфетных масс при получении кондитерского комбинированного изделия с желейно-сбивными корпусами. Адгезия пищевых масс зависит от многих факторов, основными из которых можно считать: энергию связей, образующихся на границе раздела, и количество этих связей; величину остаточных напряжений, действующих в соединении на границе раздела; состояние границы раздела и структуру межфазных слоев

Поэтому для решения поставленной задачи, при создании заявляемого кондитерского изделия пришлось преодолеть ряд проблем.

Наиболее распространенным приемом регулирования адгезионной прочности является изменение технологических режимов и введение добавок, влияющих на реологические свойства комбинируемых полуфабрикатов.

Как показали проведенные исследования, сбивную и желейную массы, полученные по стандартным технологиям, например: зефир «Сладкие истории», имеет адгезионное напряжение 11,2 кПа, конфеты с желейным корпусом «Чудо-ягода», имеет наружное адгезионное напряжение 2,1 кПа, невозможно использовать по нескольким причинам.

Во-первых: температурный режим формования известных масс-высокий, что приводит к перегреву оборудования - экструдера.

Во-вторых: из-за плохой текучести масс, при пониженной температуре, необходимой для экструдера, произвести процесс соэкструзии не возможно, сбивная и желейная массы забивают все оборудование.

В третьих: при производстве масс с использованием сорбитола, глицерина, лактата натрия, диацетина и триацетина возникает целый ряд трудностей, т.к. они очень сильно влияют на реологические свойства сбивных масс, при экструзии.

Проведенные эксперименты, показали, что сбивная и желейная массы должны не только перекачиваться, но и соэкструдироваться при низкой температуре, т.е. необходимо создание сбивной и желейной массы текучей консистенции при низкой температуре, которые способны еще к «сращиванию» после экструзии. Кроме того, необходимо учитывать, что массы обладают различными характеристиками, поэтому массы могут не соэкструдироваться как друг с другом, так и с коллагеновой оболочкой, в достаточной степени и будут скользить друг относительно друга.

Поэтому для проведения соэкструзии, возникла необходимость в создании сбивной и желейной масс, имеющих хорошую текучесть, при не высоких температурах и обладающие хорошими «срастающими» свойствами, при экструзии как между собой, так и с коллагеновой оболочкой. Для этого сначала было необходимо разработать рецептуры и получить массы, с измененными упруго-эластичными свойствами, а также имеющие пониженную температуру формования.

Проведенные экспериментальные работы показали, что во многих массах, после соэкструзии между собой и с коллагеновой оболочкой, не происходило срастание. Часть полученных кондитерских комбинированных изделий имело жесткую (грубую) структуру и было помещено как бы в фантик, а в процессе ускоренного хранения этот фантик не равномерно прилипал к изделию, изделие имело не приятный, мятый вид, и кроме этого сам корпус комбинированного изделия деформировался и образовывалась сверху корка. У другой части полученных изделий произошло разделение фаз в процессе хранения, что привело к деформации всего изделия. А еще у одной части комбинированных изделий оболочка вся стала липкой и сморщилась.

В результате проведенных экспериментальных работ, был разработан компонентный состав сбивной и желейной масс и подобраны технологические параметры масс с текучей консистенции, которые обладают хорошим «сращиванием» между собой и с коллагеновой оболочкой, а готовое изделие имеет стабильный каркас и текстуру, что обеспечивает хорошие формообразующие и формоудерживающие свойства при пониженной температуре. Необходимо отметить, что количественный состав комбинированного кондитерского изделия является существенным и не очевидным.

Как показали проведенные исследования, для использования масс в процессе экструзии необходимо, чтобы массы были текучей консистенцией, обладали хорошим «сращиванием» между собой и с коллагеновой оболочкой, имели стабильный каркас и текстуру, с учетом пропускания через экструдер, необходимо соблюдение целого ряда заявляемых условий, а именно: количественный и компонентный состав масс, а сами массы имели следующие показатели:

- сбивная масса имела вязкость 5,78-8,26 Па⋅сек, массовую доли влаги 10-25%, содержание редуцирующих веществ 10-35%, рН 3,0-5,0, температуру 40-70°С, предел текучести 4,28-7,14 Па;

- желейная масса имела вязкость 0,22-0,30 Па⋅сек, предел текучести 0,14-0,20 Па, содержание редуцирующих веществ 15-35%, температуру 50-70°С, рН 2,5-4,5.

Именно только при этих параметрах масс возможно проведение процесса соэкструдирования сбивной массы с желейной массой и с коллагеновой оболочкой. Нарушение параметров масс или их соотношения при соэкструзии, приводит к расслоению масс, нарушению текстуры и преобладанию одной из массы, а так же к разрыву или «схлопыванию» коллагеновой оболочки, к сложностям при скручивании, поломке оборудования. Именно к такому соотношению масс при соэкструзии, был разработан состав сбивной массы, с необходимыми реологическими свойствами, а так же экспериментальным путем подобраны технологические параметры процесса.

Соэкструзия и экструзия широко используется в пищевой промышленности. Из уровня техники известны различные виды экструдеров, например: шнековые, поршневые и т.п. Как хорошо известно специалисту, экструдеры могут быть снабжены одним или несколькими функциональными элементами, выбранными из: транспортирующих элементов, которые преимущественно обеспечивают продвижение материала, подлежащего экструзии. Превосходные результаты были достигнуты при использовании смесительного экструдера, в котором сдвоенные шнеки для зацепления используются внутри цилиндра экструдера, в котором они плотно прилегают друг к другу, а винты могут вращаться как в одном направлении, то есть вращаются совместно, так и в разных направлениях. Однако, двухшнековые экструдеры с вращающимися в противоположных направлениях шнеками, здесь не исключается, но считается менее подходящим для описываемого нами способа. Экструдер имеет мощность позволяющую вырабатывать от 600 единичных изделий массой 5-35 г. в минуту. В проведенных экспериментах скорость потока соэкструзии сбивной массы с коллагеновой оболочки составила 600-3000 штук в минуту.

В заявленном способе изготовления кондитерского изделия отсутствует внешняя подача тепла во время продвижения масс и/или формирования масс на этапе соэкструзии. Поэтому очень важно, чтобы массы были с температурой не выше 70°С, что обеспечивается экспериментально подобранным компонентным и количественным составом масс и соответственно их свойствами. Именно только при заявленных параметрах масс возможно проведение процесса соэкструдирования в коллагеновую оболочку. В случае нарушения заявленных параметров масс или их соотношения, происходит поломка оборудования из-за заторов, перегрева оборудования, постоянного разрыва коллагеновой оболочки или невозможность осуществить заявленный способ на этапе соэкструзии.

Сбивная масса и желейная масса совместно соэкструдированы в коллагеновую оболочкоу, в результате получают, изделие соэкструдированного вида, в котором визуально видны две массы.

Известно, что липкость отрицательно влияет на товарный вид кондитерских изделий, в процессе производства и хранения, сбивные и желейные изделия слипаются между собой, теряют цвет. Поэтому очень часто кондитерские изделия обваливают или посыпают твердыми частицами, например: сахаром, крахмалом.

Но с другой стороны, в заявляемом кондитерском изделии, липкость является необходимой, т.к. обеспечивает «сращивание» масс между собой в коллагеновую оболочку.

За счет оптимально подобранного состава и разработанной технологии удалось добиться оптимального эффекта липкости, что подтверждается показателями наружного адгезионного напряжения 0,5-1,9 кПа (адгезия от лат. adhaesio - «прилипание»). Соответственно, за счет оптимального эффекта липкости заявляемого кондитерского изделия, нам удалось сохранить товарный вид изделия в процессе его производства и хранения. Кроме этого, за счет снижения липкости, было решено несколько проблем, которые возникали у потребителей, как с прилипанием кондитерских изделий между собой, так и с прилипанием кондитерских изделий к зубам потребителя, к зубным скобам, небным расширителям, фиксаторам зубов и другим ортодонтическим приспособлениям потребителя, а так же с удобством при употреблении заявляемого кондитерского изделия «на один укус», т.к. не пачкает руки потребителя и имеет маленький размер.

Кондитерское изделие по настоящему изобретению имеет мягкое жевание, без «кнак» эффекта, не прилипает к зубам и ортодонтическим приспособлениям потребителя.

По всей видимости, вышеуказанные эффекты обеспечиваются за счет тиксотропных и реологических свойств полученного кондитерского изделия размером «на один укус», такими показателями как слой желейный-плотность 1,01-1,45 г/см3 наружное адгезионное напряжение 0,5-1,9 кПа, упругость 0,19-0,31 кПа, эластичность 0, 22-0,28 кПа, пластическую прочность 2,2-2,9 кПа, предельное напряжение сдвига 1,8-2,6 кПа внутреннего адгезионного напряжения 2,2-3,6 кПа,

Сбивной слой - плотность 0,4-1,3 г/см3, внутреннее адгезионное напряжение 3-9 кПа, упругость 11,48-17,70 кПа, эластичность 11-25 кПа, пластическая прочность 22,28-56,68 кПа, предельное напряжение сдвига 5-15 кПа.

Улучшенные реологические и тиксотропные свойства масс оказывают большое влияние на стабильность формы, срок хранения, режимы хранения. Удалось получить комбинированное изделия с оригинальным вкусом, за счет исключения действия кислорода. Кроме того, аромат и текстура этого изделия в процессе хранения не изменяется.

После процесса хранения, с расширенным диапазоном температур от 18-30°С, кондитерское изделие обладает отличным внешним видом, формой, цветом, «сращиваемостью» между массами в коллагеновую оболочку, о чем указывалось выше.

Как и при производстве колбасных изделий, в коллагеновой оболочке нам пришлось столкнуться с так называемым «brownxsing» эффектом (покоричневения), за счет реакции Майара и мелано-идиновых соединений между белком коллагена и редуцирующими сахарами. Если в колбасных изделиях покоричневение придавало товарный вид мясному изделию, то при производстве кондитерских изделий - изделие теряло товарный вид. Для решения этой проблемы опытным путем был подобран температурный режим и соотношение компонентов. За счет этого удалось снизить действие реакции Майара и устранить негативное влияние на цвет заявляемого кондитерского изделия. Как показали исследования, цвет заявляемого изделия в процессе хранения не изменился. Необходимо отметить, что редуцирующие вещества влияют не только на реакцию Майара, но и на липкость готового кондитерского изделия. Поэтому так важен показатель редуцирующих веществ (РВ) кондитерского изделия, который у масс не превышает 35%.

Проведенная серия экспериментов показала, что не любая оболочка может быть использована в процессе производства заявляемого кондитерского изделия. Толщина оболочки имеет очень важное значение для заявляемого изделия и способа его получения, т.к. если меньше 20 мкм то легко рвется, если в процессе производства - то приводит к поломке оборудования, если в процессе хранения - к браку, если больше 50 мкм то при разжевывании заявляемого кондитерского изделия, оболочка ощущается как целлофан во рту.

Как показали исследования, за счет оптимально подобранных параметров процесса, рецептурного состава и оптимально подобранной толщины оболочки происходит процесс сольватации коллагена имеющегося в оболочке и массах, уже на стадии соэкструзии, из-за чего происходит схватывание/адгезия с массами. При дальнейшей выдержке соэкструдированного кондитерского изделия происходит процесс «срастания» коллагена, за счет миграции влаги из корпуса в оболочку и дальнейшего связывания коллагена.

Процесс сольватации оболочки подтверждается еще и тем, что в произведенном кондитерском изделие, измерили толщину коллагеновой оболочки перед ее использованием и в готовом изделии, так толщина коллагеновой оболочки в сухом виде составляла 30 мкм, а в конечном изделии всего 20 мкм, это является показателем «сращивания» оболочки и масс.

В качестве коллагеновой оболочки может быть использована оболочка любого состава, но преимущественно коллагеновая оболочка должна содержать коллагена от 40 до 80% и целлюлозы не более 10%, так же оболочка может дополнительно содержать различные добавки и минеральные масла.

Именно удобный объем - «на один укус» кондитерского изделия и стабильность введенных функциональных компонентов (витаминов, аминокислот, антиоксидантов) позволяет потребителю точно рассчитать требуемую дозировку функциональных компонентов, в т.ч. суточную потребность организма. Кроме того, полученное изделие очень удобно в употреблении, занимает мало места и не пачкает руки и одежду потребителей.

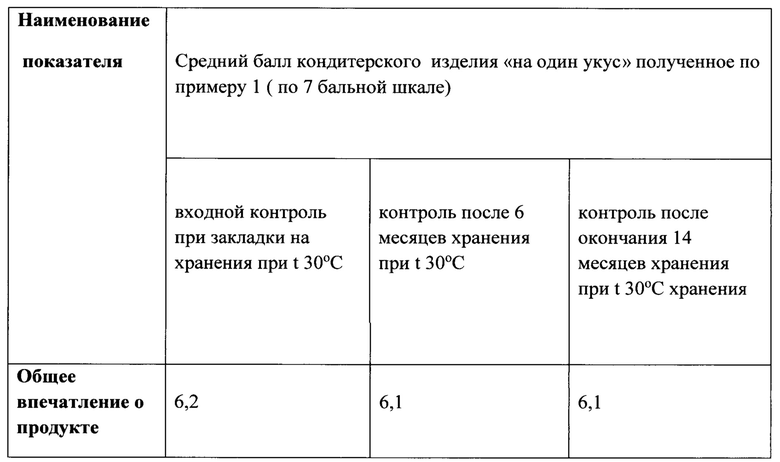

Изготовленное кондитерское изделие «на один укус» было заложено на хранение в течение 14-ти месяцев, при температуре в термостате 30С°. Оценку проводил дегустационный совет, состоящий из 9 дегустаторов.

Как следует из акта и анализа приведенного в примере 1, после хранения образец, полученный по примеру 1, имеет стабильную текстуру, хорошую сращиваемость масс между собой и с оболочкой, стабильный цвет, аромат, наружную липкость, стабильный показатель (сохранность) витамина С, а так же стабильный внешний вид. Таким образом, в результате хранения при температуре 30С в течении 14 месяцев, заявляемое кондитерское изделие не изменило цвет, форму, наружную липкость, не произошла потеря влаги, не осахарилось и не помутнело. Коллагеновая оболочка на кондитерском изделии, за весь процесс хранения, не деформировалась, не произошло «сморщивание», «увяливание», отслаивания или подсыхания. В современном мире, критически важным является использование в питании таких индивидуальных параметров продукта, как вкус, величина, текстура, визуальная привлекательность в синергетической связи с функциональными компонентами для обеспечения того, чтобы потребитель подсознательно использовал продукт таким образом, который оптимизировал бы поступление функциональных компонентов в зависимости от его потребности, например в ходе физических упражнений. Поэтому было создано кондитерское изделие «на один укус» на углеводной основе, которое имеет эластичную текстуру, снабжает мышцы энергией наиболее эффективным и быстрым способом, оптимальным образом обеспечивает поступление энергии и функциональных компонентов, при этом является вкусным и обладающим подходящей для употребления в спортивных ситуациях текстурой.

Кондитерское изделие имеет углеводную основу, количество углеводов составляет до 82 г. на 100 г. готового изделия, и может содержать функциональные компоненты, обладающие биологической активностью: витамины, и/или аминокислоты, и/или антиоксиданты. Витамины могут быть в виде витаминных премиксов. Стабильность введенных функциональных компонентов была проверена на витамине С, т.к. он самый не стабильный компонент, а так же и других вводимых функциональных компонентов. Данные приведены в примерах.

Кондитерское изделие может иметь любую подходящую для удобного употребления форму, например: сферическую, цилиндрическую, овальную, с диаметром в пределах от около 10 мм до около 45 мм. А масса кондитерского изделия составляет в пределах до 35 граммов. Четко определенный размер кондитерского изделия «на один укус» обеспечивает компактность, удобство в употребление. Потребителями заявляемого кондитерского изделия могут быть дети, взрослые, космонавты, спортсмены, занимающиеся различными видами спорта, например: бегом, акробатикой, гимнастикой, плаваньем, футболом, баскетболом. Кондитерское изделие употребляют определенными порциями, зависящими от возраста, заболеваний, видом спорта, а так же рекомендаций для врача или тренера. Количество порций кондитерского изделия, которые надо употребить перед, во время и/или после выполнения физических упражнений, могут быть легко отрегулированы в зависимости от количества витаминов, аминокислот, антиоксидантов и углеводов согласно рекомендациям.

Внесение витаминов в кондитерские изделия всегда обусловлено рядом проблем, связанных с их сохранностью в процессе хранения. Обычно, к концу срока годности изделия, активность витаминов уменьшается, поэтому часто производителям приходиться закладывать в изделие большее количество витаминов, чтобы к концу срока годности изделия количество витаминов соответствовало указанному на этикетке. В заложенных на хранения образцах, с различным компонентным составом и полученные при различных параметрах процесса, неожиданно было обнаружено, что образец, полученный по заявляемому способу, с заявляемым составом компонентов, показал наилучший результат по сохранности витаминов в процессе хранения, что позволяет получить продукт с заявленным количеством витаминов на всем сроке годности. Это позволит потребителю точно рассчитать необходимое количество кондитерского изделия для восполнения суточной нормы потребления витаминов. Кроме того, маленький вес продукта удобен при употреблении потребителем. Особенно маленькие кондитерские изделия любят дети. Таким образом, данный продукт очень актуален для детей, т.к. содержит витамины и другие активные компоненты, не прилипает к зубам, легко жуется, не пачкает руки и не прилипает к ним, имеет приятную нежную текстуру.

Необходимо отметить, что для определения эластичности (силы на разрыв) использовали прибор анализатор текстуры ТА.XT plus с зажимом для определения растяжимости A/NG. Анализатор текстуры «ТА.ХТ plus» использовали для определения пластической прочности с помощью набора лезвий HDP/BS, для определения предельного напряжения сдвига и адгезионного напряжения использовали цилиндрический зонд D=2 мм, а для определения упругости использовали зонд цилиндрический Р/10. Плотность определяли методом вытеснения. Для определения вязкости и предела текучести использовали вискозиметр ротационный.

Техническим результатом заявленного изобретения является разработка способа производства и создание кондитерского изделия с низкой наружной липкостью (адгезией), хорошей внутренней адгезионной прочностью и «сращиваемостью» сбивной массы с желейной массой в коллагеновую оболочку, оригинальной текстурой, стабильной формой, текстурой и цветом готового изделия в процессе хранения, при температуре до 30С, увеличенным сроком хранения до 14 месяцев, легким и точным дозированием активных функциональных компонентов, со стабильными активными компонентами в процессе хранения при температуре до 30С, наиболее эффективным и быстрым снабжением мышц энергией, а так же создание рецептур сбивной и желейных масс, которые соответствуют технологическим параметрам заявляемого способа производства кондитерского изделия.

В настоящее время, потребительский спрос, на рынке кондитерских изделий, требует расширение ассортимента и новинок с оригинальным вкусом, удобным в употреблении, имеющие длительный срок хранения и стабильными формами, функциональными и биологическими свойствами в процессе хранения, а потому возникает необходимость создания нового комбинированного кондитерского изделия и способа его получения.

Пример 1

Для производства кондитерского изделия готовят желейную и сбивную массы.

Для получения желейной массы, в котел, снабженный водяной рубашкой, заливают воду в количестве 10,8 масс.%, загружают сахар в количестве 34,58 масс.%, перемешивают, добавляют патоку в количестве 14 масс.%, после чего сахаро-паточный сироп уваривают до содержание редуцирующих веществ в сиропе 21%. Потом добавляют абрикосовое пюре в количестве 10 масс.% и раствор пектина, содержащий воду в количестве 9,8 масс.%, сахар - 6,01 масс.% пектин - 1,2 масс.%, затем добавляют цитрат натрия в количестве 0,6 масс.%, после чего смесь перемешивают и добавляют раствор желатина, содержащий воду в количестве 4,58 масс.% и желатин в количестве 3,4 масс.%. Готовую массу уваривают до содержания редуцирующих веществ 26%. К полученной желейной массе вводят водный раствор лимонной кислоты содержащий воду в количестве 0,30 масс.% и лимонную кислоту- количестве 0,30 масс%, масс. Витамин С в количестве 0,1 масс.%, глицерин в количестве 4,1 масс.%, краситель желтый «куркумин» в количестве 0,12 масс.% и ароматизатор «Манго» в количестве 0,11 масс.%. В результате получили 100 кг уваренной желейной массы. Полученную желейную массу в количестве 80 кг перекачивают в экструдер.

Процесс приготовления сбивной массы начинается с процесса подготовки полуфабрикатов. Для приготовления сахаро-паточного сиропа в варочный котел подают воду в количестве 13,44 масс.%, сахар - 38,73 масс.%, патоку - 23,59 масс.%. Процесс уваривания сахаро-паточного сиропа осуществляют до содержания сухих веществ 89,0%. Для приготовления раствора желатина в емкость для приготовления полуфабриката загружают воду в количестве 12,08 масс.%, с температурой 50°С и при постоянном перемешивании добавляют желатин в количестве 6,23 масс%. Затем готовый раствор перекачивают в расходную емкость. В качестве регулятора кислотности используют раствор лимонной кислоты, который получают путем смешивания лимонной кислоты в количестве 0,24 масс.%, с водой в количестве 0,24 масс.% до полного растворения. Раствор загружают в технологическую емкость. Процесс приготовления сбивной массы осуществляют на высокоскоростном сбивальном оборудовании, в технологическую емкость загружают предварительно подготовленный сахаро-паточный сироп, предварительно подготовленный раствор желатина, предварительно подготовленный раствор лимонной кислоты, влагоудерживающий агент - лактат натрия в количестве 2,46 масс.%, краситель «Антоциан» - 0,14 масс.%, ароматизатор масло апельсиновое - 0,14 масс.%, витамин С - 0,03 масс.%, йогуртовый порошок - 2,68 масс.%. Полученная масса равномерно перемешивается и сбивается. Получают сбивную массу с температурой 70°С, вязкостью 8,26 Па*сек, пределом текучести 7,14 Па, содержанием редуцирующих веществ 35%, массовой долей влаги - 25%, рН 5. Полученную сбивную массу в количестве 20 кг. направляют в экструдер.

Затем 2 массы, в соотношении по массе 80:20 подают на соэкструзию, следующим образом: после загрузки в воронки линии соэкструзии состоящей из: 2-х экструдеров, желейная и сбивная массы проходят зону сжатия, и вытесняется в зону соэкструзионной системы, имеющей специальный профильный узел, приспособленный для применения на двух экструдерах. Профильный узел через трубки подсоединяется к 2-м экструдерам. Один из экструдеров всегда является машиной управляемой пользователем. В профильном узле происходит соединение обеих масс, в заданном соотношении (80:20 по массе), далее массы передаются в зону непосредственной коэкструзии и разгрузки масс в коллагеновую оболочку через экструдер, с помощью формующего устройства. На формующее устройство предварительно надевают сухую коллагеновую оболочку толщиной 40 мкм. Массы подаются дозировано, единичная доза готового изделия составляет 15 гр. Из зоны соэкструзии желейная масса соэкструдированная со сбивной массой и с коллагеновой оболочкой переходят в узел перекрута оболочки, где из жгута (желейная масса + сбивная масса + коллагеновая оболочка) идет формование самостоятельных кондитерских порций, а отделение их друг от друга осуществляется посредством поворота оболочки вокруг своей оси. За счет автоматизированной согласованности действий узла перекрутки с экструдерами заданный объем порции из роторного механизма экструдеров в режиме вытеснения процесс наполнения протекает непрерывно. При этом вытеснитель определяет точное место перекрутки оболочки и вместе с высокодинамичной перекруткой обеспечивает исключительно точное порционирование при одинаковой длине порций. Замена оболочки на формующем устройстве производится вручную, посредством отвода узла перекрутки в сторону. Далее вручную гирлянды одеваются на алюминиевые палки с треугольным сечением и установку их на Н-образную раму. Также для сохранения формы корпусов кондитерского изделия от вытягивания длина гирлянды на крюке не должна превышать 30 см. Рамы с корпусами кондитерского изделия направляют в зону выстойки.

Во время процесса выстойки происходит охлаждения и затвердевания (структуризации) масс. Продолжительность времени выстойки 3 часа. Выстойка проходит при температурных режимах от +18 до 22 С и влажности не более 75%. По окончанию выстойки, сформованные гирлянды корпусов кондитерского изделия отправляют на деление единичных порций, глазирование и упаковку. Структурированные корпуса кондитерского изделия в связке гирлянд поступают на автомат для разрезания сформованных гирлянд поштучно (по 1/2/3…штуки) выполняют разрезание гирлянд корпусов кондитерского изделия на отдельные штуки с точным разрезом в месте перекрутки с полным его удалением. После зоны резки штучные порции корпусов кондитерского изделия подаются на упаковку. Готовое кондитерское изделие имеет массу 15 гр, плотность 1,4 г/мл, адгезионное напряжение наружное 1,8 кПа, адгезионное напряжение внутреннее 4 кПа, упругость 0,4 кПа, пластическую прочность 4 кПа, предельное напряжение сдвига 3 кПа, активность воды 0,78. Полученное кондитерское изделие обладает приятным ароматом, легко надкусывается (без эффекта «кнак») и прожевывается, не прилипает к зубам и ортодонтическим приспособлениям, хранили при температуре 30 С, в течении 14 месяцев, затем отправили на исследования. Проведенные исследования показали, что полученное изделие стабильно при хранении, без изменения формы и липкости, не расслоилось, цвет не изменился (видны две цветовые гаммы 2-х масс), вкус и аромат так же сохранился. После хранения количество витамина С, в конечном изделии, составило 0,1 масс%. Данные показатели свидетельствуют о сохранности витамина С.

Слой желейный- плотность 1,01-1,45 г/см3 наружное адгезионное напряжение 0,5-1,9 кПа, упругость 0,19-0,31 кПа, эластичность 0, 22-0,28 кПа, пластическую прочность 2,2-2,9 кПа, предельное напряжение сдвига 1,8-2,6 кПа внутреннего адгезионного напряжения 2,2-3,6 кПа,

Сбивной слой - плотность 0,4-1,3 г/см3, внутреннее адгезионное напряжение 3-9 кПа, упругость 11,48-17,70 кПа, эластичностью 11-25 кПа, пластическую прочность 22,28-56,68 кПа, предельное напряжение сдвига 5-15 кПа.

Пример 2

Для производства кондитерского изделия готовят желейную и сбивную массы.

Для получения желейной массы в количестве 100 кг., в котел, снабженный водяной рубашкой, заливают воду в количестве 8,94 масс.%, загружают сахар в количестве 28,48 масс.%, перемешивают, добавляют патоку в количестве 21,96 масс.%, после чего сахаро-паточный сироп уваривают до содержание редуцирующих веществ в сиропе 19%. Потом добавляют яблочное пюре в количестве 3 масс.% и раствор пектина, содержащий воду в количестве 19,04 масс.%, сахар - 5,18 масс.% пектин - 1,66 масс.%, затем добавляют цитрат натрия в количестве 0,2 масс.%, после чего смесь перемешивают и добавляют раствор желатина, содержащий воду в количестве 4,6 масс.% и желатин в количестве 2,3 масс.%. Готовую массу уваривают до содержания редуцирующих веществ 22%. К полученной желейной массе вводят водный раствор янтарной кислоты содержащий воду в количестве 0,37 масс.% и янтарную кислоту в количестве 0,37 масс%, витамин С в количестве 0,01 масс.%, глицерин в количестве 3,59 масс.%, краситель желтый «куркумин» в количестве 0,14 масс.% и ароматизатор «Манго» в количестве 0,14 масс.%. Получают желейную массу с температурой 70°С, с вязкостью 0,22 Па⋅сек, пределом текучести не менее 0,14 Па, содержанием редуцирующих веществ 15%, рН 2,5. Полученную желейную массу в количестве 50 кг. направляют на экструзию.

Одновременно готовят сбивную массу из расчета ее получения - 100 кг. Процесс приготовления сбивной массы начинается с процесса подготовки полуфабрикатов. Для приготовления сахаро-паточного сиропа в варочный котел подают воду в количестве 17 масс.%, сахар - 22,45 масс.%, патоку - 28 масс.%. Процесс уваривания сахаро-паточного сиропа осуществляют до содержания сухих веществ 89,0%. Для приготовления раствора желатина в емкость для приготовления полуфабриката загружают воду в количестве 15 масс.% с температурой 50°С и при постоянном перемешивании добавляют желатин в количестве 9 масс%. Затем готовый раствор перекачивают в расходную емкость. Для приготовления раствора яблочной кислоты в технологическую емкость загружают яблочную кислоту в количестве 0,48 масс.%, затем смешивают с водой в количестве 0,48 масс.% до полного растворения. Процесс приготовления сбивной массы осуществляют на высокоскоростном сбивальном оборудовании, в технологическую емкость загружают предварительно подготовленный сахаро-паточный сироп, предварительно подготовленный раствор желатина, предварительно подготовленный раствор яблочной кислоты, влагоудерживающий агент - глицерин в количестве 4,2 масс.%, краситель «Турмерик» - 0, 17 масс.%, ароматизатор «Яблоко» - 0,17 масс.%, витамин С 0,01 масс%, витаминный премикс «Н30305» в количестве 0,04 масс.% (содержащий: Витамин А - 25,2%; Токофероловый эквивалент (Витамин Е)-19,4%; Тиамин (Витамин В1) - 18,2; Рибофлавин (Витамин В2) - 20,7%; Пиридоксин (Витамин В6) - 15,0%; Ниацинамид - 20,3%; Фолиевая кислота - 24,8%; Пантотеновая кислота - 24,7%; Биотин - 36,4%; В12 - 40,0% от РУСП (*Рекомендуемый уровень суточного потребления согласно TP ТС из расчета на 100 г. готового кондитерского изделия), дробленный орех в количестве 3,0 масс.%. Полученная масса равномерно перемешивается и сбивается. Получают сбивную массу с температурой 60°С, с вязкостью 6,14 Па*сек, пределом текучести не менее 5,52 Па, содержанием редуцирующих веществ 20%, массовой долей влаги - 15%, рН 4. Получают массу 100 кг., от нее отделяют 50 кг. и направляют на экструзию.

Затем 2 массы, в соотношении по массе 50:50 подают на соэкструзию, следующим образом: после загрузки в воронки линии соэкструзии состоящей из: 2-х экструдеров, желейная и сбивная массы проходят зону сжатия, и вытесняется в зону соэкструзионной системы, имеющей специальный профильный узел, приспособленный для применения на двух экструдерах. Профильный узел через трубки подсоединяется к 2-м экструдерам. Один из экструдеров всегда является машиной управляемой пользователем. В профильном узле происходит соединение обеих масс, в заданном соотношении (50:50 по массе), далее массы передаются в зону непосредственной соэкструзии и разгрузки масс в коллагеновую оболочку через экструдер, с помощью формующего устройства. На формующее устройство предварительно надевают сухую коллагеновую оболочку толщиной 20 мкм. Массы подаются дозировано, единичная доза готового изделия составляет 9 гр. Из зоны соэкструзии желейная масса соэкструдированная со сбивной массой и с коллагеновой оболочкой переходят в узел перекрута оболочки, где из жгута (желейная масса + сбивная масса + коллагеновая оболочка) идет формование самостоятельных кондитерских порций, а отделение их друг от друга осуществляется посредством поворота оболочки вокруг своей оси. За счет автоматизированной согласованности действий узла перекрутки с экструдерами заданный объем порции из роторного механизма экструдеров в режиме вытеснения процесс наполнения протекает непрерывно. При этом вытеснитель определяет точное место перекрутки оболочки и вместе с высокодинамичной перекруткой обеспечивает исключительно точное порционирование при одинаковой длине порций. Замена оболочки на формующем устройстве производится вручную, посредством отвода узла перекрутки в сторону. Далее вручную гирлянды одеваются на алюминиевые палки с треугольным сечением и установку их на Н-образную раму. Также для сохранения формы корпусов кондитерского изделия от вытягивания длина гирлянды на крюке не должна превышать 30 см. Рамы с корпусами кондитерского изделия направляют в зону выстойки.

Во время процесса выстойки происходит охлаждения и затвердевания (структуризации) масс. Продолжительность времени выстойки 1,5 часа. Выстойка проходит при температурных режимах от +18 до 22 С и влажности не более 75%. По окончанию выстойки, сформованные гирлянды корпусов кондитерского изделия отправляют на деление единичных порций, глазирование и упаковку. Структурированные корпуса кондитерского изделия в связке гирлянд поступают на автомат для разрезания сформованных гирлянд поштучно (по 1/2/3…штуки) выполняют разрезание гирлянд корпусов кондитерского изделия на отдельные штуки с точным разрезом в месте перекрутки с полным его удалением. После зоны резки штучные порции корпусов кондитерского изделия, обрабатывают глянцевателем «Capol» и подают на упаковку. Готовое кондитерское изделие «на один укус» имеет массу 9 гр. Полученное кондитерское изделие «на один укус» обладает приятным ароматом, легко надкусывается и прожевывается, не прилипает к зубам и ортодонтическим приспособлениям, хранили при температуре 20С, в течении 14 месяцев, затем отправили на исследования. Проведенные исследования показали, что полученное изделие стабильно при хранении, без изменения формы и липкости, не расслоилось, цвет не изменился (видны две цветовые гаммы 2-х масс), вкус и аромат так же сохранился. После хранения количество витамина С, в конечном изделии, составило 0,01 масс %. Сохранность витаминов в конечном изделии рассчитывалась согласно расчету пищевой ценности на 100 гр. готового изделия и составляет Витамин А - 25,2%; Токофероловый эквивалент (Витамин Е) - 19,4%; Тиамин (Витамин В1) - 18,2; Рибофлавин (Витамин В2) - 20,7%; Пиридоксин (Витамин В6) - 15,0%; Ниацинамид - 20,3%; Фолиевая кислота - 24,8%; Пантотеновая кислота - 24,7%; Биотин - 36,4%; В12 - 40,0% от РУСП (*Рекомендуемый уровень суточного потребления согласно TP ТС), что соответствует заявленной закладке в процессе производства изделия. Данные показатели свидетельствуют о сохранности витаминов в процессе хранения без потерь.

Пример 3

Для производства кондитерского изделия готовят желейную и сбивную массы.

Для получения желейной массы в количестве 100 кг, в котел, снабженный водяной рубашкой, заливают воду в количестве 5,1 масс.%, загружают сахар в количестве 16,1 масс.%, перемешивают, добавляют патоку в количестве 35 масс.%, после чего сахаро-паточный сироп уваривают до содержание редуцирующих веществ в сиропе 26%. Потом добавляют банановое пюре в количестве 13,5 масс.% и раствор пектина, содержащий воду в количестве 6,8 масс.%, сахар - 6,8 масс.% пектин - 3,6 масс.%), затем добавляют цитрат натрия в количестве 0,8 масс.%, после чего смесь перемешивают и добавляют раствор желатина, содержащий воду в количестве 2 масс.% и желатин в количестве 1,9 масс.%. Готовую массу уваривают до содержания редуцирующих веществ 28%. К полученной желейной массе вводят водный раствор лимонной кислоты содержащий воду в количестве 1,1% и лимонную кислоту - количестве 1,1 масс%, Витамин С в количестве 0,06 мас %, глицерин в количестве 4,3 масс. %, краситель желтый «куркумин» в количестве 0,12 масс.% и ароматизатор «Манго» в количестве 0,12 масс.%, быстрорастворимую смесь аминокислот ВСАА в количестве 1,6 масс % (состоящая: L-лейцина 46%; L-изолейцина - 22%; L-валина - 22% от РУСП (*Рекомендуемый уровень суточного потребления согласно TP ТС), из расчета на 100 гр. готового изделия). Получают желейную массу с температурой 50°С, с вязкостью 0,30 Па*сек, пределом текучести не менее 0,20 Па, содержанием редуцирующих веществ 35%, рН 4,9. Получают массу 100 кг., затем желейную массу в количестве 20 кг. направляют на экструзию.

Процесс приготовления сбивной массы начинается с процесса подготовки полуфабрикатов. Для приготовления сахаро-паточного сиропа в варочный котел подают воду в количестве 13 масс.%, сахар - 33,15 масс.%, патоку - 24 масс.%. Процесс уваривания сахаро-паточного сиропа осуществляют до содержания сухих веществ 89,0%. Для приготовления раствора желатина в емкость для приготовления полуфабриката загружают воду в количестве 7 масс.%, с температурой 50°С, и при постоянном перемешивании добавляют желатин 14 масс%. Затем готовый раствор перекачивают в расходную емкость. Для приготовления раствора лимонной кислоты в технологическую емкость загружают лимонную кислоту в количестве 0,58 масс.%, затем смешивают с водой в количестве 0,58 масс.% до полного растворения. Процесс приготовления сбивной массы осуществляют на высокоскоростном сбивальном оборудовании, в технологическую емкость загружают предварительно подготовленный сахаро-паточный сироп, предварительно подготовленный раствор желатина, предварительно подготовленный раствор лимонной кислоты, влагоудерживающий агент - триацетин в количестве 3,4 масс.%, витамин С 0,06 масс%, «фруктовые кусочки» - 3,13 масс.%, краситель «Кармин» в количестве 0,5% и ароматизатор «Клубника» в количестве 0,5%. Полученная масса равномерно перемешивается и сбивается. Получают сбивную массу с температурой 50°С, с вязкостью 6,78 Па*сек, пределом текучести не менее 5,28 Па, содержанием редуцирующих веществ 13%, массовой долей влаги 14%, рН 3,5. Получают массу 100 кг., затем сбивную массу в количестве 80 кг. направляют на экструзию.

Затем 2 массы, в соотношении по массе 20:80 подают на соэкструзию, следующим образом: после загрузки в воронки линии соэкструзии состоящей из: 2-х экструдеров, желейная и сбивная массы проходят зону сжатия, и вытесняется в зону соэкструзионной системы, имеющей специальный профильный узел, приспособленный для применения на двух экструдерах. Профильный узел через трубки подсоединяется к 2-м экструдерам. Один из экструдеров всегда является машиной управляемой пользователем. В профильном узле происходит соединение обеих масс, в заданном соотношении (20:80 по массе), далее массы передаются в зону непосредственной коэкструзии и разгрузки масс в коллагеновую оболочку через экструдер, с помощью формующего устройства. На формующее устройство предварительно надевают сухую коллагеновую оболочку толщиной 50 мкм. Массы подаются дозировано, единичная доза готового изделия составляет 5 гр. Из зоны соэкструзии желейная масса соэкструдированная со сбивной массой и с коллагеновой оболочкой переходят в узел перекрута оболочки, где из жгута (желейная масса + сбивная масса + коллагеновая оболочка) идет формование самостоятельных кондитерских порций, а отделение их друг от друга осуществляется посредством поворота оболочки вокруг своей оси. За счет автоматизированной согласованности действий узла перекрутки с экструдерами заданный объем порции из роторного механизма экструдеров в режиме вытеснения процесс наполнения протекает непрерывно. При этом вытеснитель определяет точное место перекрутки оболочки и вместе с высокодинамичной перекруткой обеспечивает исключительно точное порционирование при одинаковой длине порций. Замена оболочки на формующем устройстве производится вручную, посредством отвода узла перекрутки в сторону. Далее вручную гирлянды одеваются на алюминиевые палки с треугольным сечением и установку их на Н-образную раму. Также для сохранения формы корпусов кондитерского изделия от вытягивания длина гирлянды на крюке не должна превышать 30 см. Рамы с корпусами кондитерского изделия направляют в зону выстойки.

Во время процесса выстойки происходит охлаждения и затвердевания (структуризации) масс. Продолжительность времени выстойки 2,5 часа. Выстойка проходит при температурных режимах от +18 до 22 С и влажности не более 75%. По окончанию выстойки, сформованные гирлянды корпусов кондитерского изделия отправляют на деление единичных порций, глазирование и упаковку. Структурированные корпуса кондитерского изделия в связке гирлянд поступают на автомат для разрезания сформованных гирлянд поштучно (по 1/2/3…штуки) выполняют разрезание гирлянд корпусов кондитерского изделия на отдельные штуки с точным разрезом в месте перекрутки с полным его удалением. После зоны резки штучные порции корпусов кондитерского изделия подаются на упаковку. Готовое кондитерское изделие «на один укус» имеет массу 5 гр, плотность 0,75 г/мл, наружное адгезионное напряжение наружное 0,5 кПа, адгезионное напряжение внутреннее 7 кПа, упругость 9,8 кПа, пластическую прочность 20 кПа, предельное напряжение сдвига 10 кПа, активность воды 0,69. Полученное кондитерское изделие «на один укус» обладает приятным ароматом, легко надкусывается (без эффекта «кнак») и прожевывается, не прилипает к зубам и ортодонтическим приспособлениям, хранили при температуре 15С, в течении 14 месяцев, затем отправили на исследования. Проведенные исследования показали, что полученное изделие стабильно при хранении, без изменения формы и липкости, не расслоилось, цвет не изменился (видны две цветовые гаммы 2-х масс), вкус и аромат так же сохранился. После хранения количество витамина С, в конечном изделии, составило 0,06 масс%. Сохранность аминокислот в конечном изделии рассчитывалась согласно расчету пищевой ценности на 100 гр. готового изделия и составляет L-лейцина - 46%; L-изолейцина - 22%; L-валина - 22% от РУСП (Рекомендуемый уровень суточного потребления согласно TP ТС) что соответствует заявленной закладке в процессе производства изделия. Данные показатели свидетельствуют о сохранности витамина в процессе хранения без потерь.

Слой желейный - плотность 1,01-1,45 г/см3 наружное адгезионное напряжение 0,5-1,9 кПа, упругость 0,19-0,31 кПа, эластичность 0, 22-0,28 кПа, пластическую прочность 2,2-2,9 кПа, предельное напряжение сдвига 1,8-2,6 кПа внутреннего адгезионного напряжения 2,2-3,6 кПа,

Сбивной слой - плотность 0,4-1,3 г/см3, внутреннее адгезионное напряжение 3-9 кПа, упругость 11,48-17,70 кПа, эластичностью 11-25 кПа, пластическую прочность 22,28-56,68 кПа, предельное напряжение сдвига 5-15 кПа.

Пример 4:

Для производства кондитерского изделия готовят желейную и сбивную массы.

Для получения желейной массы в количестве 100 кг., в котел, снабженный водяной рубашкой, заливают воду в количестве 6,2 масс.%, загружают сахар в количестве 24,15 масс.%, перемешивают, добавляют патоку в количестве 28,6 масс.%, после чего сахаро-паточный сироп уваривают до содержание редуцирующих веществ в сиропе 28%. Потом добавляют яблочное пюре в количестве 8,9 масс.% и раствор пектина, содержащий воду в количестве 8,1 масс.%, сахар - 6,1 масс.% пектин - 3,4 масс.%, затем добавляют цитрат натрия в количестве 0,8 масс.%, после чего смесь перемешивают и добавляют раствор желатина, содержащий воду в количестве 2,1 масс.% и желатин в количестве 4,4 масс.%. Готовую массу уваривают до содержания редуцирующих веществ 30%. К полученной желейной массе вводят водный раствор яблочной кислоты содержащий воду в количестве 0,40 масс. % и яблочную кислоту - количестве 0,40 масс%, глицин в количестве 0,05 масс.%), витамин С 0,1 масс.%, глицерин в количестве 5,2 масс. %). Получают желейную массу с температурой 60°С, с вязкостью 0,30 Па*сек, пределом текучести не менее 0,20 Па, содержанием редуцирующих веществ 34%, рН 4,3. Уваренная желейная масса делится пополам и перекачивается в две промежуточные емкости с водяной рубашкой, с помощью которой поддерживается температура массы 50-70°С в одну из емкостей добавляется краситель «Куркумин» в количестве 0,3% и ароматизатор «Манго» в количестве 0,25%, в другую емкость добавляется краситель «Кармин» в количестве 0,3% и ароматизатор «Клубника» в количестве 0,25%. Из полученной массы отбирают 30 кг. и направляют на экструзию.

Процесс приготовления сбивной массы начинается с процесса подготовки полуфабрикатов. Для приготовления сахаро-паточного сиропа в варочный котел подают воду в количестве 13 масс.%, сахар - 22,84 масс.%, патоку - 25 масс.%. Процесс уваривания сахаро-паточного сиропа осуществляют до содержания сухих веществ 89,0%. Для приготовления раствора желатина в емкость для приготовления полуфабриката загружают воду в количестве 16 масс. %, с температурой 50°С, и при постоянном перемешивании добавляют желатин в количестве 12 масс%. Затем готовый раствор перекачивают в расходную емкость. Для приготовления раствора лимонной кислоты, в технологическую емкость загружают молочную кислоту в количестве 1 масс.%. Процесс приготовления сбивной массы осуществляют на высокоскоростном сбивальном оборудовании, в технологическую емкость загружают предварительно подготовленный сахаро-паточный сироп, предварительно подготовленный раствор желатина, молочную кислоту, сорбитол в количестве 5,7 масс.%, краситель «Хлорофил» - 0,19 масс.%, эфирное масло «Мяты» - 0,19 масс.%, антиоксидант кофермент Q10 - 0,08 масс.%, воздушный рис (ПЭК) - 4 масс.%. Полученную массу равномерно перемешивают и сбивают. Получают сбивную массу с температурой 40°С, с вязкостью 5,78 Па*сек, пределом текучести 4,28 Па, содержанием редуцирующих веществ 10%), массовой долей влаги 10%, рН 3. Получили 100 кг. сбивной массы, от нее отделяют 70 кг и направляют на экструзию.

Затем 2 массы, в соотношении по массе 30:70 подают на соэкструзию, следующим образом: после загрузки в воронки линии соэкструзии состоящей из: 2-х экструдеров, желейная и сбивная массы проходят зону сжатия, и вытесняется в зону соэкструзионной системы, имеющей специальный профильный узел, приспособленный для применения на двух экструдерах. Профильный узел через трубки подсоединяется к 2-м экструдерам. Один из экструдеров всегда является машиной управляемой пользователем. В профильном узле происходит соединение обеих масс, в заданном соотношении (30:70 по массе), далее массы передаются в зону непосредственной коэкструзии и разгрузки масс в коллагеновую оболочку через экструдер, с помощью формующего устройства. На формующее устройство предварительно надевают сухую коллагеновую оболочку толщиной 30 мкм. Массы подаются дозировано, единичная доза готового изделия составляет 35 гр. Из зоны соэкструзии желейная масса соэкструдированная со сбивной массой и с коллагеновой оболочкой переходят в узел перекрута оболочки, где из жгута (желейная масса + сбивная масса + коллагеновая оболочка) идет формование самостоятельных кондитерских порций, а отделение их друг от друга осуществляется посредством поворота оболочки вокруг своей оси. За счет автоматизированной согласованности действий узла перекрутки с экструдерами заданный объем порции из роторного механизма экструдеров в режиме вытеснения процесс наполнения протекает непрерывно. При этом вытеснитель определяет точное место перекрутки оболочки и вместе с высокодинамичной перекруткой обеспечивает исключительно точное порционирование при одинаковой длине порций. Замена оболочки на формующем устройстве производится вручную, посредством отвода узла перекрутки в сторону. Далее вручную гирлянды одеваются на алюминиевые палки с треугольным сечением и установку их на Н-образную раму. Также для сохранения формы корпусов кондитерского изделия от вытягивания длина гирлянды на крюке не должна превышать 30 см. Рамы с корпусами кондитерского изделия направляют в зону выстойки.

Во время процесса выстойки происходит охлаждения и затвердевания (структуризации) масс. Продолжительность времени выстойки 2,5 часа. Выстойка проходит при температурных режимах от +18 до 22 С и влажности не более 75%. По окончанию выстойки, сформованные гирлянды корпусов кондитерского изделия отправляют на деление единичных порций, глазирование и упаковку. Структурированные корпуса кондитерского изделия в связке гирлянд поступают на автомат для разрезания сформованных гирлянд поштучно (по 1/2/3…штуки) выполняют разрезание гирлянд корпусов кондитерского изделия на отдельные штуки с точным разрезом в месте перекрутки с полным его удалением. После зоны резки штучные порции корпусов кондитерского изделия подаются на упаковку. Готовое кондитерское изделие имеет массу 35 гр. Полученное кондитерское изделие обладает приятным ароматом, легко надкусывается (без эффекта «кнак») и прожевывается, не прилипает к зубам и ортодонтическим приспособлениям, хранили при температуре до 30С, в течении 14 месяцев, затем отправили на исследования. Проведенные исследования показали, что полученное изделие стабильно при хранении, без изменения формы и липкости, не расслоилось, цвет не изменился (видны две цветовые гаммы 2-х масс), вкус и аромат так же сохранился. После хранения количество витамина С, в конечном изделии, составило 0,1 масс%, глицина 0,05 масс.%, витамин С 0,1 масс.%, антиоксиданта - кофермента Q10 - 0,08 масс.%. Данные показатели свидетельствуют о сохранности витаминов, аминокислот и антиоксидантов в процессе хранения без потерь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО ИЗДЕЛИЯ И КОНДИТЕРСКОЕ ИЗДЕЛИЕ | 2020 |

|

RU2761558C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО ИЗДЕЛИЯ И КОНДИТЕРСКОЕ ИЗДЕЛИЕ | 2020 |

|

RU2763184C1 |

| КОНДИТЕРСКОЕ ИЗДЕЛИЕ | 2016 |

|

RU2647130C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО ИЗДЕЛИЯ С НАЧИНКОЙ И КОНДИТЕРСКОЕ ИЗДЕЛИЕ С НАЧИНКОЙ | 2022 |

|

RU2800993C1 |

| Кондитерское изделие в виде конфеты | 2021 |

|

RU2767076C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНДИТЕРСКОГО ДВУХСЛОЙНОГО ИЗДЕЛИЯ И КОНДИТЕРСКОЕ ДВУХСЛОЙНОЕ ИЗДЕЛИЕ | 2014 |

|

RU2577897C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНФЕТ ИЗ СБИВНОЙ КОНФЕТНОЙ МАССЫ ТИПА НУГА | 2014 |

|

RU2570566C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2096971C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2096972C1 |

| Способ производства сбивных кондитерских изделий | 1990 |

|

SU1836909A1 |

Изобретение относится к пищевой промышленности. Предложен способ производства кондитерского изделия, предусматривающий получение сбивной массы и желейной массы, соэкструзию сбивной массы с желейной массой в коллагеновую оболочку толщиной от 20 до 50 мкм, при этом сбивная масса и желейная масса в коллагеновую оболочку подаются в соотношении по массе (20-80):(80-20) дозированно, а скручивание коллагеновой оболочки проводят сразу после соэкструзии, формирование соединенных между собой изделий в виде гирлянды, ее выдерживание не менее 1,5 ч и нарезание поштучно с получением готового кондитерского изделия размером «на один укус», при этом для получения сбивной массы исходные компоненты смешивают в заданном соотношении, полученная сбивная масса имеет вязкость 5,78-8,26 Па⋅с, массовую долю влаги 10-25%, содержание редуцирующих веществ 10-35%, рН 3,0-5,0, температуру 40-70°С, предел текучести 4,28-7,14 Па, и для получения желейной массы исходные компоненты смешивают в заданном соотношении, полученная желейная масса имеет вязкость 0,22-0,30 Па⋅с, предел текучести 0,14-0,20 Па, содержание редуцирующих веществ 15-35%, температуру 50-70°С, рН 2,5-4,5. Также предложено кондитерское изделие, полученное указанным способом, представляющее собой соэкструдированную сбивную массу с желейной массой в массовом соотношении (20-80):(80-20) в коллагеновой оболочке толщиной от 20 до 50 мкм размером «на один укус», при этом сбивная масса содержит следующее соотношение исходных компонентов, мас.%: вода 25,76-32,48; патока 23,59-32,84; желатин 6,23-12; регулятор кислотности 0,24-1,0; влагоудерживающий агент 2,46-5,7; сахар остальное, и имеет вязкость 5,78-8,26 Па⋅с, массовую долю влаги 10-25%, содержание редуцирующих веществ 10-35%, рН 3,0-5,0, температуру 40-70°С, предел текучести 4,28-7,14 Па, а желейная масса содержит следующее соотношение исходных компонентов, мас.%: патока 14-33,5; вода 15-33; пюре плодовое 3-13,5; глицерин 3,4-5,2; желатин 1,9-4,4; пектин 1,2-3,6; кислота пищевая 0,3-1,1; цитрат натрия 0,2-0,8; витамин С 0,01-0,1; сахар остальное, и имеет вязкость 0,22-0,30 Па⋅с, предел текучести 0,14-0,20 Па, содержание редуцирующих веществ 15-35%, температуру 50-70°С, рН 2,5-4,5. При этом сбивная и/или желейная массы дополнительно содержат ароматизаторы и/или пищевые красители; дополнительно содержат наполнитель, выбранный из ряда: фруктово-ягодные кранчи, и/или фруктово-ягодные порошки, и/или фруктово-ягодные кусочки, и/или дропсы, и/или смузи-дропсы, и/или кнусперы, и/или воздушный рис (ПЭК), и/или йогуртовые порошки, и/или дробленые орехи, и/или семена съедобных растений; дополнительно содержат витамины, и/или витаминные премиксы, и/или аминокислоты, и/или антиоксиданты. Желейная масса в качестве плодового пюре содержит ягодное и/или фруктовое пюре. Влагоудерживающий агент в сбивной массе может быть выбран из ряда: сорбитол, и/или глицерин, и/или лактат натрия, и/или диацетин, и/или триацетин. Сбивная масса в качестве регулятора кислотности содержит пищевую кислоту и/или их смесь. При этом после выдержки осуществляют глазирование, изделие дополнительно содержит глазирователь в количестве 0,1-1,2 мас.%. Изобретением обеспечивается создание кондитерского изделия размером «на один укус» с низкой наружной липкостью (адгезией), хорошей внутренней адгезионной прочностью и «сращиваемостью» сбивной массы с желейной массой и с коллагеновой оболочкой, оригинальной текстурой, стабильной формой, текстурой и цветом готового изделия в процессе хранения при температуре до 30°C, увеличенным сроком хранения до 14 месяцев, легким и точным дозированием активных функциональных компонентов, со стабильными активными компонентами в процессе хранения при температуре до 30°C. 2 н. и 14 з.п. ф-лы, 1 табл., 4 пр.

1. Способ производства кондитерского изделия, предусматривающий получение сбивной массы и желейной массы, соэкструзию сбивной массы с желейной массой в коллагеновую оболочку толщиной от 20 до 50 мкм, при этом сбивная масса и желейная масса в коллагеновую оболочку подаются в соотношении по массе (20-80):(80-20) дозированно, а скручивание коллагеновой оболочки проводят сразу после соэкструзии, формирование соединенных между собой изделий в виде гирлянды, ее выдерживание не менее 1,5 ч и нарезание поштучно с получением готового кондитерского изделия размером «на один укус», при этом для получения сбивной массы исходные компоненты смешивают в следующем соотношении (мас.%):

полученная сбивная масса имеет вязкость 5,78-8,26 Па⋅с, массовую долю влаги 10-25%, содержание редуцирующих веществ 10-35%, рН 3,0-5,0, температуру 40-70°С, предел текучести 4,28-7,14 Па, а для получения желейной массы исходные компоненты смешивают в следующем соотношении (мас.%):

полученная желейная масса имеет вязкость 0,22-0,30 Па⋅с, предел текучести 0,14-0,20 Па, содержание редуцирующих веществ 15-35%, температуру 50-70°С, рН 2,5-4,5.

2. Способ по п. 1, отличающийся тем, что при смешивании компонентов в сбивную и/или желейную массы дополнительно вводят ароматизаторы и/или пищевые красители.

3. Способ по п. 1, отличающийся тем, что при смешивании компонентов в сбивную и/или желейную массы дополнительно вводят наполнитель, выбранный из ряда: фруктово-ягодные кранчи, и/или фруктово-ягодные порошки, и/или фруктово-ягодные кусочки, и/или дропсы, и/или смузи-дропсы, и/или кнусперы, и/или воздушный рис (ПЭК), и/или йогуртовые порошки, и/или дробленые орехи, и/или семена съедобных растений.

4. Способ по п. 1, отличающийся тем, что при смешивании компонентов в сбивную и/или желейную массы дополнительно вводят витамины, и/или витаминные премиксы, и/или аминокислоты, и/или антиоксиданты.

5. Способ по п. 1, отличающийся тем, что в желейной массе в качестве плодового пюре используют ягодное и/или фруктовое пюре.

6. Способ по п. 1, отличающийся тем, что влагоудерживающий агент в сбивной массе может быть выбран из ряда: сорбитол, глицерин, лактат натрия, диацетин, триацетин.

7. Способ по п. 1, отличающийся тем, что в сбивной массе в качестве регулятора кислотности используют пищевую кислоту и/или их смесь.

8. Способ по п. 1, отличающийся тем, что после выдержки осуществляют глазирование готового изделия.

9. Кондитерское изделие, полученное способом по любому из предыдущих пп. 1-8, представляющее собой соэкструдированную сбивную массу с желейной массой в массовом соотношении (20-80):(80-20) в коллагеновой оболочке толщиной от 20 до 50 мкм размером «на один укус», при этом сбивная масса содержит следующее соотношение исходных компонентов, мас.%:

и имеет вязкость 5,78-8,26 Па⋅с, массовую долю влаги 10-25%, содержание редуцирующих веществ 10-35%, рН 3,0-5,0, температуру 40-70°С, предел текучести 4,28-7,14 Па, а желейная масса содержит следующее соотношение исходных компонентов, мас.%:

и имеет вязкость 0,22-0,30 Па⋅с, предел текучести 0,14-0,20 Па, содержание редуцирующих веществ 15-35%, температуру 50-70°С, рН 2,5-4,5.

10. Кондитерское изделие по п. 9, отличающееся тем, что сбивная и/или желейная массы дополнительно содержат ароматизаторы, и/или пищевые красители.

11. Кондитерское изделие по п. 9, отличающееся тем, что сбивная и/или желейная массы дополнительно содержат наполнитель, выбранный из ряда: фруктово-ягодные кранчи, и/или фруктово-ягодные порошки, и/или фруктово-ягодные кусочки, и/или дропсы, и/или смузи-дропсы, и/или кнусперы, и/или воздушный рис (ПЭК), и/или йогуртовые порошки, и/или дробленые орехи, и/или семена съедобных растений.

12. Кондитерское изделие по п. 9, отличающееся тем, что сбивная и/или желейная массы дополнительно содержат витамины, и/или витаминные премиксы, и/или аминокислоты, и/или антиоксиданты.

13. Кондитерское изделие по п. 9, отличающееся тем, что желейная масса в качестве плодового пюре содержит ягодное и/или фруктовое пюре.

14. Кондитерское изделие по п. 9, отличающееся тем, что влагоудерживающий агент в сбивной массе может быть выбран из ряда: сорбитол, и/или глицерин, и/или лактат натрия, и/или диацетин, и/или триацетин.

15. Кондитерское изделие по п. 9, отличающееся тем, что сбивная масса в качестве регулятора кислотности содержит пищевую кислоту и/или их смесь.

16. Кондитерское изделие по п. 9, отличающееся тем, что дополнительно содержит глазирователь в количестве 0,1-1,2 мас.%.

| ПИТАТЕЛЬНЫЕ ПРОДУКТЫ "НА ОДИН УКУС" С НАЧИНКОЙ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2012 |

|

RU2554401C1 |

| СКРЕБОК ДЛЯ ДВУХЦЕПНОГО СКРЕБКОВОГО КОНВЕЙЕРА | 0 |

|

SU194626A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ И УПАКОВЫВАНИЯ ПОРЦИЙ ПРОДУКТА ПИТАНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2278066C2 |

| КОМБИНИРОВАННОЕ ЗАМОРОЖЕННОЕ КОНДИТЕРСКОЕ ИЗДЕЛИЕ, ОБЕСПЕЧИВАЮЩЕЕ УСИЛЕННЫЙ ОСВЕЖАЮЩИЙ ЭФФЕКТ | 2009 |

|

RU2520641C2 |

| WO 2012136855 A1, 11.10.2012 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ С КОМБИНИРОВАННЫМИ КОРПУСАМИ | 2014 |

|

RU2560620C1 |

| Нажимное устройство прокатного стана | 1947 |

|

SU80097A1 |

Авторы

Даты

2021-11-22—Публикация

2020-12-03—Подача