ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к области техники сплавов и, в частности, к стойкому к окислению жаропрочному сплаву и способу его получения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] Наряду с разработками в таких областях, как авиация и нефтехимия, крайне необходимы материалы с превосходной стойкостью к высокотемпературному окислению при 1000-1200°C, например, для производства высокотемпературных компонентов для камер сгорания и выхлопных труб авиационных двигателей, также труб печей крекинга этилена. Кроме того, для реализации соединения компонентов, материалы должны иметь хорошую свариваемость. Активно используемые материалы этих компонентов - это в основном деформируемые суперсплавы и жаропрочные стали, обладающие хорошей свариваемостью. Однако стойкость сплавов к высокотемпературному окислению реализуется в основном за счет добавления высокого содержания Cr, а оксидная пленка, образующаяся при высокой температуре, в основном состоит из Cr2O3. Cr2O3 при температуре ниже 1000°C обеспечивает стабильность и хорошую защитную функцию, но при температуре выше 1000°C нестабилен, легко газифицируется с образованием отверстий и теряет защитную функцию матрицы сплава. Al2O3 может сохранять стабильность в условиях температур выше 1000°C. Следовательно, чтобы сплавы имели отличную стойкость к окислению при температуре выше 1000°C, необходимо сформировать компактную пленку Al2O3, а если площадь Al2O3 в оксидной пленке, сформированной на поверхности сплава, больше, оксидная пленка отслаивается труднее, и стойкость сплава к окислению повышается.

[0003] Добавление определенного количества алюминия в жаропрочную сталь позволяет сформировать пленку Al2O3, улучшающую стойкость сплавов к высокотемпературному окислению. В области нефтехимии, в трубах для крекинга этилена уже используются алюмосодержащие жаропрочные сплавы в качестве замены традиционных жаропрочных сталей, где сплав HTE (ZL102187003B), разработанный компанией Schmidt-Clemens в Германии, является наиболее представительным является наиболее представительным и имеет оптимальные характеристики. Трубы печи для крекинга этилена, изготовленные из сплава HTE, обладают хорошей стойкостью к окислению и коксованию, а срок службы трубы такой и период коксоудаления значительно улучшены по сравнению с традиционными жаропрочными сталями. Однако механические свойства при высоких температурах, стойкость к окислению и стабильность оксидной пленки сплава по прежнему могут быть дополнительно улучшены.

[0004] Кроме того, при высоком содержании алюминия может быть образовываться слой Al2O3, имеющий достаточную толщину, что предотвращает отслаивание образованного слоя Al2O3 при эксплуатации при высокой температуре. Однако при слишком высоком содержании алюминия вязкость сплава становится низкой. Следовательно, при эксплуатации при высоких температурах нельзя одновременно получить хорошую стойкость к окислению и хорошую вязкость сплава.

[0005] В отличие от жаропрочных сталей, куда добавляют активные элементы, такие как алюминий и титан, они легко образуют оксидные и нитридные включения с кислородом и азотом в сплавах, что влияет на их механические свойства, а также потребляют основные элементы, такие как алюминий и титан, что влияет на формирование пленки оксида алюминия. Следовательно, для обеспечения высококачественной подготовки и отличных эксплуатационных характеристик необходимо строго контролировать содержание кислорода и азота в алюминиевых сплавах. Кроме того, на адгезию между оксидной пленкой и матрицей сплава сильно влияет сера, и для того, чтобы гарантировать стабильность сцепления оксидной пленки и поверхности матрицы сплава для выполнения защитной функции, необходимо строго контролировать содержание серы в сплавах. Однако в связи с ограничениями в процессе приготовления обычных алюминийсодержащих сплавов, диапазон, в котором контролируется вредный элемент азота, слишком широк, а вредные элементы, такие как кислород и сера, не контролируются, что серьезно влияет на производительность и стабильность качества печных труб.

[0006] Что касается области техники сплавов, улучшение комплексных свойств сплавов при температуре ниже 1050°C является относительно простым, но улучшение свойств сплавов при температуре эксплуатации выше 1050°C, в особенности если речь идет о комплексном свойстве, когда оно приближается к 1200°C, является большой проблемой в этой области. В связи со сложностью улучшения свойств сплавов при эксплуатации при температуре выше 1050°C, даже если рассматривается повышение рабочей температуры сплава всего на 50°C, сложность задачи будет экспоненциальной, а требуемый объем работы является немыслимым для специалиста в данной области. Повышение температуры всего на 50°C является непростым достижением, которое должно быть общепризнанно экспертами отрасли.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] С учетом вышеописанного анализа, целью настоящего изобретения является создание стойкого к окислению жаропрочного сплава и способа получения, что поможет решить по меньшей мере одну из следующих технических проблем:

[0008] (1) Если рабочая температура превышает 1100°C, нельзя одновременно получить хорошую стойкость к окислению и хорошие механические свойства сплава;

[0009] (2) В таком случае отсутствует возможность эффективного контроля вредных элементов, таких как кислород, сера и азот, что приводит к ухудшению комплексных свойств и нестабильному качеству сплавов; а также

[0010] (3) Часть Al2O3 в оксидной пленке, образующейся на поверхности сплавов при температуре выше 1100°C, мала, в результате пленка Al2O3 легко отслаивается, что приводит к плохой стойкости сплавов к окислению.

[0011] Поставленная цель достигнута, по существу, следующим техническим решением:

[0012] Одной целью настоящего изобретения является стойкий к окислению жаропрочный сплав, в процентах по массе сплав содержит: 2,5% -6% Al, 30% -50% Ni, 2% -8% W и 0,01% -0,4% Hf.

[0013] На основе вышеупомянутого решения настоящее изобретение улучшено следующим образом:

[0014] По выбору, сплав содержит: 2,5% -6% Al, 24% -30% Cr, 0,3% -0,55% C, 30% -50% Ni, 2% -8% W, 0,01% -0,2% Ti, 0,01% -0,2% Zr, 0,01% -0,4% Hf, 0,01% -0,2% Y и 0,01% -0,2% V; причем содержится только один из Ti и V.

[0015] По выбору, сплав содержит: N <0,05%, O <0,003%, S <0,003% и Si <0,5%, остальное - Fe и неизбежные примеси.

[0016] По выбору, сплав содержит: 3,3% -5,5% Al и 34% -46% Ni.

[0017] По выбору, сплав содержит: 3% -6% W.

[0018] По выбору, сплав содержит: 0,01% -0,06% Y.

[0019] При необходимости, в окислительной атмосфере 1000-1200°C, по меньшей мере 90% площади оксидной пленки, формирующейся на поверхности сплава, составляет пленка Al2O3.

[0020] Другой целью настоящего изобретения является способ получения стойкого к окислению жаропрочного сплава, который предусматривает следующие стадии:

[0021] Этап 1: плавление углерода и неактивных элементов для получения расплавленной стали после полного расплавления;

[0022] Этап 2: нагрев жидкой стали и рафинирование;

[0023] Шаг 3: добавление смешанного редкоземельного элемента;

[0024] Шаг 4: добавление шлака; а также

[0025] Этап 5: ввод инертного газа в литник, размещение активных элементов, таких как алюминий, гафний, титан, цирконий и иттрий, в литнике, нагрев, заливка расплавленной стали в литник и ввод расплавленной стали в промежуточный ковш для разливки.

[0026] При необходимости, температура рафинирования на стадии 2 составляет по меньшей мере 1640°C.

[0027] При необходимости, часть углерода сначала добавляют в ходе этапа 1, а оставшийся углерод затем добавляют в ходе этапа 2, когда расплавленная сталь нагревается по меньшей мере до 1640°C.

[0028] При необходимости, добавляемое количество смешанного редкоземельного элемента составляет 0,05% -0,25% от массы расплавленной стали.

[0029] При необходимости, шлак содержит CaO.

[0030] При необходимости, инертным газом является аргон, давление аргона составляет 0,15-0,3 МПа, а скорость потока составляет 1-5 л/мин.

[0031] При необходимости, способ дополнительно предусматривает разливку после этапа 5, и скорость от выпуска плавки стали до завершения разливки составляет 60-100 кг / мин.

[0032] Полезный эффект настоящего изобретения заключаются в следующем:

[0033] (1) Настоящее изобретение за счет добавления необходимого количества элемента Al обеспечивает образование пленки Al2O3, при этом свариваемость и механические свойства могут быть получены одновременно; за счет добавления необходимого количества элемента C обеспечивает выделение карбида, который используют для упрочнения сплава; за счет добавления необходимого количества элемента Cr облегчает формирование пленки Al2O3 с низким содержанием алюминия и образование карбида, который используют для упрочнения сплава; за счет добавления необходимого количества элемента Zr позволяет укрепить границы зерен, улучшая механические свойства; и за счет добавления необходимого количества элемента Ti или V делает карбид более тонким для улучшения ползучести сплава.

[0034] (2) Настоящее изобретение за счет всестороннего регулирования содержания Ni и содержания Al снижает образование фазы Ni3Al, что обеспечивает хорошую ударную вязкость сплава, когда содержание Al превышает 4%.

[0035] (3) Настоящее изобретение за счет добавления Hf и комбинированной функции Hf и Y, когда содержание Y составляет менее 0,06%, позволяет оптимизировать морфологию и химический состав оксида и снизить степень внутреннего окисления, чтобы оксидная пленка, образованная на поверхности сплава, была сплошной и компактной для улучшения когезии между оксидной пленкой и матрицей и, как следствие, значительного улучшения стойкости сплава к высокотемпературному окислению.

[0036] (4) Настоящее изобретение за счет добавления W и регулирования содержания W улучшает жаропрочность сплава и продлевает срок службы.

[0037] (5) Задача по улучшению свойств сплава при температуре выше 1050°C является очень сложной, в особенности, когда температура приближается к 1200°C, и каждый раз, когда температуру повышают на 20°C или 50°C, возрастание такой сложности будет экспоненциальным, что абсолютно невозможно получить или реализовать путем ограниченных экспериментов или обычного выбора. Фактически, настоящее изобретение регулирует состав и содержание элемента путем большого количества экспериментов для того, чтобы обеспечить образование стабильной пленки Al2O3 в высокотемпературной среде 1100-1200°C. Сплав обладает отличной стойкостью к окислению, хорошей жаропрочностью и хорошими сварочными характеристиками, а по своим комплексным характеристикам превосходит обычный алюминийсодержащий жаропрочный сплав.

[0038] (6) Способ получения, предусмотренный настоящим изобретением, путем добавления углерода разными порциями, реализует многократное и глубокое раскисление и денитрификацию, тем самым эффективно снижая содержание N и O в сплаве и, в свою очередь, улучшая свойства сплава.

[0039] (7) Настоящее изобретение за счет многократного добавления смешанных редкоземельных элементов вместо одновременного добавления всех таких элементов уменьшает окисление и потери редкоземельного элемента при горении, чтобы обеспечить эффективное добавление редкоземельного элемента; и, посредством контроля добавляемого количества смешанных редкоземельных элементов, способно обеспечить хороший эффект обессеривания и предотвратить формирование фазы с низкой температурой плавления, в которой участвуют оставшиеся в расплавленной стали редкоземельные элементы и Ni, а также влияние на механические свойства при высоких температурах сплава.

[0040] (8) Настоящее изобретение за счет выбора типа защитного шлака и регулирования количества добавляемого защитного шлака позволяет адсорбировать и улавливать плавающие оксиды, нитриды, сульфиды и включения, тем самым обеспечивает получение расплавленной стали высокой чистоты.

[0041] (9) Настоящее изобретение за счет контроля температуры рафинирования на уровне не менее 1640°C, облегчает выполнение химической реакции образования CO посредством реакции замещения между углеродом и оксидными включениями в расплавленной стали для получения лучшего эффекта очищения.

[0042] (10) Настоящее изобретение за счет регулирования этапов и параметров процесса, обеспечивает содержание N в сплаве, полученном способом получения согласно настоящему раскрытию, на уровне ниже 0,05%, содержание O ниже 0,003%, содержание S ниже 0,003% и содержание Si ниже 0,5%.

[0043] В настоящем раскрытии вышеупомянутые технические решения могут быть объединены для реализации более предпочтительных комбинированных решений. Другие характеристики и преимущества настоящего изобретения будут раскрыты в нижеследующем раскрытии, при этом часть преимуществ может следовать из раскрытия или осуществления настоящего изобретения. Цели и другие преимущества настоящего изобретения могут быть реализованы и получены из содержания, особо изложенного в раскрытии и формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0044] Чертежи выполнены исключительно для иллюстрации конкретных вариантов осуществления, и не имеют ограничительного характера для настоящего изобретения. На всех чертежах одни и те же ссылочные обозначения обозначают одни и те же элементы.

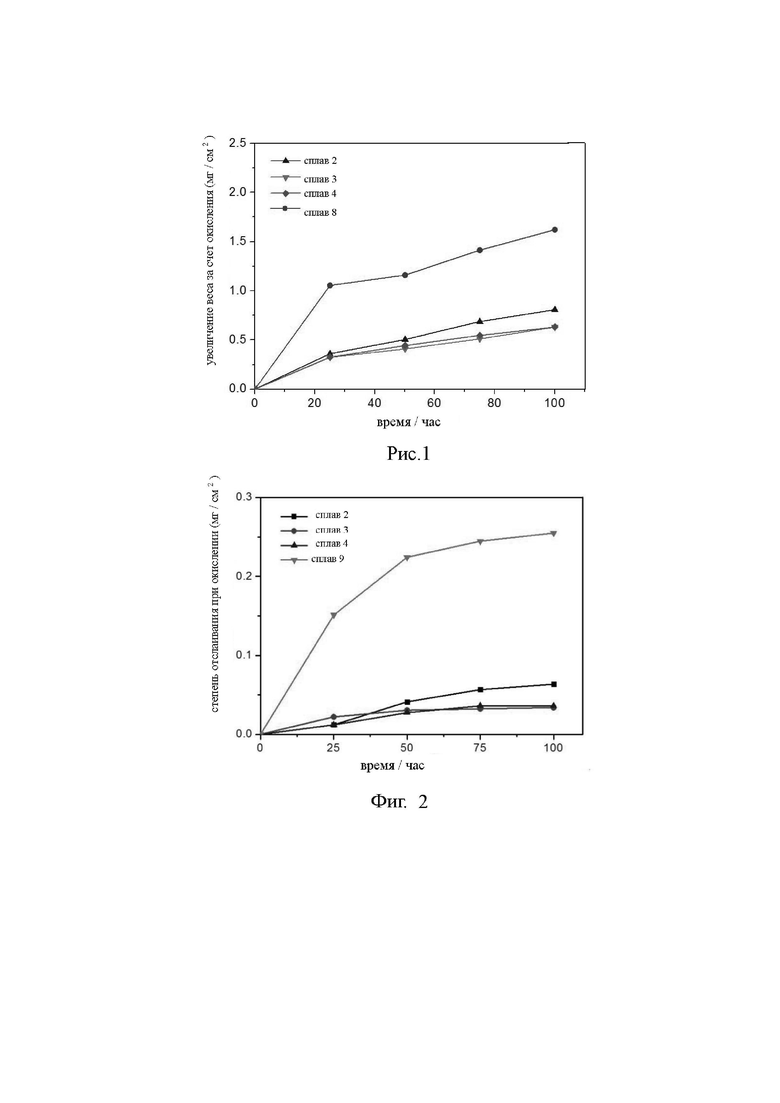

[0045] Фиг.1 представляет собой кривые набора массы при циклическом окислении при 1100°C сплавов согласно вариантам осуществления настоящего изобретения и сплава № 8 из сравнительного материала;

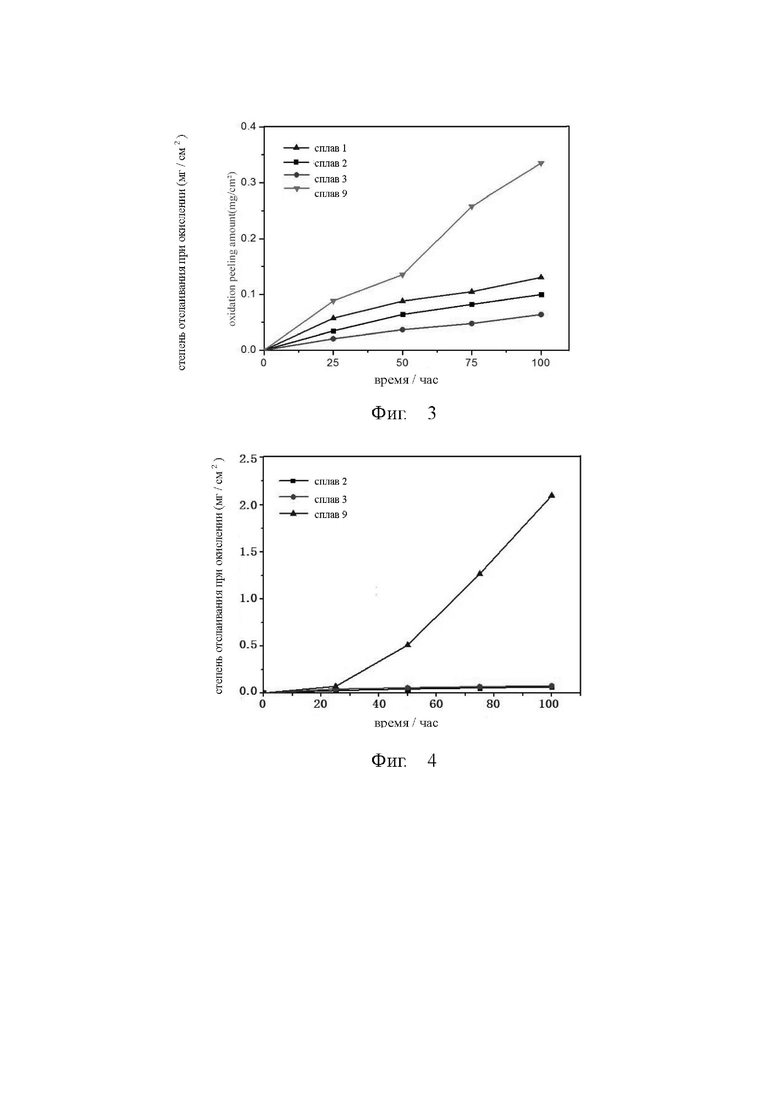

[0046] Фиг.2 представляет собой кривые отслаивания при циклическом окислении при 1100°C сплавов согласно вариантам осуществления настоящего изобретения и сплава № 9 из сравнительного материала;

[0047] Фиг.3 представляет собой кривые отслаивания при циклическом окислении при 1150°C сплавов согласно вариантам осуществления настоящего изобретения и сплава № 9 из сравнительного материала;

[0048] Фиг.4 представляет собой кривые отслаивания при циклическом окислении при 1200°C сплавов согласно вариантам осуществления настоящего изобретения и сплава № 9 из сравнительного материала;

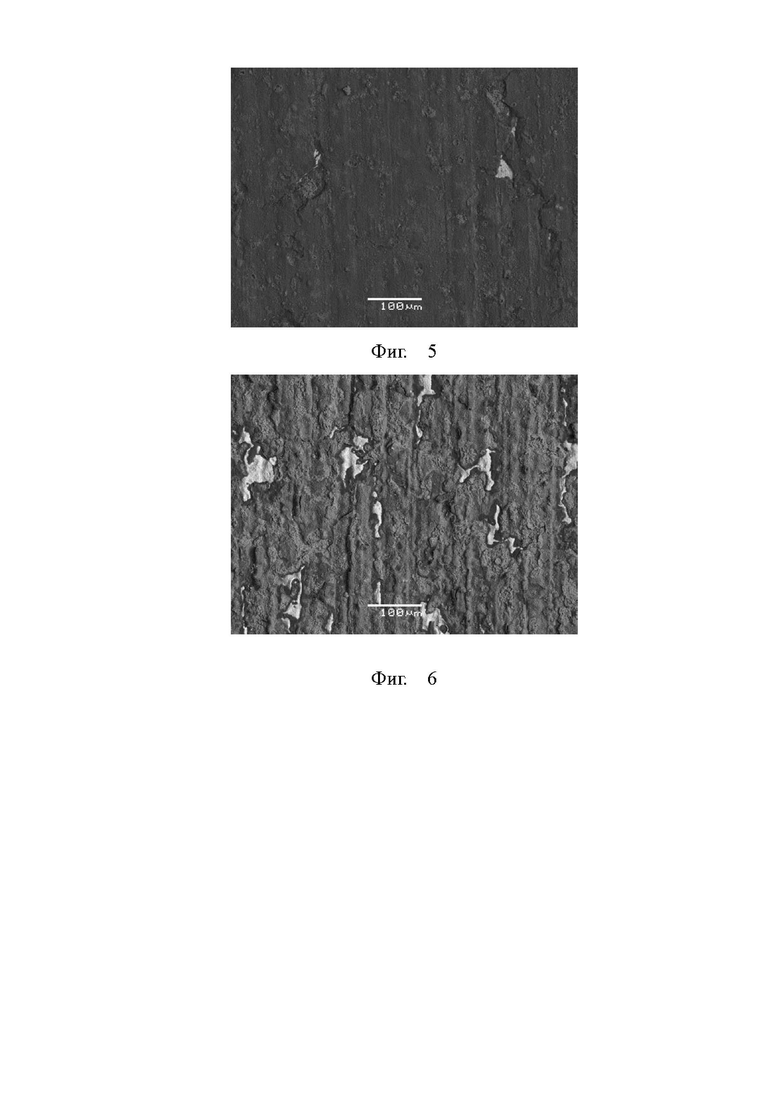

[0049] Фиг.5 представляет собой фотографию, полученную с помощью сканирующего электронного микроскопа, оксидной пленки на поверхности сплава № 3 варианта осуществления настоящего изобретения после циклического окисления при 1200°C в течение 100 часов;

[0050] Фиг.6 представляет собой фотографию, полученную с помощью сканирующего электронного микроскопа, оксидной пленки на поверхности сплава № 9 из сравнительного материала после циклического окисления при 1200°C в течение 100 часов;

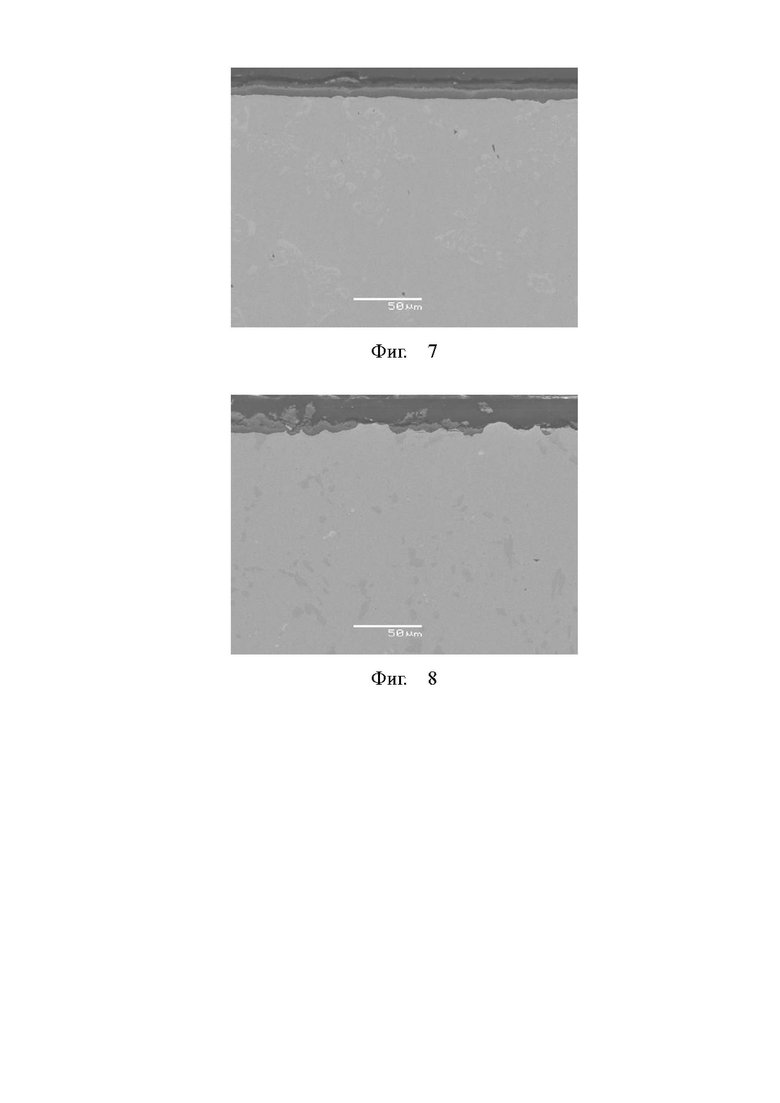

[0051] Фиг.7 представляет собой фотографию, полученную с помощью сканирующего электронного микроскопа, оксидной пленки в разрезе сплава № 3 варианта осуществления настоящего изобретения после циклического окисления при 1200°C в течение 100 часов; а также

[0052] Фиг.8 представляет собой фотографию, полученную с помощью сканирующего электронного микроскопа, оксидной пленки в разрезе сплава № 9 из сравнительного материала после циклического окисления при 1200°C в течение 100 часов.

ПОДРОБНОЕ РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0053] Предпочтительные варианты осуществления предложенного изобретения будут подробно раскрыты ниже, в частности, со ссылкой на прилагаемые чертежи. Чертежи составляют часть настоящего раскрытия и предназначены для иллюстрации принципа настоящего изобретения вместе с вариантами осуществления настоящего изобретения и не ограничивают объем настоящего изобретения.

[0054] В настоящем раскрытии, если не указано иное, все содержания относятся к процентам по массе. Функции элементов стойкого к окислению высокотемпературного жаропрочного сплава на основе железа и никеля по настоящему изобретению подробно раскрыты ниже:

[0055] Ni: Ni может стабилизировать аустенитную структуру и расширить области аустенитной фазы, чтобы обеспечить высокую прочность и пластичность сплава, а также хорошую жаропрочность и сопротивление ползучести. Однако слишком высокое содержание Ni влияет на растворимость азота в матрице, усиливает тенденцию к выделению нитридов в сплаве и влияет на предел ползучести сплава. Кроме того, слишком высокое содержание Ni легко образует фазу Ni3Al с Al в сплаве. А фаза Ni3Al влияет на ударную вязкость и свойства сплава. Если содержание Ni превышает 60%, даже если содержание Al поддерживают на уровне ниже 4%, будет образовываться фаза Ni3Al, влияющая на ударную вязкость и свойства сплава при механической обработке. Кроме того, элемент Ni имеет высокую стоимость, следовательно, слишком высокое содержание влияет на стоимость изготовления сплава. Поэтому, содержание Ni в материале настоящего изобретения поддерживают на уровне 30%-50%, предпочтительно 34%-46%.

[0056] Al: Al является необходимым элементом для образования высокостабильной пленки Al2O3 на поверхности при высокотемпературном окислении сплава. Однако, если содержание элемента Al слишком велико, он легко образует фазу интерметаллического соединения Ni3Al с Ni, а фаза Ni3Al может улучшить прочность сплава и неблагоприятно сказывается ударной вязкости и обрабатываемости. Если температура превышает 1000°C, фаза Ni3Al повторно растворяется и исчезает, что неблагоприятно сказывается на высокотемпературной прочности и сроке службы сплава. При средних и низких температурах наличие Ni3Al улучшает прочность сплава, но улучшение прочности при комнатной температуре или средне-низкой температуре не благоприятно для его срока службы, а снижение ударной вязкости при комнатной температуре и обрабатываемости серьезно повлияют на стоимость литья и обработки компонентов. Следовательно, для настоящего изобретения требуется предотвращать образование фазы Ni3Al за счет совместного регулирования и контроля содержания Ni и Al. Поскольку содержание Ni в настоящем изобретении невелико, при превышении содержания Al 4%, фаза Ni3Al еще не образуется. В то же время, для формирования стабильной пленки из Al2O3 при более высоких температурах, содержание Al в настоящем изобретении поддерживают на уровне 2,5%-6%, предпочтительно 3,3%-5,5%.

[0057] Cr: в настоящем изобретении добавление Cr может снизить критическое значение количества Al для образования пленки Al2O3, а добавление Cr позволяет уменьшить количество Al для образования слоя пленки Al2O3 на поверхности сплава, тем самым облегчая образование защитного слоя Al2O3. Кроме того, Cr является элементом, способствующим образованию карбидов, что улучшает жаропрочность сплава. При этом Cr является сильным элементом для образования ферритов, и слишком большое количество добавки ухудшает стабильность аустенитной фазы, что отрицательно сказывается на жаропрочности сплава. Следовательно, содержание Cr в настоящем изобретении следует поддерживать на уровне 24%-30%.

[0058] C: C является элементом, способствующим образованию карбидов и образует карбидные фазы в сплаве по настоящему изобретению. Карбидные фазы выполняют функцию дисперсионного упрочнения. При низком содержании углерода, количество карбидных фаз будет невелико, что влияет на эффект упрочнения. Если содержание углерода слишком велико, количество карбидных фаз слишком также будет велико, что отрицательно скажется на ударной вязкости сплава. Следовательно, содержание C в материале настоящего изобретения поддерживают на уровне 0,3% - 0,55%.

[0059] W: W способен растворяться в матрице сплава, выполняя функцию упрочнения твердого раствора, а также образовывать карбиды, выполняющие функцию дисперсионного упрочнения, что может эффективно улучшать жаропрочность сплава. Однако слишком высокое содержание W повлияет на ударную вязкость сплава. Следовательно, содержание W в настоящем раскрытии поддерживают на уровне 2%-8%, предпочтительно 3%-6%.

[0060] Ti и V: Ti и V могут изменять морфологию зернограничных карбидов и утончать карбиды, в результате чего обеспечивается их равномерное диспергирование и распределение, что улучшает сопротивление ползучести сплава при высоких температурах. Слишком высокое содержание отрицательно влияет на морфологию карбидов и легко образует фазу Ni3 (Al, Ti), оказывающую влияние на ударную вязкость сплава. Следовательно, содержание Ti в настоящем описании должно поддерживаться на уровне 0,01%-0,2%, а содержание V должно контролироваться на уровне 0,01%-0,2%.

[0061] Zr: Zr сегрегирует на границе зерен и выполняет функцию упрочнения границ зерен. Однако при слишком высоком содержании легко образуется фаза Ni5Zr с низкой температурой плавления, оказывающей влияние на высокотемпературные свойства сплава. Следовательно, содержание Zr в материале согласно настоящему изобретению следует поддерживать на уровне 0,01% -0,2%.

[0062] Hf и Y: в настоящем изобретении добавление надлежащего количества элементов Hf и Y может влиять на морфологию и химический состав оксидов и степень внутреннего окисления, улучшать адгезионную силу оксидной пленки и значительно улучшать стойкость сплава к высокотемпературному окислению. При совместном действии эффект улучшается. Поскольку редкоземельный элемент Y очень активен, при невакуумной плавке сплава Y легко подвергается потерям при горении или окислению, а эффективный контроль его содержания затруднен, в результате чего стабильность эксплуатации не может быть гарантирована. Кроме того, Hf относительно стабилен, а его содержание легко контролировать при плавке. К тому же, Hf может значительно улучшить силу сцепления оксидной пленки при температуре выше 1000°C. Однако, если содержание Hf и Y слишком велико, с одной стороны, это увеличивает стоимость материала, а с другой, Hf и Y легко образуют с Ni фазу с низкой температурой плавления, что влияет на механические свойства при высоких температурах. сплава. Следовательно, при совместном добавлении Hf и Y в материал настоящего изобретения, содержание Hf поддерживают на уровне 0,01% -0,4%, а содержание Y поддерживают на уровне 0,01% -0,2%.

[0063] Si: Si легко вводится в сплав посредством сырья, таким как феррохром, также Si способствует выделению вредной σ-фазы, что снижает долговечность сплава. Следовательно, содержание Si должно строго контролироваться, а настоящее изобретение достигает цели регулирования содержания Si в сплаве путем предпочтительного выбора исходных материалов. Содержание Si в настоящем изобретении поддерживают на уровне ниже 0,5%.

[0064] O и N: поскольку в состав сплава по настоящему изобретению входят активные элементы, такие как Al, Hf, Y, Zr и Ti, при высоком содержании O и N легко образуются включения, такие как оксиды и нитриды, что отрицательно влияет на прочность сплава и потребляет полезные элементы, такие как Al и Hf, что влияет на формирование пленки оксида алюминия. Следовательно, следует поддерживать содержание O и N на максимально низком уровне. Содержание O в сплаве по настоящему изобретению поддерживают на уровне ниже 0,003%, а содержание N - на уровне ниже 0,05%.

[0065] S: S сегрегирует на границе зерен, что нарушает непрерывность и стабильность границы зерен, значительно снижает свойство долговременной ползучести и пластичность сплава при растяжении, ухудшает адгезионную способность оксидной пленки поверхности, легко вызывает отслаивание оксидной пленки и уменьшает стойкость сплава к окислению. Следовательно, содержание S следует поддерживать на максимально низком уровне, а содержание S в сплаве по настоящему изобретению должно быть ниже 0,003%.

[0066] Целью настоящего изобретения является стойкий к окислению жаропрочный сплав, в процентах по массе такой сплав содержит: 2,5% -6% Al, 24% -30% Cr, 0,3% -0,55% C, 30% -50% Ni, 2% -8% W, 0,01% -0,2% Ti, 0,01% -0,2% Zr, 0,01% -0,4% Hf, 0,01% -0,2% Y и 0,01% -0,2% V, N <0,05%, O <0,003%, S <0,003% и Si <0,5 %, остальное - Fe и неизбежные примеси; при этом содержится только один из Ti и V.

[0067] По сравнению с предшествующим уровнем техники настоящее изобретение путем регулирования состава сплава и количества добавок обеспечивает превосходную стойкость к окислению, хорошую жаропрочность и хорошую свариваемость сплава.

[0068] В частности, преимущества стойкого к окислению жаропрочного сплава по настоящему изобретению заключаются в следующем:

[0069] (1) Настоящее изобретение за счет добавления необходимого количества элемента Al обеспечивает образование пленки Al2O3, при этом свариваемость и механические свойства могут быть получены одновременно; за счет добавления необходимого количества элемента C обеспечивает выделение карбида, который используют для упрочнения сплава; за счет добавления необходимого количества элемента Cr облегчает формирование пленки Al2O3 с низким содержанием алюминия и образование карбида, который используют для упрочнения сплава; за счет добавления необходимого количества элемента Zr позволяет укрепить границы зерен, улучшая механические свойства; и за счет добавления необходимого количества элемента Ti или V делает карбид более тонким для улучшения ползучести сплава.

[0070] (2) Настоящее изобретение за счет всестороннего регулирования содержания Ni и содержания Al снижает образование фазы Ni3Al, что обеспечивает хорошую ударную вязкость сплава, когда содержание Al превышает 4%.

[0071] (3) Настоящее изобретение за счет добавления Hf и комбинированной функции Hf и Y, когда содержание Y составляет менее 0,06%, позволяет улучшить морфологию и химический состав оксида и степень внутреннего окисления, чтобы оксидная пленка, образованная на поверхности сплава, была сплошной и компактной для улучшения когезии между оксидной пленкой и матрицей и, как следствие, значительного улучшения стойкости сплава к высокотемпературному окислению.

[0072] (4) Настоящее изобретение за счет добавления W и регулирования содержания W улучшает жаропрочность сплава и продлевает срок службы.

[0073] (5) Задача по улучшению свойств сплава при температуре выше 1050°C является очень сложной, в особенности, когда температура приближается к 1200°C, и каждый раз, когда температуру повышают на 20°C или 50°C, возрастание такой сложности будет экспоненциальным, что абсолютно невозможно получить или реализовать путем ограниченных экспериментов или обычного выбора. Фактически, настоящее изобретение регулирует состав и содержание элементов путем большого количества экспериментов для того, чтобы обеспечить образование стабильной пленки Al2O3 в высокотемпературной среде 1100-1200°C. Сплав обладает отличной стойкостью к окислению, хорошей жаропрочностью и хорошими сварочными характеристиками, а по своим комплексным характеристикам превосходит обычный алюминийсодержащий жаропрочный сплав.

[0074] Например, состав и в массовые доли сплава по настоящему изобретению также могут составлять 4,5%-5,5% Al, 34%-46% Ni, 3%-6% W и 0,01%-0,06% Y.

[0075] Способ получения стойкого к окислению жаропрочного сплава по настоящему изобретению варьируется в зависимости от использования, и, если он используется для изготовления высокотемпературных компонентов в области авиакосмической промышленности, он должен предусматривать вакуумно-индукционную плавку и литье, а также следующее шаги:

[0076] 1. подготовка материалов: выбор электролитического никеля, металлического алюминия, металлического хрома (или феррохрома), чистого железа, металлического вольфрама, графита, губчатого гафния, губчатого титана, губчатого циркония и металлического иттрия в качестве сырья и их пропорциональное взвешивание.

[0077] 2. Добавление материалов: размещение электролитического никеля, металлического хрома (или феррохрома), чистого железа и металлического вольфрама в тигель и добавление других элементов из бункера.

[0078] 3. Плавка: плавка в индукционной вакуумной плавильной печи промежуточной частоты.

[0079] подача энергии с малой мощностью в течение 10 минут для дегидрирования, затем подача энергии с большой мощностью для полного плавления и начало рафинирования, при этом температура рафинирования составляет 1530-1580°C, период рафинирования устанавливают в соответствии с количеством расплавленной стали и поддерживают на уровне 10-60 минут, а во время рафинирования степень вакуума должна быть ниже 5 Па.

[0080] 4. литье: после полного расплавления, перемешивания с большой мощностью в течение 1-2 минут и разливки, при этом температура расплавленной стали поддерживают на уровне 1450-1580°C.

[0081] подготовка сплава по настоящему изобретению с использованием вышеупомянутого способа вакуумно-индукционной плавки позволяет точно контролировать активные элементы, такие как Al и Y, и может снизить содержание вредных элементов, таких как O, N и S, до очень низкого уровня. Однако этот способ получения предполагает высокую стоимость, а количество изготавливаемых компонентов ограничено существующими вакуумными печами. Таким образом, вакуумное литье подходит только для прецизионного литья в авиакосмический отрасли.

[0082] Если способ используют для изготовления труб печи для крекинга этилена в нефтехимии, поскольку длина одной трубы печи может достигать нескольких метров, а плавка, и центробежное литье выполняют в вакууме, сложно реализовать из-за состояния оборудования, а стоимость слишком высока. Следовательно, плавка и центробежное литье могут выполняться только в невакуумных средах, но поскольку сырье для получения сплава по настоящему изобретению имеет высокое содержание активных элементов, задача по приготовлению подходящего сплава без условия вакуума является очень сложной.

[0083] В настоящем изобретении дополнительно предложен способ получения стойкого к окислению жаропрочного сплава в невакуумных условиях, который предусматривает следующие этапы:

[0084] Этап 1: плавление углерода и неактивных элементов для получения расплавленной стали после полного расплавления;

[0085] Шаг 2: нагрев жидкой стали до температуры не менее 1640°C для выполнения рафинирования;

[0086] Шаг 3: добавление смешанного редкоземельного элемента;

[0087] Шаг 4: добавление шлака; а также

[0088] Этап 5: размещение активных элементов, таких как алюминий, гафний, титан, цирконий и иттрий, в литник, введение инертного газа в литник, и когда температура расплавленной стали повышается до 1650-1750°C, выполняют заливка расплавленной стали в литник и ее загрузка в промежуточный ковш для выполнения центробежного литья.

[0089] По сравнению с предшествующим уровнем техники, преимущества способа получения стойкого к окислению жаропрочного сплава по настоящему изобретению заключаются в следующем:

[0090] (1) За счет добавления углерода разными порциями, способ реализует многократное и глубокое раскисление и денитрификацию, тем самым эффективно снижая содержание N и O в сплаве и, в свою очередь, улучшая свойства сплава.

[0091] (2) Настоящее изобретение за счет многократного добавления смешанных редкоземельных элементов вместо одновременного добавления всех таких элементов уменьшает окисление и потери редкоземельного элемента при горении, чтобы обеспечить эффективное добавление редкоземельного элемента; и, посредством контроля добавляемого количества смешанных редкоземельных элементов, способно обеспечить хороший эффект обессеривания и предотвратить формирование фазы с низкой температурой плавления, в которой участвуют оставшиеся в расплавленной стали редкоземельные элементы и Ni, а также влияние на механические свойства при высоких температурах сплава.

[0092] (3) Настоящее изобретение за счет выбора типа защитного шлака и регулирования количества добавляемого защитного шлака позволяет адсорбировать и улавливать плавающие оксиды, нитриды, сульфиды и включения, тем самым обеспечивает получение расплавленной стали высокой чистоты.

[0093] (4) Настоящее изобретение за счет контроля температуры рафинирования на уровне не менее 1640°C, облегчает выполнение химической реакции образования CO посредством реакции замещения между углеродом и оксидными включениями в расплавленной стали для получения лучшего эффекта очищения.

[0094] (5) Настоящее изобретение за счет регулирования этапов и параметров процесса, обеспечивает содержание N в сплаве, полученном способом получения согласно настоящему раскрытию, на уровне ниже 0,05%, содержание O ниже 0,003%, содержание S ниже 0,003% и содержание Si ниже 0,5%.

[0095] В частности, посредством реакции углерода и O в расплавленной стали с образованием газа CO, способ с может раскислить, а в другом аспекте выполняет денитрификацию с пузырьками воздуха с использованием образованного CO. За счет реакции смешанных редкоземельных элементов и свободных O и S в расплавленной стали с образованием оксидов или сульфидов этот способ может способствовать десульфуризации и дальнейшему раскислению.

[0096] Учитывая, что такие элементы, как алюминий, гафний, титан, цирконий и иттрий, очень активны, при их прямом плавлении они вступают в химические реакции с кислородом воздуха с образованием оксидов и потреблением элементов сплава. Следовательно, способе получения не предусматривает плавление активных элементов напрямую. Вместо этого активные элементы помещают в литник, предусматривающий защиту инертным газом, расплавленную сталь, полученную после плавления неактивных элементов, выливают на активные элементы, активные элементы расплавляют с использованием степени перегрева расплавленной стали и активные элементы гомогенизируются в литнике за счет кинетической энергии выпуска стали. Вышеупомянутый процесс может эффективно уменьшить окисление активных элементов, тем самым эффективно защищая элементы сплава от расхода.

[0097] Чтобы снизить содержание N и O в жидкой стали в наибольшей степени, в способе получения по настоящему изобретению углерод добавляют поэтапно. Это связано с тем, что плавку осуществляют в воздухе, и в процессе плавки кислород непрерывно поступает в жидкую сталь. Согласно способу получения сначала добавляют часть углерода для предварительного раскисления и денитрификации, а затем добавляют оставшийся углерод, когда расплавленная сталь нагревается до температуры не менее 1640°C, и за счет использования при высоких температурах термодинамический потенциал CO будет ниже чем у оксидов, таких как NiO, Fe2O3 и Cr2O3, а кислород, который может присутствовать в оксидах, заменяется для проведения глубокого раскисления и защиты элементов сплава от потребления. Кроме того, добавление слишком большой порции углерода легко может привести к возгоранию и потере при горении, в результате чего углерод не сможет эффективно проникать в расплавленную сталь, что повлияет на эффект раскисления и денитрификации.

[0098] В способе получения температура разливки зависит от отливки. Например, при отливке центрифужной пробирки высокие температуры разливки нужны для того, чтобы обеспечить достаточную текучесть расплавленной стали, что облегчит формирование центрифужной пробирки. В случае отливки центрифужной пробирки меньшей толщины, температура разливки должна быть выше, что способствует повышению текучести расплавленной стали, но может привести к потере элементов. Поэтому, учитывая текучесть расплавленной стали и потерю элементов при отливке, температура отливки центрифужной пробирки принимают равной 1650-1750°C.

[0099] Чтобы предотвратить реакцию расплавленной стали (расплава сплава) и тигля при последующем раскислении при высокотемпературной плавке, способ приготовления предусматривает приготовление тигля из оксида алюминия, который обладает хорошей жаропрочностью.

[00100] Следует отметить, что для адсорбции и улавливания плавающих оксидов, нитридов и сульфидов в способе приготовления по настоящему раскрытию защитный шлак, содержащий СаО, добавляют на поверхность расплавленной стали, что, с одной стороны, дополнительно способствует обессериванию за счет использования СаО для дальнейшего удаления кислорода, азота и серы, и с другой стороны, также может обеспечивать эффективное удаление включений, тем самым позволяет получать расплавленную сталь высокой чистоты.

[00101] В частности, CaO и S реагируют для проведения десульфуризации на более ранней стадии, при этом уравнение реакции выглядит следующим образом: CaO + [S] = CaS + [O], а процесс реакции следующим образом: сначала реакция десульфурации происходит на поверхности, при десульфуризации образуется CaS, который покрывает поверхность CaO, после того, как CaS полностью покрывает порошок CaO, слой продукта диффундирует внутрь к реакции обессеривания и постепенно утолщает слой CaS на поверхности СаО, и реакция диффузионного обессеривания постепенно замедляется, пока не завершится.

[00102] Принимая во внимание, что при добавлении слишком малого количества шлака, он не сможет полностью покрыть поверхность расплавленной стали, а если добавляемое количество слишком велико, это приведет к возникновению отходов и увеличит стоимость, способ подготовки согласно настоящему изобретению предусматривает поддержание количества добавляемого шлака на уровне 3%-5% от массы расплавленной стали, что позволяет шлаку дополнительно удалять кислород, азот и серу, а также обеспечивать эффективное удаление включений, и, в результате, получать расплавленную сталь высокой чистоты.

[00103] Смесь редкоземельных элементов, используемая в способе получения согласно настоящему раскрытию, представляет собой смесь редкоземельных элементов La и Ce, добавляемое количество которых составляет 0,05%-0,25% от массы расплавленной стали. Это связано с тем, что, если добавляемое количество смешанных редкоземельных элементов слишком мало, количество химических реакций, которые участвуют в десульфурации также будет мало, что приведет к плохому эффекту десульфуризации, а если добавляемое количество слишком велико, то редкоземельные элементы, остающиеся в расплавленной стали, легко образуют фазу с низкой температурой плавления с Ni, что влияет на механические свойства сплава при воздействии высоких температур. В способе получения количество добавляемой смешанной редкоземельной стали выбирают равным 0,05% -0,25% от массы расплавленной стали, что может обеспечить хороший эффект десульфурации и предотвратить формирование фазы с низкой температурой плавления, в которой участвуют оставшиеся в расплавленной стали редкоземельные элементы и Ni, а также влияние на механические свойства при высоких температурах сплава.

[00104] В способе получения поток аргона, подаваемый на верхнюю поверхность литника образует завесу для защиты расплавленной стали, содержащей легко окисляемые элементы, с целью замедления ее окисления. В частности, давление аргона выбирают равным 0,15-0,3 МПа, а скорость потока выбирают равной 1-5 л/мин. Это связано с тем, что, если давление аргона слишком мало, он не может эффективно формировать аргоновую завесу для изоляции воздуха и предотвращения окисления расплавленной стали, а если давление аргона слишком велико, это приводит к образованию отходов, увеличивает стоимость производства, и ставит под угрозу безопасность рабочих бригад. По настоящему изобретению, после получения жидкой стали подходящего состава с использованием вышеупомянутого способа процесс центробежного литья выглядит следующим образом: Расплавленная сталь с подходящим составом, надлежащей степенью перегрева и надлежащим весом в промежуточном разливочном устройстве быстро отливается в металлическую форму, которая вращается с высокой скоростью, а расплавленная сталь затвердевает в трубу для центробежного литья.

[00105] В частности, сплав, полученный с использованием способа получения по настоящему изобретению, помимо использования для литья центробежных труб, может быть использован для литья других отливок, которые должны работать при высоких температурах, особенно отливок, которые требуются для работы условиях неблагоприятной окружающей среды при высоких температурах 1100-1200°C и высокой окисляемости.

[00106] Принимая во внимание, что в состав сплава входит большое количество активных элементов, чтобы предотвратить их потерю от окисления и горения, весь процесс выпуска стали должен быть очень быстрым. В частности, скорость от выпуска стали до завершения разливки должна поддерживаться на уровне 60-100 кг/мин.

[00107] Химический состав и содержание элементов вариантов осуществления по настоящему изобретению приведены в Таблице 1, параметры процесса способов получения приведены в Таблице 2, степень отслаивания после окисления при различных температурах в течение 100 часов приведена в Таблице 3, содержание оксидов алюминия в оксидных пленках сплавов, образованных после высокотемпературного циклического окисления при различных температурах, приведено в Таблице 4, а срок службы сплавов при 1100°C/17МПа приведен в Таблице 5.

[00108] Первый вариант осуществления соответствует сплаву № 1, второй вариант осуществления соответствует сплаву № 2, а остальное можно вывести соответствующим образом. Чтобы облегчить сравнение, сплав № 8 и сплав № 9 используют в качестве сравнительных материалов предшествующего уровня техники. Сплав № 8 представляет собой свариваемый суперсплав GH3230, который имеет самую высокую рабочую температуру и широко используют для изготовления высокотемпературных компонентов камер сгорания аэрокосмических двигателей, а сплав № 9 представляет собой сплав HTE, который в настоящее время является лучшим материалом для изготовления труб печей для крекинга этилена в нефтехимии.

[00109] Стойкие к окислению жаропрочные сплавы первого-седьмого вариантов получают с использованием следующего способа:

[00110] Шаг 1: взвешивание сырья;

[00111] Этап 2: размещение электролитического никеля, чистого железа и части графита в тигель невакуумной плавильной печи промежуточной частоты, которая имеет функцию литья с фиксированной точкой, и получение жидкой стали после ее полного расплавления;

[00112] Этап 3: нагрев жидкой стали до температуры рафинирования и добавление оставшегося графита;

[00113] Шаг 4: добавление определенного количества смешанных редкоземельных элементов;

[00114] Этап 5: добавление определенного количества шлака, содержащего СаО;

[00115] Этап 6: введение потока аргона на верхнюю поверхность литника, размещение активных элементов, таких как металлический алюминий, губчатый гафний, губчатый титан, губчатый цирконий и металлический иттрий, в литник, и, после того, как был определен химический состав расплавленной стали на этапе 2, температура расплавленной стали поднялась до температуры разливки, выполняют заливку расплавленной стали в литник из отверстия в верхней части литника и введение расплавленной стали в промежуточный ковш из отверстия в нижней части литника для центробежного литья; а также

[00116] (7) литье центрифужной пробирки: быстрое отливание расплавленной стали в промежуточном разливочном устройстве в металлическую форму, которая вращается с высокой скоростью, для изготовления экспериментальной центрифужной пробирки.

[00117] Таблица 1. Сырье для приготовления и содержание элементов с первого седьмой вариантах осуществления

[00118] Таблица 2. Параметры процесса вариантов осуществления по настоящему изобретению

[00119] В одних и тех же экспериментальных условиях эксперимента степень отслаивания после окисления при различных температурах в течение 100 часов для сплавов согласно вариантам осуществления по настоящему изобретению и двух сплавов согласно предшествующего уровня техники измеряют индивидуально, результаты экспериментов приведены в таблице 3. Состояние оксидных пленок после окисления при различных температурах в течение 100 ч приведено в таблице 4, свойства износостойкости при высоких температурах приведены в таблице 5, а относительное удлинение при растяжении сплавов согласно вариантам осуществления настоящего раскрытия приведено в таблице 6.

[00120] Таблица 3. Степень отслаивания сплавов вариантов осуществления по настоящему изобретению и сравнительным материалам после окисления при различных температурах в течение 100 часов (мг / см2)

[00121] Таблица 4. Отношение площадей оксидов алюминия к поверхности сплавов после окисления при разных температурах в течение 100 ч.

[00122] Примечание: сплав № 8 не может образовывать пленку оксида алюминия при высокой температуре 1150°C, поэтому в таблице отсутствуют данные для сплава № 8.

[00123] Таблица 5. Срок службы сплавов при 1100°C / 17 МПа

[00124] Таблица 6. Удлинение при растяжении сплавов по настоящему изобретению при 1000°C

[00125] Из фиг. 1 видно, что, согласно анализу скоростей увеличения веса при окислении, стойкость к окислению при 1100°C материалов сплава согласно вариантам осуществления по настоящему изобретению в 2,5-4 раза превышает этот показатель у сплава № 8 из сравнительного материала предшествующего уровня техники. При температуре выше 1100°C сплав № 8 не может образовывать сплошную и стабильную оксидную пленку, а его окисляемость резко снижается.

[00126] Из Таблицы 3, Фиг.2, Фиг.3 и Фиг.4 видно, что в диапазоне температур 1000-1200°C, наряду с увеличением температуры окисления амплитуды увеличения степени отслаивания сплавов по настоящему изобретению очень малы, что указывает на то, что все сплавы по настоящему раскрытию имеют отличную стойкость к окислению при температуре ниже 1200°C. Однако стойкость к окислению сплава сравнительного материала № 9 быстро снижается вместе с повышением температуры, и, в частности, при более чем 1150°C амплитуда снижения стойкости к окислению особенно значительна, причем после окисления в течение 100 часов температура окисления увеличивается с 1150°C до 1200°C, а степень отслаивания в результате окисления увеличивается в 5 раз. После циклического окисления при 1100°C в течение 100 часов степень отслаивания при окислении сплава № 9 из предшествующего уровня техники в 5-10 раз превышает таковое у материалов из сплавов вариантов осуществления по настоящему изобретению, и после циклического окисления при 1200 °C в течение 100 ч, количество отслаиваемого при окислении сплава сравнительного материала № 9 предшествующего уровня техники в 27 раз больше, чем у материалов сплава согласно вариантам осуществления по настоящему изобретению. Это указывает на то, что когезия между оксидной пленкой и матрицей сплавов вариантов осуществления по настоящему изобретению намного выше, чем когезия между оксидной пленкой и матрицей сплава № 9, и, если температура выше, преимущество сплавов по настоящему изобретению более очевидно.

[00127] Из дальнейшего анализа состояний оксидных пленок, образованных на поверхностях после окисления сплава, можно сделать вывод (см. Таблицу 4, Фиг.5 и Фиг.6), что в сплавах по настоящему изобретению после окисления в при температуре окружающей среды ниже 1200°C в течение 100 часов, оксид алюминия составляет более 90% оксидных пленок, образующихся на поверхности образцов, а окислительные пленки являются непрерывными и компактными. Более того, с повышением температуры пленка оксида алюминия по существу не уменьшается, и при 1200°C все еще остается на уровне более 90%. Стабильность оксида алюминия при высокой температуре очень хорошая, компактная пленка оксида алюминия способна защитить матрицу сплава от дальнейшего окисления, а при использовании для изготовления труб печей для крекинга этилена пленки оксида алюминия могут хорошо выполнять функцию сопротивления науглероживанию и функцию сопротивления коксованию. Однако в сплаве № 9 из предшествующего уровня техники оксид алюминия составляет 80% оксидной пленки, образованной после окисления при 1100°C в течение 100 часов. После повышения температуры испытания до 1150°C количество оксида алюминия в оксидной пленке уменьшается до 70%, а после дальнейшего повышения температуры испытания до 1200 °C количество оксида алюминия в оксидной пленке резко уменьшается до 25%, при этом происходит ее отслаивание в большом количестве. Это указывает на то, что при температуре выше 1100°C преимущество стойкости к окислению сплавов по настоящему изобретению по сравнению со стойкостью к окислению материалов предшествующего уровня техники постепенно увеличивается, а если температура выше, преимущество больше. На фиг. 5 и 6 белые области - это области отслаивания, черные области - это пленка оксида алюминия, а серо-белые области - это композитная оксидная пленка.

[00128] При дальнейшем анализе участков оксидных пленок, образованных после циклического окисления при 1200°C в течение 100 часов (см. Фиг.7 и Фиг.8), было обнаружено, что оксидная пленка, образованная сплавом согласно варианту осуществления по настоящему изобретению является непрерывной и компактной, плотно прилегает к матрице, имеет равномерную границу раздела и имеет толщину приблизительно 6 мкм, в то время как оксидная пленка сплава № 9 из сравнительного материала предшествующего уровня техники является прерывистой и прилегает неплотно, имеет неравномерную когезию между остаточной оксидной пленкой и матрицей, имеет неравномерную границу раздела, наблюдается явное отслаивание, а толщина остаточной оксидной пленки составляет примерно 3 мкм. При сравнении двух оксидных пленок, защитное действие оксидной пленки, образованной материалом по настоящему изобретению, по отношению к матрице сплава, очевидно, лучше, чем у сплава № 9 из сравнительного материала предшествующего уровня техники.

[00129] Согласно оценке в соответствии с HB5258-2000 (экспериментальный способ измерения стойкости к окислению стали и суперсплавов), температура уровня стойкости к полному окислению сплавов вариантов осуществления по настоящему изобретению достигают 1200°C, в то время как температура уровня стойкости к полному окислению сплава № 9 из предшествующего уровня техники составляет всего 1050°C. Температуры уровня стойкости к полному окислению сплавов по настоящему изобретению на 150° C выше, чем у обычных сплавов. Что касается области техники сплавов, при температуре выше 1000°C, особенно при температуре выше 1100°C, стойкость сплавов к окислению резко снижается из-за плохой стабильности оксидной пленки и плохой когезии между матрицей и оксидной пленкой. Например, для сплава № 9, который имеет превосходную стойкость к окислению в предшествующем уровне техники, при повышении температуры испытания с 1150°C до 1200°C доля оксида алюминия в оксидной пленке уменьшается с 70% до 25 %, а степень отслаивания оксидной пленки увеличивается в 5 раз. При 1050°C сплав № 9 относится к уровню стойкости к полному окислению, при 1100°C он снижается до уровня стойкости к окислению, а при 1200°C - до уровня стойкости к субокислению. Специалисту в данной области техники хорошо известно, что стойкость сплавов к окислению при температуре выше 1100°C улучшить очень сложно, и каждый раз, когда температуру повышают на 20°C или 50°C, такая сложность возрастает экспоненциально. Однако вехой в области стойких к окислению сплавов можно считать то, что температура уровня стойкости к полному окислению сплава по настоящему изобретению достигает 1200°C, что достигается путем большого количества экспериментов для многократного регулирования состава и содержания сплава, а также путем постоянной оптимизации этапов и параметров процесса.

[00130] Из Таблицы 5 видно, что долговечность при 1100°C / 17 МПа материалов сплава согласно вариантам осуществления нпо настоящему изобретению в 2,4-3 раза больше, чем у сплава № 8 из сравнительного материала предшествующего уровня техники. Цифры 11, 27 и 53 в Таблице 5 указывают на то, что срок службы трех трубок из сплава № 9 отличается друг от друга, при этом различия в сроках службы трубок из сплава велики, что указывает на низкую стабильность качества сплава № 9 и большое различие свойств различных труб, что также указывает на низкое качество сплава № 9 в целом. Однако различия в сроках службы трубок из нескольких сплавов одного и того же варианта осуществления по настоящему изобретению не превышают 3 ч, что указывает на то, что стабильность качества сплавов вариантов осуществления по настоящему изобретению является хорошей и общее качество сплавов вариантов осуществления по настоящему изобретению также является хорошим. Соответственно, видно, что механические свойства при воздействии высоких температур материалов по настоящему изобретению, очевидно, лучше, чем у сплава № 8 и сплава № 9, а стабильность качества сплавов вариантов осуществления по настоящему изобретению лучше, чем у сплава № 9.

[00131] Из Таблицы 6 видно, что относительное удлинение при растяжении при 1000°C сплавов по настоящему изобретению составляет 40% -50%, что указывает на то, что при высоком содержании алюминия ударная вязкость сплавов по настоящему изобретению остается хорошей.

[00132] В заключение, стойкий к окислению жаропрочный сплав по настоящему изобретению имеет такие преимущества, как более высокая температура эксплуатации, более превосходная стойкость к высокотемпературному окислению, более компактная формируемая оксидная пленка, большая площадь пленки из оксида алюминия и улучшенные механические свойства при воздействии высоких температур, также стойкий к окислению жаропрочный сплав по настоящему изобретению может использоваться при температуре ниже 200°C течение длительного времени и демонстрировать стабильность, может образовывать пленку оксида алюминия с плотностью более 90% в окислительной атмосфере при 1000-1200°C, относится к уровню стойкости к полному окислению при температуре ниже 1200°C в соответствии с HB5258-2000 и превосходит обычные свариваемые высокотемпературные материалы.

[00133] Сплав по настоящему изобретению имеет превосходные комплексные свойства, и, помимо того, что он может быть использован для литья труб печи для крекинга этилена, он также может использоваться для литья других отливок, которые должны работать при высоких температурах, особенно отливок, которые требуются для работы условиях неблагоприятной окружающей среды при высоких температурах 1100-1200°C и высокой окисляемости.

[00134] Выше описаны лишь предпочтительные варианты осуществления по настоящему изобретению, ни в коем случае не ограничивающие защищаемый объем настоящего изобретения. Любые модификации или изменения, которые специалист в данной области техники может легко внести в рамках технической области настоящего изобретения, входят в защищаемый объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ФОЛЬГА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ УСТРОЙСТВА ОЧИСТКИ ВЫХЛОПНОГО ГАЗА, ИСПОЛЬЗУЮЩИЙ ЭТУ ФОЛЬГУ | 2011 |

|

RU2518873C1 |

| ФОЛЬГА ИЗ ФЕРРИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2013 |

|

RU2578308C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СПОСОБНЫЙ ОБРАЗОВЫВАТЬ ОКСИД АЛЮМИНИЯ | 2009 |

|

RU2518812C2 |

| ГАММА/ГАММА' -СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ С МНОГОЧИСЛЕННЫМИ РЕАКЦИОННО-АКТИВНЫМИ ЭЛЕМЕНТАМИ И ПРИМЕНЕНИЕ УКАЗАННОГО СУПЕРСПЛАВА В СЛОЖНЫХ СИСТЕМАХ МАТЕРИАЛОВ | 2010 |

|

RU2500827C2 |

| ТЕПЛОБАРЬЕРНОЕ ПОКРЫТИЕ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ, НАНОСИМОЕ НЕПОСРЕДСТВЕННО НА МОНОКРИСТАЛЛИЧЕСКИЕ ЖАРОПРОЧНЫЕ СПЛАВЫ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2464351C2 |

| МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ, УСТОЙЧИВЫЙ К КАРБЮРИЗАЦИИ | 2012 |

|

RU2553136C1 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| МЕТАЛЛИЧЕСКИЕ ВОЛОКНА ИЗ ЖАРОСТОЙКОГО СПЛАВА (ВАРИАНТЫ) И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2014 |

|

RU2573542C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА Ni3Al И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2610577C1 |

Изобретение относится к металлургии, а именно стойкому к окислению жаропрочному сплаву и способу его получения. Стойкий к окислению жаропрочный сплав содержит, мас. %: 2,5-6 Al, 24-30 Cr, 0,3-0,55 C, 30-50 Ni, 2-8 W, 0,01-0,2 Zr, 0,01-0,4 Hf, 0,01-0,2 Y, один из элементов 0,01-0,2 Ti или 0,01-0,2 V, остальное - Fe и неизбежные примеси, в том числе N <0,05, O <0,003%, S <0,003 и Si <0,5. Способ получения стойкого к окислению жаропрочного сплава включает следующие этапы: этап 1: размещение в тигле неактивных элементов никеля, хрома, железа и вольфрама и их плавление, добавление части графита для предварительного раскисления с получением расплавленного сплава; этап 2: нагрев расплавленного сплава, добавление оставшейся части графита при достижении температуры сплава не менее 1640°С для рафинирования; этап 3: добавление смеси La и Ce в количестве 0,05-0,25 мас. %; этап 4: добавление защитного шлака, содержащего CaO, на поверхность расплава сплава в количестве 3-5 % от количества расплавленного сплава; и этап 5: ввод инертного газа в канал, соединяющий тигель с промежуточным ковшом, размещение активных элементов алюминия, гафния, титана, циркония и иттрия в канале, нагрев сплава, полученного на этапах 1-4, до температуры 1650-1750°С, заливка его на размещенные в канале активные элементы и выпуск полученного сплава через канал в промежуточный ковш на разливку; этап 6: разливка расплавленного сплава со скоростью 60-100 кг/мин. Полученный сплав характеризуется высокими механическими свойствами и стойкостью к окислению при температуре до 1100°С. 2 н. и 4 з.п. ф-лы, 8 ил., 6 табл.

1. Стойкий к окислению жаропрочный сплав, отличающийся тем, что он содержит, мас. %: 2,5-6 Al, 24-30 Cr, 0,3-0,55 C, 30-50 Ni, 2-8 W, 0,01-0,2 Zr, 0,01-0,4 Hf, 0,01-0,2 Y, один из элементов 0,01-0,2 Ti или 0,01-0,2 V, остальное – Fe и неизбежные примеси, в том числе N <0,05, O <0,003%, S <0,003 и Si <0,5.

2. Сплав по п. 1, отличающийся тем, что он содержит, мас. %: 3,3-5,5 Al и 34-46 Ni.

3. Сплав по п. 1, отличающийся тем, что он содержит W 3-6 мас. %.

4. Сплав по п. 1, отличающийся тем, что он содержит Y 0,01-0,06 мас. %.

5. Сплав по п. 1, отличающийся тем, что в окислительной атмосфере при 1000-1200°C по меньшей мере 90% площади оксидной пленки, сформированной на поверхности сплава, составляет пленка Al2O3.

6. Способ получения стойкого к окислению жаропрочного сплава по любому из пп. 1-5, включающий следующие этапы:

Этап 1: размещение в тигле неактивных элементов никеля, хрома, железа и вольфрама и их плавление, добавление части графита для предварительного раскисления с получением расплавленного сплава;

Этап 2: нагрев расплавленного сплава, добавление оставшейся части графита при достижении температуры сплава не менее 1640°С для рафинирования;

Этап 3: добавление смеси La и Ce в количестве 0,05-0,25 мас. %;

Этап 4: добавление защитного шлака, содержащего CaO, на поверхность расплава сплава в количестве 3-5 % от количества расплавленного сплава; и

Этап 5: ввод инертного газа в канал, соединяющий тигель с промежуточным ковшом, размещение активных элементов алюминия, гафния, титана, циркония и иттрия в канале, нагрев сплава, полученного на этапах 1-4, до температуры 1650-1750°С, заливка его на размещенные в канале активные элементы и выпуск полученного сплава через канал в промежуточный ковш на разливку;

Этап 6: разливка расплавленного сплава со скоростью 60-100 кг/мин.

| US 2015354358 A1, 10.12.2015 | |||

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ИЗДЕЛИЕ ДЛЯ НАПРАВЛЕНИЯ ГОРЯЧЕГО, ОКИСЛЯЮЩЕГО ГАЗА | 1996 |

|

RU2149202C1 |

| DE 60224277 D1, 07.02.2008. | |||

Авторы

Даты

2021-11-23—Публикация

2019-09-12—Подача