Изобретение относится к области литейного производства и может быть использовано для изготовления безобжиговых керамических стержней при производстве отливок в литье по выплавляемым моделям из жаропрочных сплавов, в том числе и в вакууме.

В сложившейся практике литья по выплавляемым моделям, при изготовлении полых отливок используются керамические стержни (стержни), призванные оформлять внутренний профиль отливки. Существующие на сегодняшний день технологические процессы изготовления стержней в своем большинстве основаны на высокотемпературном твердо-фазном спекании (обжиге) компонентов стержневых составов, при этом отличаются высокой трудоемкостью в сочетании с высокой затратностью. Удаление стержней из готовых отливок занимает особое положение, поскольку создает дополнительные затраты материала и труда в процессе изготовления отливки.

Альтернативой созданию полноценного обожженного стержня является способ изготовления безобжиговых стержней с использованием самотвердеющих на воздухе смесей. Материал для таких стержней запрессовывается в одноместные или многоместные пресс-формы где происходит его твердение в течение очень короткого времени, а после сушки, призванной удалить внесенную воду, стержень готов к изготовлению восковой модели с его участием. Удаление подобных безобжиговых стержней из готовых отливок не представляет трудностей и производится на штатном пескоструйном оборудовании.

Из уровня техники середины 50-х годов XX века известна технология литья пустотелых лопаток турбин с простой конфигурацией внутренней полости, когда начали применяться безобжиговые стержни, изготовленные по методу Шоу-процесса. Стержни прессовались на пневмо-прессах в металлические пресс-формы. Для каждого стержня готовили жидкотекучую суспензию, состоящую из порошка маршалита и раствора гидролизованного этилсиликата. Перед прессованием в суспензию вводили около 1% (от массы порошка) 15%-ного раствора едкого калия или натрия, под воздействием которого происходило твердение массы в течение 30-40 секунд. За это время рабочий запрессовывал массу и выдерживал ее в пресс-форме под давлением. После разбора пресс-формы, стержень поджигался и лишь после полного сгорания летучих веществ, его снимали. Затем стержень укрепляли в растворе гидролизованного этилсиликата, а после воздушной сушки, стержни поступали на изготовление восковых моделей.

Такие стержни в течение нескольких лет применялись в серийном производстве, несмотря на нестабильность технологии, низкие прочностные и огнеупорные свойства стержней, которые к тому же имели большие отклонения по геометрии профиля. (Каблов Е.Н. Литые лопатки газовых турбин. - М.: МИСИС, 2001. - 632 с., стр.449).

Усложнение конструкций лопаток турбин подвигло литейщиков к освоению и внедрению новых технологий, связанных с высокотемпературным обжигом стержней. Изучение процессов, происходящих при обжиге стержней, позволило разработать технологию изготовления безобжиговых стержней простой конфигурации. Такая технология предусматривает термообработку при температуре 250-300°С в засыпке глинозема и последующую пропитку пористых стержней кремнийорганической жидкостью, которая при сушке на воздухе полимеризуется и упрочняет стержень. (Каблов Е.Н. Литые лопатки газовых турбин. - М.: МИСИС, 2001. - 632 с., стр.455).

Известна самотвердеющая смесь для изготовления литейных форм и стержней, содержащая в качестве связующего ортофосфорную кислоту, соединение магнезиального и/или магнезиально-шпинельного типа, воду и огнеупорный наполнитель (Патент RU №942858, МПК В22С 1/18, публ. 15.07.1982).

Известна самотвердеющая смесь для изготовления литейных форм и стержней, содержащая в качестве связующего ортофосфорную кислоту, мелкодисперсный магнийсодержащий порошок, щавелевую кислоту и огнеупорный наполнитель (Патент RU №2061572, МПК В22С 1/18, публ. 10.06.1996).

Общим недостатком всех вышеперечисленных патентов, связанных с использованием ортофосфорных связующих, является наличие в составе стержней двухзамещенного трехводного фосфата магния (MgHPO4×3H2O), являющегося результатом взаимодействия ортофосфорной кислоты с оксидом магния. Данное фосфорсодержащее соединение при высоких температурах способно к взаимодействию с заливаемым расплавом, что неизбежно приводит к снижению эксплуатационных свойств отливок ответственного назначения. Наличие в составе указанных смесей ортофосфорных связующих связывает их с большой черной металлургией.

В качестве наиболее близкого аналога (прототипа) выбран способ изготовления керамических стержней для литья полой опорной пластины кольцевой корпусной отливки (Патент CN №103286273, МПК B22C9/10; C04B35/66, публ. 29.04.2015). Стержень в своем составе содержит материал матрицы на основе порошков электрокорунда с размером зерен от 800 мкм до 44 мкм; 1-20% (от массы порошка электрокорунда) органических волокон; 0,08-0,12% (от массы порошка электрокорунда) хлорида аммония; 60-70% (от общей массы порошка электрокорунда, органического волокна и хлорида аммония) золя кремнезема, при этом, pH фактор золя составляет 8, а содержащее мицелл SiO2 составляет не менее 28,0%.

К недостаткам прототипа, помимо сложной рецептуры керамической смеси, следует отнести, во-первых, продолжительность ее смешивания (12-24 часов), во-вторых, в составе керамической смеси содержится хлорид аммония, относящийся к III классу опасности согласно ГОСТ 12.1.005-88, в-третьих, хлористый аммоний, при температурах нагреве выше 337°С, разлагается на две газообразные составляющие: аммиак (NH3) и хлористый водород (HCl), наличие которых осложняет работу вакуумной системы при плавке металла и крайне нежелательно в составе расплава металла, поскольку способствует насыщению металла азотом и образованию в отливках дефектов типа «газовая пористость». Кроме того, в прототипе не указывается режим сушки стержней, полученных методом свободной заливки в полость восковой пресс-формы.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно обеспечить при использовании прототипа, является изготовление стержней применительно к литью по выплавляемым моделям жаропрочных сплавов с появлением дефектов типа «газовая пористость», снижением в итоге выхода годных отливок, повышение себестоимости и трудозатрат.

Технической задачей предлагаемого изобретения является ускорение получения стержней применительно к литью по выплавляемым моделям жаропрочных сплавов с равноосной структурой, исключение в отливках дефектов типа «газовая пористость», повышение в итоге выхода годных отливок, а также снижение себестоимости и трудозатрат при снижении расходов на производство и за счет отказа от высокотемпературного обжига стержней.

Техническая проблема решается тем, что в способе изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей, включающем приготовление самотвердеющих смесей, изготовление стержней-сырцов и их сушку, согласно изобретению, по первому варианту стержни-сырцы изготавливаются прессованием в металлические одноместные или многоместные пресс-формы с использованием самотвердеющих на воздухе смесей, прошедших вакуумирование и включающих готовую к применению суспензию последующих слоев на основе высоко-щелочного водно-коллоидного связующего, огнеупорный наполнитель в виде зернистого белого электрокорунда и порошкообразный отвердитель в виде оксида щелочноземельного металла, при следующем соотношении ингредиентов, мас.%:

при этом используется суспензия последующих слоев следующего состава, мас.%:

а сушку запрессованных стержней-сырцов производят по режиму:

- загрузка стержней-сырцов в холодную печь;

- нагрев до температуры 100°С со скоростью (5°С/мин;

- выдержка при температуре 100°С до полного удаления внесенной влаги, но не менее 8 часов;

- охлаждение с печью до температуры 20°С,

по второму варианту, стержни-сырцы изготавливаются прессованием в металлические одноместные или многоместные пресс-формы с использованием самотвердеющих на воздухе смесей, прошедших вакуумирование и включающих готовую к применению суспензию последующих слоев на основе высоко-щелочного водно-коллоидного связующего, огнеупорный наполнитель в виде зернистого белого электрокорунда и порошкообразный отвердитель в виде оксида щелочноземельного металла, при следующем соотношении ингредиентов, мас.%:

при этом используется суспензия последующих слоев следующего состава, мас.%:

а сушку запрессованных стержней-сырцов производят по режиму:

- воздушная сушка в течение 24 часов;

- загрузка стержней-сырцов в холодную печь;

- нагрев до температуры 100°С со скоростью (5°С/мин;

- выдержка при температуре 100°С до полного удаления внесенной влаги, но не менее 6 часов;

- охлаждение с печью до температуры 20°С.

По первому варианту:

Кроме того, согласно изобретению, по первому варианту, в составе суспензии последующих слоев используют высоко-щелочное водно-коллоидное связующее с pH 9,5…10,5, содержащее 25,0-31,0% мицелл SiO2 с размером 8-10 нм и удельной поверхностью 272-340 м2/г.

Кроме того, согласно изобретению, в составе суспензии последующих слоев используют КДСП с удельной поверхностью 6000-8000 см2/г.

Кроме того, согласно изобретению, в качестве огнеупорного зернистого наполнителя в составе самотвердеющих смесей используют зернистый белый электрокорунд фракций от F100 до F30.

Кроме того, согласно изобретению, в качестве отвердителя используют порошок оксида магния MgO с удельной поверхностью зерен 5000- 5500 см2/г.

Кроме того, согласно изобретению, самотвердеющие смеси перед запрессовкой стержня-сырца подлежат вакуумированию.

Кроме того, согласно изобретению, прессование стержней-сырцов производить в металлические пресс-формы, используя самотвердеющие смеси.

Кроме того, согласно изобретению, допускается армирование запрессованных стержней-сырцов за счет установки жеребеек.

Кроме того, согласно изобретению, допускается сушка запрессованных стержней-сырцов в гипсовых драйерах.

Кроме того, согласно изобретению, допускается пропитка просушенных стержней кремнийорганической жидкостью.

По второму варианту:

Кроме того, согласно изобретению, по второму варианту, в составе суспензии последующих слоев используют высоко-щелочное водно-коллоидное связующее с pH 9,5…10,5, содержащее 28,0-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г.

Кроме того, согласно изобретению, в составе суспензии последующих слоев используют смесь микропорошков белого электрокорунда с добавкой алюминиевого порошка АСД-4 с удельной поверхностью 3500-4500 см2/г.

Кроме того, согласно изобретению, в качестве огнеупорного зернистого наполнителя в составе самотвердеющих смесей используют зернистый белый электрокорунд фракций от F100 до F30.

Кроме того, согласно изобретению, в качестве отвердителя используют порошок оксида магния MgO с удельной поверхностью зерен 5000- 5500 см2/г.

Кроме того, согласно изобретению, самотвердеющие смеси перед запрессовкой стержня-сырца подлежат вакуумированию.

Кроме того, согласно изобретению, прессование стержней-сырцов производить в металлические пресс-формы, используя самотвердеющие смеси.

Кроме того, согласно изобретению, допускается армирование запрессованных стержней-сырцов за счет установки жеребеек.

Кроме того, согласно изобретению, допускается сушка запрессованных стержней-сырцов в гипсовых драйерах.

Кроме того, согласно изобретению, допускается пропитка просушенных стержней кремнийорганической жидкостью.

При осуществлении способов используются суспензии последующих слоев, аналогичные опубликованным в патентах на изобретения RU 2723878 и RU 2736145.

Как и прототип, способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей включает приготовление самотвердеющих смесей, изготовление стержней-сырцов и их сушку.

В отличие от прототипа, по первому варианту, стержни-сырцы изготавливаются прессованием в металлические одноместные или многоместные пресс-формы с использованием самотвердеющих на воздухе смесей, прошедших вакуумирование и включающих готовую к применению суспензию последующих слоев на основе высоко-щелочного водно-коллоидного связующего, огнеупорный наполнитель в виде зернистого белого электрокорунда и порошкообразный отвердитель в виде оксида щелочно-земельного металла, при следующем соотношении ингредиентов, мас.%:

при этом используется суспензия последующих слоев следующего состава, мас.%:

а сушку запрессованных стержней-сырцов производят по режиму:

- загрузка стержней-сырцов в холодную печь;

- нагрев до температуры 100°С со скоростью (5°С/мин;

- выдержка при температуре 100°С до полного удаления внесенной влаги, но не менее 8 часов;

- охлаждение с печью до температуры 20°С.

В отличие от прототипа, по второму варианту, стержни-сырцы изготавливаются прессованием в металлические одноместные или многоместные пресс-формы с использованием самотвердеющих на воздухе смесей, прошедших вакуумирование и включающих готовую к применению суспензию последующих слоев на основе высоко-щелочного водно-коллоидного связующего, огнеупорный наполнитель в виде зернистого белого электрокорунда и порошкообразный отвердитель в виде оксида щелочно-земельного металла, при следующем соотношении ингредиентов, мас.%:

при этом используется суспензия последующих слоев следующего состава, мас.%:

а сушку запрессованных стержней-сырцов производят по режиму:

- воздушная сушка в течение 24 часов;

- загрузка стержней-сырцов в холодную печь;

- нагрев до температуры 100°С со скоростью (5°С/мин;

- выдержка при температуре 100°С до полного удаления внесенной влаги, но не менее 6 часов;

- охлаждение с печью до температуры 20°С.

Кроме того, по первому варианту, в составе суспензии последующих слоев используют высоко-щелочное водно-коллоидное связующее с pH 9,5…10,5, содержащее 25,0-31,0% мицелл SiO2 с размером 8-10 нм и удельной поверхностью 272-340 м2/г, что обеспечивает высокую реакционную способность мицелл к отвердителю при желировании связующего из суспензии последующих слоев.

Кроме того, в составе суспензии последующих слоев используют КДСП с удельной поверхностью 6000-8000 см2/г, что обеспечивает плотную упаковку компонентов самотвердеющих смесей и экономичность процесса изготовления стержней.

Кроме того, по второму варианту, в составе суспензии последующих слоев используют высоко-щелочное водно-коллоидное связующее с pH 9,5…10,5, содержащее 28,0-30,0% мицелл SiO2 с размером 13-15 нм и удельной поверхностью 181-210 м2/г, что обеспечивает высокую реакционную способность мицелл к отвердителю при желировании связующего из суспензии последующих слоев.

Кроме того, в составе суспензии последующих слоев используют смесь микропорошков белого электрокорунда с добавкой алюминиевого порошка АСД-4 с удельной поверхностью 3500-4500 см2/г, что обеспечивает плотную упаковку компонентов самотвердеющих смесей и повышенную прочность.

Кроме того, по первому и второму вариантам, в качестве огнеупорного зернистого наполнителя самотвердеющих смесей используют зернистый белый электрокорунд фракций от F100 до F30, что не ограничивает производство в выборе зернистости наполнителя и обеспечивает пониженное потребление суспензий последующих слоев.

Кроме того, в качестве отвердителя используют порошок оксида магния с удельной поверхностью зерен 5000 - 5500 см2/г, что обеспечивает высокую реакционную способность отвердителя при желировании связующего из суспензии последующих слоев.

Кроме того, перед запрессовкой самотвердеющих смесей в металлические пресс-формы их вакуумируют, что обеспечивает удаление воздуха, замешанного при их приготовлении.

Кроме того, прессование стержней-сырцов производят в металлические пресс-формы, что обеспечивает геометрическую точность стержней.

Кроме того, допускается армирование стержней-сырцов за счет установки жеребеек, что обеспечивает стержням дополнительное упрочнение. Жеребейки выполнены в виде металлических или керамических прутков, или трубок.

Кроме того, допускается сушка стержней-сырцов на гипсовых драйерах, что обеспечивает скорейшее удаление влаги, при этом исключается коробление стержней, связанное с удалением воды, привнесенной в смесь из связующего. Гипсовый драйер представляет собой ложемент с углублением, повторяющим профиль стержня.

Кроме того, допускается пропитка просушенных стержней кремнийорганической жидкостью, которая на воздухе полимеризуется, что обеспечивает дополнительное упрочнение стержня.

Самотвердеющие смеси готовятся и используются следующим образом: отдельно взвешиваются и перемешиваются сухие компоненты смеси, при этом, время перемешивания сухих ингредиентов не превышает 3 минут, отдельно взвешивается суспензия последующих слоев, навеска сухих компонентов смешивается с навеской суспензии последующих слоев с использованием миксера или вручную до получения однородной массы. Процесс перемешивания занимает не более 1,5 минут, после чего, смесь вакуумируют в течение 20-30 секунд и используют порционно при запрессовке стержней-сырцов в количествах, соответствующих объему металлических пресс-форм. Оксид магния, используемый в настоящем изобретении, является катализатором отверждения высоко-щелочного водно-коллоидного связующего, и его функция заключается в желировании связующего при комнатной температуре, таким образом, исходные ингредиенты самотвердеющих смесей связываются вместе, образуя при этом стержень-сырец определенной прочности. Посредством регулирования содержания в смеси оксида магния, можно точно контролировать время отверждения стержня-сырца. Затвердевание смеси происходит в металлических одноместных или многоместных пресс-формах в течение 2-3 минут, после чего стержень-сырец следует просушить, используя гипсовые драйеры.

Изобретение (варианты) обеспечивает изготовление безобжиговых стержней применительно к литью по выплавляемым моделям жаропрочных сплавов с равноосной структурой, исключение в отливках дефектов типа «газовая пористость», повышение в итоге выхода годных отливок, снижение себестоимости и трудозатрат при снижении расходов на производство за счет отказа от высокотемпературного обжига стержней.

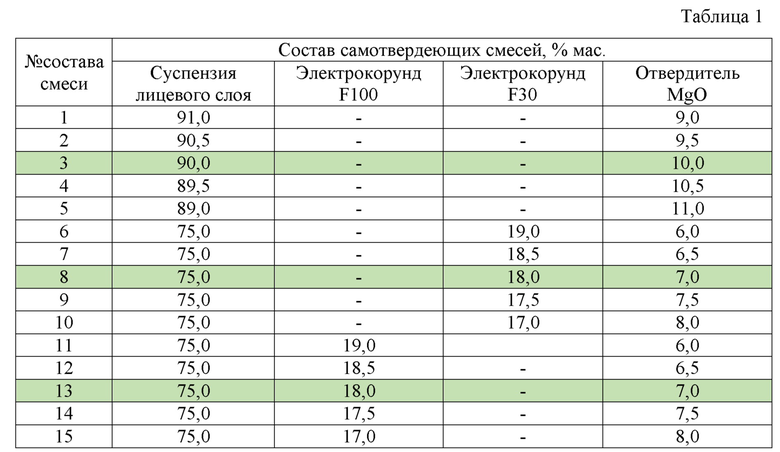

В таблице 1 представлены составы самотвердеющих смесей для первого варианта изобретения.

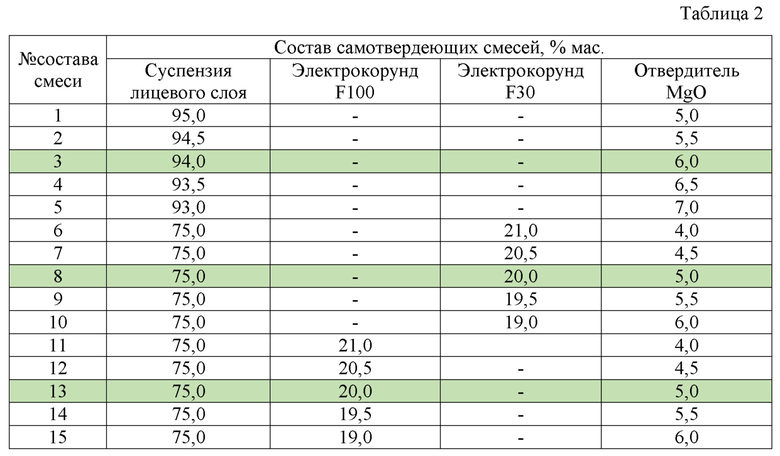

В таблице 2 представлены составы самотвердеющих смесей для второго варианта изобретения.

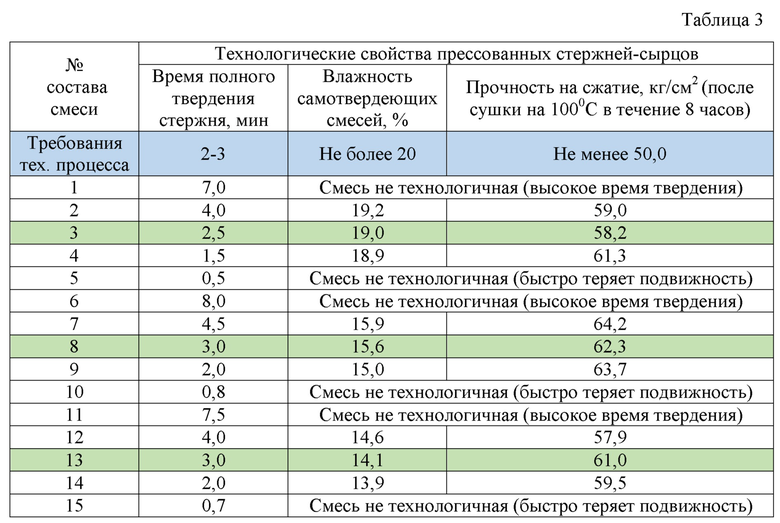

В таблице 3 представлены основные технологические свойства стержней-сырцов для первого варианта изобретения.

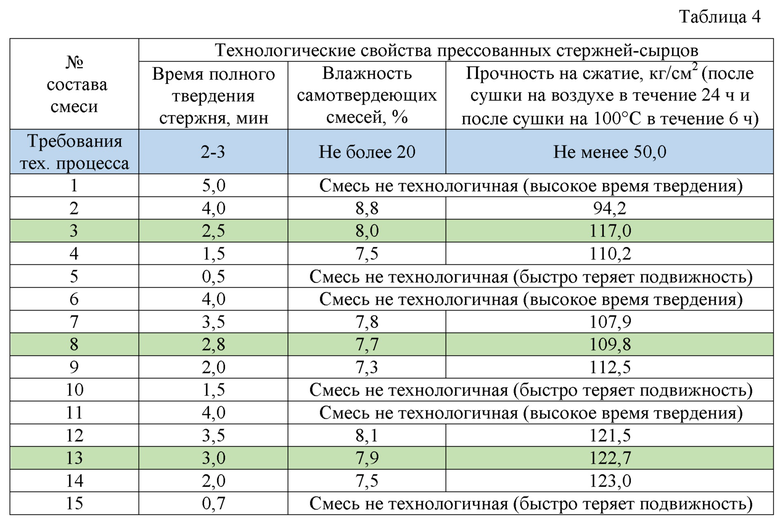

В таблице 4 представлены основные технологические свойства стержней-сырцов для второго варианта изобретения.

В таблицах 1-4 приведены примеры использования самотвердеющих смесей с указанием их состава и свойств. Контроль влажности самотвердеющих смесей проводился в соответствии с требованиями ГОСТ 29234.5-91, время полного отверждения стержня оценивалось визуально, контроль прочности самотвердеющих смесей проводился на сжатие в соответствии с требованиями ГОСТ 23409.7-78. Из таблиц следует оптимальный состав самотвердеющих смесей, отраженный в формуле, так экспериментально установлено, что содержание зернистого наполнителя любой из представленных фракций не может превышать 18,5% (по первому варианту) и 20,5% (по второму варианту) поскольку в данном случае самотвердеющая смесь теряет текучесть, что особенно проявляется в сочетании с увеличением содержания отвердителя MgO. Содержание отвердителя MgO менее 6,5% (по первому варианту) и менее 4,5% (по второму варианту) не целесообразно, поскольку влечет за собой увеличение времени огеливания, а увеличение содержания отвердителя MgO более 10,5% (по первому варианту) и более 6,5% (по второму варианту) приводит к снижению текучести самотвердеющих смесей и резкому снижению времени огеливания связующего.

Примеры осуществления изобретения по первому варианту.

Пример 1. Методом прессования изготавливаются стержни-сырцы из самотвердеющей смеси следующего состава, мас.%: суспензия последующих слоев 89,99 (содержит высоко-щелочное водно-коллоидное связующее 51,0 и КДСП 49,0), отвердитель в виде оксида магния MgO 10,0 и огнеупорный зернистый наполнитель 0,01. Самотвердеющая смесь перед прессованием стержней-сырцов вакуумируется до состояния, обеспечивающего полное удаление замешанного воздуха, при этом прессование стержней-сырцов, производится с приложением давления, обеспечивающего заполнение оснастки. После затвердевания, стержни-сырцы проходят операцию сушки на гипсовых драйерах по режиму: загрузка драйеров со стержнями-сырцами в холодную печь; нагрев до температуры 100°С со скоростью 5°С/мин; выдержка при температуре 100°С в течение 8 часов; охлаждение с печью до температуры 20°С.

Пример 2. Методом прессования изготавливаются стержни-сырцы из самотвердеющей смеси следующего состава, мас.%: суспензия последующих слоев 75,0 (содержит высоко-щелочное водно-коллоидное связующее 53,0 и КДСП 47,0), огнеупорный зернистый наполнитель 18,0 в виде белого электрокорунда фракции F100 и отвердитель в виде оксида магния MgO 7,0. Самотвердеющая смесь перед прессованием стержней-сырцов вакуумируется до состояния, обеспечивающего полное удаление замешанного воздуха, при этом прессование стержней-сырцов, производится с приложением давления, обеспечивающего заполнение оснастки. После затвердевания, стержни-сырцы проходят операцию сушки на гипсовых драйерах по режиму: загрузка драйеров со стержнями-сырцами в холодную печь; нагрев до температуры 100°С со скоростью 5°С/мин; выдержка при температуре 100°С в течение 8 часов; охлаждение с печью до температуры 20°С.

Пример 3. Методом прессования изготавливаются стержни-сырцы из самотвердеющей смеси следующего состава, мас.%: суспензия последующих слоев 75,0 (содержит высоко-щелочное водно-коллоидное связующее 55,0 и КДСП 45,0), огнеупорный зернистый наполнитель 18,0 в виде белого электрокорунда фракции F30 и отвердитель в виде оксида магния MgO 7,0. Самотвердеющая смесь перед прессованием стержней-сырцов вакуумируется до состояния, обеспечивающего полное удаление замешанного воздуха, при этом прессование стержней-сырцов, производится с приложением давления, обеспечивающего заполнение оснастки. После затвердевания, стержни-сырцы проходят операцию сушки на гипсовых драйерах по режиму: загрузка драйеров со стержнями-сырцами в холодную печь; нагрев до температуры 100°С со скоростью 5°С/мин; выдержка при температуре 100°С в течение 8 часов; охлаждение с печью до температуры 20°С.

Примеры осуществления изобретения по второму варианту.

Пример 1. Методом прессования изготавливаются стержни-сырцы из самотвердеющей смеси следующего состава, мас.%: суспензия последующих слоев 93,99 (содержит высоко-щелочное водно-коллоидное связующее - 27,0, микропорошок белого электрокорунда фракции F360 - 51,0, микропорошок белого электрокорунда фракции F1000 - 16,0, алюминиевый порошок АСД-4 - 6,0), отвердитель в виде оксида магния MgO 6,0 и огнеупорный зернистый наполнитель 0,01. Самотвердеющая смесь перед прессованием стержней-сырцов вакуумируется до состояния, обеспечивающего полное удаление замешанного воздуха, при этом прессование стержней-сырцов, производится с приложением давления, обеспечивающего заполнение оснастки. После затвердевания, стержни-сырцы проходят операцию сушки на гипсовых драйерах по режиму: воздушная сушка в течение 24 часов; загрузка драйеров со стержнями-сырцами в холодную печь; нагрев до температуры 100°С со скоростью 5°С/мин; выдержка при температуре 100°С в течение 6 часов; охлаждение с печью до температуры 20°С.

Пример 2. Методом прессования изготавливаются стержни-сырцы из самотвердеющей смеси следующего состава, мас.%: суспензия последующих слоев 75,0 (содержит высоко-щелочное водно-коллоидное связующее - 29,0, микропорошок белого электрокорунда фракции F360 - 49,0, микропорошок белого электрокорунда фракции F1000 - 18,0, алюминиевый порошок АСД-4 - 4,0), огнеупорный зернистый наполнитель 20,0 в виде белого электрокорунда фракции F100 и отвердитель в виде оксида магния MgO 5,0. Самотвердеющая смесь перед прессованием стержней-сырцов вакуумируется до состояния, обеспечивающего полное удаление замешанного воздуха, при этом прессование стержней-сырцов, производится с приложением давления, обеспечивающего заполнение оснастки. После затвердевания, стержни-сырцы проходят операцию сушки на гипсовых драйерах по режиму: воздушная сушка в течение 24 часов; загрузка драйеров со стержнями-сырцами в холодную печь; нагрев до температуры 100°С со скоростью 5°С/мин; выдержка при температуре 100°С в течение 6 часов; охлаждение с печью до температуры 20°С.

Пример 3. Методом прессования изготавливаются стержни-сырцы из самотвердеющей смеси следующего состава, мас.%: суспензия последующих слоев 75,0 (содержит высоко-щелочное водно-коллоидное связующее - 28,0, микропорошок белого электрокорунда фракции F360 - 50,0, микропорошок белого электрокорунда фракции F1000 - 17,0, алюминиевый порошок АСД-4 - 5,0), огнеупорный зернистый наполнитель 20,0 в виде белого электрокорунда фракции F30 и отвердитель в виде окиси магния MgO 5,0. Самотвердеющая смесь перед прессованием стержней-сырцов вакуумируется до состояния, обеспечивающего полное удаление замешанного воздуха, при этом прессование стержней-сырцов, производится с приложением давления, обеспечивающего заполнение оснастки. После затвердевания, стержни-сырцы проходят операцию сушки на гипсовых драйерах по режиму: воздушная сушка в течение 24 часов; загрузка драйеров со стержнями-сырцами в холодную печь; нагрев до температуры 100°С со скоростью 5°С/мин; выдержка при температуре 100°С в течение 6 часов; охлаждение с печью (в печи) до температуры 20°С.

Положительный технический результат получен во всех приведенных вариантах и примерах осуществления. По заявленному способу успешно проведены экспериментальные работы, способ (варианты) внедряется для использования в производстве.

Таким образом, предлагаемое изобретение (варианты) с вышеуказанными отличительными признаками, в совокупности с известными признаками обеспечивает изготовление безобжиговых стержней применительно к литью по выплавляемым моделям жаропрочных сплавов с равноосной структурой, исключение в отливках дефектов типа «газовая пористость», повышение в итоге выхода годных отливок, снижение себестоимости и трудозатрат при снижении расходов на производство за счет отказа от высокотемпературного обжига стержней, при этом технологический процесс, основанный на использовании разработанных составов самотвердеющих смесей доступен в применении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760139C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой | 2021 |

|

RU2754333C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2723878C1 |

| Способ изготовления керамических форм по выплавляемым моделям | 2021 |

|

RU2756703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

Изобретение относится к области литейного производства. Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей включает приготовление самотвердеющей на воздухе смеси, ее вакуумирование, изготовление стержней-сырцов и их сушку. Стержни-сырцы изготавливают прессованием в металлические одноместные или многоместные пресс-формы. Самотвердеющая на воздухе смесь содержит, мас.%: огнеупорный наполнитель – зернистый белый электрокорунд – 0,01-18,5, отвердитель – оксид щелочноземельного металла – 6,5-10,5 и готовую к применению суспензию последующих слоёв на основе высокощелочного водно-коллоидного связующего – остальное. Сушку запрессованных стержней-сырцов осуществляют при загрузке их в холодную печь, последующем нагреве до 100°С со скоростью ≤5°С/мин, выдержке при 100°С до полного удаления влаги, но не менее 6 часов, и охлаждении с печью до 20°С. Обеспечивается снижение образования дефектов типа «газовая пористость» в отливках из жаропрочных сплавов с равноосной структурой. 2 н. и 18 з.п. ф-лы, 4 табл., 6 пр.

1. Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей, включающий приготовление самотвердеющей смеси, изготовление стержней-сырцов и их сушку, отличающийся тем, что стержни-сырцы изготавливают прессованием в металлические одноместные или многоместные пресс-формы с использованием самотвердеющих на воздухе смесей, прошедших вакуумирование и включающих готовую к применению суспензию последующих слоёв на основе высокощелочного водно-коллоидного связующего, огнеупорный наполнитель в виде зернистого белого электрокорунда и порошкообразный отвердитель в виде оксида щелочноземельного металла, при следующем соотношении ингредиентов, мас.%:

при этом используют готовую к применению суспензию последующих слоёв следующего состава, мас. %:

а сушку запрессованных стержней-сырцов производят по режиму:

- загрузка стержней-сырцов в холодную печь;

- нагрев до температуры 100°С со скоростью ≤5°С/мин;

- выдержка при температуре 100°С до полного удаления внесённой влаги, но не менее 8 часов;

- охлаждение с печью до температуры 20°С.

2. Способ по п. 1, отличающийся тем, что в составе готовой к применению суспензии последующих слоёв используют высокощелочное водно-коллоидное связующее с pH 9,5-10,5, содержащее 25,0-31,0% мицелл SiO2 с размером 8-10 нм и удельной поверхностью 272-340 м2/г.

3. Способ по п. 1, отличающийся тем, что в составе готовой к применению суспензии последующих слоёв используют концентрат дистен-силлиманитовый порошкообразный с удельной поверхностью 6000-8000 см2/г.

4. Способ по п. 1, отличающийся тем, что в качестве огнеупорного зернистого наполнителя в составе самотвердеющих смесей используют зернистый белый электрокорунд фракций от F100 до F30.

5. Способ по п. 1, отличающийся тем, что в качестве порошкообразного отвердителя используют порошок оксида магния с удельной поверхностью зёрен 5000-5500 см2/г.

6. Способ по п. 1, отличающийся тем, что самотвердеющие смеси перед прессованием стержня-сырца подвергают вакуумированию.

7. Способ по п. 1, отличающийся тем, что прессование стержней-сырцов производят в металлических пресс-формах, используя самотвердеющие смеси.

8. Способ по п. 1, отличающийся тем, что осуществляют армирование запрессованных стержней-сырцов за счёт установки жеребеек.

9. Способ по п. 1, отличающийся тем, что осуществляют сушку запрессованных стержней-сырцов в гипсовых драйерах.

10. Способ по п. 1, отличающийся тем, что осуществляют пропитку просушенных стержней кремнийорганической жидкостью.

11. Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей, включающий приготовление самотвердеющей смеси, изготовление стержней-сырцов и их сушку, отличающийся тем, что стержни-сырцы изготавливают прессованием в металлические одноместные или многоместные пресс-формы с использованием самотвердеющих на воздухе смесей, прошедших вакуумирование и включающих готовую к применению суспензию последующих слоёв на основе высокощелочного водно-коллоидного связующего, огнеупорный наполнитель в виде зернистого белого электрокорунда и порошкообразный отвердитель в виде оксида щелочноземельного металла, при следующем соотношении ингредиентов, мас.%:

при этом используют готовую к применению суспензию последующих слоёв следующего состава, мас. %:

а сушку запрессованных стержней-сырцов производят по режиму:

- воздушная сушка в течение 24 часов;

- загрузка стержней-сырцов в холодную печь;

- нагрев до температуры 100°С со скоростью ≤5°С/мин;

- выдержка при температуре 100°С до полного удаления внесённой влаги, но не менее 6 часов;

- охлаждение с печью до температуры 20°С.

12. Способ по п. 11, отличающийся тем, что в составе готовой к применению суспензии последующих слоёв используют высокощелочное водно-коллоидное связующее с pH 9,5-10,5, содержащее 28,0-30,0% мицелл SiO2 размером 13-15 нм и удельной поверхностью 181-210 м2/г.

13. Способ по п. 11, отличающийся тем, что в составе готовой к применению суспензии последующих слоёв используют смесь микропорошков белого электрокорунда и алюминиевого порошка АСД-4 с удельной поверхностью 3500-4500 см2/г.

14. Способ по п. 11, отличающийся тем, что в качестве огнеупорного наполнителя в составе самотвердеющих смесей используют зернистый белый электрокорунд фракций от F100 до F30.

15. Способ по п. 11, отличающийся тем, что в качестве порошкообразного отвердителя используют порошок оксида магния с удельной поверхностью зёрен 5000-5500 см2/г.

16. Способ по п. 11, отличающийся тем, что самотвердеющие смеси перед прессованием стержня-сырца подлежат вакуумированию.

17. Способ по п. 11, отличающийся тем, что прессование стержней-сырцов производят в металлические пресс-формы, используя самотвердеющие смеси.

18. Способ по п. 11, отличающийся тем, что осуществляют армирование запрессованных стержней-сырцов за счёт установки жеребеек.

19. Способ по п. 11, отличающийся тем, что осуществляют сушку запрессованных стержней-сырцов в гипсовых драйерах.

20. Способ по п. 11, отличающийся тем, что осуществляют пропитку просушенных стержней кремнийорганической жидкостью.

| CN 103286273 B, 29.04.2015 | |||

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU942858A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2061572C1 |

| CN 108484178 A, 04.09.2018 | |||

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2469813C1 |

Авторы

Даты

2021-11-25—Публикация

2021-04-26—Подача