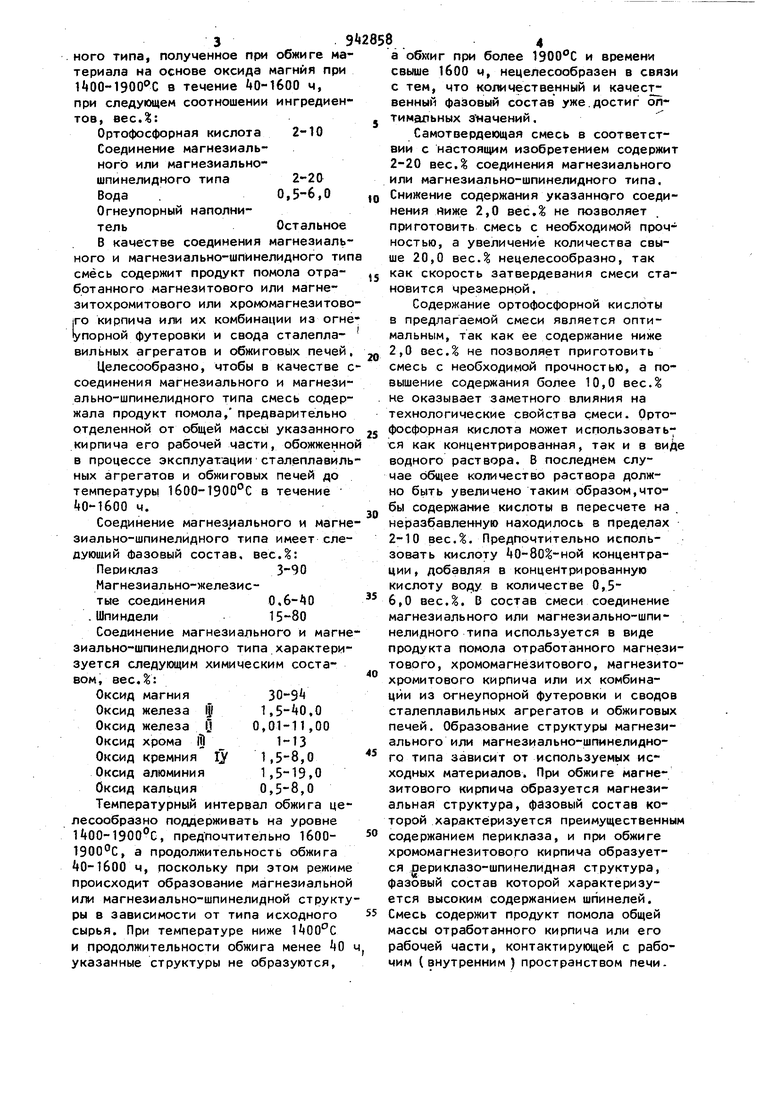

Изобретение относится к литейному производств;/ а именно к соста вам самотвердеющих смесей, используемых для изготовления литейных форм и стержней. Известна самотвердеющая смесь для изготовления литейных форм и стержней, включающая огнеупорный наполнитель, молотыГ рудный магнезит и ортофосфорнуюкислоту tl. Однако указанная смесь характеризуется сокращенной живучестью, недостаточной прочностью в отвержден ном состоянии и повышенной осыпаемостью. Наиболее близкой к изобретению по технической сущности и достигаемому результату является самотвердеющая смесь для изготовления литейных форм и стержней, включающая огнеупорный наполнитель, ортофосфорную кислоту, воду и материал на основе обожженног оксида магния, а именно порошок металлургического магнезита или хромомагнезита t2 . Однако указанная смесь характеризуется чрезмерно высокой реакционной активностью обожженного оксида магния взаимодействии с ортофосфорной кислотой, что затрудняет регулирование живучести и скорюсти затвердевания смеси в необходимых пределах и неблагоприятно отражается на прочности форм и стержней. Цель изобретения - расширение предела регулирования живучести смеси, скорости ее затвердевания и повышение прочности стержней и форм. Цель достигается тем, что самотвердеющая смесь для изготовления литейных форм стержней, включающая огнеупорный наполнитель, ортофосфорную кислоту, материал на основе обожженного оксида магния и воду, содержит в качестве материала на основе обожженного оксида магния соединение магнезиального или магнезиально-шпинелид. ного типа, полученное при обжиге материала на основе оксида магния при 1«00-1900 С в течение ч, при следующем соотношении ингредиентов, вес.%: Ортофосфорная кислота 2-10 Соединение магнезиального или магнезиальношпинелидного типа 2-2& Вода .0,5-6,0 Огнеупорный наполнительОстальноеВ качестве соединения магнезиального и магнезиально-шпйнелидного тип смесь содержит продукт помола отработанного магнезитового или магнезитохромитового или хромомагнезитово |ГО кирпича или их комбинации из огне упорной футеровки и свода сталеплавильных агрегатов и обжиговых печей. Целесообразно, чтобы в качестве с соединения магнезиального и магнезиально-шпйнелидного типа смесь содержала продукт помола, предварительно отделенной от общей массы указанного кирпича его рабочей части, обожженно в процессе эксплуатации сталеплавиль ных агрегатов и обжиговых печей до температуры 1бОО-1900°С в течение to-ieoo ч. Соединение магнезиального и магне зиально-шпйнелидного типа имеет следующий фазовый состав, вес.: Периклаз3-90 Магнезиально-железистые соединения 0, .Шпиндели15-80 Соединение магнезиального и магне зиально-шпйнелидного типа характеризуется следующим химическим составом, вес.: Оксид магния 30-9 Оксид железа 1,,0 Оксид железа 1 0,01-11,00 Оксид хрома l 1-13 Оксид кремния ly 1,5-8,0 Оксид алюминия 1,,0 Оксид кальция 0,5-8,0 Температурный интервал обжига целесообразно поддерживать на уровне UOO-1900C, предпочтительно 16001900С, а продолжительность обжига 0-1бОО ч, поскольку при этом режиме происходит образование магнезиальной или магнезиально-шпинелидной структу ры в зависимости от типа исходного сырья. При температуре ниже IlOO-C и продолжительности обжига менее «О указанные структуры не образуются. а обхчиг при более и времени свыше 1600 ч, нецелесообразен в связи с тем, что количественный и качест; венный фазовый состав уже.достиг оптимальных з14ачений. Самотвердеющая смесь в соответствии с настоящим изобретением содержит 2-20 вес.% соединения магнезиального или магнезиально-шпйнелидного типа. Снижение содержания указанного соединения ниже 2,0 вес,% не позволяет приготовить смесь с необходимой прочностью, а увеличение количества свыше 20,0 вес.% нецелесообразно, так как скорость затвердевания смеси становится чрезмерной. Содержание ортофосфорной кислоты в предлагаемой смеси является оптимальным, так как ее содержание ниже 2,0 вес.% не позволяет приготовить смесь с необходимой прочностью, а повышение содержания более 10,0 весД не оказывает заметного влияния на технологические свойства смеси. Ортофосфорная кислота может использовать7 ся как концентрированная, так и в виДе водного раствора. В последнем случае общее количество раствора должно быть увеличено таким образом,чтобы содержание кислоты в пересчете на не|зазбавленную находилось в пределах 2-10 вес Д. Предпочтительно использовать кислоту концентрации, добавляя в концентрированную Кислоту воду в количестве 0,5 6,0 вес.. В состав смеси соединение магнезиального или магнезиально-шпйнелидного типа используется в виде продукта помола отработанного магнезитового, хромомагнёзитового, магнезитохромитового кирпича или их комбинации из огнеупорной футеровки и сводов сталеплавильных агрегатов и обжиговых печей. Образование структуры магнезиального или магнезиально-шпйнелидного типа зависит от используемых исходных материалов. При обжиге магнезитового кирпича образуется магнезиальная структура, фйзовый состав которой характеризуется преимущественным содержанием периклаза, и при обжиге хромомагнёзитового кирпича образуется рериклазо-шпинелидная структура, фазовый состав которой характеризуется высоким содержанием шпинелей. Смесь содержит продукт помола общей массы отработанного кирпича или его рабочей части, контактирующей с рабочим (внутренним) пространством печи. В последнем случае в фазовом составе материала имеется повышенное со держание магнезиально-железистых соединений типа магнезитовюстита, а также магиезитоферрита и пониженное содержание периклаза, а химический состав характеризуется увеличенным количеством оксида железа и пониженным количеством оксида магния, по сравнению с составами порошков, полу ченных из всей массы кирпича. Помол кирпичей осуществляют с помощью стан ,дартного размольного оборудования, обычно применяемого для получения по рошкообразных материалов: шаровых, струйных, вибрационных и другого типа мельниц. Удельная поверхность при готовленного порошка из материала, содержащего соединение магнезиальног или магнезиально-шпинелидного типа должна Находиться в пределах 5005000 (по прибору ПСХ-, предпочтительно использовать порошок с удельной поверхностью 1200-3000 см / Приготовление смеси осуществляют следующим образом. Огнеупорный наполнитель смешивают с порошком материала, содержащего со единение магнезиально или магнезиаль но-шпинелидного типа в течение 12 мин, затем вводят ортофосфорную ки fiOTy и воду и продолжают перемешивание в течение . В табл. 1 приведены составы предлагаемых и известных смесей. В табл. 2 приведены свойства известных смесей. .. -) . Как видно из табл. 2, прочность предлагаемых смесей превосходит проч ность известных как в начальный пери од, так и на конечном этапе затвердевания. Достаточно высокие прочност ные свойства в предлагаемых смесях сохраняются и при минимальном содержании ингредиентов, входящих в соста связующей композиции, а при. максимал 9 8 ных количествах этих ингредиентов прочность смесей на всех этапах твердения превышает аналогичные свойства известной смесей 2 в 1,5-2 раэа. При этом существенно снижается осыпаемость смеси. В табл. 3 приведены составы предлагаемых, и известных смесей. Свойства смесей приведены в табл.4 Из табл. k следует, что предлагае- мые смеси характеризуются расширенными возможностями регулирования живуч.ести и скорости затвердевания смесей. Живучесть предлагаемой смеси можно изменять от до.20 мин за счет изменения состава в указанных пределах. По сравнению с известной смесью скорость затвердевания смеси по изобретению, показателем которой служит прочность через 0,5 ч после ее приготовления, намного выше при одновременном сохранении живучести, достаточной для выполнения комплекса технологических операций по изготовлений форм и стержней. Вместе с тем заметное преимущество предлагаемой смеси заключается также в том, что высокая скорость затвердевания на начальном этапе обеспечивает дальнейшее повышение прочности и в последующие периоды твердения, достигая высоких значений через 2 ч, тогда как известная смесь имеет относительно низкую скорость затвердевания и невысокие суточные прочности. Преимущества предлагаемой смеси заключаются в значительном (в 2-3 раза) расширении пределов ее живучести, скорости затвердевания (в 2- раза) и повышении прочности на начальном и конечном этапах затвердевания в 1,5-2 раза. Предлагаемая самозатвердевающая смесь прошла производственную проверку при изготовлении стержней и форм для стальных отливок массой 3-15 т и толщиной стенки 0-350 мм с положительными результаТ ами. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2061572C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1172146A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ | 1991 |

|

RU2008997C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469004C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГРУБОКЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ОСНОВНОГО ПРОДУКТА, ТАКОЙ ПРОДУКТ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ, ФУТЕРОВКА ПРОМЫШЛЕННОЙ ПЕЧИ И ПРОМЫШЛЕННАЯ ПЕЧЬ | 2020 |

|

RU2815399C1 |

| Шихта для изготовления огнеупоров | 1973 |

|

SU441250A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2015 |

|

RU2602137C1 |

| Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760460C1 |

Кварцевый песок 1К02Б

95,5 81

Ортофосфорная кислота (плотность 1,58-1,60 г/см)

81

81 81

81

81

10

0,5

Вода .

Магнезит металлургический (удельная поверхность 900-2100 см /г} Магнезитохромит металлургический (удельная поверхность 1900-2100 cMVr;

I Магнезит - продукт помола рабочей части сводового кирпича (удельная поверхность 1900-2100

Магнезит - продукт помола общей массы сводового кирпича (удельная поверхность 1900-2100 смУг)

Магнезитохромит - продукт помола рабочей части сводового кирпича (удельная по- верхность 1900-2100 )

Магнезитохромит-продукт помола общей массы сводового кирпича (удельная поверхность 1900-2100 смтг)

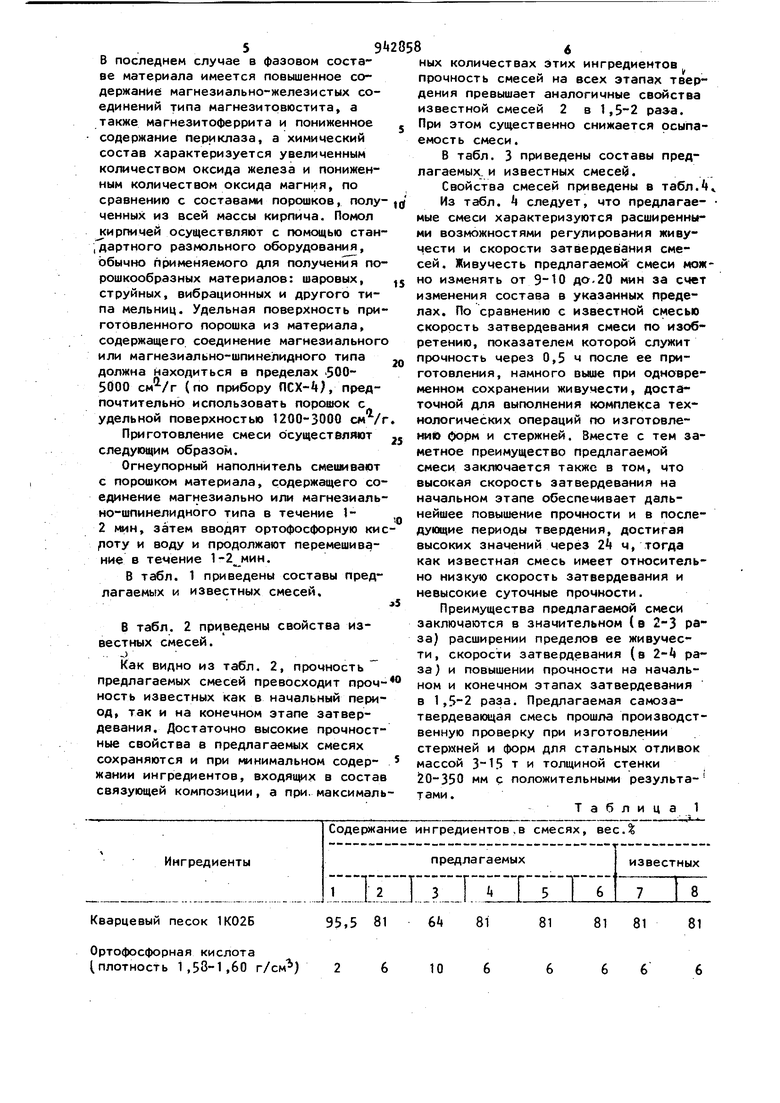

18

Живучесть, мин

Прочность на сжатие, кгс/см, через Осыпаемость, % через 2k ч 0,15 0,1

10

10

10

20

10

Таблица 2

16 5-6 14-5

Г6 15

8,0 2,5 3,6

,210,5

17,321,0 19,2 13,0 15,Oj 25,J 16,5 19,0

22,528,5

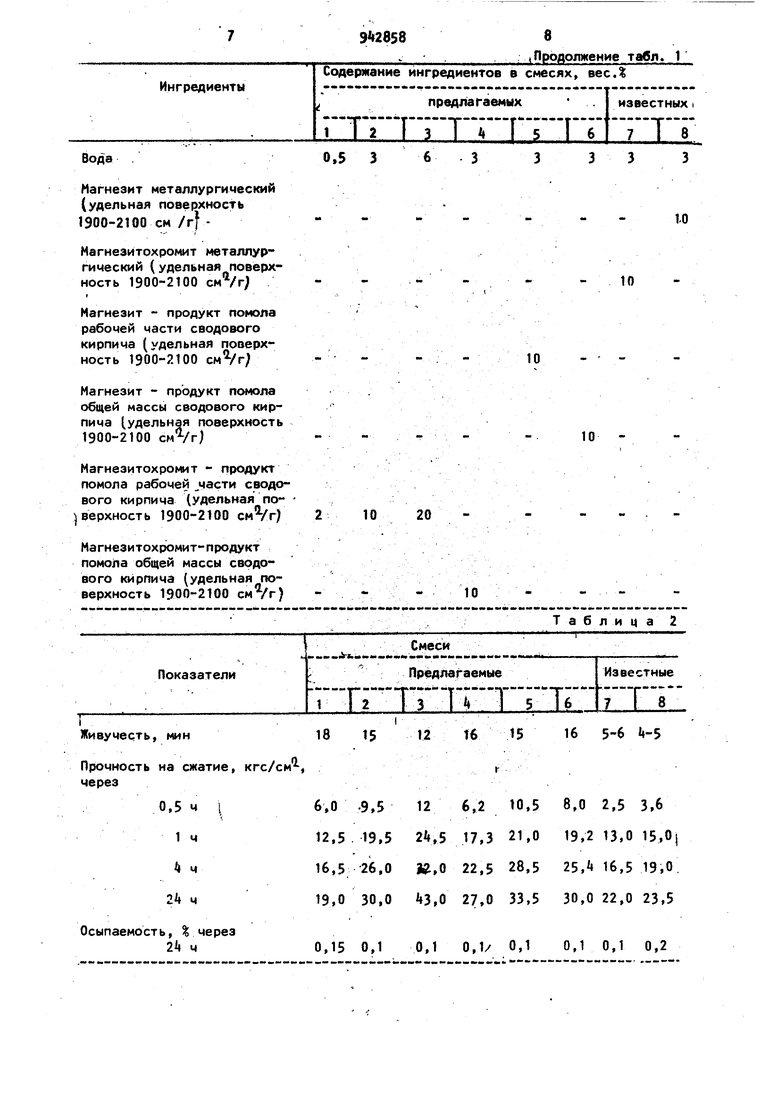

27,033,5 30,0 22,0 23,5 0,1 0,1/ 0,1 0,1 0,1 0,2 Кварцевый песок 1К02686,25 ,81 i Ортофосфорная кис- I лота {плотность i 1,58-1,60 г/см) КагнезитрхромиТ- ; продукт помола ра- бочей части сводо- : 8ОГО кирпича (удельная поверхность 1900-2100 cMVr) i 10 . i- . Нагнезитохромит i металлургический ; (удельная поверхность 1900- I 2100 Свойства

9-10 15 20 1 7-8

Формула изобретения

10

942858 Таблица 3 75, 9 5.5

Таблица 4

Смеси

затвердевания, повышения прочности

форм и стержней, она содержит в ка честве материала на основе обожженного, оксида магния соединение магнезиального и/или магнезиально-шпинелидного типа, полученное при обжиге материала на основе оксида магния при 11 00-1900 С в течение tO-ieoO ч, при следующем соотношении ингредиентов, вес.%: 6,25 81 75,5 6 9 ,75 3 5,5 10 10 Ортофосфорная кислота2-10 Соединение магнезиального и/или магнезиально-шпинелидного типа2-20 Вода0,5-6,0 Огнеупорный наполниг тельОстальное 2. Смесь по п. 1, отличающаяся тем, что а качестве указанного соединения магнезиа/ ьного и/или магнеаиально-шпинелидного тйгш Она содержит продукт помола отработанного магнезитового или магнезйтохромитового, или хромомагнезитового ю«рпича или их комбинации из огнеупорной футеровки и свода сталеплавильных агрегатов и обжиговых печей. 3 Смесь по пп. 1 и 2, о т л и чающаяся тем, что 6 качестве соединения магнезиального и/или магн зиально-шпинелидного типа она содержит продукт помола предварительно от деленной от общей массы указанного Кирпича его рабочей части, о€ зжженно в процессе эксплуатации сталеплавильны агреРётов и обжиговых печей до ТбООl9ftO C 8 течение О-1600 ч. 9 812 , Смесь по пп, 1-3, о т л и ч ав щ а я с я тем, что указанное соеди нение магнезиального и/или магнезиально-шпинелйдного типа И1иеет следующий фазовый состав, eec.t HepHiimae 3-90 MarHeswi аяьно-желе(ст«ю соединения О,6-4о,0 ШЬинёЛй 5-80 5 Смесь по пп 1-3, отличаюЩ а я t: я тем, 4to указанное соединение магнезиальногб и/или магнезиальношпинелидного типа имеет следующий химический сЬстав, весДг . Оксид магния 30-9 Оксид железа § 1,5-«0,0 Оксид железа Ц 0, 01 -11 ,.00 Оксид хрома f -13 Оксид кремния iV 1,5-8,0 Оксид алюминия 1,5-19,0 Оксид .кальция 0,5-8,0 Источники информации, принятые во внимание при экспертизе 1.Патент Японии ff 52-23882, кл. 11 А 212, бпуб/адк. 1977. 2.Авторское свидетельство СССР Я 60536, кл В 22 С V20, 1976,

Авторы

Даты

1982-07-15—Публикация

1979-07-19—Подача