Изобретение относится к нефтехимической промышленности, в частности к способу получения олефинов дегидратацией спиртов и катализаторам для получения спиртов, и может быть использовано при получении изобутилена, стирола, дивинилбензола и др.

Известно получение олефиновых углеводородов путем дегидратации спиртов. В качестве катализаторов дегидратации используют различные кислоты (серную, фосфорную, щавелевую, бензолсульфокислоту), оксид фосфора, оксид алюминия, соли алюминия, некоторые соли: гидросульфат калия, сульфат меди, хлорид цинка и др.

Известен способ получения винилбензола парофазной дегидратацией аралканолов над молекулярными ситами 4А при температуре 350oС и объемной скорости 1-10 час-1 в проточном реакторе с неподвижным слоем катализатора (Пат. СРР 56184, С 07 С 15/10, оп. 15.12.1973). Однако при этом способе наблюдается низкий выход целевых продуктов.

Известно получение изобутилена (Заявка Японии 41431/88, С 07 С 1/24, оп. 22.02.1988) дегидратацией трет-бутанола в газовой фазе при 100-450oС над неподвижным слоем катализатора на основе оксида алюминия и двуокиси кремния.

Известен способ получения стирола (Авт. Св. СССР 775100, С 07 С 15/10, оп. 30.10.1980) парофазной дегидратацией метилфенилкарбинола (МФК) в присутствии оксида алюминия и водяного пара при температуре 260-300oС в двухступенчатом адиабатическом реакторе с промежуточным подогревом контактного газа.

Известен способ получения стирола путем парофазной дегидратации МФК при температуре 260-300oС в присутствии водяного пара на катализаторе - оксиде алюминия, дополнительно содержащем оксид молибдена и оксид железа, в двухступенчатом адиабатическом реакторе с промежуточным подогревом контактного газа, обеспечивающем равенство температур на входе обеих ступеней контактирования, с последующим выделением целевого продукта (Патент РФ 1216941, С 07 С 15/46, оп. 1999).

Недостатком этих способов является невысокий выход олефинов, недостаточно высокая активность и селективность катализаторов в процессах дегидратации спирта.

Наиболее близким по технической сущности является способ дегидратации алканолов формулы RR'CHCR''R'''(OH), где RR'R''R''' - водород, алкил или циклоалкил С1-С26, возможно содержащие арил, причем арил отделен от ОН группы двумя или более атомами углерода в присутствии алюмината цинка при температуре 200-600oС. Катализатор получают смешиванием оксида цинка с оксидом алюминия в мольном соотношении 1:0,95-1,1 и термообработкой при 700-1400oС в течение 0,1-30 часов (Патент США 4260845, С 07 С 1/00, оп. 07.04.1981).

Недостатком этого способа также является невысокий выход целевых продуктов и образование примесей, ухудшающих цветность.

Наиболее близким к предлагаемому катализатору является катализатор дегидратации одноатомных спиртов с 2-25 атомами углерода при 200-500oС (Заявка Великобритании 2181070, В 01 J 23/06, оп. 15.04.1987). Катализатор состоит из носителя - оксида алюминия (III), на поверхность которого нанесен алюминат цинка. Сформированный оксид алюминия пропитывают водным раствором соли цинка, сушат и прокаливают при 700-1400oС. Общая концентрация цинка в катализаторе менее 30%.

Катализатор обладает недостаточно высокой активностью и селективностью в процессе дегидратации спиртов, и, следовательно, достигается относительно невысокий выход целевого продукта.

Задачей изобретения является понижение количества окрашенных примесей в целевых продуктах, повышение выхода олефиновых углеводородов.

Поставленная задача решается способом получения олефинов путем парофазной дегидратации спиртов в присутствии водяного пара на катализаторе - оксиде алюминия - при повышенной температуре, причем в качестве катализатора используют оксид алюминия, который получают дополнительной обработкой водным раствором ацетата щелочноземельного металла при содержании металла 0,1-1 моль/л и термообработкой на воздухе при температуре 380-420oС.

Для получения олефинов используют катализатор, представляющий собой оксид алюминия, дополнительно обработанный водным раствором ацетата щелочноземельного металла при содержании металла 0,1-1 моль/л и который подвергнут термообработке на воздухе при температуре 380-420oС.

Дополнительная обработка оксида алюминия водным раствором соли щелочноземельного металла приводит к частичному ингибированию каталитических центров, на которых идут побочные (неселективные) реакции, что приводит к увеличению выхода целевых продуктов, уменьшению образования смолоподобных веществ, уменьшению дезактивации катализатора и увеличению продолжительности работы катализатора.

Процесс дегидратации осуществляется в проточном изотермическом реакторе из нержавеющей стали при температуре 310-330oС, объемной скорости подачи органической фазы 0,9 час-1, воды 1,1 ч-1.

Приготовление катализатора включает выдержку исходного оксида алюминия в растворе соли щелочноземельного металла при комнатной температуре в течение 18-48 часов, сушку на воздухе при 140-160oС в течение 8-12 часов, термообработку на воздухе при 380-420oС в течение 8-12 часов и термообработку на воздухе в присутствии водяного пара при температуре 500-550oС в течение 8-12 часов.

Изобретение иллюстрируют следующее примеры.

Пример 1. Процесс проводят при температуре 320oС, используя в качестве сырья метилфенилкарбинольную фракцию состава, % мас: метилфенилкарбинол 81,917; ацетофенон 15,030; этилбензол 0; стирол 0; неидентифицируемые примеси 3,053. Катализатор - оксид алюминия (ГОСТ 8136-85) термообработан на воздухе в присутствии водяного пара при температуре 525oС в течение 8 часов.

Сырье и катализат анализируются методом газожидкостной хроматографии на содержание метилфенилкарбинола, ацетофенона, этилбензола, стирола. Дополнительно измеряется оптическая плотность "А" сырья и катализата. Значение А определялось на фотоколориметре КФК-2 в видимой области спектра со светофильтром 400 нм. Раствор сравнения - вода; кювета толщиной 0,5 см. Для сырья оптическая плотность составляет 0,05.

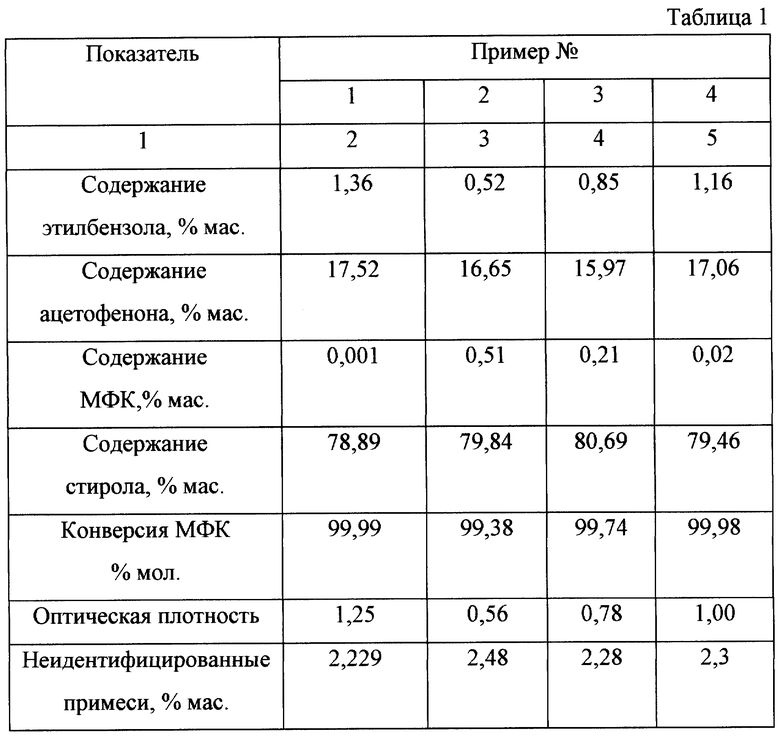

Данные по составу и оптической плотности катализата приведены в табл.1.

Пример 2. Процесс проводят по примеру 1, используя катализатор, дополнительно обработанный водным раствором ацетата кальция с содержанием кальция 1 моль/л. Катализатор выдержан в пропиточном растворе в течение 24 часов, высушен на воздухе при 150oС в течение 8 часов, термообработан на воздухе при 400oС в течение 8 часов и затем на воздухе в присутствии водяного пара при 525oС в течение 8 часов. Данные по составу и оптической плотности катализата приведены в табл.1.

Пример 3. Процесс проводят по примеру 1, используя катализатор, дополнительно обработанный водным раствором ацетата кальция с содержанием кальция 0,2 моль/л. Данные по составу и оптической плотности катализата приведены в табл.1.

Пример 4. Процесс проводят по примеру 1, используя катализатор, дополнительно обработанный водным раствором ацетата кальция с содержанием кальция 0,1 моль/л. Данные по составу и оптической плотности катализата приведены в табл.1.

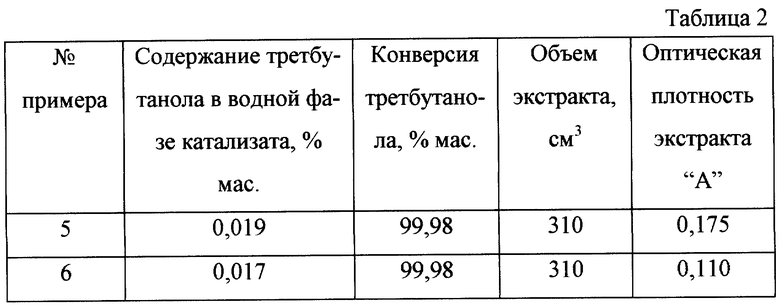

Пример 5. Процесс проводят в течение трех часов при загрузке катализатора 100 см3, температуре 310oС, используя в качестве сырья водно-спиртовую смесь состава, % мас.: спирт третбутиловый 85,338, вода 14,525, неидентифицируемые примеси 0,137. Объемный расход органической фазы 0,9 ч-1. Дополнительно в реактор подается вода с объемным расходом 1,3 ч-1. Катализатор - оксид алюминия (ГОСТ 8136-85) - термообработан на воздухе в присутствии водяного пара при температуре 525oС в течение 8 часов. Конверсия спирта рассчитывается по результатам хроматографического анализа водной фазы катализата. После завершения эксперимента отработанный катализатор переносится в аппарат Соксклета и промывается в течение трех часов этиловым эфиром уксусной кислоты для извлечения смолистых продуктов. После охлаждения экстракта до комнатной температуры производится измерение его оптической плотности "А" на фотоколориметре КФК-2 в видимой области спектра со светофильтром 400 нм. Раствор сравнения - вода; кювета толщиной 3,0 см. Полученное значение оптической плотности "А" прямопропорционально количеству смолистых веществ, образовавшихся в ходе эксперимента. Данные по содержанию третбутанола в водной фазе катализата, конверсии третбутанола и оптической плотности приведены в табл.2.

Пример 6. Процесс проводят по примеру 5, используя катализатор, дополнительно обработанный водным раствором ацетата кальция с содержанием кальция 0,3 моль/л. Данные по содержанию третбутанола в водной фазе катализата, конверсии третбутанола и оптической плотности приведены в табл.2.

При одинаковой конверсии третбутанола в условиях примера 5 и 6 оптическая плотность продукта, полученного по примеру 6, более удовлетворительна.

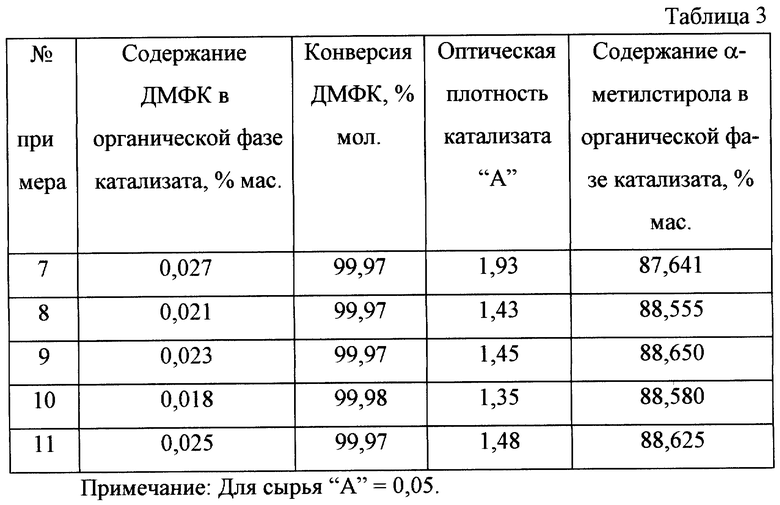

Пример 7. Процесс проводят в течение трех часов при загрузке катализатора 100 см3, температуре 330oС, используя в качестве сырья диметилфенилкарбинольную фракцию, содержащую, % мас.: диметилфенилкарбинол (ДМФК) 78,057, ацетофенон 9,897, α-метилстирол 10,252, неидентифицируемые примеси 1,794. Объемный расход органической фазы 0,9 ч-1. Дополнительно в реактор подается вода с объемным расходом 1,3 ч-1. Катализатор - оксид алюминия (ГОСТ 8136-85) - термообработан на воздухе в присутствии водяного пара при температуре 525oС в течение 8 часов.

Сырье и катализат анализируются методом газожидкостной хроматографии, дополнительно измеряется оптическая плотность "А" сырья и органической фазы катализата.

Данные по содержанию диметилфенилкарбинола в органической фазе катализата, конверсии диметилфенилкарбинола и оптической плотности приведены в табл. 3.

Пример 8. Процесс проводят по примеру 7, используя катализатор, дополнительно обработанный водным раствором ацетата кальция с содержанием кальция 0,3 моль/л.

Данные по содержанию диметилфенилкарбинола в органической фазе катализата, конверсии диметилкарбинола и оптической плотности приведены в табл.3.

Пример 9. Процесс проводят по примеру 7, используя катализатор, дополнительно обработанный водным раствором ацетата магния с содержанием магния 0,3 моль/л.

Данные по содержанию диметилфенилкарбинола в органической фазе катализата, конверсии диметилфенилкарбинола и оптической плотности приведены в табл. 3.

Пример 10. Процесс проводят по примеру 7, используя катализатор, дополнительно обработанный водным раствором ацетата бария с содержанием бария 0,3 моль/л.

Данные по содержанию диметилфенилкарбинола в органической фазе катализата, конверсии диметилфенилкарбинола и оптической плотности приведены в табл. 3.

Пример 11. Процесс проводят по примеру 7, используя катализатор, дополнительно обработанный водным раствором ацетата стронция с содержанием стронция 0,3 моль/л.

Данные по содержанию диметилфенилкарбинола в органической фазе катализата, конверсии диметилфенилкарбинола и оптической плотности приведены в табл. 3.

Как видно из приведенных примеров, получение олефинов парофазной дегидратацией спиртов в присутствии водяного пара на катализаторе - оксиде алюминия, дополнительно обработанном водным раствором соли щелочноземельного металла при содержании металла 0,1-1 моль/л, позволяет уменьшить количество окрашенных примесей и улучшить показатели по цветности получаемых продуктов с одновременным увеличением выхода целевых олефиновых углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВ И ДИЕНОВ ДЛЯ ОЧИСТКИ ОЛЕФИНОВ И ИХ ФРАКЦИЙ | 2000 |

|

RU2175267C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2001 |

|

RU2199392C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2000 |

|

RU2177467C2 |

| ХРОМСОДЕРЖАЩИЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2191625C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2188707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА N-МЕТИЛАНИЛИНА | 2004 |

|

RU2274488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2006 |

|

RU2419596C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА И ДУРОЛА | 2010 |

|

RU2440189C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА И/ИЛИ N-МЕТИЛАНИЛИНА И КАТАЛИЗАТОР ДЛЯ НЕГО | 2003 |

|

RU2259350C2 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 2002 |

|

RU2232749C2 |

Изобретение относится к способу получения олефинов парофазной дегидратацией спиртов в присутствии катализатора при повышенной температуре. В качестве катализатора используют оксид алюминия, который получают дополнительной обработкой водным раствором ацетата щелочноземельного металла при содержании металла 0,1-1 моль/л и термообработкой на воздухе при 380-420oС. В соответствии с изобретением предложен также катализатор для получения олефинов, который представляет собой оксид алюминия, дополнительно обработанный вышеуказанным образом и подвергнутый термообработке при указанной температуре. Технический результат: понижение количества окрашенных примесей и повышение выхода олефиновых углеводородов. 2 с.п. ф-лы, 3 табл.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НИТРОЭФИРОВ | 1997 |

|

RU2181070C2 |

| US 4260845 A, 07.04.1981 | |||

| RU 1216941 C1, 20.10.1999 | |||

| П^ЕСОЮЗНАЯ- • i; S.1 ; >&'i V, • . ;,;..:.;;;;,-,:./ >&^',-' • г. .'.ri-! !w^-J^Л.i;:--::.^МОТг^НА \ | 0 |

|

SU389069A1 |

| Система для осуществления вертикального взлета реактивного самолета | 2015 |

|

RU2610244C1 |

| Катализатор для дегидратиции диолов | 1975 |

|

SU578838A3 |

| Способ получения стирола | 1977 |

|

SU775100A1 |

Авторы

Даты

2002-12-20—Публикация

2001-07-27—Подача