1

M3o6pefeHHe касается получения стирола путем дегидратаций метилфенилкарбинола, в частности .процесса совместного получения окиси пропилена и стирола, по которому на стадии эпоксидирования цро.пилена гидроперекисью этилбензола об1разуется метилфенилкарбинол.

Известен способ получения стирола путем парофазной каталитической дегидратации метилфенилкарбииола (МФК) в (присутствии водяного тара :и паров фенола. Водяной пар добавляют в количестве не более 0,5 вес. ч. на 1 вес. ч. МФК- Селективность процесса 92- 93%. К недостаткам этого способа относится сравнительно высокое содержание в стироле примесей этилбензола, который трудно отделяется от стирола.

Цель изобретения - повысить чистоту продукта, а также селективность процесса до 98%. Это достигается благодаря тому, что процесс осуществляют при весовом соотношении метилфенилкарбинола к водяному пару от 1 :0,5 до 1 : 10, предпочтительно от 1:2 до 1 :3. Предлагаемый способ позволяет снизить содержание примеси этилбензода в стироле до величины менее 0,2 вес. %. Образующийся после дегидратации и конденсации полученных продуктов водный слой отделяют от органического «стироль и 0-го слоя И1IBO избежание образования сточных вод его испаряют и

вновь направляют в процесс. Ввиду наличия

в водном слое органических соединений

(до 1,0%), оказывать отравляющее

действие на катализатор дегидратации, водный слой после испарения и смешения с необходимым количеством воздуха направляют на катализатор дожигания.

В качестве катализатора дол игания молсно использовать шариковый палладиевый катализатор (ШПК-0,5), содержащий 0,5 вес. % палладия, или смешанный окисный катализатор, содержащий 10 вес. % окиси меди и окиси хрома, нанесенных на окись алюминия. Оба катализатора устойчивы к действию паров воды. В результате дожигания органических соединений на этих -катализаторах конверсия составляет 99,9-100,0% при проведении дожигания с коэффициентом избытка по кислороду, равным 1,2.

После катализатора дожигания водяной пар с примесью азота и углекислого газа и небольшим количеством остаточного кислорода воздуха ( 0,2%) вновь используют в процессе дегидратации.

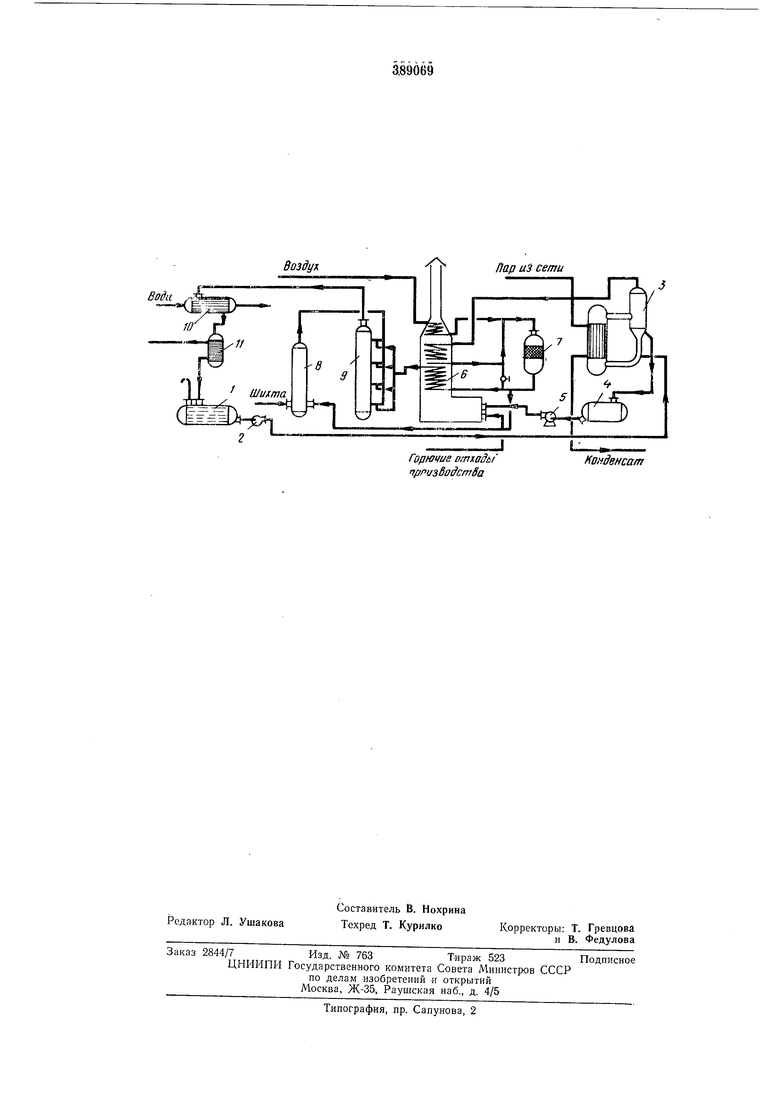

Способ может быть осуществлен по следующей технологической схеме (см. чертел).

Водный слой, образующийся в результате конденсации реакционных газов стадии дегидратации метилфенилкарбинола, содержащий

около 1,0% органических соединений, собирается в емкости /. Из емкости насосом 2 водный слой ваправляется в выпарной аппарат 3, где для обогрева используется водяной нар из сети. Для уменьшения расхода греющего пара в промышленной установке может быть применена многокорпусная вынарка. В вынарной установке испаряется 95-97% от всего количества поступающего Водного слоя. Неиоларивщийся остаток, содержащий тяжелокипящие продукты полимеризации, сливается в емкость 4, откуда насосом 5 направляется в перегревательную печь 6 на огневое сжигание.

Пары воды и органических соединений из выпарного аппарата с давлением 2,5 - 3,5 кг/см перегреваются в печи до температуры 350-400°С за счет тепла сгорания горючих газов производства. После печи перегретые 1пары воды с примесью органических соединений смешиваются с необходимым количеством воздуха, который предварительно также подогревается в печи, и направляются в контактный аппарат 7. В контактном аппарате в присутствии кислорода воздуха происходит каталитическое окисление органических соединений до инерт-ных продуктов реакции. Из контактного аппарата водяной пар, содержащий до 13 вес. % азота и углекислого газа, увл1ажняется и охлаждается до 200°С я с давлением 2,0 вместе с МФК через подогреватель 8 подается в реактор 9. Реакционные газы конденсируются в конденсаторе 10, откуда конденсат поступает во флорентийский сосуд 11. Для рекуперации части тепла реакционных газов и сокращения расхода охлаждающей воды в конденсаторе в промышленной установке после реактора 9 может быть установлен теплообменник для нагрева водного слоя перед подачей его в выпарной алпарат.

Из флорентийского сосуда верхний органический слой направляется на ректификацию, а нижний, водный слой, сливается в емкость У. При этом инертные газы через свечу емкости 1 удаляются из системы.

Таким образом, способ позволяет иcключиtь ректификацию товарного стирола от этилбензоЛа (ЭБ) и образоваиие загрязненных сточных вод, а также сократить потребление водяного пара из заводской сети. Конверсии МФК составляет не менее 96%, селективность 98%.

Ниже приведены примеры получения стирола в стальном трубчатом реакторе проточного типа, снабженном селитряной баней. Диаметр трубки 25 мм, длина 450 мм.

Пример 1. Условия опыта: температура

240°С, соотношение МФК:Н2О 1 : 1,2 вес. %,

подача МФК 12,0 мл/час, подача Н2О

14,5 , объем загрузки катализатора

15,0 мл.

Выход этилбензола (в пересчете на 100-ный стирол) 0,17 вес. %. Конверсия (на превращенный М.ФК) 96,2%. Селективиость (по стиролу) 99,1%.

Пример 2. Условия опыта: температура 240°С, соотношение МФК:Н2О 1 : 1,9 вес. %, подача МФК 12,0 мл/час, подача Н2О

23,0 мл/час, объем загрузки катализатора 15,0 мл. Выход этилбензола (в пересчете на 100%-1ный стирол) 0,13 1вес. % Конверсия (,на превращенный МФК) 96,3%. Селективность (то стиролу) 99,2%.

Пример 3. Условия опыта: температура 240°С, соотношение МФК:Н2О 1 :2,4 вес. %, подача МФК 12,0 мл/час, подача Н2О 29,0 мл/час, объем загрузки катализатора 15,0 мл.

;Выход этилбензола (в 1пересчете на 100%ный стирол) 0,09 вес. %. Конверсия (на превращенный МФК) 96,8%. Селективность (по стиролу) 99,3%. Пример 4. Условия опыта: температура

350°С, соотношение МФК : : 2,9, подача МФК 12,0 мл/час, подача Н2О 35,0 мл/час, объем загрузки катализатора 15,0 мл.

Выход этилбензола (в пересчете еа 100%ный стирол) 0,17 вес. %. Конверсия (на превращенный МФК) 99,8%. Селективность (по стиролу) 99,3%.

Предмет изобретения

1.Способ получения стирола путем каталитической парофазной дегидратации метилфенилкарбинола в присутствии водяного пара с последующим выделением целевого продукта известным путем, отличающийся тем, что, с целью товышения чистоты продукта, процесс осуществляют при весовом соотнюшении метилфенилкарбинола к водяному пару от 1 :0,5 до 1 : 10.

2.Способ по п. 1, отличающийся тем, что процесс осуществляют при весовом соотноше

НИИ метилфенилкарбинола к водяному пару от 1 : 2 до 1 : 3. Воздук Вода ,-fia -Чй: m X. (1Ш flap из сети Конденсат Горючие вткадй/ npf4J3So cmSa

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стирола | 2019 |

|

RU2721772C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1996 |

|

RU2120934C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1998 |

|

RU2132322C1 |

| Способ активации катализатора на основе гамма-оксида алюминия для получения стирола | 2021 |

|

RU2760678C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1998 |

|

RU2141933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ И КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2001 |

|

RU2194690C1 |

| Способ получения стирола | 2019 |

|

RU2721773C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1991 |

|

RU2019289C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2106334C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2005 |

|

RU2285559C1 |

Авторы

Даты

1973-01-01—Публикация