Изобретение относится к нефтехимической промышленности и может быть использовано в процессе совместного получения пропиленоксида и стирола.

Известен способ получения стирола дегидратацией фенилэтилового спирта в паровой фазе при температуре 200oC на цеолитсодержащем катализаторе и весовом разбавлении фенилэтиловый спирт : азот, равном 1:2,2 (Заявка Японии 61-72727, МКИ C 07 C 15/46, C 07 C 1/24, опубл. 14.04.86).

Недостатком этого способа является невысокий выход стирола и большое разбавление сырья азотом.

Известен способ получения стирола дегидратацией метилфенилкарбинола в паровой фазе при температуре 270 - 350oC в присутствии окисного катализатора дегидратации, с введением в зону реакции от 0,1 до 4 молей пара на 1 моль сырья дегидратации. Причем сырье может содержать не более 60 мас.% ацетофенона. (Патент США 3658928, НКИ 585-437, МКИ C 07 C 15/10, опубл. 25.04.1972). Недостатком этого способа являются ограничения по сырью и недостаточно высокий выход стирола.

Наиболее близким по своей технической сути является способ получения стирола дегидратацией метилфенилкарбинола на катализаторе окись алюминия (ав. св. СССР 1309518, МКИ C 07 C 15/46 1995) в двухступенчатом адиабатическом реакторе с промежуточным подогревом контактного газа и промежуточным выделением смолы из фракции метилфенилкарбинола, подаваемого на дегидратацию, в котором с целью увеличения выхода стирола выделенную смолу в количестве 0,6-3 мас. % вводят во фракцию метилфенилкарбинола, подаваемую на дегидратацию. Недостатком этого метода является малая длительность работы катализатора из-за снижения его активности в результате засмоления и отложения на нем солей натрия.

Сущностью заявляемого изобретения является получение стирола дегидратацией метилфенилкарбинольной фракции, содержащей до 3 мас.% тяжелых, на катализаторе, содержащем окись алюминия. В сырье добавляют водяной пар и водородсодержащий газ в соотношении метилфенилкарбинол : водяной пар : водород, равном 1:0,03-0,6:0,0004-0,001 по весу, и нагревают в одном потоке до температуры реакции перед подачей в каталитическую зону.

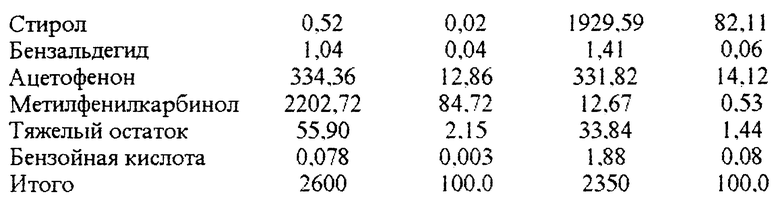

Схема описываемого способа получения стирола приведена на фиг. 1.

Фракция метилфенилкарбинола, (поток 1) смешивается с водяным паром (поток 2) и водородсодержащим газом (поток 3), затем общий поток нагревают в зоне нагрева 4 до температуры реакции и (поток 5) подают в реактор 6. В реакторе 6 на катализаторе, содержащем γ- окись алюминия, одновременно протекают реакции дегидратации, гидродеалкилирования, гидрирования. Катализат из реактора 6 по линии 7 поступает на конденсатор 8, из которого жидкие продукты, содержащие стирол, поступают по линии 9 на разделение ректификацией, а несконденсировавшийся газ, содержащий непрореагировавший водород и метан, по линии 10 рециркулируют в зону нагрева 4. Избыток несконденсированного газа из линии 10 по линии 11 отводится в топливную сеть или используется в зоне нагрева 4. В качестве водородсодержащего газа используют метановодородную фракцию, содержащую 90% об. водорода.

Отличительными признаками изобретения является добавление в сырье, содержащее до 3% масс. тяжелых, водяного пара и водородсодержащего газа в соотношении метилфенилкарбинол : водяной пар : водород, равном 1:0,03-0,6: 0,0004-0,001, и нагрев в одном потоке до температуры реакции перед подачей в каталитическую зону. При сопоставлении существенных признаков изобретения с таковыми прототипа можно сделать вывод о соответствии заявляемого технического решения критерию "новизна". Добавление в метилфенилкарбинол тяжелых (образующихся на стадиях окисления этилбензола до гидропероксида; эпоксидирования пропилена гидроперекисью этилбензола; дегидратации метилфенилкарбинола в стирол; и на стадиях разделения продуктов эпоксидирования и разделения конденсата после дегидратации), которые шли ранее в отходы, или использование недоочищенной (полученной менее четкой ректификацией) метилфенилкарбинольной фракции, нагрев ее в определенной пропорции в смеси с водяным паром и водородом до температуры реакции перед подачей в каталитическую зону позволяет получить дополнительное количество стирола за счет разложения и селективного гидрирования этих отходов. Наибольший эффект в процессе достигается при заявляемом соотношении метилфенилкарбинол : водяной пар : водород. Введение новых отличительных признаков в сочетании с достигаемым эффектом, не описанным ни в одном аналогичном способе, указывает на "изобретательский уровень" предложенного способа. Заявленное изобретение соответствует критерию промышленная применимость", так как оно осуществимо в промышленности, например в промышленном процессе совместного получения окиси пропилена и стирола.

Заявляемый способ иллюстрируется следующими примерами:

Пример 1 (сравнительный). Дегидратацию метилфенилкарбинола (МФК) проводят известным способом на катализаторе γ-окиси алюминия. Объемная скорость подачи по МФК 0,6 ч-1. Температура в реакторе 300oC. Разбавление МФК : водяной пар 1:1,475 по весу. В реактор загружено 1800 мл катализатора. Расход фракции метилфенилкарбинола, содержащей МФК, выдерживался 1,5 кг/ч и водяного пара 1,59 кг/ч.

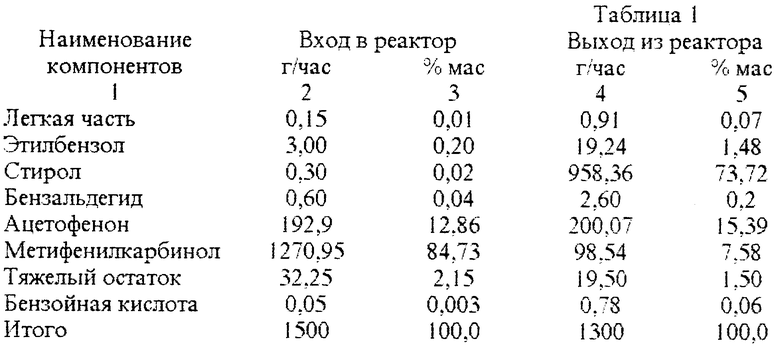

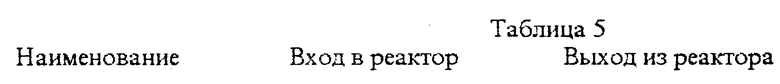

Состав сырья и катализата приведены в табл. 1.

Конверсия метилфенилкарбинола:

K = (1270,95-98,54)•100/1270,95=92,25%

Выход стирола на пропущенный МФК составил:

K1 = (958,36-0,30) • 122,17 • 100/1270,95 • 104,15 = 88,42% мол.

Выход стирола на разложенный МФК составил:

K2=(958,36-0,30)•122,17•100/(1270,95 98,54)•104,15 = 95,85% мол.

Расход водяного пара составил:

Pп=1590/(958,36-0,30)=1,67 г/г стирола

Пример 2. Дегидратацию метилфенилкарбинола проводят по предлагаемому способу на катализаторе γ-окиси алюминия. Фракцию метилфенилкарбинола смешивают с водяным паром и метановодородной фракцией в соотношении метилфенилкарбинол : водяной пар : водород, равным 1:0,60:0,004 по весу, нагревают в одном потоке в зоне нагрева 4 до температуры 300oC и подают в каталитическую зону - реактор 6.

В реактор загружено 1800 мл катализатора. Расход фракции метилфенилкарбинола, содержащей МФК, выдерживался 1,5 кг/ч, водяного пара 0,9 кг/ч и метановодородной фракции, содержание водорода в которой составляло 90% об. - 74,67 л/ч.

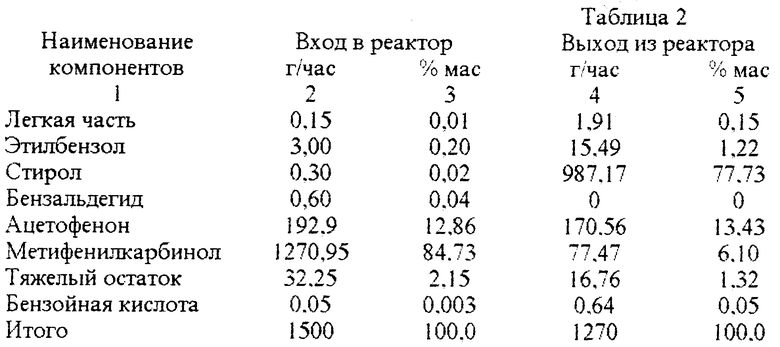

Состав сырья и катализата приведены в таблице 2.

конверсия метилфенилкарбинола:

K = (1270,95-77,47)•100/1270,95=93,90%

Выход стирола на пропущенный МФК составил:

K1 = (987,17-0,30) • 122,17 • 100/1270,95 • 104,15=91,08% мол.

Выход стирола на разложенный МФК составил:

K2= (987,17-0,30) • 122,17 • 100/(1270,95-77,47) • 104,15=96,99% мол.

Расход водяного пара составил:

Pп=900/(987,17-0,30)=0,91 г/г стирола

Пример 3. Дегидратацию метилфенилкарбинола проводят по предлагаемому способу на катализаторе цеолит NaX. Фракцию метилфенилкарбинола смешивают с водяным паром и метановодородной фракцией в соотношении метилфенилкарбинол : водяной пар : водород, равным 1:0,03:0,004 по весу, нагревают в одном потоке в зоне нагрева 4 до температуры 250oC и подают в каталитическую зону - реактор 6. В реактор загружено 1120 мл катализатора. Объемная скорость по МФК 0,6 ч-1. Расход фракции метилфенилкарбинола 2,6 кг/ч, водяного пара 0,078 кг/ч и метановодородной фракции, содержание водорода в которой составляло 90% об. - 129,42 л/ч.

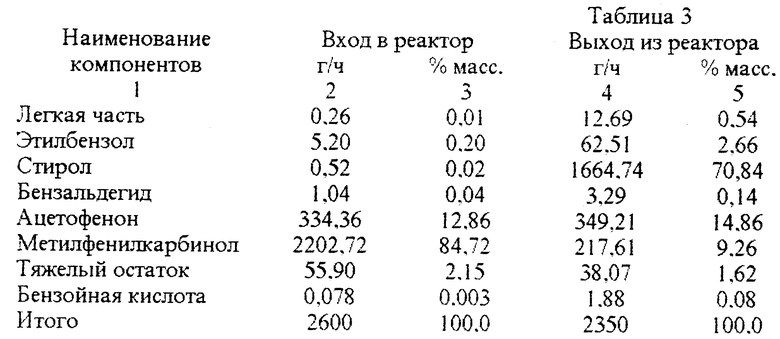

Состав сырья и катализата приведены в табл. 3.

Конверсия метилфенилкарбинола:

K = (2202,72-217,61)•100/2202,72=90,12%

Выход стирола на пропущенный МФК составил:

K1 = (1664,74-0,52) • 122,17 • 100/2202,72 • 104,15 = 88,62% мол.

Выход стирола на разложенный МФК составил:

K2=(1664,74-0,52)•122,17•100/(2202,72-217,61)• 104,15=98,34% мол.

Расход водяного пара составил:

Pп=78/(1664,74-0,52)=0,047 г/г стирола

Пример 4. Дегидратацию метилфенилкарбинола проводят по предлагаемому способу на катализаторе γ-окиси алюминия. Фракцию метилфенилкарбинола смешивают с водяным паром и метановодородной фракцией в соотношении метилфенилкарбинол : водяной пар : водород, равным 1:0,60:0,0004 по весу, нагревают в одном потоке в зоне нагрева 4 до температуры 350oC и подают в каталитическую зону - реактор 6. В реактор загружено 1300 мл катализатора. Объемная скорость по МФК - 0,6 ч-1. Расход фракции метилфенилкарбинола 3,0 кг/ч, водяного пара 1,8 кг/ч и метановодородной фракции, содержание водорода в которой составляло 90% об. - 14,93 л/ч.

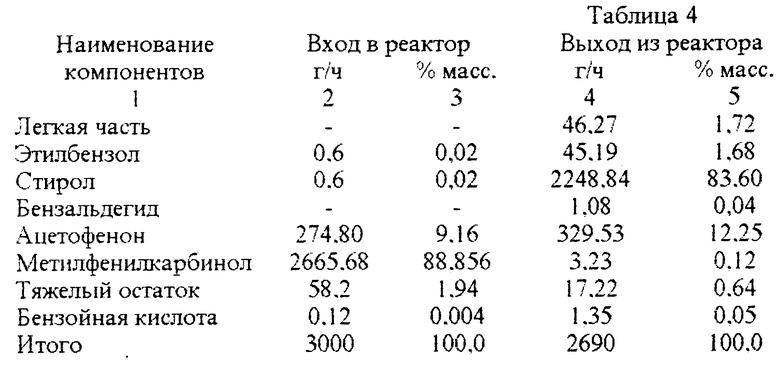

Состав сырья и катализата приведены в табл. 4.

Конверсия метилфенилкарбинола:

K=(2665,68-17,22)•100/2665,68=99,35%

Выход стирола на пропущенный МФК составил:

K1 = (2248,84 - 0,6) • 122,17 • 100/2665,68 • 104,15 = 98,93% мол.

Выход стирола на разложенный МФК составил:

K2 = (2248,84 - 0,6) • 122,17 • 100/(2665,68 - 17,22) • 104,15=99,57% мол.

Расход водяного пара составил:

Pп=90/(2248,84-0,6)=0,04 г/г стирола

Пример 5. Дегидратацию метилфенилкарбинола проводят по предлагаемому способу на катализаторе γ-окиси алюминия. Фракцию метилфенилкарбинола смешивают с водяным паром и метановодородной фракцией в соотношении метилфенилкарбинол : водяной пар : водород, равным 1:0,03:0,001 по весу, нагревают в одном потоке в зоне нагрева 4 до температуры 300oC и подают в каталитическую зону - реактор 6. В реактор загружено 1300 мл катализатора. Объемная скорость по МФК 0,6 ч-1. Расход фракции метилфенилкарбинола 3,0 кг/ч, водяного пара 0,09 кг/ч и метановодородной фракции, содержание водорода в которой составляло 90% об. - 37,33 л/ч.

Состав сырья и катализата приведены в таблице 5.

Конверсия метилфенилкарбинола:

K=(2665,68-5,87)•100/2665,68=99,78%

Выход стирола на пропущенный МФК составил:

K1 = (2318,36 - 0,6) • 122,17 • 100/2665,68 • 104,15 = 101,99% мол.

Выход стирола на разложенный МФК составил:

K2=(2318,36-0,6)•122,17•100/(2665,68-5,87)• 104,15=102,21% мол.

Расход водяного пара составил:

Pп=90/(2318,36-0,6)=0,039 г/г стирола

Так как идет дополнительное образование стирола вследствие разложения тяжелых компонентов, поэтому значение K1 и K2 больше 100%.

Пример 6. Дегидратацию МФК проводят по предлагаемому способу на катализаторе γ-окиси алюминия. Фракцию МФК смешивают с водяным паром и метановодородной фракцией в соотношении 1 : 0,15 : 0,0004 по весу, нагревают в одном потоке в зоне нагрева 4 до температуры 300oC и подают в каталитическую зону - реактор 6. В реактор загружено 1200 мл катализатора. Объемная скорость по МФК 0,6 час.-1. Расход фракции МФК выдерживали 2,6 кг/ч, водяного пара 0,39 кг/ч и метановодородной фракции, содержащей 90% об. водорода, - 12,94 л/час.

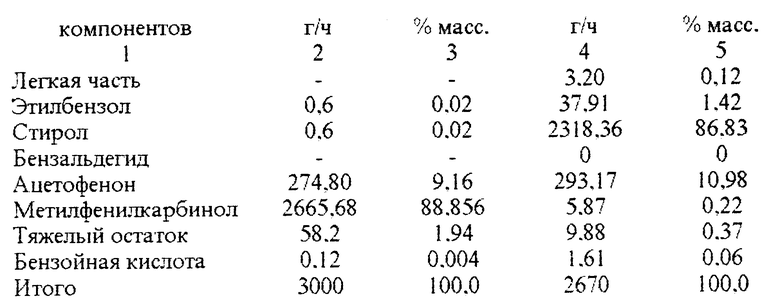

Состав сырья и катализата приведены в табл. 6.

Конверсия метилфенилкарбинола:

K=(2202,72-174,6)•100/2202,72=92,07%

Выход стирола на пропущенный МФК составил:

K1 = (1929,59 - 0,52) • 122,17 • 100/2202,72 • 104,15 = 102,73% мол.

Выход стирола на разложенный МФК составил:

K2=(1929,59-0,52)•122,17•100/(2202,72-174,6)• 104,15=111,57% мол.

Расход водяного пара составил:

Pп=390/(1929,59-0,52)=0,202 г/г стирола

Качество стирола-ректификата, получаемого по предлагаемому способу получения стирола дегидратацией метилфенилкарбинола соответствует ГОСТ 10003-90 норма для марки СДМФК высший сорт.

Использование предлагаемого способа получения стирола дегидратацией метилфенилкарбинола позволяет снизить расход водяного пара более чем в 2 раза, увеличить выработку стирола на 3% и снизить расходный коэффициент по метилфенилкарбинолу на 3%. За счет параллельного протекания реакций дегидратации, гидродеалкилирования, гидрирования и разложения тяжелых выход стирола на разложенный метилфенилкарбинол превышает 100%. Такого результата позволяет добиться совокупность всех признаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2083543C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2104991C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ И КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2001 |

|

RU2194690C1 |

| Способ получения стирола | 2019 |

|

RU2721773C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2106334C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2000 |

|

RU2177467C2 |

| Способ получения стирола жидкофазной дегидратацией метилфенилкарбинолсодержащего сырья | 2021 |

|

RU2767422C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1997 |

|

RU2121472C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2005 |

|

RU2285559C1 |

| Способ получения стирола | 2019 |

|

RU2721772C1 |

Изобретение относится к способу получения стирола дегидрацией метилфенилкарбинольной фракции, содержащей до 3 мас.% тяжелых остатков, образующихся в процессе производства окиси пропилена и стирола, в присутствии водяного пара на катализаторе, содержащем окись алюминия, причем процесс проводят путем добавления в исходную метилфенилкарбинольную фракцию водяного пара и водородсодержащего газа в массовом соотношении метилфенилкарбинол : водяной пар : водород, равном 1: 0,03 - 0,6 : 0,0004 - 0,001, и нагрева в одном потоке до температуры реакции перед подачей в каталитическую зону. Указанный способ позволяет снизить расход водяного пара более чем в 2 раза. 1 ил., 6 табл.

Способ получения стирола дегидратацией метилфенилкарбинольной фракции, содержащей до 3 мас.% тяжелых, в присутствии водяного пара на катализаторе, содержащем окись алюминия, отличающийся тем, что используют сырье, в которое добавляют водяной пар и водородсодержащий газ в соотношении метилфенилкарбинол : водяной пар : водород, равном 1 : 0,3 oC 0,6 : 0,0004 oC 0,001 по массе, и нагревают в одном потоке до температуры реакции перед подачей в каталитическую зону.

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1985 |

|

SU1309518A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 3658928, 1972. | |||

Авторы

Даты

1998-10-27—Публикация

1996-08-19—Подача