Трубопроводный транспорт - самый распространенный способ доставки жидких и газообразных сред в мире. Большинство отечественных эксплуатируемых трубопроводов - металлические, одна из главных причин их разрушений - подземная коррозия [Ланчаков Г.А. Работоспособность трубопроводов // Л.А. Ланчаков, Е.Е. Зорин, Ю.И. Пашков, А.И. Степаненко // Обзорная информация. - М.: ООО «ИРЦ Газпром», 2001 - 189 с.].

Коррозия промышленного оборудования и трубопроводов вызывает экономические потери и наносит экологический ущерб окружающей среде. Из-за коррозии трубопроводов происходит их разгерметизация, образование каверн, трещин и разрывов. Это негативно влияет на процесс транспортировки жидких и газообразных сред, вызывает преждевременный износ агрегатов, установок, линейной части трубопроводов, сокращает межремонтные сроки оборудования [Гумеров А.Г. Капитальный ремонт подземных нефтепроводов. // А.Г. Гумеров, А.Г. Зубаиров, М.Г. Векштейн, Р.С. Гумеров, Х.А. Азметов //Обзорная информация. - М: ООО «ИРЦ Газпром», 1999 - 355 с.]. Прогнозирование разрушений почвенной коррозии и улучшение антикоррозионной защиты трубопроводов считаются актуальными направлениями на топливно-энергетических объектах [Будзуляк Б.В., Тычкин И.А., Ремизов В.В., Тухбатулин Ф.Г., Петров Н.А. / Эффективная защита объектов от коррозии. // М.: Газоил пресс. Газовая промышленность. 2002. №1. С. 66-69]. Однако такой прогноз осложняется разнонаправленностью и многообразием процессов, вызывающих подземную коррозию [Горошевский А.В. Взаимодействие почвы и подземных трубопроводов: автореферат дис. канд. биол. наук: 03.00.27, МГУ им. М.В. Ломоносова. - Москва, 2005. - 25 с., Камаева Светлана Сергеевна. Биогенная сульфатредукция как фактор биокоррозии подземных трубопроводов: автореферат дис. … канд. техн. наук: 05.17.03. - Москва, 2003. - 28 с., Гаррис Н.А., Аскаров Г.Р. Причина коррозионной активности грунтов вокруг газопроводов большого диаметра. // Материалы Новоселовских чтений: Сб. науч. тр. Вып. 2. - Уфа: Изд-во УГНТУ, 2004. - С. 167-173., Исмагилов И.Г. Особенности теплового взаимодействия магистрального газопровода большого диаметра с грунтом: автореферат дисс. канд. техн. наук - Уфа, 2010. - 23 с., Малеева М.А., Петрунин М.А., Максаева Л.Б., Юрасова Т.А., Маршаков А.И. Локальное коррозионное растворение стали в растворах, имитирующих грунтовый электролит. // Коррозия: материалы и защита, 2014. №11. С. 1-7].

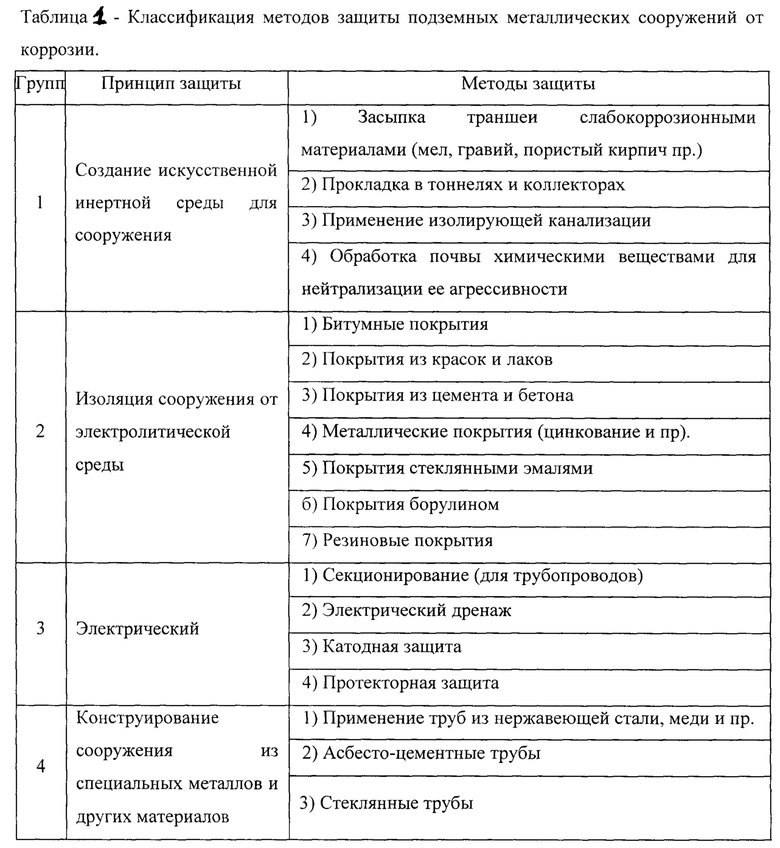

Основные методы противокоррозионной защиты подземных сооружений можно подразделить на четыре группы (таблица 1) [Семенова И.В., Флорианович Г.М., Хорошилов А.В. Коррозия и защита от коррозии. / Под ред. И.В. Семеновой. - М.: ФИЗМАЛИТ, 2002. - 336 с.].

Битумные покрытия применяют для антикоррозионной защиты чугунных канализационных труб по ГОСТ 6942.3-80 в ОАО "Свободный Сокол" (г. Липецк), на Хабаровском заводе отопительного оборудования, Нижнетагильском котельно-радиаторном, Липецком трубном, Думиничском, Макеевском труболитейном заводах. В качестве антикоррозионного покрытия применяют нефтяной битум марки БНИ-1У-3 (ГОСТ 9812-74), строительный битум марок БН 70/30, БН 90/10 (ГОСТ 6617-76), дорожный битум марок БН 90/130. БН 60/90 (ГОСТ 22245-90). Подготовка битума включает обезвоживание и окисление. Перед битумированием трубы подогревают в проходной печи до 200…250°C в течение 10 мин., затем их погружают в ванну с битумом. Температура битума в ванне должна быть 180…200°C. Из ванны трубы поступают на стол кантователя, который поднимает их в наклонном положении для слива остатков битума с поверхности трубы. Качество покрытия должно удовлетворять требованиям ГОСТ 9583-75 и ТУ 14-3-259-74. Основной недостаток этой технологии - пожароопасность, так как нефтяной битум является горючим веществом с температурой вспышки 220…300°C и минимальной температурой самовоспламенения 368°C. В практике битумирования чугунных труб известны случаи загорания битума в ваннах. Кроме того, битум относится к канцерогенным веществам (https://truba24.ru/library/articles/ (дата обращения 2.12.2020)].

В качестве антикоррозионного прототипа выбрано нефтяное битумное покрытие, полученное из битума после стадий обезвоживания и окисления на окислительной установке. Такие признаки прототипа, как готовая форма, не требующая смешения компонентов или перемешивания состава перед нанесением, гидрофобность, наличие в составе атомов кислорода, способных к адсорбции на активных центрах защищаемой металлической поверхности, совпадают с существенными признаками заявляемого способа.

Технической задачей является разработка способа защиты трубопроводов от подземной коррозии посредством нанесения покрытий продуктов очистки отработанного моторного масла (ПООМ) на их поверхность.

Данная техническая задача решается с помощью оценки защитного действия покрытий продуктов очистки отработанного моторного масла на поверхности углеродистой стали Ст3, рассчитанного по результатам коррозионных испытаний и электрохимических измерений на Ст3 в водных почвенных вытяжках при наличии и в отсутствие покрытия продуктов очистки отработанного моторного масла на металлической поверхности. В качестве коррозионной среды использовали водные вытяжки из наиболее распространенных в Центральном федеральном округе РФ (ЦФО) типов и подтипов почв и для сравнения 0,5 М раствор хлорида натрия.

Сущность способа заключается в том, что не пожароопасные, вязкие, гидрофобные, содержащие полярные группы с атомами кислорода продукты очистки отработанного моторного масла способны эффективно замедлять анодную ионизацию стали. Защитную эффективность ПООМ обуславливают сконцентрированные в них асфальто-смолистые вещества: нейтральные смолы и асфальтены. Они адсорбируются на активных центрах поверхности металла, что и обеспечивают основной вклад в защитную эффективность [Вигдорович В.И., Князева Л.Г., Цыганкова Л.Е. и др. Научные основы и практика создания антикоррозионных материалов на базе отработанных нефтяных и растительных масел. Тамбов. Изд-во Першина Р.В. 2012. 325 с.].

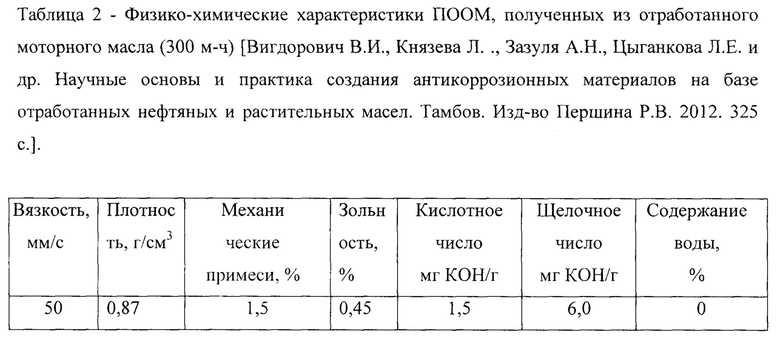

Продукты очистки отработанных моторных масел (ПООМ) содержат неорганическую часть 0,5…5,0%, карбамид 0,5%, воду 1,0…20,5%, механические примеси 74,0…98,0%, органическую часть 0,5…0,4%, минеральное масло 74,0…97,5%, продукты окисления тяжелых углеводородов, а именно нейтральные масла 29,5…37,5%, нейтральные смолы 6,5…15,0%, асфальтены 14,5…19,0%, асфальтогеновые кислоты 19,5…26,0% [Е.Д. Таныгина, В.И. Вигдорович, Л.Е. Цыганкова, Н.В. Шель, А.Н. Зазуля. Антикоррозионные тонкопленочные материалы на основе индивидуальных парафиновых углеводородов. Издательство Першина Р.В. 2013. 424 с., Л.Г. Князева, В.И. Вигдорович, В.Д. Прохоренков. Ингибирование коррозии отработавшими моторными маслами. // Коррозия: материалы, защита. 2010. №10. С. 25-30].

Продукты очистки отработанного моторного масла ПООМ образуются при длительной эксплуатации в двигателях внутреннего сгорания моторных масел, которые многократно прокачиваются насосами по системе смазки. При этом качество масла ухудшается из-за термического разложения; окисления; испарения; деградации присадок и истощения их действия; загрязнения продуктами сгорания топлива, масла и продуктами износа; обводнения в результате конденсации воды и газов, проникающих в картер или нарушения герметичности системы охлаждения; смешения масла с топливом из-за неисправностей топливного насоса или топливной системы и др. В результате масла не могут дальше применяться по целевому назначению и должны быть заменены свежими. Продолжительность работы масла по основному назначению измеряется в мото-часах (м-ч). От нее нелинейно зависит концентрация образующихся в масле ингибирующих коррозию продуктов окисления.

ПООМ выделяют в процессе очистки отработанных моторных масел с помощью разделяющего агента - карбамида [Патент 2078127 РФ, с 10 М 11/00. Способ очистки отработанного масла. Остриков В.В. и др. 1997 г., Патент 2163253 РФ с 10 М 11/00. Способ очистки отработанного масла. Остриков В.В. и др. 2001 г, Петрашев А.И., Прохоренков В.Д., Князева Л.Г., Остриков В.В., Вигдорович В.И. Защита от атмосферной коррозии отработанными маслами, ингибированными продуктами их очистки. Сообщение 5. Технологии получения и применения продуктов очистки отработанных масел. // Практика противокоррозионной защиты. 2006. №3 (41). С. 38-43., Прохоренков В.Д., Петрашев А.И., Князева Л.Г. Защита от коррозии сельскохозяйственной техники отработанными маслами. // Техника в сельском хозяйстве. 2006. №5. С. 18-21.] Используют только вязкотекучую и пластичную фракции ПООМ, а придонный асфальтоподобный слой утилизируют как нефтешлам. Продукты очистки отработанных моторных масел - вещества 3 класса опасности, не пожароопасны.

Не пожароопасные, вязкие, гидрофобные, содержащие полярные группы с атомами кислорода продукты очистки отработанного моторного масла ПООМ способны эффективно замедлять анодную ионизацию стали. Защитную эффективность (Z) ПООМ обуславливают сконцентрированные в них асфальто-смолистые вещества: нейтральные смолы и асфальтены. ПООМ адсорбируются на активных центрах поверхности металла, что и обеспечивают основной вклад в защитную эффективность [Вигдорович В.И., Князева Л.Г., Зазуля А.Н., Цыганкова Л.Е. и др. Научные основы и практика создания антикоррозионных материалов на базе отработанных нефтяных и растительных масел. Тамбов. Изд-во Першина Р.В. 2012. 325 с.].

Для оценки защитной эффективности покрытий продуктов очистки отработанного моторного масла проведены коррозионные и электрохимические исследования в почвенных водных вытяжках стали Ст3 при наличии и отсутствии покрытий ПООМ на металлической поверхности. Для получения водных почвенных вытяжек навеску почвы 200 г помещали в дистиллированную воду 800 г и непрерывно перемешивали в течение 30 минут. Затем суспензию оставляли на сутки и впоследствии жидкость использовали в коррозионных и электрохимических исследованиях [ГОСТ 26483-85]. Коррозионные испытания в почвенных вытяжках и 0,5 М растворе хлорида натрия (раствор сравнения) проведены на образцах стали Ст3 (три образца на 1 точку) в течение 15 суток при комнатной температуре. Образцы Ст3 обрабатывали по 6 классу чистоты, обезжиривали этанолом, взвешивали на аналитических весах (m0). Посредством штангенциркуля определяли размеры образцов и рассчитывали площадь поверхности (S).

Продукты очистки отработанного моторного масла ПООМ наносили окунанием на предварительно подготовленные образцы. Окунание можно заменить пневмораспылением или нанесением с помощью кисти. После нанесения покрытия, образцы оставляли на сутки для формирования защитного покрытия и стекания его избытка. Затем гравиметрически определяли толщину покрытия, которая достигала 60±5 мкм. Скорость коррозии рассчитывали по формуле:

K=([(m0-m1)/(S⋅τ)]-N)⋅ 104,

где τ - время, ч; m1 - масса образца через 15 суток экспозиции в водной почвенной вытяжке или 0,5 М растворе хлорида натрия после удаления покрытия ПООМ и продуктов коррозии (травильный раствор); N - скорость коррозии образца при перетраве чистого металла.

Величину защитного действия ПООМ Z вычисляли по уравнению:

Z=[(К0-К1)/К0]⋅100%,

где К0 и К1 - соответственно скорости коррозии в отсутствие и при наличии защитного покрытия.

Стационарные потенциостатические поляризационные измерения проводили с шагом потенциала 20 мВ (комнатная температура, естественная аэрация) (потенциостат IPC-Pro) в трехэлектродной ячейке из стекла «Пирекс» с разделенным анодным и катодным пространством, контактирующим через шлиф. Потенциалы измерены относительно насыщенного хлорид-серебряного электрода сравнения и пересчитаны по н.в.ш. Рабочий электрод из стали Ст3 с горизонтальной рабочей поверхностью площадью 0,5 см2 армировали в оправку из эпоксидной смолы ЭД-5 с отвердителем полиэтиленполиамином, полировали без применения паст, обезжиривали ацетоном и сушили фильтровальной бумагой. Защитную пленку ПООМ с фиксированной толщиной 60±5 мкм формировали в течение 15 минут с последующей оценкой гравиметрическим методом. В качестве электролита - 0,5 М раствор хлорида натрия (раствор сравнения) или водная почвенная вытяжка. Выдержка электрода 15 минут. Защитную эффективность по отношению к общей скорости коррозии определяли по формуле:

Zкор=[(i0-i1/i0]⋅100%,

где Zкор - защитный эффект при потенциале коррозии, %; i0 и i1 - ток коррозии, полученный из поляризационных кривых соответственно в отсутствие при наличии защитного покрытия. Для вычисления степени торможения анодного процесса Za в формулу подставляли величины анодных токов при наличии и в отсутствии покрытия ПООМ при потенциале -0,20 В (н.в.ш.).

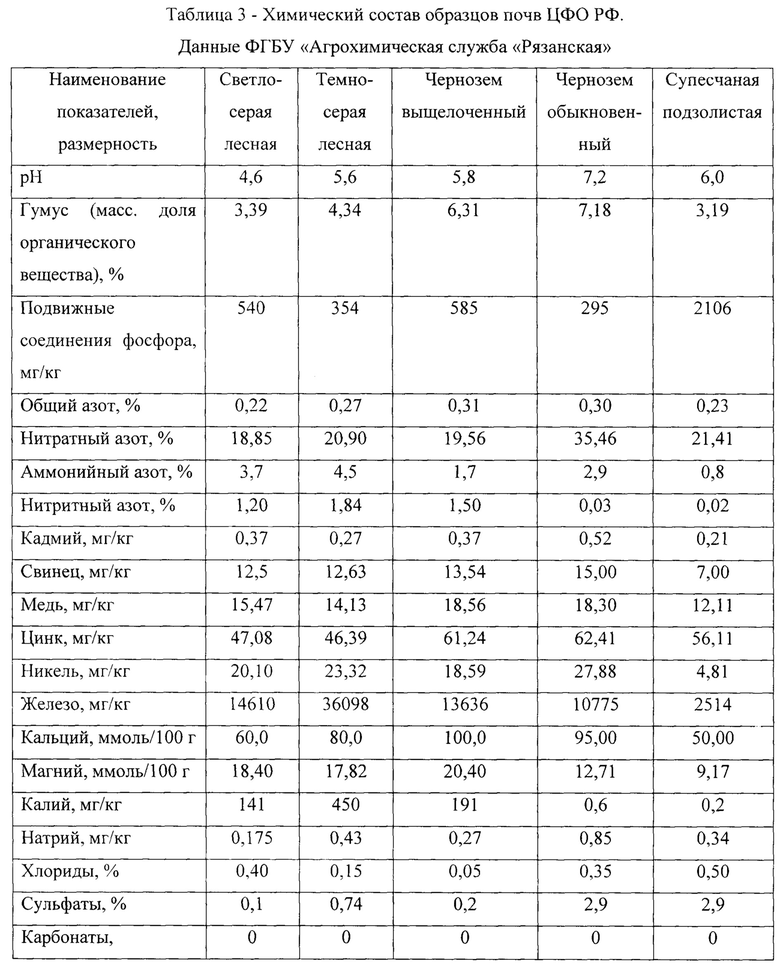

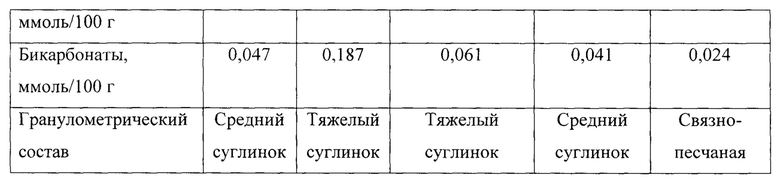

Для приготовления водных вытяжек использовали образцы наиболее распространенных в Центральном федеральном округе ЦФО РФ типов и подтипов почв (таблица 3).

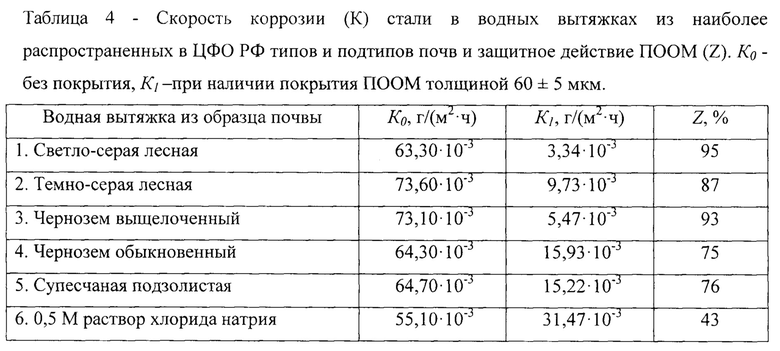

Скорость коррозии стали 3 выше в водных вытяжках из почв по сравнению с таковой в 0,5 М растворе NaCl (таблица 4). рН изучаемых водных почвенных вытяжек заметно варьирует (4,6…7,2 (таблица 3)), но однозначная зависимость между рН почвенной вытяжки и величиной скорости коррозии стали не прослеживается. Максимальная скорость коррозии стали зафиксирована в водных вытяжках из темно-серой лесной почвы и чернозема выщелоченного, в которых по сравнению с другими образцами выше содержание катионов калия и бикарбонат-ионов, и значительно меньшая концентрация хлорид-ионов. Отмечено влияние на процесс коррозии высокого (до 60%) содержания частиц физической глины (таблицы 3 и 4).

Покрытие ПООМ для защиты Ст3 от подземной коррозии в водных почвенных вытяжках оказалось гораздо эффективнее, нежели в 0,5 М растворе хлорида натрия, видимо, за счет того, что некоторые составляющие гумуса почв выступают в роли синергетиков компонентов ПООМ. Z ПООМ в вытяжках из чернозема обыкновенного и супесчаной подзолистой ниже, чем в водных вытяжках других образцов почв. Это, вероятно, связано с неблагоприятным для защитного действия ПООМ сочетанием концентраций поверхностно-активных по отношению к коррозии углеродистой стали сульфат- и хлорид-ионов в этих почвах (таблицы 3 и 4).

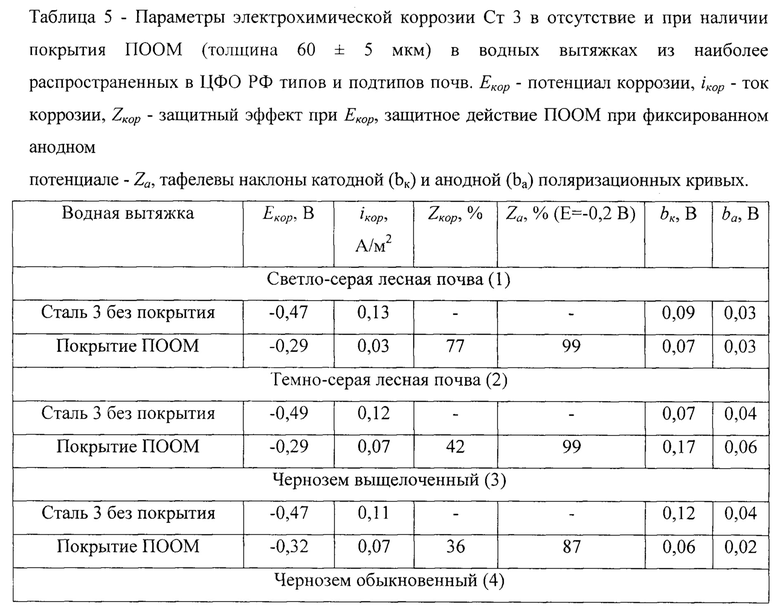

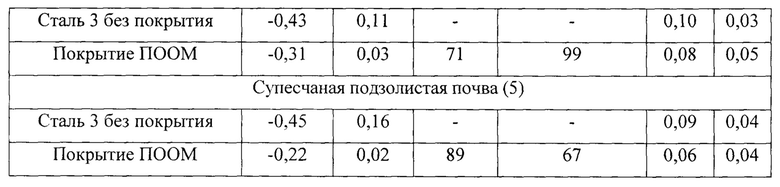

Кинетические параметры электрохимической коррозии углеродистой стали Ст3 в отсутствие и при наличии защитного покрытия продуктов очистки отработанного моторного масла ПООМ рассчитаны графически по данным поляризационных потенциостатических кривых (таблица 5).

Покрытие ПООМ на Ст3 в водных вытяжках из наиболее распространенных в ЦФО РФ типов и подтипов почв смещает потенциал коррозии Екор Ст3 в анодную сторону по сравнению с поведением незащищенной Ст3 в той же почвенной вытяжке (таблица 5). Вероятно, ПООМ - ингибитор анодного действия. Защищенная сталь 3 обнаруживает минимальный ток коррозии в водной вытяжке из супесчаной подзолистой почвы, что предопределяет максимальный в рассматриваемом ряду почв защитный эффект ПООМ в этой коррозионной среде. Минимальный Z при потенциале коррозии имеет место в водной вытяжке из чернозема выщелоченного. Как и в коррозионных испытаниях в потенциостатических поляризационных исследованиях происходит существенное торможение коррозии стали за счет нанесения покрытия ПООМ (таблицы 4 и 5). Защитное действие Za, рассчитанное при фиксированном анодном потенциале -0,2 В, выше такового, рассчитанного при потенциале коррозии.

Z ПООМ в большинстве случаев мало зависит от состава почвы в рассматриваемом ряду водных вытяжек. Количественно величины защитного действия из данных коррозионных испытаний ближе к таковым, рассчитанным при фиксированном анодном потенциале. Компоненты ПООМ выступают в роли ингибиторов анодного действия.

Предложенный способ защиты трубопроводов от подземной коррозии посредством нанесения покрытий продуктов очистки отработанных моторных масел ПООМ на их поверхность является целесообразным, поскольку в составе ПООМ сконцентрированы нейтральные смолы и асфальтены, полярные группы которых адсорбируются на активных центрах металлической поверхности. При этом достоверно замедляется скорость анодной парциальной электродной реакции стали на 70-95%. Покрытие продуктов очистки отработанного моторного масла гидрофобное и не пожароопасное, дешевое, доступное из-за отсутствия ограничений сырьевой базы. Применение покрытий продуктов очистки отработанного моторного масла для защиты трубопроводов от подземной коррозии позволяет решать проблему утилизации продуктов очистки отработанных моторных масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ингибитор анодного действия подземной коррозии стали | 2021 |

|

RU2771344C1 |

| Защитное покрытие стального трубопровода от подземной коррозии | 2020 |

|

RU2760782C1 |

| СПОСОБ ЗАЩИТЫ СТАЛИ ОТ АТМОСФЕРНОЙ КОРРОЗИИ ПЛЕНКАМИ РАПСОВОГО МАСЛА | 2011 |

|

RU2477764C2 |

| СПОСОБ ЗАЩИТЫ УГЛЕРОДИСТОЙ СТАЛИ ОТ АТМОСФЕРНОЙ КОРРОЗИИ ПОКРЫТИЯМИ НА ОСНОВЕ ЦИНКНАПОЛНЕННОГО РАПСОВОГО МАСЛА | 2011 |

|

RU2482222C1 |

| СПОСОБ ЗАЩИТЫ МЕТАЛЛОИЗДЕЛИЙ ОТ АТМОСФЕРНОЙ КОРРОЗИИ В УСЛОВИЯХ СОЛЕВОГО ТУМАНА | 2010 |

|

RU2432387C1 |

| Способ получения антикоррозионной композиции | 2022 |

|

RU2786285C1 |

| Композиция для антикоррозионного покрытия | 2024 |

|

RU2831548C1 |

| ЗАЩИТНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2554007C1 |

| Защитная смазочная композиция | 2021 |

|

RU2779026C1 |

| Битумно-полимерная грунтовка | 2017 |

|

RU2663134C1 |

Изобретение относится к области защиты металлов от коррозии. Предложено применение продуктов очистки отработанного моторного масла ПООМ, выделенных в процессе очистки с помощью разделяющего агента карбамида, в качестве защитного покрытия стального трубопровода от подземной коррозии. Продукты очистки отработанного моторного масла относятся к третьему классу опасности, являются доступными из-за отсутствия ограничений сырьевой базы, гидрофобны, кроме того, являются ингибитором анодного действия по отношению к подземной коррозии стали, защитная эффективность достигает 70-95%. 5 табл.

Применение продуктов очистки отработанного моторного масла ПООМ, выделенных в процессе очистки с помощью разделяющего агента карбамида, в качестве защитного покрытия стального трубопровода от подземной коррозии.

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ | 2001 |

|

RU2194730C1 |

| СПОСОБ ЗАЩИТЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ И МЕТАЛЛОКОНСТРУКЦИЙ ОТ КОРРОЗИИ | 2001 |

|

RU2188980C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО МАСЛА | 1990 |

|

RU2078127C1 |

| КОМБИНИРОВАННАЯ РУЖЕЙНАЯ ОТВЕРТКА | 1923 |

|

SU4313A1 |

Авторы

Даты

2021-11-30—Публикация

2021-01-11—Подача