Предложенное на рассмотрение изобретение относится к способу изготовления корпуса теплообменника из металлической отливки для отопительного прибора транспортного средства.

Такой корпус теплообменника из металлической отливки содержит вытянутую в направлении продольной оси корпуса, чашеобразную стенку корпуса. Чтобы иметь возможность на наружной стороне стенки корпуса передавать тепло на обтекающую её среду, к примеру, на вводимый в транспортное средство воздух, на наружной стороне корпуса теплообменника предусмотрены передающие тепло рёбра, которые проходят как в зоне периферийной стенки чашеобразной стенки корпуса, так и в зоне осуществлённой, к примеру, в форме кругового сегмента стенки днища стенки корпуса.

Задачей предложенного на рассмотрение изобретения является создание способа изготовления корпуса теплообменника из металлической отливки для отопительного прибора транспортного средства, посредством которого может быть быстро и точно осуществлён рабочий этап металлического литья для изготовления предпочтительного в гидродинамическом отношении корпуса теплообменника.

В соответствии с изобретением эта задача решается посредством способа изготовления корпуса теплообменника из металлической отливки для отопительного прибора транспортного средства с вытянутой в направлении продольной оси корпуса, чашеобразной стенкой корпуса и с большим количеством расположенных на наружной стороне стенки корпуса в зоне периферийной стенки и в зоне стенки днища стенки корпуса в направлении продольной оси корпуса передающих тепло рёбер, и при этом способе поверхность поперечного сечения прилива содержит, по меньшей мере, одну часть передающих тепло рёбер.

Поверхность поперечного сечения прилива является той поверхностью поперечного сечения предусмотренного в литейной форме отверстия, через которое жидкий металл заливается в используемую для изготовления корпуса теплообменника литейную форму.

Для того, чтобы иметь возможность максимально быстро заливать горячий жидкий металл в форму и, тем самым, полностью и равномерно заполнить все полые пространства формы жидким металлом, необходимо обеспечить достаточно большую поверхность поперечного сечения прилива. За счёт того, что в соответствии с принципами предложенного на рассмотрение изобретения эта поверхность поперечного сечения прилива проходит до зоны передающих тепло рёбер, для подачи жидкого металла может быть использована и, по меньшей мере, одна часть поверхности поперечного сечения передающих тепло рёбер.

Чтобы иметь возможность обеспечить достаточно большую поверхность поперечного сечения прилива, далее предлагается, чтобы поверхность поперечного сечения прилива содержала центральный канал прилива и, начиная от центрального канала прилива, большое количество диагональных рёбер. Так как в соответствии с принципами предложенного на рассмотрение изобретения поверхность поперечного сечения прилива содержит также части передающих тепло рёбер или проходит в зону передающих тепло рёбер, то имеющаяся в зоне центрального канала прилива часть поверхности поперечного сечения прилива или имеющаяся в зоне диагональных рёбер часть поверхности поперечного сечения уменьшаются.

К примеру, может быть предусмотрено, что, начиная от центрального канала прилива, располагаются четыре диагональных ребра. При этом, соответственно, два диагональных ребра могут располагаться относительно друг друга диаметрально от центрального канала прилива и/или непосредственно смежные друг с другом в периферийном направлении диагональные рёбра могут располагаться относительно друг друга, в основном, перпендикулярно.

Для соединения различных формирующих полную поверхность поперечного сечения прилива частей поверхности поперечного сечения в зоне поверхности поперечного сечения прилива может проходить, по меньшей мере, одна часть передающих тепло рёбер, начиная от центрального канала прилива, и/или в зоне поверхности поперечного сечения прилива может проходить, по меньшей мере, одна часть передающих тепло рёбер, начиная от диагональных рёбер.

Чтобы иметь возможность обеспечить большую поверхность для передачи тепла на обтекающую корпус теплообменника среду, предлагается, чтобы передающие тепло рёбра были расположены в нескольких группах передающих тепло рёбер, причём передающие тепло рёбра каждой группы передающих тепло рёбер были расположены относительно друг друга, в основном, параллельно.

После осуществления рабочего этапа металлического литья и охлаждения металла прилив может быть таким образом отделён от корпуса теплообменника, что образуется, в основном, перпендикулярная продольной оси корпуса и проходящая в зону, по меньшей мере, одной части передающих тепло рёбер, аксиальная торцевая поверхность корпуса теплообменника. В частности, при этом может быть предусмотрено также, что при отделении прилива аксиальная торцевая поверхность образуется с прохождением в диагональные рёбра.

При отделении прилива может быть образована аксиальная торцевая поверхность с зоной торцевой поверхности центрального выступа и/или с зонами торцевой поверхности диагональных рёбер.

Далее при отделении прилива может образовываться аксиальная торцевая поверхность с проходящими в передающие тепло рёбра групп расположенных относительно друг друга, в основном, параллельно передающих тепло рёбер торцевыми поверхностями.

Изобретение относится далее к корпусу металлообменника из металлической отливки для отопительного прибора транспортного средства, который может быть изготовлен, к примеру, посредством способа в соответствии с изобретением. Этот корпус металлообменника из металлической отливки содержит вытянутую в направлении продольной оси корпуса, чашеобразную стенку корпуса и большое количество расположенных на наружной стороне стенки корпуса в зоне периферийной стенки и в зоне стенки днища стенки корпуса в направлении продольной оси корпуса передающих тепло рёбер, причём образованная посредством отделения металла, в основном, перпендикулярная продольной оси корпуса аксиальная торцевая поверхность корпуса теплообменника проходит в зону, по меньшей мере, одной части передающих тепло рёбер.

От проходящего, в основном, соосно продольной оси корпуса от стенки днища центрального выступа диагональные рёбра могут проходить радиально вовне, и образованная посредством отделения металла аксиальная торцевая поверхность может проходить в зону диагональных рёбер.

Предложенное на рассмотрение изобретение описывается далее более детально со ссылкой на приложенные чертежи, на которых представлено следующее:

фиг.1 – вид в перспективе корпуса теплообменника из металлической отливки для бензинового отопительного прибора транспортного средства,

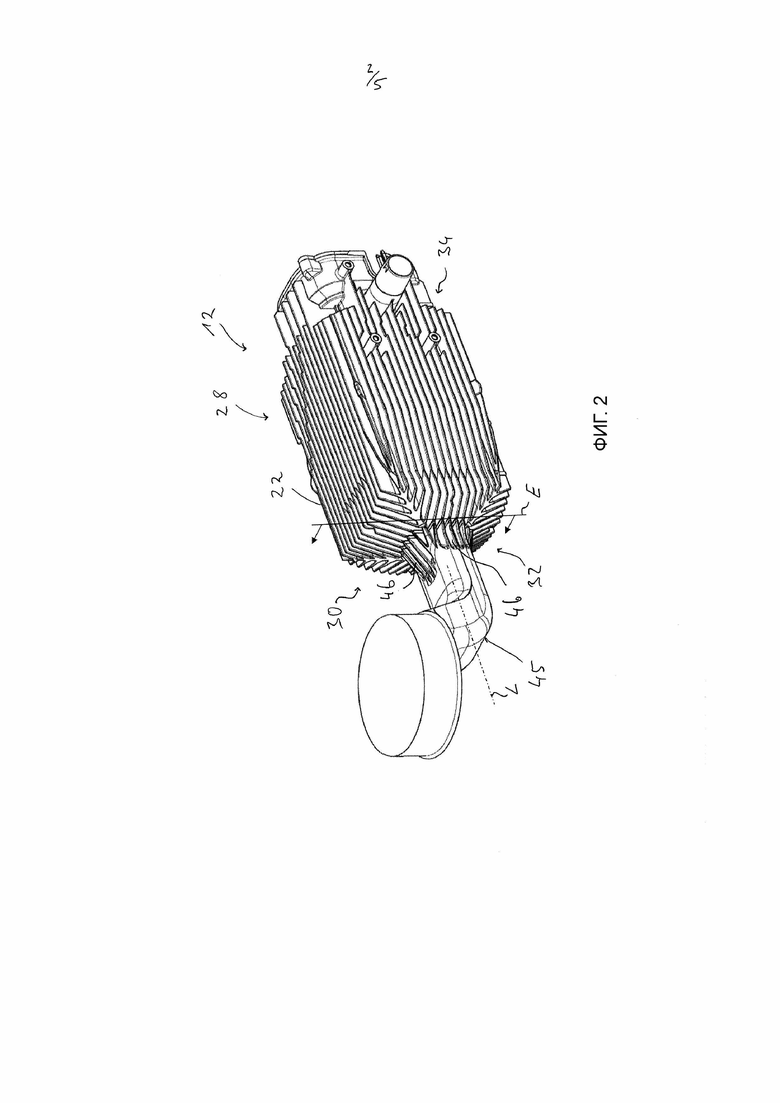

фиг.2 – корпус теплообменника из металлической отливки по фиг.1, с образованным на рабочем этапе металлического литья и отделяемым от корпуса теплообменника приливом,

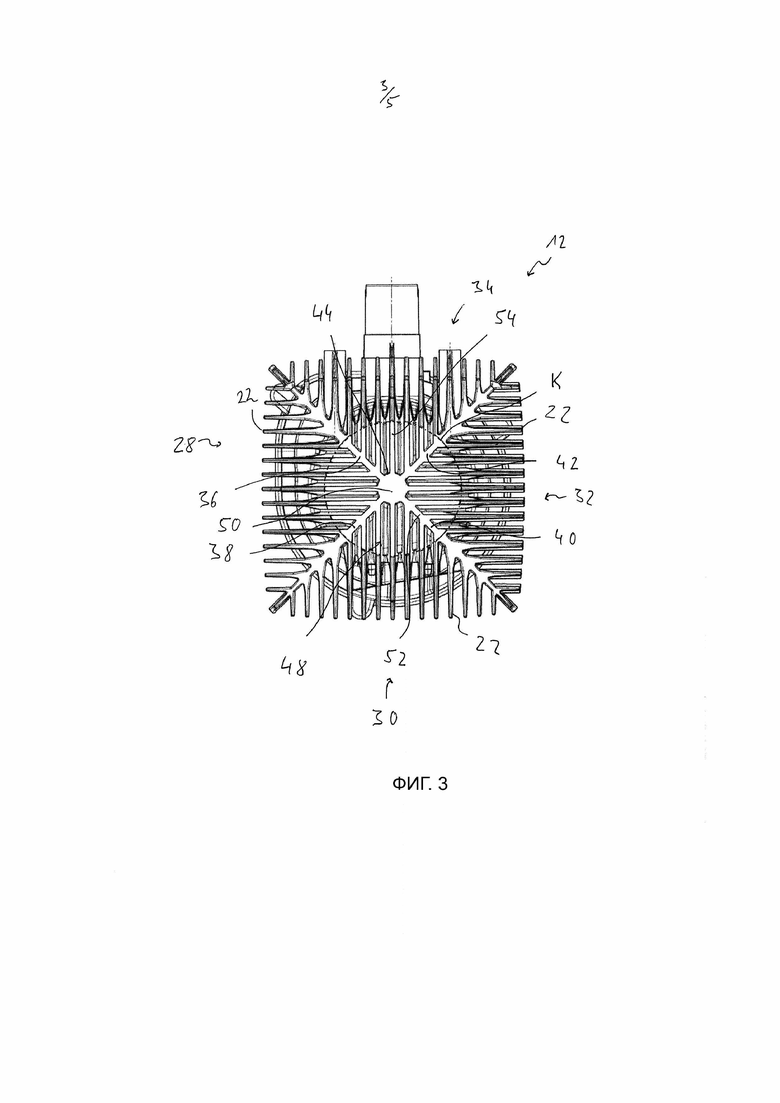

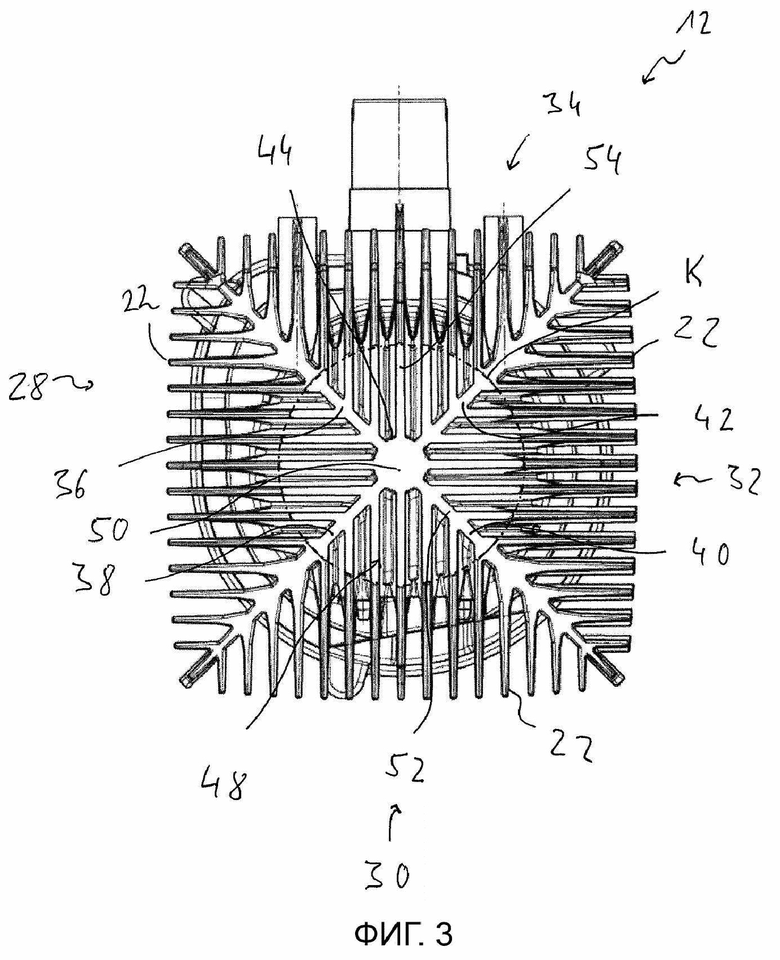

фиг.3 – корпус теплообменника из металлической отливки по фиг.1, в направлении III по фиг.1,

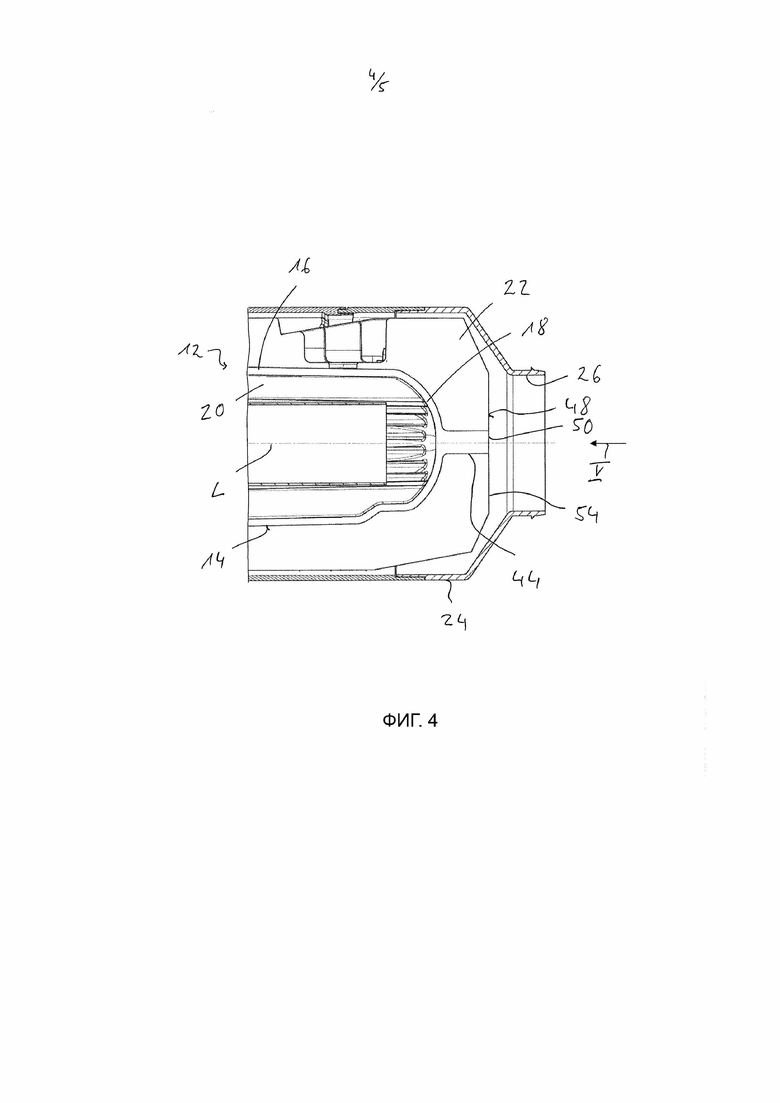

фиг.4 – частичный вид в продольном разрезе корпуса теплообменника по фиг.1 в корпусе нагревательного прибора транспортного средства,

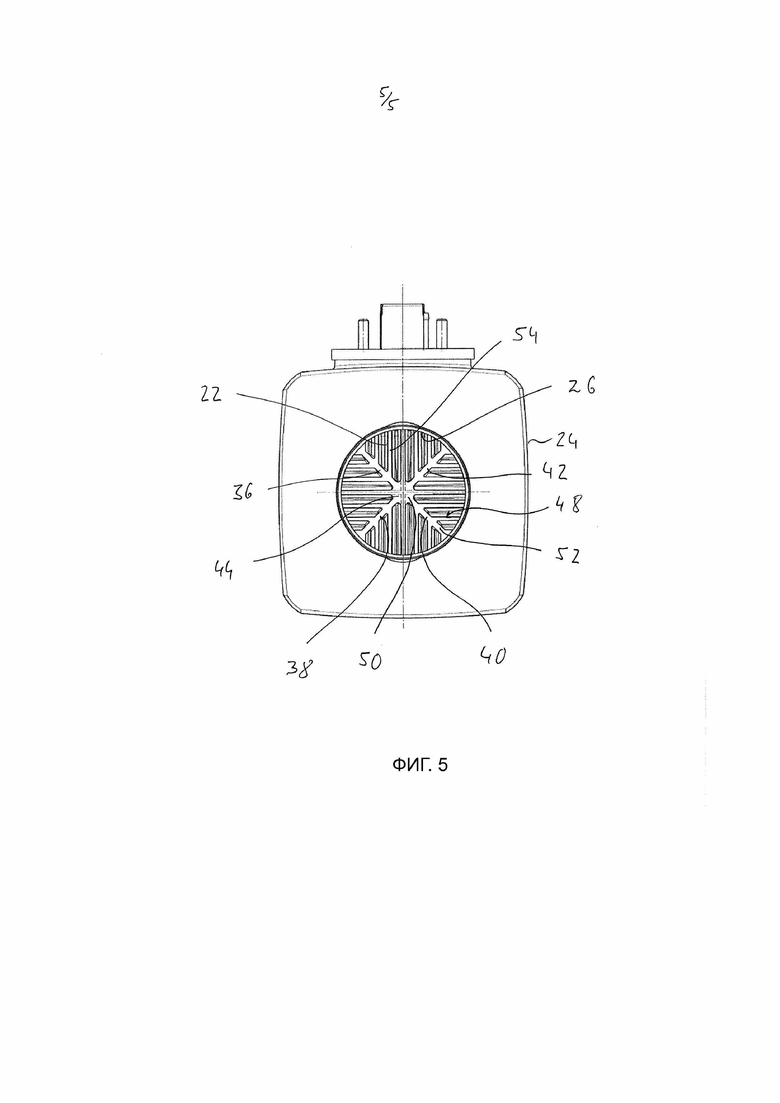

фиг.5 – аксиальный вид расположенного в корпусе корпуса теплообменника, в направлении V по фиг.4.

Представленный на фигурах, осуществлённый в виде литой металлической детали корпус 12 теплообменника осуществлён с чашеобразной стенкой 14 корпуса. Чашеобразная стенка 14 корпуса имеет вытянутую в направлении продольной оси L корпуса периферийную стенку 16 и сформированную в аксиальной концевой зоне, имеющую форму сферической чаши или форму шарового сегмента стенку 18 днища. На внутренней стороне стенки 14 корпуса предусмотрены расположенные в направлении продольной оси L корпуса передающие тепло рёбра 20, которые поглощают тепло от проходящего внутри корпуса 12 теплообменника отработанного газа. На наружной стороне стенки 14 корпуса предусмотрены другие передающие тепло рёбра 22, через которые тепло может быть передано на обтекающую корпус 12 теплообменника среду, то есть, к примеру, но вводимый во внутреннее пространство транспортного средства воздух. Он проходит внутри вмещающего в себя корпус 12 теплообменника и сформированного, к примеру, из полимерного материала, корпуса 24 и выходит из него в образованном с примыканием к стенке 18 днища корпуса 12 теплообменника выпускном отверстии 26.

Предусмотренные на наружной стороне корпуса 12 теплообменника или на стенке 14 корпуса передающие тепло рёбра 22 расположены, в целом, в четырёх следующих друг за другом в периферийном направлении группах 28, 30, 32, 34. В каждой из этих групп 28, 30, 32, 34 расположены назначенные этим группам 28, 30, 32, 34 передающие тепло рёбра 22, проходящие вдоль продольной оси L корпуса и параллельно друг другу. Передающие тепло рёбра 22 непосредственно граничащих друг с другом групп 28, 30, 32, 34 расположены относительно друг друга практически перпендикулярно, а передающие тепло рёбра 22 диаметрально противоположных друг другу групп расположены относительно друг друга, в основном, параллельно.

Для получения такой структуры, по меньшей мере, в зоне наружной стороны стенки 18 днища предусмотрены диагональные рёбра 36, 38, 40, 42. Они проходят в направлении продольной оси L корпуса, начиная от стенки 18 днища в аксиальном направлении и от, в основном, концентричного относительно продольной оси L корпуса и отходящего от стенки 18 днища, центрального выступа 44 радиально вовне. Непосредственно граничащие друг с другом диагональные рёбра 36, 38, 40, 42 образуют угол, к примеру, приблизительно 90°. Диаметрально противоположные друг другу относительно продольной оси L корпуса диагональные рёбра 36, 38, 40, 42 располагаются относительно друг друга, в основном, параллельно.

Фиг.3 чётко демонстрирует, что у каждой из четырёх групп 28, 30, 32, 34 передающих тепло рёбер часть передающих тепло рёбер 22 располагается, начиная от диагональных рёбер 36, 38, 40, 42. Часть передающих тепло рёбер 22, в частности, соответственно, центральное передающее тепло ребро 22 каждой группы 28, 30, 32, 34 располагается, начиная от центрального выступа 44.

Корпус 12 теплообменника изготавливается в виде литой металлической детали на рабочем этапе металлического литья, с использованием литейной формы. Чтобы иметь возможность залить горячий жидкий металл в литейную форму, в расположенной вблизи стенки 18 днища или противолежащей зоне литейной формы изготовлено приливное отверстие с поверхностью поперечного сечения прилива. Эта поверхность поперечного сечения прилива должна иметь определённую минимальную величину, чтобы иметь возможность обеспечивать быструю заливку горячего и жидкого металла, в общем, расплавленного алюминия или алюминиевого сплава, в литейную форму и полноценного его распределения там, без образования остаточных полых пространств. После охлаждения залитого металла остаётся представленная на фиг.2 отливка, которая содержит, с одной стороны, корпус 12 теплообменника, а, с другой стороны, обозначенный, в целом, ссылочной позицией 45 прилив.

При осуществлении способа в соответствии с изобретением заботятся о том, чтобы поверхность поперечного сечения прилива проходила до зоны передающих тепло рёбер 42 или некоторых передающих тепло рёбер 42. За счёт этого, прилив 45 имеет соответствующие передающим тепло рёбрам 22 или примыкающие к ним участки 46 рёбер. Для получения такой структуры образованный в литьевой форме канал или образованное в литьевой форме отверстие для заливки металла могут быть осуществлены с увеличивающимся в направлении принимающего жидкий металл и представляющего собой, в основном, негативный аспект корпуса 12 теплообменника полого пространства литейной формы, и расширяющимся участком отверстия.

После охлаждения металла прилив 45 на этапе резки, к примеру, посредством отпиливания, отделяется от корпуса 12 теплообменника, так что остаётся очерчивающая обозначенный на фиг.3 штрихпунктирной линией круг К, аксиальная торцевая поверхность 48 корпуса 12 теплообменника. Для этого прилив 45 отделяется, в основном, в перпендикулярной продольной оси L корпуса плоскости Е, как представлено на фиг.2. Эта практически перпендикулярная продольной оси L корпуса аксиальная торцевая поверхность 48 содержит, с одной стороны, зону 50 торцевой поверхности центрального выступа 44 и содержит, с другой стороны, зоны 52 торцевой поверхности диагональных рёбер 36, 38, 40, 42, а также торцевые поверхности 54 предусмотренных на наружной стороне корпуса 12 теплообменника передающих тепло рёбер 22. Эта аксиальная торцевая поверхность 48 соответствует, в основном, также предусмотренной в литейной форме поверхности поперечного сечения прилива, которая, к примеру, может являться также максимальной поверхностью поперечного сечения проводящего металл в полое пространство литейной формы отверстия в литейной форме.

Так как при осуществляемом в соответствии с изобретением способе поверхность поперечного сечения прилива проходит до зоны передающих тепло рёбер 22, может образовываться сравнительно большая общая поверхность поперечного сечения для заливки жидкого металла, без необходимости формирования центрального выступа 44 или предусмотренного для образования центрального выступа 44 центрального канала прилива с избыточно большим поперечным сечением, и без необходимости формирования диагональных рёбер 36, 38, 40, 42 с избыточно большим поперечным сечением. Таким образом, формируется сравнительно изящная структура, которая противопоставляет проходящей по наружной стороне корпуса 12 теплообменника среде лишь небольшое гидравлическое сопротивление. В частности, в зоне выпуска 26, вследствие сравнительно небольшого поперечного сечения центрального выступа 44 и сравнительно небольшой поверхности поперечного сечения диагональных рёбер 36, 38, 40, 42 обеспечивается большая поверхность поперечного сечения для протекания нагреваемой среды. Одновременно обеспечивается распределённое по видимой на фиг.3 аксиальной торцевой поверхности 48, равномерное введение горячего жидкого металла в литейную форму, так что и металл внутри литейной формы может распределяться равномернее и быстрее.

В способе изготовления корпуса теплообменника из металлической отливки для нагревательного прибора транспортного средства с вытянутой в направлении продольной оси корпуса, чашеобразной стенкой корпуса и с множеством расположенных на наружной стороне стенки корпуса в зоне периферийной стенки и в зоне стенки днища стенки корпуса в направлении продольной оси корпуса передающих тепло рёбер, поверхность поперечного сечения прилива содержит, по меньшей мере, одну часть передающих тепло рёбер. Технический результат заключается в создании быстрого и точного рабочего этапа металлического литья для изготовления предпочтительного в гидродинамическом отношении корпуса теплообменника. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Способ изготовления корпуса (12) теплообменника из металлической отливки для отопительного прибора транспортного средства с вытянутой в направлении продольной оси (L) корпуса, чашеобразной стенкой (14) корпуса и с множеством расположенных на наружной стороне стенки (14) корпуса в зоне периферийной стенки (16) и в зоне стенки (18) днища стенки (14) корпуса в направлении продольной оси (L) корпуса передающих тепло рёбер (22), причем при осуществлении способа формируют поверхность поперечного сечения прилива содержащую, по меньшей мере, одну часть передающих тепло рёбер (22).

2. Способ по п.1, отличающийся тем, что поверхность поперечного сечения прилива содержит центральный канал прилива и, начиная от центрального канала прилива, множество диагональных рёбер (36, 38, 40, 42).

3. Способ по п.2, отличающийся тем, что, начиная от центрального канала прилива, проходят четыре диагональных ребра (36, 38, 40, 42), в предпочтительном варианте причём, соответственно, два диагональных ребра (36, 38, 40, 42) располагаются относительно друг друга диаметрально от центрального канала прилива и/или непосредственно смежные друг с другом в периферийном направлении диагональные рёбра (36, 38, 40, 42) расположены относительно друг друга, в основном, перпендикулярно.

4. Способ по п.2 или 3, отличающийся тем, что в зоне поверхности поперечного сечения прилива, по меньшей мере, одна часть передающих тепло рёбер (22) проходит начиная от центрального канала прилива, и/или что в зоне поверхности поперечного сечения прилива, по меньшей мере, одна часть передающих тепло рёбер (22) проходит начиная от диагональных рёбер (36, 38, 40, 42).

5. Способ по любому из пп. 1-4, отличающийся тем, что передающие тепло рёбра (22) расположены в нескольких группах (28, 30, 32, 34) передающих тепло рёбер (22), причём передающие тепло рёбра (22) каждой группы (28, 30, 32, 34) передающих тепло рёбер (22) расположены относительно друг друга, в основном, параллельно.

6. Способ по любому из пп. 1-5, отличающийся тем, что после осуществления рабочего этапа металлического литья и охлаждения металла прилив (45) таким образом отделяют от корпуса (12) теплообменника, что образуется, в основном, перпендикулярная продольной оси (L) корпуса и проходящая в зону, по меньшей мере, одной части передающих тепло рёбер (22) аксиальная торцевая поверхность (48) корпуса (12) теплообменника.

7. Способ по п.2 или 6, отличающийся тем, что при отделении прилива (45) аксиальную торцевую поверхность (48) формируют с прохождением в диагональные рёбра (36, 38, 40, 42).

8. Способ по п.7, отличающийся тем, что при отделении прилива (45) образуется аксиальная торцевая поверхность (48) с зоной (50) торцевой поверхности центрального выступа (44) и/или с зонами (52) торцевой поверхности диагональных рёбер (36, 38, 40, 42).

9. Способ по любому из пп. 5 - 8, отличающийся тем, что при отделении прилива (45) образуется аксиальная торцевая поверхность (48) с проходящими в передающие тепло рёбра (22) групп (28, 30, 32, 34), расположенных относительно друг друга, в основном, параллельно передающих тепло рёбер (22) торцевыми поверхностями (54).

10. Корпус теплообменника из металлической отливки для отопительного прибора транспортного средства, содержащий вытянутую в направлении продольной оси (L) корпуса чашеобразную стенку (14) корпуса и множество расположенных на наружной стороне стенки (14) корпуса в зоне периферийной стенки (16) и в зоне стенки (18) днища стенки (14) корпуса в направлении продольной оси (L) корпуса передающих тепло рёбер (22), причём образованная посредством отделения металла, в основном, перпендикулярная продольной оси (L) корпуса аксиальная торцевая поверхность (48) корпуса (12) теплообменника проходит в зону, по меньшей мере, одной части передающих тепло рёбер (22).

11. Корпус теплообменника из металлической отливки по п.10, отличающийся тем, что от проходящего, в основном, соосно с продольной осью (L) корпуса от стенки (18) днища центрального выступа (44) диагональные рёбра (36, 38, 40, 42) проходят радиально вовне, и что образованная посредством отделения металла аксиальная торцевая поверхность (48) проходит в зону диагональных рёбер (36, 38, 40, 42).

| КОРПУС ТЕПЛООБМЕННИКА | 2017 |

|

RU2672993C1 |

| Способ изготовления сегментных вставок двухслойной обечайки жаровой трубы, литейная форма для его осуществления, литниковопитающая система к литейной форме, способ получения модели сегментных вставок двухслойной обечайки жаровой трубы и пресс-форма для его осуществления | 1990 |

|

SU1774894A3 |

| EP 3597997 A1, 22.01.2020 | |||

| Надставка фасонно-конической прибыли для квадратных слитков спокойной стали | 1948 |

|

SU84359A1 |

| НАГРЕВАТЕЛЬНЫЙ ПРИБОР ДЛЯ АВТОМОБИЛЯ | 2012 |

|

RU2514944C2 |

| ОБОГРЕВАТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2691570C1 |

| Прибыль для питания отливок,имеющих несколько тепловых узлов | 1986 |

|

SU1444058A1 |

Авторы

Даты

2021-11-30—Публикация

2021-02-03—Подача