Изобретение относится к литейному производству и может быть использовано при изготовлении вакуумно-плёночной формовкой литейной формы для получения отливки, имеющей в своём составе элементы с поверхностями, на которых покрывающая их синтетическая плёнка в процессе формовки или заливки подвержена наибольшим деформирующим воздействиям.

Известен способ для вакуумной формовки литейной формы и/или вентиляционных каналов (выпоров), при котором поверхность модели отливки и/или модели выпора обтягивают защитной синтетической плёнкой (см. Минаев А.А., Ноткин Е.Б., Сазонов В.А. Вакуумная формовка. М.: Машиностроение, 1984, с. 86).

Известна вакуумная формовка съёмного стояка и съёмного выпора, имеющего большую высоту, при которой отдельно, вне подмодельной плиты, боковые поверхности стояка и/или выпора обёртывают плёнкой, края которой по высоте детали закрепляют клейкой бумажной лентой. Затем стояк и/или выпор ставят на модель отливки, также обтянутую полимерной плёнкой, и вокруг стыка поверх плёнки наклеивают бумажную ленту. Далее выполняют известные операции вакуумно-плёночной формовки (см. Н.Г. Гиршович. Справочник по чугунному литью. Изд. 3, 1978).

Известен способ вакуумно-плёночной формовки, принятый за наиболее близкий аналог, используемый при изготовлении отливок со сложным рельефом поверхности, типа ребристого цилиндра. Известный способ включает наложение на модельную оснастку предварительно размягчённой путём нагрева синтетической плёнки, обтяжку модели с отверстиями для отсоса воздуха под плёнкой посредством вакуумирования, нанесение на плёнку противопригарного покрытия, установку опоки на подмодельную плиту, заполнение опоки сыпучим наполнителем, уплотнение его и удаление модели, при этом после обтяжки модели плёнкой ваккуумированием плёнку дополнительно обжимают по модели в герметичной камере при давлении 2-6 атм сжатым воздухом, нагретым до 50-80°С, а плёнку выбирают из условия превышения её толщины в 100-125 раз отношения высоты к ширине ребра рельефа модели (см. SU 1688969 А1, опубл. 07.11.1991).

Технической проблемой, не решаемой известными способами изготовления литейной формы вакуумно-плёночной формовкой, является сложность обеспечения сохранности синтетической плёнки, покрывающей поверхности протяжённых, тонкостенных элементов модели отливки, в процессе извлечения модели из литейной формы, а также сохранности синтетической плёнки, покрывающей поверхности, подвергающиеся длительному тепловому воздействию со стороны зеркала расплава в процессе заливки. В техническом решении по наиболее близкому аналогу синтетическая плёнка усилена и вероятность её деформаций снижена, однако для достижения такого результата используется специальное оборудование и выполняется ряд трудоёмких операций, таких как изготовление герметичной камеры и монтаж её на подмодельной плите, дополнительный подогрев и сжатие воздуха для дополнительного обжимания плёнки по модели отливки, что существенным образом усложняет технологический процесс вакуумно-плёночной формовки.

Технический результат, достигаемый при использовании изобретения в части способа, заключается в упрощении технологии вакуумно-плёночной формовки литейной формы для получения отливки, содержащей элементы с поверхностями, на которых покрывающая их синтетическая плёнка в процессе формовки или заливки подвержена наибольшим деформирующим воздействиям.

Указанный технический результат достигается тем, что в способе вакуумно-плёночной формовки литейной формы для изготовления отливки, содержащей элементы с поверхностями, на которых покрывающая их синтетическая плёнка подвержена разрушающим воздействиям в процессе формовки или заливки, включающем сборку модельной оснастки путем установки на подмодельную плиту модели отливки, наложение на модельную оснастку синтетической плёнки с последующим нагревом, вакуумирование для обтяжки модельной оснастки синтетической плёнкой, нанесение на синтетическую плёнку противопригарного покрытия, установку на подмодельную плиту опоки, заполнение опоки сыпучим наполнителем и уплотнение сыпучего наполнителя вакуумированием опоки с последующим снятием полуформы, изготовление второй полуформы, соединение полуформ и заливку металла, отличием от наиболее близкого аналога является то, что перед наложением на модельную оснастку синтетической плёнки на поверхностях модели отливки, на которых при формовке или заливке синтетическая плёнка подвержена разрушающим воздействиям, закрепляют усиливающие элементы, адгезирующие под действием последующих нагрева и вакуумирования к синтетической плёнке с получением единой армированной структуры.

В предпочтительном варианте реализации изобретения в качестве усиливающего элемента используют сетку из стекловолоконной ткани.

В частных случаях реализации изобретения перед установкой на подмодельную плиту опоки на модели отливки закрепляют по меньшей мере один съёмный элемент, например выпор, покрытый армированной синтетической плёнкой.

В частных случаях реализации изобретения для армирования синтетической плёнки, покрывающей съёмный элемент, синтетическую плёнку совместно с наложенным на неё усиливающим элементом закрепляют на поверхности съёмного элемента и производят нагрев указанной поверхности с помощью ручного нагревательного инструмента, например промышленного фена.

В частных случаях реализации изобретения усиливающие элементы в виде сетки из стекловолоконной ткани закрепляют путём натягивания сетки на штырьки, выполненные на поверхностях модели отливки или съёмного элемента.

Известна литейная форма для вакуумно-плёночной формовки выпора, содержащая полость выпора, которая сообщается снизу с полостью отливки, герметизирующие плёнки, плотно окружающие полости выпора и отливки, формовочный песок, заключённый между герметизирующими плёнками, и литниковую систему (см. а.с. СССР №628987, опубл. 25.10.1978).

Известна литейная форма для вакуумной герметичной формовки, принятая за наиболее близкий аналог, содержащая литейную полость отливки, обёрнутую герметизирующим элементом, расположенную в верхней части литейной полости отливки по меньшей мере одну литейную полость вентиляционного канала для обеспечения связи между литейной полостью отливки и атмосферой, обёрнутую герметизирующим элементом, тонкие листы пластикового материала, герметизирующие нижнюю и верхнюю опоки с наружных сторон, формовочный песок, заключённый между герметизирующими элементами и листами пластикового материала для обеспечения приложения вакуумного отсоса, и литниковую систему, при этом указанный герметизирующий элемент выполнен в виде плёнки из синтетического полимерного материала или фольги из металла, имеющего низкую температуру плавления, так что он легко растворяется под действием тепла расплавленного металла (см. US №3825058 А, опубл. 23.07.1974).

Техническая проблема, не решаемая применением известных литейных форм, полученных вакуумно-плёночной формовкой, заключается в высокой вероятности деформации синтетической плёнки, покрывающей протяжённые и/или тонкостенные элементы, имеющиеся в составе модели отливки, в процессе извлечения модели отливки из литейной формы. Также существует вероятность выгорания синтетической плёнки на поверхностях литейной формы, подвергающимся длительным тепловым воздействиям. Следствием деформаций и выгорания синтетической плёнки, таких как складки на вертикальных или наклонных поверхностях протяжённого элемента, либо слипания близкорасположенных поверхностей пленки, либо отхождения фрагментов плёнки с поверхности литейной полости, является ухудшение качества изготавливаемой отливки.

Техническим результатом, достигаемым при использовании изобретения в части устройства, является улучшение качества получаемой в литейной форме вакуумно-плёночной формовкой отливки, содержащей элементы с поверхностями, на которых покрывающая их синтетическая плёнка подвержена разрушающим воздействиям в процессе формовки или заливки.

Указанный технический результат достигается тем, что в литейной форме, полученной вакуумно-плёночной формовкой и содержащей покрытую синтетической плёнкой литейную полость отливки, включающей по меньшей мере один элемент с поверхностями, на которых покрывающая их синтетическая плёнка подвержена разрушающим воздействиям в процессе формовки или заливки, нижнюю и верхнюю опоки с сыпучим наполнителем, герметизированные с наружных сторон синтетическими плёнками, и литниковую систему со стояком, в отличие от наиболее близкого аналога, поверхности литейной полости, на которых при формовке или заливке синтетическая плёнка подвержена разрушающим воздействиям, покрыты синтетической плёнкой, армированной усиливающими элементами.

В предпочтительной форме реализации изобретения в качестве армирующего усиливающего элемента использована сетка из стекловолоконной ткани.

В частных формах реализации изобретения поверхностями, на которых при формовке или заливке синтетическая плёнка подвержена разрушающим воздействиям, могут быть соответственно протяжённые и/или тонкостенные элементы, расположенные на литейной форме по направлению извлечения модели отливки, в том числе характеризующиеся малой площадью поперечного сечения, например трубчатые элементы, прибыли, формируемые в оболочках из изотермических и экзотермических смесей, рёбра, высокие и узкие вертикальные или наклонные поверхности и др. элементы, или поверхности, склонные к разрушению от длительного теплового воздействия со стороны зеркала расплава во время заливки.

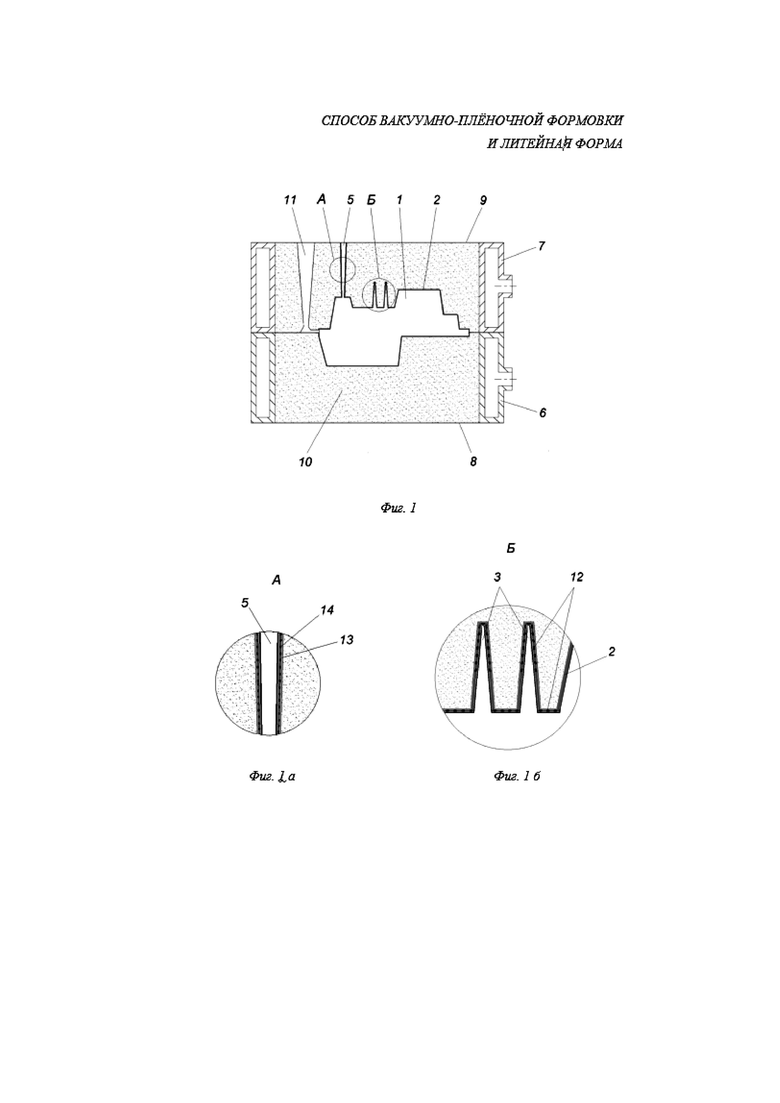

Реализация предлагаемых способа вакуумно-плёночной формовки и литейной формы иллюстрируется графическими материалами, где представлены:

на фиг. 1 - литейная форма, содержащая литейную полость отливки с тонкостенными элементами в виде рёбер, образующих сложный рельеф поверхности отливки, и литейную полость выпора, продольный разрез;

на фиг. 1а – то же, местный вид А, увеличено;

на фиг. 1б – то же, местный вид Б, увеличено;

на фиг. 2 - литейная форма, содержащая литейную полость отливки с протяжённым элементом, горизонтальная поверхность которого подвергается длительному тепловому воздействию при заливке, продольный разрез;

на фиг. 3 - литейная полуформа верха с моделью отливки, имеющей рёбра, и моделью выпора, продольный разрез.

Литейная форма для осуществления способа вакуумно-плёночной формовки, представленная на фиг. 1, содержит литейную полость 1 отливки с рёбрами 3 в верхней части, синтетическую плёнку 2, обтягивающую поверхности литейной полости 1 отливки, включая рёбра 3, литейную полость 5 выпора, опоки нижнюю 6 и верхнюю 7, герметизированные с наружных сторон синтетическими плёнками 8 и 9, соответственно. Между синтетическими плёнками 2, 8 и 9 размещён сыпучий наполнитель 10, например формовочный песок. Литейная форма имеет литниковую систему со стояком 11. Синтетическая плёнка 2, покрывающая поверхности рёбер 3, представляющих собой высокие тонкостенные элементы, армирована стекловолоконными сетками 12. При этом армирование сетками 12, в качестве примера, осуществлено локально, а именно на поверхностях верхних участков рёбер 3, которые имеют наименьшую площадь поперечного сечения, а также в узких глубоких щелях между рёбрами 3. Литейная полость 5 выпора представляет собой высокую тонкостенную трубку, обтянутую синтетической плёнкой 13, которая армирована стекловолоконной плёнкой 14.

Литейная форма для осуществления способа вакуумно-плёночной формовки, представленная на фиг. 2, содержит литейную полость 1 отливки с протяжённым массивным элементом 4, синтетическую плёнку 2, обтягивающую поверхности литейной полости 1 отливки, включая элемент 4, опоки нижнюю 6 и верхнюю 7, герметизированные с наружных сторон синтетическими плёнками 8 и 9, соответственно. Между синтетическими плёнками 2, 8 и 9 размещён сыпучий наполнитель 10, например формовочный песок. Литейная форма имеет литниковую систему со стояком 11. Протяжённый массивный элемент 4 имеет высокие наклонные стенки 4.1 и горизонтальную поверхность 4.2, которая высоко расположена над начальным уровнем расплава и склонна к термическому разрушению при длительном воздействии прямых тепловых лучей от зеркала расплава. Синтетическая плёнка 2, покрывающая стенки 4.1 и горизонтальную поверхность 4.2 массивного элемента 4, армирована стекловолоконной сеткой 12.

Предлагаемый способ вакуумно-плёночной формовки с применением литейной формы осуществляют следующим образом.

В тех случаях, когда модель отливки имеет расположенные в её верхней и/или нижней части протяжённые и/или тонкостенные элементы, на поверхностях которых покрывающая их синтетическая плёнка подвержена разрушающим воздействиям в процессе формовки, предлагаемую операцию армирования синтетической плёнки 2 с целью сохранения её цельности во время извлечения модели из литейной формы выполняют при изготовлении вакуумно-плёночной формовкой литейных полуформ верха и/или низа, соответственно.

В тех случаях, когда модель отливки имеет элементы с поверхностями, на которых покрывающая их синтетическая плёнка подвержена разрушающим воздействиям в процессе заливки от длительного теплового воздействия, предлагаемую операцию армирования синтетической плёнки 2 с целью увеличения её сопротивляемости прогреву выполняют при изготовлении вакуумно-плёночной формовкой литейной полуформы верха.

Пример изготовления литейной полуформы верха с моделью отливки, имеющей протяжённые и/или тонкостенные элементы в виде ряда рёбер, и с моделью выпора (фиг. 3). На облицованную синтетической плёнкой подмодельную плиту 15 устанавливают модель отливки 1.0 с рёбрами 3.0, расположенными в её верней части. При этом требуется усилить синтетическую плёнку 2 на поверхностях рёбер 3.0 и щелей между рёбрами 3.0. На указанных поверхностях закрепляют фрагменты стекловолоконной сетки 12 с размерами, соответствующими площади армируемых поверхностей. Для этого отдельные ячейки сетки 12 фиксируют на штырьках (гвоздиках), выполненных на поверхности рёбер 3.0 и в щелях между рёбрами 3.0. Затем, в соответствии с известным технологическим процессом, на поверхность модели 1.0 отливки накладывают синтетическую плёнку 2 и в автоматическом режиме осуществляют её нагрев с помощью нагревательных элементов установки наложения синтетической плёнки. Под действием нагрева, вследствие адгезии стекловолоконная сетка 12 проникает в структуру синтетической плёнки 2, создавая единую армированную структуру.

На модели 1.0 отливки устанавливают модель 5.0 выпора. При этом синтетическую плёнку 13 на поверхности модели 5.0 выпора армируют стекловолоконной плёнкой 14 следующим образом. На фрагмент синтетической плёнки 13 с размером, соответствующим высоте и переменному диаметру модели 5.0 выпора, накладывают фрагмент стекловолоконной сетки 14 аналогичного размера. С одной из длинных сторон плёнки 13 наклеивают полоску клейкой ленты, на противоположную сторону укладывают модель 5.0 выпора и вращательным движением заворачивают её в плёнку 13 с вложенной внутрь сеткой 14, закрепляют свободным краем клейкой ленты. Нагревают полученную конструкцию с помощью ручного нагревательного инструмента, например промышленного фена. Под действием нагрева, вследствие адгезии стекловолоконная сетка 14 проникает в структуру синтетической плёнки 13. Далее армированную описанным способом модель 5.0 выпора устанавливают на модели 1.0 отливки.

Дальнейшие операции производят в соответствии с известным технологическим процессом вакуумно-плёночной формовки. Наносят противопригарное покрытие на синтетические плёнки 2 и 13. Устанавливают элементы литниковой системы со стояком 11. На подмодельную плиту 15 устанавливают верхнюю опоку 7, заполняют опоку 7 формовочным песком 10. Уплотняют формовочный песок 10, вакуумируют опоку 7 путём отсоса воздуха через патрубок 16. Под действием давления на модель 1.0 формовочного песка 10 стекловолоконные сетки 12 и 14 дополнительно впрессовываются в синтетические плёнки 2 и 13, ещё более упрочняя их единые армированные структуры. После отключения источника вакуума от модельной оснастки верхнюю опоку 7 снимают и извлекают модель отливки с выпором из верхней полуформы. В процессе извлечения модели синтетические плёнки 2 и 13, армированные сетками 12 и 14, надёжно удерживаются на поверхности изготовленной литейной формы, не подвергаясь деформациям и повреждениям.

В соответствии с известным технологическим процессом вакуумно-плёночной формовки изготавливают нижнюю полуформу. При наличии на нижней части модели отливки элементов, на поверхностях которых покрывающая их синтетическая плёнка в процессе формовки или заливки подвержена наибольшим деформирующим воздействиям, также осуществляют предлагаемые операции армирования синтетических плёнок.

После скрепления между собой верхней и нижней литейных полуформ получают литейную форму, которая облицована синтетической плёнкой, армированной в усиливающей стекловолоконной сеткой в местах наибольших разрушающих воздействий.

В готовую литейную форму через стояк 11 литниковой системы производят заливку металла.

Предложенный способ вакуумно-плёночной формовки позволяет без существенного усложнения технологического процесса изготовить литейную форму с указанными выше особенностями поверхностей, вызывающими трудности в процессе формовки и заливки в известном способе вакуумно-плёночной формовки. Выполнение предлагаемого армирования синтетической плёнки в местах её наибольших разрушающих воздействий не требует задействования специального оборудования, больших трудозатрат и представляет собой несложную операцию по закреплению, например, стекловолоконной сетки, вследствие чего единая прочная армированная структура создаётся автоматически, вследствие адгезии стекловолоконной сетки к синтетической плёнке под действием последующих нагрева и вакуумирования. Тем самым, упрощается технология вакуумно-плёночной формовки литейной формы для получения отливки, содержащей элементы с поверхностями, на которых покрывающая их синтетическая плёнка подвержена разрушающим воздействиям в процессе формовки или заливки.

За счёт снижения вероятности образования складок синтетической плёнки, её отхождения и прочих деформаций во время извлечения модели отливки из литейной формы, а также за счёт увеличения времени сопротивления к выгоранию рабочей поверхностности литейной формы, достигаемых благодаря предлагаемой операции армирования синтетических плёнок, обеспечивается получение высокого качества отпечатка, что улучшает качество отливки, получаемой в предлагаемой литейной форме.

Кроме того, применение моделей выпоров, покрытых армированной синтетической плёнкой, для их установки на модели отливки снимает ограничения на применение выпоров в местах с малой площадью установочной площадки под выпор, недостаточной в обычном случае, в зонах между размещёнными в опоке вакуумными трубками и т.д. За счет применения дополнительных выпоров в указанных местах с организацией в этих местах вентиляции снижается вероятность возникновения газовых дефектов в отливке и вероятность местных обвалов литейной формы. За счет возможности применения выпоров с малой площадью основания снижается вероятность возникновения усадочных дефектов в отливке в местах установки выпоров. В результате достигается улучшение качества отливки, получаемой в предлагаемой литейной форме предлагаемым способом вакуумно-плёночной формовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЁНОЧНЫХ ФОРМАХ НА КОНВЕЙЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2703078C1 |

| Способ изготовления литейной формы методом вакуумно-пленочной формовки и прокалывающий элемент для его реализации | 2018 |

|

RU2684519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ В ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМЕ | 2018 |

|

RU2708035C1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| Опока для вакуумно-пленочной формовки | 1990 |

|

SU1799663A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Литейная форма | 1976 |

|

SU599909A1 |

| Способ вакуумной формовки | 1990 |

|

SU1747232A1 |

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| Литейная форма | 1977 |

|

SU634839A1 |

Изобретение относится к литейному производству. Собирают модельную оснастку. На подмодельную плиту устанавливают модели отливки. На поверхность модели отливки, на которой при формовке или заливке синтетическая плёнка подвержена разрушающим воздействиям, закрепляют усиливающие элементы для их адгезии к синтетической плёнке с получением единой армированной структуры. Накладывают на модельную оснастку синтетическую плёнку с последующим нагревом. Вакуумируют для обтяжки модельной оснастки синтетической плёнкой. Наносят на синтетическую плёнку противопригарное покрытие. Устанавливают на подмодельную плиту опоку. Заполняют опоку сыпучим наполнителем и уплотняют с последующим снятием полуформы. Изготавливают вторую полуформу. Соединяют полуформы и заливают металл. Обеспечивается улучшение качества отливки. 2 н. и 6 з.п. ф-лы, 5 ил.

1. Способ вакуумно-плёночной формовки литейной формы для изготовления отливки, содержащей элементы с поверхностями, на которых покрывающая их синтетическая плёнка подвержена разрушающим воздействиям в процессе формовки или заливки, включающий сборку модельной оснастки путем установки на подмодельную плиту модели отливки, наложение на модельную оснастку синтетической плёнки с последующим нагревом, вакуумирование для обтяжки модельной оснастки синтетической плёнкой, нанесение на синтетическую плёнку противопригарного покрытия, установку на подмодельную плиту опоки, заполнение опоки сыпучим наполнителем и уплотнение сыпучего наполнителя вакуумированием опоки с последующим снятием полуформы, изготовление второй полуформы, соединение полуформ и заливку металла, отличающийся тем, что перед наложением на модельную оснастку синтетической плёнки на поверхностях модели отливки, на которых при формовке или заливке синтетическая плёнка подвержена разрушающим воздействиям, закрепляют усиливающие элементы для их адгезии к синтетической плёнке под действием последующих нагрева и вакуумирования с получением единой армированной структуры.

2. Способ вакуумно-плёночной формовки по п. 1, отличающийся тем, что в качестве усиливающего элемента используют сетку из стекловолоконной ткани.

3. Способ вакуумно-плёночной формовки по п. 1, отличающийся тем, что перед установкой на подмодельную плиту опоки на модели отливки закрепляют по меньшей мере один съёмный элемент, например выпор, покрытый армированной синтетической плёнкой.

4. Способ вакуумно-плёночной формовки по п. 1, отличающийся тем, что для армирования синтетической плёнки съёмного элемента синтетическую плёнку совместно с наложенным на неё усиливающим элементом закрепляют на поверхности съёмного элемента и производят нагрев указанной поверхности с помощью ручного нагревательного инструмента, например промышленного фена.

5. Способ вакуумно-плёночной формовки по п. 1 или 4, отличающийся тем, что усиливающие элементы в виде сетки из стекловолоконной ткани закрепляют путём натягивания сетки на штырьки, выполненные на поверхностях модели отливки и съёмного элемента.

6. Литейная форма, полученная вакуумно-плёночной формовкой и содержащая обтянутую синтетической плёнкой литейную полость отливки, включающей по меньшей мере один элемент с поверхностями, на которых покрывающая их синтетическая плёнка подвержена разрушающим воздействиям в процессе формовки или заливки, нижнюю и верхнюю опоки с сыпучим наполнителем, герметизированные с наружных сторон синтетическими плёнками, и литниковую систему со стояком, отличающаяся тем, что поверхности литейной полости отливки, на которых при формовке или заливке синтетическая плёнка подвержена разрушающим воздействиям, покрыты синтетической плёнкой, армированной усиливающими элементами.

7. Литейная форма по п. 6, отличающаяся тем, что в качестве усиливающего элемента использована сетка из стекловолоконной ткани.

8. Литейная форма по п. 6, отличающаяся тем, что элементами с поверхностями, на которых синтетическая плёнка подвержена разрушающим воздействиям при формовке или заливке, являются соответственно протяжённые и/или тонкостенные элементы, расположенные на литейной форме по направлению извлечения модели отливки, которые характеризуются малой площадью поперечного сечения, например трубчатые элементы, прибыли, формируемые в оболочках из изотермических и экзотермических смесей, рёбра, высокие и узкие вертикальные или наклонные поверхности и другие элементы или поверхности, склонные к разрушению от длительного теплового воздействия со стороны зеркала расплава во время заливки.

| US 3825058 A1, 23.07.1974 | |||

| Опока | 1990 |

|

SU1799661A1 |

| СПОСОБ ЛИТЬЯ С ПОМОЩЬЮ ЛОКАЛЬНОГО ВАКУУМИРОВАНИЯ ФОРМ, СТЕРЖНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2278763C2 |

| Опока для вакуумно-пленочной формовки | 1990 |

|

SU1799662A1 |

| WO 2015085085 A1, 11.06.2015. | |||

Авторы

Даты

2018-03-30—Публикация

2017-05-24—Подача