ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к основному листу для листа анизотропной электротехнической стали, к листу анизотропной кремнистой стали, который используется в качестве материала основного листа для листа анизотропной электротехнической стали, к способу производства основного листа для листа анизотропной электротехнической стали, а также к способу производства листа анизотропной электротехнической стали.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Известно, что поверхность стального листа выравнивается (зеркально обрабатывается) в качестве меры для уменьшения значения магнитных потерь, которое является главной характеристикой, требуемой для листов анизотропной электротехнической стали, используемых в качестве материалов сердечника трансформаторов и подобного. Однако обеспечение адгезии между зеркально отполированной поверхностью стального листа и покрытием с натяжением (изоляционным покрытием) для обеспечения изолирующих свойств, которое необходимо для материала сердечника, а также для приложения натяжения, представляет собой проблему в коммерческой реализации. Для решения этой проблемы были предложены различные методы.

[0003]

Например, в качестве методики обеспечения адгезии покрытия с натяжением Патентный документ 1 раскрывает методику формирования внешним образом окисленного слоя, в котором пустоты занимают 30% или меньше в единицах доли площади поперечного сечения, в диапазоне 40 нм или больше и 500 нм или меньше на границе между покрытием с натяжением и стальным листом. В этой методике отжиг для термического окисления выполняется при 1000°C или выше.

[0004]

Патентный документ 2 раскрывает методику для формирования внешним образом окисленного слоя, в котором оксид, состоящий из одного, двух или более элементов из железа, алюминия, титана, марганца и хрома, занимает 50% или меньше в единицах площади поперечного сечения, в диапазоне 2 нм или больше и 500 нм или меньше на границе между покрытием с натяжением и стальным листом.

[0005]

Однако в случае производства продукта по методике Патентного документа 1 или 2, практически необходимо формировать внешним образом окисленный слой путем отжига при 1000°C или выше. Во время такого отжига при 1000°C или выше, в том случае, когда натяжение не выполняется подходящим образом при прохождении листа, в стальной лист во время его прохождения вводится напряжение, и возникает проблема ухудшения характеристик магнитных потерь.

[0006]

Патентный документ 3 раскрывает, что, когда внешним образом окисленная пленка SiO2 с плотностью 100 мг/м2 или меньше на одну поверхность формируется на поверхности стального листа при отжиге для термического окисления при 850°C, огрубление границы между стальным листом и внешним образом окисленной пленкой SiO2 может быть предотвращено, и в результате обеспечиваются хорошие характеристики магнитных потерь. Однако в этой методике адгезия покрытия после запекания покрытия с натяжением не всегда является хорошей.

[0007]

Патентный документ 4 раскрывает, что за счет внесения незначительной деформации путем протирания поверхности стального листа щеткой абразивными зернами или за счет образования мелких неровностей путем травления перед формированием внешним образом окисленной пленки SiO2, ускоряется рост внешним образом окисленного SiO2 из точек незначительной деформации или мелких неровностей, и в то же время формируется зерновидный оксид, в результате чего адгезия покрытия улучшается. Однако в этой методике адгезия покрытия становится недостаточной, когда температура термической обработки становится ниже 1000°C.

[0008]

Патентный документ 5 предлагает методику для формирования промежуточного слоя, такого как TiN, на поверхности зеркально обработанного листа анизотропной электротехнической стали с помощью PVD, CVD, и т.п. для обеспечения адгезии покрытия с натяжением. Однако эта технология является дорогой и не нашла применения в промышленности.

[0009]

Патентный документ 6 предлагает методику для формирования внешним образом окисленной пленки SiO2 путем выполнения термического окисления зеркально обработанного листа анизотропной электротехнической стали с относительно низким окислительным потенциалом. Однако проблема этой методики заключается в том, что адгезия покрытия с натяжением является нестабильной.

[0010]

Патентный документ 7 предлагает методику, в которой оксид или гидроксид формируется на поверхности стального листа, затем наносится и сушится жидкость, состоящая из коллоидного кремнезема, силиката и т.п., после чего выполняется термическая обработка для формирования покрытия с натяжением, чтобы сформировать слой содержащего Si покрытия между стальным листом и покрытием с натяжением, и одновременно сформировать пленку SiO2 на границе между слоем покрытия и основным стальным листом. Однако проблема пленки SiO2, сформированной с помощью этой методики, заключается в том, что адгезия после формирования покрытия с натяжением является нестабильной.

[0011]

Патентный документ 8 раскрывает пример, в котором пленка оксида алюминия формируется на поверхности стального листа, затем выполняется термическая обработка для снятия напряжений, после чего выполняется термическая обработка для формирования покрытия с натяжением. В этой методике не содержится никакого упоминания о формировании внешним образом окисленной пленки SiO2 при термической обработке для снятия напряжений, но даже если пленка SiO2 формируется после термической обработки, вид оксида, его количество, а также атмосфера термической обработки не являются подходящими. Следовательно, пленка SiO2, как в настоящем изобретении, не формируется, и адгезия после формирования покрытия с натяжением улучшается в недостаточной степени.

[0012]

Патентный документ 9 предлагает методику выполнения термической обработки для формирования покрытия с натяжением после термической обработки восстановления стального листа, в которой на поверхности стального листа остается оксид. В этой методике нет никакого упоминания о формировании внешним образом окисленной пленки SiO2, но даже если пленка SiO2 формируется после термической обработки восстановления, количества оксида перед термической обработкой и атмосфера термической обработки не являются подходящими. Следовательно, пленка SiO2, имеющая подходящий баланс кислорода, как в настоящем изобретении, не формируется, и адгезия после формирования покрытия с натяжением улучшается в недостаточной степени.

[0013]

Патентный документ 10 предлагает методику выполнения термической обработки стального листа, в которой оксиды Al, Si, Ti, Cr и Y формируются на поверхности стального листа для того, чтобы сформировать пленку SiO2, а затем выполняется термическая обработка для формирования покрытия с натяжением. Однако поскольку вид оксида, количество оксида и атмосфера термической обработки не являются подходящими, сама пленка SiO2, которая должна быть сформирована, не отклоняется от области охвата других методик предшествующего уровня техники, и адгезия после формирования покрытия с натяжением улучшается в недостаточной степени.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0014]

[Патентный документ 1] Японский патент № 4288022

[Патентный документ 2] Японский патент № 4044739

[Патентный документ 3] Японская нерассмотренная патентная заявка, Первая публикация № H09-078252

[Патентный документ 4] Японский патент № 3930696

[Патентный документ 5] Японская нерассмотренная патентная заявка, Первая публикация № 2005-264236

[Патентный документ 6] Японская нерассмотренная патентная заявка, Первая публикация № H06-184762

[Патентный документ 7] Японская нерассмотренная патентная заявка, Первая публикация № 2004-342679

[Патентный документ 8] Японская нерассмотренная патентная заявка, Первая публикация № H02-243754

[Патентный документ 9] Японская нерассмотренная патентная заявка, Первая публикация № H08-269573

[Патентный документ 10] Японская нерассмотренная патентная заявка, Первая публикация № 2004-315880

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0015]

Авторы настоящего изобретения рассмотрели текущее состояние предшествующего уровня техники в отношении листов анизотропной электротехнической стали, имеющих покрытие с натяжением, и сочли необходимым контролировать свойства поверхности стального листа (основного листа для листа анизотропной электротехнической стали) перед формированием покрытия с натяжением, чтобы нанести покрытие с высокой адгезией на покрытие с натяжением листа анизотропной электротехнической стали без создания высоких деформаций в листе анизотропной электротехнической стали. Задачей настоящего изобретения является предложить основной лист для листа анизотропной электротехнической стали, способного стабильно обеспечивать адгезию покрытия с натяжением даже за счет термоокислительного отжига, при котором температура выдержки, при которой напряжение с меньшей вероятностью будет введено в электротехнический стальной лист, составляет 1000°C или ниже перед формированием покрытия с натяжением. Другой задачей настоящего изобретения является предложить способ производства основного листа для листа анизотропной электротехнической стали, а также лист анизотропной кремнистой стали, который используется в качестве материала основного листа для листа анизотропной электротехнической стали. Еще одной задачей настоящего изобретения является предложить способ производства листа анизотропной электротехнической стали, способный формировать покрытие с натяжением, имеющее высокую адгезию, не вводя больших напряжений в стальной лист.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

[0016]

Для того, чтобы избежать ухудшения характеристик магнитных потерь из-за образования напряжения во время термоокислительного отжига, авторы настоящего изобретения интенсивно исследовали формирование внешним образом окисленного слоя на основном листе для листа анизотропной электротехнической стали (на основном листе) путем термоокислительного отжига с температурой выдержки 1000°C или ниже.

[0017]

В предшествующем уровне техники внешним образом окисленный слой, который формируется термоокислительным отжигом при 1000°C или ниже, для того, чтобы избежать напряжений во время термоокислительного отжига, в основном содержит небольшое количество кислорода. В том случае, когда основной лист, имеющий такой внешним образом окисленный слой, формировался путем запекания покрытия с натяжением в нормальной атмосфере, внутренне окисленный слой формировался со стороны основного металла, и достаточная адгезия покрытия с натяжением не могла быть обеспечена.

[0018]

В дополнение к этому, поскольку внешним образом окисленный слой, сформированный термоокислительным отжигом при 1000°C или ниже, был относительно тонким, покрытие с натяжением не могло устойчиво поддерживаться при термической обработке для формирования покрытия с натяжением, и были случаи, когда часть покрытия с натяжением терялась. Таким образом, для основного листа, полученного с помощью термоокислительного отжига при 1000°C или ниже, было трудно устойчиво получить хорошую адгезию покрытия с натяжением.

[0019]

В результате интенсивных исследований способа решения вышеперечисленных проблем авторы настоящего изобретения обнаружили, что путем управления поверхностными свойствами (оцениваемыми с помощью инфракрасных измерений) основного листа для листа анизотропной электротехнической стали, можно избежать образования внутренне окисленного слоя со стороны основного металла, даже если количество кислорода во внешним образом окисленном слое является малым, и может быть обеспечена достаточная адгезия покрытия с натяжением.

[0020]

В дополнение к этому, было установлено, что путем поддержания количества поверхностного кислорода в окончательно отожженном листе анизотропной кремнистой стали (окончательно отожженном стальном листе) перед термоокислительным отжигом в предопределенном диапазоне, а затем выполнения термоокислительного отжига при температуре выдержки 1000°C или ниже в атмосфере, в которой окислительный потенциал PH2O/PH2 находится внутри предопределенного диапазона, можно избежать образования внутренне окисленного слоя и одновременно избежать введения напряжения в основной лист, и сформировать внешним образом окисленный слой, содержащий главным образом SiO2, в результате чего может быть произведен основной лист для листа анизотропной электротехнической стали.

[0021]

Кроме того, путем нанесения на основной лист для листа анизотропной электротехнической стали, произведенный с помощью вышеописанного способа производства, покрывающего агента, формирующего покрытие с натяжением, и выполнения вслед за тем термической обработки для формирования покрытия с натяжением в атмосфере запекания, в которой окислительный потенциал, представленный отношением PH2O/PH2 давления водяного пара к давлению водорода, составляет 0,001-0,20, может быть произведен лист анизотропной электротехнической стали, имеющий высокую адгезию изоляционного покрытия.

[0022]

Настоящее изобретение было создано на основе вышеописанных находок, и его суть заключается в следующем.

[0023]

[1] В основном листе для листа анизотропной электротехнической стали в соответствии с одним аспектом настоящего изобретения, количество поверхностного кислорода x на одну поверхность основного листа и значение y пика (∆R/R0 при 1250 см-1) SiO2 на поверхности основного листа, полученное с помощью инфракрасной отражательной спектроскопии, удовлетворяют условиям

y ≥ 1500x2,5 (1), и

y ≥ 0,24 (2).

[2] Основной лист для листа анизотропной электротехнической стали согласно п. [1] может дополнительно удовлетворять условию

y ≤ 0,89 (3).

[3] Основной лист для листа анизотропной электротехнической стали согласно п. [1] или [2] может дополнительно удовлетворять условию

6440x2,5 ≥ y (4).

[4] Материал стального листа в соответствии с другим аспектом настоящего изобретения представляет собой материал основного листа для листа анизотропной электротехнической стали в соответствии с любым из пп. [1] - [3], в котором количество поверхностного кислорода на одну поверхность листа анизотропной кремнистой стали составляет больше чем 0,01 г/м2 и 0,1 г/м2 или меньше.

[5] Способ производства основного листа для листа анизотропной электротехнической стали в соответствии с другим аспектом настоящего изобретения является способом производства основного листа для листа анизотропной электротехнической стали в соответствии с любым из пп. [1] - [3], включающим в себя: поддержание количества поверхностного кислорода на одну поверхность окончательно отожженного листа анизотропной кремнистой стали в диапазоне больше чем 0,01 г/м2 и 0,05 г/м2 или меньше, или больше чем 0,05 г/м2 и 0,10 г/м2 или меньше; и выполнение термоокислительного отжига окончательно отожженного листа анизотропной кремнистой стали в атмосфере, в которой окислительный потенциал, представленный отношением PH2O/PH2 давления водяного пара к давлению водорода, составляет 0,0081 или меньше в том случае, когда количество поверхностного кислорода составляет больше чем 0,01 г/м2 и 0,05 г/м2 или меньше, или в атмосфере, в которой окислительный потенциал составляет 0,005 или меньше в том случае, когда количество поверхностного кислорода составляет больше чем 0,05 г/м2 и 0,10 г/м2 или меньше, при температуре выдержки 1000°C или ниже для формирования внешним образом окисленного слоя на поверхности листа анизотропной кремнистой стали.

[6] Способ производства листа анизотропной электротехнической стали в соответствии с другим аспектом настоящего изобретения включает в себя: нанесение покрывающего агента, формирующего покрытие с натяжением, на основной лист для листа анизотропной электротехнической стали в соответствии с любым из пп. [1] - [3]; и выполнение термической обработки для формирования покрытия с натяжением в атмосфере запекания, в которой окислительный потенциал, представленный отношением PH2O/PH2 давления водяного пара к давлению водорода, составляет 0,001-0,20.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0024]

В соответствии с настоящим изобретением при температуре выдержки 1000°C или ниже на поверхности основного листа для листа анизотропной электротехнической стали может быть сформирован внешним образом окисленный слой, содержащий главным образом SiO2, который может устойчиво обеспечивать достаточную адгезию покрытия с натяжением, избегая при этом введения напряжения в основной лист. В результате лист анизотропной электротехнической стали, имеющий устойчивую и хорошую адгезию покрытия с натяжением, может промышленно производиться с помощью обычной линии отжига.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0025]

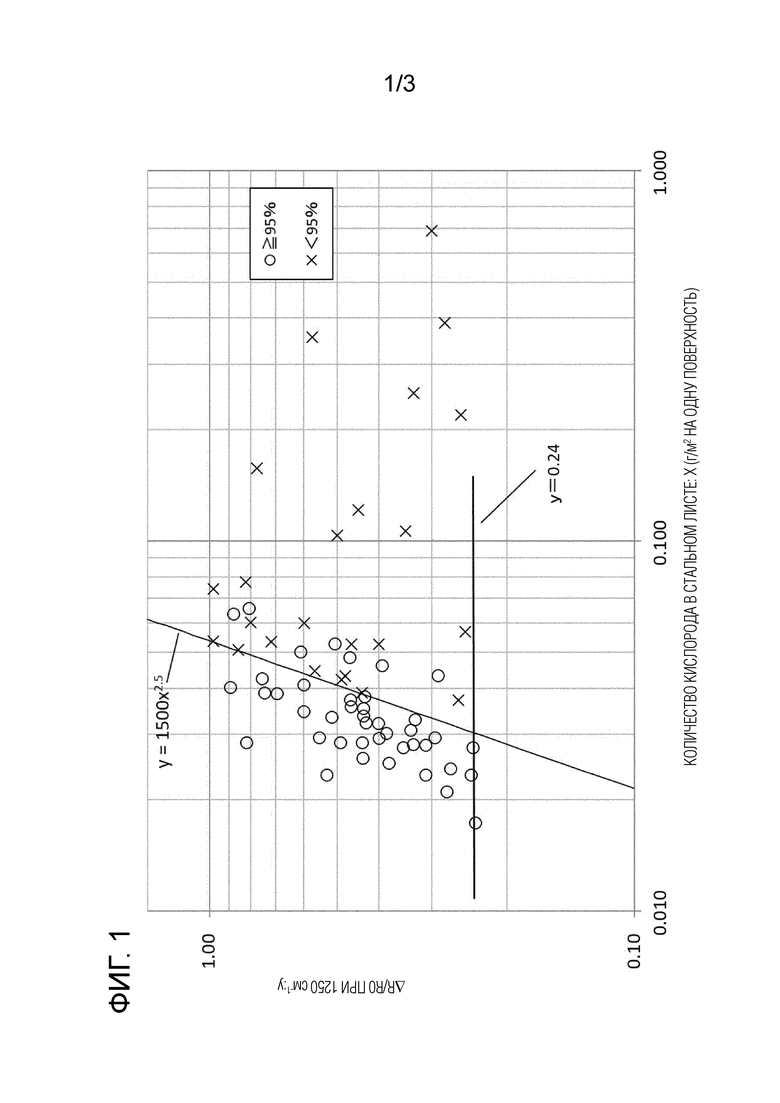

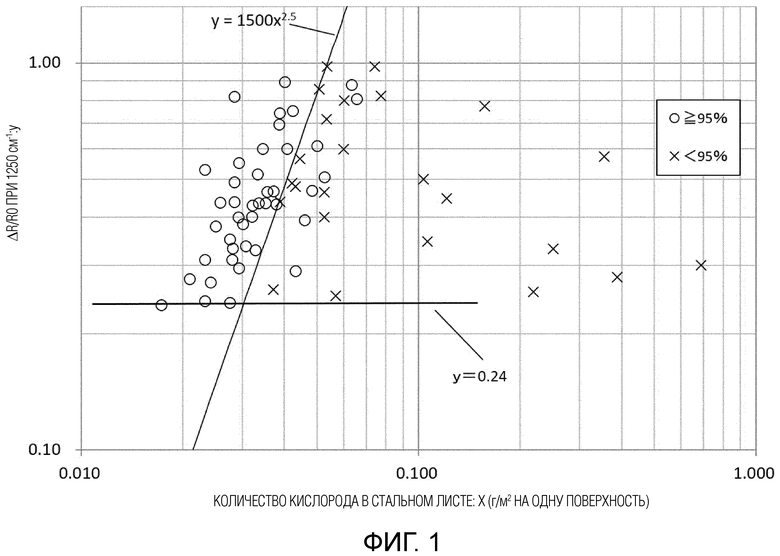

Фиг.1 представляет собой диаграмму, показывающую соотношение между количеством кислорода (г/м2) на одну поверхность, получаемым с помощью инфракрасной отражательной спектроскопии пиком (интенсивностью ИК-спектра: ∆R/R0 при 1250 см-1) для SiO2 на поверхности основного листа для листа анизотропной электротехнической стали в соответствии с одним аспектом настоящего изобретения, и адгезией покрытия с натяжением листа анизотропной электротехнической стали, полученного с использованием этого основного листа.

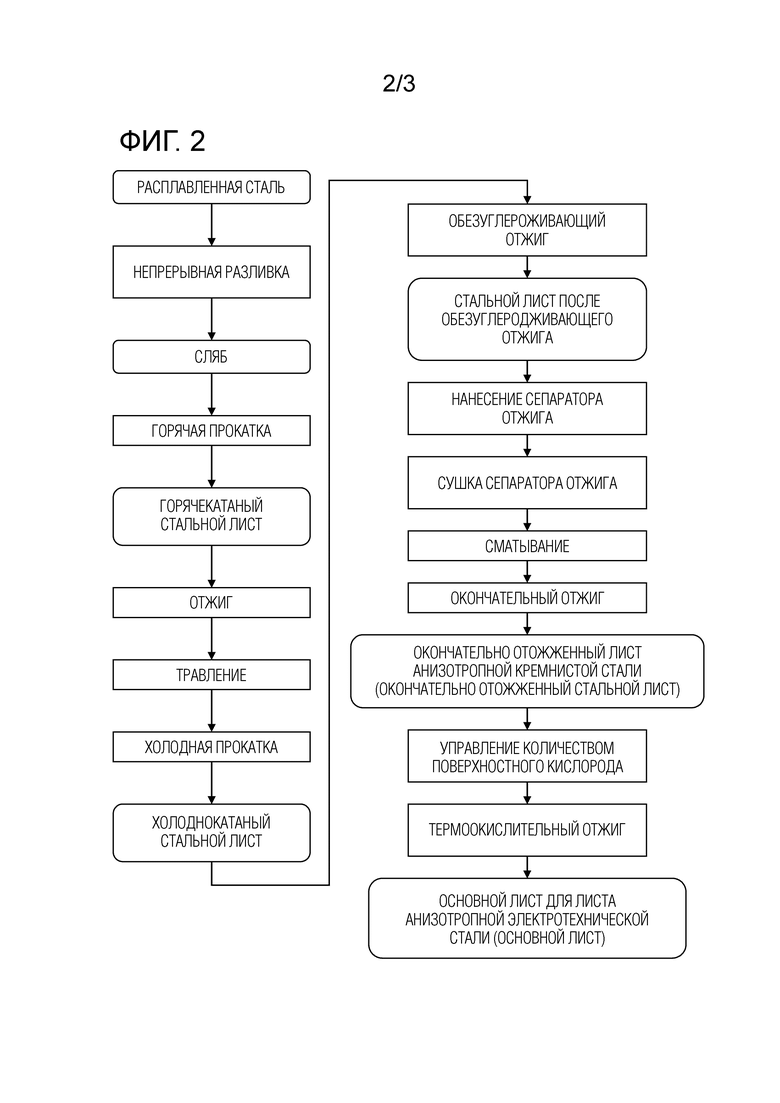

Фиг. 2 представляет собой блок-схему, показывающую способ производства основного листа для листа анизотропной электротехнической стали (основного листа) в соответствии с одним аспектом настоящего изобретения.

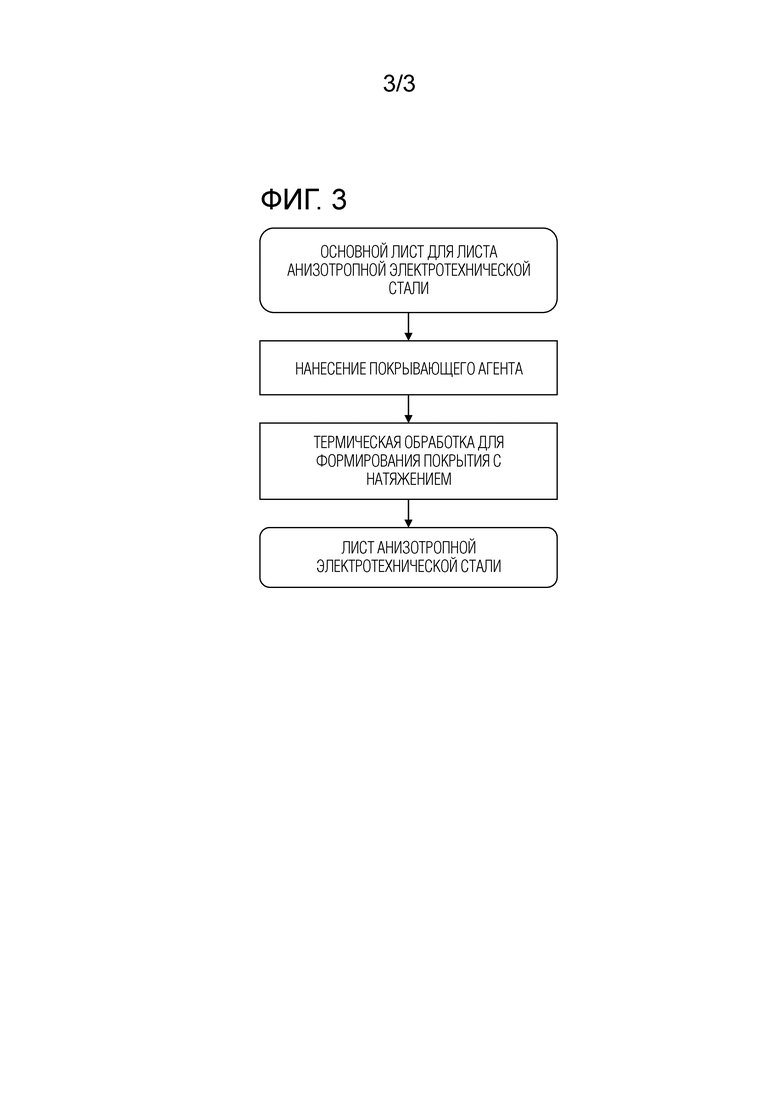

Фиг. 3 представляет собой блок-схему, показывающую способ производства листа анизотропной электротехнической стали в соответствии с одним аспектом настоящего изобретения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0026]

Далее будет описан основной лист для листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления (в дальнейшем также называемый «основным листом в соответствии с настоящим вариантом осуществления») и т.п. Здесь основной лист в соответствии с настоящим вариантом осуществления будет описан как основной лист для листа анизотропной электротехнической стали перед формированием покрытия с натяжением, который не имеет никакой стеклянной пленки. Однако техническая область охвата основного листа в соответствии с настоящим вариантом осуществления распространяется на лист анизотропной электротехнической стали после формирования покрытия с натяжением.

[0027]

В основном листе в соответствии с одним аспектом настоящего изобретения количество поверхностного кислорода x на одну поверхность основного листа и значение y пика (∆R/R0 при 1250 см-1) SiO2 на поверхности основного листа, полученное с помощью инфракрасной отражательной спектроскопии, удовлетворяют условиям

y ≥ 1500x2,5 (1), и

y ≥ 0,24 (2).

В дополнение к этому, основной лист в соответствии с настоящим вариантом осуществления может дополнительно удовлетворять следующим математическим формулам по мере необходимости.

y ≤ 0,89 (3)

6440x2,5 ≥ y (4)

[0028]

Способ производства основного листа для листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления (иногда также упоминаемый как «способ производства основного листа в соответствии с настоящим вариантом осуществления») является способом производства основного листа в соответствии с настоящим вариантом осуществления, включающим в себя: поддержание количества поверхностного кислорода на одну поверхность окончательно отожженного листа анизотропной кремнистой стали в диапазоне больше чем 0,01 г/м2 и 0,05 г/м2 или меньше, или больше чем 0,05 г/м2 и 0,10 г/м2 или меньше; и выполнение термоокислительного отжига окончательно отожженного листа анизотропной кремнистой стали при температуре выдержки 1000°C или ниже в атмосфере, в которой окислительный потенциал, представленный отношением PH2O/PH2 давления водяного пара к давлению водорода, составляет 0,0081 или меньше в том случае, когда количество поверхностного кислорода составляет больше чем 0,01 г/м2 и 0,05 г/м2 или меньше, или в атмосфере, в которой окислительный потенциал составляет 0,005 или меньше (меньше, чем 0,0055) в том случае, когда количество поверхностного кислорода составляет больше чем 0,05 г/м2 и 0,10 г/м2 или меньше, для формирования внешним образом окисленного слоя на поверхности листа анизотропной кремнистой стали.

[0029]

Лист анизотропной кремнистой стали в соответствии с настоящим вариантом осуществления представляет собой лист анизотропной кремнистой стали, который используется в качестве материала основного листа в соответствии с настоящим вариантом осуществления, и является вышеупомянутым окончательно отожженным листом анизотропной кремнистой стали, в котором количество поверхностного кислорода на одну поверхность составляет больше чем 0,01 г/м2 и 0,1 г/м2 или меньше.

[0030]

Способ производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления включает в себя: нанесение покрывающего агента, формирующего покрытие с натяжением, на основной лист в соответствии с настоящим вариантом осуществления; и выполнение термической обработки для формирования покрытия с натяжением в атмосфере запекания, в которой окислительный потенциал, представленный отношением PH2O/PH2 давления водяного пара к давлению водорода, составляет 0,001-0,20.

[0031]

Далее будут описаны основной лист в соответствии с настоящим вариантом осуществления, способ производства основного листа в соответствии с настоящим вариантом осуществления, а также способ производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

[0032]

Сначала будет описан окончательно отожженный лист анизотропной кремнистой стали (окончательно отожженный стальной лист), не имеющий стеклянной пленки на поверхности, который используется в качестве основного стального листа основного листа в соответствии с настоящим вариантом осуществления. Как показано на Фиг. 2, основной лист для листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления получается путем сначала производства из стальной заготовки окончательно отожженного листа анизотропной кремнистой стали путем выполнения горячей прокатки, холодной прокатки, обезуглероживающего отжига, нанесения и сушки сепаратора отжига, сматывания и окончательного отжига, и выполнения управления количеством поверхностного кислорода и термоокислительного отжига этого окончательно отожженного листа анизотропной кремнистой стали. Таким образом, окончательно отожженный лист анизотропной кремнистой стали представляет собой промежуточный материал основного листа для листа анизотропной электротехнической стали.

[0033]

Основной лист в соответствии с настоящим вариантом осуществления имеет поверхностные свойства (количество кислорода x на одну поверхность основного листа и значение y пика (∆R/R0 при 1250 см-1) SiO2 на поверхности основного листа, получаемое с помощью инфракрасной отражательной спектроскопии, которые удовлетворяют Формуле (1) и Формуле (2), и дополнительно удовлетворяют Формуле (3) и Формуле (4) по мере необходимости). Поскольку поверхностные свойства основного листа по существу не зависят от химического состава окончательно отожженного листа анизотропной кремнистой стали, используемого в качестве основного стального листа, кроме Si, химический состав окончательно отожженного листа анизотропной кремнистой стали особенно не ограничивается химическим составом, отличным от Si. Далее в качестве примера будет описан один предпочтительный химический состав.

[0034]

Химический состав окончательно отожженного стального листа предпочтительно включает в себя, в мас.%, Si: 0,8% - 7,0% в качестве основного элемента, один или два из C: 0% - 0,085%, кислоторастворимый Al: 0% - 0,065%, N: 0% - 0,012%, Mn: 0% - 1,0%, Cr: 0% - 0,3%, Cu: 0% - 0,4%, P: 0% - 0,5%, Sn: 0% - 0,3%, Sb: 0% - 0,3%, Ni: 0% - 1%, S: 0% - 0,015%, и Se: 0% - 0,015% в качестве необязательных элементов, с остатком из Fe и примесей.

[0035]

Этот химический компонент является предпочтительным химическим компонентом для формирования текстуры Госса, в которой кристаллические ориентации интегрированы в ориентации {110}<001>. Необязательные элементы могут подходящим образом содержаться в зависимости от цели, так что нижний предел их содержания может составлять 0%. Кроме того, необязательные элементы могут содержаться в качестве примесей. Примеси означают элементы, которые включаются в окончательно отожженный стальной лист из стального сырья (руды, лома и т.п.) и/или из производственной среды.

[0036]

При производстве листа анизотропной электротехнической стали обычно во время вторичной рекристаллизации одновременно выполняется очищающий отжиг для удаления из стального листа формирующих ингибитор элементов. В частности, количество каждого из N и S уменьшается до 50 частей на миллион или меньше. Количество каждого из N и S предпочтительно уменьшается до 9 частей на миллион или меньше, и более предпочтительно до 6 частей на миллион или меньше. Очищающий отжиг может быть выполнен так, чтобы уменьшить количество N и S до такой степени, чтобы они не могли быть обнаружены с помощью обычного анализа (1 часть на миллион или меньше).

[0037]

Химический состав окончательно отожженного стального листа может быть проанализирован с помощью обычного аналитического метода. Например, химический состав окончательно отожженного стального листа может быть проанализирован с использованием атомной эмиссионной спектрометрии с индуктивно сопряженной плазмой (ICP-AES). Например, квадратный тестовый образец размером 35 мм может быть взят из центрального положения окончательно отожженного стального листа и проанализирован на основе заранее созданной калибровочной кривой с использованием измерительного прибора ICPS-8100 и т.п. производства компании Shimadzu Corporation. Здесь, C и S могут быть проанализированы путем использования способа поглощения инфракрасного луча пламенем, а N может быть проанализирован путем использования способа определения удельной теплопроводности при плавлении в инертном газе.

[0038]

В обычном способе производства основного листа для листа анизотропной электротехнической стали стеклянная пленка формируется на поверхности окончательно отожженного стального листа. Стеклянная пленка состоит из сложных оксидов, таких как форстерит (Mg2SiO4), шпинель (MgAl2O4) или кордиерит (Mg2Al4Si5O16). Стеклянная пленка представляет собой пленку, которая располагается между стальным листом и покрытием с натяжением и формируется для того, чтобы обеспечить адгезию оксидных пленок (стеклянной пленки и покрытия с натяжением) к стальному листу с помощью так называемого якорного эффекта путем формирования сложной шероховатости на границе между стальным листом и покрытием с натяжением. Стеклянная пленка формируется в одном процессе окончательного отжига процесса производства листа анизотропной электротехнической стали.

[0039]

С другой стороны, в способе производства основного листа в соответствии с настоящим вариантом осуществления стальной лист, который был окончательно отожжен при том условии, что стеклянная пленка не формируется, используется в качестве материала основного листа (то есть окончательно отожженного стального листа). Альтернативно материал основного листа может быть стальным листом, полученным путем удаления стеклянной пленки со стального листа путем травления и т.п., а затем выполнения его зеркальной отделки с помощью химического полирования и т.п.

[0040]

Далее будет описан способ производства основного листа для листа анизотропной электротехнической стали (способ производства основного листа) в соответствии с настоящим вариантом осуществления. В следующем описании общие условия будут иллюстрироваться как условия, которые не ограничивают способ производства основного листа в соответствии с настоящим вариантом осуществления. Однако в способе производства в соответствии с настоящим вариантом осуществления условия, которые не являются ограничительными требованиями, не ограничиваются общими требованиями, которые будут описаны позже. Даже если известные условия применяются для известной цели к условиям, которые не являются ограничительными требованиями, способ производства в соответствии с настоящим вариантом осуществления демонстрирует требуемые эффекты.

[0041]

Сначала расплавленная сталь непрерывно отливается в сляб. Химический состав этого сляба особенно не ограничивается, но включает в себя, например, в мас.%, Si: 0,8% - 7,0%, C: от более чем 0% до 0,085%, кислоторастворимый Al: 0% - 0,065%, N: 0% - 0,012%, Mn: 0% - 1,0%, Cr: 0% - 0,3%, Cu: 0% - 0,4%, P: 0% - 0,5%, Sn: 0% - 0,3%, Sb: 0% - 0,3%, Ni: 0% - 1%, S: 0% - 0,015%, Se: 0% - 0,015%; и остаток: железо и примеси.

[0042]

Сляб нагревается до предопределенной температуры (например, 1050°C - 1400°C) и подвергается горячей прокатке. С помощью этой горячей прокатки сляб превращается в горячекатаный стальной лист, имеющий толщину, например, от 1,8 до 3,5 мм. После этого горячекатаный стальной лист подвергается отжигу при предопределенных условиях термической обработки (например, при 750°C - 1200°C в течение от 30 с до 10 мин). Горячекатаный стальной лист после отжига подвергается травлению, а затем холодной прокатке. С помощью этой холодной прокатки горячекатаный стальной лист превращается в лист холоднокатаной стали, имеющий толщину, например, от 0,15 до 0,35 мм.

[0043]

Затем этот лист холоднокатаной стали подвергается обезуглероживающему отжигу при предопределенных условиях термической обработки (например, при 700°C - 900°C в течение 1-3 мин). С помощью этого обезуглероживающего отжига содержание C в листе холоднокатаной стали снижается до заданного значения или меньше, и формируется структура первичной рекристаллизации. Кроме того, оксидный слой, содержащий главным образом кремнезем (SiO2), формируется на поверхности листа холоднокатаной стали после обезуглероживающего отжига (в дальнейшем называемого обезуглероженным стальным листом).

[0044]

По мере необходимости может быть включена обработка азотированием обезуглероженного стального листа перед нанесением сепаратора отжига.

[0045]

После этого сепаратор отжига, содержащий главным образом глинозем (Al2O3), наносится на поверхность обезуглероженного стального листа (поверхность оксидного слоя) и сушится, а затем обезуглероженный стальной лист сматывается. Затем обезуглероженный стальной лист подвергается обработке окончательного отжига при предопределенных условиях нагрева (например, нагревается в форме рулона при 1100°C - 1300°C в течение 20-24 час). При этой обработке окончательного отжига вторичная рекристаллизация происходит в обезуглероженном стальном листе, и стальной лист очищается. В результате возможно получить окончательно отожженный стальной лист, в котором кристаллической ориентацией управляют так, чтобы ось легкого намагничивания зерен и направление прокатки совпадали.

[0046]

Обычно сепаратор отжига содержит главным образом оксид магния (MgO). При окончательном отжиге обезуглероженного стального листа, на который нанесен сепаратор отжига, оксидный слой, содержащий главным образом кремнезем на поверхности обезуглероженного стального листа, и сепаратор отжига, содержащий главным образом оксид магния, реагируют друг с другом так, чтобы стеклянная пленка, содержащая композитный оксид, такой как форстерит (Mg2SiO4), была сформирована на поверхности стального листа.

[0047]

Однако в способе производства основного листа в соответствии с настоящим вариантом осуществления предпочтительно не формировать стеклянную пленку на поверхности окончательно отожженного стального листа. Например, в том случае, когда сепаратор отжига, содержащий главным образом глинозем (Al2O3), используется в качестве сепаратора отжига, вторичная рекристаллизация может быть завершена без формирования стеклянной пленки на поверхности стального листа при окончательном отжиге. Однако стеклянная пленка может быть сформирована на поверхности окончательно отожженного стального листа, а затем удалена.

[0048]

При производстве обычного листа анизотропной электротехнической стали на окончательно отожженном стальном листе сразу же формируется покрытие с натяжением. Однако, в способе производства основного листа в соответствии с настоящим вариантом осуществления окончательно отожженный стальной лист, не имеющий стеклянной пленки, подвергается обработке для управления количеством поверхностного кислорода перед формированием покрытия с натяжением, и дополнительно подвергается термоокислительному отжигу. В способе производства основного листа в соответствии с настоящим вариантом осуществления тонкая и плотная внешним образом окисленная пленка формируется путем выполнения термоокислительного отжига окончательно отожженного стального листа, имеющего отрегулированное количество поверхностного кислорода.

[0049]

Затем покрытие с натяжением формируется на внешним образом окисленной пленке, обеспечивая хорошую адгезию покрытия, посредством чего может быть получен лист анизотропной электротехнической стали, имеющий превосходные характеристики магнитных потерь и не имеющий стеклянной пленки. Способ производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления будет описан позже.

[0050]

Основной лист, полученный вышеописанным способом, включает в себя стальной лист и внешним образом окисленную пленку, содержащую главным образом SiO2, расположенную на его поверхности. Далее будут описаны характеристики внешним образом окисленной пленки, формируемой с помощью способа производства основного листа в соответствии с настоящим вариантом осуществления.

[0051]

Патентный документ 1, Патентный документ 2, Патентный документ 4, и т.п. описывают листы, которые имеют пленку толщиной 40 нм или больше, которая является подходящей в качестве внешним образом окисленной пленки SiO2. Патентный документ 3 описывает, что установка количества SiO2 на одну поверхность основного листа равным 100 мг/м2, или меньше является эффективным для подавления ухудшения характеристик магнитных потерь. Здесь, когда «количество SiO2 100 мг/м2 или меньше» преобразуется в толщину пленки с плотностью SiO2, равной 2, толщина внешним образом окисленной пленки SiO2 стального листа, раскрытого в Патентном документе 3, составит «50 нм или меньше». Во внешним образом окисленной пленке SiO2, имеющей такую толщину, все еще есть проблема совместимости между подавлением ухудшения характеристик магнитных потерь и обеспечением адгезии покрытия с натяжением. В том случае, когда количество внешним образом окисленного SiO2 является малым, становится трудно обеспечить адгезию.

[0052]

Кроме того, в том случае, когда количество SiO2 на поверхности основного листа составляет 100 мг/м2 или меньше на одну поверхность основного листа, или в том случае, когда толщина пленки SiO2 на поверхности основного листа составляет менее 40 нм, когда покрытие с натяжением подвергается термической обработке в обычной атмосфере азота при запекании, есть случаи, когда может быть получена относительно хорошая адгезия покрытия с долей площади остающегося покрытия приблизительно 90% - 95%, которая измеряется способом, который будет описан позже, и есть случаи, когда относительно хорошая адгезия покрытия не может быть получена. Таким образом, в вышеописанном случае адгезия покрытия с натяжением является нестабильной. Эта тенденция становится заметной особенно в том случае, когда термическая обработка для формирования покрытия с натяжением выполняется при низком окислительном потенциале.

[0053]

Поэтому авторы настоящего изобретения сочли, что в случае формирования тонкой внешним образом окисленной пленки SiO2, имеющей толщину менее 40 нм, необходимо более точно управлять структурой пленки SiO2, чем в способе предшествующего уровня техники, и интенсивно исследовали способ такого управления.

[0054]

Авторы настоящего изобретения обнаружили, что хотя в основном есть корреляция между количеством внешним образом окисленного SiO2 на одну поверхность основного листа и адгезией изоляционного покрытия, есть необычные случаи, когда адгезия покрытия ухудшается при увеличении количества внешним образом окисленного SiO2. В частности, авторы настоящего изобретения обнаружили, что эта тенденция является заметной в том случае, когда продолжительность выдержки при термоокислительном отжиге для формирования внешним образом окисленного SiO2 увеличивается. При исследовании причины этого авторы настоящего изобретения сосредоточились на количестве поверхностного кислорода x на одну поверхность основного листа и значении y пика (∆R/R0 при 1250 см-1) SiO2 на поверхности основного листа, получаемом с помощью инфракрасной отражательной спектроскопии.

[0055]

С другой стороны, авторы настоящего изобретения обнаружили, что, когда продолжительность выдержки при термоокислительном отжиге увеличивается, есть случаи, когда количество внешним образом окисленного SiO2 на одну поверхность основного листа практически не увеличивается, и кроме того количество кислорода на одну поверхность основного листа немного уменьшается, и в том случае, когда это явление происходит, может быть получена хорошая адгезия покрытия. Основываясь на этом, авторы настоящего изобретения подумали, что существует некоторая разница в форме внешним образом окисленного SiO2 между основным листом, в котором это явление произошло, и основным листом, в котором это явление не имело места, и сфокусировались на инфракрасном спектре при волновом числе 1250 см-1, который указывает на количество SiO2, присутствующего на внешней поверхности.

[0056]

Поэтому авторы настоящего изобретения меняли количество кислорода x на одну поверхность основного листа и значение y пиковой интенсивности ∆R/R0 инфракрасного спектра при 1250 см-1, которая указывает на количество SiO2 на внешней поверхности, и оценивали адгезию покрытия с натяжением.

[0057]

В результате было определено, что при управлении количеством кислорода на одну поверхность основного листа и интенсивностью пика (∆R/R0 при 1250 см-1) SiO2, получаемой с помощью инфракрасной отражательной спектроскопии на внешней поверхности внешним образом окисленной пленки SiO2 основного листа в требуемом соотношении при термоокислительном отжиге на поверхности основного листа может быть сформирована внешним образом окисленная пленка, способная обеспечить хорошую адгезию покрытия с натяжением.

[0058]

Фиг. 1 показывает соотношение между количеством поверхностного кислорода (г/м2) на одну поверхность основного листа, пиком (интенсивностью ИК-спектра: ∆R/R0 при 1250 см-1) SiO2 на поверхности основного листа, получаемым с помощью инфракрасной отражательной спектроскопии, и адгезией покрытия с натяжением.

[0059]

Соотношение, показанное на Фиг. 1 является соотношением между количеством кислорода х (г/м2) на одну поверхность основного листа и пиком (интенсивностью ИК-спектра: ∆R/R0 при 1250 см-1) SiO2 на поверхности основного листа, получаемым с помощью инфракрасной отражательной спектроскопии, в подвергнутом термоокислительному отжигу стальном листе (основном листе для листа анизотропной электротехнической стали), полученном путем выполнения термоокислительного отжига окончательно отожженного стального листа, содержащего 3,3 мас.% Si, при температуре выдержки ниже чем 1000°C, при изменении окислительного потенциала времени выдержки при отжиге в атмосфере отжига и адгезии покрытия с натяжением, сформированного на основном листе, в азотно-водородной атмосфере с окислительным потенциалом PH2O/PH2, равным 0,012. Здесь, адгезия покрытия представляет собой долю площади покрытия, которое остается на поверхности стального листа со стороны центра кривизны, которая оценивается после наматывания и разматывания образца листа анизотропной электротехнической стали вокруг цилиндра, имеющего диаметр 20 мм. На Фиг. 1 образцы, показанные символом «o», имели долю площади оставшегося покрытия 95% или больше, а образцы, показанные символом «x», имели долю площади оставшегося покрытия менее 95%.

[0060]

Из Фиг. 1 можно видеть, что в том случае, когда термическая обработка для формирования покрытия с натяжением выполняется с низким окислительным потенциалом, и в том случае, когда количество кислорода x на одну поверхность основного листа и значения y пика (∆R/R0 при 1250 см-1) SiO2 на поверхности, получаемые с помощью инфракрасной отражательной спектроскопии, удовлетворяют условию y ≥ 1500x2,5, надежно получается хорошая адгезия покрытия с долей площади оставшегося покрытия 95% или больше. В тех образцах, которые не удовлетворяли условию y ≥ 1500x2,5, хорошая адгезия покрытия не могла быть устойчиво получена. В некоторых из образцов, которые не удовлетворяли условию y ≥ 1500x2,5, доля площади оставшегося покрытия составляла 95% или больше, что считается случайным.

[0061]

Пик SiO2 вычисляется с помощью обычного способа. Например, на кривой спектра инфракрасного излучения, полученной в диапазоне волновых чисел 500-2000 см-1, когда фоновая высота в положении 1250 см-1 пика поглощения, указывающего на присутствие SiO2 около внешней поверхности, обозначается как R0, разность в интенсивности между вершиной и фоном пика обозначается как ∆R, и вычисляется значение ∆R/R0. Считается, что это значение ∆R/R0 соответствует количеству SiO2, присутствующего около внешней поверхности, и связанному состоянию О. Поскольку ∆R/R0 является отношением интенсивностей вершины пика и фона, влияние условий измерения на измеренные значения ∆R и R0 устраняется в ∆R/R0. Это вычисление может быть выполнено для пяти точек на поверхности основного листа, и их среднее значение может использоваться в качестве ∆R/R0.

[0062]

Количество кислорода на одну поверхность основного листа получается путем анализа количества кислорода в пяти точках на поверхности основного листа с помощью прибора EMGA-920 производства компании HORIBA, вычисления количества кислорода на одну поверхность основного листа в точках измерения из полученных аналитических значений с использованием толщины листа тестового материала и плотности сплава Fe-Si, описанной в стандарте JIS и соответствующей количеству Si, и усреднения этих значений.

[0063]

Следует отметить, что получаемое здесь количество кислорода на одну поверхность основного листа содержит не только количество кислорода благодаря оксидам Si, но также и количество кислорода благодаря оксидам Fe, Mn, Al, Cr, Ti и т.п. (то есть оксидам, отличающимся от внешним образом окисленной пленки SiO2, которой главным образом управляют в настоящем варианте осуществления). Таким образом, получаемое здесь количество кислорода имеет значение, полностью нерелевантное толщине внешним образом окисленной пленки SiO2. В стальном листе, в котором оксиды Fe, Mn, Al, Cr, Ti и т.п. формируются не только внешним окислением, но также и внутренним окислением, количество кислорода и количество внешним образом окисленной пленки SiO2, количественно определенные отдельно, сильно отличаются друг от друга.

[0064]

Авторы настоящего изобретения предполагают, что причина, по которой хорошая адгезия покрытия получается, когда x и y удовлетворяют условию y ≥ 1500x2,5, является следующей.

[0065]

В той области, где значение x является высоким, происходит внутреннее окисление, и адгезия изоляционного покрытия значительно уменьшается. В той области, где значение y является низким, количество внешним образом окисленного SiO2 невелико по простым соображениям. Однако в том случае, когда количество элемента Si и количество элемента O в этой области являются одинаковыми, кислород в этой области не связывается эффективно с Si. В результате этого, поскольку в ситуации, когда предпочтительная форма внешним образом окисленного SiO2 образуется при подавлении внутреннего окисления, часть слева от направленной вверх наклонной линии (часть слева от линии y=15002,5) на Фиг. 1, показывающей соотношение между x и y, то есть верхняя левая область, соответствующая условию

y ≥ 1500x2,5 (1)

является предпочтительной с точки зрения адгезии. В дополнение к этому, условие y ≥ 1600x2,5, y ≥ 1800 x2,5, y ≥ 2000x2,5 или y ≥ 2500 x2,5 является предпочтительным.

[0066]

Однако в той области, где значение x является низким, даже при том, что кислород образует внешним образом окисленный SiO2, количество внешним образом окисленного SiO2 является малым (толщина внешним образом окисленной пленки является слишком малой), и есть случаи, когда стабильность пленки ухудшается. В дополнение к этому, как будет описано позже, в той области, где значение y является чрезмерно высоким, с точки зрения атомной связи с элементами, отличными от Si в основном металле, может присутствовать фактор, который снижает адгезию покрытия с натяжением. Кроме того, в той области, где значение x является очень низким (количество самого оксида является очень малым), также трудно обнаружить очень высокое значение y с помощью инфракрасной отражательной спектроскопии с обычной чувствительностью измерения. Учитывая это, считается предпочтительным сделать ограничение таким образом, чтобы исключить верхнюю левую область на Фиг. 1.

Следовательно, в настоящем варианте осуществления x и y предпочтительно удовлетворяют соотношению

6440x2,5 ≥ y (4), и более предпочтительно

4037x2,5 ≥ y.

[0067]

На практике в том случае, когда внешним образом окисленная пленка SiO2 была сформирована на обычном окончательно отожженном стальном листе в атмосфере термоокислительного отжига (см. Патентный документ 3) с 75 об.% водорода, 25 об.% азота, точкой росы 0°C и окислительным потенциалом PH2O/PH2 приблизительно 0,008, хорошая адгезия покрытия не могла быть получена. Однако было найдено, что хорошая адгезия покрытия может быть получена путем управления как количеством поверхностного кислорода в окончательно отожженном стальном листе перед термоокислительным отжигом, так и окислительным потенциалом атмосферы термоокислительного отжига так, чтобы они находились внутри предопределенного диапазона. В частности, необходимо установить окислительный потенциал равным 0,0081 или меньше в том случае, когда количество поверхностного кислорода в окончательно отожженном стальном листе составляет больше чем 0,01 г/м2 и 0,05 г/м2 или меньше, и равным 0,005 или меньше (меньше чем 0,0055) в том случае, когда количество поверхностного кислорода в окончательно отожженном стальном листе составляет больше чем 0,05 г/м2 и 0,10 г/м2 или меньше.

[0068]

Необходимость управления окислительным потенциалом PH2O/PH2 атмосферы термоокислительного отжига как было описано выше объясняется следующим образом.

[0069]

В том случае, когда окислительный потенциал PH2O/PH2 атмосферы термоокислительного отжига является чрезмерным, хотя внешним образом окисленный SiO2 образуется на поверхности окончательно отожженного стального листа, с одной стороны, оксиды на основе железа не образуются, и есть случаи, когда Mn и Cr формируют оксиды в комбинации с SiO2. Как было описано выше, в том случае, когда толщина пленки SiO2 основного листа является малой в ситуации, в которой следовые элементы окисляются, внутреннее окисление происходит во время запекания и формирования покрытия с натяжением, и адгезия покрытия уменьшается.

[0070]

Следовательно, во время термоокислительного отжига окислительный потенциал PH2O/PH2 атмосферы термоокислительного отжига должен быть равен 0,0081 или меньше, или 0,005 или меньше, чтобы в максимально возможной степени предотвратить образование отличающихся от SiO2 оксидов.

[0071]

Верхний предел допустимого окислительного потенциала определяется в соответствии с количеством поверхностного кислорода в окончательно отожженном стальном листе перед термоокислительным отжигом.

[0072]

Обычно перед термоокислительным отжигом окончательно отожженный стальной лист травится или промывается водой, чтобы удалить сепаратор отжига, такой как глинозем, используемый при окончательном отжиге. С другой стороны, в способе производства основного листа в соответствии с настоящим вариантом осуществления, поскольку поверхностные свойства окончательно отожженного стального листа, который подвергается термоокислению после травления или промывки водой, количество кислорода на одну поверхность основного листа составляет больше чем 0,010 г/м2, предпочтительно 0,015 г/м2 или больше, еще более предпочтительно 0,020 г/м2 или больше, и более предпочтительно 0,025 г/м2 или больше, а его верхний предел составляет 0,100 г/м2 или меньше, предпочтительно 0,060 г/м2 или меньше, и еще более предпочтительно 0,050 г/м2 или меньше. В том случае, когда количество поверхностного кислорода на одну поверхность окончательно отожженного стального листа устанавливается в диапазоне больше чем 0,01 г/м2 и 0,05 г/м2 или меньше, окислительный потенциал PH2O/PH2 при последующем термоокислительном отжиге может составлять 0,0081 или меньше. С другой стороны, в том случае, когда количество поверхностного кислорода на одну поверхность окончательно отожженного стального листа составляет больше чем 0,05 г/м2 и 0,10 г/м2 или меньше, окислительный потенциал PH2O/PH2 при последующем термоокислительном отжиге может составлять 0,005 или меньше.

[0073]

Способ управления количеством поверхностного кислорода в окончательно отожженном стальном листе не ограничивается. Специалист в данной области техники может легко управлять количеством кислорода внутри вышеуказанного диапазона, управляя количеством оксидов или гидроксидов на поверхности стального листа. Однако следует отметить, что выводы авторов настоящего изобретения о том, что количеством кислорода в окончательно отожженном стальном листе перед термоокислительным отжигом необходимо управлять так, чтобы оно было равно некоторому значению или больше, и значительный эффект этого ранее не были известны.

[0074]

Один пример способа управления количеством поверхностного кислорода в окончательно отожженном стальном листе будет описан ниже. В частности, в основном листе в соответствии с настоящим вариантом осуществления можно применять средства для оставления соответствующего количества сепаратора отжига в процессе удаления сепаратора отжига, который является оксидом, причем этот процесс выполняется после окончательного отжига. Альтернативно поверхность может быть окислена путем полного удаления оксида, содержащего сепаратор отжига, зеркальной чистовой обработки поверхности и последующего выполнения термообработки в подходящей атмосфере.

[0075]

В том случае, когда оксид присутствует на поверхности окончательно отожженного стального листа, и окислительный потенциал PH2O/PH2 атмосферы термоокислительного отжига является низким, при восстановлении оксидов (оксидов железа и т.п.), отличающихся от SiO2, присутствующих на поверхности окончательно отожженного стального листа, формируется внешним образом окисленный слой SiO2. Поэтому считается, что формирование внешним образом окисленной пленки SiO2 медленно продолжается, и внешним образом окисленная пленка SiO2 основного листа становится плотной.

[0076]

Аналогично количеству кислорода на одну поверхность основного листа после термического окисления, описанному выше, количество кислорода на одну поверхность окончательно отожженного стального листа получается путем анализа количества кислорода в пяти точках на поверхности окончательно отожженного стального листа с помощью прибора EMGA-920 производства компании HORIBA, вычисления количества кислорода на одну поверхность окончательно отожженного стального листа в точках измерения из полученных аналитических значений с использованием толщины листа тестового материала и плотности сплава Fe-Si, описанной в стандарте JIS и соответствующей количеству Si, и усреднения этих значений.

[0077]

В способе производства основного листа в соответствии с настоящим вариантом осуществления внешним образом окисленная пленка, сформированная термоокислительным отжигом, является оксидной пленкой, содержащей 50 мас.% или больше SiO2. Когда количество SiO2 составляет 50 мас.% или больше, структура пленки становится плотной, внутреннее окисление, которое происходит во время термической обработки для формирования покрытия с натяжением, подавляется, и адгезия покрытия с натяжением улучшается.

[0078]

По мере того, как количество SiO2 во внешним образом окисленной пленке увеличивается, эффект подавления внутреннего окисления во время термической обработки для формирования покрытия с натяжением увеличивается. Поэтому верхний предел количества SiO2 особенно не ограничивается. Следовательно, внешним образом окисленная пленка может быть пленкой SiO2 (пленкой, по существу состоящей только из SiO2). Однако на практике верхний предел количества SiO2 во внешним образом окисленной пленке составляет приблизительно 99%.

[0079]

Однако, когда внешним образом окисленная пленка основного листа становится почти чистой пленкой SiO2, считается, что атомная связь между Fe и т.п. стального листа и внешним образом окисленной пленкой исчезает с точки зрения атомной связи с элементом, отличающимся от Si в основном металле, что приводит к уменьшению адгезии покрытия с натяжением. Таким образом, считается, что предпочтительно, чтобы не весь O во внешним образом окисленной пленке полностью связывался с Si, но чтобы часть O связывалась с Fe, диффундировавшим из стального листа, особенно с той стороны, где пленка контактирует со стальным листом.

[0080]

В основном листе в соответствии с настоящим вариантом осуществления предпочтительно, чтобы условие

y ≤ 0,89 (3) удовлетворялось. В том случае, когда Формула (3) удовлетворяется, достигается вышеуказанная ситуация, что является более предпочтительным. Значение y более предпочтительно составляет 0,74 или меньше, и еще более предпочтительно 0,66 или меньше.

[0081]

Внешним образом окисленная пленка основного листа, сформированная с помощью способа производства основного листа в соответствии с настоящим вариантом осуществления, предпочтительно имеет толщину пленки 2 нм или больше и меньше чем 40 нм. В том случае, когда толщина пленки составляет 40 нм или больше, адгезия покрытия с натяжением не вызывает проблем. Однако, поскольку высокотемпературный отжиг требуется при термоокислительном отжиге для достижения такой толщины пленки, существует опасение, что может возникнуть деформация, и характеристики магнитных потерь листа анизотропной электротехнической стали могут быть ухудшены. Следовательно, толщина внешним образом окисленной пленки предпочтительно составляет менее 40 нм.

[0082]

С другой стороны, когда толщина внешним образом окисленной пленки основного листа составляет менее 2 нм, становится трудным подавить внутреннее окисление во время термической обработки для формирования покрытия с натяжением. Внешним образом окисленный слой, сформированный способом производства основного листа в соответствии с настоящим вариантом осуществления, предпочтительно имеет толщину пленки 2 нм или больше. Однако, когда количество кислорода x и значение y (∆R/R0), указывающее количество SiO2, присутствующего около внешней поверхности, удовлетворяют вышеописанной Формуле (1), и y дополнительно удовлетворяет Формуле (2), которая будет описана позже, обеспечивается количество SiO2, требуемое для того, чтобы толщина пленки составила 2 нм или больше. На практике, как подтверждено авторами настоящего изобретения, толщина внешним образом окисленной пленки, удовлетворяющей Формуле (1) и Формуле (2), составляла 2 нм или больше. Поэтому считается, что нет необходимости особенно ограничивать толщину внешним образом окисленной пленки.

[0083]

Толщина внешним образом окисленной пленки измеряется путем создания образца среза, включающего границу основное железо-SiO2 с помощью сфокусированного ионного пучка (способ FIB) и наблюдения образца с помощью просвечивающего электронного микроскопа (TEM). Вышеупомянутое измерение выполняется в пяти точках, и их среднее значение рассматривается как толщина внешним образом окисленной пленки основного листа.

[0084]

В основном листе в соответствии с настоящим вариантом осуществления нижний предел y определяется с учетом состояния связывания O в пленке SiO2, а также толщины пленки. Причина этого заключается в том, что пленка SiO2 не присутствует на поверхности основного листа, в котором пик SiO2 не обнаруживается, и вышеупомянутый эффект не проявляется.

[0085]

В основном листе в соответствии с настоящим вариантом осуществления нижний предел y определяется Формулой (2).

y ≥ 0,24 (2)

Значение y предпочтительно составляет 0,25 или больше, и более предпочтительно 0,27.

[0086]

Основной лист в соответствии с настоящим вариантом осуществления производится путем выполнения термоокислительного отжига окончательно отожженного стального листа, в котором количество поверхностного кислорода регулируется, при температуре выдержки 1000°C или ниже в атмосфере, в которой окислительный потенциал, представленный отношением PH2O/PH2 давления водяного пара к давлению водорода, находится внутри предопределенного диапазона для формирования внешним образом окисленного слоя, содержащего главным образом SiO2, на поверхности окончательно отожженного стального листа.

[0087]

Когда температура выдержки при термоокислительном отжиге превышает 1000°C, не только окончательно отожженный стальной лист размягчается и проходимость ухудшается, но также и толщина внешним образом окисленной пленки становится чрезмерной, так, чтобы скорость при заправке листа локально колеблется, напряжение вводится в окончательно отожженный стальной лист, и характеристики магнитных потерь листа анизотропной электротехнической стали ухудшаются. Следовательно, температура выдержки при термоокислительном отжиге устанавливается равной 1000°C или ниже. Температура выдержки при термоокислительном отжиге предпочтительно составляет 950°C или ниже.

[0088]

Температура выдержки при термоокислительном отжиге может быть температурой, при которой может быть сформирована внешним образом окисленная пленка, удовлетворяющая вышеупомянутым требованиям, и ее нижний предел особенно не ограничивается. Однако когда температура выдержки при термоокислительном отжиге является более низкой, чем 600°C, трудно сформировать имеющую достаточную толщину внешним образом окисленную пленку за практически приемлемую продолжительность отжига. Следовательно, температура выдержки предпочтительно составляет 600°C или выше.

[0089]

Как было описано выше, в том случае, когда количество поверхностного кислорода на одну поверхность окончательно отожженного стального листа устанавливается в диапазоне больше чем 0,01 г/м2 и 0,05 г/м2 или меньше, окислительный потенциал PH2O/PH2 при последующем термоокислительном отжиге может составлять 0,0081 или меньше. Окислительный потенциал PH2O/PH2 атмосферы термоокислительного отжига предпочтительно составляет 0,005 или меньше, или 0,004 или меньше. С другой стороны, в том случае, когда количество поверхностного кислорода на одну поверхность окончательно отожженного стального листа составляет больше чем 0,05 г/м2 и 0,10 г/м2 или меньше, окислительный потенциал PH2O/PH2 при последующем термоокислительном отжиге может составлять 0,005 или меньше. Окислительный потенциал PH2O/PH2 при последующем термоокислительном отжиге предпочтительно составляет 0,004 или меньше.

Когда окислительный потенциал PH2O/PH2 атмосферы термоокислительного отжига является чрезмерным, в то время как толщина пленки внешним образом окисленной пленки SiO2 увеличивается, Mn, Cr и т.п. также окисляются. Эти оксиды служат источником внутреннего окисления, которое происходит во время термической обработки для формирования покрытия с натяжением, и существует опасение, что адгезия покрытия может быть ухудшена. Следовательно, окислительный потенциал PH2O/PH2 атмосферы термоокислительного отжига устанавливается равным указанной величине или меньше.

[0090]

Окислительный потенциал PH2O/PH2 атмосферы термоокислительного отжига может быть подходящим образом задан внутри вышеуказанного диапазона, и его нижний предел особенно не ограничивается. Однако в промышленном отношении трудно реализовать окислительный потенциал PH2O/PH2 меньше чем 0,00001. Кроме того, в том случае, когда применяется окислительный потенциал PH2O/PH2 меньше чем 0,00001, трудно сформировать внешним образом окисленную пленку, имеющую достаточную толщину, за практическое время отжига в том диапазоне температур, в котором прохождение листа является стабильным. Следовательно, существенный нижний предел окислительного потенциала PH2O/PH2 атмосферы термоокислительного отжига составляет 0,00001. Окислительный потенциал PH2O/PH2 атмосферы термоокислительного отжига предпочтительно составляет 0,00010 или больше.

[0091]

В способе производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления покрывающий агент, формирующий покрытие с натяжением, наносится на основной лист в соответствии с настоящим вариантом осуществления, и термическая обработка для формирования покрытия с натяжением выполняется в атмосфере запекания, в которой окислительный потенциал, представленный отношением PH2O/PH2 давления водяного пара к давлению водорода, составляет 0,001-0,20.

[0092]

Покрытие с натяжением формируется на поверхности основного листа, на котором внешним образом окисленная пленка сформирована термоокислительным отжигом. В способе производства листов анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления покрывающий агент, формирующий покрытие с натяжением, например содержащий коллоидный кремнезем и фосфат, наносится на поверхность внешним образом окисленной пленки основного листа в соответствии с настоящим вариантом осуществления, и термическая обработка для формирования покрытия с натяжением выполняется при предопределенной температуре термической обработки, например, 750°C - 920°C. С помощью этой термической обработки для формирования покрытия с натяжением может быть наконец получен лист анизотропной электротехнической стали, имеющий стальной лист и покрытие с натяжением, расположенное на его поверхности.

[0093]

Термическая обработка для формирования покрытия с натяжением выполняется в атмосфере, в которой отношение PH2O/PH2 давления водяного пара к давлению водорода (окислительный потенциал) составляет 0,001-0,20. Путем формирования покрытия с натяжением в этой атмосфере предопределенная внешним образом окисленная пленка SiO2, сформированная с помощью способа производства в соответствии с настоящим вариантом осуществления подавляет легкое внутреннее окисление, которое происходит на начальной стадии формирования пленки, так что может быть обеспечена достаточная и устойчивая адгезия покрытия с натяжением.

[0094]

Когда окислительный потенциал при термической обработке формирования покрытия с натяжением превышает 0,20, происходит внутреннее окисление, вызванное наличием H2O в атмосфере. Следовательно, PH2O/PH2 (окислительный потенциал) при термической обработке формирования покрытия с натяжением устанавливается равным 0,20 или меньше. При термической обработке формирования покрытия с натяжением PH2O/PH2 предпочтительно составляет 0,10 или меньше. С другой стороны, когда PH2O/PH2 (окислительный потенциал) при термической обработке формирования покрытия с натяжением составляет менее 0,001, фосфат разлагается во время термической обработки, образуется H2O, и происходит внутреннее окисление. Следовательно, PH2O/PH2 при термической обработке формирования покрытия с натяжением устанавливается равным 0,001 или больше. При термической обработке формирования покрытия с натяжением PH2O/PH2 предпочтительно составляет 0,003 или больше.

[0095]

Температура при термической обработке формирования покрытия с натяжением предпочтительно составляет 750°C - 920°C. Когда температура при термической обработке формирования покрытия с натяжением составляет менее 750°C, есть случаи, когда требуемая адгезия покрытия не получается. Следовательно, температура этой термической обработки предпочтительно составляет 750°C или выше. С другой стороны, когда температура термической обработки формирования покрытия с натяжением превышает 920°C, есть случаи, когда требуемая адгезия покрытия не получается. Следовательно, температура этой термической обработки предпочтительно составляет 920°C или ниже.

[ПРИМЕРЫ]

[0096]

Далее будут описаны примеры настоящего изобретения. Условия, использованные в примерах, являются примерами для подтверждения выполнимости и эффекта настоящего изобретения, и настоящее изобретение не ограничивается этими условиями. Могут использоваться различные условия, если достигается цель настоящего изобретения, без отступления от сути настоящего изобретения.

[0097]

(Пример 1)

Лист холоднокатаной стали для производства листа анизотропной электротехнической стали, имеющий толщину листа 0,225 мм и содержащий 3,3 мас.% Si, подвергается обезуглероживающему отжигу, и водная суспензия сепаратора отжига, содержащего главным образом глинозем, наносится на поверхность обезуглероженного стального листа и сушится, и полученный лист сматывается в форму рулона. Затем обезуглероженный стальной лист подвергается вторичной рекристаллизации в атмосфере сухого азота, и подвергается очищающему отжигу (окончательному отжигу) при 1200°C в атмосфере сухого водорода, чтобы получить окончательно отожженный лист анизотропной кремнистой стали. Этот окончательно отожженный стальной лист не содержит MgO в сепараторе отжига и таким образом не имеет стеклянной пленки на своей поверхности.

[0098]

Время травления этого окончательно отожженного стального листа регулируется с использованием 0,3% раствора серной кислоты таким образом, чтобы количество кислорода на одну поверхность составляло 0,01 г/м2, 0,04 г/м2 или 0,06 г/м2. Затем каждый из окончательно отожженных стальных листов подвергается термоокислительному отжигу в атмосфере с 25 об.% азота и 75 об.% водорода и значениями PH2O/PH2 (окислительного потенциала) и точки росы, показанных в таблицах, при температуре выдержки (температуре термического окисления), показанной в таблицах, в течение 30 с. Стальной лист, имеющий количество кислорода 0,01 г/м2 на одну поверхность, находится в состоянии, называемом в предшествующем уровне техники «зеркально обработанным состоянием» или «отсутствием неорганических минеральных веществ».

[0099]

Анализируется количество кислорода на одну поверхность основного листа для листа анизотропной электротехнической стали (основного листа) после термоокислительного отжига, и измеряется спектр инфракрасного излучения поверхности этого основного листа. В дополнение к этому, смешанный раствор (покрывающий агент), содержащий 50 мл 50 мас.% водного раствора фосфата алюминия, 100 мл 20 мас.% жидкой водной дисперсии коллоидного кремнезема и 5 г хромового ангидрида, наносится на поверхность основного листа, и полученный лист подвергается запекающему отжигу (термической обработке для формирования покрытия с натяжением) при 830°C в течение 30 с.

[0100]

Атмосфера отжига во время этого запекающего отжига (термической обработки для формирования покрытия с натяжением) является атмосферой с 25 об.% азота, 75 об.% водорода и точкой росы +5°C (окислительный потенциал PH2O/PH2: 0,012).

[0101]

После формирования покрытия с натяжением адгезия покрытия оценивается по доле площади оставшегося покрытия, когда образец наматывается вокруг цилиндра, имеющего диаметр 20 мм, а затем разматывается. Адгезия покрытия с натяжением, имеющего долю площади оставшегося покрытия 95% или больше, считается хорошей (G), адгезия покрытия с натяжением, имеющего долю площади оставшегося покрытия 90% или больше и меньше чем 95%, считается плохой (B), и адгезия покрытия с натяжением, имеющего долю площади оставшегося покрытия меньше чем 90%, считается очень плохой (VB). Основной лист, адгезия которого получила оценку «G», считается способным стабильно обеспечивать адгезию покрытия с натяжением. Результаты показаны в Таблице 1. В примерах по настоящему изобретению можно видеть, что адгезия покрытия является превосходной.

[0102]

[Таблица 1]

кислорода

термического окисления

термического окисления

одну поверхность

покрытия после

наматывания на цилиндр диаметром 20 мм (%)

[0103]

(Пример 2)

На стальной лист после термоокислительного отжига, который был произведен тем же самым образом, что и в Тесте № 1-2 Таблицы 1, был нанесен смешанный раствор, содержащий 50 л 50 мас.% водного раствора фосфата алюминия/магния, 100 л 20 мас.% жидкой водной дисперсии коллоидного кремнезема и 5 кг хромового ангидрида, и полученный лист был подвергнут запекающему отжигу при 850°C в течение 20 с. Атмосфера во время запекающего отжига являлась атмосферой с 25 об.% азота, 75 об.% водорода и точкой росы от -30°C до +60°C.

[0104]

После формирования покрытия с натяжением на стальном листе тестовый образец, взятый из этого стального листа, был намотан вокруг цилиндра, имеющего диаметр 20 мм, после чего адгезия покрытия была оценена по доле площади покрытия, оставшегося после разматывания. Результаты показаны в Таблице 2. Критерии оценки адгезии покрытия были теми же самыми, что и в Примере 1. В Примере 2 условия термической обработки для формирования покрытия с натяжением, при которых адгезия получала оценку «G», определялись в качестве способа производства листа анизотропной электротехнической стали, способного стабильно обеспечивать адгезию покрытия с натяжением. В примерах по настоящему изобретению можно видеть, что адгезия покрытия является превосходной.

[0105]

[Таблица 2]

термического

окисления

слой

запекания

адгезии

покрытия

одну поверхность (г/м2)

после наматывания на цилиндр диаметром 20 мм (%)

75%H2

пример

75%H2

по изобретению

75%H2

по изобретению

75%H2

по изобретению

75%H2

по изобретению

75%H2

по изобретению

75%H2

по изобретению

75%H2

по изобретению

75%H2

по изобретению

75%H2

пример

[0106]

(Пример 3)

Окончательно отожженный стальной лист, произведенный тем же самым образом, что и в Примере 1, травился, химически полировался, а затем подвергался термической обработке в атмосфере азота при температуре 300°C - 500°C для окисления поверхности стального листа, регулируя тем самым количество кислорода. Затем этот лист термически окислялся с предопределенным окислительным потенциалом, и дополнительно подвергался запекающему отжигу и оценке адгезии покрытия при тех же самых условиях, что и в Примере 1. Критерии оценки адгезии покрытия были теми же самыми, что и в Примере 1. Основной лист, адгезия которого получила оценку «G», считается способным стабильно обеспечивать адгезию покрытия с натяжением. Результаты показаны в Таблице 3. В примерах по настоящему изобретению можно видеть, что адгезия покрытия является превосходной.

[0107]

[Таблица 3]

кислорода

термического окисления

термического окисления

одну поверхность

покрытия после

наматывания на цилиндр диаметром 20 мм (%)

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0108]

Как было описано выше, в соответствии с настоящим изобретением адгезия покрытия с натяжением может быть устойчиво обеспечена даже при такой температуре термоокислительного отжига, при которой напряжение не вводится в лист. В частности, в соответствии с настоящим изобретением путем управления поверхностными свойствами окончательно отожженного стального листа перед термоокислительным отжигом и управления атмосферой во время термоокислительного отжига при температуре выдержки 1000°C или ниже на поверхности основного листа для листа анизотропной электротехнической стали может быть сформирован внешним образом окисленный слой, содержащий главным образом SiO2, который может не вводить напряжение в основной лист, а также может обеспечить достаточную адгезию покрытия с натяжением. В результате в соответствии с настоящим изобретением лист анизотропной электротехнической стали, имеющий высокую адгезию изоляционного покрытия, может промышленно производиться с помощью обычной линии отжига. Следовательно, настоящее изобретение имеет высокую применимость для промышленности, производящей электротехнический стальной лист, и для промышленности, использующей электротехнический стальной лист.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2778541C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2020 |

|

RU2779944C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2766228C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2018 |

|

RU2763911C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ПРОМЕЖУТОЧНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2020 |

|

RU2774384C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2725943C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2021 |

|

RU2805838C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2727435C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2020 |

|

RU2771036C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2019 |

|

RU2779985C1 |

Группа изобретений относится к основному листу для листа анизотропной электротехнической стали, применению листа анизотропной кремнистой стали, способам производства упомянутого основного листа и листа анизотропной электротехнической стали. В основном листе для листа анизотропной электротехнической стали количество поверхностного кислорода x на одну поверхность основного листа и значение y пика SiO2 на поверхности основного листа, полученное с помощью инфракрасной отражательной спектроскопии путем вычисления среднего значения ∆R/R0, где ∆R – разность в интенсивности между вершиной и фоном пика, R0 – фоновая высота в положении 1250 см-1 пика поглощения, удовлетворяют условиям y ≥ 1500x2,5 и y ≥ 0,24. При температуре выдержки 1000°C или ниже на поверхности основного листа для листа анизотропной электротехнической стали может быть сформирован внешним образом окисленный слой, содержащий главным образом SiO2, который может устойчиво обеспечивать достаточную адгезию покрытия с натяжением, избегая при этом введения напряжения в основной лист. Обеспечивается лист анизотропной электротехнической стали, имеющий устойчивую и хорошую адгезию покрытия с натяжением. 4 н. и 2 з.п. ф-лы, 3 ил., 3 табл., 3 пр.

1. Основной лист для листа анизотропной электротехнической стали, в котором количество поверхностного кислорода x на одну поверхность основного листа и значение y пика SiO2 на поверхности основного листа, полученное с помощью инфракрасной отражательной спектроскопии путем вычисления среднего значения ∆R/R0, где ∆R – разность в интенсивности между вершиной и фоном пика, R0 – фоновая высота в положении 1250 см-1 пика поглощения, удовлетворяют условиям:

y ≥ 1500x2,5 (1) и

y ≥ 0,24 (2).

2. Основной лист для листа анизотропной электротехнической стали по п. 1, дополнительно удовлетворяющий условию

y ≤ 0,89 (3).

3. Основной лист для листа анизотропной электротехнической стали по п. 1 или 2, дополнительно удовлетворяющий условию

6440x2,5 ≥ y (4).

4. Применение листа анизотропной кремнистой стали, имеющего количество поверхностного кислорода на одну поверхность больше чем 0,01 г/м2 и 0,1 г/м2 или меньше, в качестве материала основного листа для листа анизотропной электротехнической стали по любому из пп. 1-3.

5. Способ производства основного листа для листа анизотропной электротехнической стали по любому из пп. 1-3, включающий:

регулирование количества поверхностного кислорода на одну поверхность окончательно отожженного листа анизотропной кремнистой стали так, чтобы оно составляло больше чем 0,01 г/м2 и 0,05 г/м2 или меньше или больше чем 0,05 г/м2 и 0,10 г/м2 или меньше; и

выполнение термоокислительного отжига окончательно отожженного листа анизотропной кремнистой стали в атмосфере, в которой окислительный потенциал, представленный отношением PH2O/PH2 давления водяного пара к давлению водорода, составляет 0,0081 или меньше в том случае, когда количество поверхностного кислорода составляет больше чем 0,01 г/м2 и 0,05 г/м2 или меньше, или в атмосфере, в которой окислительный потенциал составляет 0,005 или меньше в том случае, когда количество поверхностного кислорода составляет больше чем 0,05 г/м2 и 0,10 г/м2 или меньше, при температуре выдержки 1000°C или ниже для формирования внешним образом окисленного слоя на поверхности листа анизотропной кремнистой стали.

6. Способ производства листа анизотропной электротехнической стали, включающий:

нанесение покрывающего агента для формирования покрытия с натяжением на основной лист для листа анизотропной электротехнической стали по любому из пп. 1-3 и

выполнение термической обработки для формирования покрытия с натяжением в атмосфере запекания, в которой окислительный потенциал, представленный отношением PH2O/PH2 давления водяного пара к давлению водорода, составляет 0,001-0,20.

| JP 2010196081 A, 09.09.2010 | |||

| JP 2002332523 A, 22.11.2002 | |||

| JP 2005146315 A, 09.06.2005 | |||

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2014 |

|

RU2630723C2 |

Авторы

Даты

2021-12-09—Публикация

2018-07-13—Подача