ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к листу анизотропной электротехнической стали, который используется в качестве материала сердечника для трансформатора, а также к способу его производства. В частности, настоящее изобретение относится к листу анизотропной электротехнической стали, обладающему превосходной адгезией изоляционного покрытия с натяжением, а также к способу его производства.

УРОВЕНЬ ТЕХНИКИ

[0002]

Лист анизотропной электротехнической стали включает в себя лист кремнистой стали, который состоит из зерен с ориентацией {110}<001> (в дальнейшем упоминаемой как ориентация Госса) и который включает в себя 7 мас.% или меньше Si. Лист анизотропной электротехнической стали применяется главным образом в сердечниках трансформаторов. Сильное выравнивание в ориентации Госса в листе анизотропной электротехнической стали контролируется явлением роста зерна, называемым вторичной рекристаллизацией.

[0003]

Лист анизотропной электротехнической стали должен иметь высокую плотность магнитного потока (представляемую значением B8) и низкие магнитные потери или потери в сердечнике (представляемые значением W17/50) в качестве магнитных характеристик. В последнее время с точки зрения экономии энергии требуется дополнительно уменьшать потери мощности, в частности уменьшать магнитные потери.

[0004]

В листе анизотропной электротехнической стали магнитные домены изменяются при движении доменной стенки под действием переменного магнитного поля. Когда магнитные стенки легко перемещаются, это эффективно снижает магнитные потери. Однако в этом случае есть некоторые магнитные домены, которые не перемещаются при наблюдении за движением магнитных доменов.

[0005]

Для того, чтобы дополнительно уменьшить магнитные потери в листе анизотропной электротехнической стали, важно избежать эффекта закрепления, возникающего из-за неровностей границы пленки форстерита (Mg2SiO4) (в дальнейшем упоминаемой как «стеклянная пленка») на стальном листе, который мешает перемещению магнитных доменов. Для того, чтобы избежать эффекта закрепления, эффективно не формировать стеклянную пленку на стальном листе, которая мешает перемещению магнитных доменов.

[0006]

В качестве методов предотвращения вышеупомянутого эффекта закрепления, например, Патентные документы 1-5 раскрывают, что образование оксидов на основе Fe (Fe2SiO4, FeO и т.п.) в оксидном слое при обезуглероживании предотвращается путем регулирования точки росы для обезуглероживающего отжига, и что поверхность становится более гладкой после окончательного отжига за счет использования такого агента, как глинозем, который не реагирует с кремнеземом в качестве сепаратора отжига.

[0007]

В том случае, когда лист анизотропной электротехнической стали используется в качестве материала сердечника для трансформатора, поскольку необходимо гарантировать изоляцию для стального листа, на поверхности стального листа формируется изоляционное покрытие с натяжением. Например, Патентный документ 6 раскрывает методику, согласно которой изоляционное покрытие формируется путем нанесения раствора, в основном содержащего коллоидный кремнезем и фосфат, на поверхность стального листа и подвергания его отверждению нагревом (запеканию), и эта методика является эффективной для снижения магнитных потерь в дополнение к обеспечению изоляции, поскольку натяжение эффективно прикладывается к стальному листу.

[0008]

Как было описано выше, изоляционное покрытие, содержащее главным образом фосфат, формируется на стеклянной пленке, которая формируется при окончательном отжиге, который является обычным способом для производства листа анизотропной электротехнической стали.

[0009]

В том случае, когда изоляционное покрытие формируется на стеклянной пленке, достигается достаточная адгезия покрытия. С другой стороны, в том случае, когда стеклянная пленка удаляется, или когда стеклянная пленка сознательно не формируется при окончательном отжиге, адгезия покрытия является недостаточной.

[0010]

В том случае, когда стеклянная пленка удаляется, предопределенная адгезия покрытия должна обеспечиваться только изоляционным покрытием с натяжением, формируемым путем нанесения раствора. В этом случае необходимо увеличивать толщину изоляционного покрытия с натяжением, и таким образом требуется дополнительная адгезия покрытия.

[0011]

Как было описано выше, в обычном способе формирования покрытия было трудно гарантировать достаточное натяжение покрытия, чтобы получить эффект от сглаживания поверхности, а также было трудно гарантировать адгезию пленки. Таким образом, в обычном способе было трудно в достаточной степени уменьшить магнитные потери. В отличие от вышеупомянутой ситуации, например, Патентные документы 7-10 раскрывают способ формирования оксидной пленки на поверхности листа анизотропной кремнистой стали после проведения окончательного отжига и перед формированием изоляционного покрытия с натяжением в качестве методики обеспечения адгезии покрытия для изоляционного покрытия с натяжением.

[0012]

Например, Патентный документ 8 раскрывает методику, в которой используется лист анизотропной кремнистой стали, поверхность которого сглажена или подготовлена так, чтобы она была близка к гладкой, вышеупомянутый стальной лист после окончательного отжига отжигается в предопределенной атмосфере при каждой температуре, оксидная пленка формируется на поверхности стального листа как слой внешнего окисления посредством вышеуказанного отжига, и адгезия покрытия между изоляционным покрытием с натяжением и стальным листом обеспечивается вышеупомянутой оксидной пленкой.

[0013]

Патентный документ 9 раскрывает методику, в которой в том случае, когда изоляционное покрытие с натяжением является кристаллическим, используется лист анизотропной кремнистой стали без пленки неорганического минерального материала, основное покрытие из аморфного оксида формируется на поверхности стального листа после окончательного отжига, и тем самым окисление стального листа подавляется, когда формируется кристаллическое изоляционное покрытие с натяжением.

[0014]

Патентный документ 10 раскрывает методику, улучшенную на основе раскрытия Патентного документа 8. В Патентном документе 10 регулируется структура пленки оксида металла, включающего Al, Mn, Ti, Cr или Si, между изоляционным покрытием с натяжением и стальным листом, и тем самым адгезия изоляционного покрытия улучшается. Однако, хотя чувствительность к напряжению заметно влияет на адгезию границы между пленкой оксида металла и стальным листом, Патентный документ 10 не рассматривает вышеупомянутую ситуацию. Таким образом, методика, раскрытая в Патентном документе 10, является недостаточной для улучшения адгезии покрытия.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0015]

[Патентный документ 1] Японская нерассмотренная патентная заявка, Первая публикация № H07-278670

[Патентный документ 2] Японская нерассмотренная патентная заявка, Первая публикация № H11-106827

[Патентный документ 3] Японская нерассмотренная патентная заявка, Первая публикация № H11-118750

[Патентный документ 4] Японская нерассмотренная патентная заявка, Первая публикация № H11-118750

[Патентный документ 5] Японская нерассмотренная патентная заявка, Первая публикация № 2003-268450

[Патентный документ 6] Японская нерассмотренная патентная заявка, Первая публикация № S48-039338

[Патентный документ 7] Японская нерассмотренная патентная заявка, Первая публикация № S60-131976

[Патентный документ 8] Японская нерассмотренная патентная заявка, Первая публикация № H06-184762

[Патентный документ 9] Японская нерассмотренная патентная заявка, Первая публикация № H07-278833

[Патентный документ 10] Японская нерассмотренная патентная заявка, Первая публикация № 2002-348643

НЕПАТЕНТНЫЕ ДОКУМЕНТЫ

[0016]

[Непатентный документ 1] Tetsu-to-Hagane, Vol.99 (2013), 40.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

РЕШАЕМАЯ ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0017]

В листе анизотропной кремнистой стали, на котором формируется изоляционное покрытие с натяжением, в том случае, когда изоляционное покрытие с натяжением формируется на стеклянной пленке (пленке форстерита), адгезия изоляционного покрытия с натяжением является достаточной. С другой стороны, в том случае, когда изоляционное покрытие с натяжением формируется после целенаправленного подавления формирования стеклянной пленки, после удаления стеклянной пленки путем шлифовки, травления и т.п., или после сглаживания поверхности стального листа до зеркального состояния, адгезия изоляционного покрытия с натяжением является недостаточной, и таким образом трудно одновременно получить и адгезию покрытия, и магнитную стабильность.

[0018]

Следовательно, задачей настоящего изобретения является сформировать изоляционное покрытие с натяжением с превосходной адгезией покрытия без ухудшения магнитных характеристик и их стабильности на поверхности листа анизотропной электротехнической стали после окончательного отжига, когда формирование стеклянной пленки преднамеренно подавляется, стеклянная пленка удаляется путем шлифовки, травления и т.п., или поверхность стального листа сглаживается до зеркального состояния. Таким образом, задачей настоящего изобретения является предложить лист анизотропной электротехнической стали, способный решить вышеупомянутую техническую проблему, а также предложить способ его производства.

РЕШЕНИЕ ПРОБЛЕМЫ

[0019]

Для того, чтобы решить вышеупомянутую техническую проблему, авторы настоящего изобретения провели детальное исследование, чтобы улучшить адгезию изоляционного покрытия с натяжением. В результате было обнаружено, что управляя термической предысторией и степенью окисленности в процессе формирования оксидной пленки (в дальнейшем она может упоминаться как «промежуточный слой оксидной пленки» или «промежуточный слой оксидной пленки SiO2») на поверхности листа анизотропной электротехнической стали после окончательного отжига перед формированием изоляционного покрытия с натяжением, можно значительно улучшить адгезию изоляционного покрытия с натяжением.

[0020]

Кроме того, авторы настоящего изобретения провели детальное исследование в отношении составов промежуточного слоя оксидной пленки, которые, похоже, значительно влияют на адгезию покрытия. В результате было найдено, что оксид промежуточного слоя оксидной пленки представляет собой оксид Si (SiO2), и что по меньшей мере один элемент, выбираемый из группы, состоящей из Al, Cu, Cr и Ca, концентрируется на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом.

[0021]

Считается, что Al, Cu, Cr или Ca концентрируются на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом, на этой границе формируется притягивающее межэлектронное взаимодействие, и тем самым адгезия между промежуточным слоем оксидной пленки SiO2 и стальным листом улучшается.

[0022]

Настоящее изобретение создано на основе вышеописанных находок. Аспекты настоящего изобретения являются следующими.

[0023]

(1) Лист анизотропной электротехнической стали в соответствии с одним аспектом настоящего изобретения включает в себя:

основной стальной лист;

промежуточный слой оксидной пленки, который располагается на основном стальном листе, включает в себя SiO2 и имеет среднюю толщину 1,0 нм - 1,0 мкм; и

изоляционное покрытие с натяжением, которое располагается на промежуточном слое оксидной пленки,

в котором основной стальной лист включает в качестве химического состава, в мас.%, 0,01% или меньше C; 2,50-4,00% Si; 0,0010-0,0100% кислоторастворимого Al; 0,012% или меньше N; 1,00% или меньше Mn; 0,02% или меньше S; а также остаток из Fe и примесей, и

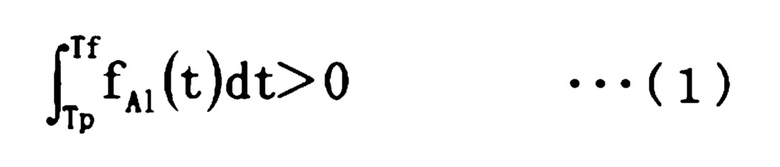

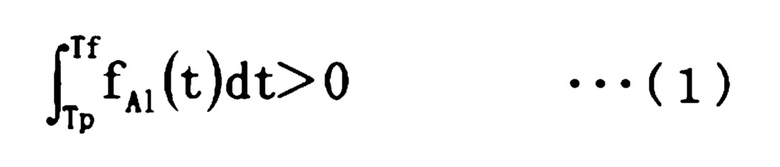

в котором временная дифференциальная кривая fM(t) спектра оптического излучения тлеющего разряда металлического элемента M (М: Al) в промежуточном слое оксидной пленки SiO2 удовлетворяет следующей формуле (1).

[0024]

[Формула 1]

[0025]

Tp: время t (с), соответствующее локальному минимальному значению временной дифференциальной кривой второго порядка для спектра оптического излучения тлеющего разряда Si.

Tf: время t (с), соответствующее 2Tp - Ts, где Ts - аналитическая начальная точка спектра оптического излучения тлеющего разряда Si.

[0026]

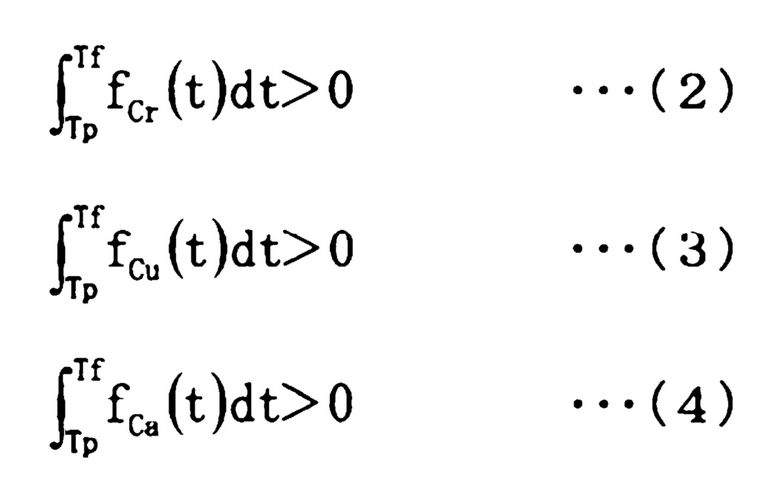

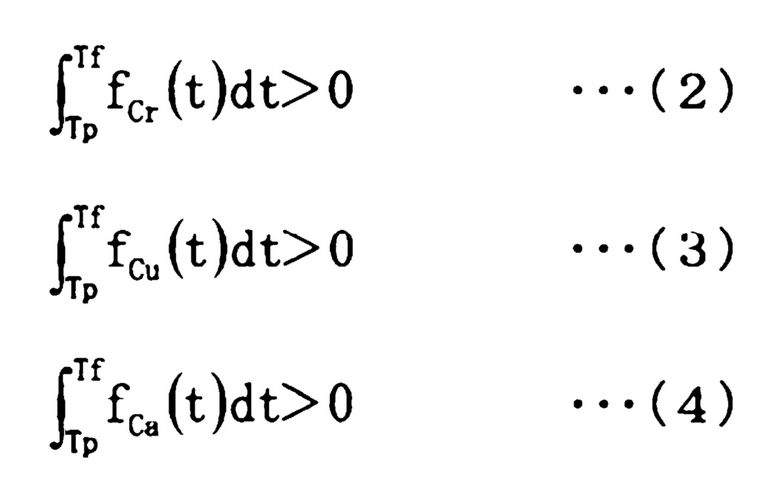

(2) В листе анизотропной электротехнической стали в соответствии с п. (1)

основной стальной лист может дополнительно включать в качестве химического состава, в мас.%, по меньшей мере один элемент, выбираемый из 0,01-0,50% Cr; 0,01-0,50% Cu; и 0,001-0,05% Ca, и

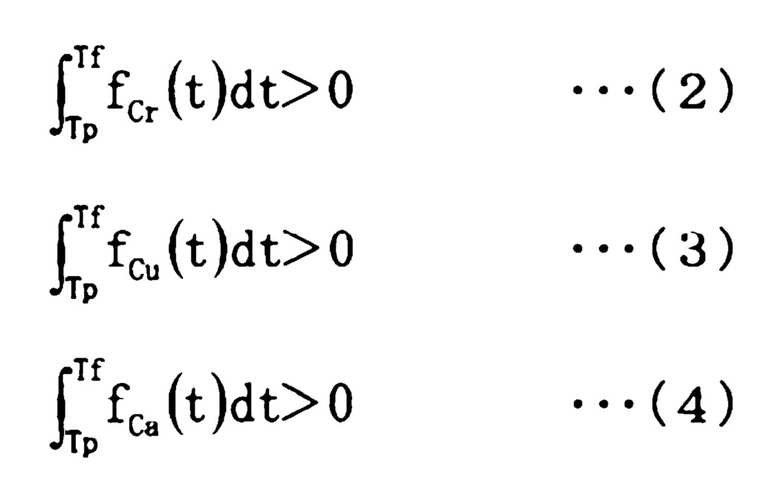

временная дифференциальная кривая fM(t) спектра оптического излучения тлеющего разряда металлического элемента M (М: Cr, Cu, Ca) в промежуточном слое оксидной пленки, включающем SiO2, может удовлетворять по меньшей мере одной из следующих формул (2) - (4)

[0027]

[Формула 2]

.

.

[0028]

(3) В листе анизотропной электротехнической стали в соответствии с п. (1) или (2)

основной стальной лист может дополнительно включать в качестве химического состава, в мас.%, по меньшей мере один элемент, выбираемый из 0,01-0,20% Sn; и 0,001-0,010% B.

[0029]

(4) Способ производства листа анизотропной электротехнической стали в соответствии с одним аспектом настоящего изобретения предназначен для производства листа анизотропной электротехнической стали в соответствии с любым из пп. (1) - (3), и этот способ может включать в себя: процесс формирования промежуточного слоя оксидной пленки на стальном листе,

в котором в процессе формирования слоя оксидной пленки

отжиг проводится при таких условиях, что температура отжига T1 составляет 600-1200°C, продолжительность отжига составляет 5-1200 с, степень окисленности PH2O/PH2 составляет 0,15 или меньше, и средняя скорость нагревания HR2 в диапазоне температур от 600°C до T1 составляет 5-50°C/с, и

после отжига средняя скорость охлаждения CR1 в диапазоне температур от T2 до T1 составляет 50°C/с или меньше, а средняя скорость охлаждения CR2 в диапазоне температур 100°C или больше и меньше, чем T2, является более медленной, чем CR1, где T2 равно T1-100°C.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0030]

В соответствии с вышеописанными аспектами настоящего изобретения возможно сформировать изоляционное покрытие с натяжением с превосходной адгезией покрытия без ухудшения магнитных характеристик и их стабильности на поверхности листа анизотропной электротехнической стали после окончательного отжига, когда формирование стеклянной пленки преднамеренно подавляется, стеклянная пленка удаляется путем шлифовки, травления и т.п., или поверхность стального листа сглаживается до зеркального состояния.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0031]

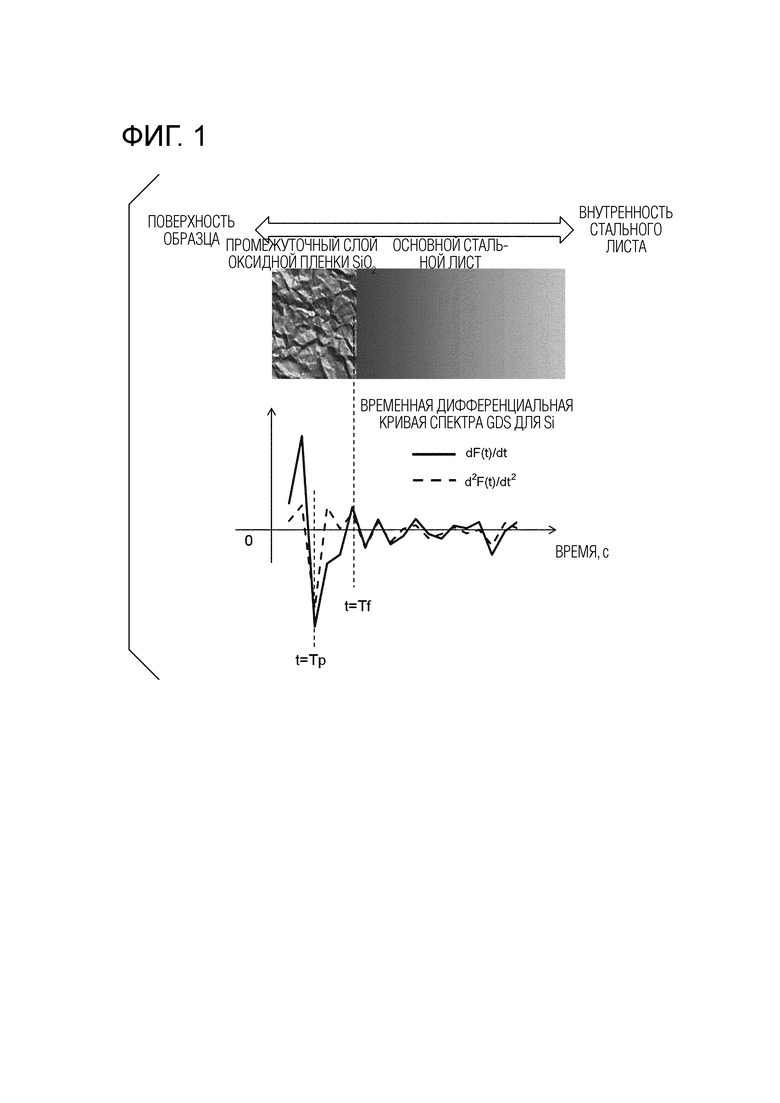

Фиг. 1 показывает временную дифференциальную кривую спектра оптического излучения тлеющего разряда (GDS) для Si.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0032]

Лист анизотропной электротехнической стали в соответствии с одним вариантом осуществления (который в дальнейшем может упоминаться как «настоящий электротехнический стальной лист») включает в себя: основной стальной лист; промежуточный слой оксидной пленки, который располагается на основном стальном листе, включает в себя SiO2 и имеет среднюю толщину от 1,0 нм до 1,0 мкм; и изоляционное покрытие с натяжением, которое располагается на промежуточном слое оксидной пленки.

Этот основной стальной лист включает в качестве химического состава, в мас.%:

0,010% или меньше C;

от 2,50 до 4,0% Si,

от 0,0010 до 0,0100% кислоторастворимого Al;

0,012% или меньше N;

1,00% или меньше Mn;

0,02% или меньше S; и

остаток, состоящий из железа и примесей, и

временная дифференциальная кривая fM(t) спектра оптического излучения тлеющего разряда металлического элемента M (М: Al) в промежуточном слое оксидной пленки удовлетворяет следующей формуле (1).

[0033]

[Формула 3]

[0034]

Tp: время t (с), соответствующее локальному минимальному значению временной дифференциальной кривой второго порядка для спектра оптического излучения тлеющего разряда Si.

Tf: время t (с), соответствующее 2Tp - Ts, где Ts - аналитическая начальная точка спектра оптического излучения тлеющего разряда Si.

[0035]

В дополнение к этому, в настоящем электротехническом стальном листе

стальной лист может дополнительно включать в себя, в мас.%, по меньшей мере один элемент, выбираемый из 0,01-0,50% Cr; 0,01-0,50% Cu; и 0,001-0,05% Ca, и

временная дифференциальная кривая fM(t) спектра оптического излучения тлеющего разряда металлического элемента M (М: Cr, Cu, Ca) в промежуточном слое оксидной пленки, включающем SiO2, может удовлетворять по меньшей мере одной из следующих формул (2) - (4).

[0036]

[Формула 4]

[0037]

В дополнение к этому, в настоящем электротехническом стальном листе стальной лист может дополнительно включать в себя, в мас.%, по меньшей мере один элемент, выбираемый из 0,01-0,20% Sn; и 0,001-0,010% B.

[0038]

Способ производства листа анизотропной электротехнической стали в соответствии с вариантом осуществления (который в дальнейшем может упоминаться как «настоящий способ производства»), включает в себя

процесс формирования промежуточного слоя оксидной пленки на стальном листе,

в котором в процессе формирования слоя оксидной пленки

отжиг проводится при таких условиях, что температура отжига T1 составляет 600-1200°C, продолжительность отжига составляет 5-1200 с, степень окисленности PH2O/PH2 составляет 0,15 или меньше, и средняя скорость нагревания HR2 в диапазоне температур от 600°C до T1°C составляет 5-50°C/с, и

после отжига средняя скорость охлаждения CR1 в диапазоне температур от T2°C до T1°C составляет 50°C/с или меньше, а средняя скорость охлаждения CR2 в диапазоне температур 100°C или больше и меньше, чем T2, является более медленной, чем CR1, где T2°C равно T1-100°C.

[0039]

Далее описываются настоящий электротехнический стальной лист и настоящий способ производства.

[0040]

(Основной стальной лист)

<Химический состав>

Далее объясняются причины ограничения химического состава основного стального листа. В дальнейшем «%», относящийся к химическому составу, представляет собой «мас.%».

[0041]

0,010% или меньше C

Когда содержание C составляет больше чем 0,010%, C подавляет формирование концентрированного слоя Al или других элементов на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом.

Таким образом, содержание C составляет 0,010% или меньше. Содержание C предпочтительно составляет 0,008% или меньше для улучшения характеристик магнитных потерь.

[0042]

Хотя нижний предел включает в себя 0%, предел чувствительности при определении содержания C составляет приблизительно 0,0001%. Таким образом, для практического стального листа нижний предел по существу составляет 0,0001%.

[0043]

от 2,50 до 4,00% Si

Когда содержание Si составляет менее 2,50%, вторичная рекристаллизация не происходит в достаточной степени, и превосходные плотность магнитного потока и магнитные потери не получаются. Таким образом, содержание Si составляет 2,50% или больше. Содержание Si предпочтительно составляет 2,75% или больше, и более предпочтительно 3,00% или больше.

[0044]

С другой стороны, когда содержание Si составляет больше чем 4,0%, стальной лист становится хрупким, и его проходимость через производственные стадии значительно ухудшается. Таким образом, содержание Si составляет 4,00% или меньше. Содержание Si предпочтительно составляет 3,75% или меньше, и более предпочтительно 3,50% или меньше.

[0045]

от 0,0010 до 0,0100% кислоторастворимого Al

В настоящем электротехническом стальном листе кислоторастворимый Al является существенным элементом для улучшения адгезии покрытия. Кислоторастворимый Al является элементом, который формирует концентрированный слой путем концентрации на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом, и который таким образом замечательно улучшает адгезию покрытия.

[0046]

Когда содержание кислоторастворимого Al составляет менее 0,0010%, концентрированный слой не формируется. Таким образом, содержание кислоторастворимого Al составляет 0,0010% или больше. Содержание кислоторастворимого Al предпочтительно составляет 0,0030% или больше.

[0047]

С другой стороны, что касается состава сляба, 0,07% или меньше кислоторастворимого Al включается в сляб для обеспечения проходимости во время холодной прокатки. В этом случае верхний предел содержания кислоторастворимого Al составляет 0,07%. На практике Al устраняется из стального листа во время отжига вторичной рекристаллизации. В результате количество кислоторастворимого Al в основном стальном листе может составлять 0,0100% или меньше. Хотя проходимость не имеет значения, когда содержание кислоторастворимого Al составляет 0,07% или меньше, содержание кислоторастворимого Al в основном стальном листе предпочтительно является как можно меньшим с точки зрения характеристик магнитных потерь, и предпочтительно составляет 0,006% или меньше.

[0048]

0,012% или меньше N

Когда содержание N составляет больше чем 0,012%, пузыри (пустоты) могут образовываться в стальном листе во время холодной прокатки, прочность стального листа может увеличиться, и проходимость во время производства может ухудшиться. Таким образом, содержание N может составлять 0,012% или меньше. Содержание N предпочтительно составляет 0,010% или меньше, и более предпочтительно 0,009% или меньше.

[0049]

Хотя нижний предел включает в себя 0%, предел чувствительности при определении содержания N составляет приблизительно 0,0001%. Таким образом, для практического стального листа нижний предел по существу составляет 0,0001%.

[0050]

1,00% или меньше Mn

Когда содержание Mn составляет больше чем 1,00%, фазовое превращение происходит в стали во время вторичного рекристаллизационного отжига, вторичная рекристаллизация протекает в недостаточной степени, и превосходные плотность магнитного потока и магнитные потери не получаются. Таким образом, содержание Mn составляет 1,00% или меньше. Содержание Mn предпочтительно составляет 0,50% или меньше, и более предпочтительно 0,20% или меньше.

[0051]

MnS может использоваться в качестве ингибитора во время вторичной рекристаллизации. Однако в том случае, когда AlN используется в качестве ингибитора, MnS не является необходимым. Таким образом, нижний предел содержания Mn включает в себя 0%. Когда MnS используется в качестве ингибитора, содержание Mn может составлять 0,02% или больше. Содержание Mn предпочтительно составляет 0,05% или больше, и более предпочтительно 0,07% или больше.

[0052]

0,02% или меньше S

Когда содержание S составляет больше чем 0,02%, как и С, S подавляет формирование концентрированного слоя Al или других элементов на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом. Таким образом, содержание S составляет 0,02% или меньше. Содержание S предпочтительно составляет 0,01% или меньше.

[0053]

Хотя нижний предел включает в себя 0%, предел чувствительности при определении содержания S составляет приблизительно 0,0001%. Таким образом, для практического стального листа нижний предел по существу составляет 0,0001%.

[0054]

В дополнение к этому, Se или Sb могут заменять часть S. В этом случае может использоваться значение, преобразованное с помощью формул Seq=S+0,406Se или Seq=S+0,406Sb.

[0055]

В настоящий электротехнический стальной лист для улучшения его характеристик в дополнение к вышеупомянутым элементам может быть включен по меньшей мере один элемент, выбираемый из группы, состоящей из следующих элементов.

[0056]

от 0,01% до 0,50% Cr

Cr является элементом, который формирует концентрированный слой путем концентрации на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом, и который таким образом способствует улучшению адгезии покрытия. Когда содержание Cr составляет менее 0,01%, эффект улучшения адгезии покрытия достигается в недостаточной степени. Таким образом, содержание Cr составляет 0,01% или больше. Содержание Cr предпочтительно составляет 0,03% или больше, и более предпочтительно 0,05% или больше.

[0057]

С другой стороны, когда содержание Cr составляет больше чем 0,50%, Cr может связываться с Si и O, и тем самым формирование промежуточного слоя оксидной пленки SiO2 может быть подавлено. Таким образом, содержание Cr составляет 0,50% или меньше. Содержание Cr предпочтительно составляет 0,30% или меньше, и более предпочтительно 0,20% или меньше.

[0058]

от 0,01% до 0,50% Cu

Аналогично Al и Cr, Cu является элементом, который формирует концентрированный слой путем концентрации на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом, и который таким образом способствует улучшению адгезии покрытия. Когда содержание Cu составляет менее 0,01%, эффект улучшения адгезии покрытия достигается в недостаточной степени. Таким образом, содержание Cu составляет 0,01% или больше. Содержание Cu предпочтительно составляет 0,03% или больше, и более предпочтительно 0,05% или больше.

[0059]

С другой стороны, когда содержание Cu составляет больше чем 0,50%, стальной лист становится хрупким во время горячей прокатки. Таким образом, содержание Cu составляет 0,50% или меньше. Содержание Cu предпочтительно составляет 0,20% или меньше, и более предпочтительно 0,10% или меньше.

[0060]

от 0,001% до 0,05% Ca

Аналогично Al, Cr и Cu, Ca является элементом, который формирует концентрированный слой путем концентрации на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом, и который таким образом способствует улучшению адгезии покрытия. Когда содержание Ca составляет менее 0,001%, эффект улучшения адгезии покрытия достигается в недостаточной степени. Таким образом, содержание Ca составляет 0,001% или больше. Содержание Ca предпочтительно составляет 0,005% или больше, и более предпочтительно 0,010% или больше.

[0061]

С другой стороны, когда содержание Ca составляет больше чем 0,05%, мелкий CaS формируется в стали, и тем самым магнитные характеристики ухудшаются. Таким образом, содержание Ca составляет 0,05% или меньше. Содержание Ca предпочтительно составляет 0,04% или меньше, и более предпочтительно 0,03% или меньше.

[0062]

от 0,01% до 0,20% Sn

Sn является элементом, который не концентрируется на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом, но который способствует улучшению адгезии покрытия. Механизм влияния Sn на улучшение адгезии покрытия неясен. Однако в результате исследования гладкости поверхности стального листа после вторичной рекристаллизации было найдено, что поверхность стального листа сглаживается. Таким образом, похоже, что Sn сглаживает поверхность стального листа, уменьшая шероховатость, и это способствует формированию границы с малым количеством дефектов шероховатости между промежуточным слоем оксидной пленки SiO2 и стальным листом.

[0063]

Когда содержание Sn составляет менее 0,01%, эффект сглаживания поверхности стального листа достигается в недостаточной степени. Таким образом, содержание Sn составляет 0,01% или больше. Содержание Sn предпочтительно составляет 0,02% или больше, и более предпочтительно 0,03% или больше.

[0064]

С другой стороны, когда содержание Sn составляет больше чем 0,20%, вторичная рекристаллизация становится неустойчивой, и тем самым магнитные характеристики ухудшаются. Таким образом, содержание Sn составляет 0,20% или меньше. Содержание Sn предпочтительно составляет 0,15% или меньше, и более предпочтительно 0,10% или меньше.

[0065]

от 0,001% до 0,010% B

Аналогично Al, Cr, Cu и Ca, B является элементом, который формирует концентрированный слой путем концентрации на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом (авторы настоящего изобретения подтвердили концентрированный слой с использованием GDS), и который таким образом способствует улучшению адгезии покрытия. Когда содержание В составляет менее 0,001%, эффект улучшения адгезии покрытия достигается в недостаточной степени. Таким образом, содержание В составляет 0,001% или больше. Содержание В предпочтительно составляет 0,002% или больше, и более предпочтительно 0,003% или больше.

[0066]

С другой стороны, когда содержание B составляет больше чем 0,010%, прочность стального листа увеличивается, и проходимость во время холодной прокатки ухудшается. Таким образом, содержание В составляет 0,010% или меньше. Содержание В предпочтительно составляет 0,008% или меньше, и более предпочтительно 0,006% или меньше.

[0067]

В основном стальном листе остаток химического состава составляют Fe и примеси (неизбежные примеси). Для того, чтобы улучшить характеристики намагничивания, характеристики, требуемые для конструкционных материалов, такие как прочность, коррозионная стойкость, а также усталостные характеристики, жидкотекучесть, проходимость и производительность при использовании лома и т.п., основной стальной лист может включать в себя по меньшей мере один элемент, выбираемый из группы, состоящей из Mo, W, In, Sn, Bi, Sb, Ag, Te, Ce, V, Co, Ni, Se, Re, Os, Nb, Zr, Hf, Ta, Pb, Y, La и т.п. Их общее количество может составлять 5,00% или меньше. Их общее количество предпочтительно составляет 3,00% или меньше, и более предпочтительно 1,00% или меньше.

[0068]

(Промежуточный слой оксидной пленки)

Далее объясняется промежуточный слой оксидной пленки (упоминаемый в дальнейшем как «промежуточный слой оксидной пленки SiO2»), который является важным для улучшения адгезии покрытия. Настоящий электротехнический стальной лист производится таким образом, что формирование стеклянной пленки преднамеренно подавляется, или стеклянная пленка удаляется путем шлифовки, травления и т.п. Промежуточный слой оксидной пленки SiO2 с предопределенной толщиной располагается между изоляционным покрытием с натяжением и стальным листом для того, чтобы в достаточной степени гарантировать адгезию изоляционного покрытия с натяжением.

[0069]

Средняя толщина промежуточного слоя оксидной пленки SiO2: 1,0 нм или больше и 1,0 мкм или меньше

Когда средняя толщина промежуточного слоя оксидной пленки SiO2 составляет менее 1,0 нм, адгезия покрытия обеспечивается в недостаточной степени. Таким образом, средняя толщина промежуточного слоя оксидной пленки SiO2 составляет 1,0 нм или больше. Средняя толщина промежуточного слоя оксидной пленки SiO2 предпочтительно составляет 5,0 нм или больше, и более предпочтительно 9,0 нм или больше.

[0070]

С другой стороны, когда средняя толщина промежуточного слоя оксидной пленки SiO2 составляет более 1,0 мкм, трещины, которые становятся источником разрушения, образуются в промежуточном слое оксидной пленки SiO2, и тем самым адгезия покрытия ухудшается. Таким образом, средняя толщина промежуточного слоя оксидной пленки SiO2 составляет 1,0 мкм или меньше. Средняя толщина промежуточного слоя оксидной пленки SiO2 предпочтительно составляет 0,7 мкм (= 700 нм) или меньше, и более предпочтительно 0,4 мкм (= 400 нм) или меньше.

[0071]

Толщина промежуточного слоя оксидной пленки SiO2 измеряется на поперечном сечении образца с помощью просвечивающего электронного микроскопа (TEM) или сканирующего электронного микроскопа (SEM).

[0072]

Подтвердить, включает ли в себя «SiO2» оксид, составляющий промежуточный слой оксидной пленки, можно путем элементного анализа с использованием энергодисперсионной рентгеновской спектроскопии (EDS), присоединенной к TEM или SEM. В настоящем документе, поскольку коэффициент химической связи Si и O не всегда равен 2, характеристики настоящего электротехнического стального листа не ухудшаются, даже когда результатом анализа химической связи является SiOX (где X: произвольное значение).

[0073]

В частности, можно подтвердить существование «SiO2», обнаружив луч Si Kα в энергетическом положении 1,8±0,3 кэВ и одновременно луч O Kα в энергетическом положении 0,5±0,3 кэВ на горизонтальной оси в спектре EDS в промежуточном слое оксидной пленки SiO2. В дополнение к лучу Kα, идентификация элементов может проводиться путем использования луча Lα, луча Kγ и т.п.

[0074]

В настоящем документе спектр EDS Si может включать в себя спектр, соответствующий Si, содержащемуся в стальном листе. Таким образом, чтобы быть точным, путем анализа поперечного сечения стального листа с использованием электронно-зондового микроанализатора (EPMA) определяется, происходит ли Si из стального листа или из промежуточного слоя оксидной пленки SiO2.

[0075]

В дополнение к этому, чтобы идентифицировать соединение, составляющее промежуточный слой оксидной пленки SiO2, предпочтительно подтверждать существование пика SiO2 с волновым числом 1250 см-1 путем анализа промежуточного слоя оксидной пленки SiO2 с использованием инфракрасной спектроскопии с преобразованием Фурье (FT-IR).

[0076]

В настоящем документе FT-IR является способом для селективного анализа соединения на внешней поверхности образца. Таким образом, анализ проводится для образца (a) без изоляционного покрытия с натяжением. Для образца (b) с изоляционным покрытием с натяжением анализ проводится после полного удаления изоляционного покрытия с натяжением с помощью щелочной очистки.

[0077]

В настоящем документе инфракрасная спектроскопия (IR) включает в себя способ отражения и способ поглощения. В способе поглощения информация, полученная с внешней поверхности образца, и информация, полученная изнутри стального листа, накладываются друг на друга. Таким образом, для идентификации соединения, составляющего промежуточный слой оксидной пленки SiO2, способ отражения является предпочтительным.

[0078]

Кроме того, в способе поглощения волновое число, относящееся к промежуточному слою оксидной пленки SiO2, не равно 1250 см-1, и его пик сдвигается в зависимости от условий формирования SiO2. Управления только средней толщиной промежуточного слоя оксидной пленки SiO2 так, чтобы она составляла 1,0 нм - 1,0 мкм, недостаточно для обеспечения адгезии покрытия.

[0079]

Например, путем управления толщиной промежуточного слоя оксидной пленки SiO2 обеспечивается адгезия (адгезия покрытия) между изоляционным покрытием с натяжением и промежуточным слоем оксидной пленки SiO2. Однако граница между промежуточным слоем оксидной пленки SiO2 и стальным листом является границей между металлом и оксидом, в частности границей между гетероатомами. Другими словами, эта граница является границей со слабым междуатомным взаимодействием. Таким образом, отслоение может происходить на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом.

[0080]

В отличие от этого, в том случае, когда Al концентрируется на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом, межэлектронное взаимодействие может действовать как сила притяжения между промежуточным слоем оксидной пленки SiO2 и стальным листом, и тем самым адгезия покрытия может быть улучшена. Например, известно, что взаимодействие между C и Fe является притягивающим, и таким образом, прочность границы зерна улучшается, когда C сегрегируется на границе зерна. На основании вышеизложенного можно предположить, что в настоящем электротехническом стальном листе Al вызывает притягивающее межэлектронное взаимодействие между SiO2 и Fe.

[0081]

Трудно напрямую подтвердить степень межэлектронного взаимодействия экспериментальным путем. Однако можно подтвердить состояние концентрации Al на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом с помощью спектра оптического излучения тлеющего разряда (GDS) на поверхности стального листа, в котором промежуточный слой оксидной пленки SiO2 обнажен.

[0082]

В настоящем электротехническом стальном листе концентрированный слой формируется путем концентрации Al на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом. Таким образом, важна взаимосвязь между положением по глубине промежуточного слоя оксидной пленки SiO2 и положением по глубине слоя концентрированного Al. Существующее положение промежуточного слоя оксидной пленки SiO2 можно проанализировать по спектру GDS, происходящему от Si (в дальнейшем упоминаемому как «FSi(t)»).

[0083]

При анализе полученный спектр может быть сглажен с использованием программного обеспечения для анализа пика и т.п. Кроме того, для улучшения точности анализа пика предпочтительно, чтобы временной интервал Δt измерения был как можно меньше, и предпочтительно, чтобы он составлял 0,05 с или меньше.

[0084]

В дальнейшем t выражает время (с), соответствующее положению глубины образца, и является переменной, когда спектр GDS является функцией времени.

[0085]

В том случае, когда промежуточный слой оксидной пленки SiO2 существует на поверхности образца, взятого из стального листа, можно отличить (A) восходящее положение пика от фона, (B) положение вершины пика и

(C) конечное положение от пика до фона в области, соответствующей поверхности образца, в спектре GDS, происходящем от Si.

[0086]

В дальнейшем Ts выражает t, соответствующее восходящему положению пика, Tp выражает t, соответствующее положению вершины пика, и Tf выражает t, соответствующее конечному положению пика. Промежуточный слой оксидной пленки SiO2 может быть внешней поверхностью измеряемого образца. Таким образом t, соответствующее начальной точке анализа спектра GDS, может быть восходящим положением пика, и начальная точка анализа спектра GDS может быть определена как Ts. Кроме того, пик может быть симметричным в соответствии с нормальным распределением, и может быть определен как Tf=2Tp - Ts.

[0087]

Поскольку временной интервал Δt для измерения спектра GDS может составлять всего 0,05 с или меньше, Ts может быть аппроксимировано к ≈0, и таким образом достигается Tf=2 × Tp. В любом случае, для определения Tf необходимо определить Tp. Способ определения Tp объясняется ниже.

[0088]

Фиг. 1 показывает временную дифференциальную кривую спектра оптического излучения тлеющего разряда (GDS), происходящего из Si.

[0089]

Tp соответствует положению вершины пика в спектре GDS, происходящем из Si. Для того, чтобы определить положение вершины пика, FSi(t) можно дважды продифференцировать по времени и найти t, соответствующее локальному минимальному значению второй производной (см. «d2F(t)/dT2» на Фиг. 1). В настоящем документе локальное минимальное значение должно быть найдено в диапазоне t=0 с или больше и Δt × 100 с или меньше. Причина этого заключается в том, что промежуточный слой оксидной пленки SiO2 существует только на поверхности образца и не существует внутри стального листа, так что t становится относительно малым значением.

[0090]

Кроме того, когда fSi(t) постоянно равно 0 или больше в диапазоне t от Ts до Tp на кривой fSi(t) = dFSi(t)/dt (см. «dF(t)/dt» на Фиг. 1), где FSi(t) является первой производной по времени, более решающим является то, что Tp соответствует положению вершины пика.

[0091]

В настоящем документе дифференциальная кривая может быть получена путем вычисления производной или путем аппроксимации с использованием f(tn) = [F(tn) - F(tn-1)] / [tn - tn-1] в качестве разностного вычисления. Вышеупомянутое значение tn выражает n-ую точку измерения (время), а F (tn) выражает интенсивность спектра в этой точке.

[0092]

Когда пик, происходящий от Si, неясен, анализ может быть выполнен с использованием спектра GDS, происходящего от Fe (в дальнейшем упоминаемого как «FFe(t)»). В том случае, когда t, соответствующее локальному максимальному значению, рассматривается как указанное выше значение Tf, указанное выше значение Tp обозначается как Tp=0,5 × (Tf+Ts) на дифференциальной кривой первого порядка FFe(t) (в дальнейшем упоминаемой как «fFe(t)»). В этом случае Ts может быть аппроксимировано как ≈0, и таким образом Tp=0,5 × Tf. Причина этого заключается в том, что локальное максимальное значение fFe(t) соответствует границе между SiO2 и основным стальным листом.

[0093]

В настоящем документе это локальное максимальное значение должно быть найдено в диапазоне t=0 с или больше и Δt × 100 с или меньше. Причина этого заключается в том, что промежуточный слой оксидной пленки SiO2 существует только на поверхности образца и не существует внутри стального листа, так что t становится относительно малым значением.

[0094]

В настоящем электротехническом стальном листе для улучшения адгезии покрытия Al должен концентрироваться в положении t=Tf, которое является границей между промежуточным слоем оксидной пленки SiO2 и стальным листом. Однако поскольку трудно сконцентрировать Al только в положении t=Tf, Al практически распределяется в диапазоне t от Tp до Tf, где начальной точкой t является Tf. В дальнейшем этот диапазон упоминается как «граничный концентрированный слой».

[0095]

В дополнение к Al, как было найдено, Cr, Cu и Ca способствуют улучшению адгезии покрытия, формируя граничный концентрированный слой. Другими словами, в настоящем электротехническом стальном листе металлический элемент М (М: Al, Cr, Cu, Ca) формирует граничный концентрированный слой в диапазоне t от Tp до Tf, что соответствует границе между промежуточным слоем оксидной пленки SiO2 и стальным листом.

[0096]

Подтвердить существование граничного концентрированного слоя можно с использованием спектра GDS, происходящего от металлического элемента M (в дальнейшем упоминаемого как «FM(t)»). В частности, когда временная дифференциальная кривая fM(t) значений FM(t) интегрируется (в диапазоне t от Tp до Tf), и когда интегрированное значение равно 0 или больше, можно судить, что металлический элемент М существует как граничный концентрированный слой.

[0097]

В настоящем документе, поскольку металлический элемент М равномерно распределяется в стальном листе, интегрированное значение fM(t) в стальном листе становится равным 0, или почти равным 0.

[0098]

Кроме того, при измерении GDS t не является непрерывным, и fM(t) представляет собой набор дискретных точек в диапазоне значений t от Tp до Tf. Таким образом, каждая точка fM(t) соединяется прямой линией и аппроксимируется как непрерывная функция, которая затем интегрируется. Это может быть интегрированное значение с использованием Ʃ.

[0099]

Исходя из вышеизложенного, для того, чтобы Al концентрировался на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом и существовал как концентрированный слой, должна удовлетворяться следующая формула (1).

[0100]

[Формула 5]

[0101]

Кроме того, когда удовлетворяется по меньшей мере одна из формул (2) - (4), адгезия покрытия дополнительно улучшается.

[0102]

[Формула 6]

[0103]

В настоящем электротехническом стальном листе металлический элемент М (Al, Cr, Cu, Ca) может быть подтвержден с помощью химического анализа. Например, образец, который является стальным листом перед формированием изоляционного покрытия с натяжением или после удаления изоляционного покрытия с натяжением, растворяется с помощью йодно-спиртовой процедуры, и извлекается промежуточный слой оксидной пленки SiO2. Извлеченный промежуточный слой оксидной пленки SiO2 подвергается химическому анализу с использованием ICP и т.п. При этом можно подтвердить наличие металлического элемента М в промежуточном слое оксидной пленки SiO2.

[0104]

Металлический элемент М (Al, Cr, Cu, Ca) может быть включен в промежуточный слой оксидной пленки SiO2, и его общее количество может составлять 0,05-2,00 мас.%. Когда это общее количество составляет меньше чем 0,05%, адгезия покрытия не может быть улучшена. Общее количество металлического элемента М предпочтительно составляет 0,05% или больше, и более предпочтительно 0,10% или больше.

[0105]

С другой стороны, когда это общее количество составляет более 2,00%, кристаллическая решетка SiO2 нарушается благодаря влиянию сегрегации, дефекты кристаллической решетки образуются на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом, и тем самым адгезия покрытия может ухудшиться. Общее количество металлического элемента М предпочтительно составляет 2,00% или меньше, и более предпочтительно 1,50% или меньше.

[0106]

Для того, чтобы подтвердить эффект улучшения адгезии покрытия с помощью GDS, химического анализа и т.п., оптимально использовать образец, который является стальным листом после формирования промежуточного слоя оксидной пленки SiO2 на поверхности стального листа и до формирования изоляционного покрытия с натяжением. В том случае, когда образец представляет собой стальной лист после формирования изоляционного покрытия с натяжением, анализ может быть проведен после полного удаления только изоляционного покрытия с натяжением путем щелочной очистки, травления, ультразвуковой очистки со спиртом или водой и т.п.

[0107]

Кроме того, чтобы дополнительно очистить поверхность образца после травления, ультразвуковой очистки со спиртом или водой и т.п., может быть проведен отжиг при условиях атмосферы 100%-го H2 и температуры 800-1100°C в течение 1-5 час, а затем может быть проведен анализ. Поскольку SiO2 является устойчивым соединением, даже когда проводится отжиг, SiO2 не восстанавливается, и промежуточный слой оксидной пленки SiO2 не исчезает.

[0108]

Аналогично способу производства типичного электротехнического стального листа, настоящий электротехнический стальной лист производится следующим образом. После производства стали в конвертере производится ее непрерывная разливка. Затем выполняются горячая прокатка, отжиг в горячем состоянии, холодная прокатка, отжиг первичной рекристаллизации и отжиг вторичной рекристаллизации. Затем проводится отжиг для того, чтобы сформировать промежуточный слой оксидной пленки SiO2. Затем проводится отжиг для того, чтобы сформировать изоляционное покрытие с натяжением.

[0109]

Горячая прокатка может быть прямой горячей прокаткой или непрерывной горячей прокаткой, и температура нагрева стальной заготовки особенно не ограничивается. Холодная прокатка может проводиться два раза или больше, она может быть теплой прокаткой, и обжатие при прокатке особенно не ограничивается. Отжиг вторичной рекристаллизации может быть периодическим отжигом в камерной печи в камерной печи или непрерывным отжигом в методической печи, и способ отжига особенно не ограничивается.

[0110]

Сепаратор отжига может включать в себя оксид, такой как глинозем, оксид магния или кремнезем, и его тип особенно не ограничивается.

[0111]

Для того, чтобы сформировать промежуточный слой оксидной пленки SiO2 при производстве листа анизотропной электротехнической стали, важно выбрать условия отжига таким образом, чтобы формировался промежуточный слой оксидной пленки SiO2, и чтобы металлический элемент М (Al, Cr, Cu, Ca) концентрировался на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом. В частности, важно гарантировать время концентрации так, чтобы Al, Cr, Cu или Ca сконцентрировались на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом.

[0112]

В настоящем электротехническом стальном листе промежуточный слой оксидной пленки SiO2 формируется путем отжига стального листа после вторичной рекристаллизации при таких условиях, чтобы температура отжига T1 составляла 600-1200°C, а продолжительность отжига составляла 5-1200 с.

[0113]

Когда температура отжига составляет менее 600°C, SiO2 не образуется, и промежуточный слой оксидной пленки SiO2 не формируется. Таким образом, температура нагрева при отжиге составляет 600°C или больше. С другой стороны, когда температура отжига составляет больше чем 1200°C, реакция формирования промежуточного слоя оксидной пленки SiO2 становится неустойчивой, граница между промежуточным слоем оксидной пленки SiO2 и основным стальным листом становится неровной, и тем самым адгезия покрытия может ухудшиться. Таким образом, температура нагрева при отжиге составляет 1200°C или меньше. Температура отжига предпочтительно составляет 700-1100°C, т.е. находится в диапазоне температур, в котором осаждается SiO2.

[0114]

Для того, чтобы вырастить промежуточный слой оксидной пленки SiO2 и гарантировать его толщину, требуемую для получения превосходной адгезии покрытия, продолжительность отжига должна составлять 5 с или больше. Продолжительность отжига предпочтительно составляет 20 с или больше. С точки зрения получения превосходной адгезии покрытия продолжительность отжига может быть большой. Однако с точки зрения производительности ее верхний предел может составлять 200 с. Продолжительность отжига предпочтительно составляет 100 с или меньше.

[0115]

Атмосфера отжига предназначена для формирования внешним образом окисленного кремнезема (промежуточного слоя оксидной пленки SiO2) и для подавления формирования недокиси, такой как фаялит, вюстит или магнетит. Таким образом, степень окисленности PH2O/PH2, которая является отношением парциального давления водяного пара к парциальному давлению водорода в атмосфере отжига, должна контролироваться так, чтобы она удовлетворяла следующей формуле (5). Степень окисленности предпочтительно составляет 0,05 или меньше.

PH2O/PH2 ≤ 0,15 (5)

[0116]

При уменьшении степени окисленности PH2O/PH2 внешним образом окисленный кремнезем (промежуточный слой оксидной пленки SiO2) легко формируется, и таким образом легко достигается эффект настоящего изобретения. Однако трудно управлять степенью окисленности PH2O/PH2 так, чтобы она была меньше чем 5,0 × 10-4, и таким образом ее практически применимый в производственном отношении нижний предел может составлять приблизительно

5,0 × 10-4.

[0117]

Для того, чтобы металлический элемент М (Al, Cr, Cu, Ca) эффективно концентрировался на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом, необходимо гарантировать температуру сегрегации металлического элемента М. Таким образом, при охлаждении стального листа после отжига для формирования промежуточного слоя оксидной пленки SiO2 средняя скорость охлаждения в диапазоне температур T2 - T1, который является диапазоном температур для сегрегации, составляет 50°C/с или меньше. T2 определяется следующей формулой (6). В дальнейшем эта средняя скорость охлаждения может упоминаться как «CR1 (°C/с)».

[0118]

Даже при охлаждении стального листа со средней скоростью охлаждения CR1 характеристики настоящего электротехнического стального листа не ухудшаются. С точки зрения производительности CR1 предпочтительно составляет 0,1°C/с или больше. Когда скорость охлаждения увеличивается после охлаждения до T2 (°C), происходит тепловая деформация, и тем самым адгезия покрытия и магнитные характеристики ухудшаются. Таким образом, средняя скорость охлаждения CR2 в диапазоне температур от 100°C до T2 (°C) должна удовлетворять следующей формуле (7).

T2=T1-100 (6)

CR1 > CR2 (7)

[0119]

При формировании промежуточного слоя оксидной пленки SiO2 важна скорость нагревания стального листа для отжига. Оксид, отличающийся от SiO2, не только уменьшает адгезию изоляционного покрытия с натяжением, но также и ухудшает гладкость поверхности стального листа, приводя к ухудшению характеристик магнитных потерь. Таким образом, необходимо выбирать скорость нагревания так, чтобы оксид, отличающийся от SiO2, не образовывался.

[0120]

Диапазон температур, в котором формируется SiO2, составляет от 600°C до T1°C. Таким образом, для того, чтобы в достаточной степени сформировать SiO2, средняя скорость нагревания HR2 в этом диапазоне температур составляет 50°C/с или меньше. Однако, когда скорость нагревания является низкой, формируется Fe2SiO4, который является термически устойчивым по сравнению с SiO2. Таким образом, средняя скорость нагревания HR2 составляет 5°C/с или больше. HR2 предпочтительно составляет 10-40°C/с, и более предпочтительно 15-30°C/с.

Примеры

[0121]

Далее технические особенности аспекта настоящего изобретения будут подробно описаны со ссылками на следующие примеры. Условия в следующих примерах представляют собой примерные условия, используемые для того, чтобы подтвердить работоспособность и эффекты настоящего изобретения, так что настоящее изобретение не ограничивается этими примерными условиями. Настоящее изобретение может использовать различные типы условий, если эти условия не отступают от области охвата настоящего изобретения и позволяют решать задачу настоящего изобретения.

[0122]

<Пример 1>

Кремнистая сталь, имеющая состав, показанный в Таблице 1-1, была отожжена при 1100°C в течение 60 мин. Эта сталь была подвергнута горячей прокатке для того, чтобы получить горячекатаный стальной лист, имеющий толщину 2,6 мм. Этот горячекатаный стальной лист был отожжен при 1100°C и протравлен. Этот стальной лист подвергался холодной прокатке один или несколько раз с промежуточным отжигом для того, чтобы получить холоднокатаный стальной лист, имеющий окончательную толщину 0,23 мм.

[0123]

[Таблица 1-1]

[0124]

Холоднокатаный стальной лист, имеющий окончательную толщину 0,23 мм, был подвергнут обезуглероживающему отжигу и отжигу для азотирования. Сепаратор отжига, представляющий собой водную суспензию, содержащую глинозем в качестве главного компонента, был нанесен на стальной лист, а затем окончательный отжиг проводился при 1200°C в течение 20 час. Окончательно отожженный лист был отожжен при условиях степени окисленности PH2O/PH2 0,06, температуры отжига T1 1000°C, продолжительности отжига 30 с, средней скорости нагревания HR2 в диапазоне температур от 600°C до T1°C 30°C/с, и таким образом промежуточный слой оксидной пленки SiO2 был сформирован на поверхности стального листа.

[0125]

Здесь средняя скорость охлаждения CR1 в диапазоне температур от T2 (900°C) до T1 (1000°C) составляла 40°C/с, а средняя скорость охлаждения CR2 в диапазоне температур 100°C или больше и меньше, чем T2 (900°C), составляла 5°C/с.

[0126]

Раствор для формирования изоляционного покрытия наносился на поверхность стального листа, затем выполнялось запекание, и таким образом было сформировано изоляционное покрытие с натяжением. Химический состав основного стального листа в произведенном листе анизотропной электротехнической стали показан в Таблице 1-2. Кроме того, были оценены адгезия изоляционного покрытия и магнитные характеристики (плотность магнитного потока).

[0127]

[Таблица 1-2]

[0128]

Адгезия изоляционного покрытия с натяжением оценивалась путем прокатки тестового образца вокруг цилиндра с диаметром 20 мм и измерения доли площади оставшегося покрытия после изгиба на 180°. Доля площади оставшегося покрытия без отслаивания от стального листа 95% или больше получала оценку «очень хорошо (VG)», доля площади от 90% до менее чем 95% получала оценку «хорошо (G)», доля площади от 80% до менее чем 90% получала оценку «удовлетворительно (F)», и доля площади меньше чем 80% получала оценку «плохо (B)».

[0129]

Магнитные характеристики оценивались на основе стандарта JIS C 2550. Измерялась плотность B8 магнитного потока. B8 представляет собой плотность магнитного потока под действием магнитного поля в 800 А/м, и служит критерием для оценки того, происходит ли вторичная рекристаллизация должным образом. Когда значение B8 равно 1,89 Тл или больше, считается, что вторичная рекристаллизация происходит должным образом.

[0130]

Для некоторых стальных листов изоляционное покрытие с натяжением не формировалось после формирования промежуточного слоя оксидной пленки SiO2, а затем стальной лист подвергался оценке толщины промежуточного слоя оксидной пленки SiO2 и анализу сконцентрированного на границе элемента. Толщина промежуточного слоя оксидной пленки SiO2 измерялась путем наблюдения в TEM на основе способа, раскрытого в Патентном документе 10. Сконцентрированный на границе элемент анализировался с помощью GDS. При измерении GDS время измерения составляло 100 с, а временной интервал составлял 0,05 с. Результаты оценки показаны в Таблице 2. Стальной лист, который удовлетворял формуле (1), получал оценку «ОК», а стальной лист, который не удовлетворял формуле (1), получал оценку «NG».

[0131]

[Таблица 2]

[0132]

B1 - B14 были примерами в соответствии с настоящим изобретением и показали превосходную адгезию покрытия. Среди этих примеров содержание S в B1 было вне предпочтительного диапазона, содержание N в B2 было вне предпочтительного диапазона, и содержание Mn в примерах B3 и B14 было вне предпочтительного диапазона. Содержание Si в примерах B10 и B11 было вне предпочтительного диапазона, и содержание кислоторастворимого Al в примерах B12 и B13 было вне предпочтительного диапазона.

С другой стороны, хотя необязательные элементы не были включены, элементы в примере B4 содержались внутри предпочтительного диапазона или внутри более предпочтительного диапазона, и таким образом пример B4 показал отличную адгезию покрытия «G» по сравнению с «F» в примерах B1 - B3 и B10 - B14. Примеры B5 - B7 включали в себя по меньшей мере один необязательный элемент из Cr, Cu, Ca, Sn или B, и таким образом получили оценку «G». Примеры B8 и B9 включали в себя пять необязательных элементов Cr, Cu, Ca, Sn и B, и таким образом была получена более превосходная адгезия покрытия «VG».

С другой стороны, примеры b1 - b8 были сравнительными примерами. Содержание Si в примере b3 из-за стали типа a3 было чрезмерным, содержание кислоторастворимого Al в примере b5 из-за стали типа a5 было чрезмерным, и содержание N в примере b6 из-за стали типа a6 было чрезмерным. Таким образом, эти стальные листы стали хрупкими при комнатной температуре, и холодная прокатка не могла быть выполнена. Соответственно, адгезия покрытия не могла быть оценена в примерах b3, b5 и b6.

[0133]

Содержание Si в примере b2 было вне диапазона настоящего изобретения, и содержание Mn в примере b7 было вне диапазона настоящего изобретения. Таким образом, вторичная рекристаллизация не происходила в примерах b2 и b7. В стальном листе, в котором не происходила вторичная рекристаллизация, адгезия покрытия была недостаточной. Похоже, что когда вторичная рекристаллизация не происходила, размер зерна стального листа был мелким, поверхность была неровной, и промежуточный слой оксидной пленки SiO2 не формировался должным образом. Содержание C в примере b1 было чрезмерным. Таким образом, вторичная рекристаллизация сама по себе не происходила, C подавлял формирование граничного концентрированного слоя Al, выгодного для адгезии покрытия, и в результате этот пример получил оценку «B». Содержание кислоторастворимого Al в примере b4 было вне диапазона настоящего изобретения. Таким образом, граничный концентрированный слой не был сформирован, и в результате этот пример получил оценку «B». Содержание S в примере b8 было чрезмерным. Таким образом, S подавляла формирование граничного концентрированного слоя Al, выгодного для адгезии покрытия, и в результате этот пример получил оценку «B».

[0134]

<Пример 2>

Кремнистая сталь, имеющая состав, показанный в Таблице 1-1, была отожжена при 1100°C в течение 60 мин. Эта сталь была подвергнута горячей прокатке для того, чтобы получить горячекатаный стальной лист, имеющий толщину 2,6 мм. Этот горячекатаный стальной лист был отожжен при 1100°C и протравлен. Этот стальной лист подвергался холодной прокатке один или несколько раз с промежуточным отжигом для того, чтобы получить холоднокатаный стальной лист, имеющий окончательную толщину 0,23 мм.

[0135]

Холоднокатаный стальной лист, имеющий окончательную толщину 0,23 мм, был подвергнут обезуглероживающему отжигу и отжигу для азотирования. Сепаратор отжига, представляющий собой водную суспензию, содержащую глинозем в качестве главного компонента, был нанесен на стальной лист, а затем окончательный отжиг проводился при 1200°C в течение 20 час. Окончательно отожженный лист был отожжен при условиях степени окисленности PH2O/PH2 0,005, температуры отжига 800°C, продолжительности отжига 60 с, средней скорости нагревания HR2 в диапазоне температур от 600°C до T1°C 20°C/с, и таким образом промежуточный слой оксидной пленки SiO2 был сформирован на поверхности стального листа.

[0136]

Здесь средняя скорость охлаждения CR1 в диапазоне температур от T2 (900°C) до 1100°C составляла 20°C/с, а средняя скорость охлаждения CR2 в диапазоне температур 100°C или больше и меньше, чем T2 (900°C), составляла 10°C/с.

[0137]

Раствор для формирования изоляционного покрытия наносился на поверхность стального листа, затем выполнялось отверждение нагревом (запекание), и таким образом было сформировано изоляционное покрытие с натяжением. Были оценены адгезия изоляционного покрытия и магнитные характеристики (плотность магнитного потока).

[0138]

Толщина промежуточного слоя оксидной пленки SiO2, состояние концентрации граничного концентрированного элемента, определенное с помощью анализа GDS, и результаты оценки адгезии покрытия показаны в Таблице 3. Измерение и оценка проводились как в Примере 1. В столбце «СКОНЦЕНТРИРОВАННЫЙ ЭЛЕМЕНТ НА ГРАНИЦЕ МЕЖДУ SiO2/ПРОМЕЖУТОЧНЫМ СЛОЕМ ОКСИДНОЙ ПЛЕНКИ И СТАЛЬНЫМ ЛИСТОМ» в Таблице 3 показан элемент, для которого с помощью спектра GDS было подтверждено, что он является сконцентрированным. Стальной лист, который удовлетворял формулам (1) - (4), получал оценку «OK», а стальной лист, который не удовлетворял формулам (1) - (4), получал оценку «NG».

Химический состав основного стального листа в произведенном листе анизотропной электротехнической стали показан в Таблице 1-2.

[0139]

[Таблица 3]

[0140]

C1 - C7 были примерами в соответствии с настоящим изобретением. Среди них примеры C1 - C5 включали в себя по меньшей мере один необязательный элемент из Cr, Cu, Ca или Sn. Таким образом, в примерах C1 - C5 концентрация (сегрегация) по меньшей мере одного из Cr, Cu, Ca или Sn была подтверждена, и была получена высокая адгезия покрытия «G». Примеры C6 и C7 включали в себя Cr, Cu, Ca, Sn и B, которые были необязательными элементами, концентрация Cr, Cu, и Ca была подтверждена, и была получена более превосходная адгезия покрытия «VG» по сравнению с примерами C1 - C5.

[0141]

<Пример 3>

Кремнистая сталь, имеющая состав, показанный в Таблице 1-1, была отожжена при 1100°C в течение 60 мин. Эта сталь была подвергнута горячей прокатке для того, чтобы получить горячекатаный стальной лист, имеющий толщину 2,6 мм. Этот горячекатаный стальной лист был отожжен при 1100°C и протравлен. Этот стальной лист подвергался холодной прокатке один или несколько раз с промежуточным отжигом для того, чтобы получить холоднокатаный стальной лист, имеющий окончательную толщину 0,23 мм.

[0142]

Холоднокатаный стальной лист, имеющий окончательную толщину 0,23 мм, был подвергнут обезуглероживающему отжигу и отжигу для азотирования. Сепаратор отжига, представляющий собой водную суспензию, содержащую глинозем в качестве главного компонента, был нанесен на стальной лист, а затем окончательный отжиг проводился при 1200°C в течение 20 час. Окончательно отожженный лист был отожжен при условиях, показанных в Таблице 4-1 и Таблице 4-2, и тем самым промежуточный слой оксидной пленки SiO2 был сформирован на поверхности стального листа. Раствор для формирования изоляционного покрытия наносился на поверхность стального листа, затем выполнялось запекание, и таким образом было сформировано изоляционное покрытие с натяжением. Были оценены адгезия изоляционного покрытия и магнитные характеристики (плотность магнитного потока).

Химический состав основного стального листа в произведенном листе анизотропной электротехнической стали показан в Таблице 1-2.

[0143]

Толщина промежуточного слоя оксидной пленки SiO2, состояние концентрации граничного сконцентрированного элемента, определенное с помощью спектра GDS, и результаты оценки адгезии покрытия показаны в Таблице 4-1 и Таблице 4-2. Измерение и оценка проводились как в Примере 1. Стальной лист, который удовлетворял формуле (1), получал оценку «ОК», а стальной лист, который не удовлетворял формуле (1), получал оценку «NG».

[0144]

[Таблица 4-1]

[0145]

[Таблица 4-2]

[0146]

D1 - D33 были примерами в соответствии с настоящим изобретением. Среди них в примерах D1 - D4 продолжительность отжига для формирования промежуточного слоя оксидной пленки SiO2 и средняя скорость нагревания HR2 в диапазоне температур от 600°C до T1°C были вне предпочтительного диапазона, и таким образом адгезия покрытия получила оценку «F». С другой стороны, в примерах D5 - D11, хотя необязательные элементы не включались, продолжительность отжига для формирования промежуточного слоя оксидной пленки SiO2 и средняя скорость нагревания HR2 поддерживались внутри предпочтительного диапазона, и таким образом была получена высокая адгезия покрытия «G».

Примеры D12 - D22 объясняются ниже. В примерах D16 - D18 температура нагрева при отжиге, продолжительность отжига и степень окисленности для формирования промежуточного слоя оксидной пленки SiO2 поддерживались внутри предпочтительного диапазона, а также скорость нагревания поддерживалась внутри более предпочтительного диапазона. Таким образом, была получена более превосходная адгезия покрытия «VG». В примерах D12 - D15, хотя скорость нагревания поддерживалась внутри предпочтительного диапазона, температура нагрева при отжиге была вне предпочтительного диапазона, и таким образом была получена оценка «G». В примерах D19 - D22 температура нагрева при отжиге и продолжительность отжига поддерживались внутри предпочтительного диапазона, и скорость нагревания поддерживалась внутри более предпочтительного диапазона. Однако степень окисленности была вне предпочтительного диапазона, и таким образом была получена оценка «G».

Примеры D23 - D33 включали в себя Cr, Cu, Ca, Sn и B, которые были необязательными элементами, и таким образом была получена превосходная адгезия покрытия по сравнению с примерами D1 - D22, которые были другими примерами в соответствии с настоящим изобретением. Например, в примерах D23 - D26, хотя температура нагрева при отжиге была вне предпочтительного диапазона, была получена более превосходная адгезия покрытия «VG». В примерах D30 - D33, хотя степень окисленности была вне предпочтительного диапазона, была получена более превосходная адгезия покрытия «VG».

[0147]

С другой стороны, примеры d1 - d9 были сравнительными примерами. В примерах d1 - d3 и d5 по меньшей мере один параметр из температуры отжига, продолжительности отжига и степени окисленности для формирования промежуточного слоя оксидной пленки SiO2 был вне диапазона настоящего изобретения. В результате промежуточный слой оксидной пленки SiO2 не был сформирован, и адгезия покрытия была недостаточной. В примерах d1 - d3, поскольку пик SiO2 не наблюдался с помощью GDS, значения Tp и Tf не могли быть определены. Это показано как «-» в столбце «ПОВЕРХНОСТНЫЙ АНАЛИЗ GDS, ФОРМУЛА (1) - Al» в Таблице 4.

[0148]

В примерах d4, d8 и d9, хотя промежуточный слой оксидной пленки SiO2 был сформирован, скорость охлаждения была слишком высокой, время для концентрации Al на границе между промежуточным слоем оксидной пленки SiO2 и стальным листом не было обеспечено, и в результате адгезия покрытия получила оценку «B (плохо)».

Поскольку HR2 в примере d6 была выше верхнего предела, и HR2 в примере d7 была ниже нижнего предела, оксиды, отличающиеся от SiO2, сформировались в чрезмерном количестве, и таким образом, и в результате адгезия покрытия получила оценку «B».

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0149]

Как было описано выше, в соответствии с вышеописанными аспектами настоящего изобретения возможно сформировать изоляционное покрытие с натяжением с превосходной адгезией покрытия без ухудшения магнитных характеристик и их стабильности на поверхности листа анизотропной электротехнической стали после окончательного отжига, когда формирование стеклянной пленки преднамеренно подавляется, стеклянная пленка удаляется путем шлифовки, травления и т.п., или поверхность стального листа сглаживается до зеркального состояния. Соответственно, настоящее изобретение имеет значительную промышленную применимость для использования и производства листа анизотропной электротехнической стали.

Изобретение относится к металлургии, а именно к листу из анизотропной электротехнической стали, и может быть использовано в качестве материала сердечника для трансформатора. Лист анизотропной электротехнической стали содержит: основной стальной лист; промежуточный слой оксидной пленки, включающий в себя SiO2, который располагается на основном стальном листе и имеет среднюю толщину 1,0 нм - 1,0 мкм; и изоляционное покрытие с натяжением, которое располагается на промежуточном слое оксидной пленки, включающем в себя SiO2. Основной стальной лист содержит, мас.%: 0,010 или меньше C, от 2,50 до 4,0 Si, от 0,0010 до 0,0100 кислоторастворимого Al, 0,012 или меньше N, 1,00 или меньше Mn, 0,02 или меньше S, при необходимости по меньшей мере один элемент, выбираемый из: от 0,01 до 0,50 Cr, от 0,01 до 0,50 Cu, от 0,001 до 0,05 Ca, от 0,01 до 0,20 Sn, от 0,001 до 0,010 B, и остаток, состоящий из железа и примесей. Для листа определена временная дифференциальная кривая fM(t) спектра оптического излучения тлеющего разряда металлического элемента Al в промежуточном слое оксидной пленки, которая удовлетворяет следующей формуле. Сформированное изоляционное покрытие с натяжением имеет высокую адгезию покрытия без ухудшения магнитных характеристик и их стабильности на поверхности листа после окончательного отжига. 2 н. и 1 з.п. ф-лы, 1 ил., 4 табл., 3 пр.

1. Лист анизотропной электротехнической стали, содержащий:

основной стальной лист;

промежуточный слой оксидной пленки, включающий в себя SiO2, который располагается на основном стальном листе и имеет среднюю толщину 1,0 нм - 1,0 мкм; и

изоляционное покрытие с натяжением, которое располагается на промежуточном слое оксидной пленки, включающем в себя SiO2,

в котором основной стальной лист включает в качестве химического состава, мас.%:

0,010 или меньше C;

от 2,50 до 4,0 Si,

от 0,0010 до 0,0100 кислоторастворимого Al;

0,012 или меньше N;

1,00 или меньше Mn;

0,02 или меньше S;

при необходимости по меньшей мере один элемент, выбираемый из

от 0,01 до 0,50 Cr;

от 0,01 до 0,50 Cu;

от 0,001 до 0,05 Ca;

от 0,01 до 0,20 Sn;

от 0,001 до 0,010 B; и

остаток, состоящий из железа и примесей,

в котором временная дифференциальная кривая fM(t) спектра оптического излучения тлеющего разряда металлического элемента Al в промежуточном слое оксидной пленки удовлетворяет следующей формуле (1):

,

,

где Tp: время t (с), соответствующее локальному минимальному значению временной дифференциальной кривой второго порядка для спектра оптического излучения тлеющего разряда Si,

Tf: время t (с), соответствующее 2Tp-Ts, где Ts - аналитическая начальная точка спектра оптического излучения тлеющего разряда Si.

2. Лист анизотропной электротехнической стали по п. 1,

в котором основной стальной лист включает, мас.%, по меньшей мере один элемент, выбираемый из

от 0,01 до 0,50 Cr;

от 0,01 до 0,50 Cu и

от 0,001 до 0,05 Ca, и

причем временная дифференциальная кривая fM(t) спектра оптического излучения тлеющего разряда металлического элемента M (М: Cr, Cu, Ca) в промежуточном слое оксидной пленки, включающем SiO2, удовлетворяет по меньшей мере одной из следующих формул (2) - (4):

.

.

3. Способ производства листа анизотропной электротехнической стали по п. 1 или 2, содержащий:

изготовление основного стального листа, имеющего химический состав, мас.%:

0,010 или меньше C;

от 2,50 до 4,0 Si,

от 0,0010 до 0,0100 кислоторастворимого Al;

0,012 или меньше N;

1,00 или меньше Mn;

0,02 или меньше S;

при необходимости по меньшей мере один элемент, выбираемый из

от 0,01 до 0,50 Cr;

от 0,01 до 0,50 Cu;

от 0,001 до 0,05 Ca;

от 0,01 до 0,20 Sn;

от 0,001 до 0,010 B; и

остаток, состоящий из железа и примесей,

посредством литья слитка, горячей прокатки с получением горячекатаной заготовки, отжига, холодной прокатки с получением холоднокатаного стального листа и обезуглероживающего отжига,

формирование промежуточного слоя оксидной пленки, включающего в себя SiO2, на основном стальном листе путем нанесения на поверхность стального листа сепаратора отжига в виде водной суспензии, содержащей глинозем, окончательного отжига, а затем

выполнение отжига при таких условиях, что температура отжига T1 составляет 600-1200°C, продолжительность отжига составляет 5-1200 с в атмосфере, имеющей степень окисленности PH2O/PH2 0,15 или меньше, и средняя скорость нагрева HR2 от 700°C до T1°C составляет 5-50 °C/с, и после этого

охлаждение со средней скоростью охлаждения CR1 в диапазоне температур от T1 °C до T2 °C, составляющей 50°C/с или меньше, а затем со средней скоростью охлаждения CR2 в диапазоне температур T2°C до 100°C, причем CR1>CR2, где T2 является температурой, определяемой как T1-100°C, и

формирование изоляционного покрытия с натяжением путем нанесения раствора для образования указанного покрытия и выполнения отверждения нагревом покрытия.

| JP 2016196669 A, 24.11.2016 | |||

| JP 2001140018 A, 22.05.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ИЗДЕЛИЯ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И ПЛОСКОЕ ИЗДЕЛИЕ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2580778C2 |

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2562182C2 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПРЕВОСХОДНОЙ АДГЕЗИЕЙ ПОКРЫТИЯ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2007 |

|

RU2405842C1 |

| WO 2016056501 A1, 14.04.2016. | |||

Авторы

Даты

2022-01-11—Публикация

2018-07-13—Подача