Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к листу анизотропной электротехнической стали и к способу его производства. В частности, настоящее изобретение относится к листу анизотропной электротехнической стали, который имеет придающую натяжение пленку, не содержащую хрома, и подвергнут управлению магнитными доменами за счет введения деформаций, а также к способу его производства. Настоящая заявка испрашивает приоритет японской патентной заявки № 2018-248167, поданной 28 декабря 2018 г., содержание которой включено в настоящий документ посредством ссылки.

Предпосылки изобретения

[0002] Листы анизотропной электротехнической стали используются в качестве материалов сердечников для трансформаторов. В обычных листах анизотропной электротехнической стали основной стальной лист содержит Si, кристаллические зерна в основном стальном листе упорядочены в такой ориентации (ориентации Госса), при которой плоскость {110} выставлена параллельно поверхности стального листа, а ось <100> выставлена в направлении прокатки, и ось легкого намагничивания выставлена в продольном направлении.

[0003] Обычные листы анизотропной электротехнической стали имеют структуру, в которой множество магнитных доменов (полосовых магнитных доменов), в которых намагниченность ориентирована в направлении прокатки, расположены поперек стенки магнитного домена. Эти стенки магнитных доменов представляют собой 180-градусные стенки магнитных доменов, и листы анизотропной электротехнической стали легко намагничиваются в направлении прокатки. Следовательно, обычные листы анизотропной электротехнической стали имеют высокую плотность магнитного потока при относительно небольшой постоянной силе намагничивания и низких магнитных потерях.

[0004] В качестве показателя магнитных потерь обычно используется W17/50 [Вт/кг]. W17/50 относится к значению магнитных потерь, образующихся в листе анизотропной электротехнической стали при его возбуждении переменным током таким образом, что максимальная плотность магнитного потока становится равной 1,7 Tл при частоте 50 Гц. Уменьшение значения W17/50 позволяет производить трансформаторы, имеющие более высокую эффективность.

[0005] Ниже будет описана общая схема обычных способов производства листов анизотропной электротехнической стали. Лист кремнистой стали, содержащей заданное количество Si, который был подвергнут горячей прокатке (горячекатаный стальной лист), подвергают отжигу горячекатаного листа и холодной прокатке, тем самым получая холоднокатаный стальной лист, имеющий желаемую толщину. Затем холоднокатаный стальной лист отжигают и подвергают обезуглероживанию и первичной рекристаллизации (размер зерна: 7-30 мкм) (обезуглероживающий отжиг) в отжиговой печи непрерывного действия, тем самым получая подвергнутый обезуглероживающему отжигу стальной лист. После этого на поверхность подвергнутого обезуглероживающему отжигу стального листа (в дальнейшем в некоторых случаях упоминаемого просто как стальной лист) наносят сепаратор отжига, содержащий MgO в качестве главного компонента, и этот стальной лист сматывают в форме рулона (с цилиндрической внешней формой) и подвергают окончательному отжигу.

[0006] При этом окончательном отжиге так называемые зерна Госса, в которых направление прокатки и ось легкого намагничивания совпадают друг с другом из-за явления вторичной рекристаллизации, предпочтительно вырастают в виде кристаллов. В результате, при выполнении окончательного отжига может быть получен лист анизотропной электротехнической стали, имеющий высокие свойства ориентации кристаллов (кристаллографической ориентации). Для того, чтобы улучшить накопление ориентаций Госса, широко используется процесс вторичной рекристаллизации, в котором AlN, MnS или т.п. используются в качестве ингибитора.

[0007] В дополнение, на стадии окончательного отжига сепаратор отжига, нанесенный на поверхность стального листа (подвергнутого обезуглероживающему отжигу стального листа), и образовавшаяся при обезуглероживающем отжиге поверхностная оксидная пленка обжигаются и формируется первичная пленка (пленка форстерита). После окончательного отжига рулон разматывают, стальной лист непрерывно подают в отдельную отжиговую печь и подвергают выравнивающему отжигу, и выполняют исправление возникшей при окончательном отжиге формы стального листа и удаление ненужных напряжений в стальном листе. Кроме того, на поверхность стального листа наносят и прокаливают покрывающую жидкость, посредством чего формируется придающая натяжение пленка, которая придает натяжение и электроизоляционные свойства, и получается лист анизотропной электротехнической стали.

[0008] Формирование пленки на поверхности стального листа является одним из подходов для уменьшения магнитных потерь. Первичная пленка формируется на поверхности стального листа для того, чтобы придать ему натяжение и уменьшить магнитные потери в одиночном стальном листе. В дополнение к этому, придающая натяжение пленка обеспечивается на наружной стороне первичной пленки и формируется для того, чтобы не только уменьшить магнитные потери в одиночном стальном листе за счет придания ему натяжения, но и уменьшить магнитные потери в стальном сердечнике за счет обеспечения электроизоляционных свойств между стальными листами во время шихтования стальных листов и использования такого шихтованного сердечника.

[0009] Обычно первичная пленка содержит форстерит (Mg2SiO4) в качестве главного компонента. Эта первичная пленка формируется из сепаратора отжига, содержащего оксид магния (MgO) в качестве главного компонента, и поверхностной оксидной пленки (главный компонент: SiO2) на основном стальном листе, которые реагируют друг с другом в процессе термической обработки, выполняемой при температуре от 1000°C до 1200°C в течение 5-50 часов во время окончательного отжига, когда в стальном листе происходит вторичная рекристаллизация. В дополнение к этому, придающая натяжение пленка обычно содержит хром. Эта придающая натяжение пленка формируется путем нанесения покрывающей жидкости, содержащей, например, фосфорную кислоту или фосфат, коллоидный кремнезем и хромовый ангидрид или хромат, на стальной лист после окончательного отжига и сушки и прокаливания покрывающей жидкости при температуре от 700°C до 1000°C в течение 5-120 секунд.

[0010] Что касается первичной пленки, то известен метод улучшения характеристик пленки, таких как сопротивление отслаиванию или изоляционные свойства первичной пленки, путем добавления соединения Ti, такого как оксид Ti и/или гидроксид Ti, к сепаратору отжига, содержащему MgO.

[0011] Метод, описанный в патентном документе 1, был разработан с учетом следующей проблемы: при производстве листа анизотропной электротехнической стали с использованием материала, не содержащего ингибиторобразующего компонента, после обезуглероживающего отжига и окончательного (рафинирующего) отжига, когда окончательный отжиг выполняют с использованием сепаратора отжига, содержащего MgO и содержащего соединение Ti, такое как оксид Ti или гидроксид Ti, благоприятные магнитные характеристики не могут быть получены, и, в частности, значительно ухудшаются магнитные характеристики после сматывания в рулон.

[0012] Патентный документ 1 описывает лист анизотропной электротехнической стали, в котором состав основного металла, с которого удалена пленка форстерита, содержит C: 0,0050 мас.% или менее, Si: от 2,0 до 8,0 мас.%, и Mn: от 0,005 до 1,0 мас.%, остальное состоит из Fe и неизбежных примесей, и когда количество Ti (мас.%) и количество N (мас.%), которые содержатся в основном металле, с которого удалена пленка форстерита, обозначены как Ti(a) и N(a) соответственно, а количество Ti (мас.%) и количество N (мас.%), которые содержатся в стальном листе с пленкой форстерита, обозначены как Ti(b) и N(b) соответственно, удовлетворяются условия N(b) ≤ 0,0050 мас.%, N(b)/N(a) ≥ 4 и Ti(b)/Ti(a) ≥ 4.

[0013] В дополнение, в патентном документе 1 описывается использование сепаратора отжига, в котором 0,5-10 массовых частей соединения Ti в пересчете на TiO2 добавлено к 100 массовым частям MgO в качестве сепаратора отжига для формирования пленки форстерита.

[0014] В качестве придающей натяжение пленки обычно использовались придающие натяжение пленки, содержащие хром, как описано выше; однако в ответ на растущий интерес к охране окружающей среды в последние годы существует потребность в придающей натяжение пленке, не содержащей хрома.

[0015] Патентный документ 2 описывает формирование изоляционного покрытия (придающей натяжение пленки), не содержащего хрома, с использованием покрывающей жидкости, состоящей из коллоидного кремнезема, фосфата алюминия, борной кислоты и сульфата.

[0016] Патентный документ 3 предлагает лист анизотропной электротехнической стали, который даже в случае нанесения не содержащей хрома пленки в качестве придающей натяжение пленки достигал того же уровня высокой стойкости к влагопоглощению и низких магнитных потерь, как и в случае нанесения хромсодержащей пленки.

[0017] Патентный документ 3 описывает лист анизотропной электротехнической стали, включающий основную пленку на основе форстерита и придающую натяжение пленку на фосфатной основе, не содержащую хрома, на поверхности стального листа, в котором придающая натяжение пленка получена путем нанесения и прокаливания не содержащей хрома покрывающей жидкости на фосфатной основе на поверхности основной пленки на основе форстерита, содержащей 0,02 г/м2 или более и 0,20 г/м2 или менее Mn в расчете на удельную массу и 0,01 г/м2 или более и 0,10 г/м2 или менее S в расчете на удельную массу после окончательного отжига.

[0018] Патентный документ 3 описывает, что для того, чтобы сформировать основную пленку на основе форстерита, содержащую Mn и S в расчете вышеописанную удельную массу, сепаратор отжига должен содержать в качестве серусодержащей добавки в общей сложности 1,5% или более и 20% или менее одного или более из сульфатов или сульфидов Mg, Ca, Sr, Ba, Na, K, Mn, Fe, Cu, Sn, Sb и Ni в пересчете на количество SO3.

[0019] Дополнительно, в качестве способа формирования придающей натяжение пленки, не содержащей хрома, в патентном документе 4 описывается способ, в котором оксидный коллоид добавляют к покрывающей жидкости, содержащей первичный фосфат и коллоидный кремнезем. В патентном документе 5 описывается способ, в котором соединение бора добавляют к покрывающей жидкости, содержащей первичный фосфат и коллоидный кремнезем. В патентном документе 6 описывается способ, в котором соль металла и органической кислоты добавляют к покрывающей жидкости, содержащей первичный фосфат и коллоидный кремнезем.

[0020] Что касается снижения магнитных потерь листов анизотропной электротехнической стали, то изучается также другой подход к снижению магнитных потерь с помощью пленки. В листах анизотропной электротехнической стали можно дополнительно снизить магнитные потери путем создания деформаций, которые проходят линейно или выстроены прерывисто с постоянными циклами (с регулярными интервалами) в направлении, перпендикулярном или практически перпендикулярном направлению прокатки (направлению перемещения), и измельчения магнитных доменов. В этом случае из-за локальной деформации образуется магнитный домен закрытого типа, в котором направления прокатки и намагничивания ортогональны друг к другу, и расстояние между стенками магнитного домена, имеющего вид практически прямоугольной полоски (ширина полоскового магнитного домена), сужается из-за увеличения энергии в магнитном домене как источнике. Поскольку потери на вихревые токи (токи Фуко), которые являются одним из составляющих элементов магнитных потерь (W17/50), имеют положительную корреляцию с интервалом 180-градусных стенок магнитных доменов, основываясь на этом принципе, можно снизить магнитные потери, выполняя так называемое управление магнитными доменами за счет введения деформаций в листе анизотропной электротехнической стали.

[0021] В качестве способа управления магнитными доменами за счет введения деформаций, например, в патентном документе 7 описывается способ использования лазерного облучения, в патентном документе 8 описывается способ использования электронно-лучевого нагрева, а в непатентном документе 1 описывается способ скрайбирования шариковой ручкой.

Документы уровня техники

Патентные документы

[0022] [Патентный документ 1] Японский патент № 6354957

[Патентный документ 2] Японская рассмотренная патентная заявка, вторая публикация № S57-9631

[Патентный документ 3] Японский патент № 6031951

[Патентный документ 4] Японская нерассмотренная патентная заявка, первая публикация № 2000-169972

[Патентный документ 5] Японская нерассмотренная патентная заявка, первая публикация № 2000-169973

[Патентный документ 6] Японская нерассмотренная патентная заявка, первая публикация № 2000-178760

[Патентный документ 7] Японская рассмотренная патентная заявка, вторая публикация № S58-26406

[Патентный документ 8] Японский патент № 3023242

Непатентные документы

[0023] [Непатентный документ 1] K. Kuroki et. al. J. Appl. Phys 52(3), (1981) 2422-2424i

Раскрытие изобретения

Проблемы, решаемые изобретением

[0024] Авторы настоящего изобретения попытались выполнить управление магнитными доменами за счет введения деформаций в листе анизотропной электротехнической стали, снабженном первичной пленкой, содержащей форстерит в качестве главного компонента, и придающей натяжение пленкой, не содержащей хрома, на поверхности основного стального листа.

[0025] Однако при этой попытке авторы настоящего изобретения обнаружили новую проблему, заключающуюся в том, что в случае выполнения управления магнитными доменами за счет введения деформаций в листе анизотропной электротехнической стали, имеющем придающую натяжение пленку, не содержащую хрома, по сравнению со случаем выполнения управления магнитными доменами за счет введения деформаций в листе анизотропной электротехнической стали, имеющем придающую натяжение пленку, содержащую хром, эффект снижения магнитных потерь является недостаточным.

[0026] Задача настоящего изобретения состоит в том, чтобы предложить лист анизотропной электротехнической стали, имеющий придающую натяжение пленку, не содержащую хрома, в котором магнитные потери эффективно снижены путем выполнения управления магнитными доменами за счет введения деформаций, а также предпочтительный способ производства такого листа анизотропной электротехнической стали.

Средства решения проблем

[0027] Сущность настоящего изобретения заключается в следующем.

[1] Лист анизотропной электротехнической стали в соответствии с одним аспектом настоящего изобретения представляет собой лист анизотропной электротехнической стали, включающий основной стальной лист, первичную пленку на основе форстерита, расположенную на поверхности основного стального листа, и придающую натяжение пленку на фосфатной основе, не содержащую хрома, которая расположена на поверхности первичной пленки,

в котором в том случае, когда содержание Ti и содержание S в первичной пленке на основе форстерита соответственно выражены как XTi и XS, в мас.%,

XTi/XS, которое является отношением содержания Ti к содержанию S, удовлетворяет Выражению (1),

XTi+XS, которое является суммой содержания Ti и содержания S, удовлетворяет Выражению (2), и

выполнено управление магнитными доменами за счет введения деформаций,

Выражение (1): 0,10 ≤ XTi/XS ≤ 10,00

Выражение (2): XTi+XS ≥ 0,10 мас.%.

[2] Способ производства листа анизотропной электротехнической стали в соответствии с другим аспектом настоящего изобретения является способом производства листа анизотропной электротехнической стали по пункту [1], включающим в себя:

стадию горячей прокатки с нагреванием сляба и затем выполнением горячей прокатки сляба для получения горячекатаного стального листа,

стадию отжига горячекатаного стального листа с выполнением отжига горячекатаного стального листа для получения отожженного стального листа,

стадию холодной прокатки с выполнением холодной прокатки отожженного стального листа для получения холоднокатаного стального листа,

стадию обезуглероживающего отжига с выполнением обезуглероживающего отжига холоднокатаного стального листа для получения подвергнутого обезуглероживающему отжигу стального листа,

стадию окончательного отжига с нанесением сепаратора отжига на поверхность подвергнутого обезуглероживающему отжигу стального листа и нагреванием нанесенного сепаратора отжига с получением тем самым первичной пленки на основе форстерита и получением окончательно отожженного стального листа,

стадию формирования придающей натяжение пленки с нанесением и прокаливанием покрывающей жидкости на поверхности окончательно отожженного стального листа с образованием придающей натяжение пленки на фосфатной основе, не содержащей хрома, и

стадию управления магнитными доменами с выполнением управления магнитными доменами за счет введения деформаций в стальном листе, на котором сформирована придающая натяжение пленка на фосфатной основе, не содержащая хрома,

при этом сепаратор отжига содержит MgO в качестве главного компонента и содержит 1,0 массовой части или более и 15,0 массовых частей или менее содержащего Ti соединения в пересчете на TiO2 и 0,20 массовой части или более и 10,0 массовых частей или менее содержащего S соединения в пересчете на CaS на 100 массовых частей MgO в сепараторе отжига, а

покрывающая жидкость содержит смесь, содержащую два или более из группы, состоящей из фосфата алюминия, фосфата магния, фосфата никеля, фосфата кобальта и фосфата бария, содержит 40-70 массовых частей коллоидного кремнезема, необязательно содержит 2-50 массовых частей фосфорной кислоты, и не содержит хрома, на 100 массовых частей смеси в расчете на твердое содержимое.

Эффекты изобретения

[0028] В соответствии с вышеописанным аспектом настоящего изобретения можно обеспечить лист анизотропной электротехнической стали, имеющий придающую натяжение пленку на фосфатной основе, не содержащую хрома, в котором магнитные потери эффективно снижены путем выполнения управления магнитными доменами за счет введения деформаций, а также предпочтительный способ производства листа анизотропной электротехнической стали. В соответствии с вышеописанным аспектом настоящего изобретения, даже когда объектом управления магнитными доменами за счет введения деформаций является лист анизотропной электротехнической стали, имеющий придающую натяжение пленку на фосфатной основе, не содержащую хрома, можно эффективно снизить магнитные потери в листе анизотропной электротехнической стали. Следовательно, возможно получить лист анизотропной электротехнической стали, не только демонстрирующий превосходный эффект сохранения окружающей среды без содержания хрома, но и демонстрирующий превосходный эффект снижения магнитных потерь за счет синергетического эффекта снижения магнитных потерь из-за пленочной структуры, включающей первичную пленку на основе форстерита и придающую натяжение пленку на фосфатной основе, не содержащую хрома, и снижения магнитных потерь из-за управления магнитными доменами за счет введения деформаций.

Краткое описание чертежей

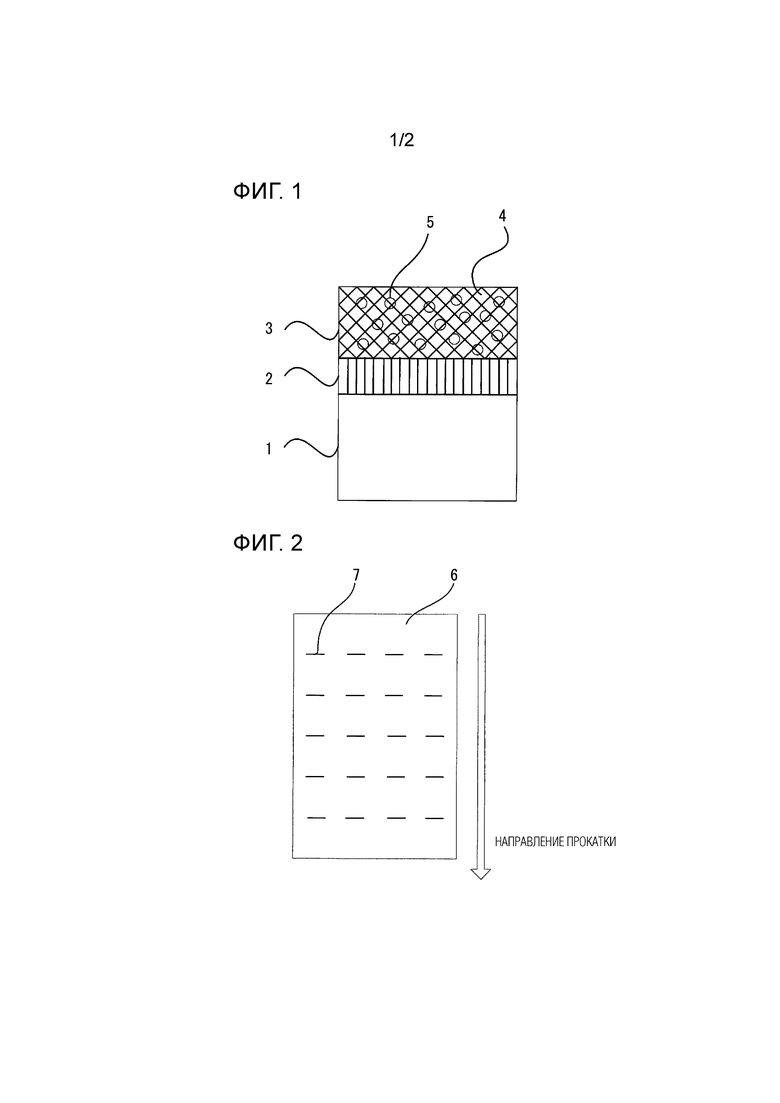

[0029] Фиг. 1 – изображение, схематично показывающее пленочную структуру листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

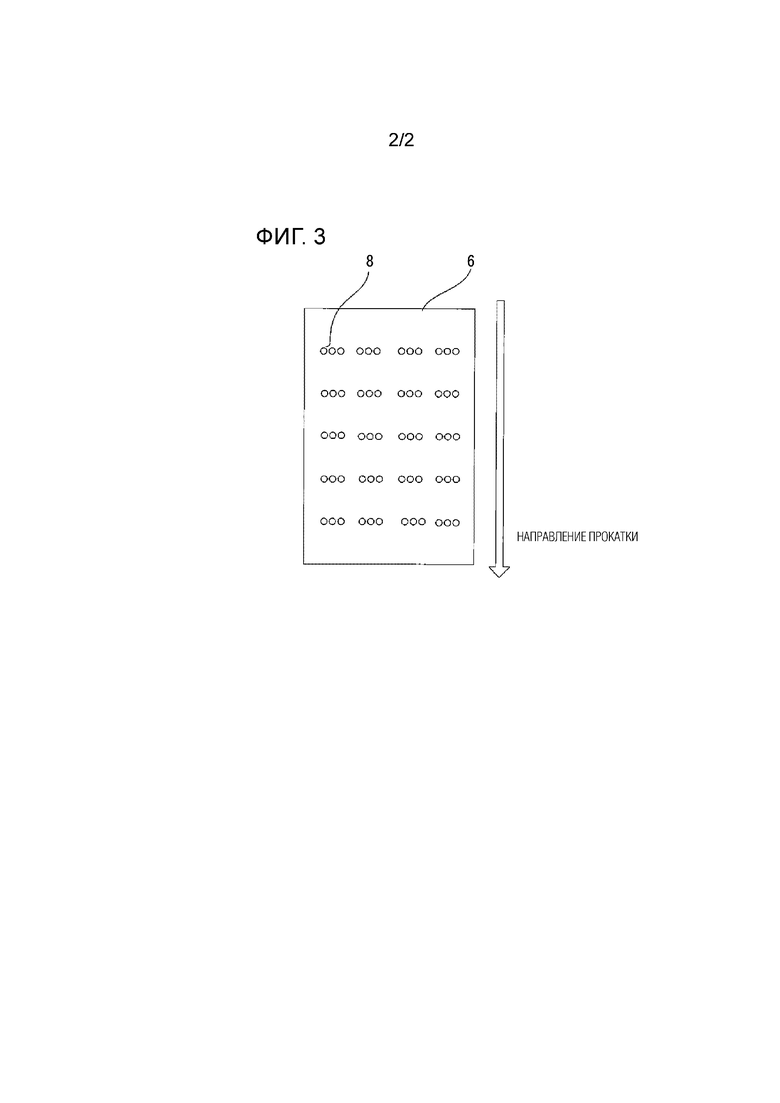

Фиг. 2 – изображение, схематично показывающее один пример управления магнитными доменами за счет введения деформаций и структуру, в которой линейные деформации, простирающиеся в направлении, перпендикулярном или практически перпендикулярном направлению прокатки, многократно размещены с постоянными циклами в направлении прокатки на листе анизотропной электротехнической стали.

Фиг. 3 – изображение, схематично показывающее другой пример управления магнитными доменами за счет введения деформаций и структуру, в которой группа точечных деформаций, расположенных в направлении, перпендикулярном или практически перпендикулярном направлению прокатки, многократно размещены с постоянными циклами в направлении прокатки на листе анизотропной электротехнической стали.

Варианты осуществления изобретения

[0030] Авторы настоящего изобретения обнаружили, что, несмотря на тот факт, что управление магнитными доменами за счет введения деформаций применяется к листу анизотропной электротехнической стали, имеющему придающую натяжение пленку на фосфатной основе, не содержащую хрома, в том случае, когда первичная пленка на основе форстерита содержит желаемые количества Ti и S, эффект снижения магнитных потерь улучшается.

[0031] Причина, по которой эффект снижения магнитных потерь улучшается за счет надлежащего регулирования содержаний Ti и S в первичной пленке на основе форстерита даже в случае выполнения управления магнитными доменами за счет введения деформаций в листе анизотропной электротехнической стали, имеющем придающую натяжение пленку на фосфатной основе, не содержащую хрома, предположительно является следующей. В случае выполнения управления магнитными доменами за счет введения деформаций в листе анизотропной электротехнической стали, имеющем придающую натяжение пленку на фосфатной основе, содержащую хром, считается, что хром в придающей натяжение пленке позволяет лазерному облучению, электронно-лучевому нагреву или т.п. эффективно проявлять свое действие, оставляя деформации в стальном листе. В отличие от этого, в случае выполнения управления магнитными доменами за счет введения деформаций в листе анизотропной электротехнической стали, имеющем придающую натяжение пленку на фосфатной основе, не содержащую хрома, считается, что лазерное облучение, электронно-лучевой нагрев или т.п. не проявляет в достаточной степени свое действие, оставляя деформации в стальном листе.

[0032] В то же время, в том случае, когда на основном стальном листе предусмотрена придающая натяжение пленка на фосфатной основе, не содержащая хрома, считается, что, когда первичная пленка на основе форстерита, которая является нижним слоем придающей натяжение пленки, выполнена содержащей подходящее количество Ti и S, эти Ti и S позволяют лазерному облучению, электронно-лучевому нагреву или т.п. эффективно проявлять свое действие, оставляя деформации в стальном листе.

[0033] Лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления представляет собой лист анизотропной электротехнической стали, включающий в себя основной стальной лист, первичную пленку на основе форстерита, расположенную на поверхности основного стального листа, и придающую натяжение пленку на фосфатной основе, не содержащую хрома, которая расположена на поверхности первичной пленки, причем в том случае, когда содержание Ti и содержание S в первичной пленке на основе форстерита соответственно выражены как XTi и XS, в мас.%, XTi/XS, которое является отношением содержания Ti к содержанию S, удовлетворяет Выражению (1), XTi+XS, которое является суммой содержания Ti и содержания S, удовлетворяет Выражению (2), и выполнено управление магнитными доменами за счет введения деформаций.

Выражение (1): 0,10 ≤ XTi/XS ≤ 10,00

Выражение (2): XTi+XS ≥ 0,10 мас.%.

[0034] В дополнение, лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления может быть произведен способом производства, включающим стадию горячей прокатки с нагреванием сляба и затем выполнением горячей прокатки сляба для получения горячекатаного стального листа, стадию отжига горячекатаного стального листа с выполнением отжига горячекатаного стального листа для получения отожженного стального листа, стадию холодной прокатки с выполнением холодной прокатки отожженного стального листа для получения холоднокатаного стального листа, стадию обезуглероживающего отжига с выполнением обезуглероживающего отжига холоднокатаного стального листа для получения подвергнутого обезуглероживающему отжигу стального листа, стадию окончательного отжига с нанесением сепаратора отжига на поверхность подвергнутого обезуглероживающему отжигу стального листа и нагреванием нанесенного сепаратора отжига с получением тем самым первичной пленки на основе форстерита и получением окончательно отожженного стального листа, стадию формирования придающей натяжение пленки с нанесением и прокаливанием покрывающей жидкости на поверхности окончательно отожженного стального листа с образованием придающей натяжение пленки на фосфатной основе, не содержащей хрома, и стадию управления магнитными доменами за счет введения деформаций в стальном листе, на котором сформирована придающая натяжение пленка на фосфатной основе, не содержащая хрома, при этом сепаратор отжига содержит MgO в качестве главного компонента и содержит 1,0 массовой части или более и 15,0 массовых частей или менее содержащего Ti соединения в пересчете на TiO2 и 0,20 массовой части или более и 10,0 массовых частей или менее содержащего S соединения в пересчете на CaS на 100 массовых частей MgO в сепараторе отжига, а покрывающая жидкость содержит смесь, содержащую два или более из группы, состоящей из фосфата алюминия, фосфата магния, фосфата никеля, фосфата кобальта и фосфата бария, содержит 40-70 массовых частей коллоидного кремнезема, необязательно содержит 2-50 массовых частей фосфорной кислоты, и не содержит хрома, на 100 массовых частей смеси в пересчете на твердое содержимое.

[0035] Далее будет описан лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления (в дальнейшем упоминаемый как «лист анизотропной электротехнической стали») и способ его производства. Следует отметить, что в последующем описании в случае выражения числового диапазона как «нижнее предельное значение - верхнее предельное значение» следует понимать, что этот числовой диапазон представляет собой «нижнее предельное значение или более и верхнее предельное значение или менее», если явно не указано иное.

[0036] Фиг. 1 – это изображение, схематично показывающее пленочную структуру листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления. Как показано на Фиг. 1, лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления имеет конфигурацию слоев, в которой первичная пленка 2 на основе форстерита и придающая натяжение пленка 3 на фосфатной основе, не содержащая хрома, наслоены в указанном порядке на поверхности основного стального листа 1. В дополнение, хотя это и не показано на Фиг. 1, лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления подвергнут управлению магнитными доменами за счет введения деформаций. Далее будет подробно описана конфигурация слоев листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления. Следует отметить, что в последующем описании приведенные на чертежах ссылочные обозначения будут опущены, за исключением случая упоминания чертежей.

[Основной стальной лист]

[0037] Химический состав, металлографическая структура и т.п. основного стального листа конкретно не ограничены при условии, что ось легкого намагничивания выставлена в определенном направлении, и лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления функционирует как лист анизотропной электротехнической стали.

[0038] Химический состав основного стального листа конкретно не ограничен, но предпочтительно содержит, в мас.%, например,

Si: от 0,8% до 7,00%,

C: более чем 0% и 0,085% или менее,

кислоторастворимый Al: от 0% до 0,065%,

N: от 0% до 0,012%,

Mn: от 0% до 1%,

Cr: от 0% до 0,3%,

Cu: от 0% до 0,4%,

P: от 0% до 0,5%,

Sn: от 0% до 0,3%,

Sb: от 0% до 0,3%,

Ni: от 0% до 1%,

S: от 0% до 0,03%, и

Se: от 0% до 0,015%, а

остальное состоит из Fe и примесей.

Химический состав основного стального листа является предпочтительным для создания в основном стальном листе текстуры Госса, в которой кристаллографические ориентации упорядочены в ориентации {110}<001>. Следует отметить, что вышеописанный химический состав является химическим составом, измеренным на такой глубине, где химический состав основного стального листа стабилен.

[0039] Среди элементов в основном стальном листе существенными элементами являются Si и С. Кислоторастворимый Al является элементом, который предпочтительно содержится для того, чтобы получить высокоэффективный анизотропный материал (лист анизотропной электротехнической стали, имеющий превосходные магнитные характеристики). N, Mn, Cr, Cu, P, Sn, Sb, Ni, S и Se являются необязательными элементами. Поскольку эти необязательные элементы могут содержаться в зависимости от цели, нет нужды ограничивать значение нижнего предела, и значение нижнего предела может составлять 0%. В дополнение к этому, даже когда эти необязательные элементы содержатся в качестве примесей, эффект, получаемый листом анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления, не ухудшается. Химический состав основного стального листа, в дополнение к существенным элементам и необязательным элементам, состоит из Fe и примесей, составляющих остальное.

[0040] Следует отметить, что, в настоящем варианте осуществления «примесь» означает элемент, который неизбежно примешивается из руды в качестве сырья, лома, производственной среды или т.п. во время промышленного производства основного стального листа.

[0041] В дополнение к этому, лист анизотропной электротехнической стали обычно подвергается рафинирующему отжигу (окончательному отжигу) во время вторичной рекристаллизации. При рафинирующем отжиге из системы удаляется ингибиторобразующий элемент. В частности, содержания N и S значительно уменьшаются, и после окончательного отжига содержание N и содержание S значительно становятся равными 50 миллионных долей (млн-1) или менее. При нормальных условиях окончательного отжига содержание N и содержание S после окончательного отжига становятся равными 20 млн-1 или менее, или даже 10 млн-1 или менее.

[0042] Химический состав основного стального листа может быть измерен с помощью обычного метода анализа стали. Например, химический состав основного стального листа может быть измерен с использованием атомной эмиссионной спектрометрии с индуктивно связанной плазмой (ICP-AES). В частности, химический состав может быть определен, например, путем получения тестового образца размером 35 мм x 35 мм из положения в центре толщины основного стального листа после удаления пленок (первичной пленки и придающей натяжение пленки) и измерения химического состава измерительным прибором ICPS-8100 или т.п. производства компании Shimadzu Corporation при условиях, основанных на заранее подготовленной калибровочной кривой. Следует отметить, что содержание C и S может быть измерено с использованием метода поглощения в инфракрасной области спектра после сжигания, а содержание N может быть измерено с использованием метода определения удельной теплопроводности при плавлении в инертном газе. Содержание кислоторастворимого Al может быть измерено с использованием фильтрата, полученного после разложения при нагреве образца с кислотой. Следует отметить, что пленки могут быть удалены путем погружения тестового образца в водный раствор NaOH, нагрева водного раствора NaOH до 80°C, чтобы удалить придающую натяжение пленку, а затем погружения тестового образца в 10%-ую разбавленную серную кислоту при 80°C на 3 минуты для растворения первичной пленки.

[Способ производства основного стального листа (подвергнутого обезуглероживающему отжигу стального листа)]

[0043] Способ производства основного стального листа конкретно не ограничен, и можно изготавливать основной стальной лист, соответствующим образом выбирая хорошо известный традиционный способ изготовления листа анизотропной электротехнической стали. Предпочтительным конкретным примером является, например, способ производства, включающий (1) стадию горячей прокатки с выполнением горячей прокатки путем нагрева сляба, имеющего вышеописанный химический состав, до 1000°C или выше для того, чтобы получить горячекатаный стальной лист, (2) стадию отжига горячекатаного листа с выполнением отжига горячекатаного стального листа, на которой горячекатаный стальной лист нагревают до 1000°C - 1200°C для того, чтобы получить отожженный стальной лист, (3) стадию холодной прокатки с выполнением холодной прокатки отожженного стального листа один или два раза или более, включая промежуточный отжиг, для того, чтобы получить холоднокатаный стальной лист, и (4) стадию обезуглероживающего отжига, на которой холоднокатаный стальной лист нагревают до 700°C - 900°C, например, во влажной атмосфере водорода-инертного газа для того, чтобы получить подвергнутый обезуглероживающему отжигу стального лист. Способ производства по мере необходимости может включать в себя стадию азотирующего отжига во время стадии обезуглероживающего отжига или после стадии обезуглероживающего отжига. Условия для азотирующего отжига могут быть обычными условиями. Их примеры включают в себя условие, при котором холоднокатаный стальной лист отжигают в атмосфере, содержащей газ с азотирующей способностью, такой как аммиак, условие, при котором подвергнутый обезуглероживающему отжигу стальной лист, покрытый сепаратором отжига, содержащим порошок с азотирующей способностью, такой как MnN, подвергают окончательному отжигу при 1000°C или выше, и т.п.

[0044] В настоящем варианте осуществления толщина основного стального листа (толщина листа) конкретно не ограничена, но предпочтительно составляет 0,10 мм или более и 0,50 мм или менее, а предпочтительнее 0,15 мм или более и 0,40 мм или менее.

[Первичная пленка на основе форстерита]

[0045] Первичная пленка на основе форстерита (в некоторых случаях называемая просто первичной пленкой) расположена на поверхности (одной или обеих поверхностях) вышеописанного основного стального листа. Первичная пленка содержит форстерит (Mg2SiO4) в качестве главного компонента. В настоящем варианте осуществления первичная пленка содержит Ti и S. В дополнение, в качестве других компонентов, первичная пленка может содержать B, C, N, Cr, Mn, Fe и т.п.

[0046] Толщина первичной пленки (толщина пленки) конкретно не ограничена. Однако, когда первичная пленка является слишком тонкой, эффект релаксации термических напряжений проявляется недостаточно, и невозможно обеспечить адгезию придающей натяжение пленки. Поэтому толщина первичной пленки предпочтительно составляет 0,5 мкм или более, а предпочтительнее 1,0 мкм или более. С другой стороны, когда первичная пленка является слишком толстой, толщина становится неравномерной, и в первичной пленке образуются дефекты, такие как пустоты или трещины. Поэтому толщина первичной пленки предпочтительно составляет 5 мкм или менее, а предпочтительнее 4 мкм или менее. Первичная пленка предпочтительно является как можно более тонкой, при условии, что может быть обеспечена адгезия придающей натяжение пленки, поскольку можно подавить уменьшение коэффициента заполнения во время применения листа анизотропной электротехнической стали в качестве сердечника. Поэтому толщина первичной пленки еще более предпочтительно составляет 3 мкм или менее, а наиболее предпочтительно 2 мкм или менее.

[0047] Толщина первичной пленки может быть измерена путем наблюдения сечения по толщине листа анизотропной электротехнической стали с помощью сканирующего электронного микроскопа (СЭМ) или просвечивающего электронного микроскопа (ПЭМ). В частности, например, для наблюдения в СЭМ вырезают образец из листа анизотропной электротехнической стали так, чтобы иметь наблюдаемое сечение, параллельное направлению по толщине листа, выбирают пять или более положений измерения, которые отстоят друг от друга на 2 мкм или более в направлении по ширине, из области измерения, которая имеет ширину 10 мкм или более в направлении, параллельном поверхности основного стального листа, и включает в себя первичную пленку, основной стальной лист и придающую натяжение пленку в наблюдаемом сечении образца, измеряют толщину первичной пленки в положениях измерения и принимают среднее значение за толщину первичной пленки. При этом на изображении COMPO, для которого используется обратное рассеяние электронов, появляется контраст между основным стальным листом, первичной пленкой и придающей натяжение пленкой, которые имеют различные химические составы, что упрощает дифференциацию.

[0048] В настоящем варианте осуществления для Ti и S в первичной пленке на основе форстерита отношение содержания Ti к содержанию S (XTi/XS) удовлетворяет Выражению (1), а сумма содержания Ti и содержания S (XTi+XS) удовлетворяет Выражению (2).

Выражение (1): 0,10 ≤ XTi/XS ≤ 10,00

Выражение (2): XTi+XS ≥ 0,10 мас.%.

[0049] Как описано выше, в том случае, когда для содержания Ti и содержания S удовлетворяются соотношения Выражения (1) и Выражения (2), даже когда хром отсутствует в придающей натяжение пленке, Ti и S позволяют лазерному облучению, электронно-лучевому нагреву или т.п. эффективно проявлять свое действие, оставляя деформации в стальном листе во время выполнения управления магнитными доменами за счет введения деформаций.

[0050] При этом Ti в первичной пленке содержится в первичной пленке в состоянии соединения, содержащего Ti. В качестве примера содержащего Ti соединения можно упомянуть, например, TiS, TiN, TiC, TiO2 и т.п. В дополнение, S содержится в первичной пленке в состоянии соединения, содержащего S. В качестве примера содержащего S соединения можно упомянуть, например, не только TiS, который одновременно является и соединением Ti, и соединением S, но и MgS, MnS, CaS, BaS, и т.п. Здесь, в настоящем варианте осуществления, поскольку предпочтительно, чтобы в первичной пленке содержалось как можно больше Ti и S при условии, что удовлетворяются желаемые соотношения, аспекты присутствия Ti и S в первичной пленке конкретно не установлены.

[0051] Содержание Ti (мас.%) и содержание S (мас.%) в первичной пленке могут быть измерены следующим методом. Образец, взятый из листа анизотропной электротехнической стали, погружают в водный раствор NaOH, нагревают водный раствор NaOH до 80°C, чтобы удалить придающую натяжение пленку, а затем образец погружают в 10%-ую разбавленную серную кислоту при 80°C на 3 минуты, чтобы растворить первичную пленку. Содержание Ti и содержание S измеряют в растворе, полученном при растворении первичной пленки, с помощью метода индуктивно связанной плазмы (ICP), в результате получая содержание Ti и содержание S в первичной пленке. Полученное содержание Ti и полученное содержание S делят на массу первичной пленки, которая может быть получена из разности между массой перед удалением первичной пленки и массой после удаления первичной пленки, в результате получая содержание Ti и содержание S в мас.%.

[0052] Содержания Ti и S в первичной пленке конкретно не ограничены при условии, что удовлетворяются соотношения Выражения (1) и Выражения (2), но содержание Ti может быть установлено равным от 0,01 мас.% до 2,50 мас.%, а содержание S может быть установлено равным от 0,01 мас.% до 1,50 мас.%. Содержание Ti в первичной пленке может быть установлено равным 0,20 мас.% или более или 0,70 мас.% или более. В дополнение, содержание Ti в первичной пленке может быть установлено равным 2,00 мас.% или менее, 1,50 мас.% или менее или 1,00 мас.% или менее. Содержание S в первичной пленке может быть установлено равным 0,20 мас.% или более или 0,50 мас.% или более. В дополнение, содержание S в первичной пленке может быть установлено равным 1,20 мас.% или менее или 1,00 мас.% или менее.

[0053] Отношение содержания Ti к содержанию S в первичной пленке (XTi/XS) регулируется в диапазоне 0,10-10,00 согласно Выражению (1). В том случае, когда значение XTi/XS составляет менее 0,10, эффект снижения магнитных потерь от управления магнитными доменами за счет введения деформаций не может быть получен в достаточной степени. В том случае, когда значение XTi/XS превышает 10,00, эффект улучшения магнитных потерь от управления магнитными доменами за счет введения деформаций лазером или электронным лучом становится мал, и таким образом, имеются случаи, когда магнитные потери листа анизотропной электротехнической стали ухудшаются. Значение XTi/XS предпочтительно составляет 0,50 или более, а предпочтительнее 1,00 или более. В дополнение, значение XTi/XS предпочтительно составляет 5,00 или менее, а предпочтительнее 3,00 или менее.

[0054] Сумма (XTi+XS) содержания Ti и содержания S в первичной пленке регулируется в диапазоне 0,10 мас.% или более согласно Выражению (2). В том случае, когда значение XTi+XS составляет менее 0,10 мас.%, эффект снижения магнитных потерь от управления магнитными доменами за счет введения деформаций не может быть получен в достаточной степени. XTi+XS предпочтительно составляет 0,20 мас.% или более, 0,30 мас.% или более, или 0,50 мас.% или более, а предпочтительнее 1,00 мас.% или более. Верхний предел XTi+XS конкретно не ограничен, но может быть установлен равным 2,70 мас.% или менее или 2,50 мас.% или менее с учетом соотношения с предпочтительным содержанием Ti и предпочтительным содержанием S.

[Сепаратор отжига]

[0055] В качестве сепаратора отжига для формирования первичной пленки можно использовать сепаратор отжига, содержащий MgO в качестве главного компонента и содержит 1,0 массовой части или более и 15,0 массовых частей или менее содержащего Ti соединения в пересчете на TiO2 и 0,20 массовой части или более и 10,0 массовых частей или менее содержащего S соединения в пересчете на CaS на 100 массовых частей MgO в сепараторе отжига. В настоящем варианте осуществления выражение «содержащий MgO в качестве главного компонента» означает, что MgO составляет наибольшую часть сепаратора отжига в массовых частях, то есть составляет 50 мас.% или более сепаратора отжига. Первичная пленка в соответствии с настоящим вариантом осуществления может быть сформирована с использованием сепаратора отжига, содержащего содержащее Ti соединение и содержащее S соединение в вышеуказанных количествах, и подходящего управления степенью окисления атмосферы и расхода атмосферного газа во время окончательного отжига.

[0056] Следует отметить, что количество содержащего Ti соединения в пересчете на TiO2 относится к количеству TiO2 в случае допущения, что все содержащее Ti соединение, содержащееся в сепараторе отжига, представляет собой только TiO2. В дополнение, количество содержащего S соединения в пересчете на CaS относится к количеству CaS в случае допущения, что все содержащее S соединение, содержащееся в сепараторе отжига, представляет собой только CaS.

[0057] Содержание Ti и содержание S в сепараторе отжига не соответствуют содержанию Ti и содержанию S в первичной пленке листа анизотропной электротехнической стали. Причина этого заключается в том, что содержание Ti и содержание S в первичной пленке уменьшаются при рафинирующем отжиге (окончательном отжиге). После окончательного отжига содержание Ti становится равным 5-30% от содержания Ti до окончательного отжига. После окончательного отжига содержание S становится равным 5% или менее от содержания S до окончательного отжига. В настоящем варианте осуществления возможно получить первичную пленку, содержащую желаемые количества Ti и S, путем совместного и неделимого регулирования количеств содержащего Ti соединения и содержащего S соединения в сепараторе отжига и степени окисления атмосферы и расхода во время окончательного отжига.

[0058] Соединения Ti, представленные как Ti, содержащийся в первичной пленке, могут быть представлены как содержащее Ti соединение, используемое в сепараторе отжига. Предпочтительно в качестве содержащего Ti соединения и содержащего S соединения в сепараторе отжига содержится TiS, поскольку при этом становится легко регулировать содержание Ti и содержание S в сепараторе отжига.

[0059] Как описано выше, количество содержащего Ti соединения в сепараторе отжига составляет 1,0 массовой части или более и 15,0 массовых частей или менее в пересчете на TiO2 на 100 массовых частей MgO в сепараторе отжига. В дополнение, количество содержащего Ti соединения более предпочтительно составляет 3,0 массовых части или более и 10,0 массовых частей или менее.

[0060] Когда количество содержащего Ti соединения установлено равным 1,0 массовой части или более в пересчете на TiO2 на 100 массовых частей MgO в сепараторе отжига, возможно повысить эффект улучшения магнитных потерь от управления магнитными доменами за счет введения деформаций. Когда количество содержащего Ti соединения установлено равным 15,0 массовым частям или менее на 100 массовых частей MgO в сепараторе отжига, возможно предотвратить ухудшение магнитных потерь, вызываемое чрезмерным формированием первичной пленки.

[0061] Соединения S, представленные в качестве иллюстративных примеров S, содержащихся в первичной пленке, могут быть аналогичным образом использованы в качестве иллюстративных примеров содержащего S соединения, используемого в сепараторе отжига. Как описано выше, количество содержащего S соединения в сепараторе отжига составляет 0,20 массовой части или более и 10,0 массовых частей или менее в пересчете на CaS на 100 массовых частей MgO в сепараторе отжига. В дополнение, количество содержащего S соединения более предпочтительно составляет 0,20 массовой части или более и 1,0 массовой части или менее.

[0062] Когда количество содержащего S соединения установлено равным 0,20 массовой части или более в пересчете на CaS на 100 массовых частей MgO в сепараторе отжига, возможно обеспечить адгезию первичной пленки. Когда количество содержащего S соединения установлено равным 10,0 массовым частям или менее в пересчете на CaS на 100 массовых частей MgO в сепараторе отжига, возможно предотвратить ухудшение магнитных потерь, вызываемое чрезмерным формированием первичной пленки.

[Способ формирования первичной пленки (условия окончательного отжига)]

[0063] Сепаратор отжига, имеющий вышеописанный состав, наносят на основной стальной лист, который был подвергнут обезуглероживающему отжигу (подвергнутый обезуглероживающему отжигу стальной лист), и нагревают, чтобы выполнить окончательный отжиг, а затем сепаратор отжига удаляют, тем самым сформировав первичную пленку на подвергнутом обезуглероживающему отжигу стальном листе. В качестве условий нагрева для окончательного отжига, например, скорость нагрева может быть установлена равной от 5°C/ч до 100°C/ч, температура нагрева может быть установлена равной от 1000°C до 1300°C, а время нагрева при 1000-1300°C может быть установлено равным от 10 часов до 50 часов. Здесь, при окончательном отжиге, необходимо подходящим образом управлять степенью окисления атмосферы и расходом атмосферного газа так, чтобы содержание Ti и содержание S в первичной пленке удовлетворяли желаемым соотношениям. При окончательном отжиге степень окисления атмосферы устанавливается равной от 10-3 до 1 в терминах отношения парциальных давлений PH2O/PH2, а расход атмосферного газа устанавливается равным от 3,0 до 10,0 нм3/ч. Здесь в качестве степени окисления атмосферы используется фактически измеренное значение или смоделированное значение туго смотанного рулона между стальными листами.

[Придающая натяжение пленка на фосфатной основе, не содержащая хрома]

[0064] Придающая натяжение пленка на фосфатной основе, не содержащая хрома (в некоторых случаях упоминаемая просто как придающая натяжение пленка), расположена на первичной пленке. Придающая натяжение пленка может быть подходящим образом выбрана и использована из хорошо известных придающих натяжение пленок, и даже для тех придающих натяжение пленок, которые не являются хорошо известными, нет никакого конкретного ограничения при условии, что эти придающие натяжение пленки являются придающими натяжение пленками на фосфатной основе, не содержащими хрома. Следует отметить, что, в настоящем варианте осуществления, выражение «не содержащая хрома» означает, что содержание хрома в исходном материале (покрывающей жидкости) для формирования придающей натяжение пленки составляет 1 массовых миллионных долей (млн-1) или менее, и содержание хрома в придающей натяжение пленке составляет 1 массовых миллионных долей (млн-1) или менее. Содержание хрома в придающей натяжение пленке может быть измерено методом, при котором раствор, в котором растворена придающая натяжение пленка, исследуется с помощью химического анализа, методом, в котором этот раствор исследуется путем наблюдения сечения с помощью СЭМ и энергодисперсионного рентгеновского анализа (EDX), или т.п.

[0065] Обычно придающие натяжение пленки на фосфатной основе, не содержащие хрома, имеют структуру пленки, показанную на Фиг. 1. В структуре пленки, показанной на Фиг. 1, придающая натяжение пленка 3 имеет матричную структуру, в которой компонент 5 для улучшения характеристик пленки, требуемых для придающей натяжение пленки, таких как растягивающее напряжение, низкое тепловое расширение и изоляционные свойства, диспергирован или растворен в пленочной основе (матрице) 4, выполненной из некристаллического фосфата, такого как фосфат алюминия или фосфат магния. Типичная структура придающей натяжение пленки 3 является матричной структурой, в которой частицы коллоидного кремнезема диспергированы в матрице на фосфатной основе.

[0066] Придающая натяжение пленка на фосфатной основе, не содержащая хрома, предпочтительно содержит компонент, способный вместо хрома придавать пленке такие характеристики, как устойчивость к влагопоглощению, адгезия и сопротивление сплавлению во время отжига пленок для снятия напряжений (первичной пленки и придающей натяжение пленки). Например, компонент, который заменяет хром, подходящим образом выбирают из борной кислоты, соединения бора, отличного от борной кислоты, сульфата металла, оксидного коллоида и т.п., и этот компонент добавляют в покрывающую жидкость для формирования придающей натяжение пленки. Придающая натяжение пленка, полученная путем нанесения и прокаливания такой покрывающей жидкости на первичной пленке, содержит добавленный компонент как он есть, или другой компонент, образующийся в результате протекающей во время прокаливания реакции этого компонента.

[0067] Толщина придающей натяжение пленки конкретно не ограничена. Однако, когда толщина придающей натяжение пленки слишком мала, натяжение, придаваемое стальному листу, становится малым, и изоляционные свойства также ухудшаются. Поэтому толщина придающей натяжение пленки предпочтительно составляет 0,1 мкм или более, а предпочтительнее 0,5 мкм или более. С другой стороны, когда толщина придающей натяжение пленки превышает 10 мкм, имеются случаи, когда в придающей натяжение пленке образуется трещина на стадии формирования придающей натяжение пленки. Поэтому толщина придающей натяжение пленки предпочтительно составляет 10 мкм или менее, а предпочтительнее 5 мкм или менее.

[0068] Толщина придающей натяжение пленки может быть измерена путем наблюдения сечения пленки с помощью сканирующего электронного микроскопа (СЭМ) или просвечивающего электронного микроскопа (ПЭМ). В частности, ее толщина может быть измерена тем же самым методом, что и толщина первичной пленки.

[0069] В качестве покрывающей жидкости для формирования придающей натяжение пленки на фосфатной основе, не содержащей хрома, можно использовать покрывающую жидкость, которая содержит фосфат в качестве существенного компонента и подходящим образом содержит компонент, не содержащий хрома, который способен придавать пленке натяжение и/или изоляционные свойства, в качестве дополнительного компонента. В частности, можно использовать покрывающую жидкость, которая содержит смесь, содержащую два или более из группы, состоящей из фосфата алюминия, фосфата магния, фосфата никеля, фосфата кобальта и фосфата бария, содержит 40-70 массовых частей коллоидного кремнезема, необязательно содержит 2-50 массовых частей фосфорной кислоты, и не содержит хрома, на 100 массовых частей смеси в пересчете на твердое содержимое (количество твердого содержимого остатка, полученного при удалении влаги из покрытия в жидком состоянии).

[0070] Патентные документы 2, 4, 5 и 6 описывают покрывающие жидкости для формирования придающей натяжение пленки на фосфатной основе, не содержащей хрома, и эти покрывающие жидкости могут использоваться в качестве покрывающей жидкости в настоящем варианте осуществления. В дополнение, бесхромовые компоненты, описанные в каждом из этих патентных документов, также могут быть подходящим образом скомбинированы.

(1) Покрывающая жидкость, описанная в патентном документе 2

[0071] Покрывающая жидкость, содержащая 20 массовых частей коллоидного кремнезема в пересчете на содержание твердого SiO2, 10-120 массовых частей фосфата алюминия в пересчете на Al(H2PO4)3, 2-10 массовых частей борной кислоты, в общей сложности 4-40 массовых частей любого одного или нескольких, выбранных из соответствующих сульфатов Mg, Al, Fe, Co, Ni и Zn.

(2) Покрывающая жидкость, описанная в патентном документе 4

[0072] Покрывающая жидкость, в которой содержатся 0,3-15 массовых частей одного или более оксидных коллоидных веществ на 100 массовых частей первичных фосфатов Al, Mg и Ca и 35-100 массовых частей коллоидного кремнезема в пересчете на твердое содержимое, и в качестве оксидных коллоидных веществ используются одно или более соединений любого элемента из Mg, Ca, Ba, Sr, Zr, Fe, Mn, Co, Ni, Cu, Zn, Al, Si и B.

(3) Покрывающая жидкость, описанная в патентном документе 5

[0073] Покрывающая жидкость, в которой содержатся 1-25 массовых частей одного или более соединений бора на 100 массовых частей первичных фосфатов Al, Mg и Ca и 35-100 массовых частей коллоидного кремнезема в пересчете на твердое содержимое, и в качестве соединений бора используются соединения любого одного или более элементов из Li, Na, K, Mg, Mn, Ca, Ba, Sr, Zr, Fe, Co, Ni, Cu, Zn, Al и O в дополнение к бору.

(4) Покрывающая жидкость, описанная в патентном документе 6

[0074] Покрывающая жидкость, в которой содержатся 0,1-5 массовых частей одной или более солей органической кислоты и Ca, Mn, Fe, Mg, Zn, Co, Ni, Cu, B и Al в качестве элемента-металла на 100 массовых частей первичных фосфатов Al, Mg и Ca и 35-100 массовых частей коллоидного кремнезема в пересчете на твердое содержимое, и в качестве солей органической кислоты используются формиат, ацетат, оксалат, тартрат, лактат, цитрат, сукцинат или салицилат, или любая их комбинация.

[0075] Описанную выше покрывающую жидкость наносят и прокаливают на окончательно отожженном стальном листе, формируя тем самым придающую натяжение пленку на фосфатной основе, не содержащую хрома. Условия нагрева при отжиге для формирования придающей натяжение пленки могут быть обычными условиями, и, например, температура нагрева может быть установлена равной от 700°C до 1000°C, а время нагрева при 700-1000°C может быть установлено равным от 5 секунд до 120 секунд.

[Управление магнитными доменами за счет введения деформаций]

[0076] В настоящем варианте осуществления после того, как первичная пленка на основе форстерита, содержащая желаемые количества Ti и S, и придающая натяжение пленка на фосфатной основе, не содержащая хрома, обеспечены в указанном порядке на основном стальном листе, на этом листе анизотропной электротехнической стали выполняют управление магнитными доменами за счет введения деформаций.

[0077] Управление магнитными доменами за счет введения деформаций выполняют на листе анизотропной электротехнической стали с помощью лазерного облучения, электронно-лучевого нагрева или т.п., и небольшие деформации, направленные перпендикулярно или практически перпендикулярно направлению прокатки (направлению перемещения), многократно придают с заданными интервалами в направлении прокатки, тем самым измельчая магнитные домены. Фиг. 2 показывает один пример управления магнитными доменами за счет введения деформаций. В этом примере для измельчения магнитных доменов деформации 7, которые являются линейными в направлении, перпендикулярном или практически перпендикулярном направлению прокатки (направлению перемещения), многократно создают с постоянными циклами (с равномерными интервалами) в направлении прокатки на листе 6 анизотропной электротехнической стали.

[0078] В дополнение, Фиг. 3 показывает другой пример управления магнитными доменами за счет введения деформаций. В этом примере для измельчения магнитных доменов группу 8 точечных деформаций, которые линейно выстраиваются вдоль направления, перпендикулярного или практически перпендикулярного направлению прокатки, многократно создают с постоянными циклами в направлении прокатки на листе 6 анизотропной электротехнической стали.

[0079] Управление магнитными доменами за счет введения деформаций представляет собой неразрушающее управление магнитными доменами и придает неразрушающие деформации основному стальному листу с помощью лазерного облучения, электронно-лучевого нагрева или т.п. Управление магнитными доменами за счет введения деформаций раскрыто, например, в патентном документе 7 или патентном документе 8. В настоящем варианте осуществления управление магнитными доменами за счет введения деформаций является выгодным, поскольку позволяет реализовать высокоскоростной процесс. В дополнение, поскольку лазерное облучение или электронно-лучевой нагрев представляет собой бесконтактный процесс, возможно стабильно выполнять единообразный процесс путем управления мощностью или т.п. лазера или электронного луча.

[0080] В случае выполнения управления магнитными доменами за счет введения деформаций с помощью лазерного облучения, в качестве лазера может использоваться, например, лазер на алюмоиттриевом гранате (YAG-лазер), лазер на CO2, волоконный лазер или т.п. В качестве условий облучения лазером выходная мощность может быть установлена на приблизительно 10-5000 Вт, диаметр пятна облучения в направлении прокатки может быть установлен равным 10-500 мкм, диаметр пятна облучения в направлении, ортогональном направлению прокатки, может быть установлен равным 10-5000 мкм, а скорость сканирования в направлении, ортогональном направлению прокатки, может быть установлена равной 5-100 м/с.

[0081] В случае выполнения управления магнитными доменами за счет введения деформаций путем электронно-лучевого нагрева, в качестве разновидности электронного луча, может использоваться, например, электронная пушка, в которой используется обычный термический источник электронного луча, а в качестве условий облучения электронным лучом выходная мощность может быть установлена на приблизительно 10-2000 Вт, напряжение ускорения электронного луча может быть установлено равным 30-200 кВ, величина тока облучения может быть установлена равной 0,5-20 мА, в качестве облучающего луча может использоваться круглый луч с диаметром 0,1-0,5 мм, и скорость сканирования в направлении, ортогональном направлению прокатки, может быть установлена равной 5-100 м/с.

[0082] Выполнено ли управление магнитными доменами за счет введения деформаций на листе анизотропной электротехнической стали или нет, можно подтвердить, проверив возникновение ухудшения магнитных потерь на 5% или более во время выполнения отжига для снятия напряжений (типичным примером является выдержка листа анизотропной электротехнической стали при 800°C в течение 2 часов), измерив частичное изменение постоянной кристаллической решетки облученной части с помощью рентгеновской дифракции, измерив разброс полуширины дифракционной линии от облученной части или т.п. В настоящем варианте осуществления выражение «выполнено управление магнитными доменами за счет введения деформаций» означает, что магнитные потери снижены на 5% или более при отжиге для снятия напряжений, при котором лист анизотропной электротехнической стали выдерживают при 800°C в течение 2 часов.

[0083] Описанный выше лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления имеет первичную пленку на основе форстерита, содержащую желаемые количества Ti и S, и придающую натяжение пленку на фосфатной основе, не содержащую хрома, в указанном порядке на основном стальном листе и подвергнута управлению магнитными доменами за счет введения деформаций. Лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления способен улучшать эффект снижения магнитных потерь несмотря на то, что управление магнитными доменами за счет введения деформаций применяется к листу анизотропной электротехнической стали, имеющему придающую натяжение пленку, не содержащую хрома.

[0084] Настоящее изобретение не ограничено вышеописанным вариантом осуществления. Вышеописанный вариант осуществления является всего лишь примером, и любые объекты, имеющие по существу ту же самую конфигурацию и проявляющие такие же действие и эффект, что и техническое решение, описанное в формуле настоящего изобретения, также входят в технический объем настоящего изобретения.

Примеры

[0085] Далее настоящее изобретение будет описано более подробно на иллюстративных примерах и сравнительных примерах. В последующем описании условия в примерах являются примерами условий, примененными для подтверждения осуществимости и эффектов настоящего изобретения, и настоящее изобретение не ограничено этими примерами условий. В настоящем изобретении можно использовать множество различных условий, если только решается задача настоящего изобретения без отступления от сущности настоящего изобретения.

[Методы проведения испытаний]

(1) Измерение W17/50 [Вт/кг]

[0086] Величину W17/50 измеряли в качестве показателя магнитных потерь листа анизотропной электротехнической стали. Значение магнитных потерь, возникающих в листе анизотропной электротехнической стали при возбуждении намагничивания переменным током с образованием синусоидальной волны с максимальной плотностью магнитного потока 1,7 Tл при частоте 50 Гц, измеряли с помощью прибора для измерения магнитных характеристик одиночного листа (SST).

(2) Метод измерения содержаний Ti и S в первичной пленке на основе форстерита

[0087] Образец, взятый из листа анизотропной электротехнической стали, погружали в водный раствор NaOH, нагревали до 80°C, чтобы удалить придающую натяжение пленку, а затем погружали в 10%-ую разбавленную серную кислоту с 80°C на 3 минуты, тем самым растворив первичную пленку. Содержание Ti и содержание S в этом полученном растворе измеряли методом ICP. Полученное содержание Ti и полученное содержание S делили на массу первичной пленки, которая была получена из разности между массой до удаления первичной пленки и массой после удаления первичной пленки, в результате получив содержание Ti и содержание S в мас.%.

[Сравнительные примеры 1-3 и Примеры 1-3]

[0088] Сляб с химическим составом, содержавшим, в мас.%: Si: 3,35%, C: 0,075%, Mn: 0,062%, кислоторастворимый Al: 0,029%, N: 0,0082% и S: 0,024%, а остальное состоит из Fe и примесей, нагрели до 1400°C для того, чтобы выполнить горячую прокатку, тем самым получив горячекатаный стальной лист, имеющий толщину 2,3 мм. Отжиг этого горячекатаного стального листа выполняли при 1100°C с получением отожженного стального листа. После этого выполняли холодную прокатку отожженного стального листа, получив холоднокатаный стальной лист, имеющий толщину 0,27 мм. Обезуглероживающий отжиг, при котором холоднокатаный стальной лист выдерживали при 840°C в течение 120 секунд, выполняли с целью первичной рекристаллизации и обезуглероживания, тем самым получив подвергнутый обезуглероживающему отжигу стальной лист. В качестве атмосферы для обезуглероживающего отжига использовали влажную атмосферу водорода-инертного газа, и атмосферу увлажняли для того, чтобы получить подходящий кислородный потенциал.

[0089] Сепаратор отжига, содержащий MgO в качестве главного компонента, наносили (8 г/м2) и сушили на одной поверхности полученного при обезуглероживающем отжиге стального листа, а затем выполняли окончательный отжиг, при котором подвергнутый обезуглероживающему отжигу стальной лист нагревали при 1200°C в течение 20 часов с целью вторичной рекристаллизации и формирования первичной пленки на основе форстерита, тем самым получив окончательно отожженный стальной лист. Скорость подъема температуры во время окончательного отжига устанавливали равной 20°C/ч. При этом расход атмосферного газа во время подъема температуры до 1200°C при окончательном отжиге устанавливали равным 5,0 нм3/ч при расходе атмосферы № 1 и 2,5 нм3/ч при расходе атмосферы № 2. В дополнение, степень окисления атмосферы во время окончательного отжига устанавливали равной 0,3 по отношению парциальных давлений PH2O/PH2 при 900°C. Во время нанесения сепаратора отжига концентрацию TiS в сепараторе отжига изменяли следующим образом. Следует отметить, что содержание TiS, содержание Ti в пересчете на TiO2 и содержание S в пересчете на CaS в Таблице 1 выражены в массовых частях (м.ч.) на 100 м.ч. MgO в сепараторе отжига.

[0090] [Таблица 1]

(на 100 м.ч. MgO)

(на 100 м.ч. MgO)

(на 100 м.ч. MgO)

[0091] Покрывающую жидкость, не содержащую хрома, наносили на полученный при окончательном отжиге стальной лист и прокаливали, сформировав придающую натяжение пленку. В качестве условий нагрева при отжиге для формирования придающей натяжение пленки температуру нагрева устанавливали равной от 700°C до 1000°C, а время нагрева при 700-1000°C устанавливали равным от 5 секунд до 120 секунд. После этого выполняли обработку для управления магнитными доменами с помощью лазерного облучения. В Примерах 1-3 и Сравнительных примерах 1-3 использовалась покрывающая жидкость, которая содержала смесь, содержавшую два или более из группы, состоящей из фосфата алюминия, фосфата магния и фосфата бария, и которая содержала 40-70 массовых частей коллоидного кремнезема на 100 массовых частей смеси в пересчете на твердое содержимое.

[0092] При лазерном облучении использовали волоконный лазер мощностью 300 Вт, и продолговатый облучающий пучок, который имел диаметр пятна облучения 100 мкм в направлении прокатки и имел диаметр пятна облучения 1000 мкм в направлении, ортогональном направлению прокатки, излучали с интервалами облучения излучением 4 мм в направлении прокатки. Скорость сканирования в направлении, ортогональном направлению прокатки, составляла 25 м/с. Следует отметить, что в Сравнительном примере 2 лазерное облучение не выполнялось.

[0093] Для листа анизотропной электротехнической стали, произведенного вышеописанным способом, оценка магнитных потерь (W17/50) и измерение содержания Ti (мас.%) и содержания S (мас.%) в первичной пленке на основе форстерита и содержания хрома в придающей натяжение пленке были выполнены вышеописанными методами. В результате в Примерах 1-3, в которых использовались соответственно сепараторы отжига № 2, 3 и 4, отношение (XTi/XS) содержания Ti и содержания S в первичной пленке на основе форстерита удовлетворяло Выражению (1), а сумма (XTi+XS) содержания Ti и содержания S удовлетворяла Выражению (2), и магнитные потери были снижены больше, чем в Сравнительных примерах 1-3. Следует отметить, что в Примерах 1-3 и Сравнительных примерах 1-3 содержание хрома в придающей натяжение пленке составляло 1 массовую млн-1 или менее (предел обнаружения или ниже). В дополнение, химический состав основного стального листа в Примерах 1-3 содержал, в мас.%, Si: от 0,8% до 7,0%, C: более 0% и 0,085% или менее, Mn: от 0% до 1%, кислоторастворимый Al: от 0% до 0,065%, N: от 0% до 0,012%, S: от 0% до 0,03%, а остальное – Fe и примеси.

Выражение (1): 0,10 ≤ XTi/XS ≤ 10,00

Выражение (2): XTi+XS ≥ 0,10 мас.%.

[0094] [Таблица 2]

(на 100 м.ч. MgO)

(мас.%)

(мас.%)

(мас.%)

(Вт/кг)

[Сравнительные примеры 4-6 и Примеры 4-6]

[0095] Сляб с химическим составом, содержавшим, в мас.%: Si: 3,3%, C: 0,082%, Mn: 0,083%, кислоторастворимый Al: 0,026%, N: 0,0078% и S: 0,025%, а остальное состоит из Fe и примесей, нагрели до 1360°C для того, чтобы выполнить горячую прокатку, и получили горячекатаный стальной лист, имеющий толщину 2,2 мм. Отжиг этого горячекатаного стального листа выполняли при 1100°C, получив отожженный стальной лист. После этого выполняли холодную прокатку отожженного стального листа, получив холоднокатаный стальной лист, имеющий толщину 0,23 мм. Обезуглероживающий отжиг, при котором холоднокатаный стальной лист выдерживали при 830°C в течение 120 секунд, выполняли с целью первичной рекристаллизации и обезуглероживания, тем самым получив подвергнутый обезуглероживающему отжигу стальной лист. В качестве атмосферы для обезуглероживающего отжига использовали влажную атмосферу водорода-инертного газа, и атмосферу увлажняли для того, чтобы получить подходящий кислородный потенциал.

[0096] Сепаратор отжига, содержащий MgO в качестве главного компонента, наносили (7 г/м2) и сушили на одной поверхности полученного при обезуглероживающем отжиге стального листа, а затем выполняли окончательный отжиг, при котором подвергнутый обезуглероживающему отжигу стальной лист нагревали при 1200°C в течение 20 часов с целью вторичной рекристаллизации и формирования первичной пленки на основе форстерита. Скорость подъема температуры во время окончательного отжига устанавливали равной от 5°C/ч до 100°C/ч. При этом расход атмосферного газа во время нагрева для окончательного отжига устанавливали равным 6,0 нм3/ч, а степень окисления атмосферы устанавливали равной 0,4 по отношению парциальных давлений PH2O/PH2 при 900°C. Во время нанесения сепаратора отжига концентрацию TiS в сепараторе отжига изменяли следующим образом. Следует отметить, что содержание TiS, содержание Ti в пересчете на TiO2 и содержание S в пересчете на CaS в Таблице 3 выражены в массовых частях (м.ч.) на 100 м.ч. MgO в сепараторе отжига.

[0097] [Таблица 3]

(на 100 м.ч. MgO)

(на 100 м.ч. MgO)

(на 100 м.ч. MgO)

[0098] Покрывающую жидкость, не содержащую хрома, наносили на полученный при окончательном отжиге стальной лист. В качестве условий нагрева при отжиге для формирования придающей натяжение пленки температуру нагрева устанавливали равной от 700°C до 1000°C, а время нагрева при 700-1000°C устанавливали равным от 5 секунд до 120 секунд. После этого покрывающую жидкость прокаливали для того, чтобы сформировать придающую натяжение пленку, а затем выполняли обработку для управления магнитными доменами с помощью лазерного облучения. В Примерах 4-6 и Сравнительных примерах 4-6 использовалась покрывающая жидкость, которая содержала смесь, содержащую два или более из группы, состоящей из фосфата алюминия, фосфата магния и фосфата никеля, и которая содержала 40-70 массовых частей коллоидного кремнезема на 100 массовых частей твердого вещества в пересчете на твердое содержимое.

[0099] При лазерном облучении использовали волоконный лазер мощностью 400 Вт, и продолговатый облучающий пучок, имевший диаметр пятна облучения 90 мкм в направлении прокатки и диаметр пятна облучения 1000 мкм в направлении, ортогональном направлению прокатки, излучали с интервалами облучения излучением 4 мм в направлении прокатки. Скорость сканирования в направлении, ортогональном направлению прокатки, составляла 30 м/с. При этом в режиме лазера № 1 мощность лазера устанавливали на 200 Вт, а в режиме лазера № 2 мощность лазера устанавливали на 400 Вт.

[0100] Для листа анизотропной электротехнической стали, произведенного вышеописанным способом, были выполнены оценка магнитных потерь (W17/50) и измерение содержания Ti (мас.%) и содержания S в первичной пленке на основе форстерита и содержания хрома в придающей натяжение пленке. В результате в Примерах 4-6, где использовались сепараторы отжига № 3 и 4, отношение (XTi/XS) содержания Ti и содержания S в первичной пленке на основе форстерита удовлетворяло Выражению (1), а сумма (XTi+XS) содержания Ti и содержания S удовлетворяла Выражению (2), и магнитные потери были снижены больше, чем в Сравнительных примерах 4 и 5. В дополнение, в Примере 5, где управление магнитными доменами за счет введения деформаций выполнялось в режиме лазера № 2, в котором мощность лазера была выше, чем в режиме лазера № 1, магнитные потери были снижены больше, чем в Примерах 4 и 6, где управление магнитными доменами за счет введения деформаций выполнялось в режиме лазера № 1. Следует отметить, что в Примерах 4-6 и Сравнительных примерах 4-6 содержание хрома в придающей натяжение пленке составляло 1 массовую млн-1 или менее (т.е. предел обнаружения или менее). В дополнение, химический состав основного стального листа в Примерах 4-6 содержал, в мас.%, Si: от 0,8% до 7,0%, C: более 0% и 0,085% или менее, Mn: от 0% до 1%, кислоторастворимый Al: от 0% до 0,065%, N: от 0% до 0,012%, S: от 0% до 0,03%, а остальное – Fe и примеси.

[0101] [Таблица 4]

(на 100 м.ч. MgO)

(мас.%)

(мас.%)

(мас.%)

(Вт/кг)

Промышленная применимость

[0102] В соответствии с вышеописанным аспектом настоящего изобретения можно обеспечить лист анизотропной электротехнической стали, имеющий придающую натяжение пленку, не содержащую хрома, в котором магнитные потери эффективно снижены путем выполнения управления магнитными доменами за счет введения деформаций, а также предпочтительный способ производства такого листа анизотропной электротехнической стали. В соответствии с вышеописанным аспектом настоящего изобретения, даже когда объектом управления магнитными доменами за счет введения деформаций является лист анизотропной электротехнической стали, имеющий придающую натяжение пленку на фосфатной основе, не содержащую хрома, можно эффективно снизить магнитные потери в листе анизотропной электротехнической стали. Следовательно, получен лист анизотропной электротехнической стали, не только демонстрирующий превосходный эффект сохранения окружающей среды без содержания хрома, но и демонстрирующий превосходный эффект снижения магнитных потерь за счет синергетического эффекта снижения магнитных потерь вследствие пленочной структуры, включающей первичную пленку на основе форстерита и придающую натяжение пленку на фосфатной основе, не содержащую хрома, а также снижения магнитных потерь вследствие управления магнитными доменами за счет введения деформаций.

Краткое описание ссылочных обозначений

[0103] 1 - основной стальной лист

2 - первичная пленка

3 - придающая натяжение пленка

4 - основа пленки (матрица)

5 - компонент (диспергированный или растворенный в матрице)

6 - лист анизотропной электротехнической стали

7 - линейная деформация

8 - группа упорядоченных точечных деформаций.

Изобретение относится к металлургии, а именно к листу анизотропной электротехнической стали. Лист анизотропной электротехнической стали содержит основной стальной лист, первичную пленку на основе форстерита, расположенную на поверхности основного стального листа, и придающую натяжение пленку на фосфатной основе, не содержащую хрома, которая расположена на поверхности первичной пленки. В том случае, когда содержание Ti и содержание S в первичной пленке на основе форстерита соответственно выражены как XTi и XS, в мас.%, выполнены соотношения 0,10 ≤ XTi/XS ≤ 10,00 и XTi+XS ≥ 0,10 мас.%. Выполнено управление магнитными доменами за счет введения деформаций. В способе производства листа анизотропной электротехнической стали, включающем стадии горячей прокатки, отжига горячекатаного стального листа, холодной прокатки, обезуглероживающего отжига холоднокатаного стального листа, окончательного отжига с нанесением сепаратора отжига на поверхность листа и с получением путем нагрева первичной пленки на основе форстерита, формирования придающей натяжение пленки с нанесением и прокаливанием покрывающей жидкости на поверхности окончательно отожженного стального листа с образованием придающей натяжение пленки на фосфатной основе, не содержащей хрома. Далее проводят стадию управления магнитными доменами за счет введения деформаций в стальной лист, на котором сформирована придающая натяжение пленка на фосфатной основе, не содержащая хрома, путем лазерного облучения или электронного нагрева в направлении, перпендикулярном направлению прокатки. 2 н.п. ф-лы, 3 ил., 4 табл., 6 пр.

1. Лист анизотропной электротехнической стали, содержащий:

основной стальной лист;

первичную пленку на основе форстерита, расположенную на поверхности основного стального листа; и

придающую натяжение пленку на фосфатной основе, не содержащую хрома, которая расположена на поверхности первичной пленки,

при этом в том случае, когда содержание Ti и содержание S в первичной пленке на основе форстерита соответственно выражены как XTi и XS, в мас.%,

XTi/XS, которое является отношением содержания Ti к содержанию S, удовлетворяет Выражению (1),

XTi+XS, которое является суммой содержания Ti и содержания S, удовлетворяет Выражению (2), и

выполнено управление магнитными доменами за счет введения деформаций,

Выражение (1): 0,10 ≤ XTi/XS ≤ 10,00,

Выражение (2): XTi+XS ≥ 0,10 мас.%.

2. Способ производства листа анизотропной электротехнической стали по п. 1, включающий:

стадию горячей прокатки с нагреванием сляба и затем выполнением горячей прокатки сляба для получения горячекатаного стального листа;

стадию отжига горячекатаного стального листа с выполнением отжига горячекатаного стального листа для получения отожженного стального листа;

стадию холодной прокатки с выполнением холодной прокатки отожженного стального листа для получения холоднокатаного стального листа;

стадию обезуглероживающего отжига с выполнением обезуглероживающего отжига холоднокатаного стального листа для получения подвергнутого обезуглероживающему отжигу стального листа;

стадию окончательного отжига с нанесением сепаратора отжига на поверхность подвергнутого обезуглероживающему отжигу стального листа и нагреванием нанесенного сепаратора отжига с получением тем самым первичной пленки на основе форстерита и получением окончательно отожженного стального листа;

стадию формирования придающей натяжение пленки с нанесением и прокаливанием покрывающей жидкости на поверхности окончательно отожженного стального листа с образованием придающей натяжение пленки на фосфатной основе, не содержащей хрома; и

стадию управления магнитными доменами с выполнением управления магнитными доменами за счет введения деформаций в стальной лист, на котором сформирована придающая натяжение пленка на фосфатной основе, не содержащая хрома, путем лазерного облучения или электронного нагрева в направлении, перпендикулярном направлению прокатки,

при этом сепаратор отжига содержит MgO в качестве главного компонента и содержит 1,0 массовой части или более и 15,0 массовых частей или менее содержащего Ti соединения в пересчете на TiO2 и 0,20 массовой части или более и 10,0 массовых частей или менее содержащего S соединения в пересчете на CaS на 100 массовых частей MgO в сепараторе отжига, а

покрывающая жидкость содержит смесь, содержащую два или более из группы, состоящей из фосфата алюминия, фосфата магния, фосфата никеля, фосфата кобальта и фосфата бария, содержит 40-70 массовых частей коллоидного кремнезема, необязательно содержит 2-50 массовых частей фосфорной кислоты, и не содержит хрома, на 100 массовых частей смеси в расчете на твердое содержимое.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| WO 2013175733 A1, 28.11.2013 | |||

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ОБЛАДАЮЩЕЙ ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАСТЯЖЕНИЕ, ИЗОЛЯЦИОННАЯ ПЛЕНКА И СПОСОБ ОБРАБОТКИ ТАКОЙ ИЗОЛЯЦИОННОЙ ПЛЕНКИ | 2007 |

|

RU2407818C2 |