Изобретение относится к области металлургии и может быть использовано для изготовления деталей газотурбинного двигателя, включающих композитную вставку с матрицей из титановых сплавов и армирующих высокомодульных волокон на основе карбида кремния (SiC).

Известен способ получения цилиндрических армированных элементов, согласно которому для фиксации положения цилиндрических волокон без смещения относительно друг друга предусмотрено использование клея и последующее его удаление перед компактированием образца (ЕР 1527842 А1, опубл. 04.05.2005 г.).

Недостатком данного способа является то, что часть клея может остаться на покрытых металлом волокнах, что отрицательно повлияет на последующую стадию диффузионного соединения и упрочнения. Другая проблема заключается в том, что после удаления клея существует вероятность того, что волокна могут перемещаться до последующего диффузионного соединения и уплотнения, и тем самым снижать качество получаемого композитного изделия с армированной композитной вставкой.

Известен способ получения цилиндрических армированных элементов, согласно которому для позиционирования волокон используют лазерную микросварку. Использование сварки по сравнению с использованием клея более эффективно с точки зрения получения качественной микроструктуры (US 2007/0051455 А1, опубл. 08.03.2007 г.).

Однако недостатком данного способа является то, что данная операция является сложной и трудоемкой, так как фактически приходится фиксировать каждое волокно.

Известен способ получения цилиндрических армированных элементов, согласно которому укладка волокон предусмотрена между фольгой, с последующим компактированием путем давления с использованием горячего изостатического прессования (ГИП) или прессованием (US 005544805 A, опубл. 13.08.1996 г.).

Недостатком данного способа является неконтролируемое расположение волокна относительно друг друга в процессе намотки и консолидации и возможное смещение волокна с образованием контакта, что недопустимо для деталей ответственного назначения, поскольку такая зона контакта волокон является концентратором напряжений и существенно ухудшает механические характеристики.

Наиболее близким аналогом заявленного способа является способ аддитивного получения изделий, композитных вставок с использованием технологии плавления порошкового слоя под воздействием лазерного или электронно-лучевого излучения. В данном способе осуществляется укладка волокон роботом послойно в сформированные аддитивным способом слои (WO2017/137262 A1, опубл. 17.08.2017 г.).

Недостатком данного способа является сложность изготовления изделия с армированной композитной вставкой, а также имеет место существенное воздействие лазера на волокно (температуры под лазером достигают порядка 2000°С) и термические напряжения в процессе проплавления металлического слоя, что приводит к ухудшению его характеристик.

Техническим результатом данного изобретения является:

- оптимизация процесса производства цилиндрических армированных волокнами заготовок из титановых сплавов;

- повышение предела прочности на растяжение армированного участка получаемого изделия в виде моноколеса в зависимости от содержания армирующих волокон до 1400-1700 МПа;

- облегчение деталей турбины.

Технический результат достигается следующим образом. Способ получения цилиндрических армированных элементов для изготовления деталей моноколеса газотурбинного двигателя, включающий аддитивное выращивание матричного компонента композитных заготовок в виде профилированных пластин из титанового сплава с толщиной стенки от 80 до 130 мкм, сварку выращенных профилированных пластин в непрерывную ленту, намотку полученной непрерывной ленты профилированных пластин в кольцевую полость, выполненную во внутренней части цилиндрического корпуса заготовки, изготовленного из титанового сплава, и одновременную укладку в профилированные пластины армирующего компонента композитных заготовок в виде керновых волокон карбида кремния диаметром от 100 до 145 мкм с покрытием из пироуглерода, при этом объемная доля-армирующего компонента в композитной заготовке составляет 25-40%, причем на начальной и завершающей стадии намотки керновое волокно механически фиксируют с передним и задним концом непрерывной ленты профилированных пластин, последующее капсулирование полученной композитной цилиндрической заготовки, формирование у композитной цилиндрической заготовки неразборной монолитной структуры путем изостатического прессования полученной капсулы и завершающую механическую обработку композитной цилиндрической заготовки для дальнейшего ее использования при получении моноколеса газотурбинного двигателя.

Кроме того укладку в профилированные пластины керновых волокон осуществляют до начала поступления непрерывной ленты профилированных пластин в кольцевую полость цилиндрического корпуса заготовки или в процессе поступления.

Также керновое волокно механически фиксируют с передним и задним концом непрерывной ленты профилированных пластин при помощи титановой фольги.

Кроме того капсулирование композитной цилиндрической заготовки предусматривает установку на цилиндрический корпус заготовки цилиндрической крышки из титанового сплава, ее уплотнение при помощи двух сварных швов и дегазацию полученной неразборной композитной цилиндрической заготовки с последующей заваркой отверстия, через которое выкачивается воздух.

Также полученную неразборную монолитную композитную цилиндрическую заготовку используют для получения моноколеса газотурбинного двигателя, либо для последующей интеграции в заготовку моноколеса газотурбинного двигателя.

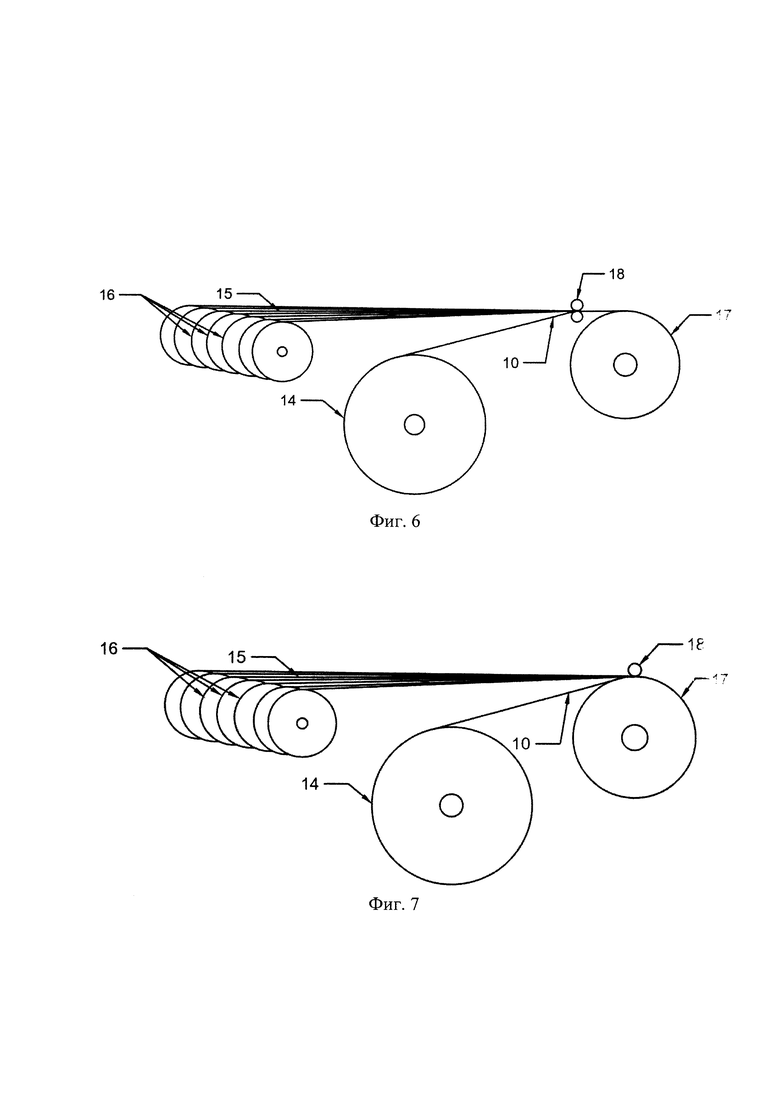

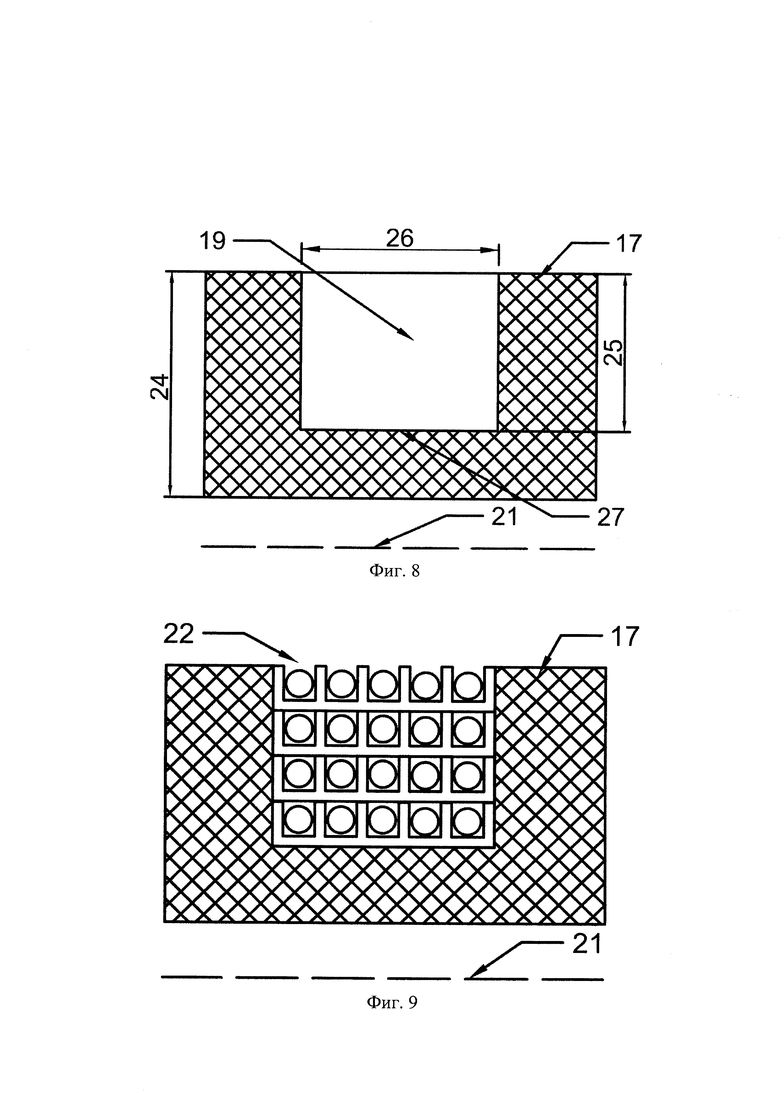

Изобретение поясняется чертежом, где на фиг. 1 показана профилированная пластина, являющаяся матричным компонентом композитных заготовок, без керновых волокон; на фиг.2 показана профилированная пластина с керновыми волокнами, уложенными в профили пластин; на фиг. 3 показан вид сверху на установку селективного лазерного плавления (СЛП) (аддитивное выращивание профилированных пластин); на фиг. 4 показан вид сбоку на установку СЛП; на фиг. 5 показана схема технологического процесса сварки встык двух концов профилированных пластин с их последующей намоткой на барабан бобины; на фиг. 6 показана схема процесса укладки керновых волокон в профилированные пластины до начала поступления непрерывной ленты профилированных пластин в кольцевую полость цилиндрического корпуса заготовки; на фиг. 7 показана схема процесса укладки в профилированные пластины керновых волокон в процессе поступления непрерывной ленты профилированных пластин в кольцевую полость цилиндрического корпуса заготовки; на фиг. 8 показан цилиндрический корпус заготовки с кольцевой полостью; на фиг. 9 показан цилиндрический корпус заготовки с уложенными в его кольцевую полость профилированными пластинами с керновыми волокнами; на фиг. 10 показана стадия соединения цилиндрической крышки и цилиндрического корпуса композитной цилиндрической заготовки, на фиг. 11 показаны стадии капсулирования композитной цилиндрической заготовки: сварка, дегазация и заварка отверстия в неразборном узле; на фиг. 12 показан результат консолидации неразборного узла путем ГИП.

Сущность предлагаемого процесса получения композитного материала с титановой матрицей, армированной волокнами SiC, заключается в использовании технологии селективного лазерного плавления (СЛП) для печати элементов матричного компонента композита, которые представляют собой профилированные пластины (см. фиг. 1), в профили которых впоследствии будут укладываться армирующие волокна (см. фиг. 2).

Заявленный способ осуществляют следующим образом.

На фиг. 3 и 4 схематично показано управление установкой 1 СЛП (см. фиг. 3) при изготовлении матричного компонента композитных заготовок в виде профилированных пластин 2. В состав установки 1 входит платформа 3 построения (см. фиг. 4), на которой расположен порошкообразный материал 4 из титанового сплава (см. фиг. 3). На платформе 3 построения показана конструкция профилированной пластины 2. Направление построения профилированной пластины 2 обозначено на фиг. 4 специальной стрелкой 5. Для аддитивного выращивания установка 1 оснащена рабочим лазером и сканатором 6. Для нанесения или распределения на платформе 3 порошкообразного материала 4 из титанового сплава установка 1 оснащена разравнивающим устройством 7 для разравнивания порошка. Направление перемещения разравнивающего устройства 7 обозначено на фиг.3 специальной стрелкой 8. Разрешение печати должно быть достаточным для формирования профилированных пластин 2 с толщиной стенки 9 на уровне 80-130 мкм, обеспечив объемную долю волокна в композите на уровне 25-35%. В случае применения последующего травления, толщина стенки 9 профиля пластины уже варьируется от 100 мкм до 50 мкм, в результате чего доля волокна в композите может быть увеличена до 30-40%.

После получения необходимого объема профилированных пластин 2 конечной длины, следует технологический процесс сварки выращенных пластин 2 в непрерывную сварную ленту 10 с последующей намоткой на барабан 11 бобины, изображенный на фиг. 5. Позиционирование и фиксация пластин 2 между собой перед сваркой осуществляется при помощи соответствующего устройства 12, после чего производится их сварка с использованием лазера 13.

Далее осуществляют процесс одновременной намотки непрерывной сварной ленты 10, подаваемой с бобины 14, и керновых волокон 15 карбида кремния диаметром от 100 до 145 мкм с покрытием из пироуглерода, разматываемых со шпуль 16, в кольцевую полость 19, выполненную во внутренней части цилиндрического корпуса 17 заготовки, с фиксацией положения волокон 15 в профилях пластин 2 (см. фиг. 6, фиг. 7). При этом совмещение пластин 2, с использованием соответствующего модуля 18, и волокон 15 может осуществляться до начала поступления непрерывной ленты 10 профилированных пластин 2 в кольцевую полость 19 цилиндрического корпуса 17 заготовки (см. фиг. 6) или в процессе поступления (см. фиг. 7). Когда передний конец непрерывной ленты 10 совмещен с волокном 15, волокно 15 механически фиксируется с пластиной 2 при помощи тонкой фольги из титанового сплава для предотвращения роспуска волокон при дальнейшей намотке в кольцевую полость 19. На завершающей стадии намотки также происходит механическая фиксация волокон 15 с задним концом непрерывной сварной ленты 10 при помощи титановой фольги.

Каждое керамическое волокно 15 укладывается в канавки профилированных пластин 2 и наматывается непосредственно в кольцевую полость 19 формируемой композитной цилиндрической заготовки 20 с осью вращения 21 (см. фиг. 8), образуя композитную вставку 22 (см. фиг. 9), которая затем накрывается цилиндрической титановой крышкой 23 (см. фиг. 10). Корпус 17 цилиндрической заготовки 20 изготавливают из титанового сплава. Корпус 17 имеет высоту 24 (см. фиг. 8), под термином «высота» понимается осевой размер. Кольцевая полость 19 имеет высоту 25 и ширину 26. Под термином «ширина» понимается радиальный размер. Радиальный размер плеча 27 образует ширину корпуса 17 цилиндрической заготовки 20, а его поверхность простирается на высоту, равную высоте поверхности кольцевой полости 19. Укладка волокон 15 в канавки профилированной пластины 2 обеспечивает требуемое расстояние между волокнами после консолидации, отсутствие соприкосновения волокон 15, значительно увеличивает вариативность схем армирования и может быть реализовано в автоматическом режиме. Кроме того, еще перед ГИП матричный компонент находится в консолидированном состоянии с мелкодисперсной структурой, которая была получена после СЛП, что положительно сказывается на свойствах композита.

При последующем капсулировании композитной цилиндрической заготовки 20 цилиндрическая крышка 23 из титанового сплава (см. фиг. 11) устанавливается на корпус 17 цилиндрической заготовки 20 и уплотняется при помощи двух сварных швов 28, образуя неразборный узел 29. После этого производится дегазация неразборного узла 29 при помощи вакуумного насоса и трубы 30, с последующей заваркой отверстия, через которое выкачивается воздух. Затем по известной схеме основные узлы изделия консолидируются путем ГИП, образуя неразборное изделие с монолитной структурой 31, внутри которой расположены армирующие волокна 15 (см. фиг. 12). После этого осуществляется механическая обработка.

Таким способом может быть изготовлена композитная цилиндрическая заготовка в виде вставки, которая впоследствии будет интегрирована в заготовку моноколеса газотурбинного двигателя путем диффузионной сварки, или композитная цилиндрическая заготовка конечного изделия, геометрия которого впоследствии получается путем механической обработки.

Примеры осуществления способа

Пример 1

Для получения композитной цилиндрической заготовки, армированной непрерывными волокнами карбида кремния, использовали в качестве матричного материала титановый сплав ВТ6. Непрерывные керновые волокна SiC диаметром от 100 до 145 мкм с покрытием из пироуглерода. По технологии селективного лазерного плавления (СЛП) из порошка сплава ВТ6 с фракционным составом 10-45 мкм изготавливали профилированные пластины матричного компонента конечной длины с толщиной стенок от 80 до 130 мкм. Далее пластины электроэрозионной резкой отрезали от платформы, осуществляли вакуумную термообработку по стандартному режиму для снятия напряжений для сплава ВТ6. Далее проводили операцию лазерной сварки пластин встык с использованием специальной оснастки для позиционирования пластин по режиму: мощность лазера - 99 Вт, скорость сканирования лазерного луча - 66 мм/с, смещение фокальной плоскости относительно точки фокуса - +10 мм. Полученные непрерывные профилированные пластины обезжиривали и далее наматывали на бобину. Далее с использованием специализированной установки осуществляли намотку пластин с волокнами на кольцевую заготовку. Полученную в результате композитную цилиндрическую заготовку помещали в контейнер из сплава ВТ6, осуществляли капсулирование и ГИП по режиму: температура - 910°С, давление - 100 МПа, время выдержки - 2 часа. В результате получили композитную цилиндрическую заготовку с содержанием непрерывных волокон от 25 до 30% об. После этого проводили механическую обработку полученной композитной цилиндрической заготовки. Механически обработанную композитную цилиндрическую заготовку с использованием диффузионной сварки приваривали к заготовке моноколеса газотурбинного двигателя.

Пример 2 и 3

Способы получения композитной цилиндрической заготовки, армированной непрерывными волокнами карбида кремния по примерам 2 и 3 аналогичны примеру 1.

В примере 2 проводили операцию травления профилированных пластин матричного компонента, согласно следующим параметрам травления: состав раствора: H2SO4 (серная кислота) с концентрацией 98-107 г/л, HF с концентрацией 27-32 г/л, вода; температура раствора: 15-25°С, допускается повышение температуры до 50°С, время травления: 3-7 минут; промывка в холодной воде в течение 2-3 минут; сушка. В результате получили заготовку с содержанием непрерывных волокон от 30 до 40%. Механически обработанную композитную цилиндрическую заготовку с использованием диффузионной сварки приваривали к заготовке моноколеса.

В примере 3 из полученной композитной цилиндрической заготовки путем механической обработки сразу получили моноколесо газотурбинного.

Для всех приведенных примеров осуществления способа предел прочности на растяжение армированного участка получаемого моноколеса в зависимости от содержания армирующих волокон находится в диапазоне 1400-1700 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАН РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2596894C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| БАРАБАН РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2596895C1 |

| Способ получения ленты из металлического композиционного материала | 2023 |

|

RU2825233C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА | 2014 |

|

RU2570273C1 |

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И АРМИРОВАННЫЙ ТЕРМОПЛАСТИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2670896C1 |

| Способ упрочнения элементов турбомашины металломатричным композитом и установка для его осуществления | 2019 |

|

RU2724226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283727C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОДУКТОВ, СОДЕРЖАЩИХ ПЛОСКУЮ ЧАСТЬ | 2011 |

|

RU2588210C2 |

Изобретение относится к области металлургии и может быть использовано для изготовления деталей газотурбинного двигателя. Способ получения композитных цилиндрических заготовок для изготовления моноколеса газотурбинного двигателя включает аддитивное выращивание матричного компонента композитных заготовок в виде профилированных пластин из титанового сплава с толщиной стенки от 80 до 130 мкм, сварку выращенных профилированных пластин в непрерывную ленту, намотку ленты в кольцевую полость, выполненную во внутренней части цилиндрического корпуса заготовки, изготовленного из титанового сплава, одновременную укладку в профилированные пластины армирующего компонента в виде керновых волокон карбида кремния диаметром от 100 до 145 мкм с покрытием из пироуглерода и объемной долей в композитной заготовке 25-40%, при этом на начальной и завершающей стадии намотки керновое волокно механически фиксируют с передним и задним концом непрерывной ленты, последующее капсулирование полученной композитной цилиндрической заготовки, изостатическое прессование полученной капсулы и механическую обработку. Техническим результатом изобретения является оптимизация процесса производства композитных цилиндрических заготовок, повышение предела прочности на растяжение армированного участка моноколеса, снижение веса деталей турбины. 4 з.п. ф-лы, 12 ил., 3 пр.

1. Способ получения цилиндрических армированных элементов для изготовления деталей моноколеса газотурбинного двигателя, включающий аддитивное выращивание матричного компонента композитных заготовок в виде профилированных пластин из титанового сплава с толщиной стенки от 80 до 130 мкм, сварку выращенных профилированных пластин в непрерывную ленту, намотку полученной непрерывной ленты профилированных пластин в кольцевую полость, выполненную во внутренней части цилиндрического корпуса заготовки, изготовленного из титанового сплава, и одновременную укладку в профилированные пластины армирующего компонента композитных заготовок в виде керновых волокон карбида кремния диаметром от 100 до 145 мкм с покрытием из пироуглерода, при этом объемная доля армирующего компонента в композитной заготовке составляет 25-40%, причем на начальной и завершающей стадии намотки керновое волокно механически фиксируют с передним и задним концом непрерывной ленты профилированных пластин, капсулирование полученной композитной цилиндрической заготовки, последующее формирование у композитной цилиндрической заготовки неразборной монолитной структуры путем изостатического прессования полученной капсулы и завершающую механическую обработку композитной цилиндрической заготовки для дальнейшего ее использования при изготовлении моноколеса газотурбинного двигателя.

2. Способ по п. 1, в котором укладку в профилированные пластины керновых волокон осуществляют до начала поступления непрерывной ленты профилированных пластин в кольцевую полость цилиндрического корпуса заготовки или в процессе поступления.

3. Способ по п. 1, в котором керновое волокно механически фиксируют с передним и задним концом непрерывной ленты профилированных пластин при помощи титановой фольги.

4. Способ по п. 1, в котором капсулирование композитной цилиндрической заготовки предусматривает установку цилиндрической крышки из титанового сплава на цилиндрический корпус заготовки, ее уплотнение при помощи двух сварных швов и дегазацию полученной неразборной композитной цилиндрической заготовки с последующей заваркой отверстия, через которое выкачивается воздух.

5. Способ по п. 1, в котором полученную неразборную монолитную композитную цилиндрическую заготовку используют для получения моноколеса газотурбинного двигателя либо для последующей интеграции в заготовку моноколеса газотурбинного двигателя.

| WO 2017137262 A1, 17.08.2017 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, ПОДКРЕПЛЕННОЙ КЕРАМИЧЕСКИМИ ВОЛОКНАМИ | 2009 |

|

RU2499076C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ВСТАВКОЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2008 |

|

RU2492273C2 |

| US 05544805 A1, 13.08.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОБЛОЧНОЙ ОСЕСИММЕТРИЧНОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, СОДЕРЖАЩЕЙ УСИЛЕНИЕ ИЗ КЕРАМИЧЕСКИХ ВОЛОКОН | 2012 |

|

RU2584061C2 |

Авторы

Даты

2021-12-09—Публикация

2020-12-10—Подача