Изобретение относится к области металлургии, а именно к способу получения композитного материала с металлической матрицей, внутри которой находятся непрерывные упрочняющие волокна, используемого при изготовлении деталей авиационной техники.

Повышение удельной прочности и удельной жесткости материалов для авиационной техники представляет собой весьма актуальную, но сложную задачу. Методы легирования сплавов практически исчерпали свои возможности, и наиболее перспективным признано направление создания композиционных материалов на основе легких сплавов алюминия, титана и алюминидов титана, армированных высокопрочными высокомодульными волокнами углерода, бора и карбида кремния.

Среди способов получения композитов известна жидкофазная пропитка, порошковая и плазменная технология, но наилучшие свойства дает технология горячего изостатического прессования пакетов фольга-волокно-фольга (foil-fiber-foil) [Fiber Reinforced Composites Constituents, Compatibility, Perspectives, and Applications A volume in Woodhead Publishing Series in Composites Science and Engineering, Book 2021]. Этот способ позволяет получить наилучшие структуру и свойства матричного сплава и сохранить прочность волокон.

Общей проблемой для перечисленных пар компонентов и перечисленных способов получения композитов является возникновение реакционной зоны на поверхности раздела матрица-волокно, существенно снижающей прочность композитов. Характеристики реакционной зоны зависят от температуры и давления на стадии компактирования композита. Снижение температуры компактирования понижает интенсивность взаимодействия волокон с материалом матрицы, но требует увеличения давления, что приводит к механическому разрушению волокон.

Известны способы получения композитов системы алюминий-бор при температурах 500…550°С (Васильев В.В. Композиционные материалы: Справочник Машиностроение 1990), системы титановый сплав - карбид кремния при температурах 900-982°С (Композиционные материалы на основе титана, армированные волокнами (обзор) dx.doi.org/ 10.18577/2307-6046-2017- 0-5-5-5) и системы TiAl - SiCf при 900-1100°С (Патент США 4746374, МПК С22С47/20).

Недостатком перечисленных способов является применение высоких температур для получения композиционного материала, что вызывает появление реакционной зоны, повреждающей волокна.

Известен способ компактирования композитов в режиме сверхпластичности матричного сплава (Superplastic Deformation of Continuous Fiber Reinforced Titanium Matrix Composites Materials Transactions, Vol. 42, No. 5 (2001) pp. 842 to 849 C 2001 The Japan Institute of Metals), где композит получен при температуре 775°С. Недостатком этого способа является плазменное напыление части матричного материала для предварительного закрепления волокон, что ухудшает структуру матрицы и повреждает волокна при взаимодействии с частицами расплава.

Наиболее близким по технической сущности и назначению к предлагаемому является способ получения изделий из металлических композиционных материалов с матрицей из алюминиевого сплава, упрочненного углеродными волокнами бора, включающий сборку, заготовки в контейнере, нагрев, прессование и охлаждение заготовки, а прессование осуществляют во время охлаждения заготовки от температуры ликвидуса до температуры солидуса алюминиевых сплавов при давлении не менее 300 кгс/102 плитами, нагретыми до температуры солидуса алюминиевых сплавов (А.С. СССР No 1776073, МПК С22С47/20, опубл. 27.09.1995 г.).

Недостатком данного способа является узкий интервал температур, не позволяющий управлять свойствами соединения на поверхностях матрица- матрица и матрица-волокно, что может вызвать разрушение волокон из-за резкого увеличения напряжения течения матричного материала.

Задачей изобретения является создание способа получения композиционного материала с металлической матрицей из легких сплавов, допускающего пониженную температуру деформации в сочетании с пониженными напряжениями, необходимыми для получения компактного материала с минимальным повреждением армирующих волокон.

Техническим результатом изобретения является повышение прочностных свойств композиционного материала за счет увеличения прочности матрицы с размером зерна менее 1 мкм, максимального сохранения исходной прочности волокон и достижения регламентированной структуры на границе раздела матрица-волокно.

Задача решается и технический результат достигается способом получения композитов с металлической матрицей из легких сплавов, армированных непрерывными упрочняющими волокнами, включающим в себя изготовление однонаправленной ткани из упрочняющих волокон и фольги из матричного сплава, сборку пакета из чередующихся слоев ткани и фольги и прессование его в вакуумном контейнере, отличающимся тем, что фольгу из матричного сплава получают путем изотермической прокатки мелкозернистой заготовки при температуре 180…220°С до достижения размера зерна 20...200 нм, а прессование пакета осуществляют в изотермических условиях в режиме низкотемпературной сверхпластичности с приложением давления для его уплотнения, после чего, не снимая приложенного давления, повышают температуру контейнера на 50…150°С и проводят изотермическую выдержку в течение 15... 120 минут.

Согласно изобретению для получения мелкозернистой структуры заготовку можно подвергать отжигу при температуре Т=0,4-0,6Тпл (К), а затем пластической деформации методом равноканального углового прессования либо многократной осадкой с переменой оси приложения нагрузки.

Согласно изобретению однонаправленную ткань можно изготавливать из волокон бора, при этом фольгу можно изготавливать из алюминиевого сплава, который проявляет эффект сверхпластичности при температурах 280…350°С.

Согласно изобретению однонаправленную ткань можно изготавливать из волокон карбида кремния, а фольгу можно изготавливать из титанового сплава, который проявляет эффект сверхпластичности при температурах 500…700°С.

Согласно изобретению однонаправленную ткань можно изготавливать из волокон карбида кремния, а фольгу можно изготавливать из алюминида титана стехиометрического или нестихеометрического состава, включая легированные сплавы, который проявляет эффект сверхпластичности при температурах 800…950°С.

Существенным отличием предлагаемого способа от известного является одновременное снижение температуры и удельного давления на волокна, а также контролируемый режим соединения компонентов композита и формирования структуры матрицы. Это позволяет повысить прочностные свойства композиционного материала за счет увеличения прочности матрицы с размером зерна менее 1 мкм, максимального сохранения исходной прочности волокон и достижения регламентированной структуры на границе раздела матрица-волокно.

Сущность изобретения поясняется следующими иллюстрациями:

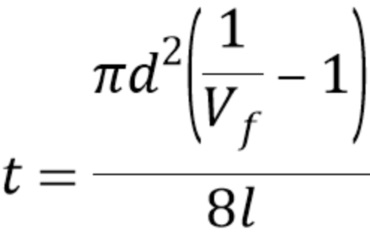

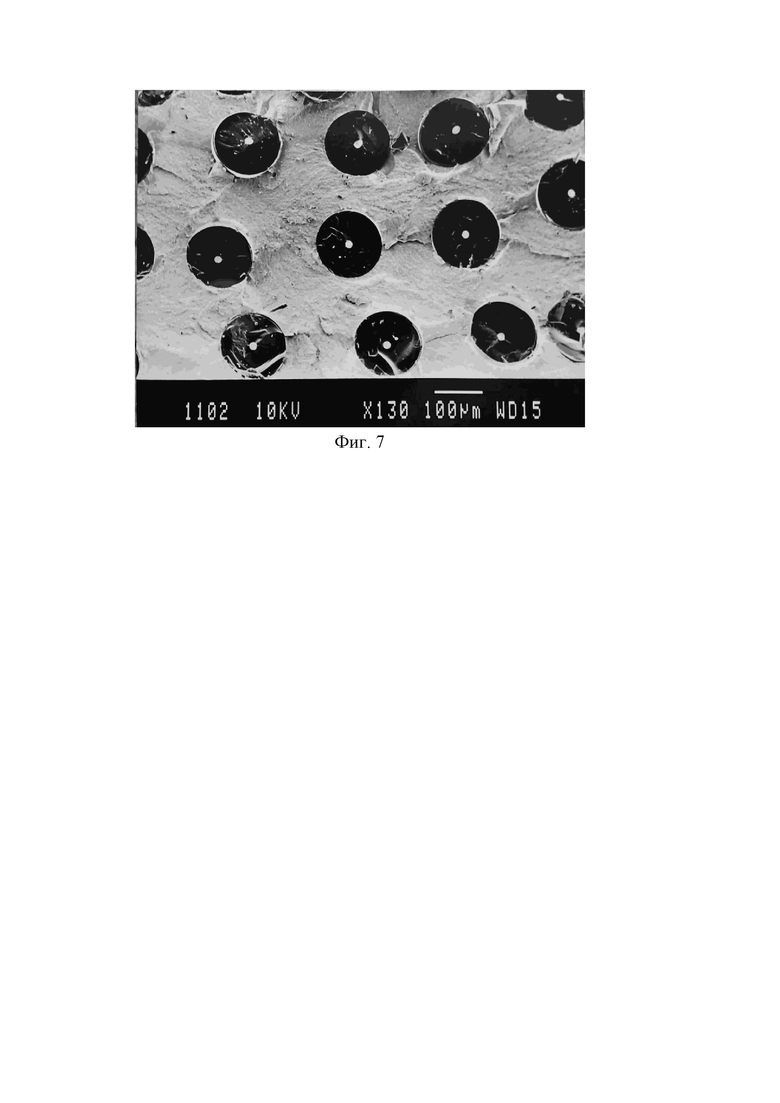

Фиг. 1 - Микроструктура фольги из алюминиевого сплава 1565Ч после изотермической прокатки (ПЭМ): а - светлое поле и электроногамма; б - темное поле;

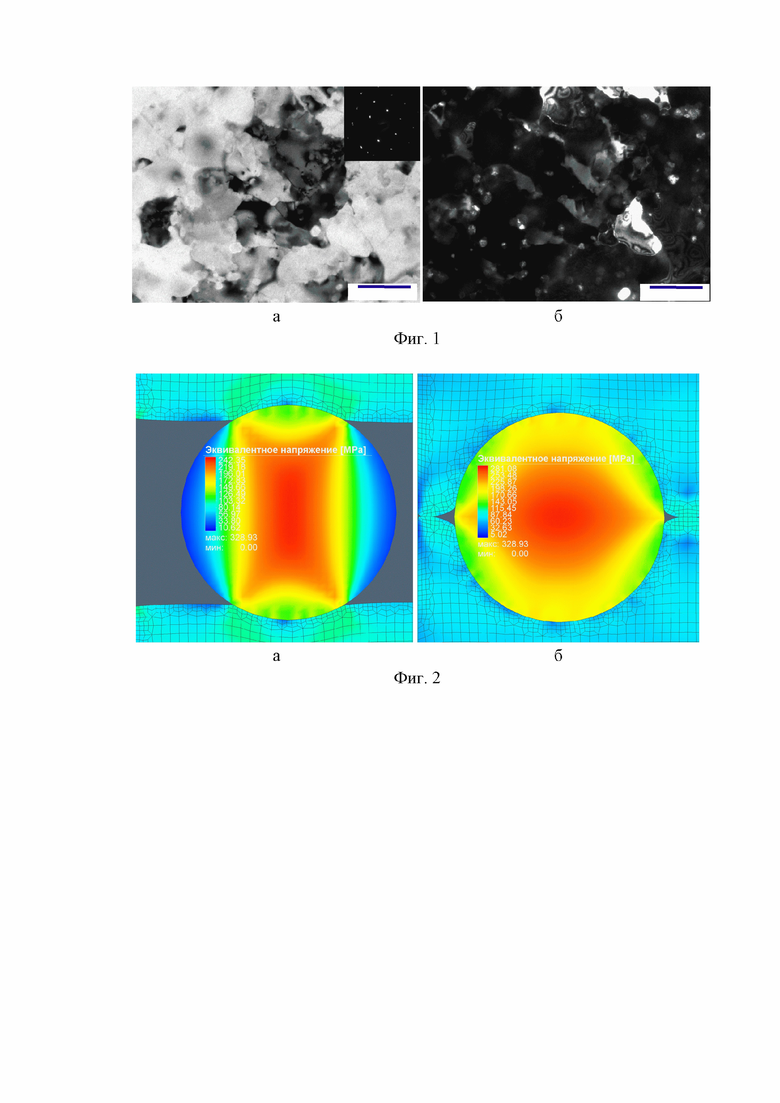

Фиг. 2 - Результаты моделирования методом конечных элементов эквивалентных напряжений в волокне и матрице в режиме низкотемпературной сверхпластичности: а - стадия возникновения максимально опасных напряжений в объеме волокна; б - стадия, близкая к полному уплотнению композита;

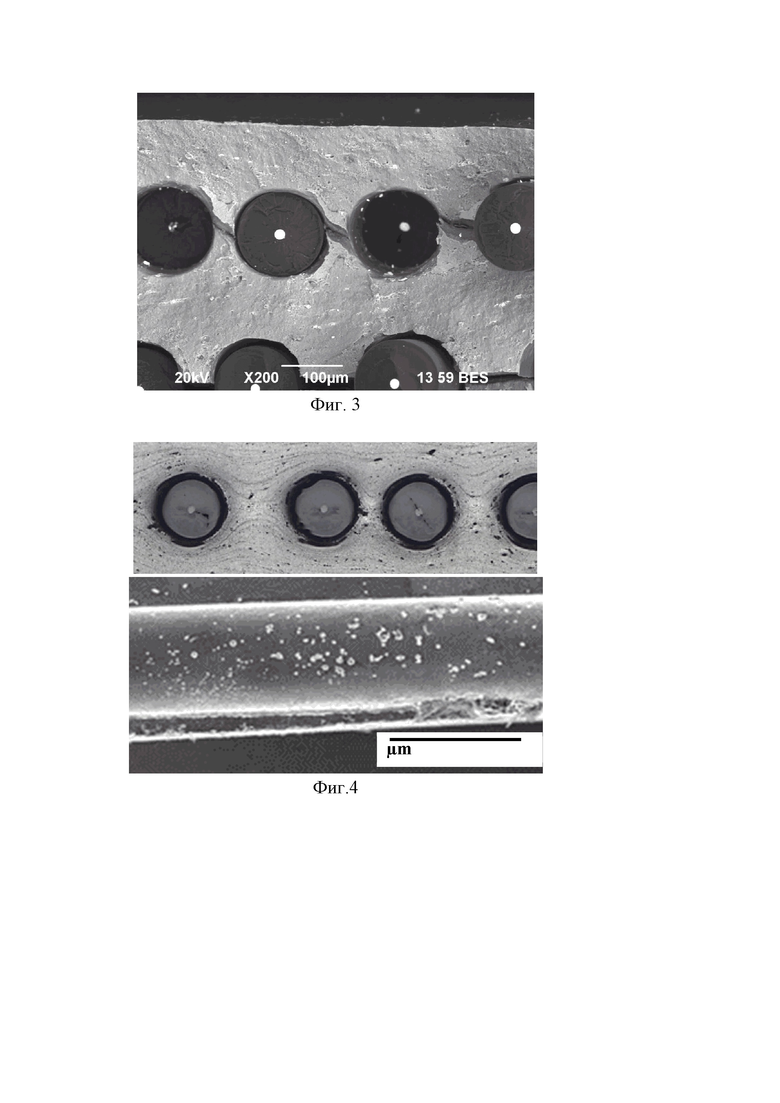

Фиг. 3 - Поверхность излома образца композита из сплава 1565Ч и борного волокна с недостаточно прочной связью компонентов: уплотнение при 300°С без дополнительной выдержки;

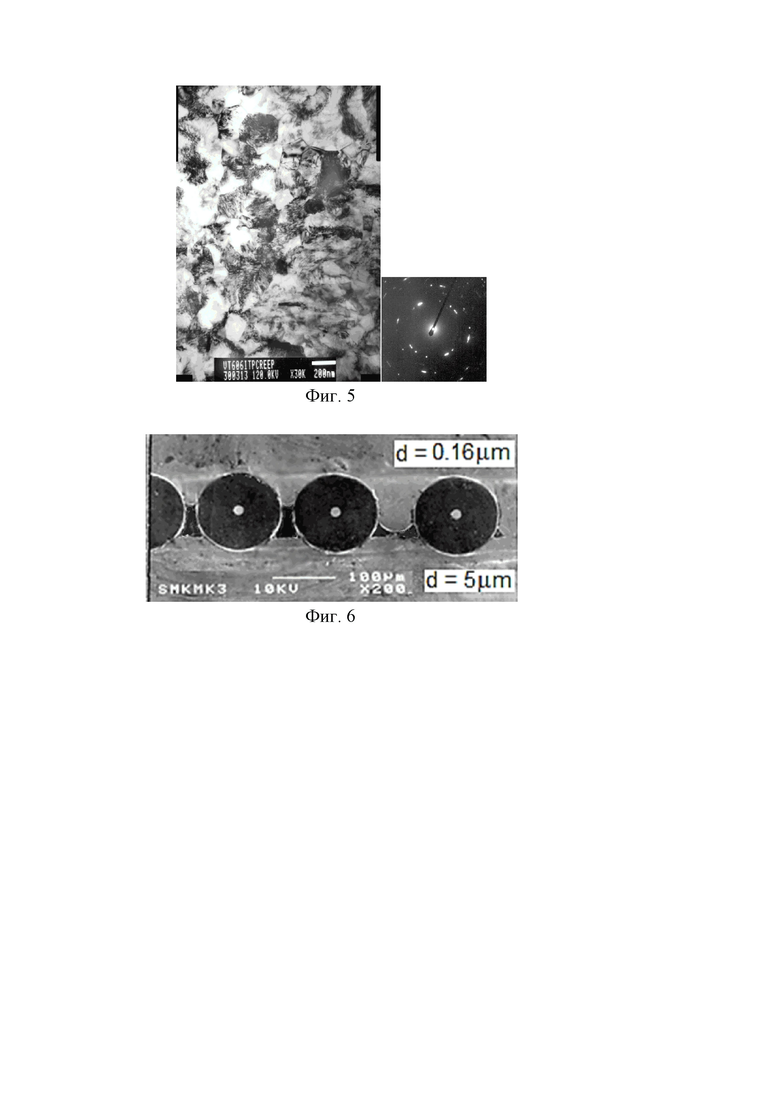

Фиг. 4 - Пример композита из сплава 1565Ч и борного волокна с полностью сформировавшейся структурой в результате дополнительной выдержки при повышенной температуре: а - поперечное сечение; б - поверхность волокна, извлеченного из матрицы химическим травлением.

Фиг. 5 - Микроструктура (ПЭМ) и электронограмма образца сплава ВТ6 после изотермической прокатки при температуре 600°С;

Фиг. 6 - Поперечное сечение недопрессованного при температуре 600°С композита, содержащего пластины сплава ВТ6 с размером зерна 0,16 мкм и 5 мкм и волокна B/B4C (а); микроструктура композита после окончательного уплотнения и выдержке при 720°С.

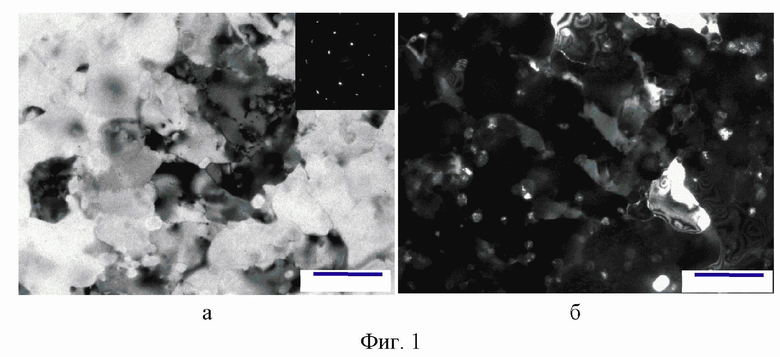

Фиг. 7 - Поверхность излома образца композита с матрицей Ti-46Al и объемной долей волокон B/B4C 34%.

Способ осуществляется следующим образом.

Предварительную подготовку структуры матричного материала осуществляют методами интенсивной пластической деформации, например, равноканальным угловым прессованием или многократной осадкой с переменой оси приложения нагрузки при повышенных температурах. Конкретную температуру выбирают в зависимости от материала матрицы. В результате достигается размер зерна в заготовке менее 2 мкм. Затем, полученную заготовку прокатывают на изотермическом прокатном стане при той же температуре, что была на последней операции предварительной подготовки со скоростью 5-50 мм/с и степенью обжатия за проход 10…20% до толщины 0,15…0,3 мм. Прокатка в таких условиях позволяет получить размер зерна 20…200 нм (Фиг. 1).

Толщина фольги t выбирается в зависимости от диаметра волокна d, объемной доли волокон Vf и шага укладки волокна l:

В случае титановых сплавов оставляют напуск по толщине ≈0,05 мм для зачистки поверхности от результатов оксидирования.

Образцы полученного материала испытывают для определения реологических параметров сверхпластичности - σ30, m и δ. Эти параметры используют для моделирования процесса компактирования композита методом конечных элементов. По результатам моделирования определяют закон приложения нагрузки и удельные давления на разных стадиях уплотнения.

Однонаправленную ткань из волокон бора или карбида кремния изготавливают с помощью металлоткацкого станка, например, СТР-100М, модернизированного для работы с жестким волокном. Шаг укладки волокон 0,16…0,2 мм. В качестве уточной нити используют проволоку из вольфрама, алюминия или титана в зависимости от основы матричного сплава.

Раскроенные заготовки из однонаправленной ткани и фольги собирают в пакет в виде чередующихся слоев и помещают в плоский герметичный контейнер, снабженный трубкой для откачки вакуума. Для композитов с матрицей на основе алюминия или алюминида титана контейнер изготавливают из тонких листов нержавеющей стали, для композита с титановой матрицей - из материала матрицы. После достижения глубины вакуума не хуже 10-3 бар, пакет подвергают изотермическому прессованию при температуре и скорости деформации, соответствующей условию низкотемпературной сверхпластичности для выбранного сплава и в соответствии с результатами моделирования. После окончательного уплотнения композита, не снимая приложенного давления, повышают температуру контейнера и проводят изотермическую выдержку в течение для улучшения диффузионных соединений поверхностей матрица-матрица и матрица-волокно, а также для формирования регламентированной структуры матрицы.

Примеры осуществления изобретения

Пример 1.

Заготовки алюминиевого сплава 1565Ч системы Al-Mg (Al-5,66Mg-0,81Mn- 0,67Zn- 0,09Zr- 0,07Cr- 0,04Ti- 0,001Be- 0,3(Fe+Si) (масс.%)), предварительно отожженные при температуре 450°С, были подвергнуты шести циклам обработки при 200°С методом равноканального углового прессования, а затем прокатаны на изотермическом стане при 200°С в ленты толщиной 0,15 мм. В результате деформационной обработки был получен средний размер зерна 180 нм (фиг. 1). Механическими испытаниями на растяжение были определены реологические характеристики полученной фольги, в частности было получено удлинение до разрушения 660±7% при температуре 300°С и начальной скорости деформации 10-2 с-1. Максимальное деформирующее напряжение составило 86±3 МПа, m = 0,42. Данные реологические характеристики соответствуют понятию низкотемпературной сверхпластичности сплава.

Математическим моделированием с использованием полученных реологических данных, установлено, что компактное состояние композита достигается при давлении 143 МПа. Эквивалентные напряжения внутри волокон, возникающие на наиболее опасной стадии уплотнения (≈13% по осадке), составили 242 МПа (фиг. 2), что значительно ниже поперечной прочности волокон на сжатие. На заключительной стадии уплотнения эквивалентные напряжения в волокне достигают 330 МПа, но они не угрожают разрушению волокон из-за преобладания всестороннего сжатия в схеме напряженного состояния.

Однонаправленную ткань из борного волокна ∅0,14 мм изготовили на металлоткацком станке рапирного типа путем переплетения вольфрамовой проволокой толщиной 0,017 мм, что обеспечило шаг укладки волокон 0,18 мм. Уточная проволока проложена с шагом 5 мм (фиг. 3).

Пакет из чередующихся слоев ленты и ткани помещен в герметичный контейнер из тонких листов нержавеющей стали. После откачки вакуума до 10-3 бар пакет был подвергнут уплотнению на плоских бойках в изотермическом режиме при температуре 300°С. Закон изменения скорости подвижного бойка, обеспечивающий оптимальную скорость сверхпластичности на разных стадиях уплотнения, был предварительно установлен математическим моделированием и поддерживался программой деформирующей машины. Давление на завершающей стадии уплотнения составило 145±3 МПа.

В данном случае достигнуто стопроцентное заполнение межволоконного пространства, но не получено качественного соединения компонентов композита из-за недостаточно развитых диффузионных соединений матрица-матрица и матрица-волокно (фиг. 3).

Пример 2.

Все операции выполнены в соответствии с примером 1, но после окончательного уплотнения пакета, не снимая приложенного давления, была повышена температура контейнера до 350°С и проведена изотермическая выдержка в течение 30 минут. В результате были получены образцы композита с пределом прочности на растяжение 844±5 МПа при температуре 200°С и объемной доле волокон 32%. Исследование структуры поперечного сечения композита показало образование стопроцентного компакта (фиг. 4), а на поверхности извлеченных волокон обнаружены дисперсные бориды алюминия, обеспечившие прочную связь волокон с матрицей, но не приводящие к разупрочнению самих волокон.

Пример 3

Исходную заготовку титанового сплава ВТ6 размерами 14×60×100 мм, с размером зерна 0,4 мкм, полученную многоосной осадкой с понижением температуры от 900 до 600°С, прокатали на изотермическом стане при температуре 560°С до толщины 0,2 мм. Размер зерна полученных фольг доведен до 0,16 мкм (Фиг. 5). Реологические характеристики материала определены испытанием образцов на растяжение при температуре 600°С и скорости деформации 10-3 с-1. Удлинение образцов до разрушения составило 630±15%, максимальное значение деформирующего напряжения течения 80±3 МПа, m = 0,45. Поскольку реологические характеристики данного примера в пределах ошибки совпадают с характеристиками примера 1, то для данного примера приемлемы результаты моделирования примера 1.

Для натурного моделирования поведения матричного материала в условиях компактирования композита были выбраны фольги сплава с размером зерна 0,16 мкм и, для сравнения, один лист с размером зерна 5 мкм. Между листами сплава проложена однонаправленная ткань из волокон B/B4C. Полученный пакет помещен в герметичный контейнер из листов того же сплава толщиной 0,3 мм. После откачки вакуума до 10-3 бар, пакет был подвергнут уплотнению на плоских бойках в изотермическом режиме при температуре 600°С. Закон изменения скорости подвижного бойка, обеспечивающий оптимальную скорость низкотемпературной сверхпластичности для материала с размером зерна 0,16 мкм на разных стадиях уплотнения, был аналогичен примеру 1. Для наглядной демонстрации преимущества матричного материала с УМЗ структурой уплотнение пакета было остановлено при давлении 100 МПа. На фиг. 6 можно видеть, что матричный сплав с размером зерна 0,16 мкм при данном режиме компактирования глубоко проникает в межволоконное пространство в отличие от сплава с размером зерна 5 мкм.

Пример 4.

Для получения компактного материала контейнер, содержащий фольги сплава ВТ6 с размером зерна 0,16 мкм и однонаправленную ткань из волокон B/B4C подвергнут прессованию по режиму аналогичному примеру 3, но давление доведено до 150 МПа и далее, не снимая давления, температура контейнера увеличена до 720°С. В этом случае произошло надежное диффузионное соединение листов титанового сплава при отсутствии реакции матрицы с волокном. (Фиг. 7).

Пример 5.

Низкотемпературная сверхпластичность алюминидов титана подробно описана в работе [R.M Imayev, Gennady Salishchev, Oleg Senkov et all, Low-temperature superplasticity of titanium aluminides, February 2001, Materials Science and Engineering A 300(1-2):263-277 Follow journal, DOI: 10.1016/S0921-5093(00)01813-X]. В частности, реологические характеристики сплава Ti-46%Al с размером зерна 0,2 мкм при температурах 850…900°С и скоростях деформации 10-3…10-2 с-1 (σ30 = 50…90 МПа; δ = 550…660%; m = 0,45…0,48) близки к характеристикам, приведенным в примере 1. Это дает основание утверждать, что результаты математического и натурного моделирования, приведенные в примере 1, приемлемы для установления режима компактирования композита с матрицей интерметаллидного сплава Ti-46%Al.

Исходная заготовка, полученная методом порошковой металлургии, была подвергнута ковке с переменой оси приложения нагрузки в две стадии: при температуре 1000°С, а затем при 750°С. В результате, размер зерна в заготовке был доведен до 0,2 мкм. Из полученной заготовки были вырезаны пластины толщиной 2 мм и прокатаны в изотермических условиях до толщины 0,28…0,3 мм при температуре 750°С. С этой целью были изготовлены специальные бандажи прокатных валков из композита на основе карбида титана. После очистки поверхности от оксидной пленки прокатанные пластины были использованы для получения композита. Однонаправленная ткань изготовлена из волокон B/B4C с уточной проволокой из титана ВТ1-00. по разработанному режиму при температуре 850°С. Для улучшения связи компонентов композита проведена выдержка под давлением в течение 15 минут при температуре 900°С.

Таким образом, предложенное изобретение позволяет получить композиционный материал с металлической матрицей из легких сплавов с повышенными прочностными свойствами за счет увеличения прочности матрицы с размером зерна менее 1 мкм, максимального сохранения исходной прочности волокон и достижения регламентированной структуры на границе раздела матрица-волокно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала алюминий - сталь | 2016 |

|

RU2649632C2 |

| Высокотемпературный слоисто-волокнистый композит, армированный оксидными волокнами, и способ его получения | 2020 |

|

RU2751062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| Способ получения цилиндрических армированных элементов для изготовления деталей моноколеса газотурбинного двигателя | 2020 |

|

RU2761530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2015 |

|

RU2593508C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ TiSiC | 2011 |

|

RU2486164C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА | 2014 |

|

RU2570273C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ, АРМИРОВАННЫХ УГЛЕРОДНЫМИ ВОЛОКНАМИ | 1990 |

|

SU1776073A1 |

Изобретение относится к области металлургии, а именно к способу получения композитного материала с металлической матрицей, внутри которой находятся непрерывные упрочняющие волокна, используемого при изготовлении деталей авиационной техники. Способ получения композитов с металлической матрицей из легких сплавов, армированных непрерывными упрочняющими волокнами, включает в себя изготовление однонаправленной ткани из упрочняющих волокон и фольги из матричного сплава, сборку пакета из чередующихся слоев ткани и фольги и прессование его в вакуумном контейнере, при этом фольгу из матричного сплава получают путем изотермической прокатки мелкозернистой заготовки при температуре 180–220 οС до достижения размера зерна 20-200 нм, а прессование пакета осуществляют в изотермических условиях в режиме низкотемпературной сверхпластичности с приложением давления для его уплотнения, после чего, не снимая приложенного давления, повышают температуру контейнера на 50–150 οС и проводят изотермическую выдержку в течение 15-120 мин. Технический результат заключается в получении композиционного материала с металлической матрицей из легких сплавов с повышенными прочностными свойствами за счет увеличения прочности матрицы с размером зерна менее 1 мкм, максимального сохранения исходной прочности волокон и достижения регламентированной структуры на границе раздела матрица-волокно. 4 з.п. ф-лы, 7 ил., 5 пр.

1. Способ получения композитов с металлической матрицей из легких сплавов, армированных непрерывными упрочняющими волокнами, включающий в себя изготовление однонаправленной ткани из упрочняющих волокон и фольги из матричного сплава, сборку пакета из чередующихся слоев ткани и фольги и прессование его в вакуумном контейнере, отличающийся тем, что фольгу из матричного сплава получают путем изотермической прокатки мелкозернистой заготовки при температуре 180-220°С до достижения размера зерна 20-200 нм, а прессование пакета осуществляют в изотермических условиях в режиме низкотемпературной сверхпластичности с приложением давления для его уплотнения, после чего, не снимая приложенного давления, повышают температуру контейнера на 50-150°С и проводят изотермическую выдержку в течение 15-120 мин.

2. Способ по п. 1, отличающийся тем, что для получения мелкозернистой структуры заготовку подвергают отжигу при температуре Т=0,4-0,6Тпл, К, а затем пластической деформации методом равноканального углового прессования либо многократной осадкой с переменой оси приложения нагрузки.

3. Способ по п. 1, отличающийся тем, что однонаправленную ткань изготавливают из волокон бора, а фольгу изготавливают из алюминиевого сплава, проявляющего эффект сверхпластичности при температуре 280-350°С.

4. Способ по п. 1, отличающийся тем, что однонаправленную ткань изготавливают из волокон карбида кремния, а фольгу изготавливают из титанового сплава, проявляющего эффект сверхпластичности при температуре 550-700°С.

5. Способ по п. 1, отличающийся тем, что однонаправленную ткань изготавливают из волокон карбида кремния, а фольгу изготавливают из алюминида титана стехиометрического или нестихеометрического состава, проявляющего эффект сверхпластичности при температурах 800-950°С.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ, АРМИРОВАННЫХ УГЛЕРОДНЫМИ ВОЛОКНАМИ | 1990 |

|

SU1776073A1 |

| EP 1306459 A2, 02.05.2003 | |||

| Способ получения композиционного материала,армированного волокнами | 1973 |

|

SU491440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1984 |

|

SU1331097A1 |

| Способ изготовления полуфабрикатов из волокнистых композиционных материалов | 1988 |

|

SU1585363A1 |

| JP 2001011594 A, 16.01.2001 | |||

| CN 101787505 B, 21.12.2011 | |||

| US 4746374 A1, 24.05.1988. | |||

Авторы

Даты

2024-05-24—Публикация

2023-11-30—Подача