Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения армированного термопластичного композиционного материала и к материалу, полученному этим способом.

Уровень техники

Известен способ получения армированного полимерного композиционного материала, в котором волокнистый наполнитель пропитывают эпоксидным связующим (патент РФ №2102407, опубл. 20.01.1998). Получаемый по этому способу материал с однонаправленным армированием непрерывными волокнами в виде ровинга обладает свойством высокой неоднородности поля упруго-прочностных характеристик, которые максимальны в направлении вытяжки ленты, но существенно ниже в иных направлениях, в том числе в трансверсальном, поскольку все армирующие волокна ориентированы только в одном направлении, а в иных направлениях армирование отсутствует.

В патенте РФ №2550892 (опубл. 20.05.2015) описан армированный волокнами композитный материал, который получается путем пресс-формования беспорядочного мата, который содержит термопластическую смолу и армирующие волокна определенной длины (от 5 до 100 мм). В плоскости беспорядочного мата армирующие волокна не ориентированы определенным образом, а диспергированы и расположены в случайных направлениях. Этот материал обладает достаточно высокой изотропностью характеристик, однако изготавливать из него изделия можно только прессованием, но не экструзией.

В заявке США №2004/0080071 (опубл. 29.04.2004) описан термопластичный композитный строительный продукт с непрерывным волоконным армированием, получаемый экструзией полимерного волоконного материала и матричного полимера. Недостатком этого материала является однонаправленность армирующих волокон в конечном продукте.

Наиболее близкий аналог описан в заявке США №2015/0044438 (опубл. 12.02.2015), где раскрыт плоский композитный материал, содержащий один слой из дискретного армирующего волоконного ровинга, а другой - из термопластичного нетканого материала с хаотичным расположением армирующих волокон, причем оба этих слоя сшиваются в процессе изготовления конечного материала. Такой материал имеет высокую изотропность поля упруго-прочностных характеристик, однако операция сшивания существенно усложняет процесс изготовления такого материала.

Раскрытие изобретения

Задачей настоящего изобретения является преодоление недостатков ближайшего аналога и обеспечение технического результата в виде расширения арсенала технических средств, повышения однородности механических характеристик материала в различных направлениях приложения к нему нагрузки и упрощения способа получения материала.

Для решения поставленной задачи и достижения указанного технического результата в первом объекте настоящего изобретения предложен способ получения армированного термопластичного композиционного материала, заключающийся в том, что: протягивают некрученые непрерывные волокна основы через пропиточную фильеру с калибровочным выходным отверстием; подают в пропиточную фильеру расплавленный полимер, формирующий термопластичную матрицу композиционного материала и содержащий дискретные волокна армирующего наполнителя; при этом выбирают величину тянущего усилия для протягивания основы из условия обеспечения пропитки расплавленным полимером основы в процессе ее протягивания через калибровочное выходное отверстие.

В данном случае, как и в ближайшем аналоге, протягивают некрученые непрерывные волокна основы через пропиточную фильеру с калибровочным выходным отверстием и подают в пропиточную фильеру расплавленный полимер, формирующий термопластичную матрицу композиционного материала. Но, в отличие от ближайшего аналога, расплавленный полимер содержит дискретные волокна армирующего наполнителя, которые в процессе пропитки волокон основы этим полимером распределяются хаотично по объему, чему способствует также должная величина усилия, тянущего основу.

Особенность способа по первому объекту настоящего изобретения состоит в том, что расплавленный полимер могут подавать в пропиточную фильеру из экструдера, куда загружают гранулы полимера термопластичной матрицы с дискретными волокнами армирующего наполнителя.

Альтернативная особенность способа по первому объекту настоящего изобретения состоит в том, что расплавленный полимер могут подавать в пропиточную фильеру из экструдера, куда загружают гранулы полимера термопластичной матрицы и гранулы полимера с дискретными волокнами армирующего наполнителя.

Еще одна особенность способа по первому объекту настоящего изобретения состоит в том, что основу в пропиточной фильере могут нагревать до температуры выше точки плавления термопластичного материала.

Наконец, еще одна особенность способа по первому объекту настоящего изобретения состоит в том, что калибровочное выходное отверстие могут заранее профилировать для получения профильного армированного композиционного материала.

Для решения той же задачи и достижения того же технического результата во втором объекте настоящего изобретения предложен армированный термопластичный композиционный материал, получаемый способом по первому объекту настоящего изобретения.

Особенность материала по второму объекту настоящего изобретения состоит в том, что полимер термопластичной матрицы и полимер с дискретными волокнами могут иметь разные показатели текучести расплава.

Другая особенность материала по второму объекту настоящего изобретения состоит в том, что полимер термопластичной матрицы и полимер с дискретными волокнами могут быть полимерами различной химической природы, обладающими свойствами совместимости между собой.

Еще одна особенность материала по второму объекту настоящего изобретения состоит в том, что дискретные волокна могут быть выполнены из материалов двух или более типов.

Еще одна особенность материала по второму объекту настоящего изобретения состоит в том, что дискретные волокна могут быть выполнены в двух или более типоразмерах по номинальным значениям диаметра и длины.

При этом соотношение длины к диаметру может составлять от 20 до 40 для стеклянных волокон и от 40 до 80 для углеродных волокон.

Еще одна особенность материала по второму объекту настоящего изобретения состоит в том, что поверхности дискретных волокон и (или) непрерывных волокон могут быть заранее обработаны для лучшего последующего сцепления с термопластичным материалом полимера.

Наконец, еще одна особенность материала по второму объекту настоящего изобретения состоит в том, что массовое соотношение дискретных волокон по отношению к полимерной матрице могут быть выбраны в пределах от 3% до 25%, а непрерывных волокон от 100 до 220%.

Подробное описание вариантов осуществления

Настоящее изобретение направлено на получение полимерного композиционного термопластичного материала с улучшенной однородностью механических характеристик в различных направлениях приложения нагрузки (механического напряжения), что характерно для композитов, наполненных дискретными волокнами, но с сохранением технологичности термопласта с однонаправленным армированием, а именно: возможности переработки методами пултрузии и намотки, при которых к профилю (например, ленте или полуфабрикату иного сечения) прикладывается тянущее усилие при одновременном нагревании до температуры выше точки плавления полимерной матрицы, что было бы невозможно при армировании только дискретными волокнами.

Для получения армированного термопластичного композиционного материала по настоящему изобретению выбирают в качестве основы некрученые непрерывные волокна (ровинг), обычно намотанные на барабан. Эти волокна протягивают с заданным усилием через пропиточную фильеру, обычно зигзагообразную, с калибровочным выходным отверстием в месте выхода ровинга из пропиточной фильеры.

В пропиточную фильеру с протягиваемой основой подают расплавленный полимер, который формирует термопластичную матрицу получаемого композиционного материала. Важно, что расплавленный полимер содержит в своем составе дискретные волокна армирующего наполнителя.

Расплавленный полимер подают в пропиточную фильеру, как правило, из экструдера, куда загружают либо гранулы полимера термопластичной матрицы, содержащие дискретные волокна армирующего наполнителя, либо гранулы полимера термопластичной матрицы и гранулы полимера с дискретными волокнами армирующего наполнителя. Готовые марки гранулированных полимеров с наполнением дискретными волокнами являются коммерчески доступными материалами. В случае применения полиами-да-6, для примера, может быть использована марка ПА-6-ЛТ-СВ15ПW производства ОАО «Гродно Азот - Химволокно» с содержанием 15% дискретных стеклянных волокон. В любом случае при расплавлении гранул, загруженных в экструдер, получают расплавленный полимер, уже содержащий дискретные волокна армирующего наполнителя.

Содержащиеся в гранулах дискретные волокна могут быть выполнены как из одного материала, так и из материалов двух или более типов. К примеру, дискретные волокна могут быть изготовлены из стекловолокон, углеродных волокон или арамидных волокон, как это известно из вышеупомянутого ближайшего аналога. Возможность комбинировать в одном материале различные по своей природе типы армирующих наполнителей, например стеклянные непрерывные волокна и дискретные углеродные волокна, является преимуществом армированного термопластичного композиционного материала по настоящему изобретению. В приведенном примере дискретные углеродные волокна будут обеспечивать не только улучшенную равномерность поля упруго-прочностных характеристик, но и предотвращать накопление статического электричества в получаемом материале, повышая его электрическую проводимость.

Дискретные волокна армирующего наполнителя могут быть выполнены в двух или более типоразмерах по номинальным значениям диаметра и длины этих волокон. Например, соотношение длины к диаметру волокон может составлять от 20 до 40 для стеклянных волокон и от 40 до 80 для углеродных волокон.

Предпочтительно, чтобы поверхности дискретных волокон и (или) непрерывных волокон были заранее обработаны для лучшего последующего сцепления с термопластичным материалом полимера, формирующего термопластичную матрицу получаемого композиционного материала. Виды такой обработки, оптимальной для каждого армирующего наполнителя применительно к той или иной термопластичной матрице, указываются разработчиком армирующего наполнителя.

Следует отметить, что полимер термопластичной матрицы и полимер с дискретными волокнами могут иметь разные показатели текучести расплава. Отметим также, что полимер термопластичной матрицы и полимер с дискретными волокнами могут быть полимерами различной химической природы, обладающими свойствами совместимости между собой. К примеру, это могут быть полипропилен и полиэтилен, либо полиамид и полиэтилен.

Можно отметить также, что массовое соотношение дискретных волокон по отношению к полимерной матрице могут быть выбраны в пределах от 3% до 25%, а непрерывных волокон от 100 до 220%.

Во всех указанных случаях необходимо выбирать величину тянущего усилия для протягивания основы через пропиточную фильеру из условия обеспечения пропитки расплавленным полимером основы, протягиваемой через калибровочное выходное отверстие.

Для улучшения пропитки основу в пропиточной фильере могут нагревать до температуры выше точки плавления термопластичного материала. Тогда нагретая основа не будет охлаждать расплавленный термопластичный материал, который будет лучше проникать между волокнами основы.

Способ по настоящему изобретению позволяет получать сразу готовые изделия из армированного термопластичного композиционного материала. Для этого калибровочное выходное отверстие можно заранее профилировать для получения соответствующего профиля.

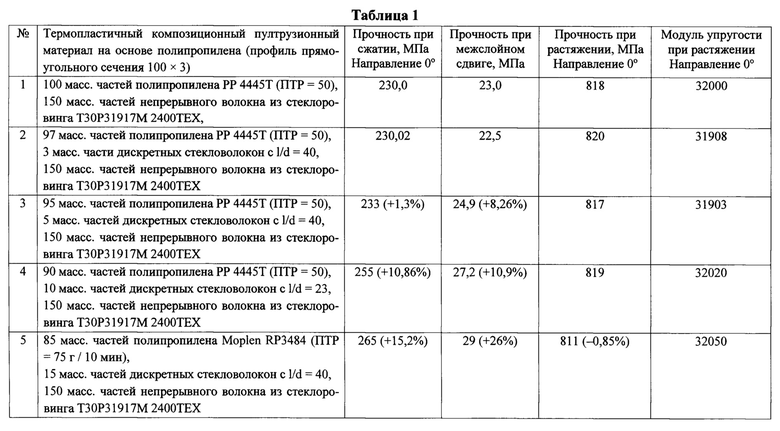

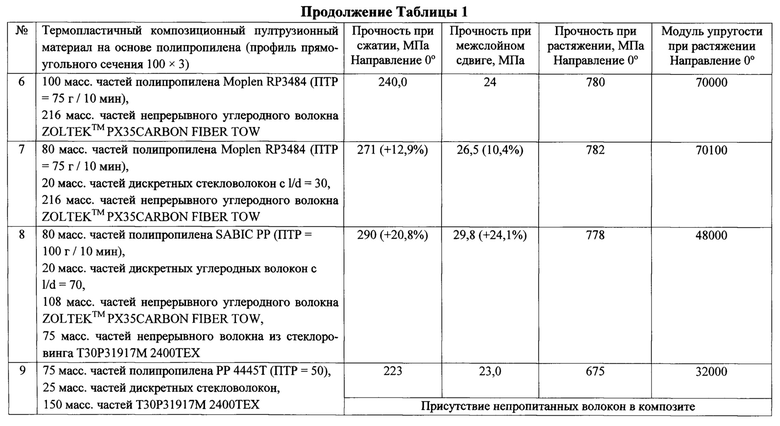

В Таблице 1 приведены некоторые характеристики материала без дискретных волокон (в первой и шестой строках) и материалов с различными количественными соотношениями непрерывных и дискретных волокон. В Таблице 1 обозначено l/d - отношение длины волокон к их диаметру. В строках 1-5 и 9 Таблицы 1 упомянута термопластичная лента, изготовленная из стеклоровинга Т30 Р319 17М 2400 тех (производство ОАО «ОСВ СТЕКЛОВОЛОКНО», г. Гусь-Хрустальный), а в строках 6-8 - термопластичная лента, изготовленная из непрерывного углеволокна ZOL-TEK™ PX35CARBON FIBER TOW (производство фирмы ZOLTEK, США).

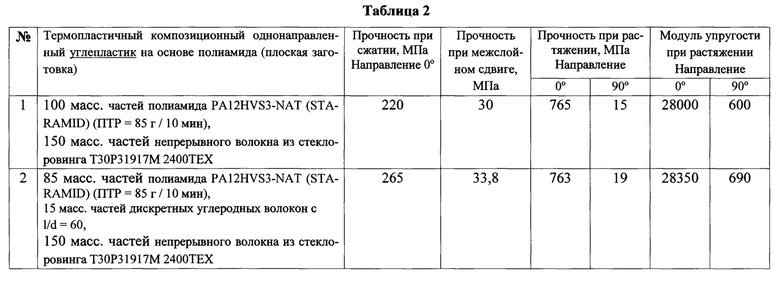

В Таблицах 1 и 2 для каждого термопласта указан предел текучести расплава (ПТР).

Как следует из Таблицы 1, введение дискретных волокон более 3% по массе сопровождается повышением показателей прочности при сдвиге на 8,3-26% и при сжатии на 10,9-15%, при этом прочность при растяжении для стеклонаполненных композиций практически не изменяется. Аналогичная зависимость имеет место для композиций, наполненных непрерывным углеродным волокном в сочетании с дискретными волокнами, имеющими определенное соотношение длины к диаметру, не затрудняющими процесс пропитки непрерывного волокна и процесс экструзии.

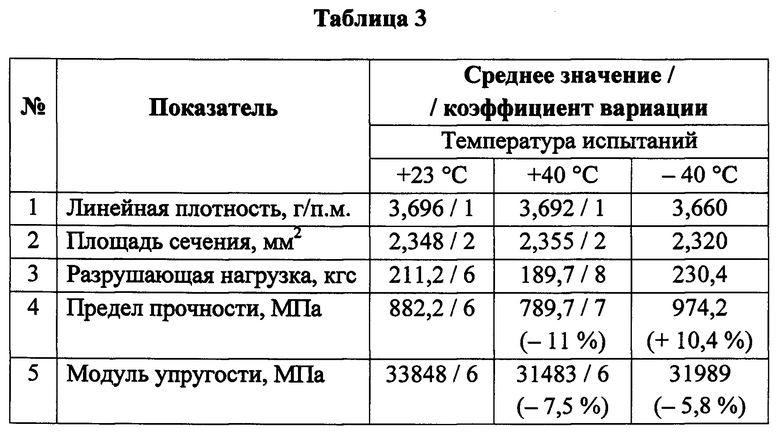

В Таблице 3 приведены физико-механические характеристики термопластичных лент, изготовленных из материала по настоящему изобретению в соответствии со строкой 5 Таблицы 1 (85 масс. частей полипропилена Moplen RP3484, 15 масс. частей дискретных стекловолокон с l/d=40 и 150 масс. частей непрерывного волокна из стеклоровинга Т30Р31917М2400ТЕХ).

Таким образом, данное изобретение обеспечивает более простой способ получения армированного термопластичного композиционного материала и получаемый при этом материал с повышенной однородностью механических характеристик в различных направлениях приложения к нему нагрузки, благодаря чему расширяется арсенал технических средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| Устройство и способ изготовления термопластичного препрега | 2023 |

|

RU2831075C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| Способ непрерывного изготовления термопластичного армированного пултрузионного профиля | 2020 |

|

RU2742170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПРЕПРЕГ, СОДЕРЖАЩИЙ НЕПРЕРЫВНЫЕ И ДЛИННЫЕ ВОЛОКНА | 2011 |

|

RU2573674C2 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОЙ ТЕРМОПЛАСТИЧНОЙ КОМПОЗИЦИОННОЙ ФИЛАМЕНТНОЙ НИТИ | 1995 |

|

RU2149932C1 |

| ДВУХКОМПОНЕНТНАЯ ЗАМАСЛИВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ СТЕКЛОВОЛОКНА И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, АРМИРОВАННЫЙ УКАЗАННЫМ СТЕКЛОВОЛОКНОМ | 2013 |

|

RU2629934C2 |

Настоящее изобретение относится к способу получения армированного термопластичного композиционного материала и к материалу, полученному этим способом. Способ получения армированного термопластичного композиционного материала заключается в том, что протягивают некрученые непрерывные волокна основы через пропиточную фильеру с калибровочным выходным отверстием; подают в пропиточную фильеру расплавленный полимер, формирующий термопластичную матрицу композиционного материала и содержащий дискретные волокна армирующего наполнителя; при этом выбирают величину тянущего усилия для протягивания основы из условия обеспечения пропитки расплавленным полимером основы в процессе ее протягивания через калибровочное выходное отверстие. Применение настоящего изобретения позволяет обеспечить технический результат в виде расширения арсенала технических средств, повышения однородности механических характеристик материала в различных направлениях приложения к нему нагрузки и упрощения способа получения материала. 2 н. и 11 з.п. ф-лы, 3 табл.

1. Способ получения армированного термопластичного композиционного материала, заключающийся в том, что:

- протягивают некрученые непрерывные волокна основы через пропиточную фильеру с калибровочным выходным отверстием;

- подают в упомянутую пропиточную фильеру расплавленный полимер, формирующий термопластичную матрицу упомянутого композиционного материала и содержащий дискретные волокна армирующего наполнителя;

- при этом выбирают величину тянущего усилия для упомянутого протягивания основы из условия обеспечения пропитки упомянутым расплавленным полимером упомянутой основы в процессе ее протягивания через упомянутое калибровочное выходное отверстие.

2. Способ по п. 1, в котором упомянутый расплавленный полимер подают в упомянутую пропиточную фильеру из экструдера, куда загружают гранулы полимера термопластичной матрицы с дискретными волокнами армирующего наполнителя.

3. Способ по п. 1, в котором упомянутый расплавленный полимер подают в упомянутую пропиточную фильеру из экструдера, куда загружают гранулы полимера термопластичной матрицы и гранулы полимера с дискретными волокнами армирующего наполнителя.

4. Способ по п. 1, в котором нагревают упомянутую основу в упомянутой пропиточной фильере до температуры выше точки плавления упомянутого термопластичного материала.

5. Способ по п. 1, в котором упомянутое калибровочное выходное отверстие заранее профилируют для получения профильного армированного композиционного материала.

6. Армированный термопластичный композиционный материал, получаемый способом по любому из предыдущих пунктов.

7. Материал по п. 6, в котором упомянутые полимер термопластичной матрицы и полимер с дискретными волокнами имеют разные показатели текучести расплава.

8. Материал по п. 6, в котором упомянутый полимер термопластичной матрицы и полимер с дискретными волокнами являются полимерами различной химической природы, обладающими свойствами совместимости между собой.

9. Материал по п. 1, в котором упомянутые дискретные волокна выполнены из материалов двух или более типов.

10. Материал по п. 1, в котором упомянутые дискретные волокна выполнены в двух или более типоразмерах по номинальным значениям диаметра и длины.

11. Материал по п. 10, в котором упомянутое соотношение длины к диаметру составляет от 20 до 40 для стеклянных волокон и от 40 до 80 для углеродных волокон.

12. Материал по любому из пп. 6, в котором поверхности упомянутых дискретных волокон и (или) упомянутых непрерывных волокон заранее обработаны для лучшего последующего сцепления с упомянутым термопластичным материалом полимера.

13. Материал по п. 6, в котором массовое соотношение для упомянутых дискретных волокон по отношению к полимерной матрице выбраны в пределах от 3% до 25%, а для непрерывных волокон от 100 до 220%.

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ АРМИРОВАНИЯ ДОРОЖНЫХ ПОКРЫТИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2247179C1 |

| Подъемник для судов | 1926 |

|

SU6117A1 |

| Штепсельная электрическая коробка | 1928 |

|

SU11906A1 |

| Прибор для выверки отверстий для чек в упряжных вагонных крюках | 1927 |

|

SU15660A1 |

| US 2015044438 A1 12.02.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2102407C1 |

| АРМИРОВАННЫЙ ВОЛОКНАМИ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2011 |

|

RU2550892C1 |

| US 2004080071 A1 20.04.2004. | |||

Авторы

Даты

2018-10-25—Публикация

2018-01-26—Подача