Изобретение относится к способу получения каталитической системы, используемой в области переработки нефти способом каталитического крекинга (деструкции) углеводородного сырья, конкретно, к способу получения многофункциональной нанодисперсной каталитической системы (органозоля) на основе нативных хелатных комплексов металлов в условиях термолиза различного углеводородного сырья: тяжелых, высоковязких нефтей, природных битумов, мальтенов, кубовых остатков первичной - атмосферной/вакуумной - переработки нефти.

Каталитический крекинг представляет собой технологический процесс нефтепереработки, который уже долгое время применяется в промышленном масштабе во всем мире. Каталитический крекинг происходит, когда углеводородное сырье относительно высокой молекулярной массы превращают в более легкие продукты путем реакций деструкции (разрушения), проводимых при повышенных температурах в присутствии катализатора, причем большая часть такого превращения, или крекинга, осуществляется в паровой фазе реагента. Продукты крекинга, также находящиеся в паровой фазе, в основной своей массе, представляют дистилляты бензиновых, керосиновых и газойлевых фракций. Кроме того, в них присутствуют как более легкие газо- и парообразные компоненты, содержащие четыре или меньшее число атомов углерода в молекуле, так и более тяжелые нефтяные остатки. Получаемая продуктовая смесь частично состоит из олефинов и частично из насыщенных углеводородов.

Нефтяные остатки легко коксуются, при этом кокс осаждается на катализаторе. Желательно получать наименьшее количество нефтяных остатков при постоянном уровне кокса.

Большинство продуктов нефтепереработки получают с использованием процесса флюидизированного каталитического крекинга (ФКК). В типичном случае этот процесс включает крекинг тяжелого углеводородного сырья с получением более легких продуктов за счет контактирования такого сырья с циркулирующим флюидизируемым катализатором, состоящим из частиц, имеющих средний размер в диапазоне приблизительно от 50 до 150 мкм, предпочтительно приблизительно от 50 до 100 мкм.

Катализаторы процесса ФКК обычно состоят из массы чрезвычайно мелких сферических частиц. Товарные сорта обычно имеют средний размер частиц в диапазоне приблизительно от 50 до 150 мкм, предпочтительно приблизительно от 50 до 100 мкм. Катализаторы крекинга включают целый ряд компонентов, каждый из которых предназначен для улучшения общей характеристики катализатора. Некоторые из этих компонентов оказывают воздействие на активность и селективность, в то время как другие влияют на свойства целостности и удерживания частиц катализатора. Катализаторы ФКК состоят в основном из цеолита, активной матрицы, глинозема и связующего вещества, причем все компоненты включены в состав каждой частицы катализатора, либо входят в состав смеси отдельных частиц, обладающих различными функциями.

Известно, что в каталитическом крекинге реакции расщепления протекают на поверхности катализатора. В промышленном каталитическом крекинге чаще всего используются три типа катализаторов:

- природные активированные алюмосиликаты. Производятся из глины, которая обрабатывается серной кислотой. Они имеют низкую устойчивость при высокой температуре и большое содержание железа, поэтому в настоящее время не применяются;

- синтетические аморфные алюмосиликаты. Производятся из алюмогеля и силикагеля, когда в процессе химической реакции атом кремния в силикагеле замещается атомом алюминия;

- синтетические кристаллические алюмосиликаты. К этим веществам относятся цеолиты, получаемые чаще всего при кристаллизации натриевых алюмокремнегелей. В сравнении с аморфными, цеолиты более активны, потому при применении синтетических составляющих выход бензина получается больше.

Среди перечисленных катализаторов наиболее широко используемым для крекинга тяжелых фракций, таких как вакуумный газойль (ВГО) или тяжелые остатки, является цеолит Y. В этой связи были описаны различные катализаторы на основе указанного цеолита. Например, в патенте US 3140249 описан катализатор на основе цеолита Y, изготовляемый в виде сферических частиц с различными связующими, например, диоксидом кремния, алюмосиликатом, цирокнийсиликатом, алюмоцирконийсиликатом. В патенте US 3352796 описан катализатор на основе цеолита Y, полученный распылительной сушкой с использованием в качестве связующего диоксида кремния. В патентах US 3647718, US 4493902 и US 4581341 описаны катализаторы на основе цеолита Y, подвергнутого ионному обмену и связанного с каолином, в виде микросфер.

Каждый год появляется значительное количество катализаторов, улучшающих результаты и удешевляющих проведение процесса. Традиционный катализатор крекинга вакуумного газойля не позволяет получать низкое содержание серы в бензине крекинга. При применении традиционных катализаторов крекинга примерно 10% от серы вакуумного газойля содержится в бензине крекинга.

Известен катализатор для каталитического крекинга углеводородных нефтепродуктов (RU, 2471553, B01J 29/40, публ. 10.01.2013), включающий подложку, включающую оксид алюминия и молекулярное сито, отличающийся тем, что распределение пор катализатора следующее: 5-70% пор составляют поры размером <2 нм, 5-70% пор - поры размером 2-4 нм, 0-10%) пор - поры размером 4-6 нм, 20-80%) пор - поры размером 6-20 нм и 0-40%) пор - поры размером 20-100 нм, исходя из объема пор размером не более 100 нм.

Недостатками известных способов, кроме прочих, являются необходимость подбора оптимального для предлагаемого процесса катализатора, его доставка в рабочую зону.

Известен, также, способ переработки тяжелого углеводородного сырья, принятый за прототип, и включающий подачу нагретого сырья в реакционный объем, пропускание нагретого активирующего неокислительного газа через объем сырья с получением более легких углеводородных фракций на верхнем выходе из реактора и более тяжелых углеводородных остатков на нижнем выходе из реактора. При этом сырье нагревают до температуры не ниже температуры начала его кипения, активирующий газ нагревают до температуры не ниже 300°С. Исходное сырье и тяжелые углеводородные остатки переработки подают на рециркуляцию в реакционную зону ниже верхнего уровня жидкости. Предпочтительна подача на рециркуляцию углеводородных фракций с температурой кипения выше 350°С в реакционную зону ниже уровня подачи тяжелого углеводородного сырья. На еще более низкий уровень можно подавать на рециркуляцию легкие углеводороды с температурой кипения ниже 350°С. В качестве углеводородных фракций с температурой кипения выше 350°С используют боковые погоны вакуумной колонны, а с температурой кипения ниже 350°С - боковые погоны атмосферной колонны. Предпочтительно в сырье и/или рециркулирующие тяжелые остатки добавляют фракции с температурой начала кипения более 350°С. (RU, 2217472, C10G 7/00).

В прототипе также имеется ряд недостатков:

- на рециркуляцию подается углеводородная фракция, которая не обеспечивает эффективное растворение асфальтеновых агрегатов;

- процесс барботажа не обеспечивает оптимального создания восходящего и нисходящего потоков сырья в реакторе, тем самым сокращая время его контакта с катализатором, может приводить к образованию «застойных зон» в реакторе;

- в прототипе не подразумевается возможность управления качественным и количественным составом продуктов крекинга (конверсией) и возможность контроля таких параметров, как содержание металлов в реакторе, время контакта сырья с катализатором, высота каталитического слоя и др.;

- способы по прототипу и заявляемому техническому решению включают стадию разгона реактора (для получения требуемого уровня конверсии), обуславливающую накопление каталитической системы. В прототипе данная стадия осуществляется неэффективно, поскольку большая часть компонентов каталитической системы уходит с тяжелыми продуктами.

Целью настоящего изобретения является повышение активности катализаторов, упрощение технологии их приготовления и эффективности технологии осуществления процессов крекинга тяжелых остатков нефти.

Поставленная цель достигается применением каталитической системы предлагаемого композиционного состава, технологией ее получения и технологическими параметрами осуществления процесса на разработанной каталитической системе.

Задачей заявленного изобретения является создание многофункциональной нанодисперсной каталитической системы (органозоля) на основе нативных хелатных комплексов металлов, обеспечивающей более глубокое превращение нефтяных остатков и обессеривания легких жидкофазных продуктов в процессе автокаталитического крекинга без необходимости применения дорогостоящих синтетических катализаторов и их последующей регенерации, причем, проблемы, связанные непосредственно с подачей катализатора в зону реакции, будут решены сами собой, автоматически.

Известно, что в составе нефти и нефтяных остатков содержится довольно большое количество тяжелых металлов (массовая доля составляет от 0,01 до 0,1%), большая часть которых приходится на ванадий и никель (более 90%). Данные металлы содержаться преимущественно в асфальтено - смолистых компонентах в виде комплексных соединений с органическими лигандами порфириновых, псевдопорфириновых и иных структур.

Известно, что эти соединения проявляют каталитическую активность к окислительным процессам (близкую к фталлоцианам) и обладают сильными электроноакцепторными свойствами.

Содержание в нефтяном сырье соединений металлов, способных проявлять каталитические свойства, обеспечивает возможность их использования для получения каталитической системы внутри реакционного объема, непосредственно в пространственной зоне (месте) протекания катализируемых химических реакций.

Поставленная задача решается тем, что в известном способе получения многофункциональной нанодисперсной каталитической системы (органозоля) на основе нативных хелатных комплексов металлов в условиях термолиза углеводородного сырья, включающем подготовку и подачу нагретого сырья в реакционный объем с пропусканием газа через объем сырья с получением более легких углеводородных фракций на верхнем выходе из реактора и более тяжелых углеводородных остатков на нижнем выходе из реактора, перед поступлением сырья в печь вводят рецикл фракций смол 350-550 в количестве 10-25% масс. в качестве растворителя, на стадии разгона установки обеспечивают высоту слоя сырья, составляющую 3-5 высоты слоя сырья в рабочем режиме, барботаж сырья осуществляют нагретым инертным газом на барботажной решетке формы эллипсоида вращения, удовлетворяющей оптимальному условию массопереноса N=(Q/Vф)/S, где Q - объемная скорость подачи сырья м3/с, S - площадь поверхности барботажной решетки м, Vф - объем сырья, подъем которого может обеспечить одно отверстие флотационным эффектом м3/с, ввод установки в рабочий режим осуществляют в момент резкого увеличения конверсии, при достижении концентрации каталитически активных частиц ≥0,1%, в пересчете на металл, снижением высоты слоя сырья, управление конверсией и качественным составом продуктов осуществляют путем варьирования высоты слоя сырья в интервале 1000 - 2000 мм, причем способ осуществляют в сравнительно низкотемпературном режиме ~400 град. С.

Такая каталитическая система, полученная из нативных компонентов нефтяного сырья, может быть эффективно использована для крекинга нефтяных остатков и обессеривания легких жидкофазных продуктов крекинга, при этом, без необходимости применения дорогостоящих синтетических катализаторов и их последующей регенерации; причем, проблемы, связанные непосредственно с подачей катализатора в зону реакции решаются сами собой, автоматически.

Такая каталитическая система может с полной уверенностью называться автокаталитической, так как получается самопроизвольно (автоматически), непосредственно из реакционной массы исходных веществ. Более того, при использовании такой системы автоматически осуществляется лимитирующая диффузионная стадия каталитического процесса от момента «доставки» катализатора к реагенту, до его «вывода», покидания реакционной зоны, после неизбежной деактивации.

Для создания и активации подобной системы требуется из связанных в асфальтено - смолистых веществах комплексных соединений металлов:

1) создать каталитически активные частицы, в которых роль активных центров будут играть ионы металлов (в большей степени VO2+ и Ni2+), а носителя (подложки) - дисперсная фаза нефти (асфальтеновые ассоциаты, далее по тексту: сложные структурные единицы, ССЕ* - сложная структурная единица, является коллоидной фазой нано-дисперсной системы (НДС)). Состоит из сольватной оболочки из смол разных составов и асфальтенового ядра;

2) также, необходимо увеличить содержание данных частиц в перерабатываемом объеме нефтяного сырья до необходимой концентрации.

Каталитическую систему получают следующим способом.

Исходное сырье смешивают с растворителем (смолистые соединения ароматического состава, выделенные из продуктов крекинга в кубовой части ректификационной колонны), нагревают в печи до температуры 400-450°С и подают в реактор. (Конкретная температура нагрева сырья определена разработчиками процесса расчетно-эмпирическим путем для различных групп сырья в зависимости от химического состава). Во второй печи до температуры 500-550°С нагревается барботирующий агент - газовая смесь, и подается на барботажный узел реактора. В реакторе проводится крекинг сырья с использованием образующейся каталитической системы, при этом легкие продукты крекинга (0-500), находящиеся в паровой фазе, вместе с восходящим потоком барботирующего агента, через верхний штуцер покидают реактор и направляются на разделение в колонну. Тяжелые остатки, вместе с деактивированной каталитической системой, удаляются из реактора через нижний штуцер. На колонне происходит разделение продуктов крекинга на необходимые фракции. При этом часть фракции (до 50% масс) кубового остатка (350-500), представляющая собой смесь смолистых, деасфальтизированных, термоустойчивых углеводородов, направляется на рецикл - смешение с исходным сырьем.

Основные этапы процесса по получению нанодисперсной каталитической системы поясняются фиг. 2:

1. Подготовка сырья. Смешение дополнительного компонента -растворителя с исходным сырьем, нагретым до температуры ≈300°С.

• В качестве растворителя используется фракция углеводородов 350-550, так называемых нефтяных смол, преимущественно состоящих из полиароматических соединений, полученная из исходного нефтяного сырья в настоящем процессе крекирования;

• Количество (массовая доля) растворителя в смеси зависит от химического состава исходного сырья и колеблется в пределах 10-25% масс.

При этом происходит уменьшение размеров ССЕ вследствие частичного растворения ядер асфальтенов до 10 нм. Уменьшение неоднородности, стабилизация дисперсной системы, предотвращение коксования.

Также, при поступлении в реактор в газопаровой фазе, растворитель конденсируется при понижении температуры крекирующего сырья за счет эндотермического эффекта деструктивных процессов, компенсируя тем самым их тепловой эффект.

Эффект компенсации энергетических затрат реакций крекинга теплотой конденсации растворителя можно рассчитать по формуле:

Eконд=С*М,

где С - удельная теплота конденсации газообразной фазы растворителя, кДж/моль, М - количество газообразной фракции растворителя.

Исходя из эмпирических данных, добавление 10-25% масс растворителя полностью компенсирует эндотермический эффект реакций крекинга при конверсии равной 50%.

2. Нагрев подготовленного сырья в печи до температуры начала интенсивного термокрекинга: 400 - 430°С, в зависимости от физико-химического сырья.

На этом этапе осуществляется начало (старт) термолитических процессов разрушения исходной углеводородной системы. Практически полное разрушение сольватных оболочек ССЕ в результате термической деструкции углеводородов. Высвобождение комплексных соединений металлов из структуры ССЕ. Получаемый на выходе из печи коллоидный раствор сырья состоит из однородных, мелкодисперсных частиц ССЕ, лишенных стабильной, устойчивой сольватной оболочки, а также дисперсной среды, состоящей из молекул смолы и комплексных соединений металлов. На активированной (без стабильной сольватации) поверхности частиц ССЕ происходит равновесный динамический процесс сорбции/десорбции молекул растворителя, а также начинаются физико-химические процессы структурообразования.

В системе, также, присутствует паровая фаза, состоящая из продуктов термодеструкции и легкокипящих компонентов исходного сырья.

3. а) Барботаж поступившего в реактор сырья нагретым инертным газом: газлифтное перемещение и перемешивание сырья, выравнивание компонентного состава коллоидного раствора реагентов в полости реактора. Термолитические процессы;

Диаметр и количество отверстий на барботажной решетке должно обеспечивать образование такого количества пузырьков, которое сможет осуществить полный перенос массы свежего сырья вверх реактора восходящим потоком. Исходя из этого, оптимальное количество отверстий на барботажной решетке определяется уравнением:

N=(Q/Vф)/S,

где Q - объемная скорость подачи сырья, S - площадь поверхности барботажной решетки, Vф - объем сырья, подъем которого может обеспечить одно отверстие флотационным эффектом в секунду. Данный объем пропорционален площади поверхности пузырька s0, толщине сольватного слоя 1 и скорости образования пузырьков v. Отсюда получаем условие эффективного восходящего потока сырья:

N=Q/(s0*1*v*S)

Пример: Известно, что при диаметре отверстия 5 мм образуются пузыри диаметром около 10 мм. Изменение скорости подачи газа позволяет образоваться 10-20 пузырей в секунду (рассчитывается как отношение объемной скорости подачи газа к диаметру пузырька); толщина сольватного слоя около 1 мм. Отсюда получаем, что площадь поверхности газового пузырька составляет 3,14*10-4 м2. Исходя из этого, одно отверстие может поднять 3,14*10-4*0,001m*10=3,14*10-6 м3/с (при минимальной скорости подачи газа).

При площади поверхности барботажной решетки равной (для реактора диаметром 1 м) 3,14 м2 и скорости подачи сырья 0,01 м /с количество отверстий должно примерно составлять

(0,01/3,14*10-б)/3,14=104 1/м2

б) Физико-химические процессы структурообразования: получение фазы каталитической системы (нанодисперсного катализатора) и, одновременно, фазы концентрированного (минимальное содержание водорода) микрококса (зародыши).

в) Каталитический крекинг (крекинг на поверхности каталитических наночастиц ССЕ). Продукты каталитического крекинга: паровая фаза (0-500), жидкая фаза 500+.

г) Начало коксообразования - генерация и укрупнение микрозародышей кокса. Вывод остаточного продукта из реакционной зоны, через нижнюю часть (штуцер) реактора.

Поступая в реакционную полость, сырьевой поток равномерно покрывает барботажную решетку, имеющую форму эллипсоида вращения. Кинетическая энергия (количество движения) поступающего сырьевого потока + сила тяжести обеспечивают практически равномерное (линейное) распределение исходного реагента по поверхности узла барботирования (решетки) - покрытие рабочей поверхности. Пузырьки активирующего газа определенного размера, зависящего исключительно от размера отверстий решетки, формируются в материальном пространстве свежего сырья и поднимаются вверх, вдоль оси корпуса реактора, унося с собой некоторую часть коллоидного раствора сырья в качестве компонентов сольватного слоя.

Согласно опытным исследованиям, толщина сольватного слоя пузырька размером 10 мм составляет примерно 1 мм.

Барботажный узел (его конструкция и режим работы) рассчитывается таким образом, чтобы процесс барботирования обеспечивал 100% газлифтный вынос свежего сырья в верхнюю часть реактора, образовывая там «пенную шапку».

Таким образом, барботажный процесс, в первую очередь, обеспечивает перенос поступающего свежего сырья в верхнюю часть реактора. В процессе транспортировки на внутренней поверхности пузырька дополнительно активизируются термолитические реакции крекинга, движущей силой которых, помимо общего тепла системы, выступает поверхностный эффект нескомпенсированности межмолекулярного взаимодействия у молекул поверхностного слоя и теплота активирующего газа (температура газа 500°С). При этом происходит активное газообразование и увеличение размера пузырька. Увеличенный в размере пузырек, вследствие вязкостного трения, при движении вверх, дробится на более мелкие. При этом поверхность раздела фаз (газ-жидкость) значительно увеличивается, тем самым еще более увеличивая эффективность термолиза.

Барботажный процесс, дополнительно, обеспечивает эффективное перемешивание всего сырья, обеспечивая (теоретически) равномерное распределение в пространстве реактора дисперсной фазы (активных, твердых частиц ССЕ, лишенных сольватной оболочки) и молекулярного раствора дисперсной среды: смолы и комплексных соединений металлов; выравнивая, таким образом, компонентный состав коллоидного раствора всех реагентов в полости реактора.

Поступающий в нижнюю часть реактора коллоидный раствор свежего сырья проходит дополнительную (окончательную) мягкую, термодеструктивную обработку. В процессе такого термолиза, не повышая температуры, только за счет поверхностной энергии, происходит полное высвобождение частиц ССЕ от сольватных оболочек и их сорбционная активация. При подъеме в верхнюю часть реактора (в качестве «материального конструктива» сольватных слоев пузырьков) сырьевой раствор тщательно перемешивается, выравнивая и усредняя свой состав по всему объему реактора. Также, дополнительно, происходит эффективное перемешивание свежего сырья и тяжелых продуктов каталитического крекинга, находящихся в реакционном пространстве. Это позволяет произвести дополнительное крекирование и отпарку легких фракций (до 500°С) из многокомпонентной смеси тяжелых остатков каталитического крекинга.

Равномерно распределенные по всему объему дисперсной среды активные ССЕ, контактируя с молекулами среды (растворитель-смола, комплексы металлов) и друг с другом, могут создавать следующие структурные образования:

1. ССЕ+ССЕ = зародыш кокса (устойчивое образование). Примерно 50%;

2. ССЕ+Me = активная каталитическая частица (хемосорбция, устойчивое образование).

Таким образом, примерно 50% активированных ранее частиц ССЕ преобразуются в объемные «рыхлые» структуры, имеющие на своей поверхности активные каталитические центры.

Это и есть каталитическая система, представляющая собой каталитически активные наночастицы, образующиеся и концентрирующиеся в реакторном пространстве в процессе крекинга после разрушения сольватных оболочек ССЕ нефтяного сырья, каждая из которых состоит из ядра асфальтенового ассоциата с сорбированными или хемосорбированными на его поверхности молекулами металлопорфириновых комплексов и иных хелатных структур, имеющих в качестве комплексообразователя катион металла.

Процесс образования зародышей кокса является нежелательным. Однако, если не создавать условий для его развития, то размер таких образований не представляет особой опасности для технологического процесса, более, того, одинаковые по размеру (моноразмерные) частицы микрококса, входящие в состав кубового остатка реактора, придают остаточному продукту уникальные физико-химические свойства.

Полученный коллоидный раствор свежего сырья состоит из дисперсной фазы ССЕ-Ме и зародышей микрококса ССЕ-ССЕ, равномерно распределенных в дисперсной среде по всему реакционному объему. Дисперсионная среда состоит из молекул смолы и тяжелых остатков каталитического крекинга.

Равномерно распределенные в пространстве реагента каталитические частицы, при достижении массовой концентрации (в пересчете на содержание металлов) 0,1% и выше начинают активно катализировать процессы крекинга, идущие по карбокатионному механизму: отрыв гидрид-иона (Н-) от молекулы углеводорода и образование… - С+--.

При этом легкие продукты каталитического крекинга (0-500) будут находится в парожидкостном (микрокапельном: 430-500) состоянии и, смешиваясь с восходящим, газлифтным потоком барботирующего агента и продуктов термоконверсии будут выводиться из ректора через верхний штуцер. А тяжелые остатки (высокополимеризованные ароматические углеводороды) под действием собственной силы тяжести и давления, поступающего сверху свежего раствора, - опускаться в нижнюю часть реактора.

Исходная система претерпевает в полости реактора глубочайший крекинг, разрушаясь с конверсией более 80% количества вещества. При этом образуется незначительное количество продуктов в газовой фазе (до 10%) масс), более 50%) масс полностью деасфальтизированных легких дистиллятов, выкипающих в диапазоне 30-500°С и тяжелый крекинг остаток уплотненных асфальтеновых ассоциатов в смеси высокоароматизированных, тяжелых нефтяных смол. Газовая фаза и легкие дистилляты, находящиеся в паровой фазе, покидают реактор через верхний штуцер и направляются на ректификацию. Крекинг остаток через нижний штуцер, также, выводится из реактора.

Реакции крекинга идут по двум, связанным между собой механизмам:

1. Термолиз (по свободно-радикальному механизму) порождает начало крекинга, с незначительной конверсией, разрушая сольватные оболочки ССЕ и отрывая алкильные звенья парафиновых углеводородов, входящих в состав растворителя;

2. Каталитический крекинг (по карбокатионному механизму) на поверхности каталитически активированных частиц ССЕ, образованных хемосорбцией молекул комплексных соединений металлов.

Дополнительно к реакциям крекинга, активно протекают физико-химические процессы перераспределения серосодержащих соединений между продуктами крекинга.

Нефтяные остатки, являющиеся наиболее распространенным сырьем для крекинга, обычно содержат большое количество термостабильных серосодержащих соединений, что негативно сказывается на качестве продуктов и эффективности переработки.

В процессе крекинга, остатки малостабильных при повышенных температурах серосодержащих соединений (органические сульфиды различного строения), составляющие около 25% от валового содержания, подвергаются термическому разложению с образованием сложной смеси углеводородов, меркаптанов и сероводорода, уходящей с газообразными продуктами. Остальные 75%, представляют собой органические полициклические соединения (тиофены и тиофаны), которые не поддаются термическому разложению и довольно трудно отделяются от продуктов, несут колоссальный вред.

Особенности проведения крекинга с использованием нанодисперсной автокаталитической системы, а также химические свойства активных центров катализатора, позволяют удалять термостабильные серосодержащие соединения из легкокипящих (0 - 500) жидкофазных продуктов крекинга практически в полном объеме, перемещая их в тяжелый остаток. А именно, гетероциклические ароматические соединения серы, обладающие ярко выраженными электронодонорными свойствами, способны вступать в химическую связь с активными центрами катализатора, обладающими сильными электроноакцепторными свойствами, образуя относительно стабильные комплексы, в результате чего активный центр гибнет (отравление). В классическом каталитическом крекинге это очень вредный процесс, поскольку он сокращает время работы катализатора до его регенерации, в то время как для автокаталитического крекинга он не несет существенных последствий, ввиду того, что каталитически активные частицы непрерывно обновляются.

Выходя из реакторного пространства с тяжелыми продуктами, наночастицы катализатора захватывают практически весь объем термостабильных серосодержащий соединений посредством донорно - акцепторных взаимодействий, и в легких, жидкофазных продуктах крекинга остаются лишь их следовые количества. В результате этого, нанодисперсная автокаталитическая система позволяет перерабатывать высокосернистое нефтяное сырье без потери эффективности процесса и получать жидкофазные продукты крекинга с низким содержанием серы. Вышеупомянутые зародыши кокса, образованные на основе комплексного соединения каталитической частицы и молекулы серосодержащего углеводорода, придают остаточному продукту уникальные физико-химические свойства.

Принцип увеличения массовой концентрации катализатора в реакционной системе каталитически эффективного уровня (0,1% масс в пересчете на металл), основан на следующем:

Каталитическая частица (ССЕ-Ме) имеет развитую сольватную оболочку, образованную, в основном, молекулами металлопорфириновых комплексов металлов и смолы. Такая конструкция каталитической фазы имеет увеличенные геометрические размеры и, как следствие, большую площадь поверхности. Дополнительно к этому, сольватная оболочка ССЕ-Ме, обладая свойствами комплиментарности (сродства) с дисперсионной средой, будет активно взаимодействовать с последней, образуя дополнительный, динамический сольватный слой. Все эти обстоятельства, при общей тенденции движения жидкой фазы реакционной системы вниз, будут способствовать снижению скорости опускания ССЕ-Ме: вследствие увеличенного вязкостного трения этих частиц, снижающего подвижность, и их большей восприимчивости к восходящему потоку бар вотирующего агента (пузырей газа). Пояснение: Импульс движения пузырей барботирующего агента будет передаваться через увеличенную поверхность ССЕ-Ме, соответственно силовое воздействие на них, направленное вверх, будет более значительным.

А плотные зародыши микрококса и тяжелые продукты каталитического крекинга, наоборот, не обладая вышеуказанными свойствами, будут активнее опускаться вниз, вовлекаясь в общий поток уходящего через нижний штуцер остаточного продукта. Таким образом, произойдет некоторое расслоение (разделение) фазовых частиц системы: в верхней части будут дольше задерживаться ССЕ-Ме и, вместе с вновь образующимися аналогичными частицами, увеличивать концентрацию катализатора; а в нижнюю часть будут попадать преимущественно ССЕ-ССЕ (микрозародыши кокса) и тяжелые остатки каталитического крекинга и термолиза, образуя крекинг-остаток, покидающий реактор через нижний штуцер.

Катализатор в ходе реакций крекинга неизбежно «погибает» в результате флокуляции и осмоления. При этом частица превращается в аналогичный, описанный выше, зародыш кокса. Такие частицы, с увеличенной массой, теряют свойства восприимчивости к энергетике восходящего потока барботирующего агента и выводятся из реактора, вовлекаясь в нисходящий поток тяжелых остатков.

В реакционном пространстве будет постоянно образовываться новые каталитические частицы; их концентрация постепенно достигнет равновесной - саморегулирующегося уровня, при котором скорость образования новых каталитических частиц будет уравновешена скоростью их «гибели» в результате флокуляции и осмоления.

«Потерянный» в результате несовершенства разделения катализатор, предохраняет технологическую линию от закоксовывания и улучшает дуктильные свойства остаточного продукта.

3. Накопление каталитической системы в реакционном пространстве реактора (пуск установки). Выход установки на рабочий режим.

С целью уменьшения времени «разгона» установки автокрекинга, для накопления катализатора в реакторе (увеличения массового содержания ССЕ-Ме) используется следующий прием:

- Корпус реактора представляет собой вертикальный сосуд, объем которого примерно в 5-6 раз превышает номинальную величину загрузки. Такая конструкция позволяет в широком диапазоне варьировать высотой уровня загрузки - увеличивая/уменьшая конверсию (объемную скорость каталитического процесса) и изменять качество (физико-химические свойства) получаемых продуктов;

- При запуске процесса, после выхода на необходимый температурный режим всей технологической линии, реактор переключается только «на вход», вентиль закрывается. Реакционная система, при этом, поступая в реактор, занимает максимально возможное рабочее пространство аппарата - примерно 5-6 номинальных объемов, в зависимости от конструкции. Пенообразование не опасно - перед выходным штуцером смонтирована технологическая система пеногашения (специальная сетка), а также 3-ех ступенчатый узел каплеотбойников;

- Заполняясь таким образом, аппарат во время процесса не теряет катализатор - нет уноса получаемых каталитических частиц через нижнюю часть, а высокий уровень сырья позволяет максимально повысить эффективность вышеописанных процессов получения каталитической нанодисперсной системы, конечно, и с повышенной опасностью нежелательного, но неизбежного получения кокса. Однако, при невысоких температурах термолиз и его последствия полимеризации не столь опасны; а при резком повышении конверсии, при накоплении необходимой концентрации катализатора, вентиль открывается и уровень приводят на нормальную, необходимую величину.

Ускорение накопления в реакционной системе нанодисперсного катализатора вследствие блокировки уноса через нижнюю часть и повышения эффективности процессов «пересольватации» активированных ССЕ.

Подбор высоты слоя (уровня загрузки реактора) до необходимой величины конверсии и качественного состава продуктов: при опускании уровня, после открывания вентиля, в определенный момент конверсия начинает заметно падать, что будет означать оптимальную высоту слоя сырья и количества катализатора: если опускать дальше - будет низкая эффективность, если оставить выше - высокая вероятность коксования и большой объем газовой фракции в легких продуктах.

Для лучшего понимания процесса образования каталитической системы представлены следующие иллюстрации:

Фиг. 1 Принципиальная технологическая схема аппаратной обвязки участка получения каталитической системы и проведения каталитического крекинга (2К)

П1-2К - печь для нагревания крекинг - сырья, которая должна иметь температурный градиент ΔТ по всей поверхности теплообменника не более 100-150°С. С этой целью при проектировании печи используется камера сгорания увеличенного размера и увеличенная длина змеевика (теплообменника), в 1.5 - 2 раза больше стандартного;

П2-2К - печь для подогрева барботирующего агента;

Р-2К - реактор 2К процесса;

АТ-2К - атмосферная колонна;

ЦН - 2К - центробежный насос;

Фиг. 2. Основные этапы 2К - процесса по получению нанодисперсной каталитической системы 2К (каталитический крекинг).

Главными принципами управления процессом каталитического крекинга является достижение максимальной конверсии (эффективности переработки сырья), ее оптимальной глубины, и минимизация процессов коксообразования.

На величину конверсии, главным образом, оказывает влияние каталитическая активность и концентрация автокатализатора. Так как каталитическая активность частиц зависит от природы сырья, прямое управление ею затруднено, поэтому важно контролировать его концентрацию и объемную скорость подачи сырья.

Как говорилось ранее, его концентрация напрямую зависит от его стабильности к флокуляции. Для обеспечения данного фактора предложены следующие решения:

- введение рецикла фракции смол 350-550 в качестве растворителя, для уменьшения размера ССЕ (мелкодисперсные частицы менее склонны к процессам коагуляции);

- барботаж инертным по отношению к системе газом (смесью газов) как механический барьер флокуляции;

- контроль объемного расхода сырья через катализатор осуществляется путем варьирования высоты реакционного слоя.

Для минимизации процесса коксообразования приняты следующие решения:

- введение рецикла фракции смол 300-550 в качестве сольватирующего агента;

- введение в состав барботирующего агента водорода, как ингибитора процесса дегидрирования асфальтенов;

- снижение градиента температур на всех стадиях процесса посредством устройства основных узлов системы, проведение процесса в сравнительно низкотемпературном режиме (около 400°С);

- оптимальная производительность газлифта, во избежание задержки в реакторе зародышей кокса (минимально необходимая).

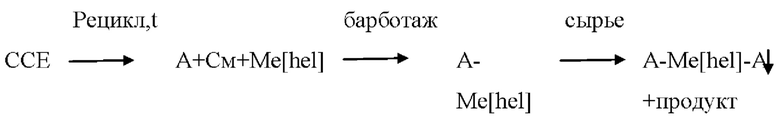

В результате анализа вышеописанного можно составить принципиальную химическую схему образования каталитической системы и ее функционирования:

где,

ССЕ - сложная структурная единица,

А - ядро асфальтена (с разрушенной сольватной оболочкой),

См - смолы, образующие сольватную оболочку,

Me[hel] - хелатные комплексы d-металлов,

A-Me[hel] - 2Ккатализатор,

A-Me[hel]-A- отработанный 2К катализатор.

Примеры:

Отработка технологических режимов с целью выявления степени и глубины конверсии процесса каталитического крекинга проводилась на рабочей установке в г. Коврове на производственной базе Заявителя.

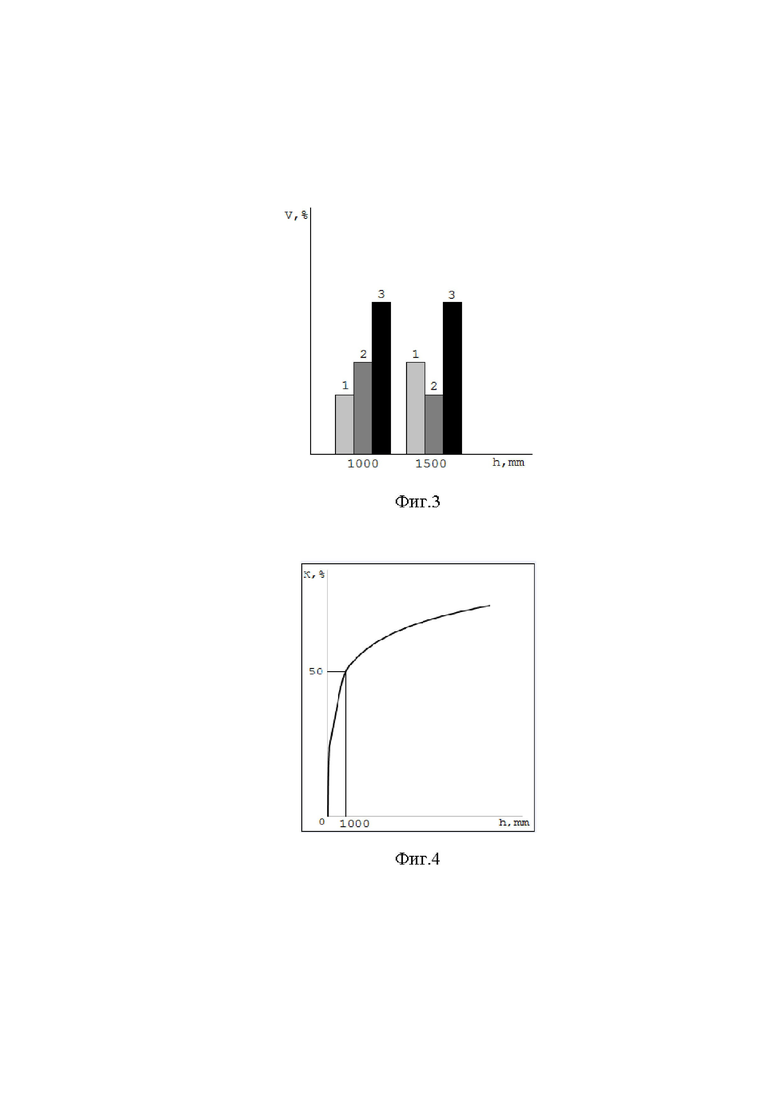

В ходе продолжительной опытной эксплуатации установки 2К в городе Коврове установлено, что минимальный уровень жидкости (без учета пены в верхней части реактора) составляет 1000 мм. При понижении уровня эффективность каталитических реакций резко понижается, при повышении - возрастает величина конверсии и меняются качественные параметры получаемых продуктов (глубина конверсии). А именно, водород переходит в легкие дистилляты - увеличивается количество газов С1-С4 (в основном олефины), а также, повышается ароматичность и непредельность (йодное число) дистиллятов 30-550. Увеличивается плотность и вязкость крекинг-остатка.

На фиг. 3 приведена диаграмма зависимости продуктов крекинга (глубины конверсии) от высоты слоя сырья:

1 - газовая фракция C1 - С5

2 – жидкофазная фракция 30-160

3 – жидкофазная фракция 160-400,

и на фиг. 4 изображен график зависимости степени конверсии от высоты слоя в реакторе.

Таким образом, с помощью рецикла смол 300-550, однородности температур внутри узлов системы и варьирования таких параметров процесса как скорость барботажа, состав барботирующего агента и высота реакционного слоя можно добиться высокой степени конверсии, управления качеством и количеством продуктов реакции и минимизировать процесс коксообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ МОЛИБДЕНСОДЕРЖАЩЕГО КОМПОЗИТНОГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2675249C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2616300C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛНОЙ ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕЙ | 2012 |

|

RU2615766C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА И ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ В ДИСТИЛЛЯТНЫЕ ФРАКЦИИ | 2016 |

|

RU2624864C1 |

| Способ переработки тяжелой нефти или гудрона | 2024 |

|

RU2826743C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2598074C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2017 |

|

RU2652122C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ | 1997 |

|

RU2173696C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛЫХ МАСЕЛ | 2009 |

|

RU2525470C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА В ПРОЦЕССЕ ТЕРМОЛИЗА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И ОТХОДОВ ДОБЫЧИ И ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2524211C1 |

Предложен способ получения многофункциональной нанодисперсной каталитической системы на основе нативных хелатных комплексов металлов, таких как ванадий и никель, в условиях термолиза углеводородного сырья, включающий предварительную подготовку и подачу нагретого сырья в реакционный объем, барботирование сырья с пропусканием газа, подавая его снизу через весь реакционный объём, с получением более легких углеводородных фракций на верхнем выходе из реактора и более тяжелых углеводородных остатков на нижнем выходе из реактора, где перед поступлением сырья в печь его смешивают с рециклом фракций нефтяных смол 350-550 °С, состоящих из полиароматических соединений, в количестве 10-25% масс., обеспечивая реакционную систему дополнительным количеством растворителя, при этом происходит уменьшение размеров асфальтеновых ассоциатов до 10 нм вследствие повышения активности солюбилизации, на стадии разгона установки, для ускорения накопления катализатора, обеспечивают высоту слоя сырья, составляющую 3-5 высоты слоя сырья в рабочем режиме, увеличивая тем самым время нахождения сырья и его количество в реакционном объёме, барботаж сырья осуществляют нагретым, химически инертным газом на барботажной решетке формы эллипсоида вращения, удовлетворяющей оптимальному условию массопереноса: N = (Q/Vф)/S, где N – количество отверстий на единице поверхности барботажной решётки м-2, Q – объемная скорость подачи сырья м3/с, S – площадь поверхности барботажной решетки м2, Vф - объем сырья, подъем которого может обеспечить одно отверстие заданного диаметра за единицу времени, м3/с, выход установки на рабочий режим осуществляется в момент увеличения конверсии углеводородного сырья, при достижении мольной концентрации каталитически активных частиц ≥ 0,1%, в пересчете на металл, снижением высоты слоя сырья до необходимого, рабочего уровня, управление конверсией и качественным составом продуктов осуществляют путём варьирования высоты слоя сырья в интервале 1000 – 2000 мм, причём весь процесс осуществляют в сравнительно низкотемпературном режиме ~ 400 – 450 °С. Технический результат - повышение активности катализаторов, упрощение технологии их приготовления и эффективности технологии осуществления процессов крекинга тяжелых остатков нефти, а также создание многофункциональной нанодисперсной каталитической системы (органозоля) на основе нативных хелатных комплексов металлов, обеспечивающей более глубокое превращение нефтяных остатков и обессеривания легких жидкофазных продуктов в процессе автокаталитического крекинга без необходимости применения дорогостоящих синтетических катализаторов и их последующей регенерации, причем проблемы, связанные непосредственно с подачей катализатора в зону реакции, будут решены сами собой, автоматически. 4 ил., 1 табл., 2 пр.

Способ получения многофункциональной нанодисперсной каталитической системы на основе нативных хелатных комплексов металлов, таких как ванадий и никель, в условиях термолиза углеводородного сырья, включающий предварительную подготовку и подачу нагретого сырья в реакционный объем, барботирование сырья с пропусканием газа, подавая его снизу через весь реакционный объём, с получением более легких углеводородных фракций на верхнем выходе из реактора и более тяжелых углеводородных остатков на нижнем выходе из реактора, отличающийся тем, что перед поступлением сырья в печь его смешивают с рециклом фракций нефтяных смол 350-550 °С, состоящих из полиароматических соединений, в количестве 10-25% масс., обеспечивая реакционную систему дополнительным количеством растворителя, при этом происходит уменьшение размеров асфальтеновых ассоциатов до 10 нм вследствие повышения активности солюбилизации, на стадии разгона установки, для ускорения накопления катализатора, обеспечивают высоту слоя сырья, составляющую 3-5 высоты слоя сырья в рабочем режиме, увеличивая тем самым время нахождения сырья и его количество в реакционном объёме, барботаж сырья осуществляют нагретым, химически инертным газом на барботажной решетке формы эллипсоида вращения, удовлетворяющей оптимальному условию массопереноса

N = (Q/Vф)/S,

где N – количество отверстий на единице поверхности барботажной решётки м-2, Q – объемная скорость подачи сырья м3/с, S – площадь поверхности барботажной решетки м2, Vф - объем сырья, подъем которого может обеспечить одно отверстие заданного диаметра за единицу времени, м3/с, выход установки на рабочий режим осуществляется в момент увеличения конверсии углеводородного сырья, при достижении мольной концентрации каталитически активных частиц ≥ 0,1%, в пересчете на металл, снижением высоты слоя сырья до необходимого, рабочего уровня, управление конверсией и качественным составом продуктов осуществляют путём варьирования высоты слоя сырья в интервале 1000 – 2000 мм, причём весь процесс осуществляют в сравнительно низкотемпературном режиме ~ 400 – 450 °С.

| УСТАНОВКА ПЛАЗМОХИМИЧЕСКОГО СИНТЕЗА НАНОРАЗМЕРНЫХ ПОРОШКОВ И ИСПОЛЬЗУЕМЫЙ В НЕЙ ЦИКЛОН | 2018 |

|

RU2686150C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ОКСИДНЫХ МАТЕРИАЛОВ В ВИДЕ СФЕРИЧЕСКИХ АГРЕГАТОВ | 2016 |

|

RU2610762C1 |

| CN 1727444 A, 01.02.2006. | |||

Авторы

Даты

2021-12-14—Публикация

2019-11-11—Подача