Изобретение относится к каталитической системе и способу полной гидропереработки тяжелых нефтей.

Более конкретно, задачей способа является переработка в топлива смесей углеводородов, имеющих температуру кипения выше чем 360°С, например, остатков перегонки при атмосферном давлении или в вакууме углеводородного сырья или нетрадиционных нефтей (например, тяжелых нефтей, нефтеносных песков) или тяжелых углеводородных фракций с температурой кипения выше чем 360°С, полученных в процессах переработки или разделения углеводородного сырья или нетрадиционных нефтей, или фракций таковых (например, деасфальтирования, термического крекинга, гидропереработки в неподвижном слое или в кипящем слое). Способ также можно использовать для переработки соединений или смесей органических соединений, полученных ожижением угля или происходящих из углистых сланцев, биомасс, полимеров, продуктов промышленных или городских отходов, возможно, смешанных с углеводородными фракциями, имеющих температуру кипения выше чем 360°С, описанными выше.

На перерабатывающих заводах используют различные способы для переработки тяжелых углеводородных фракций в топлива. Характеристики и применения являются хорошо известными специалистам в области переработки.

Наиболее широко используемыми являются коксование, легкий крекинг и переработка посредством реакторов с кипящим слоем. Атмосферный остаток можно подать в установку FCC в качестве фракции сырья и, в основном, превратить в легкие дистилляты и олефины. В последние годы появился увеличивающийся интерес к способам переработки тяжелых углеводородных фракций в суспензионных реакторах. В настоящее время в процессе реализации находятся проекты конструирования суспензионных способов в промышленном масштабе.

Существуют также применения, где предусматривается использование установок гидропереработки с неподвижным слоем. Таковые имеют низкие степени конверсии в топлива и, в основном, производят топливную нефть с низким содержанием серы и металлов. Этот продукт обладает не только низкой рыночной стоимостью, но также и низким рыночным спросом, и, следовательно, является нежелательным продуктом.

Коксование представляет собой хорошо известный способ в области переработки, в котором присутствует термическая переработка углеводородного сырья. Условия реакции включают в себя нагревание сырья до температур выше чем 500°С. Переработка происходит параллельно в различных коксовых барабанах, в которых накапливается образовавшийся кокс. Полученный кокс представляет собой значительную часть поданного сырья. Полученные дистилляты являются крайне ароматическими и олефиновыми с относительно высокими содержаниями серы и азота. Перед использованием для производства имеющих спрос топлив они требуют серьезной и дорогостоящей гидроочистки.

Менее жесткие термические способы, например, легкий крекинг и термический крекинг, дают мало кокса, но значительные количества топливной нефти. Выходы дистиллятов являются низкими, и качество полученных дистиллятов является плохим, и, также, как и для коксования, они требуют серьезной гидроочистки.

Способами FCC можно обработать остатки перегонки (например, остатки от атмосферной дистилляции), подаваемые в установку в качестве части всего сырья. Переработку проводят при помощи твердого кислотного катализатора при относительно низком давлении (близком к атмосферному давлению). Основными продуктами являются ненасыщенные и насыщенные углеводородные газы и легкие дистилляты. Также получается меньшее количество LCO (легкого газойля), кокс (осаждающийся на катализаторе и, по существу, превращающийся в СО2 во время регенерации путем сжигания), суспензия в нефтепродукте, содержащая тяжелые углеводороды, мелкодисперсные каталитические продукты и, возможно, тяжелый газойль (НСО). Основные характеристики способа описаны, например, в патентной заявке WO2010/110944.

Общеизвестно, что продукты способов FCC содержат многочисленные ароматические и олефиновые продукты вместе с относительно высокими количествами серы и азота относительно сырья. Катализатор рециркулируют в реактор после регенерации путем сжигания осажденных органических соединений, путем контакта с газом, содержащим кислород.

Способы с использованием реакторов с кипящим слоем можно использовать для обработки тяжелых углеводородных фракций, например, остатков от вакуумной дистилляции. В этих способах катализатор заключен внутри реактора. Чтобы создать кипящий слой в реакторе, каталитические частицы в общем случае экструдируют и, в любом случае, они имеют размеры порядка миллиметров. Частицы не могут иметь исключительно малые размеры, иначе их унесет вместе с жидкостью за пределы реактора. Катализатор становится со временем дезактивированным. Чем тяжелее исходное сырье, т.е., когда верхняя фракция имеет температуру кипения, превышающую 540°С, и/или является верхней фракцией из асфальтенов, тем выше дезактивация. Вот почему используемый катализатор периодически заменяют свежим катализатором. Катализатор, присутствующий в реакторе, представляет собой равновесный катализатор, с активностью, меньшей, чем таковая у свежего катализатора.

Конверсия фракции 540+ в этом способе является, в общем, ограниченной значениями, варьирующимися от 60 до 85%. Увеличение конверсии приводит к большей дезактивации катализатора вместе с возможностью загрязнения оборудования ниже по потоку от реактора (например, обменники, днища дистилляционных колонн и т.д.). Следовательно, в дополнение к получению дистиллятов, способ с кипящим слоем дает значительные фракции топливной нефти.

Для улучшения эффективностей установок с кипящим слоем предлагались способы, в которых суспензионный катализатор добавляют в традиционную систему с кипящим слоем. Как указано в US 7815870 и в US 2008/0193345, эффективности способов улучшаются, так как суспензионный катализатор делает возможным лучшую конверсию асфальтеновой фракции и снижает тенденцию не превращенных соединений, тяжелых остаточных углеводородов вызывать загрязнение кипящего слоя катализатора, реактора и образование отложений ниже по потоку от последнего. Однако улучшения в рабочих характеристиках являются лишь пошаговыми. На самом деле, с этим способом не является возможным достичь высокой конверсии фракции с температурой кипения выше чем 360°С. Следовательно, существует большая выработка топливной нефти и полуобработанных фракций VGO, которые требуют дополнительной переработки в других нефтехимических установках.

Суспензионные способы в последнее время являлись источниками интереса для многих компаний, функционирующих в области промышленного нефтяного производства и переработки. Некоторые проекты индустриализации, относящиеся к этим способам, находятся в настоящее время на пути реализации.

Эти суспензионные способы включают в себя обработку сырья при высокой температуре (420-460°С) и высоком давлении (160-200 бар изб.). Катализатор или каталитическую систему извлекают и рециркулируют в реактор или извлекают и удаляют в качестве продукта или побочного продукта. Все эти способы ведут к получению легких, средних и тяжелых дистиллятов.

В некоторых из них также получают топливную нефть, в других предусматривается продувка для удаления нежелательных побочных продуктов, образовавшихся во время реакции, например, кокса или подобных соединений преимущественно углеродистой природы.

Эти суспензионные способы способны ограничивать образование кокса или подобных соединений, но обладают сравнительно низкой степенью конверсии. Более того, качество получаемых продуктов, особенно, если конверсия сырья является полной, требует дополнительной обработки для повышения качества с относительно высокой жесткостью условий.

Полученными продувочными потоками со скоростями потоков в диапазоне 1-10% сырья необходимо управлять, и они могут представлять собой важный критический аспект и дополнительные значительные затраты.

Пример суспензионного способа для переработки тяжелых углеводородных фракций можно найти в US 4591426. Используемая каталитическая система обладает низкой крекирующей активностью и низкой гидрирующей активностью. Каталитическая система происходит от “латерита железа” или “лимонита”, или смесей таковых, возможно, обработанных для увеличения активности. Рабочие характеристики способа являются плохими в смысле переработки в топливо (Ткип 360°С). На самом деле, в примере 8 выход продуктов с температурой кипения ниже 343°С оказался ниже чем 37%, считая на тяжелое сырье, поданное в процесс. Качество продуктов является низким при обоих условиях, обозначенных как “низкая жесткость” (Таб. 15) и при таковых, обозначенных как “высокая жесткость ” (Таб. 16). Жидкий продукт обладает содержанием серы, большим или равным 1,7 масс. %, он содержит более чем 3 масс. % асфальтенов и более чем 60 ч./млн ванадия по массе. Катализатор рециркулируют без регенерации ниже по потоку от реактора, или его можно регенерировать и впоследствии рециркулировать только после разделения путем фильтрации ниже по потоку от деасфальтирования. Катализатор вынужден следовать по пути тяжелой углеводородной фракции и, следовательно, проходить через все аппараты, наиболее вероятно, создавая эксплуатационные проблемы в механизмах и оборудовании (загрязнение путем седиментации, закупорок, эрозии движущихся частей и т.д.).

Другая важная технология, в которой используют нанодисперсный катализатор в суспензионном реакторе, описана в патентных заявках IT-MI200701044 и IT-MI200701044. В этой технологии преодолеваются основные ограничения, описанные выше, но нанодисперсный катализатор (обычно молибденит) обладает низкой крекирующей способностью и, следовательно, в суспензионных способах крекинг обычно имеет термическую природу (Applied Catalysis A: General, 204, 2000, c. 215). Этот аспект включает большие объемы реакций; в дополнение, по той же самой причине качество полученных продуктов является таким, что с целью достижения промышленных характеристик и для обеспечения возможности обрабатываемости продуктов в соответствии с обычными схемами переработки требуется последующая гидропереработка при высоких давлении и температуре, с дополнительным увеличением капитальных затрат. Суспензионные катализаторы гидрирования и катализаторы крекинга во многом имеют дополняющие друг друга характеристики; поэтому считалось интересным начать разработку системы, способной соединить параметры суспензионной каталитической системы гидрирования с таковыми у катализатора с функцией крекинга, с целью достижения синергии в общем каталитическом результате в заявленной заявке.

Остатки перегонки представляют собой наименее ценную часть нефти. Их массовая доля обычно не является ничтожной. С целью максимизации получения топлива является необходимой их переработка.

Таким образом, увеличивается выход топлива и минимизируются побочные продукты или менее ценные продукты, такие как топливная нефть.

Более того, в традиционных способах переработки получаются тяжелые газойли (вакуумные газойли), которые, в свою очередь, необходимо дополнительно перерабатывать в других аппаратах установки с целью превращения в топливо. Следовательно, они представляют собой полуготовые продукты.

В настоящее время авторы обнаружили новую каталитическую систему и новый способ гидропереработки, которые делают возможным и полную переработку остатков перегонки без образования побочных продуктов или полуготовых продуктов (кокса, топливной нефти, VGO), в то же время, давая высокие степени конверсии и, следовательно, меньшие объемы реакций.

Полученные продукты имеют высокое качество и в любом случае имеют гораздо меньшее содержание серы и азота по отношению к таковым, полученным способами, использующимися в настоящее время. Полученные дистилляты в лучшем случае требуют обработку гидропереработкой при низкой степени жесткости условий для достижения необходимых характеристик для последующего использования для получения промышленных топлив.

В переработке тяжелых нефтяных фракций традиционные катализаторы имеют тенденцию дезактивироваться исключительно быстро, что, таким образом, снижает их эффективности. В суспензионных способах катализатор не становится дезактивированным, но переработка является, в основном, термической и требует больших температур и больших объемов реакций. В способе, где дезактивированный катализатор заменяют свежим катализатором, отработанный катализатор удаляют из способа в качестве побочного продукта или бросового продукта, и его нельзя регенерировать, когда его подвергли основательному осаждению металлов в эксплуатации.

В настоящем изобретении регенерация части каталитической системы в самой установке делает возможным высокий обмен катализатора и, следовательно, среднюю активность такового, гораздо более высокую, чем у традиционных аппаратов гидропереработки.

Высокая средняя активность катализатора также делает возможным лучшее качество продуктов и полную переработку углеводородных фракций, имеющих температуры кипения, большие, чем таковые у промышленных топлив.

В способе не образуется кокс, топливная нефть, DAO, VGO и другие возможные последние погоны, характерные для традиционных способов переработки.

Полная переработка тяжелых фракций делает возможным получать топливо из остатков перегонки с использованием меньше оборудования относительно традиционных эксплуатационных циклов в установках переработки, таким образом, делая возможным значительное снижение капитальных и эксплуатационных затрат, связанных с производством топлива.

Каталитическая система, цель настоящего изобретения, которую можно использовать для гидропереработки тяжелых нефтей, отличается тем, что она включает в себя:

- первый катализатор, имеющий функцию гидрирования, состоящий из твердых частиц, из которых по меньшей мере 95% по объему имеют эквивалентный диаметр меньше чем 20 мкм, предпочтительно меньше чем 10 мкм, более предпочтительно меньше чем 5 мкм, содержащий один или более сульфидов металлов VI группы и/или группы VIIIB, возможно, полученный, исходя из нефтерастворимого предшественника такового;

- и второй катализатор с функцией крекинга, состоящий из твердых частиц, из которых по меньшей мере 90% по объему имеют эквивалентный диаметр больше чем 5 мкм и меньше чем 5 мм, предпочтительно больше чем 10 мкм и меньше чем 1 мм, более предпочтительно больше чем 20 мкм и меньше чем 0,8 мм, содержащий аморфный алюмосиликат и/или кристаллический алюмосиликат, и/или оксид алюминия.

Средний эквивалентный диаметр твердых частиц второго катализатора при этом является большим, чем средний эквивалентный диаметр твердых частиц первого катализатора, предпочтительно большим, чем по меньшей мере 30 мкм, более предпочтительно большим чем по меньшей мере 50 мкм.

Среди сульфидов металлов VI группы, содержащихся в первом катализаторе или образующих первый катализатор гидрирования, предпочтительными являются MoS2 и/или WS2, возможно, полученные исходя из нефтерастворимого предшественника таковых.

В случае второго катализатора крекинга, содержащего кристаллический алюмосиликат, таковой, предпочтительно, выбирают из цеолита МСМ-22 и цеолитов, имеющих по меньшей мере одну систему каналов со средним диаметром большим чем 5 ангстрем (цеолиты с крупными порами), более предпочтительно бета-цеолита и цеолита Y.

Второй катализатор также может представлять собой катализатор FCC (жидкостного каталитического крекинга).

Переработку проводят благодаря использованию двух катализаторов, которые имеют задачу обеспечения системы двумя различными каталитическими функциями, первый - функцией каталитического гидрирования, второй - функцией каталитического крекинга.

Первый катализатор, в общем, образует суспензионную систему с жидкостью в реакции и не претерпевает дезактивации, в то время как второй катализатор демонстрирует более или менее постепенное ухудшение крекирующей активности, в зависимости от характеристик углеводородного сырья и эксплуатационных условий реактора переработки.

Дезактивацию, в основном, вызывает осаждение органических соединений. Осаждение металлов, содержащихся в сырье, ограничено присутствием первого катализатора. Разделение двух каталитических функций на независимых твердых частицах и с различными размерами (первый катализатор и второй катализатор) делает возможным их физическое разделение и, следовательно, независимое управление в способе.

Совместное действие двух катализаторов создает синергию, которая делает возможным получение лучшего результата относительно такового, получаемого с использованием одиночных катализаторов.

Способ гидропереработки тяжелых нефтей, дополнительная цель изобретения, включает в себя проведение подачи тяжелой нефти на стадию гидропереработки в одном или более реакторов параллельно, в суспензионной фазе, с использованием каталитической системы, описанной выше, в присутствии водорода или смеси водорода и H2S, давая поток продуктов в паровой или парожидкостной фазе и выходящих из донной части реактора(-ов) в непрерывном или периодическом режиме, причем жидкостной поток содержит не переработанные продукты вместе с катализаторами использованной каталитической системы;

при этом указанный извлеченный жидкостной поток затем разделяют на первичный очищенный поток, содержащий первый катализатор, который, по меньшей мере, частично рециркулируют на стадию гидропереработки, и поток, богатый вторым катализатором; при этом последний регенерируют на стадии регенерации и, по меньшей мере, частично рециркулируют на стадию гидропереработки.

Первичный поток, очищенный перед рециркуляцией на стадию гидропереработки, можно, по меньшей мере, частично разделить на вторичный очищенный поток, содержащий часть первого катализатора, и на поток твердых веществ, содержащий часть первого катализатора, возможные металлы, исходно присутствовавшие в поданной тяжелой нефти, и, возможно, часть второго катализатора; при этом лишь данный второй очищенный поток, по меньшей мере, частично, предпочтительно, полностью, рециркулирует на стадию гидропереработки.

По меньшей мере, часть потока, богатого первым катализатором, полученная от разделения первичного очищенного потока, может представлять собой продувочный поток первого катализатора и металлов, содержавшихся в поданном в реактор углеводородном сырье.

Поток, богатый вторым катализатором, может быть, возможно, высушен перед регенерацией на стадии регенерации.

Перед высушиванием поток, богатый вторым катализатором, может быть, возможно, разделен, предпочтительно, путем добавления промывочного растворителя в жидкостной поток, содержащий часть промывочного растворителя и часть первого катализатора, который рециркулируют на стадию гидропереработки, и твердожидкостной поток, содержащий часть растворителя и второй катализатор, при этом только последний поток направляют на стадию высушивания и/или регенерации.

Полученные этим способом углеводородные продукты не требуют какой-либо конверсионной обработки.

В способе катализаторы извлекают из реактора вместе с частью реакционной жидкости. Смесь подвергают операциям промывки и разделения. Первый катализатор рециркулируют в реактор вместе с частью реакционной жидкости. Операции промывки и разделения не изменяют его каталитическую гидрирующую активность. Часть твердых веществ, содержащихся в этом потоке, рециркулированном в реактор, можно отделить путем обычных приемов твердожидкостного разделения и продуть, с целью регулировать долю твердых веществ в этом потоке, рециркулированном в реактор. После обработки разделением, промывкой и высушиванием второй катализатор, который имеет функцию каталитического крекирования, регенерируют путем сжигания с кислородом (например, кислородом, присутствующим в воздухе) для восстановления части или всей каталитической активности. Рециркуляция второго катализатора в реактор, возможно, с добавлением части свежего второго катализатора, дает возможность поддерживать активную каталитическую систему в реакционной среде. Для регулирования средней активности регенерированного каталитического потока можно продуть аликвоту регенерированного катализатора.

Использование функции суспензионного гидрирования дает возможность важной синергии с катализатором крекинга. Функция гидрирования ликвидирует или, по меньшей мере, значительно уменьшает яды, которые снижают активность катализатора крекинга. Таким путем катализатор крекинга проявляет более высокую активность и поддерживает ее в течение большего времени относительно способа без функции гидрирования. Гидрирование молекулярных частиц, имеющих большую молекулярную массу (часть углеводородного сырья с нормальной температурой кипения выше чем 500°С), ограничивает осаждение органических соединений на катализаторе. Это также делает возможным ограничить потери выхода (удаление органических соединений путем сжигания).

Осаждение органических веществ на катализаторе и их последующее сжигание является сравнимым с продувкой органических соединений. Эта продувка оказывается крайне селективной, так как молекулы, которые осаждаются на катализаторе и отравляют его, являются тяжелыми молекулами, богатыми азотом. Эти молекулы тяжело переработать, и при переработке они приводят к образованию продуктов худшего качества, которые трудно подвергать гидропереработке из-за их высокой ароматической природы и содержания азота.

В некоторых традиционных способах используют катализатор для каталитического крекинга, но не с функцией гидрирования, например, в жидком каталитическом крекинге (FCC). Относительно заявленных каталитического способа и системы, в этом способе отсутствие функции гидрирования, низкое давление (<5 бар изб.) и высокая температура реакции (>500°C) приводят к быстрой дезактивации катализатора из-за образования кокса и ненасыщенных продуктов (олефинов) и с высоким содержанием ароматических соединений. В частности, атмосферная газойлевая фракция (легкий рецикловый газойль, LCO) имеет низкое качество для производства топлив. Полученные продукты имеют высокое содержание серы, азота и ароматических соединений, относительно заявленных каталитического процесса и системы. Сильная тенденция сырья образовывать кокс на катализаторе, необходимость испарения и/или тонкого подразделения сырья препятствует подаче чистого вакуумного остатка или, в любом случае, сырья, состоящего из основной части вакуумного остатка.

В других традиционных способах используют катализаторы с функцией крекинга и гидрирования на одной и той же каталитической частице, например, в гидрокрекинге в неподвижном слое. Используемым катализатором нельзя обрабатывать сырье, содержащее многоядерные ароматические соединения или азотистые соединения в концентрациях, например, более 50 ч./млн масс.

Эти углеводородные соединения будут приводить к исчезновению каталитической активности за короткое время и к необходимости в замене катализатора. Сырье этого способа обычно представляет собой гидропереработанный вакуумный газойль. Относительно заявленных каталитического способа и системы, следовательно, не является возможным обрабатывать тяжелые виды сырья (атмосферный остаток или вакуумный остаток). После дезактивации катализатор гидрокрекинга необходимо выгружать и заменять свежим катализатором. Эта процедура требует выключения установки, выгрузки катализатора, загрузки реактора свежим катализатором и запуска установки.

С заявленными каталитической системой и способом является возможной регенерация катализатора крекинга, вместе с его немедленным использованием в реакторе переработки без необходимости в выключении установки. Более того, катализатор гидрокрекинга нельзя регенерировать и заново использовать в заявленном способе по описанному способу.

Переработку тяжелых фракций, таких как атмосферные или вакуумные остатки, также проводят способами с кипящим слоем катализатора. Каталитические частицы имеют, по существу, лишь функцию гидрирования. Переработка сырья, в основном, происходит путем термического крекинга. Относительно заявленного способа в промышленных способах этого типа получаются тяжелые дистилляты (вакуумные газойли) и топливная нефть. Вакуумные дистилляты затем необходимо перерабатывать на других установках переработки. Топливная нефть представляет собой продукт, имеющий меньшую ценность относительно дистиллятов, направленных на производство топлив. В заявленном способе вакуумные газойли и топливная нефть не образуются, а перерабатываются в реакторе до продуктов с большей ценностью. Катализатор претерпевает потерю активности со временем, и его необходимо заменять свежим катализатором. Извлеченный катализатор не регенерируют, и следовательно, его нельзя использовать в способе, а необходимо утилизировать или вернуть поставщику. Качество легких и средних дистиллятов является меньшим, чем у полученных по заявленному способу.

Закоксовывание остатков перегонки дает важное количество кокса, отсутствующего в качестве продукта в заявленном способе, и полученные дистилляты являются крайне ароматическими и содержат высокое содержание серы, ароматических соединений и азота относительно заявленного способа. Выход дистиллятов коксования является меньшим, нежели таковой, полученный по заявленному способу.

В заявленном способе углеводородное сырье, имеющее низкую рыночную ценность, превращают в более ценные продукты.

Углеводородное сырье может состоять из остатка атмосферной или вакуумной перегонки нефти (традиционной или нетрадиционной), вакуумного газойля (VGO), полученных дистилляцией нефти или продуктов, получающихся от процессов переработки нефти или ее фракций, деасфальтированной нефти, получающейся из аппаратов деасфальтирования растворителей, остатков атмосферной или вакуумной перегонки, получающихся в процессах переработки нефти или ее фракций.

Продукты состоят из углеводородов с нормальной температурой кипения ниже, чем 380°С, в дополнение к побочным продуктам, в основном состоящим из сульфида водорода, аммиака и паров воды.

Превращение сырья в продукты происходит в одном или более реакторах (предпочтительно, одинаковых) параллельно путем реакций крекинга и гидрирования, проводимых в одном и том же реакционном объеме благодаря присутствию двух катализаторов (первого и второго катализатора), образующих двойную каталитическую систему (двойной катализатор) при температурах, варьирующихся от 360 до 480°С, и общем давлении, варьирующемся от 80 бар изб. до 200 бар изб.

Улучшения в способе с двойной каталитической системой относительно использования одиночного катализатора, в основном, определяются всеми или, по меньшей мере, некоторыми из следующих параметров: продуктивность (превращенное сырье в единицу времени в данном объеме реактора), селективность продуктов (массовая доля продукта относительно всех продуктов), содержание серы и азота в перегнанных продуктах, стабильность второго катализатора в смысле осаждения металлов и углеродистых соединений, молекулярные характеристики дистиллятов и продуктов LPG.

Используемая каталитическая система и оригинальная схема способа делают возможными получить результаты в смысле вышеупомянутых параметров, которые не являлись бы возможными с использованием только одного из катализаторов или с другой схемой способа.

Катализатор гидрирования, предпочтительно, содержит один или более сульфидов металлов. Предпочтительные металлы представляют собой Mo, W и Fe, рассматриваемые либо по отдельности, либо в смеси. В случае Мо функция гидрирования состоит из MoS2, группированного в сложенные пластинки, имеющие нанометровые размеры менее чем с 6 и обычно менее чем 4 сложенных пластинки. Средний эквивалентный диаметр пластинок MoS2 составляет меньше чем 100 Å, обычно меньше чем 60 Å.

Концентрация используемого металла, относительно лишь жидкой части в реакторе, составляет предпочтительно меньше чем 100 моль Ме/метрическую тонну жидкости, более предпочтительно меньше чем 60 моль Ме/метрическую тонну жидкости, еще более предпочтительно меньше чем 50 моль Ме/метрическую тонну жидкости.

Концентрация второго катализатора в смеси, содержащейся в реакторе, составляет предпочтительно меньше чем 50 масс. %, более предпочтительно меньше чем 45 масс. %, еще более предпочтительно меньше чем 40 масс. %.

Стадию гидропереработки, предпочтительно, проводят при температуре, варьирующейся от 360 до 480°С, и при давлении, варьирующемся от 80 до 200 атм.

Соотношение между вторым катализатором и тяжелой нефтью (кат/нефть), подаваемой на стадию гидропереработки, предпочтительно, варьируется от 1 до 2000 кг/метрических тонн сырья, более предпочтительно от 5 до 1000 кг/метрических тонн сырья, даже более предпочтительно от 50 до 700 кг/метрических тонн сырья.

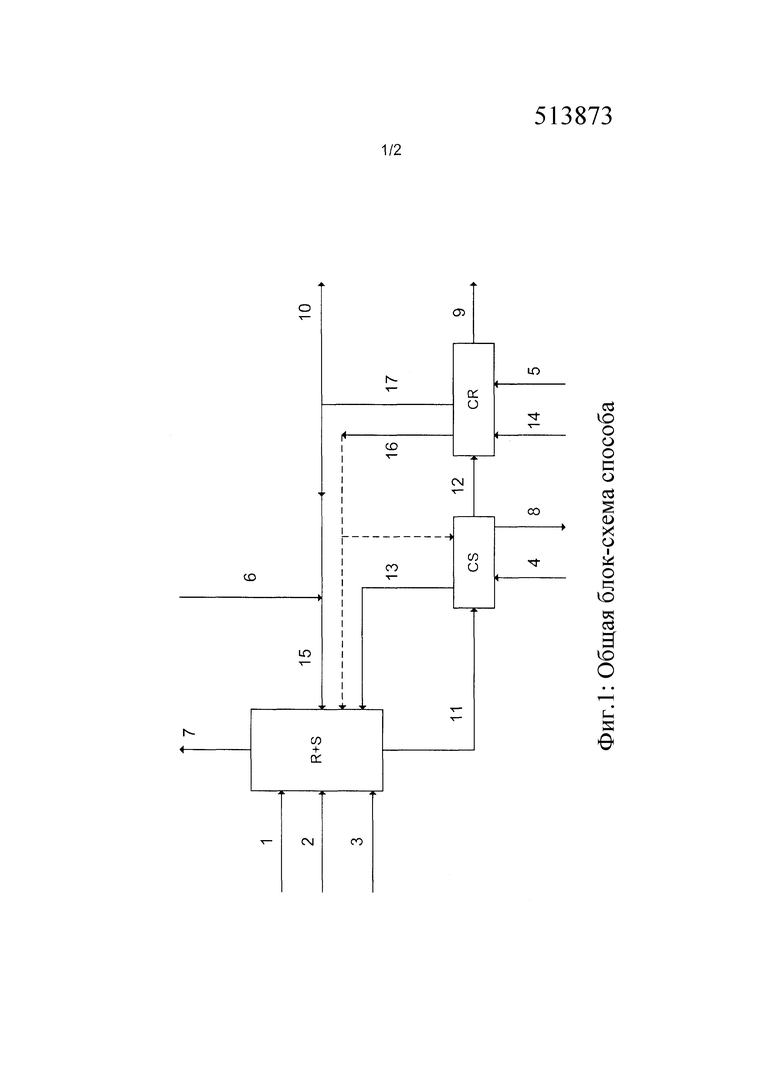

Теперь приводится предпочтительный вариант осуществления настоящего изобретения, при помощи фиг. 1 и 2, которые не следует считать ограничивающими объем изобретения.

На фиг. 1 показана блок-схема способа.

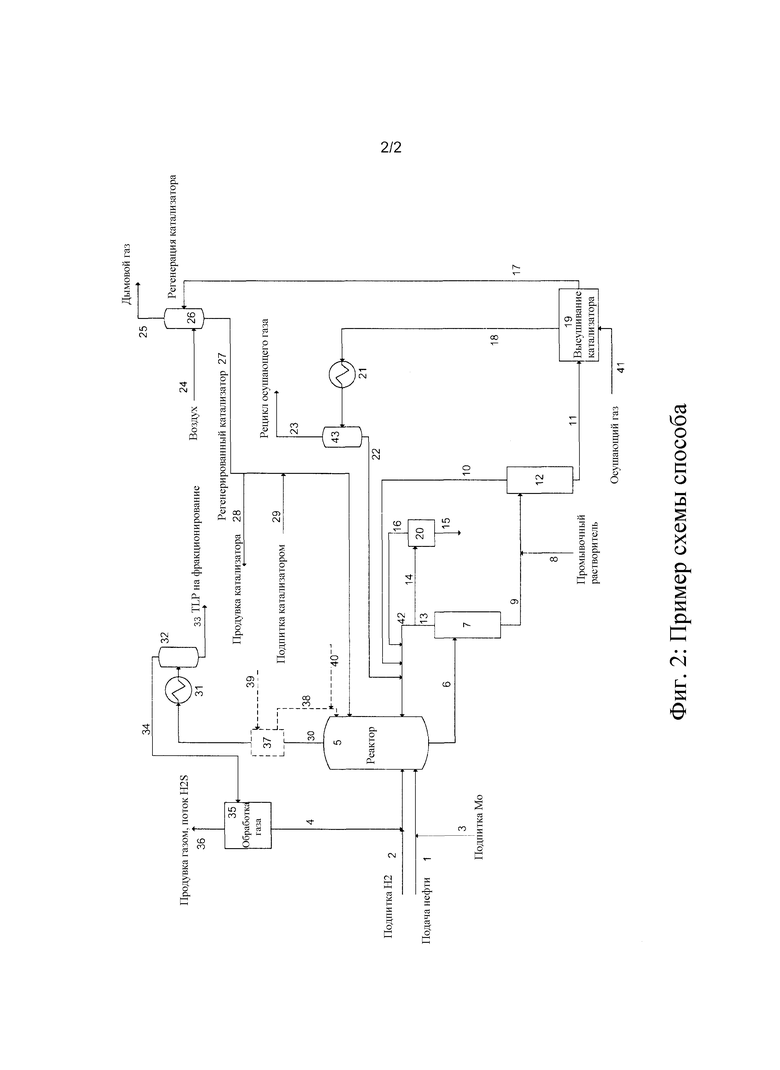

На фиг. 2 показан пример схемы способа, более подробной относительно фиг. 1.

Схема способа на фиг. 1 состоит из трех основных секций: секция реакции и разделения продуктов реакции, секция разделения твердых катализаторов и секция регенерации второго катализатора.

Секция реакции (R+S) состоит из одного или более реакторов, с параллельной конфигурацией, если присутствует более одного реактора, и оборудования, поточных линий и соединений между таковыми, что делает возможным извлечение из реактора(-ов) и отделение продуктов (7) от возможных жидкостных или газовых потоков, рециркулируемых внутри секций, и выделение из реактора потока, содержащего два катализатора, и жидкости, содержащейся в реакторе (11). Выделение потока 11 из реактора можно проводить в непрерывном или периодическом режиме.

Следующие потоки непрерывно подают в секцию реакции (R+S): углеводородного сырья (1), поток, богатый водородом (2), первого катализатора (3) или предшественника такового, растворимого в сырье или в жидкости, присутствующей в реакторе. Все или только некоторые из различных потоков можно подавать напрямую в реактор(ы), либо полностью, либо частью таковых, смешанных заранее до подачи в реактор(ы).

Первый катализатор представляет собой твердый катализатор гидрирования, диспергированный в реакционной среде. Первый катализатор образует суспензионную среду вместе с жидкостью, присутствующей в реакционной среде.

Поток (15), состоящий из второго регенерированного катализатора и второго свежего катализатора (6), добавляют в секцию реакции. Добавление можно проводить в непрерывном или периодическом режиме.

Соотношение между потоком 15 катализатора и углеводородным сырьем (кат/нефть) можно варьировать для модулирования воздействия каталитического крекинга на общие результаты реакции. Например, является возможным, но не исключительно, варьировать продуктивность, селективность продуктов, характеристики дистиллятов и продуктов LPG и остаточное содержание серы и азота в жидких продуктах. Продукты (7), покидающие секцию реакции и разделения, представленные для простоты на схеме одним потоком, состоят, по меньшей мере, из газового потока, богатого водородом и содержащего углеводородные газы, который можно, возможно, направить в аппарат извлечения водорода, одного или более углеводородных потоков, состоящих из углеводородов, жидких при нормальных условиях, и потока побочных продуктов, в основном, состоящего из сульфида водорода, аммиака, воды.

Рассматривая лишь жидкостной поток при нормальных условиях или сумму жидкостных потоков при нормальных условиях, которые формируют часть общего потока (7) продуктов, показанного на схеме, по меньшей мере 90% по объему состоит из углеводородов с температурой кипения ниже чем 380°С.

Поток (11) можно извлечь из реактора в непрерывном или периодическом режиме. Указанный поток направляют в секцию разделения твердых катализаторов (CS). В этой секции (CS) отделяют второй катализатор, получая первичный очищенный поток и поток, богатый вторым катализатором, с использованием пригодной методики или комбинации методик, выбранных из обычных методик (седиментация, фильтрование, центрифугирование и т.д.).

Первичный очищенный поток можно, по меньшей мере, частично рециркулировать в реактор (13) без дополнительной обработки по разделению.

Либо весь, либо часть первичного очищенного потока, возможно, можно дополнительно разделить на поток, содержащий весь или часть первого катализатора (поток, богатый первым катализатором), и вторичный очищенный поток, подаваемый в реактор, при помощи второй обработки по разделению, используя обычные методики или комбинации таковых (седиментация, фильтрование, центрифугирование и т.д.). В случае дополнительной обработки по разделению первичного очищенного потока или части его, поток, богатый первым катализатором, образует продувочный поток (8) первого катализатора и металла, содержащегося в углеводородном сырье, подаваемом в реактор.

Операции по разделению можно провести путем смешивания технологических потоков с подходящим растворителем (4). Растворитель, если он используется, имеет функцию улучшения разделения катализаторов в первом и/или втором разделении. Растворитель может представлять собой чистое органическое соединение или смесь подходящих органических соединений, например, углеводородов. Он также может представлять собой поток, полученный в самом способе, или часть общего потока (7) продуктов. Извлечение растворителя можно провести в секции разделения для генерации внутренней рециркуляции, которая ограничивает потребление растворителя (4). В этом случае поток 4 представляет собой подпитку растворителем.

В секции регенерации (CR) поток (12), богатый вторым катализатором, можно, возможно, высушить при помощи обычных методик, при помощи пригодной рабочей жидкости (14), возможно, выведенной из оборудования внутри процесса перед направлением на регенерацию. После возможного высушивания получают жидкостной поток (16), который можно направить в секцию реакции и разделения (R+S) или в секцию разделения катализаторов (CR).

В секции регенерации второй катализатор регенерируют путем сжигания органических соединений, осажденных на его поверхности (внешней поверхности частиц и внутренней поверхности пор) во время реакции. Сжигание проводят в реакторе регенерации путем смешивания воздуха (5), возможно, нагретого, со вторым катализатором. Сжигание удаляет органические соединения, осажденные на катализаторе, и дает газовый поток (9), в основном, состоящий из СО, СО2, Н2, Н2О, N2, SO2, SO3, NO2, NO с возможным уносом мелкодисперсных твердых частиц катализатора. Этот поток (9) обрабатывают в соответствии с традиционными способами уничтожения ядов/загрязнителей, обычных для способов обработки газообразных отходящих потоков от сжигания органических соединений вообще, и осажденных на твердых катализаторах в частности.

Регенерированный катализатор (17) либо частично, либо полностью восстанавливает свою исходную активность. Можно отобрать аликвоту регенерированного катализатора (10) для дачи возможности добавления свежего катализатора (6) (катализатора, который не использовали и не регенерировали). Соотношение свежего второго катализатора/регенерированного второго катализатора определяют относительно активности регенерированного второго катализатора, относительно свежего второго катализатора и относительно активности, получаемой в реакторе(-ах) для переработки сырья.

На фиг. 2 показан пример схемы способа, который иллюстрирует изобретение, цель рассматриваемой патентной заявки более подробно относительно того, что изображено на фиг. 1.

Сырье (1) подают в реактор (5). В подаваемый углеводородный поток добавляют подпитку нефтерастворимого предшественника суспензионного катализатора гидрирования, например, нефтерастворимого соединения Mo и/или W, и/или Fe, и/или другого металла, способного образовывать суспензионный катализатор гидрирования в реакционной среде.

Паровой поток (30) выходит из крышки корпуса реактора и проходит в устройство или комбинацию устройств (37), и затем охлаждается в системе теплообменников (31).

Полученную жидкую фазу (TLP), которая представляет собой весь жидкий продукт (33), отделяют от газовой фазы (34) в одном или более газожидкостных сепараторах (32). Устройство или комбинация устройств (37) является необязательным, оно, возможно, имеет функцию регулировки конечной температуры кипения жидких углеводородов, полученных в секции реакции. Этого можно достичь, например, путем промывки парового потока (3) подходящим углеводородным потоком. Часть потока (30) с наивысшей температурой кипения рециркулируют в реактор вместе с промывочным углеводородным потоком. Если оборудование (37) не используется, регулировки конечной температуры кипения полученного жидкостного потока (33) можно достичь с обычным оборудованием для фракционирования углеводородных потоков. Углеводородную фракцию с температурами кипения выше, чем таковые желательные, затем рециркулируют в реактор (40).

Газовый поток обрабатывают в секции установки (35), пригодной для удаления сульфида водорода и продувки аликвоты газа (36) для поддержания процентной доли неконденсируемых углеводородов в реакционном газе постоянной. После смешивания с потоком подпитки Н2 (2) поток (4) рециркулированного газа перед входом в реактор нагревают до желаемой температуры в аппарате, не показанном на чертеже.

Суспензионный поток (6), содержащий первый катализатор и второй катализатор, извлекают из реактора.

Указанный поток разделяют в сепараторе (7) на первичный очищенный поток (13), содержащий первый катализатор, и поток (9), богатый вторым катализатором.

Первичный очищенный поток (13) можно полностью рециркулировать (42) в реактор (5) гидропереработки или часть его (14) направить в дополнительный сепаратор (20), в котором разделяют вторичный очищенный поток и рециркулируют (16) в реактор (5) гидропереработки, и на, по существу, твердый продувочный поток (15), содержащий часть первого катализатора и, возможно, металлы, содержащиеся в сырье, и возможно, часть второго катализатора.

Промывочный растворитель (8) добавляют к потоку (9), богатому вторым катализатором перед направлением в дополнительный твердожидкостной сепаратор (12), из которого отделяют жидкостной поток (10), содержащий реакционную жидкость, вместе с частью первого катализатора и частью промывочного растворителя, который рециркулируют в реактор (5), и твердожидкостной поток (11), содержащий второй катализатор и часть промывочной жидкости, который высушивают (19) при помощи осушающего газа (41).

Выходит (19) поток (17), содержащий высушенный катализатор, который направляют в регенератор (26), в котором катализатор регенерируют воздухом (24). Регенерированный катализатор (27) рециркулируют, вместе с подпиткой катализатора (29), в реактор (5), за исключением продувки (28). От регенерации катализатора получается поток отработанного газа (25).

Также выходит (19) поток (18), содержащий осушающий газ и часть промывочного растворителя, который охлаждают в обменнике (21) и разделяют в сепараторе (43), получая осушающий газ (23) для рециркуляции на стадию высушивания после нагревания, и поток, содержащий часть промывочного растворителя (22), который рециркулируют в реактор.

Пример 1: Сравнительные испытания в микрореакторе

Этот пример показывает, как совместное использование двух катализаторов создает синергию, которая делает возможными более высокие эффективности, чем таковые, полученные с одиночными отдельными катализаторами.

Данные, приведенные в Таблице 1, относятся к экспериментальным испытаниям, проведенным в установке с реактором, имеющим общий объем 30 см3 (объем суспензии в реакции 15 см3). В начале испытания добавляют каталитическую систему и поддерживают в реакторе до окончания испытания. В реактор непрерывно подают углеводородное сырье при помощи регулятора уровня жидкости. Вместе с сырьем в реактор непрерывно направляют газовый поток, в основном, состоящий из водорода и неконденсируемых легких углеводородов, полученный путем соединения потока рециркулированного газа и потока подпитки Н2. Концентрация Н2 в общем газовом потоке составляет больше чем 97% по объему. Скорость потока общего газового потока в реактор составляет 44 Нл/ч. Продукты, присутствующие в паровой фазе, извлекают с крышки корпуса реактора. Паровой поток, выходящий из реактора, охлаждают и конденсированную жидкость собирают в емкость. Испытания проводят при 430°С и парциальном давлении водорода в 125 бар.

В Таблице 1 приведены характеристики используемого сырья.

В Таблице 2 приведены результаты испытаний, проведенных с тремя различными каталитическими системами: первым катализатором в одиночку, вторым катализатором в одиночку и системой, включающей в себя два катализатора.

Составы, размеры и качество двух катализаторов являются следующими:

первый катализатор (Кат-1): молибденит (MoS2), полученный из нефтерастворимого предшественника (октоат Мо), заранее смешанный со свежим сырьем, путем нагревания смеси до температуры реакции в присутствии водорода. Катализатор находится в форме нанодисперсных пластинок. Пластинки являются отдельными или сложенными со средней степенью сложения меньше чем 4 и имеют средний эквивалентный диаметр меньше чем 60 Å.

Молибденит диспергирован в реакционной жидкости. Часть или весь молибденит может взаимодействовать с органическими твердыми частицами и осаждаться на их поверхности. В дополнение к диспергированному молибдениту твердые частицы на органической основе с осажденным молибденитом также участвуют в реакции гидрирования. Больше 95% суспензионного катализатора гидрирования по объему состоит из твердых частиц с эквивалентным диаметром меньше чем 20 мкм. В испытаниях, приведенных в Таблице 2, проведенных в присутствии Кат-1, количество использованного Кат-1 получают с добавлением количества нефтерастворимого предшественника, соответствующего 45 мкг Мо.

Второй катализатор (Кат-2) (массовые доли): 22,8% Si, 25,0% Al, 2,3% La, 0,5% Ti, 0,3% Fe, 0,2% Na, оставшееся до 100%, состоит из О.

Больше 90% второго катализатора по объему состоит из твердых частиц с эквивалентным диаметром больше чем 20 мкм. В испытаниях, приведенных в Таблице 2, проведенных в присутствии Кат-2, количество используемого Кат-2 равно 5,5 г.

Данные, приведенные в Таблице 2, относятся к испытаниям, имеющим продолжительность в 12 часов.

В описанном примере можно наблюдать, как система из двух катализаторов делает возможным получение лучших результатов относительно одиночной системы отдельных катализаторов, до тех пор, пока рассматривается качество продуктов (меньшее содержание N и S в общей полученной жидкости).

Кат-2 в одиночку улучшает продуктивность относительно Кат-1 в одиночку, но увеличивает образование кокса и/или нерастворимых коксоподобных органических соединений. Добавление катализатора гидрирования (Кат-1) к Кат-2 не только гарантирует более высокое качество продуктов в смысле остаточной серы и азота, но также снижает образование углеродистых соединений на катализаторе крекинга (Кат-2). Это делает возможным поддерживать высокие каталитические эффективности системы в течение более длительного периода времени.

Разделяемость двух катализаторов, регенерация катализатора крекинга и его рециркуляция в реактор делают возможным гидрокрекинг тяжелого сырья, такого, как остатки перегонки, напрямую в дистилляты.

Пример 2: Непрерывное испытание на пилотной установке: эффективности и качество продуктов

Заявленный способ также испытывали на реакторе большего объема. Конструируют пилотную установку с реактором, имеющим общий объем 500 см3. Реактор может эксплуатироваться с объемом суспензии 300 см3. Пилотная установка также делает возможным добавление и извлечение второго катализатора (Кат-2) из реактора, давая впоследствии данные, репрезентативные для заявленной схемы способа.

В Таблице 3 приведены результаты репрезентативного испытания набора эксплуатационных условий заявленного способа. Данные, приведенные в настоящем примере, получают при 430°С и парциальном давлении водорода 125 бар. Во время испытания в реактор подают поток Н2, имеющий чистоту более 99% по объему, со скоростью потока в 50 Нл/ч.

Характеристики углеводородного сырья, подаваемого в реактор, описаны в Таблице 1.

В Таблице 3 можно видеть, что и степени десульфуризации, и денитрогенизации являются высокими. Общая полученная жидкость (TLP) содержит лишь несколько ч./млн азота и очень малую долю серы. Для получения продуктов, которые соответствуют показателям относительно содержания серы обработка гидроочисткой, которая требует низкой серьезности, является достаточной.

Результат, приведенный в примере, происходит от одной из возможных конфигураций (набор эксплуатационных условий), которыми может обладать способ.

Испытание проводят для переработки сырья в средние и легкие дистилляты. Данные относятся к эксплуатационным условиям пилотной установки в стационарном режиме. Распределение продуктов и продуктивность можно легко контролировать путем воздействия на эксплуатационные условия (Кат-2/нефть, скорость потока рециркулируемого в реактор газа, температура, общее давление, доля катализатора в суспензии, присутствующей в реакторе и т.д.).

Фиг. 1 - общая блок-схема способа.

Фиг. 2 - пример схемы способа.

Изобретение относится к каталитической системе и способу полной гидропереработки тяжелых нефтей. Каталитическая система включает в себя: первый катализатор, имеющий функцию гидрирования, состоящий из твердых частиц, из которых по меньшей мере 95% по объему имеют эквивалентный диаметр меньше чем 20 мкм, содержащий один или более сульфидов металлов VI группы и/или группы VIIIB, и второй катализатор, имеющий функцию крекинга, состоящий из твердых частиц, из которых по меньшей мере 90% по объему имеют эквивалентный диаметр больше чем 5 мкм и меньше чем 5 мм, содержащий аморфный алюмосиликат, и/или кристаллический алюмосиликат, и/или оксид алюминия, при этом средний эквивалентный диаметр твердых частиц второго катализатора является большим, чем средний эквивалентный диаметр твердых частиц первого катализатора. Указанную каталитическую систему можно использовать в способе гидропереработки тяжелых нефтей, который включает в себя подачу тяжелой нефти на стадию гидропереработки, проводимую в одном или более суспензионных реакторов, в присутствии водорода или смеси водорода и H2S, с получением при этом потока продуктов в паровой или парожидкостной фазе и извлечение из донной части реактора, непрерывно или периодически, жидкостного потока, содержащего не переработанные продукты вместе с катализаторами использованной каталитической системы, при этом указанный извлеченный жидкостной поток затем разделяют на первичный очищенный поток, содержащий первый катализатор, который, по меньшей мере, частично рециркулируют на стадию гидропереработки, и поток, богатый вторым катализатором, который регенерируют на стадии регенерации и, по меньшей мере, частично рециркулируют на стадию гидропереработки. Заявленная группа изобретений делает возможным полную переработку остатков перегонки без образования побочных продуктов или полупродуктов (кокса, топливной нефти, VGO) и в то же время дает высокие степени конверсии. 2 н. и 16 з.п. ф-лы, 2 ил., 3 табл., 2 пр.

1. Каталитическая система, которую можно использовать для гидропереработки тяжелых нефтей, отличающаяся тем, что она включает в себя:

первый катализатор, имеющий функцию гидрирования, состоящий из твердых частиц, из которых по меньшей мере 95% по объему имеют эквивалентный диаметр меньше чем 20 мкм, содержащий один или более сульфидов металлов VI группы и/или группы VIIIB;

- и второй катализатор с функцией крекинга, состоящий из твердых частиц, из которых по меньшей мере 90% по объему имеют эквивалентный диаметр больше чем 5 мкм и меньше чем 5 мм, содержащий аморфный алюмосиликат, и/или кристаллический алюмосиликат, и/или оксид алюминия,

при этом средний эквивалентный диаметр твердых частиц второго катализатора является большим, чем средний эквивалентный диаметр твердых частиц первого катализатора.

2. Каталитическая система по п. 1, в которой первый катализатор состоит из MoS2 и/или WS2.

3. Каталитическая система по п. 1, в которой первый катализатор получают исходя из нефтерастворимого предшественника металлов VI группы и/или группы VIIIB.

4. Каталитическая система по п. 1, в которой кристаллический алюмосиликат выбирают из цеолитов, имеющих по меньшей мере одну систему каналов со средним диаметром большим чем 5 ангстрем (цеолиты с крупными порами).

5. Каталитическая система по п. 1, в которой кристаллический алюмосиликат может представлять собой цеолит МСМ-22.

6. Каталитическая система по п. 1, в которой по меньшей мере 90% по объему твердых частиц, образующих второй катализатор, имеют эквивалентный диаметр больший чем 10 мкм и меньший чем 1 мм.

7. Каталитическая система по п. 1, в которой по меньшей мере 90% по объему твердых частиц, образующих второй катализатор, имеют эквивалентный диаметр больший чем 20 мкм и меньший чем 0,8 мм.

8. Каталитическая система по п. 1, в которой эквивалентный средний диаметр твердых частиц второго катализатора является по меньшей мере на 30 мкм большим, чем эквивалентный средний диаметр твердых частиц первого катализатора.

9. Каталитическая система по п. 1, в которой эквивалентный средний диаметр твердых частиц второго катализатора является по меньшей мере на 50 мкм большим, чем эквивалентный средний диаметр твердых частиц первого катализатора.

10. Каталитическая система по п. 1, в которой второй катализатор может представлять собой катализатор для FCC (жидкостного каталитического крекинга).

11. Каталитическая система по п. 1, в которой по меньшей мере 95% по объему твердых частиц первого катализатора имеют эквивалентный диаметр меньше чем 10 мкм.

12. Каталитическая система по п. 1, в которой по меньшей мере 95% по объему твердых частиц первого катализатора имеют эквивалентный диаметр меньше чем 5 мкм.

13. Способ гидропереработки тяжелых нефтей, который включает в себя подачу тяжелой нефти на стадию гидропереработки, проводимую в одном или более суспензионных реакторов, с использованием каталитической системы, по одному из пп. 1-12, в присутствии водорода или смеси водорода и H2S, с получением таким образом потока продуктов в паровой или парожидкостной фазе и извлечение из нижней части, непрерывно или периодически, жидкостного потока, содержащего не переработанные продукты вместе с двумя катализаторами используемой каталитической системы, при этом указанный извлеченный жидкостной поток затем разделяют на первичный очищенный поток, содержащий первый катализатор, который, по меньшей мере, частично рециркулируют на стадию гидропереработки, и поток, богатый вторым катализатором, который регенерируют на стадии регенерации и, по меньшей мере, частично рециркулируют на стадию гидропереработки.

14. Способ по п. 13, в котором первичный очищенный поток перед рециркуляцией на стадию гидропереработки, по меньшей мере, частично разделяют на вторичный очищенный поток и на поток твердых веществ, содержащий часть первого катализатора, возможные металлы, присутствовавшие в поданной тяжелой нефти, и, возможно, часть второго катализатора; при этом лишь указанный второй очищенный поток, по меньшей мере, частично рециркулируют на стадию гидропереработки.

15. Способ по п. 13, в котором перед высушиванием поток, богатый вторым катализатором, разделяют, возможно, путем добавления промывочного растворителя, на жидкостной поток, содержащий часть промывочного растворителя и часть первого катализатора, который рециркулируют на стадию гидропереработки, и твердожидкостной поток, содержащий часть растворителя и второй катализатор, при этом только последний поток направляют на стадию регенерации.

16. Способ по п. 13, в котором поток, богатый вторым катализатором, высушивают перед регенерацией на стадии регенерации.

17. Способ по п. 13, в котором стадию гидропереработки проводят при температуре, варьирующейся от 360 до 480°С, и давлении, варьирующемся от 80 до 200 атм.

18. Способ по п. 13, в котором соотношение между вторым катализатором и тяжелой нефтью, поданной на стадию гидропереработки, варьируется от 1 до 2000 кг/метрическую тонну.

| Электрический молоток | 1930 |

|

SU24301A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2324725C2 |

| Крышкоделательная машина | 1975 |

|

SU543529A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2017-04-11—Публикация

2012-09-06—Подача