Изобретение относится к твердым компонентам катализатора полимеризации олефинов и способам полимеризации олефинов с использованием этих каталитических компонентов. Более точно, настоящее изобретение относится к твердым компонентам катализатора полимеризации олефинов, которые могут быть использованы при производстве сополимера, содержащего аморфную фракцию, где частицы олефинового полимера характеризуются отсутствием адгезии между образовавшимися полимерными частицами и имеют превосходную текучесть частиц, даже когда они содержат большое количество аморфной фракции олефинового полимера, и способам полимеризации олефинов с использованием названных компонентов катализатора полимеризации олефинов.

До сих пор было много предложений, касающихся получения твердых титановых компонентов катализатора, содержащих магний, титан и галоген в качестве существенных ингредиентов. Было известно, что катализаторы полимеризации олефинов, содержащие такой твердый титановый каталитический компонент и металлоорганический компонент, представляющий собой соединение металла 1-III группы периодической таблицы, характеризуются высокой активностью в полимеризации олефинов. Однако желательно дальнейшее улучшение полимеризационной активности таких катализаторов полимеризации олефинов и порошковых свойств олефиновых полимеров, особенно олефиновых сополимеров, полученных с использованием таких катализаторов.

Например, когда старались получить частицы олефинового полимера, состоящие из фракции кристаллического полиолефина и фракции аморфного полиолефина, с использованием такого катализатора полимеризации олефинов, как описано выше, то частицы полимера иногда характеризовались повышением адгезии между ними и уменьшением текучести этих частиц с увеличением содержания фракции аморфного полиолефина (каучуковая фракция) в частицах полимера.

В соответствии с этим, было бы желательно создание катализаторов полимеризации олефинов, способных производить частицы олефинового полимера, которые не обладали бы тенденцией к ухудшению текучести этих частиц, вызываемой адгезией между ними, даже когда эти частицы содержат большое количество фракции аморфного полиолефина.

Наиболее близким источником уровня техники является патент США N 4.721.763.

В указанном документе описан процесс полимеризации или сополимеризации альфа-олефинов, где форполимеризация выполняется в два этапа, на первой стадии один или более альфа-олефинов контактируют с каталитической системой Циглера, находящейся во взвешенном состоянии в жидкой среде (смотри краткое содержание и пункт 1 формулы изобретения). В качестве жидкой среды использовали упоминающиеся алифатические углеводороды и жидкие альфа-олефины (смотри столбец 6, строки 45-47).

В противоположность этому твердый катализатор для полимеризации олефина в соответствии с настоящим изобретением получают произвольной форполимеризацией пропилена и, по меньшей мере, одного альфа-олефина, имеющего 2-10 атомов углерода, отличного от пропилена, на каталитических компонентах (А) и (В) и/или электронодоноре (С) в количестве от 0,2 до 4,000 г в расчете на 1 г каталитического компонента (А) в суспензии, в жидком альфа-олефине либо в жидком углеводородном растворителе (Д). Полученный форполимер должен содержать 70-98 мол. пропиленовых компонентов и 30-2 мол. альфа-олефиновых компонентов, отличных от пропиленовых компонентов.

В патенте 4721763 однако, не описаны и не предложены выше упомянутые требования к форполимеризации, соответствующие настоящему изобретению в целом. Первая стадия форполимеризации, согласно патенту США 763 выполняется при использовании одного или более типов альфа-олефинов в суспензии. В примерах патента описываются фор-гомополимеризация этилена (примеры 2 и 5), фор-сополимеризация этилена и бутена-1 (пример 3) и фор-гомополимеризация пропилена (пример 7), т.о. эта ссылка никоим образом не предвосхищает обязательной фор-сополимеризации пропилена и другого альфа-олефина. В этой ссылке также отсутствуют сведения о молярном соотношении мономерных компонентов в форполимере.

Таким образом авторы настоящего изобретения выполнили обширные исследовательские работы, результатом которых стало обнаружение того, что желаемые полимерные частицы могут быть получены при использовании твердых компонентов катализатора полимеризации олефинов, образуемых форполимеризацией олефина на катализаторе полимеризации олефинов, включающем твердый каталитический компонент, металлоорганическое соединение и, если необходимо, донор электронов, в суспензии в жидком альфа-олефине или альфа-олефинах, где форполимеризации подвергают, по крайней мере, два типа альфа-олефина, включающих названный жидкий альфа-олефин, в определенном количестве, и, таким образом, был найден первый компонент катализатора полимеризации олефинов по настоящему изобретению и способ полимеризации олефинов с использованием названного катализатора.

Кроме того, было обнаружено, что вышеописанная цель может быть достигнута использованием твердого компонента катализатора полимеризации олефинов, образуемого форполимеризацией определенного количества, по крайней мере, двух типов альфа-олефина на катализаторе полимеризации олефинов, включающем твердый каталитический компонент, металлоорганическое соединение и, если необходимо, донор электронов, в суспензии в углеводородном растворителе, и, таким образом, был найден второй компонент катализатора полимеризации олефинов по настоящему изобретению и способ полимеризации олефинов с использованием названного каталитического компонента.

Таким образом, был разработан твердый компонент катализатора полимеризации альфа-олефинов, представляющий собой продукт форполимеризации альфа-олефинов в присутствии каталитической системы, включающей твердый титановый компонент, содержащий титан, магний, галоген и донор электронов, выбранный из группы, включающей сложный эфир органической кислоты и ди(простой)эфир при атомном отношении галогена к титану 5-100, магния к титану 2-50 и мольном отношении электронодонор: соединение титана 0,2-6,0 и металоорганический сокатализатор на основе соединения металлов 1-III групп Периодической системы, в виде суспензии в жидком альфа-олефине или углеводородном растворителе, отличающийся тем, что он содержит на 1 г твердого титанового компонента 0,2-4000 г статистического форсополимера 70-98 мол. пропилена с 2-30 мол. C2-C10-альфа-олефинов, а также твердый компонент катализатора дополнительно включающей на 1 г а титана в твердом титановом компоненте 0,1-100 мол. электронодонора, выбранного из группы, включающей кремнеорганическое соединение и ди (простой)эфир.

Предпочтительным вариантом компонентов указанных выше является твердый компонент катализатора, содержащий статистический форсополимер пропилена с этиленом или C4-C8 альфа-олефином.

Еще одним предпочтительным компонентом катализатора является твердый компонент, содержащий статистический форсополимер пропилена с, по крайней мере, двумя C2-C8-альфа-олефинами, а также твердый компонент катализатора, содержащий статистический форсополимер в количестве 1-1000 г на 1 г твердого титанового компонента; твердый компонент катализатора представляющий собой продукт форполимеризации, в присутствии каталитической системы, включающей твердый титановый компонент в виде частиц диаметром 1-200 мкм; твердый компонент катализатора, представляющий собой продукт форполимеризации в присутствии твердого титанового компонента в виде частиц, имеющих стандартное геометрическое отклонение распределения частиц от 1,0 до 3,0.

Кроме того авторами создан катализатор полимеризации альфа-олефинов, включающий твердый компонент катализатора, представляющий собой продукт форполимеризации альфа-олефинов в присутствии каталитической системы, состоящей из твердого титанового компонента, содержащего титан, магний, галоген и электронодонор, выбранный из группы, включающей сложный эфир органической кислоты и ди (простой) эфир при атомном отношении галогена к титану 5-100, магния к титану 2-50 и мольном отношении электронодонор: соединения титана 0,2-6,0, и металлоорганический сокатализатор на основе соединения металла 1-III групп Периодической системы, в виде суспензии в жидком альфа-олефине или углеводородном растворителе, металлоорганический компонент катализатора на основе соединения металла 1-III групп Периодической системы и электронодонор, выбранный из группы, включающей кремнийорганическое соединение и ди (простой) эфир, включенный в качестве отдельного компонента катализатора и/или в составе твердого титанового компонента, отличающийся тем, что он содержит твердый компонент катализатора, включающий на 1 г твердого титанового компонента 0,2-4000 г статистического форполимера 70-98 мол. пропилена с 2-30 мол. C2-C10-альфа-олефинов.

Предпочтительным катализатором согласно изобретению является: катализатор, отличающийся тем, что твердый компонент катализатора представляет собой продукт форполимеризации α -олефинов в присутствии каталитической системы, дополнительно включающей на 1 г, титана в твердом титановом компоненте 0,1-100 мол. электронодонора, выбранного из группы, включающей кремнеорганическое соединение и ди(простой) эфир.

Кроме того, авторами разработан способ получения полиолефинов газофазной или суспензионной (со) полимеризацией C2-C10-альфа-олефинов при 0-130oC в присутствии катализатора, включающего твердый компонент катализатора, представляющий собой продукт форполимеризации альфа-олефинов в присутствии каталитической системы, состоящей из твердого титанового компонента, содержащего титан, магний, галоген и электронодонор, выбранный из группы, включающей сложный эфир органической кислоты и ди (простой) эфир при атомном отношении галогена к титану 5-100, магния к титану 2-50 и мольном отношении электронодонор: соединения титана 0,2-6,0, и металлоорганический сокатализатор на основе металлического соединения 1-III групп Периодической системы, в виде суспензии в жидком альфа-олефине или углеводородном растворителе, металлоорганический компонент катализатора на основе соединений металла 1-III групп Периодической системы и электронодонор, выбранный из группы, включающей кремнийорганическое соединение и ди (простой) эфир, введенный в качестве отдельного компонента катализатора и/или в составе твердого титанового компонента, отличающийся тем, что он содержит твердый компонент катализатора, включающий на 1 г твердого титанового компонента 0,2-4000 г статистического форполимера 70-98 мол. пропилена с 2-30 мол. C2-C10-альфа-олефинов.

Вышеупомянутый твердый титановый каталитический компонент (А) может быть приготовлен взаимодействием соединения магния, соединения титана и, если необходимо, донора электронов.

Титановое соединение, пригодное для получения названного титанового каталитического компонента (А) включает соединения четырехвалентного титана, обычно представляемые формулой Ti (OR)9X4-9 (где R является углеводородной группой, X представляет собой галоген, а O ≅ 9 ≅ 4).

Из пригодных соединений титана предпочтительными являются галогенсодержащие соединения титана, в частности титантетрагалогениды, и особенно титантетрахлорид. Эти соединения титана могут использоваться или отдельно, или в смеси двух или более, а также до использования они могут быть разбавлены углеводородными соединениями или галогенированными углеводородными соединениями.

Соединения магния, пригодные для получения твердого титанового каталитического компонента (А) по настоящему изобретению, включают соединения, обладающие восстановительной способностью и соединения, не являющиеся восстановителями.

Из соединений магния предпочтительными являются соединения, не обладающие восстановительной способностью, в частности галогеносодержащие соединения магния. Из галогеносодержащих соединений магния предпочтительными являются магний хлорид, алкоксимагнийгалогенид и арилоксимагнийгалогенид.

В настоящем изобретении донор электронов предпочтительно используют для получения твердого титанового каталитического компонента (А). Донорами электронов являются сложные эфиры органических карбоновых кислот, предпочтительно сложные эфиры многоосновных карбоновых кислот или сложные эфиры органических карбоновых кислот с многоатомными спиртами.

Из сложных эфиров предпочтительно используют сложные диэфиры, получаемые из дикарбоновых кислот, имеющих алкильную группу, содержащую, по крайней мере, два углеродных атома.

Предпочтительны сложные эфиры, получаемые из спирта, содержащего не менее 2 углеродных атомов, и карбоновой кислоты, такой, как фталевая кислота, малеиновая кислота и замещенная малоновая кислота, и особенно предпочтительными являются сложные эфиры, получаемые из спирта, имеющего не менее 2 углеродных атомов, и фталевой кислоты.

Помимо многоосновных кислот, доноры электронов, которые могут быть использованы при получении твердого титанового каталитического компонента (А), включают следующие соединения, применяемые при форполимеризации или полимеризации, как будет описано позже: спирты, амины, амиды, простые эфиры, кетоны, нитрилы, фосфины, стибины, арсины, фосфорамиды, сложные эфиры, тиоэфиры простые, тиоэфиры сложные, ангидриды кислот, галогеноангидриды кислот, альдегиды, алкоголяты, кремнийорганические соединения, такие, как алкокси/арилокси/силаны, органические кислоты и амиды и соли металла, принадлежащего к I-IV группе периодической таблицы. В дополнение к этому, простые диэфиры могут быть также упомянуты в качестве предпочтительных примеров.

Из способов получения твердого титанового каталитического компонента (А), предпочтительными являются способы, в которых жидкий галогенид титана используют в процессе получения катализатора, или те способы, где галогенированный углеводород применяют после или во время использования соединения титана.

Количество каждого из компонентов, используемых при получении твердого титанового каталитического компонента (А), не может быть однозначно определено для всех случаев, поскольку оно изменяется в соответствии с применяемым способом. Например, можно использовать, из расчета на 1 моль соединения магния, донор электронов в количестве приблизительно 0,01-5 моль, предпочтительно 0,05-2 моль, и соединение титана в количестве приблизительно 0,01-500 моль, предпочтительно 0,05-300 моль.

Полученный таким образом твердый титановый каталитический компонент содержит магний, титан и галоген в качестве своих необходимых ингредиентов и, если требуется, донор электронов.

В твердом титановом каталитическом компоненте (А) атомное соотношение галоген/Ti составляет приблизительно 4-200, предпочтительно около 5-100, мольное соотношение: вышеупомянутый донор электронов/Ti равно приблизительно 0,1-10, предпочтительно около 0,2-6, и атомное соотношение Mg/Ti составляет приблизительно 1-100, предпочтительно около 2-50.

По сравнению с промышленно выпускаемым галогенированным магнием твердый титановый каталитический компонент (А) содержит галогенированный магний, имеющий кристаллы малых размеров, чья удельная площадь поверхности обычно больше, чем приблизительно 50 м2/г, предпочтительно около 60-1000 м2/г и особенно предпочтительно около 100-800 м2/г. Этот твердый титановый каталитический компонент (А), по существу, не изменяется в композиции, когда ее промывают гексаном, поскольку вышеупомянутые компоненты, используемые в названном твердом титановом каталитическом компоненте (А) объединены в цельный каталитический компонент.

Твердый титановый каталитический компонент (А) имеет средний диаметр частиц от 5 до 300 мкм, предпочтительно 10-150 мкм, более предпочтительно 15-100 мкм, и геометрическое стандартное отклонение распределения частиц от 1,0 до 3,0, предпочтительно 1,0-2,0, более предпочтительно 1,0-1,5, особенно предпочтительно 1,0-1,3.

Средний диаметр частиц твердого титанового каталитического компонента (А) измеряют по методике, описанной ниже. Конкретно, порцию дисперсии, полученной диспергированием каталитического компонента (А) в декане как среде, что дает дисперсию, содержащую 1-5 мас./об. каталитического компонента (А), помещают на предметное стекло для фотографирования с помощью оптического микроскопа в атмосфере азота, так чтобы дисперсия не соприкасалась с воздухом. Сверху предметное стекло накрывают покровным стеклом, и группу частиц катализатора фотографируют с увеличением 100-400 раз, используя оптический микроскоп. Измеряют большую и малую ось 100 произвольно выбранных каталитических частиц на фотографическом изображении, и диаметр частицы катализатора определяют как 1/2 величины суммы измеренных ранее большой и малой осей. Данные, касающиеся 100 вышеупомянутых частиц катализатора, изображают на графике вероятности с логарифмической шкалой, откладывая по оси абсцисс диаметр каталитических частиц, а по оси ординат число тех частиц катализатора, диаметр которых не превышает диаметр названной каталитической частицы. Полученные точки соединяют для получения кривой. Диаметр каталитических частиц на абсциссе, соответствующий числу 50 на ординате, принимают за средний диаметр частицы (D50). По аналогии, диаметр каталитических частиц на абсциссе, соответствующий числу 16 на ординате, принимают за диаметр частицы (D16). Отношение D50/D16 рассчитывают, исходя из D50 и D16 и определяют как геометрическое стандартное отклонение (δg)

Кроме того, твердый каталитический компонент предпочтительно находится в форме правильной сферы, овала или гранулы. Рассматриваемое отношение для его частиц предпочтительно не превышает 3, более предпочтительно не превышает 2, и особенно предпочтительно не превышает 1,5.

Рассматриваемое отношение получают путем наблюдения за группой каталитических частиц с помощью оптического микроскопа и измерения большой и малой оси 50 произвольно выбранных частиц катализатора.

Примерами алюминийорганического каталитического компонента (В), где металл принадлежит 1-III группе периодической таблицы, являются алюминийорганические соединения, представленные следующей формулой (i):

R

где

R1 и R2 могут быть одинаковыми или различными и независимо представляют собой углеводородную группу, обычно содержащую 1-15 атомов углерода, предпочтительно 1-4 углеродных атома, X является галогеном, а m, n, p и q представляют собой числа, удовлетворяющие следующим условиям: 0 < m ≅ 3, 0 ≅ n < 3, 0 ≅ p < 3, 0 ≅ q < 3 и m + n + p + q 3,

комплексные алкильные соединения алюминия с металлами 1 группы периодической таблицы, представленные следующей формулой (II):

M1AlR

где

M1 представляет собой Li, Na или K, а R1 является, как определено выше, и

диалкильные соединения металлов II-III группы, представленные следующей формулой:

R1R2M2

где

R1 и R2 являются, как определено выше,

а M2 представляет собой Mg, Zn или Cd.

Среди указанных соединений особенно предпочтительными являются соединения триалкилалюминия и соединения алкилалюминия, где два или более соединений алюминия связаны вместе.

В настоящем изобретении при получении твердого каталитического компонента для полимеризации олефинов, если необходимо, используют донор электронов (С). Примерами донора электронов (С) являются кислородсодержащие доноры электронов, такие, как спирты, фенолы, кетоны, альдегиды, карбоновые кислоты, сложные эфиры органических и неорганических кислот, простые эфиры, амиды кислот, ангидриды кислот и алкоксисиланы, азотсодержащие доноры электронов, такие, как аммиак, амины, нитрилы и изоцианаты, и сложные эфиры многоосновных карбоновых кислот, как описано выше.

В качестве донора электронов (С) также могут использоваться кремнийорганические соединения, представленные следующей общей формулой:

Rn Si (OR')4-n

где

R и R' каждый представляет собой углеводородную группу, а n является числом, удовлетворяющим условию: 0 ≅ n < 4.

Из этих соединений предпочтительными являются этилтриэтоксисилан, н-пропилтриэтоксисилан, трет-бутилтриэтоксисилан, винилтриэтоксисилан, фенилтриэтоксисилан, винилтрибутоксисилан, дифенилдиметоксисилан, фенилметилдиметоксисилан, бис-пара-толилдиметоксисилан, пара-толилметилдиметоксисилан, дициклогексилдиметоксисилан, циклогексилметилдиметоксисилан, 2-норборнантриэтоксисилан, 2-норборнанметилдиметоксисилан и дифенилдиэтоксисилан.

В качестве донора электронов (С) могут также быть использованы кремнийорганические соединения, представленные следующей общей формулой:

SiR

где

R1 представляет собой циклопентильную группу или циклопентильную группу, имеющую алкильную группу, R2 является членом, выбранным из группы, включающей в себя алкильную группу, циклопентильную группу и циклопентильную группу, содержащую алкильную группу, R3 представляет собой углеводородную группу, а m, является числом, удовлетворяющим условию: 0 ≅ m ≅ 2.

Из кремнийорганических соединений, представленных формулой (2) предпочтительными являются соединения, имеющие циклопентильную группу в виде R1, алкильную группу или циклопентильную группу в виде R2 и алкильную группу, особенно метильную группу или этильную группу, в виде R3.

Из этих доноров электронов предпочтительными являются сложные эфиры органических карбоновых кислот или кремнийорганические соединения, а особенно предпочтительными являются кремнийорганические соединения. Примерами других предпочтительных соединений являются простые диэфиры.

Первый твердый каталитический компонент (1 а) для полимеризации олефинов по настоящему изобретению получают случайной форполимеризацией, по крайней мере, двух типов альфа-олефина на катализаторе полимеризации олефинов, включающем, как представлено выше в примерах, твердый титановый каталитический компонент (А), металлоорганический каталитический компонент (В), представляющий собой соединение металла 1-III группы периодической таблицы, и, если необходимо, донор электронов (С). Форполимеризацию проводят, подвергая форполимеризации, по крайней мере, 2 типа альфа-олефина в количестве, рассчитанном на 1 г твердого титанового каталитического компонента (А), от 0,2 до 4000 г, предпочтительно 1,0-4000 г, более предпочтительно 1-3000 г, еще более предпочтительно 2-3000 г, особенно предпочтительно 2-2000 г.

Концентрация катализатора в реакционной системе в процессе форполимеризации может быть довольно высокой по сравнению с концентрацией в процессе последующей полимеризации. При форполимеризации твердый титановый каталитический компонент (А) используют в количестве, из расчета на литр, по крайней мере, 2 типов альфа-олефина, которые будут описаны позже, обычно составляющем 0,001-100 ммоль, предпочтительно 0,01-50 ммоль, особенно предпочтительно 0,01-20 ммоль в расчете на атом титана.

Металлоорганический каталитический компонент (В) используют в таком количестве, что форполимер образуется в количестве, в расчете на 1 г твердого титанового каталитического компонента (А), составляющем 0,2-4000 г, предпочтительно 1,0-4000 г.

Электронный донор, если необходимо, используют в количестве, в расчете на 1 моль атомов титана в твердом титановом каталитическом компоненте (А), обычно составляющем 0,1-100 моль, предпочтительно 0,5-50 моль, особенно предпочтительно 1-30 моль.

Форполимеризацию в первом изобретении проводят, когда твердый титановый каталитический компонент (А), как показано в примерах выше, суспендируют в жидком альфа-олефине или альфа-олефинах, путем случайной сополимеризации, по крайней мере, 2 типов альфа-олефина, включающих вышеупомянутый жидкий альфа-олефин, на описанном выше катализаторе полимеризации олефинов.

По крайней мере, 2 типа альфа-олефина подвергают случайной сополимеризации на твердом титановом каталитическом компоненте (А) по методикам, показанным, например, ниже. По первой методике, по крайней мере, 2 типа альфа-олефина подвергают случайной сополимеризации. По второй методике, по крайней мере, 2 типа альфа-олефина подвергают блок-сополимеризации, последовательно один тип за другим. Кроме того, по третьей методике, сначала гомополимеризуют единственный тип альфа-олефина, и затем сополимеризуют, по крайней мере, два типа альфа-олефина. Из этих методик предпочтительными являются первая и третья, и первая методика является особенно предпочтительной.

По крайней мере, два типа олефина, используемых при форполимеризации могут быть или одинаковыми с или отличаться от олефина, используемого при полимеризации, как будет описано позже, причем предпочтительно применяют альфа-олефин, имеющий 2-10 атомов углерода.

Примерами альфа-олефина, содержащего 2-10 углеродных атомов, являются: этилен, пропилен, 1-бутен, 1-пентен, 3-метил-1-бутен, 4-метил-1-пентен, 3-метил-1-пентен, 1-гептен, 1-октен и 1-децен. Из этих соединений предпочтительно применяют альфа-олефин, имеющий 2-6 углеродных атомов.

В первом случае особенно предпочтительно, когда этилен и пропилен подвергают случайной форполимеризации на описанном выше катализаторе полимеризации олефинов. Желательно пропилен и этилен сополимеризовать в процессе форполимеризации таким образом, чтобы приготовить форполимер, состоящий из 70-98 мол. пропиленовых звеньев и 30-2 мол. этиленовых звеньев, для того чтобы получить, главным образом, полимерные частицы, содержащие большое количество фракции аморфного полиолефина и обладающие свойствами хорошего гранулята, например полимерные частицы, содержащие не менее 30 мас. фракции аморфного полиолефина и обладающие свойствами хорошего гранулята.

Температура реакции в процессе форполимеризации обычно составляет -20-100oC, предпочтительно -20-80oC, особенно предпочтительно 0-40oC.

Кроме того, при форполимеризации можно также использовать регулятор молекулярного веса, такой, как водород. Такой регулятор молекулярного веса желательно использовать в таком количестве, чтобы получаемый при форполимеризации полимер имел характеристическую вязкость [η] приблизительно не менее, чем 0,2 дл/г, предпочтительно около 1-20 дл/г, при измерении в декалине при 135oC.

Форполимеризацию, как описано выше, можно проводить периодически или непрерывно.

Второй твердый каталитический компонент (1b) для полимеризации олефинов по настоящему изобретению получают форполимеризацией, по крайней мере, 2 типов альфа-олефина на катализаторе полимеризации олефинов, включающем:

(А) твердый титановый каталитический компонент, содержащий в качестве необходимых ингредиентов магний, титан и галоген и, если требуется, донор электронов;

(В) металлоорганический каталитический компонент, представляющий собой соединение металла I-III группы периодической таблицы, и, если требуется;

(С) донор электронов

и находящемся в суспензии в углеводородном растворителе (D), где, по крайней мере, два типа альфа-олефина подвергают форполимеризации на названном катализаторе полимеризации олефинов, в количестве от 0,2 до 2000 г из расчета на 1 г названного твердого титанового каталитического компонента (А).

Второй твердый каталитический компонент (1b) для полимеризации олефинов получают случайной форполимеризацией, по крайней мере, двух типов альфа-олефина на катализаторе полимеризации олефинов, включающем твердый титановый каталитический компонент (А) металлоорганический каталитический компонент (В), содержащий металл I-III группы периодической таблицы, и, если необходимо, донор электронов (С). Форполимеризацию проводят, форполимеризуя, по крайней мере, два типа альфа-олефина в количестве, из расчета на 1 г твердого титанового каталитического компонента (А), от 0,2 до 2000 г, предпочтительно 1,0-2000 г, более предпочтительно 1-1000 г, еще более предпочтительно 2-500 г, особенно предпочтительно 2-200 г.

Концентрация катализатора в реакционной системе в процессе форполимеризации может быть довольно высокой по сравнению с концентрацией в процессе последующей полимеризации.

При форполимеризации твердый титановый каталитический компонент (А) используют в количестве, рассчитанном на литр инертной углеводородной среды, которая будет описана позже, обычно составляющем 0,001-100 ммоль, предпочтительно 0,01-50 ммоль, особенно предпочтительно 0,1-20 ммоль в расчете на атом титана.

Металлоорганический каталитический компонент (В) используют в таком количестве, что форполимер образуется в количестве, в расчете на 1 г твердого титанового каталитического компонента (А), составляющем от 0,2 до 2000 г, предпочтительно от 1,0 до 2000 г.

Донор электронов (С), если необходимо, используют в количестве, в расчете на 1 моль атомов титана в твердом титановом каталитическом компоненте (А), составляющем от 0,1 до 50 моль, предпочтительно 0,5-30 моль, особенно предпочтительно 1-10 моль.

Форполимеризацию по настоящему изобретению проводят, когда твердый титановый каталитический компонент (А), как показано в примерах выше, суспендируют в инертном углеводородном растворителе (D), путем случайной сополимеризации, по крайней мере, двух типов альфа-олефина.

По крайней мере, два типа альфа-олефина подвергают случайной сополимеризации на твердом титановом каталитическом компоненте (А) по методикам, описанным, например, ниже. Согласно первой методике случайной сополимеризации подвергают, по крайней мере, два типа альфа-олефина. По второй методике, по крайней мере, два типа альфа-олефина подвергают блок-сополимеризации, последовательно один за другим. Кроме того, по третьей методике сначала гомополимеризуют единственный тип альфа-олефина, и затем сополимеризуют, по крайней мере, два типа альфа-олефина. Из этих методик предпочтительными являются первая и третья, а первая методика является особенно предпочтительной.

Конкретные примеры используемого здесь углеводородного растворителя (D) включают:

алифатические углеводороды с линейной или разветвленной цепью, такие, как пропан, бутан, пентан, гексан, гептан, октан, декан, додекан и керосин;

алициклические углеводороды, такие, как циклопентан, циклогексан и метилциклопентан;

ароматические углеводороды, такие, как бензол, толуол и ксилол; и

галогенированные углеводороды, такие, как хлористый этилен и хлоробензол, или их смеси. Из этих инертных углеводородных растворителей особенно предпочтительными являются алифатические углеводороды.

По крайней мере, два типа олефина, используемого при форполимеризации, могут быть одинаковыми с или отличаться от олефина, используемого при полимеризации, как будет описано ниже, и предпочтительно применяют альфа-олефин, содержащий 2-10 углеродных атомов.

Примерами альфа-олефина из 2-10 атомов углерода являются этилен, пропилен, 1-бутен, 1-пентен, З-метил-1-бутен, 4-метил-1-пентен, З-метил-1-пентен, 1-гептен, 1-октен и 1-децен. Из этих соединений предпочтительно используют альфа-олефин, содержащий 2-6 углеродных атомов.

Во втором случае особенно предпочтительно, когда этилен и пропилен подвергают случайной форполимеризации на катализаторе полимеризации олефинов, как описано выше. Форполимеризацию желательно проводить путем сополимеризации пропилена и этилена в газовой смеси, содержащей, например, 70-98 мол. пропилена и 30-2 мол. этилена, для того чтобы получить, главным образом, полимерные частицы, содержащие большое количество фракции аморфного полиолефина и обладающие свойствами хорошего гранулята, например полимерные частицы, содержащие не менее 30 мас. фракции аморфного полиолефина и обладающие свойствами хорошего гранулята.

Температура реакции в процессе форполимеризации обычно составляет от -20 до 100oC, предпочтительно от -20 до 80oC, особенно предпочтительно от 0 до 40oС.

Кроме того, при форполимеризации можно также использовать регулятор молекулярной массы, такой, как водород. Такой регулятор молекулярной массы желательно применять в таком количестве, чтобы получаемый при форполимеризации полимер имел характеристическую вязкость [η] приблизительно не менее, чем 0,2 дл/г, предпочтительно около 1-20 дл/г, при измерении в декалине при 135oC.

Как описано выше, когда твердый каталитический компонент (1b) для полимеризации олефинов получают случайной форполимеризацией, по крайней мере, двух альфа-олефинов на катализаторе полимеризации олефинов, включающем твердый титановый каталитический компонент (А), металлоорганический каталитический компонент (В) и, если необходимо, донор электронов (С), суспендированном в углеводородном растворителе (D), по крайней мере, часть форполимера, образовавшегося в процессе форполимеризации, растворяют в вышеупомянутом углеводородном растворителе (D), Форполимер, полученный в процессе форполимеризации, остается в таким образом приготовленном твердом каталитическом компоненте (1b) для полимеризации олефинов в количестве, не превышающем 98 мас. предпочтительно 97-60 мас. более предпочтительно 96-70 мас. особенно предпочтительно 94-80 мас.

Кроме того, количество форполимера, из расчета на 1 г твердого титанового каталитического компонента (А), остающегося в каталитическом компоненте (1b) для полимеризации олефинов, определяют по методике, описанной ниже.

После форполимеризации суспензию, содержащую катализатор форполимеризации, разделяют фильтрованием. Оставшуюся твердую фракцию сушат, и получают вес (Ws) твердой фракции. Аналогичным образом сушат фильтрат, и получают количество (Wl) полимера, растворенного в фильтрате, исходя из предположения, что металлоорганический компонент и электроннодонорный компонент, оба первоначально введенные, полностью находятся в фильтрате. Из этих величин можно получить количество форполимера, из расчета на 1 г твердого титанового каталитического компонента (А), остающегося в каталитическом компоненте (1) для полимеризации олефинов.

В дополнение к этому, процедура растворения части полимера в растворителе, как описано выше, не всегда является необходимой для проведения форполимеризации. Часть полимера также может быть растворена в растворителе после форполимеризации путем поднятия температуры углеводородного растворителя или применением растворителя, в котором полимер легко растворяется.

Форполимеризацию, как описано выше, можно осуществлять периодически или непрерывно. Из этих процессов предпочтителен периодический способ.

В процессе полимеризации олефина используют катализатор полимеризации олефинов, включающий:

твердый каталитический компонент (1а) или (1b) для полимеризации олефинов, полученный, как описано выше;

металлоорганический каталитический компонент (II), содержащий металл I-III группы периодической таблицы; и, если необходимо,

донор электронов (III).

В качестве донора электронов (III) используют вещество, аналогичное донору электронов (С), который применяли для получения твердого каталитического компонента (1а) или (1b) для полимеризации олефинов. Однако донор электронов (III) необязательно идентичен донору электронов (С).

Полимеризацию олефина проводят, используя катализаторы полимеризации олефинов, как описано выше. Примером олефина, применяемого при полимеризации, является олефин, содержащий 2-20 углеродный атом, такой, как этилен, пропилен, 1-бутен, 1-пентен, 3-метил-1-бутен, 4-метил-1-пентен, 3-метил-1-пентен и 1-октен.

В настоящем изобретении полимеризацию олефина осуществляют в газовой фазе или в суспензии.

Там, где полимеризацию проводят как суспензионную, в качестве растворителя можно использовать инертный углеводород, или можно также применять олефин, который является жидким при температуре реакции.

В процессе полимеризации по настоящему изобретению твердый каталитический компонент (1 а) или (1 в) используют в количестве, из расчета на литр полимеризационного объема, обычно составляющем около 0,0001-0,5 ммоль, предпочтительно около 0,005-0,1 ммоль в расчете на атом титана. Кроме того, металлоорганический каталитический компонент (II) используют в количестве, из расчета на 1 моль атомов титана в форполимеризационном каталитическом компоненте в полимеризационной системе, составляющем около 1-2000 моль, предпочтительно около 5-500 моль в расчете на атомы металла. Далее, донор электронов (III) используют в количестве, из расчета на 1 моль атомов металла в металлоорганическом каталитическом компоненте (II), обычно составляющем около 0,001-10 моль, предпочтительно около 0,01-2 моль, особенно предпочтительно около 0,05-1 моль. Когда в процессе полимеризации применяют водород, можно контролировать молекулярный вес получающихся в результате полимеров, и могут быть получены полимеры с высоким показателем текучести расплава.

В настоящем изобретении полимеризацию олефина проводят при температуре, обычно изменяющейся от приблизительно О до 130oC, предпочтительно около 20-100oC, при давлении от обычного нормального давления до 100 кг/см2, предпочтительно около 2-50 кг/см2. В процессе полимеризации по настоящему изобретению полимеризацию осуществляют любым способом: периодическим, полунепрерывным или непрерывным. Полимеризацию можно также проводить в, по крайней мере, два этапа, изменяя условия реакции.

Кроме того, в настоящем изобретении полимеризацию можно также осуществлять в, по крайней мере, два этапа, изменяя условия реакции. Особенностью настоящего изобретения является то, что получение полимерных частиц, содержащих фракцию кристаллического полиолефина и фракцию аморфного полиолефина, предпочтительно осуществлять полимеризацией единственного альфа-олефина, такого, как пропилен, на катализаторе полимеризации олефинов для образования сначала фракции кристаллического полиолефина, а затем проводить случайную сополимеризацию, по крайней мере, двух типов альфа-олефина, таких, как пропилен и этилен, для образования фракции аморфного полиолефина.

Когда /со/полимеризацию олефина проводят с использованием катализаторов полимеризации олефинов, как описано выше, могут быть получены полиолефиновые частицы, обладающие свойствами хорошего гранулята, особенно полиолефиновые частицы, не слипающиеся в процессе образования, с однородным распределением по размерам и превосходными гранулирующими свойствами, даже когда они содержат большое количество аморфного полиолефина.

Кроме того, полимер в настоящем изобретении может быть получен с высоким выходом, исходя из катализатора полимеризации олефинов, и, следовательно, остаточное содержание катализатора, особенно содержание галогена, в полимере может быть сравнительно низким. В соответствии с этим может быть опущена операция удаления катализатора из полимера, и может быть эффективно предотвращено образование ржавчины на литьевой форме в процессе формования таким образом полученного полиолефина.

В соответствии с настоящим изобретением можно производить полиолефиновые частицы, обладающие низкой адгезией между ними, а также однородным распределением по размерам и превосходными гранулирующими свойствами, даже когда они содержат большое количество фракции аморфного полиолефина.

Ниже настоящее изобретение иллюстрируется примерами, однако следует понимать, что изобретение никоим образом не ограничено данными примерами.

Пример 1. Получение каталитического компонента (А).

Высокоскоростной смеситель емкостью 2 л (производства фирмы Tokushu Kika Кодуо К.К.") тщательно продувают азотом и загружают 700 мл очищенного керосина, 10 г промышленно выпускаемого MgCl2, 24,2 г этанола и 3 г Эмасола-320 (торговое наименование дистеарата сорбитана, продукта фирмы "Kao Atlas K.K. ") с последующим повышением температуры реакционной системы при перемешивании. Смесь перемешивают со скоростью 800 об/мин при температуре 120oC в течение 30 мин и затем перемещают по тефлоновой трубке, имеющей внутренний диаметр 5 мм, в 2 л стеклянную колбу (оборудованную мешалкой), куда загружен 1 л очищенного керосина, предварительно охлажденного до -10oC при высокоскоростном перемешивании. Образующийся в результате твердый продукт отделяют фильтрованием и тщательно промывают гексаном для получения носителя.

Затем 7,5 г названного носителя суспендируют в 150 мл тетрахлорида титана при комнатной температуре, добавляют 1,3 мл диизобутилфталата, и температуру системы поднимают до 120oC. Смесь перемешивают с помощью мешалки при 120oC в течение 2 час. Твердое вещество в смеси затем отделяют фильтрованием и снова суспендируют в 150 мл тетрахлорида титана с последующим перемешиванием с использованием мешалки при 130oC в течение 2 час. Полученный по реакции твердый продукт отделяют от реакционной смеси фильтрованием и промывают достаточным количеством очищенного гексана, получая твердый каталитический компонент (А). Компонент содержит 2,2 мас. титана, 63 мас. хлора, 20 мас. магния и 5,5 мас. диизобутилфталата. Атомное соотношение Mg/Ti около 18, атомное соотношение Cl/Ti около 39 и молярное соотношение диизопропилфталатного электронодонора к Ti около 0,43. Получается каталитический компонент с совершенно сферическими частицами, имеющими средний размер 64 мкм и геометрическое стандартное отклонение (δg) в распределении частиц по размерам, равное 1,5.

Получение твердого каталитического компонента (1а-1) для полимеризации олефинов.

Каталитический компонент (А) подвергают форполимеризации по следующей методике.

Полимеризатор из нержавеющей стали емкостью 2 л продувают азотом и загружают в него 0,25 кг пропилена и 7 л этилена в виде газа при комнатной температуре, а затем 1,8 ммоль триэтилалюминия, 0,18 ммоль циклогексилметилдиметоксисилана и 0,006 ммоль (в расчете на атом титана) вышеназванного титанового каталитического компонента (А). Форполимеризацию проводят в течение 10 мин, поддерживая реакционную систему при комнатной температуре. После завершения форполимеризации в течение 10 мин открывают вентиляционный клапан полимеризатора, и удаляют из него пропилен и этилен в виде газа до тех пор, пока давление в полимеризаторе не достигнет атмосферного.

Подтверждено, что твердый каталитический компонент (1а-1) для полимеризации олефинов, полученный по способу, описанному выше, содержит около 1360 г полимера на 1 г титанового каталитического компонента (А), что следует из аналитических данных по другому твердому каталитическому компоненту, который готовили в условиях аналогичных тому, что описано выше.

Получение сополимера. В полимеризатор емкостью 2 л, содержащий твердый каталитический компонент (1а-1) для полимеризации олефинов, добавляют 0,5 кг пропилена и 1 л (нормальные условия) водорода с последующим повышением температуры системы. Температуру в полимеризаторе поддерживают на уровне 70oC для проведения гомополимеризации пропилена. Двадцать минут спустя, после того как температура достигает 70oC, открывают вентиляционный клапан полимеризатора, и удаляют из него пропилен до тех пор, пока давление в полимеризаторе не достигнет атмосферного.

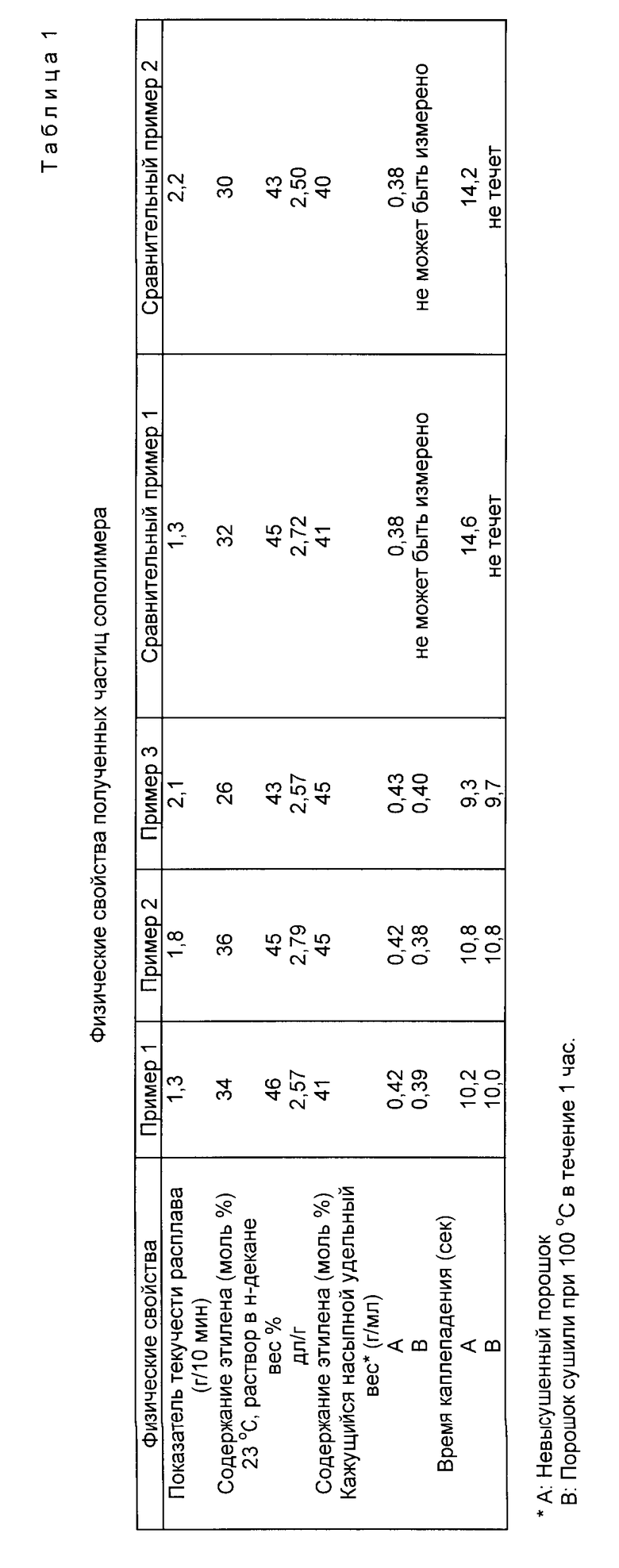

После завершения очистки полимеризатора от пропилена проводят сополимеризацию. А именно: в полимеризатор подают этилен со скоростью 80 л (нормальные условия) в час, пропилен со скоростью 120 л (нормальные условия) в час и водород со скоростью 3,1 л (нормальные условия) в час. Открывают вентиляционный клапан таким образом, что давление внутри полимеризатора поддерживается на уровне 10 кг/см2. В процессе сополимеризации температуру поддерживают на уровне 70oC, продолжительность сополимеризации составляет 70 мин. После истечения этого времени полимеризатор очищают от газа, прекращая тем самым сополимеризацию. Физические свойства получающегося в результате сополимера показаны в табл.1.

Пример 2. Получение твердого каталитического компонента (1а-2) для полимеризации олефинов.

Повторяют методику, описанную в примере 1, за исключением того, что количество газообразного этилена, загруженного при форполимеризации аналогичного каталитического компонента (А), как это используют в примере 1, составляет 3,5 л.

Подтверждено, что твердый каталитический компонент (1а-2) для полимеризации олефинов, полученный по методике, описанной выше, содержит около 960 г полимера на 1 г титанового каталитического компонента (А), что следует из аналитических данных по другому твердому каталитическому компоненту, который готовят в условиях, аналогичных описанным выше.

Получение сополимера. Повторяют сополимеризацию, описанную в примере 1, за исключением того, что используют твердый каталитический компонент (1а-2) для полимеризации олефинов, полученный выше. Физические свойства полученного в результате сополимера представлены в табл.1.

Пример 3. Получение твердого каталитического компонента (1а-3) для полимеризации олефинов.

Повторяют методику, описанную в примере 1, за исключением того, что при форполимеризации каталитического компонента (А) вместо циклогексилметилдиметоксисилана, используемого в примере 1, применяют дициклопентилдиметоксисилан.

Подтверждено, что твердый каталитический компонент (1а-3) для полимеризации олефинов, полученный по методике, описанной выше, содержит около 1200 г полимера на 1 г титанового каталитического компонента (А), что следует из аналитических данных по другому твердому каталитическому компоненту, который готовят в условиях, аналогичных описанным выше.

Получение сополимера. Повторяют сополимеризацию, описанную в примере 1, за исключением того, что используют полученный ранее твердый каталитический компонент (1а-3) для полимеризации олефинов, и того, что время сополимеризации составляет 60 мин. Физические свойства полученного в результате сополимера приведены в табл.1.

Сравнительный пример 1. Получение форполимеризованного катализатора (Сравнение 1).

Повторяют методику, описанную в примере 1, за исключением того, что при форполимеризации каталитического компонента (А) не загружают используемый в примере 1 газообразный этилен, и того, что для получения форполимеризованного катализатора (Сравнение 1) форполимеризацию проводят в течение 20 мин.

Получение сополимера. Повторяют сополимеризацию, описанную в примере 1, за исключением того, что используют форполимеризованный катализатор (Сравнение 1), гомополимеризацию пропилена проводят в течение 40 мин, а сополимеризацию осуществляют в течение 120 мин. Физические свойства полученного в результате сополимера представлены в табл.1.

Сравнительный пример 2. Получение форполимеризованного катализатора (Сравнение 2).

Повторяют методику, описанную в примере 1, за исключением того, что при форполимеризации каталитического компонента (А) не загружают используемый в примере 1 газообразный этилен, когда готовят форполимеризованный катализатор (Сравнение 2).

Получение сополимера. Повторяют сополимеризацию, описанную в примере 1, за исключением того, что используют форполимеризованный катализатор (Сравнение 2), гомополимеризацию пропилена проводят в течение 40 мин, а время сополимеризации составляет 100 мин. Физические свойства полученного в результате сополимера показаны в табл. 1.

Пример 4. Получение твердого каталитического компонента (1b-1) для полимеризации олефинов.

Каталитический компонент (А) подвергают форполимеризации по следующей методике.

В продутый азотом стеклянный полимеризатор емкостью 400 мл загружают 200 мл очищенного гексана, а затем 0,66 ммоль триэтилалюминия, 0,13 ммоль циклогексилметилдиметоксисилана и 0,066 ммоль (в расчете на атом титана) вышеописанного титанового каталитического компонента (А). В дальнейшем в жидкофазную зону полимеризатора, проводя смешение, подают газообразный пропилен со скоростью 4,5 л (нормальные условия) в час и газообразный этилен со скоростью 0,5 л (нормальные условия) в час. Во время форполимеризации температуру поддерживают на уровне 20oC±2. После форполимеризации жидкую фазу удаляют фильтрованием, а выделенную твердую фазу снова суспендируют в декане.

Анализ показывает, что твердый каталитический компонент (1b-1) для полимеризации олефинов, полученный по упомянутой выше методике, содержит около 92 г полимера на 1 г титанового каталитического компонента (А), а количество полимера, растворившегося в растворителе в процессе форполимеризации, равно 62 г на 1 г титанового каталитического компонента (А).

Получение сополимера. В полимеризатор емкостью 2 л добавляют 0,5 кг пропилена и 1 л (нормальные условия) водорода и затем поднимают в нем температуру. Далее добавляют 1,8 ммоль триэтилалюминия, 0,18 ммоль циклогексилметилдиметоксисилана и 0,006 ммоль (в пересчете на атом титана) твердого каталитического компонента (1в-1) для полимеризации олефинов, доводя температуру до 60oC. Затем температуру в полимеризаторе поддерживают на уровне 70oC, проводя гомополимеризацию пропилена. Спустя 40 мин после того, как температура достигла 70oC, открывают вентиляционный клапан полимеризатора, и удаляют из него пропилен до тех пор, пока давление внутри полимеризатора не достигнет атмосферного.

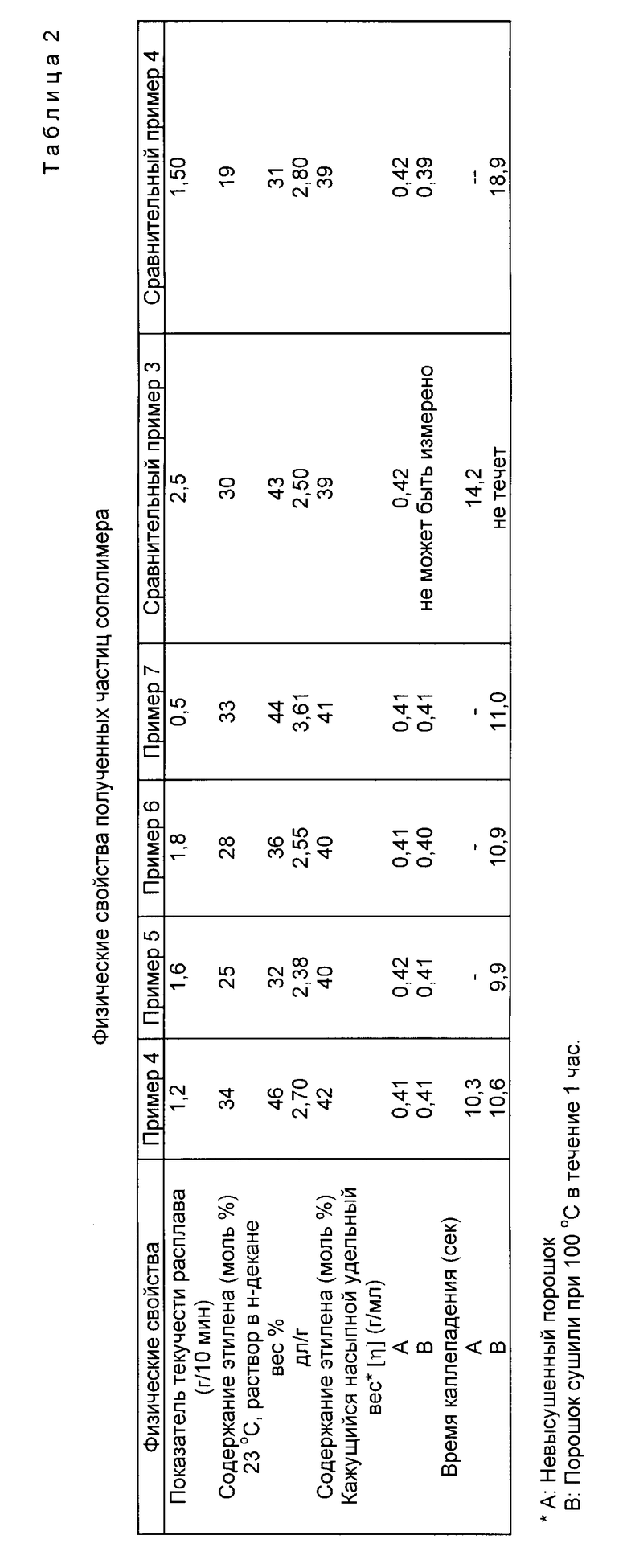

После завершения очистки полимеризатора от пропилена проводят сополимеризацию. А именно: в полимеризатор подают этилен со скоростью 80 л (нормальные условия) в час, пропилен со скоростью 120 л (нормальные условия) в час и водород со скоростью 3,1 л (нормальные условия) в час. Открывая вентиляционный клапан полимеризатора, регулируют в нем давление таким образом, что оно поддерживается на уровне 10 кг/см2. В процессе сополимеризации температуру поддерживают на уровне 70oC, а продолжительность сополимеризации составляет 90 мин. После истечения этого времени полимеризатор очищают от газа, прекращая тем самым сополимеризацию. Физические свойства полученного в результате сополимера представлены в табл.2.

Пример 5. Получение твердого каталитического компонента (1b-2) для полимеризации олефинов:

Каталитический компонент (А), используемый в примере 1, подвергают форполимеризации по следующей методике.

В продутый азотом стеклянный полимеризатор емкостью 400 мл загружают 200 мл очищенного гексана, а затем 5 ммоль триэтилалюминия, 1 ммоль циклогексилметилдиметоксисилана и 0,5 ммоль (в пересчете на атом титана) вышеописанного титанового каталитического компонента (А). Далее в жидкофазную зону полимеризатора в течение 70 мин подают газообразный пропилен со скоростью 18 л (нормальные условия) в час и газообразный этилен со скоростью 2 л (нормальные условия) в час, проводя их смешение. Температуру в процессе форполимеризации поддерживают на уровне 20oC±2. После форполимеризации жидкую фазу удаляют фильтрованием, а отделенную твердую фазу снова суспендируют в декане.

Анализ показывает, что твердый каталитический компонент (1b-2) для полимеризации олефинов содержит около 37 г полимера на 1 г титанового каталитического компонента (А), а количество полимера, растворившегося в растворителе в процессе форполимеризации, равно приблизительно 2,5 г на 1 г титанового каталитического компонента (А), который использовали.

Получение сополимера. Повторяют методику, описанную в примере 4, за исключением того, что используют полученный выше твердый каталитический компонент (1b-2) для полимеризации олефинов, и того, что время сополимеризации составляет 50 мин. Физические свойства полученного в результате сополимера показаны в табл.2.

Сравнительный пример 3. Получение форполимеризованного катализатора (Сравнение 3).

Повторяют методику, описанную в примере 1, за исключением того, что в качестве мономера используют один газообразный пропилен, который подают со скоростью 4,4 л (нормальные условия) в час вместо газообразных пропилена и этилена при форполимеризации каталитического компонента (А), используемого в примере 1, получая форполимеризованный катализатор (Сравнение 3).

Получение сополимера.

Повторяют сополимеризацию, описанную в примере 4, за исключением того, что используют форполимеризованный катализатор (Сравнение 3). Физические свойства полученного в результате сополимера представлены в табл.2.

Сравнительный пример 4. Получение форполимеризованного катализатора (Сравнение 4).

Повторяют методику, описанную в примере 5, за исключением того, что в качестве мономера используют один газообразный пропилен, который подают со скоростью 19 л (нормальные условия) в час вместо газообразных пропилена и этилена при форполимеризации каталитического компонента (А), используемого в примере 1, получая форполимеризованный катализатор (Сравнение 4).

Получение сополимера. Повторяют сополимеризацию, описанную в примере 5, за исключением того, что используют форполимеризованный катализатор (Сравнение 4). Физические свойства полученного в результате сополимера приведены в табл.2.

Пример 6. Получение твердого каталитического компонента (1b-3) для полимеризации олефинов.

Повторяют методику, описанную в примере 5, за исключением того, что в полимеризатор при форполимеризации каталитического компонента (А), используемого в примере 5, подают газообразный пропилен со скоростью 12,3 л (нормальные условия) в час и газообразный этилен со скоростью 3,1 л (нормальные условия) в час.

Анализ показывает, что форполимеризованный твердый каталитический компонент (1b-3) для полимеризации олефинов, полученный по упомянутой выше методике, содержит около 26 г полимера на 1 г титанового каталитического компонента (А), а количество полимера, растворившегося в растворителе в процессе форполимеризации, равно приблизительно 3,0 г на 1 г титанового каталитического компонента (А).

Получение сополимера. Повторяют методику, описанную в примере 4, за исключением того, что используют твердый каталитический компонент (1b-3), и того, что время сополимеризации составляет 70 мин. Физические свойства полученного в результате сополимера представлены в табл.2.

Пример 7. Получение твердого каталитического компонента (1b-4) для полимеризации олефинов:

Каталитический компонент (А) подвергают форполимеризации по следующей методике.

В продутый азотом стеклянный полимеризатор емкостью 400 мл загружают 200 мл очищенного гексана, а затем 0,66 ммоль триэтилалюминия, 0,13 ммоль дициклопентилдиметоксисилана и 0,066 ммоль (в пересчете на атом титана) вышеописанного титанового каталитического компонента (А). Далее в полимеризатор загружают 3,73 мл гексена-1, и в жидкофазную зону полимеризатора в течение 100 мин подают газообразный пропилен со скоростью 3,6 л (нормальные условия) в час. В процессе форполимеризации температуру поддерживают на уровне 20oC±2. После форполимеризации жидкую фазу удаляют фильтрованием, а отделенную твердую фазу снова суспендируют в декане.

Анализ показывает, что форполимеризованный твердый каталитический компонент (1b-4) для полимеризации олефинов, полученный по упомянутой выше методике, содержит около 88 г полимера на 1 г титанового каталитического компонента (А), а количество полимера, растворившегося в растворителе в процессе форполимеризации, равно приблизительно 4,0 г на 1 г титанового каталитического компонента (А).

Получение сополимера. Повторяют сополимеризацию, описанную в примере 4, за исключением того, что используют твердый каталитический компонент (1b-4) для полимеризации олефинов. Физические свойства полученного в результате сополимера показаны в табл. 2.

Частицы сополимера сушат следующим образом.

В трубчатую круглодонную колбу, изготовленную из стекла, которую оборудуют двойной спиральной перемешивающей лопаткой из нержавеющей стали (шириной 10 мм), и имеющую внутренний диаметр 95 мм и глубину 200 мм, загружают 100 г частиц сополимера. Частицы в колбе сушат на масляной бане при 100oC, где их перемешивают со скоростью приблизительно 30 об/мин. Сушку проводят в атмосфере азота. После сушки в течение 1 ч частицы сополимера удаляют и охлаждают до комнатной температуры.

Эксперименты (I) (VI) демонстрируют превосходные результаты в отношении заявленного катализатора. В этих экспериментах для полимеризации олефинов используют несколько катализаторов полимеризации олефинов, включающих различные ингредиенты, т.е. содержание звеньев пропилена в форполимере 94 мол. и 72 мол. (которые близки к заявленным верхнему и нижнему пределам 98 мол. и 70 мол. соответственно), различные типы электронодоноров в титановом компоненте / А / катализатора, электронодонора /С/ и донора электронов (III) для полимеризации.

Эксперимент (I). Титановый компонент катализатора получали, как в Примере 1.

Произвольную форсополимеризацию пропилена и этилена в присутствии этого титанового компонента катализатора проводили, как в Примере 4, а исключением того, что газ пропилена подавали при скорости 4,75 Nl/час, и газ этилена подавали при 0,25 Nl/час.

Анализ показал, что таким образом полученный твердый компонент катализатора содержал примерно 102 г форполимера на 1 г Ti компонента катализатора, а количество форполимера, растворившегося в растворителе в течение форсополимеризации, составляло примерно 4,5 г на 1 г Ti компонента катализатора.

Сополимер получали той же самой процедурой, как и в Примере 4, за исключением того, что использовали твердый компонент катализатора, полученный выше, гомополимеризацию пропилена проводили в течение 35 мин, и затем проводили сополимеризацию этилена и пропилена в течение 50 мин.

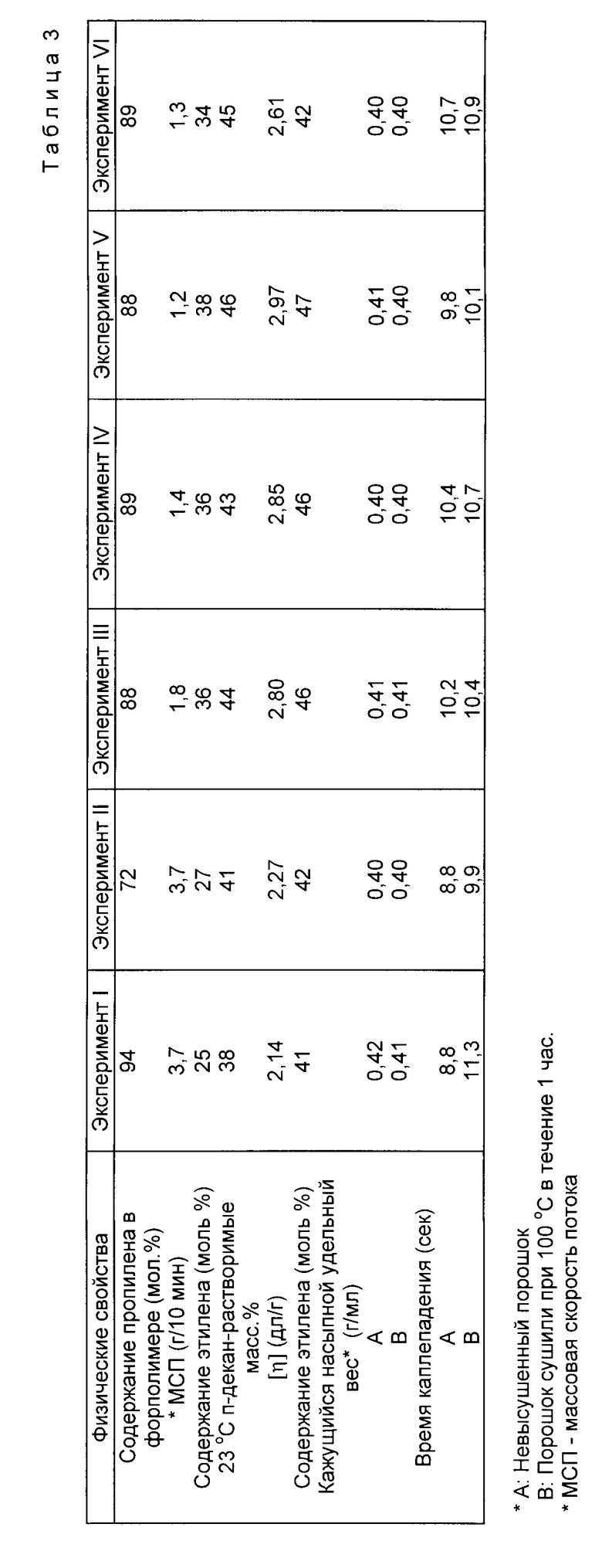

Физические свойства полученного сополимера показаны в нижеследующей табл.3.

Эксперимент (II). Титановый компонент катализатора получали, как в Примере 1.

Произвольную форсополимеризацию пропилена и этилена в присутствии титанового компонента катализатора проводили, как в Примере 4, за исключением того, что газ пропилен подавали при скорости 3,75 Nl/час, и газ этилена подавали при 1,25 Nl/час.

Анализ показал, что таким образом полученный твердый компонент катализатора содержал примерно 87 г форполимера на 1 г Ti компонента катализатора, а количество формполимера, растворившегося в растворителе в течение форсополимеризации, составляло примерно 12,5 г на 1 г Ti компонента катализатора.

Сополимер получали той же самой процедурой, что и в Примере 4, за исключением того, что использовали твердый компонент катализатора, полученный выше, гомополимеризацию пропилена проводили в течение 30 мин, и затем проводили сополимеризацию этилена и пропилена в течение 50 мин.

Физические свойства полученного сополимера показаны в следующей табл.3.

Эксперимент (III). Титановый компонент катализатора получали, как в Примере 1, за исключением того, что диизобутилфталат заменили 1,2 мл 2-изопентил-2-изопропил-1,3-диметоксипропаном.

Таким образом полученный титановый компонент катализатора содержал 2,2 мас. титана, 64 мас. хлора, 21 мас. магния и 4.2 мас. 2-изопентил-2-изопропил-1,3-диметоксипропана. Компонент катализатора имел средний размер частиц 66 мкм и средне-геометрическое отклонение 1,5.

Произвольную форсополимеризацию пропилена и этилена в присутствии титанового компонента катализатора проводили, как в Примере 4.

Анализ показал, что таким образом полученный твердый компонент катализатора содержал примерно 95 г форполимера на 1 г Ti компонента катализатора и количество форполимера, растворенного в растворителе в течение форсополимеризации, составляло примерно 7,4 г на 1 г Ti компонента катализатора.

Сополимер получали той же самой процедурой, как и в Примере 4, используя твердый компонент катализатора, полученный выше.

Физические свойства полученного сополимера показаны в следующей табл.3.

Эксперимент (IV). Титановый компонент катализатора получали, как в Примере 1.

Статистическую форсополимеризацию пропилена и этилена в присутствии титанового компонента катализатора проводили, как в Примере 4.

Сополимер получали той же самой процедурой, как и в Примере 4, за исключением того, что использовали твердый компонент катализатора, полученный выше, циклогексилметилдиметоксисилан заменяли 0,18 ммолями 2-изопентил-2-изопропил-1,3-диметоксипропана.

Физические свойства полученного сополимера показаны в следующей табл.3.

Эксперимент (V). Титановый компонент катализатора получали, как в Примере 1.

Произвольную форсополимеризацию пропилена и этилена в присутствии титанового компонента катализатора проводили, как в Примере 4, за исключением того, что циклогексилметилдиметоксисилан заменили 0,13 ммолями 2-изопентил-2-изопропил-1,3-диметоксипропана.

Анализ показал, что таким образом полученный твердый компонент катализатора содержал примерно 94 г форполимера на 1 г Ti компонента катализатора, а количество форполимера, растворившегося в растворителе в течение форсополимеризации, составляло примерно 8,3 г на 1 г Ti компонента катализатора.

Сополимер получали той же самой процедурой, как и в Примере 4, используя твердый компонент катализатора, полученный выше.

Физические свойства полученного сополимера показаны в следующей табл.3.

Эксперимент (VI). Титановый компонент катализатора получали, как в Примере 1.

Произвольную форсополимеризацию пропилена и этилена в присутствии титанового компонента катализатора проводили, как в Примере 4, за исключением того, что не использовали циклогексилметилдиметоксисилан.

Анализ показал, что таким образом полученный твердый компонент катализатора содержал примерно 90 г форполимера на 1 г Ti компонента катализатора, а количество форполимера, растворившегося в растворителе в течение форсополимеризации, составляло примерно 11,4 г на 1 г Ti компонента катализатора.

Сополимер получали той же самой процедурой, как и в Примере 4, используя твердый компонент катализатора, полученный выше.

Физические свойства полученного сополимера показаны в следующей табл. 3.

Из результатов вышеприведенных Экспериментов (I) (VI) можно сделать заключение, что:

(1) Можно получить превосходные результаты, когда форполимер содержит 94 мол. и 72 мол. звеньев пропилена, соответственно /см. эксперименты (I) и (II)/.

(2) Простой диэфир (2-изопентил-2-изопропил-1,3-диметоксипропан), сложный диэфир (диизобутилфталат) и кремнийорганическое соединение (циклогексилметилдиметоксисилан) являются эффективными в качестве доноров электронов в титановом компоненте катализатора /А/, в качестве донора электронов / В / для формополимеризации, и в качестве донора электронов (III) для полимеризации с получением превосходных результатов /см. Эксперименты (III) (V)/.

(3) Превосходные результаты можно также получить, даже когда донор электронов /В /не используют для форсополимеризации /см. Эксперимент (VI) /.

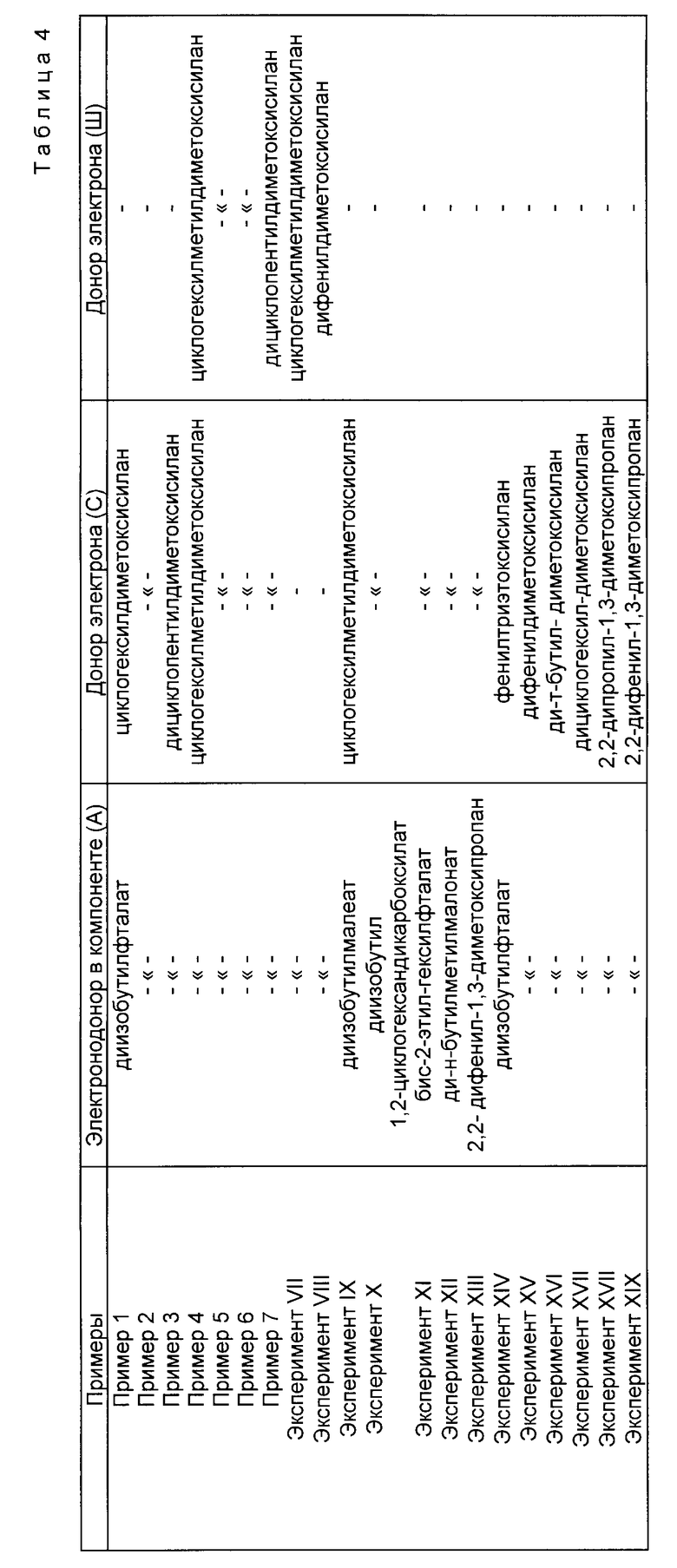

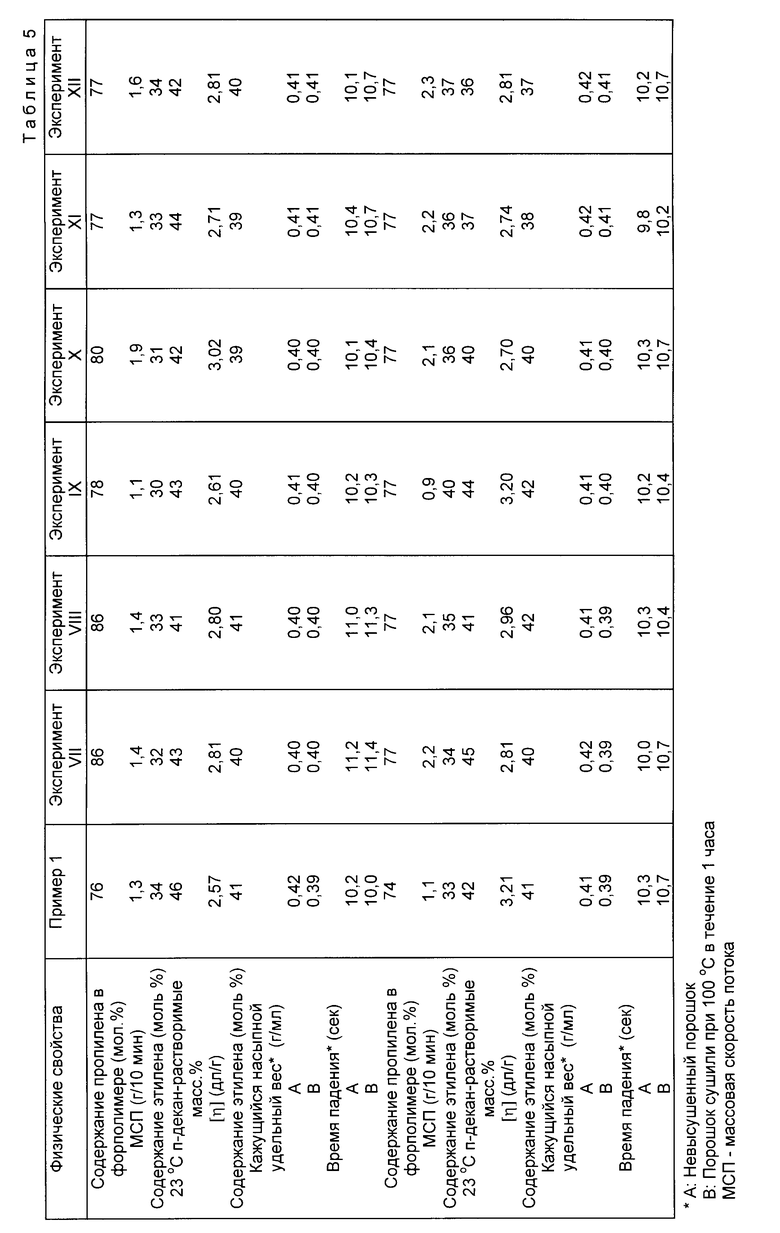

В следующих примерах (экспериментах) приведены данные, полученные при использовании нескольких типов доноров электронов. Доноры электронов, использованные в примерах 1-7 и экспериментах VII XIX приведены в следующей табл. 4.

Как можно видеть из приведенной таблицы, во всех примерах при приготовлении компонента (А) катализатора используется донор электронов. В примерах 1-3 используется только донор электронов (В), а в примерах 4-7 - комбинация доноров электронов (В) и (III). В экспериментах VII и VIII используется только донор электронов (III), а в экспериментах XIV XIX - только донор электронов (В). Эксперимент VII. Твердый компонент катализатора получали по той же процедуре, что и в примере 2, за исключением того, что при произвольной форсополимеризации пропилена и этилена не использовался циклогексилметилдиметоксисилан.

Сополимер получали по той же процедуре, что и в примере 1 настоящей заявки, за исключением того, что использовался твердый компонент катализатора, полученный, как описано выше, и в полимеризующейся системе присутствовал циклогексилметилдиметоксисилан.

Физические свойства конечного сополимера приведены в таблице А-4.

Эксперимент VIII

Твердый компонент катализатора получали по той же процедуре, что и в примере 2 настоящей заявки, за исключением того, что при произвольной форсополимеризации пропилена и этилена не использовался циклогексилметилдиметоксисилан.

Сополимер получали по той же процедуре, что и в примере 1, за исключением того, что использовался твердый компонент катализатора, полученный, как описано выше и в полимеризующейся системе присутствовал дифенилдиметоксисилан.

Физические свойства конечного сополимера приведены в табл.5.

Эксперимент IX

Повторяли процедуры примера 1 настоящей заявки, за исключением того, что на стадии "Приготовление компонента (А) катализатора" для получения сополимера вместо диизобутилфталата использовали диизобутилмалеат.

Физические свойства конечного сополимера приведены в табл.5.

Эксперимент X. Повторяли процедуры примера 1, за исключением того, что на стадии "Приготовление компонента (А) катализатора" для получения сополимера вместо диизобутилфталата использовали диизобутил-1,2-циклогександикарбоксилат.

Физические свойства конечного сополимера приведены в табл.5.

Эксперимент XI. Повторяли процедуры примера 1, за исключением того, что на стадии "Приготовление компонента (А) катализатора" для получения сополимера вместо диизобутилфталата использовали бис-(2-этилгексил) фталат.

Физические свойства конечного сополимера приведены в табл.5.

Эксперимент XII. Повторяли процедуры примера 1, за исключением того, что на стадии "Приготовление компонента (А) катализатора" для получения сополимера вместо диизобутилфталата использовали ди-н-бутилметилмалонат.

Физические свойства конечного сополимера приведены в табл.5.

Эксперимент XIII. Повторяли процедуры примера 1, за исключением того, что на стадии "Приготовление компонента (А) катализатора" для получения сополимера вместо диизобутилфталата использовали 2,2-дифенил-1,3-диметоксипропан.

Физические свойства конечного сополимера приведены в табл.5.

Эксперимент XIV. Повторяли процедуры примера 1, за исключением того, что на стадии "Приготовление компонента (1а-1) катализатора полимеризации олефинов" для получения сополимера вместо циклогексилметилдиметоксисилана использовали фенилтриэтоксисилан.

Физические свойства конечного сополимера приведены в табл.5.

Эксперимент XV. Повторяли процедуры примера 1, за исключением того, что на стадии "Приготовление компонента (1а-1) катализатора полимеризации олефинов" для получения сополимера вместо циклогексилметилдиметоксисилана использовали дифенилдиметоксисилан.

Физические свойства конечного сополимера приведены в табл.5.

Эксперимент XVI. Повторяли процедуры примера 1, за исключением того, что на стадии "Приготовление компонента (1а-1) катализатора полимеризации олефинов" для получения сополимера вместо циклогексилметилдиметоксисилана использовали дитретбутилдиметоксисилан.

Физические свойства конечного сополимера приведены в табл.5.

Эксперимент XVII. Повторяли процедуры примера 1, за исключением того, что на стадии "Приготовление компонента (1 а-1) катализатора полимеризации олефинов" для получения сополимера вместо циклогексилметилдиметоксисилана использовали дициклогексилдиметоксисилан.

Физические свойства конечного сополимера приведены в табл.5.

Эксперимент XVIII. Повторяли процедуры примера 1, за исключением того, что на стадии "Приготовление компонента (1а-1) катализатора полимеризации олефинов" для получения сополимера вместо циклогексилметилдиметоксисилана использовали 2,2-дипропил-1,3- -диметоксипропан.

Физические свойства конечного сополимера приведены в табл.5.2 Эксперимент XIX. Повторяли процедуры примера 1, за исключением того, что на стадии "Приготовление компонента (1 а-1) катализатора полимеризации олефинов" для получения сополимера вместо циклогексилметилдиметоксифталата использовали 2,2-дифенил-1,3- -диметоксипропан.

Физические свойства конечного сополимера приведены в табл. 5.

На основании результатов экспериментов VII-XIX можно сделать вывод, что:

Простой эфир 2,2-дифенил-1,3-диметоксипропан, являющийся компонентом (А) катализатора в качестве донора электронов, обладает эффективностью равной сложным эфирам карбоновых кислот (см. эксперимент XIII).

В качестве донора электронов (В), простой эфир 2,2-дифенил-1,3-диметоксипропан так же эффективен, как и алкоксисиланы.

Применение циклогексилметилдиметоксисилана или дифенилдиметоксисилана раздельно в качестве доноров электронов (III), приводит к одинаково превосходным результатам в случаях, когда используется только донор электронов (В), а также и при совместном использовании доноров электронов (В) и (III).

Bизобретение относится к твердым каталитическим компонентам для полимеризации олефинов, получаемым форполимеризацией, по крайней мере, двух типов альфа-олефина на катализаторе полимеризации олефинов, включающем твердый титановый каталитический компонент, металлоорганический каталитический компонент и, если необходимо, донор электронов; к катализатору полимеризации олефинов, включающему названный твердый каталитический компонент для полимеризации олефинов, металлоорганический каталитический компонент и, если необходимо, донор электронов, и к способам полимеризации олефинов с использованием названного катализатора полимеризации олефинов. В соответствии с настоящим изобретением могут быть получены полиолефиновые частицы, обладающие низкой адгезией одна к другой, а также однородным распределением частиц по размерам и свойствами превосходного гранулята, даже когда эти частицы содержат большое количество фракции аморфного полиолефина. 3. с.п. и 7 з.п.ф-лы, 5 табл.

3.

| US, патент, 4721763, кл | |||

| Прибор на велосипеде для точения | 1920 |

|

SU526A1 |

Авторы

Даты

1997-10-10—Публикация

1990-12-28—Подача