Предлагаемое изобретение относится к области лазерной техники, машиностроения и электронике, в частности, к оптическим технологиям, а именно: к объемно-резонаторным способам передачи СВЧ энергии в область подложки лежащей на охлаждаемой проводящей платформа СВЧ реакторам для плазмохимического синтеза материалов из газовой фазы.

При формировании алмазной пленки в СВЧ реакторе с радиальным волноводом возникает неоднородность распределения поля. Энерговклад в плазму в зоне синтеза возрастает с увеличением расстояния подложки от основной проводящей платформы аксиально резонатору. Размеры и число подложек требует увеличения подводимой мощность СВЧ энергии. Для повышения равномерности роста пленки на каждой из подложек необходимо компенсировать неоднородности температуры, возникающие вследствие неоднородности энерговклада в плазму в результате краевого эффекта, что успешно решается при размещении подложек внутри запредельного кольца. Реализуется нагрев подложки излучением от высокотемпературной плазмы, образуемой периметром запредельного проводящего кольца, служащей источником косвенного нагрева. Одной из технологических задач является осаждение углеродсодержащей пленки на подложках из твердого сплава, в том числе сложной формы с тонким лезвием, или на группе таких подложек с высокой адгезией покрытия к подложке. Негативную роль играет неравномерный профиль поперечного сечения тонкого лезвия, ухудшающий условия теплоотвода, что стимулирует дополнительный нагрев тонкого лезвия вплоть до его перегрева. Для предотвращения перегрева, нарушения адгезии и обеспечения роста алмазной пленки с заданной скоростью на контролируемых участках рельефа, необходимо поддерживать заданную температуру поперечного сечения, в том числе на выступающей части рельефа, не допускающую перегрев подложки как при единичном росте, так и на группе подложек, не изменяя заранее заданных режимов роста. Поэтому решение данной технической проблемы является в настоящее время важной задачей для получения высококачественных изделий такой сложной формы в машиностроении и электронике.

Известен способ контроля и управления температурным режимом подложки, включающий тепловое контактирование множества термоэлектрических модулей с поверхностью держателя подложки [1].

Недостатком известного технического решения является то, что для поддержания необходимой однородной по поверхности температуры низко аспектной подложки или группы таких подложек, постоянное внешнее управление не только усложняет систему и снижает ее надежность, но становится не эффективным. Кроме того, термоэлектрические модули могут влиять на СВЧ поле разряда, создавая помехи.

Известен способ контроля и управления температурным режимом подложки, включающий выполнение для равномерного распределения тепла держателя полупроводниковой подложки, расположенного между источником нагрева и полупроводниковой подложкой, из материала с проводимостью выше, чем у графита.

Недостатком известного технического решения является то, что оно не предполагает возможности эффективного отвода излишка тепла для поддержания оптимальной температуры из зон локального перегрева, связанного с краевым эффектом, вызванным возмущением СВЧ поля при внесении низко аспектной подложки или группы таких подложек [2].

Известен способ контроля и управления температурным режимом подложки, включающий установку газового теплообменника, содержащего цилиндрическую камеру, коаксиально с держателем подложки, и выполнение держателя подложки цилиндрическим, осесимметричным, массивным из термостойкого и теплопроводного металла (молибдена), одного из каналов для газа осевым и соединенным с цилиндрической камерой теплообменника, а другого канала для газа соединенным с коллектором, соединение цилиндрической камеры газового теплообменника с обратной по отношению к подложке и СВЧ разряду стороной упомянутого держателя и контактирование с ней по площади от 30 до 90% площади обратной стороны держателя, при этом осевой канал теплообменника является каналом подачи охлаждающего газа с температурой ниже рабочей температуры СВЧ плазменного реактора, а канал, соединенный с коллектором, является каналом откачки газа. Осевой канал может быть выполнен для откачки газа, а канал, соединенный с коллектором, - для подачи газа с температурой выше рабочей температуры реактора [3].

Недостатком известного технического решения является то, что в случае роста алмазного покрытия на подложках меньших размеров, например, с низкоаспектной формой геометрии, равномерность температурного поля нарушается, на периферии подложки в результате краевого эффекта образуются зоны перегрева. В этом случае отвод излишек тепла за счет теплопроводности подложки в охлаждаемый держатель становится не эффективным, а локальный перегрев ростовой поверхности приводит к нарушению кристаллической структуры, однородности зернового состава и качества алмазной пленки, а также алмазного покрытия Наиболее близким техническим решением (прототипом) по постановке задачи и совокупности существенных признаков является способ контроля и управления температурным режимом ростовой поверхности, по крайней мере, одной подложки, включающий установку основной проводящей платформы в герметичной осесимметричной вакуумной камере с СВЧ плазменным реактором с высокой однородностью температурного поля, установку на поверхности равновысоких подложек с низкоаспектной геометрией формы, расположенных внутри стационарного проводящего запредельного кольца в виде плазмообразующей кассеты, охлаждаемого держателя соответствующей подложки в виде радиального волновода как части СВЧ поля, установку плазмообразующей кассеты так, что ее основание обращено к держателю соответствующей подложки, а оси отверстий ориентированы перпендикулярно ей, при этом центральная часть камеры выполнена в виде СВЧ резонатора [4].

Недостатком известного технического решения является то, что при мультислойном росте, или в случае перегрева подложки, стабилизацию температуры достигают изменением режимных параметров осаждения, (подаваемой СВЧ мощности, давления и расхода газовой смеси, и т.д.) что чревато нарушением адгезии покрытия с подложкой, структуры и состава алмазной пленки.

Новым достигаемым техническим результатом предполагаемого изобретения является автоматизация управления температурой подложки, в том числе переменного сечения, при обеспечении управления и стабилизации температуры нагрева подложки и стабилизации скорости роста алмазной пленки для получения адгезионно прочной структуры однослойного или мультислойного покрытия при осаждении из газовой фазы в СВЧ-плазме как на одну, так и группу подложек.

Новый технический результат достигается тем, что в способе контроля и управления температурным режимом ростовой поверхности подложки, включающем установку основной проводящей платформы в герметичной осесимметричной вакуумной камере с СВЧ плазменным реактором с высокой однородностью температурного поля, установку на поверхности равновысоких подложек с низкоаспектной геометрией формы, расположенных внутри стационарного проводящего запредельного кольца в виде плазмообразующей кассеты, охлаждаемого держателя соответствующей подложки в виде радиального волновода как части СВЧ поля, установку плазмообразующей кассеты так, что ее основание обращено к держателю соответствующей подложки, а оси отверстий ориентированы перпендикулярно ей, при этом центральная часть камеры выполнена в виде СВЧ резонатора, напуск и откачку газовой смеси, в отличие от прототипа, внутреннее основание запредельного кольца выполняют подвижным, с зазором, обеспечивающим его относительное перемещение аксиально СВЧ резонатору, и как часть основной проводящей платформы, при этом подвижное основание запредельного кольца и основная проводящая платформа имеют независимые системы охлаждения.

Температурным режимом подложки могут управлять по программе ПИД регулятора в режиме стабилизации по показанию оптического инфракрасного пирометра.

Температурный режим подложки могут регулировать одновременно со смещением подвижного основания запредельного кольца с помощью актуатора через трубопровод охлаждения, осесимметричный подвижному основанию запредельного кольца.

Способ контроля и управления температурным режимом ростовой поверхности подложки реализуют следующим образом.

В отверстие запредельного проводящего кольца 1 устанавливают по крайней мере, одну подложку 2 на его подвижном охлаждаемом основании 3 запредельного проводящего кольца 1, связанным с актуатором 4, которое перемещают внутри основной проводящей платформы 5 СВЧ плазменного реактора 6 (фиг. 1, где 7 - боковое кварцевое окно; 8 - инфракрасный пирометр; 9 - ПИД регулятор; 10 - сильфон; 11 - трубопровод охлаждения; 12 - СВЧ прозрачное окно; 13 - откачка газовой смеси; 14 - форсунка подача газовой смеси; 15 - кант СВЧ плазмы).

На фиг. 1 представлено схематическое изображение поперечного сечения СВЧ плазменного реактора 6 с регулированием температуры подложки 2 за счет позиционирования положения подложки 2 путем изменения высоты внутреннего периметра запредельного проводящего кольца 1 аксиально оси резонатора СВЧ плазменного реактора 6 в системе обратной связи с оптическим инфракрасным пирометром 8 с помощью смещения подвижного основания запредельного проводящего кольца 1 аксиально резонатору СВЧ плазменного реактора 6 для единичного или группового роста алмазных покрытий на низкоаспектных подложках 2 с плоской или рельефной формой ростовой поверхности.

Подвижное охлаждаемое основание 3 запредельного проводящего кольца 1 и основная проводящая платформа 5 СВЧ плазменного реактора 6 имеют независимые системы охлаждения, что обеспечивает безопасную и бесперебойную работу реактора на любых режимах процесса осаждения покрытий в СВЧ плазме.

Запредельное проводящее кольцо 1 размещают на основной проводящей платформе 5 СВЧ плазменного реактора 6 аксиально резонатора СВЧ плазменного реактора 6 с возможностью образования на участке генерации стоячей волны канта 15 СВЧ плазмы, который является источником нагрева подложек 2 излучением от СВЧ плазмы. Откачку воздуха в вакуумной камере с СВЧ плазменным реактором 6 обеспечивают вакуумной системой 13. Подачу газовой смеси осуществляют через форсунку 14. Мощность плазмы поддерживают микроволновой энергией, подводимой через СВЧ прозрачное цилиндрическое окно 12. Запредельное проводящее кольцо 1 для каждого типа подложек 2 имеет постоянные размеры: высоту Н, наружный DH и внутренний DBH диаметры. Критичным параметром для нагрева подложки 2 излучением от СВЧ плазмы является расстояние hmax и hmin до канта 13(15) СВЧ плазмы. Приближение к нему увеличивает температуру до Tmax, отдаление снижает температуру до Tmin. Причем температуру регулируют с помощью параметра h, что позволяет сохранить неизменными основные режимы процесса, такие как СВЧ мощность, состав, расход и давление газовой смеси. Особенно это актуально при осаждении алмазных покрытий на резцы из твердого сплава с тонкими лезвиями. Внешний диаметр запредельного проводящего кольца 1 принимают кратным длине волны λ, DBH=n⋅λ, где n коэффициент кратности для данной частоты СВЧ поля. Запредельное проводящее кольцо 1 выполняют из тугоплавкого металла в виде короткозамкнутого отрезка круглого запредельного волновода, в котором возбуждается осесимметричное поле волны типа E01 с вертикальной электрической компонентой внешнего СВЧ поля. Внутри запредельного проводящего кольца 1 СВЧ поле в направлении оси резонатора СВЧ плазменного реактора 6 распространяться не может, так как постоянная распространения волны в запредельном волноводе β=0, то есть фаза волны по высоте запредельного проводящего кольца 1 не изменяется, а ее амплитуда экспоненциально затухает. С учетом затухания СВЧ поля внутри запредельного проводящего кольца 1, заполненного плазмой, последняя смещает показатель преломления пространства в сторону уменьшения показателя преломления n, длина волны в плазме становится больше, чем в вакууме.

При включении системы в СВЧ плазменный реактор 6 подают газовую смесь и микроволновую энергию. В центральной части СВЧ плазменного реактора 6 СВЧ волна распространяется по запредельному проводящему кольцу 1, образуя кант 13(15) СВЧ плазмы с плотностью мощности P/V, квт/см3, где Ρ - подведенная мощность, V - объем плазменного облака, являющегося источником тепла для активации газовой смеси и осаждения алмаза на ростовой поверхности подложек (подложки) 2, расположенных внутри запредельного проводящего кольца 1. Сферический кант 13(15) СВЧ плазмы образуется СВЧ полем, обтекающим периметр запредельного проводящего 1 кольца на высоте Н. Форму поперечного сечения контура диаметром D=n⋅λ можно описать каноническим уравнением эллипса с большой (а=2) и малой (в=1) полуосями, характеризируемым коэффициентом сжатия и фокальным периметром равным 1/2:

х2/22+у2/12=1,

и практически измерить и контролировать методом оптической электронной спектроскопии.

В случае рельефной поверхности роста не все участки подложек 2, лежащих в плоскости большой полуоси эллипса равно удалены от канта 15 СВЧ плазмы, которая служит для них источником косвенного нагрева. Сильнее нагревается выступающая часть рельефа. Косвенный нагрев исключает локальный перегрев от краевого эффекта, но не дает возможность одновременно осаждать равномерные покрытия на выступающих и нижележащих частях подложки 2. В прототипе массивный постамент, выполненный из молибдена, выравнивает температуру по основанию подложек 2 за счет теплопередачи. Таким образом, средняя температура стабилизируется лишь по основанию подложки 2, но в плоскости: роста пленки на выступающей части подложки 2 остается неоднородной. Косвенный нагрев от канта 15 СВЧ плазмы неподвижного запредельного проводящего кольца 1 на неподвижную подложку 2 не позволяет обеспечивать требуемую температуру, а также обеспечивать ее корректировку для получения однородной пленки с заданными структурными характеристиками поликристаллических зерен. Это затрудняет управление размером поликристаллических зерен, а также измельчению микрокристаллических зерен с помощью многослойных покрытий. Поэтому без ущерба качеству алмазной пленки, например, на подложках сложной формы, температурой можно управлять лишь в пределах критического диапазона режимных параметров (мощность, давление газовой смеси, расход газа и др.). Выход за пределы критических высот запредельного проводящего кольца 1 и подложки в меньшую сторону приводит к перегреву выступающей части рельефа подложки за счет приближения к контуру СВЧ плазмы, выход в большую сторону наоборот приводит к падению температуры ниже критической, при которой в покрытии возможно образование трещин, при существенном снижении средней температуры образца.

За основу системы автоматического управления взят классический алгоритм ПИД регулятора 9:

где (е=ysp - у) - рассогласование, у - измеряемое значение, ysp - заданное значение (установка), K - пропорциональный коэффициент усиления, Ti - постоянная интегрирования, Td - постоянная дифференцирования, u(t) - управляющий сигнал, имеющий ряд недостатков, ограничивающих его практическую реализацию при регулировании температуры подложки в СВЧ пламенном реакторе 6.

Для устранения недостатков данного алгоритма добавлены зона нечувствительности, весовой коэффициент установки, фильтр дифференциальной составляющей, компенсация интегрального насыщения [4-10]. Цифровой ПИД регулятор 9 реализован на языке Си [9] с использованием библиотеки GTK [11, 12]. Методы аппроксимации формулы (1) в дискретную форму приведены в [4-7].

Программа осуществляет прием данных с оптического инфракрасного пирометра 8, их обработку и управление приводом в соответствии с вышеописанным алгоритмом. Используется стандартный графический интерфейс программы ПИД регулятора 9. Тестирование, настройку ПИД регулятора и моделирование стабилизации температуры подложки (нить накаливания галогенной лампы) выполняли на макете (фиг. 2, где 8 - пирометр Williamson PRO-80; 16 - импульсный источник питания Mean Well SDR-120-48; 17 - контроллер SMSD-8.0LAN; 18 - преобразователь ОВЕН АС4; 19 - галогенная лампа накаливания 70 Вт; 20 - автотрансформатор; 21 - шаговый двигатель AD-200; 22 - интерфейсный модуль Williamson).

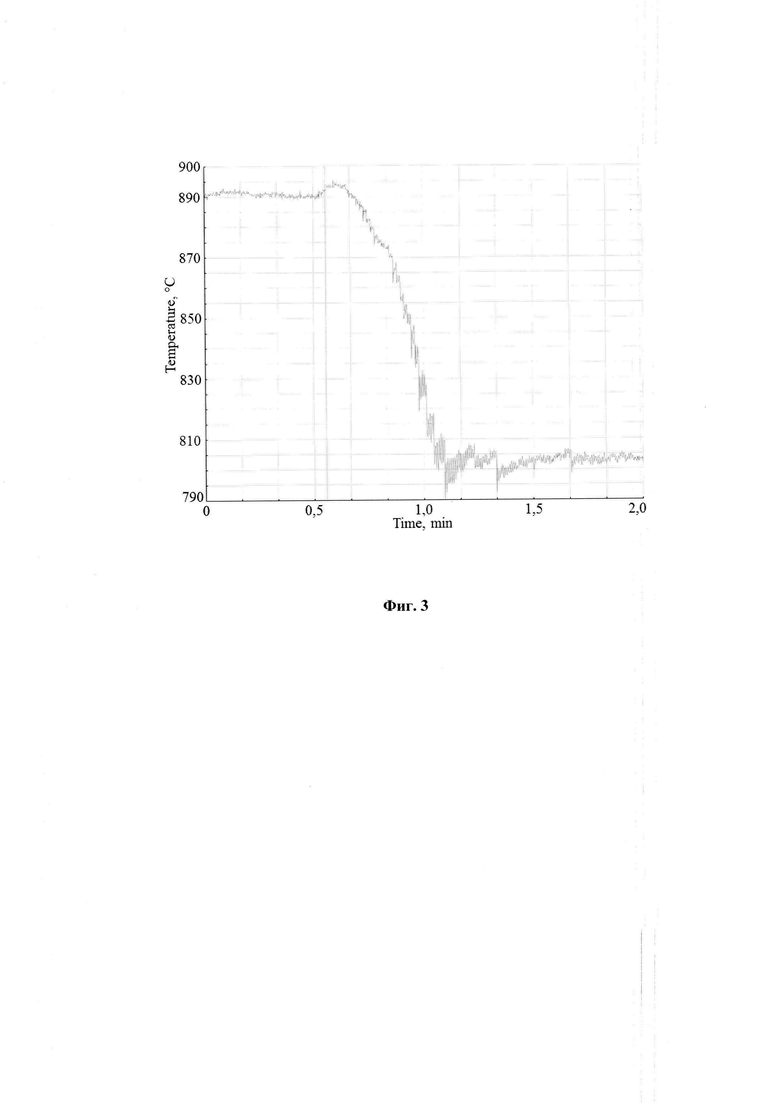

Для испытания реакции системы ПИД регулятора 9 на температурные возмущения последовательно устанавливали следующие значения температуры: 1300; 1500; 1100; 1500 и 1300°С. Реакция системы на установку требуемого значения показывает стабилизацию за период 5 временные интервалы обновления данных составляют 0,1 с. Испытание реакции системы ПИД регулятора 9 на внесенное возмущение, когда между лампой накаливания и оптическим инфракрасным пирометром 5 было внесено матовое стекло, показывает время стабилизации - 8 с, с обновлением данных - 0,1 с. Испытания реакции системы ПИД регулятора 9 в СВЧ плазменном реакторе 6 на ступенчатое изменение температуры от высоты положения плазмообразующего запредельного проводящего кольца 1 для тестового образца составляют 25°С на 100 мкм с интервалом ~10 с. Испытание реакции системы ПИД регулятора 9 на внесенное возмущение в СВЧ плазменном реакторе 6 путем повышения мощности на 500 Вт показывает время стабилизации температуры подложки - 25 с. Калибровочная зависимость стабилизации температуры нагрева ПРТС по обратной связи с оптическим инфракрасным пирометром 5 на внесенное возмущение в СВЧ плазменном реакторе 6 путем повышения мощности на 500 Вт представлена на фиг. 3.

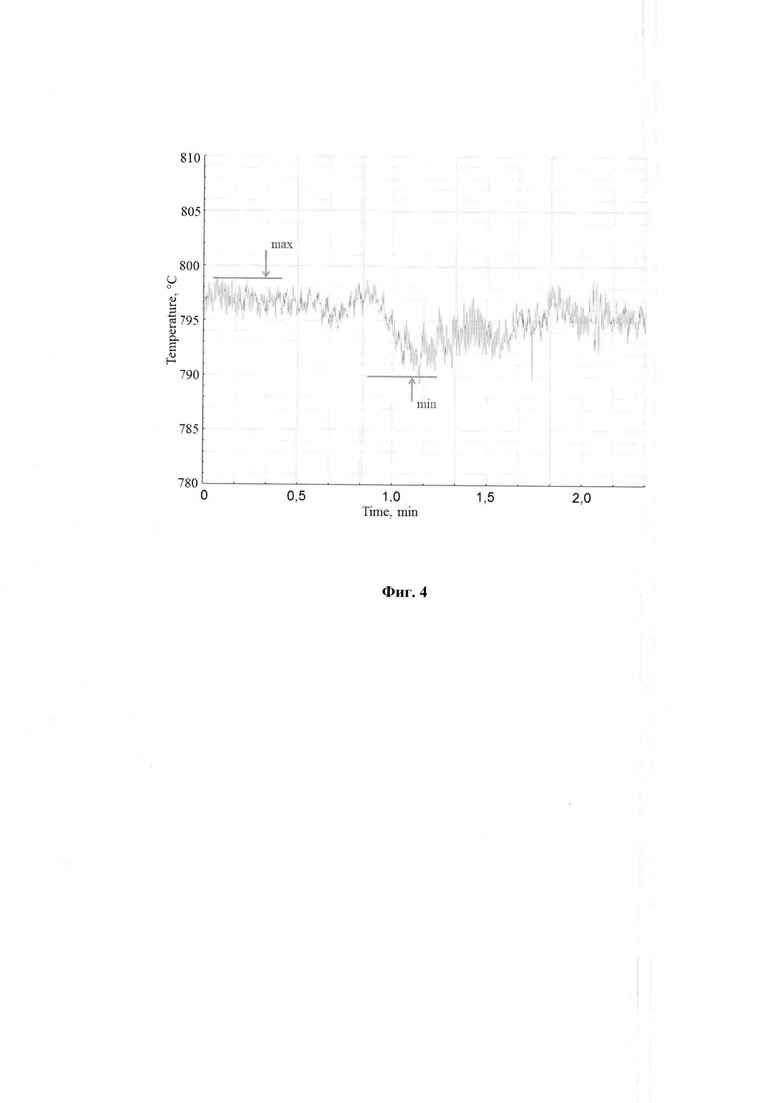

Интерфейс программы ПИД регулятора 9 (ПИД регулирование) в режиме стабилизации температуры (750-850°С) подложки 2 в СВЧ плазменном реакторе 6, размах вариации температуры, от минимальной - 790°С до максимальной - 799°С, ±4,5°С в регулярном процессе осаждения алмазного покрытия показан на фиг. 4. Как видно на фиг. 3, 4, время стабилизации и температурные колебания с использованием такого регулирования крайне незначительны, что позволяет получать алмазные пленки без существенного градиента характеристик по толщине.

Пример реализации способа контроля и управления температурным режимом ростовой поверхности подложки

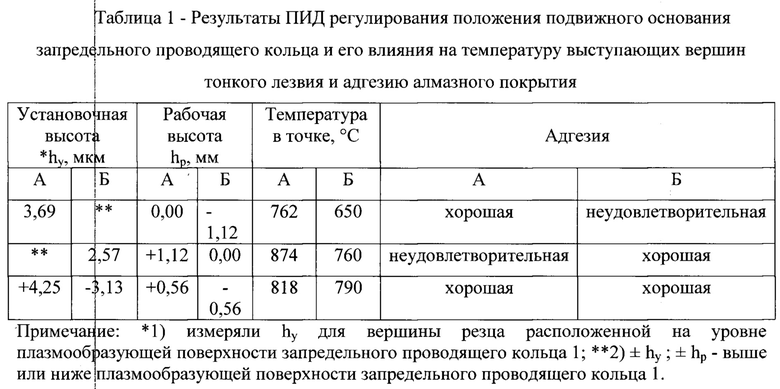

Сравнительный эксперимент осуществляли по осаждению микрокристаллической алмазной пленки (MCD) и нанокристаллической алмазной пленки (NCD) на низко аспектные подложки 2 с выступающей частью рельефа в СВЧ плазменном реакторе 6 с поддержанием температуры тонкого лезвия подложки 2 в стационарном режиме и без него. Образцы выполняли в виде сменных режущих пластин из твердого сплава (WC+Со) типа Nice Cat или Tungaloy, предназначенных для использования в станках с ЧПУ в специальных оправках и корпусных фрезах для обработки композиционных материалов. Эти пластины содержат две заостренные вершины А и Б, с существенно выступающей частью рельефа. Отличие высот относительно основания резца составляет более чем на 1,12 мм (1120 мкм).

Пример позиционирования сменной режущей пластины из твердого сплава (WC+Со) типа Tungaloy для регулирования температуры роста путем смещения подвижного основания запредельного проводящего кольца 1 высотой Н, где hp - рабочая высота; А - высота вершины главной режущей кромки относительно подвижного основания 3 запредельного проводящего кольца 1; Б - высота вершины вспомогательной режущей кромки относительно подвижного основания 3 запредельного проводящего кольца 1; hy - установочная высота подвижного основания 3 запредельного проводящего кольца 1 (фиг. 5).

Поддержание температуры в заданном сечении тонкого лезвия подложки 2 (фиг. 5, точки А и Б) в стационарном режиме осуществляют путем позиционирования подложки 2 относительно плазмообразующей поверхности запредельного проводящего кольца 1 с помощью подвижного основания 3 запредельного проводящего кольца 1, связанного с трубопроводом охлаждения 11 по обратной связи с двухлучевым оптическим инфракрасным пирометром 5 (фиг. 1). Подложку 2 перемещают внутри плазмообразующего запредельного проводящего кольца 1 при подъеме или опускании подвижного основания 3 запредельного проводящего кольца 1 аксиально резонатора СВЧ плазменного реактора 6.

Рост поликристаллического алмазного покрытия производили в плазмохимическом реакторе ARDIS-100 (ООО «Оптосистемы», 5 кВт, 2,45 ГГц). Наружный диаметр запредельного проводящего кольца 1 толщиной 4 мм, составлял 60 мм, а внутренний - 50,5 мм. Диаметр запредельного проводящего кольца 1 кратен длине волны на частоте 2,45 ГГц. Диаметр подвижного основания 3 запредельного проводящего кольца 1 составляет 50 мм. Синтез алмазных пленок проводили на постоянном режиме роста: СВЧ мощность - 2,5-2,9 кВт, давление в камере - 9,3-10,6 кПа, газовая смесь Н2/СН4 в отношении - 96/4%, расход газа - 1,0 дм3/мин, длительность процесса осаждения - 5 час. Диапазон допустимых температур обеспечивающих адгезию алмазного покрытия был установлен для указанных выше ре жимов осаждения в пределах 750-850°С. Кобальт служит катализатором графитизации алмаза: углерод из осажденной при температуре выше температуры синтеза алмазной пленки 850°С+75°С активно растворяется в кобальте, а затем, по мере снижения температуры до комнатной (20-25°С), выделяется вновь в виде термодинамически стабильного графита. Прослойка графита между поверхностью WC-Co и алмаза резко снижает адгезию. При концентрации кобальта 2-10, вес. % отслаивание пленки наблюдается в течение нескольких минут после охлаждения образца. Контроль температуры ростовой поверхности подложки 2 осуществляют через прорезь в запредельном проводящем кольце 1 шириной 5 мм инфракрасным пирометром Williamson, модель PRO-81-35-C, диаметр опорного пятна лазера - 2,0 мм, направление луча на боковую поверхность образца осуществляли через боковое кварцевое окно 7 вакуумной камеры CVD-реактора 6 (фиг. 1). Результаты ПИД регулирования положения подвижного основания запредельного проводящего кольца и его влияния на температуру выступающих вершин тонкого лезвия и адгезию алмазного покрытия приведены в таблице 1.

Адгезию определяли методом измерительного царапания образцов с покрытиями на адгезиметре (скретч тестере) REVETEST фирмы CSM Instruments (Швейцария) при максимальной нагрузке 41 Н, индентор в виде алмазного конуса Rockwell С с радиусом закругления 200 мкм, при скорости нагружения 50 Н/мин и длине царапины 4 мм. Результат демонстрирующий силу адгезии более 35 Η без отслаивания покрытия принимали за хороший.

Посредством стабилизации и контроля температуры подложки 2 в диапазоне от 750°С до 850°С с чувствительностью 25°С на каждые 100 мкм смещения подвижного основания запредельного проводящего кольца 1 путем осаждения микрокристаллической алмазной пленки (MCD) и нанокристаллической алмазной пленки (NCD) слоев получают образцы алмазных покрытий на пластинах (WC+Со).

Найденные методом картирования положение, ширина пика алмазных линий спектров КР и упругих напряжений сжатия демонстрируют плавно нарастающий характер от подложки (0,4 ГПа) к поверхности (0,6 ГПа), хорошую адгезию между слоями, и минимальные упругие напряжения сжатия (0,8 ГПа) на вершине резца.

На основании вышеизложенного новым достигаемым техническим результатом предполагаемого изобретения по сравнению с прототипом является:

1) автоматизация управления температурой подложки 2, в том числе переменного сечения, за счет системы ПИД регулирования по обратной связи с оптическим инфракрасным пирометром 5 и оптимизация данного управления за счет определения диапазона, времени и чувствительности системы ПИД регулирования.

2) управление и стабилизация температуры нагрева подложки 2 и скорости роста алмазной пленки, что обеспечивает получение адгезионно прочной структуры однослойного или мультислойного покрытия как при одиночном, так и при групповом осаждении из газовой фазы в СВЧ-плазме, за счет регулирования положения подложки 2 относительно канта СВЧ плазмы реактора 15 внутри запредельного проводящего кольца 1, регулирования температуры нагрева подложки 2 по обратной связи с оптическим инфракрасным пирометром 5, задания температурного режима роста алмазной пленки для получения мультислойного покрытия при групповом осаждении мультислойных алмазных покрытий из газовой фазы в СВЧ плазме реактора 15, использования подвижного охлаждаемого основания запредельного проводящего кольца 1 аксиального резонатору СВЧ плазменного реактора 15, обеспечивающего точность регулирования температуры подложки 2 - ±25°С на 100 мкм и предотвращение краевого эффекта, вызывающего неравномерность нагрева подложки 2;

3) повышает производительность и качество получения алмазных пленок не менее чем на 20%;

4) позволяет получать в СВЧ плазменном реакторе 6 с косвенным нагревом подложки 2 однородные пленки на высоко- и на низкоаспектных подложках с любым, в том числе и со сложным профилем рельефа, и реализовать метод группового роста нанокристаллических мультислойных покрытий с использованием подвижного основания запредельного проводящего кольца 1 оптимального размера с более высокой производительностью.

Используемые источники

1. Заявка РСТ WO 9737375, 1997, С23С 16/513.

2. Заявка ЕР 0867538, 1998, С23С 16/513.

3. Патент RU 2403318, 2008, МКИ С23С 16/513, Н05Н 1/30.

4. Патент RU №2644216, 2018, МКИ С23С 14/00, С23С 16/27, С23С 16/458, С23С 16/4581, С23С 16/54.

4. Control system design lecture notes for me 155a, Dep.Mech. Environ. Eng. Univ. Calif. St. Barbara. 333 (2002).

Control system design lecture notes for me 155a, Dep.Mech. Environ. Eng. Univ. Calif. St. Barbara. 333 (2002).

5.

PID controllers: theory, design, and tuning, Instrument society of America Research Triangle Park, NC, 1995.

PID controllers: theory, design, and tuning, Instrument society of America Research Triangle Park, NC, 1995.

6.

K.J. Astrom, Advanced PID control, ISA-The Instrumentation, Systems, and Automation Society Research Triangle 2006.

K.J. Astrom, Advanced PID control, ISA-The Instrumentation, Systems, and Automation Society Research Triangle 2006.

7. B. Wittenmark,

Computer control: An overview, IFAC Prof. Brief. 1 (2002) 2.

Computer control: An overview, IFAC Prof. Brief. 1 (2002) 2.

8. E.C. Ifeachor, B.W. Jervis, Digital signal processing: a practical approach, Pearson Education. 2002.

9. E. Torstensson, Comparison of schemes for windup protection, ISSN 0280-5316. (2013).

10. M. Darby, G. McMillan, Signal filtering: Why and how, (n.d.).

11. A. Krause, Foundations of GTK+development, Apress, 2007.

12. The GTK Project - A free and open-source cross-platform widget toolkit, (n.d.). URL:

https://www.gtk.org/docs/apis/ (accessed April 24, 2020).

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЧ плазменный реактор с регулированием температуры косвенного нагрева подложки | 2019 |

|

RU2762222C1 |

| Устройство для плазмохимического осаждения алмазных покрытий | 2020 |

|

RU2763713C1 |

| СВЧ плазменный реактор для получения однородной нанокристаллической алмазной пленки | 2016 |

|

RU2644216C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| СВЧ ПЛАЗМЕННЫЙ РЕАКТОР | 2023 |

|

RU2804043C1 |

| СВЧ ПЛАЗМЕННЫЙ РЕАКТОР | 2005 |

|

RU2299929C2 |

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| СВЧ-ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО АЛМАЗА | 2022 |

|

RU2803644C1 |

| МИКРОВОЛНОВЫЕ ПЛАЗМЕННЫЕ РЕАКТОРЫ И ПОДЛОЖКИ ДЛЯ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО АЛМАЗА | 2011 |

|

RU2543986C2 |

| ПЛАЗМЕННЫЙ СВЧ РЕАКТОР | 2016 |

|

RU2637187C1 |

Изобретение относится к способу управления температурным режимом роста алмазной пленки на поверхности по меньшей мере одной подложки из твердого сплава. Основную проводящую платформу размещают в герметичной осесимметричной вакуумной камере СВЧ плазменного реактора с однородным температурным полем, при этом центральную часть упомянутой камеры выполняют в виде СВЧ резонатора. Равновысокие подложки располагают внутри стационарного проводящего запредельного кольца в виде плазмообразующей кассеты на его подвижном охлаждаемом основании, связанном с актуатором. Внутреннее основание запредельного кольца выполняют как часть основной проводящей платформы и с зазором с основной проводящей платформой для обеспечения его относительного перемещения внутри упомянутой основной проводящей платформы аксиально СВЧ резонатору. Проводят откачку воздуха из упомянутой вакуумной камеры. Осуществляют подачу в нее газовой смеси для осаждения алмазной пленки. Регулируют температуру подложки за счет позиционирования положения подложки при смещении подвижного основания запредельного проводящего кольца с помощью актуатора через трубопровод охлаждения. Трубопровод охлаждения выполняют осесимметричным подвижному основанию запредельного кольца, аксиально оси резонатора СВЧ плазменного реактора с использованием обратной связи с оптическим инфракрасным пирометром. Подвижное основание запредельного кольца и основная проводящая платформа имеют независимые системы охлаждения. Обеспечивается автоматизация управления температурой подложки при стабилизации температуры нагрева подложки и стабилизации скорости роста алмазной пленки для получения адгезионно прочной структуры однослойного или многослойного покрытия из газовой фазы в СВЧ-плазме. 1 з.п. ф-лы, 5 ил., 1 табл., 1 пр.

1. Способ управления температурным режимом роста алмазной пленки на поверхности по меньшей мере одной подложки из твердого сплава, характеризующийся тем, что основную проводящую платформу размещают в герметичной осесимметричной вакуумной камере СВЧ плазменного реактора с однородным температурным полем, при этом центральную часть упомянутой камеры выполняют в виде СВЧ резонатора, равновысокие подложки располагают внутри стационарного проводящего запредельного кольца в виде плазмообразующей кассеты на его подвижном охлаждаемом основании, связанном с актуатором, при этом внутреннее основание запредельного кольца выполняют как часть основной проводящей платформы и с зазором с основной проводящей платформой для обеспечения его относительного перемещения внутри упомянутой основной проводящей платформы аксиально СВЧ резонатору, проводят откачку воздуха из упомянутой вакуумной камеры, подачу в нее газовой смеси для осаждения алмазной пленки и осуществляют регулирование температуры подложки за счет позиционирования положения подложки при смещении подвижного основания запредельного проводящего кольца с помощью актуатора через трубопровод охлаждения, осесимметричный подвижному основанию запредельного кольца, аксиально оси резонатора СВЧ плазменного реактора с использованием обратной связи с оптическим инфракрасным пирометром, при этом подвижное основание запредельного кольца и основная проводящая платформа имеют независимые системы охлаждения.

2. Способ по п. 1, отличающийся тем, что одновременно температурным режимом подложки управляют посредством программы ПИД регулятора, регулирующего положение подвижного основания запредельного проводящего кольца, по показанию оптического инфракрасного пирометра.

| БЕСЦВЕТНЫЙ МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗ, ПОЛУЧЕННЫЙ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ГАЗОВОЙ ФАЗЫ ПРИ ВЫСОКОЙ СКОРОСТИ РОСТА | 2006 |

|

RU2398922C2 |

| МИКРОВОЛНОВЫЕ ПЛАЗМЕННЫЕ РЕАКТОРЫ И ПОДЛОЖКИ ДЛЯ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО АЛМАЗА | 2011 |

|

RU2543986C2 |

| УСТРОЙСТВО И СПОСОБ ФОРМИРОВАНИЯ АЛМАЗОВ | 2002 |

|

RU2302484C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВИРОВАННОГО ПРОДУКТА "КРОЛИК С ГАРНИРОМ И СОУСОМ БЕЛЫМ С ЯЙЦОМ" | 2012 |

|

RU2486784C1 |

| US 7556982 B2, 07.07.2009. | |||

Авторы

Даты

2021-12-27—Публикация

2020-08-27—Подача