Область техники, к которой относится изобретение

Изобретение относится к немагнитному часовому компоненту, предназначенному для часового механизма или внешних деталей часов, и к способу его изготовления.

Уровень техники

Твердые и неферромагнитные металлические сплавы находят применение во многих областях, в основном для компонентов, которые подвергаются высоким механическим и/или трибологическим напряжениям и должны оставаться нечувствительными к магнитным полям. Это особенно характерно для многочисленных часовых компонентов, таких как, например, колеса, трибы, оси или пружины в часовом механизме. Для внешних деталей часов также предпочтительно получать высокую твердость, например, для средней части корпуса, кольца, задней крышки или заводной головки. Действительно, высокая твердость обычно позволяет получить улучшенную стойкость к царапинам и износу и, следовательно, хорошую долговечность этих компонентов, подверженных воздействию внешней среды.

В металлургии различные механизмы позволяют упрочнять сплавы в зависимости от их химического состава и их термомеханической истории. Так, известны следующие виды упрочнения: твердорастворное упрочнение, структурное упрочнение, механическое упрочнение, мартенситное превращение в сталях, спинодальный распад и зернограничное упрочнение (упрочнение Холла-Петча). В самых примечательных сплавах одновременно используются несколько из этих механизмов упрочнения. Однако неферромагнитные сплавы с твердостью более 500 HV встречаются редко. Кроме того, такие сплавы трудно обрабатывать и почти невозможно деформировать из-за их очень высокой твердости и очень низкой пластичности.

Из патента ЕР № 3273304 известен часовой компонент, в частности ось вращения, содержащий по меньшей мере одну часть, изготовленную из немагнитного медного сплава, содержащего от 10 до 20 вес.% никеля Ni и от 6 до 12% Sn. Этот сплав имеет низкую внутреннюю твердость около 350 HV. Для повышения твердости внешняя поверхность компонента упрочняется с помощью диффузии атомов или с помощью нанесения слоя TiN, алмаза и т. д., или с помощью процесса ионной имплантации.

На сегодняшний день все еще существует потребность в новых немагнитных часовых компонентах, обладающих улучшенной износостойкостью и, в зависимости от типа компонента, при необходимости, также обладающих улучшенными трибологическими свойствами.

Раскрытие сущности изобретения

Задачей настоящего изобретения является создание часового компонента, который позволяет как ограничивать чувствительность к магнитным полям, так и получать повышенную твердость, совместимую с требованиями к износостойкости и ударопрочности в области часового производства, обеспечивая при этом улучшенные трибологические свойства для таких компонентов, как оси вращения, колеса и т.д.

Для решения указанной задачи изобретение относится к часовому компоненту, предназначенному для часового механизма или внешних деталей часов, содержащему подложку из медного сплава, причем по меньшей мере одна часть подложки имеет поверхностный слой из интерметаллидов CuxTiy. Этот компонент сочетает в себе преимущества немагнитного медного сплава и твердость внешнего интерметаллического слоя для наиболее часто используемых деталей, в результате чего повышается износостойкость. Кроме того, наличие интерметаллического поверхностного слоя снижает коэффициент трения во время использования.

Настоящее изобретение также относится к способу изготовления указанного компонента, который включает в себя следующие этапы:

a) обеспечение подложки, изготовленной из медного сплава, при этом по меньшей мере одна часть указанной подложки уже по существу имеет окончательную форму немагнитного часового компонента,

b) нанесение титанового слоя на указанную часть подложки,

c) термообработку для диффузии титана в медный сплав с образованием слоя интерметаллидов Cux, Tiy на указанной части.

Эта диффузионная обработка позволяет получить твердый внешний слой, который идеально прилегает к подложке. Действительно, интерметаллический слой образует слой, который является непрерывным с подложкой благодаря диффузии титана в медный сплав подложки.

Краткое описание чертежей

Другие признаки и преимущества будут очевидны из последующего описания, приведенного в качестве неограничивающей иллюстрации, со ссылкой на прилагаемые чертежи.

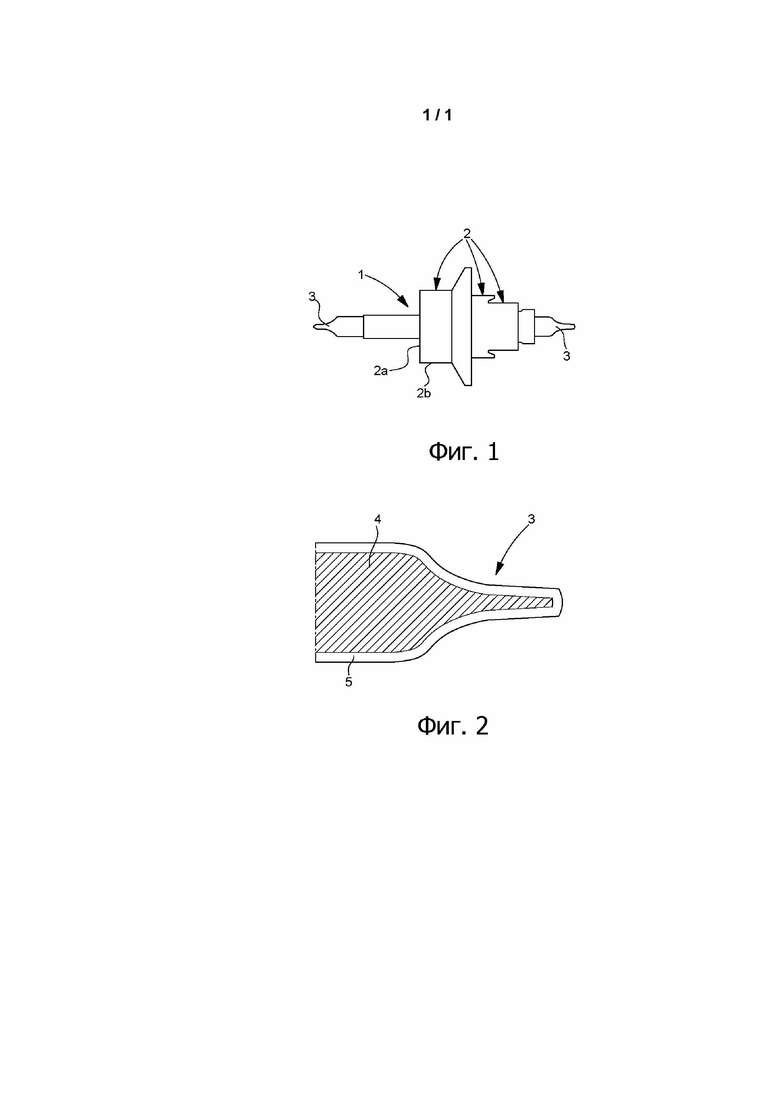

На фиг. 1 показан часовой компонент, а именно ось баланса, в соответствии с изобретением; и

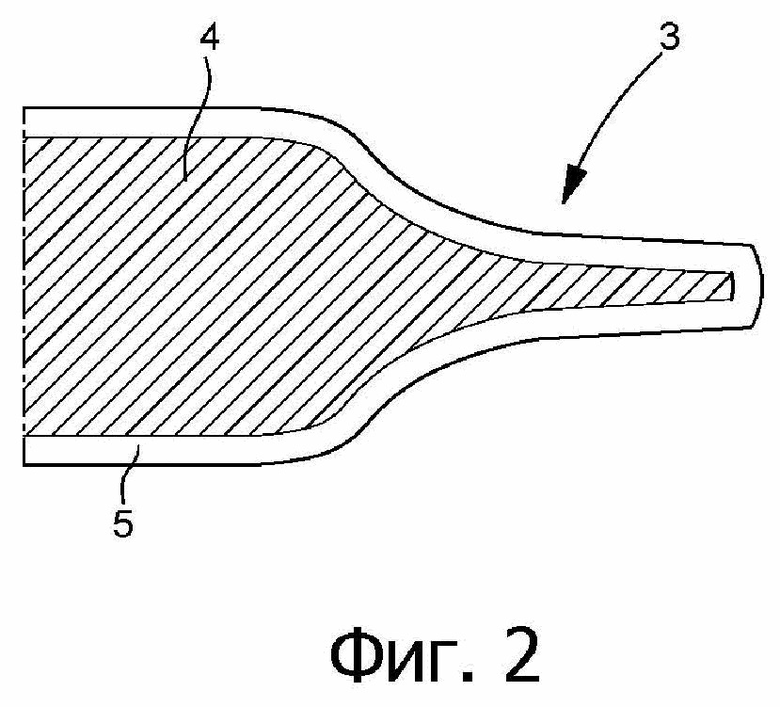

на фиг. 2 – частичный вид в разрезе одной из цапф оси, изображенной на фиг. 1, покрытой внешним слоем интерметаллидов.

Осуществление изобретения

В настоящем описании термин «немагнитный» сплав означает парамагнитный, или диамагнитный, или антиферромагнитный сплав, магнитная проницаемость которого меньше или равна 1,01.

Изобретение относится к часовому компоненту, предназначенному для часового механизма или внешних часовых деталей. Таким образом, это может быть внешний компонент, выбранный из неполного списка, включающего в себя среднюю часть корпуса, заднюю крышку корпуса, кольцо, кнопку, звено браслета, браслет или ремешок, пряжку и заводную головку. Для часового механизма неполный список может включать в себя анкерную вилку, колесо, зубчатую передачу, ось, ось анкерной вилки и триб. Точнее, компонент часов может представлять собой ось вращения с такой по меньшей мере одной частью указанной оси, как цапфа, винт, заводной валик или колонку пружины баланса, имеющие улучшенные износостойкость и трибологические свойства благодаря способу согласно изобретению.

Изобретение будет описано ниже на примере немагнитной оси баланса, в целом обозначенной позицией 1, в качестве часового компонента, как показано на фиг. 1. Такие детали имеют основную часть диаметром менее 2 мм и цапфы диаметром менее 0,2 мм с точностью до нескольких микрон.

На фиг. 1 показана ось 1 баланса согласно изобретению, которая содержит множество участков 2 различного диаметра, предпочтительно полученных токарной обработкой стержня или любой другой технологией обработки с удалением стружки и обычно определяющих опорные поверхности 2а и буртики 2b, расположенные между двумя концевыми частями, определяющими две цапфы 3. Каждая из этих цапф предназначена для поворота в подшипнике, обычно в отверстии драгоценного камня или рубина.

Согласно изобретению, как показано на фиг. 2, по меньшей мере одна часть часового компонента 1, в проиллюстрированном примере по меньшей мере одна цапфа 3, образована из подложки 4, изготовленной из немагнитного металлического сплава, чтобы ограничить ее чувствительность к магнитным полям. Этот сплав представляет собой любой медный сплав, такой как, например, следующие сплавы: CuNi, CuSn, CuZn, CuNiZn, CuNiSn, CuAl, CuAlNi, CuAlNiFe, CuBe или CuBePb. Более конкретно, опять же в качестве примера, можно выбрать сплав CuNi15Sn8, CuNi9Sn6 или CuNi7,5Sn5 из сплавов CuNiSn и CuBe2 или CuBe2Pb из сплавов CuBe. Согласно изобретению, по меньшей мере одна часть подложки 4 имеет поверхностный слой интерметаллидов CuxTiy, обозначенный позицией 5. Этот интерметаллический слой содержит одно или более из следующих соединений: Cu4Ti, Cu2Ti, CuTi, Cu3Ti2, CuTi2, Cu4Ti3. Его толщина составляет от 20 нм до 10 мкм, предпочтительно от 500 нм до 2,5 мкм.

Согласно настоящему изобретению, интерметаллический слой имеет твердость HV0.01 (при нагрузке 10 кгс) более 400 HV0.01, предпочтительно более 500 HV0.01. Сама подложка имеет твердость, меньшую или равную 400 HV0.01.

Способ изготовления часового компонента согласно изобретению включает в себя следующие этапы:

- обеспечение подложки, изготовленной из медного сплава (Cu), по меньшей мере с одной частью указанной подложки, уже имеющей по существу окончательную форму часового компонента,

- нанесение слоя титана (Ti) на указанную часть,

- выполнение диффузионной термообработки для по меньшей мере частичного преобразования упомянутого титанового слоя в слой интерметаллидов CuxTiy.

Согласно изобретению, подложка может быть изготовлена с помощью любой подходящей технологии: литьем, прокаткой, порошковой металлургией, аддитивной технологией и т. д. – с последующей операцией механической обработки, если требуется для обработки по размеру. Подложка может быть полностью обработана по размеру до нанесения слоя титана. Также возможно, что только одна часть подложки обрабатывается по размеру перед нанесением титанового слоя, а остальная часть компонента обрабатывается по размеру после диффузионной термообработки. Точнее, для оси баланса по меньшей мере цапфа обрабатывается по размеру с помощью токарной обработки или любой другой технологии обработки с удалением стружки стержней из медного сплава диаметром менее 3 мм, предпочтительно менее 2 мм, перед нанесением слоя титана.

Слой титана может быть добавлен вокруг подложки с помощью гальванического метода, физического осаждения из газовой фазы (PVD), химического осаждения из газовой фазы (CVD), атомно-слоевого осаждения (ALD) или с помощью любого другого подходящего процесса. Осажденный слой имеет толщину от 20 нм до 10 мкм, предпочтительно от 500 нм до 2,5 мкм. Диффузионную термообработку выполняют в диапазоне температур от 600 до 900°C в течение времени от 30 минут до 10 часов, предпочтительно 1–6 часов. Согласно одному варианту изобретения, весь слой титана превращается в интерметаллиды. Согласно другому варианту изобретения, слой титана только частично превращается в интерметаллиды, при этом слой титана остается вокруг интерметаллического слоя. Этот остаточный слой титана имеет толщину от 1 нм до 5 мкм. Его можно сохранить на конечном продукте или удалить путем выборочного химического травления или полировки.

Способ может также включать в себя термообработку для объемного упрочнения подложки, такую как, например, упрочнение за счет спинодального распада для сплавов семейства CuNiSn или структурное упрочнение для сплавов семейства CuBe, в диапазоне температур от 300 до 500°C, предпочтительно от 320 до 450°C, в течение времени от 30 минут до 3 часов, более конкретно от 30 минут до 1 часа 30 минут. Упрочняющая термообработка сначала требует высокотемпературного растворения элементов, участвующих в процессе упрочнения, Ni и Sn для сплава CuNiSn или Be для сплава CuBe или CuBePb, с последующей закалкой для поддержания в растворе элементов перед проведением упрочняющей термообработки. Согласно изобретению, для выполнения растворения можно использовать диффузионную термообработку при температуре от 600 до 900°С. Например, для сплава CuBe2Pb обработку диффузией Ti и растворением Be выполняют при 800°C, затем подложку быстро охлаждают до температуры ниже 200°C, а затем обрабатывают при 325°C в течение 3 часов для выпадения CuBe2. Таким образом, после этапа осаждения титанового слоя способ изготовления, как правило, включает в себя следующие этапы:

- термическую обработку для диффузии Ti и растворения, например, Ni и Sn для сплава CuNiSn или Be для сплава CuBe или CuBePb при температуре от 600 до 900°C в течение времени от 30 минут до 10 часов, предпочтительно 1–6 часов;

- закалку до температуры ниже 200°C;

- выполнение упрочняющей термообработки при температуре от 300 до 500°C, предпочтительно от 320 до 450°C, в течение времени от 30 минут до 3 часов, предпочтительно 30–90 минут.

Способ изготовления может быть окончательно завершен после поверхностной диффузионной термообработки или обработки для объемного упрочнения, в зависимости от обстоятельств, путем окончательной обработки поверхности, такой как полировка или прокатка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компонент для часового механизма | 2017 |

|

RU2752467C2 |

| Компонент для часового механизма | 2017 |

|

RU2752292C2 |

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2797159C1 |

| Компонент для часового механизма | 2017 |

|

RU2763382C2 |

| Компонент для часового механизма | 2017 |

|

RU2752293C2 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2108404C1 |

| Компонент для часового механизма | 2017 |

|

RU2767960C2 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2083714C1 |

| ДЕТАЛЬ ЧАСОВОГО МЕХАНИЗМА | 2014 |

|

RU2655874C2 |

| ДЕТАЛЬ ЧАСОВОГО МЕХАНИЗМА | 2014 |

|

RU2625254C2 |

Использование: изобретение относится к немагнитному часовому компоненту, предназначенному для часового механизма или внешних деталей часов, и к способу его изготовления. Сущность: немагнитный часовой компонент (1) содержит подложку (4), изготовленную из медного сплава, при этом по меньшей мере одна часть подложки (4) имеет поверхностный слой (5), включающий в себя интерметаллиды CuxTiy. Технический результат: создание часового компонента, который позволяет как ограничивать чувствительность к магнитным полям, так и получать повышенную твердость, совместимую с требованиями к износостойкости и ударопрочности в области часового производства, обеспечивая при этом улучшенные трибологические свойства для таких компонентов, как оси вращения, колеса и т.д. 2 н. и 17 з.п. ф-лы, 2 ил.

1. Немагнитный часовой компонент (1), содержащий подложку (4), изготовленную из медного сплава, отличающийся тем, что по меньшей мере одна часть подложки (4) содержит поверхностный слой (5), включающий в себя интерметаллиды CuxTiy, причем интерметаллический слой (5) включает в себя одно или более соединений, выбранных из группы, включающей в себя Cu4Ti, Cu2Ti, CuTi, Cu3Ti2, CuTi2 и Cu4Ti3.

2. Компонент (1) по п. 1, отличающийся тем, что медный сплав выбран из группы, включающей в себя следующие сплавы: CuNi, CuSn, CuZn, CuNiZn, CuNiSn, CuBe, CuBePb, CuAl, CuAlNi и CuAlNiFe.

3. Компонент (1) по п. 1 или 2, отличающийся тем, что интерметаллический слой (5) имеет толщину от 20 нм до 10 мкм, предпочтительно от 500 нм до 2,5 мкм.

4. Компонент (1) по любому из пп. 1-3, отличающийся тем, что интерметаллический слой (5) имеет твердость более 400 HV0,01, предпочтительно более 500 HV0,01.

5. Компонент (1) по любому из пп. 1-4, отличающийся тем, что интерметаллический слой (5) имеет на своей внешней поверхности остаточный слой титана.

6. Компонент (1) по п. 5, отличающийся тем, что остаточный слой титана имеет толщину от 1 нм до 5 мкм.

7. Компонент (1) по любому из пп. 1-6, отличающийся тем, что он является компонентом часового механизма или внешних деталей часов.

8. Компонент (1) по любому из пп. 1-7, отличающийся тем, что он выбран из группы, включающей в себя анкерную вилку, колесо, зубчатую передачу, ось, ось анкерной вилки и триб.

9. Компонент (1) по п. 8, отличающийся тем, что он состоит из оси вращения, причем указанная часть представляет собой цапфу (3), винта, заводного валика или колонки пружины баланса.

10. Компонент (1) по любому из пп. 1-8, отличающийся тем, что он выбран из группы, включающей в себя среднюю часть корпуса, заднюю крышку корпуса, кольцо, кнопку, звено браслета, браслет и заводную головку.

11. Способ изготовления немагнитного часового компонента (1), включающий в себя следующие этапы:

a) обеспечение подложки (4), изготовленной из медного сплава, при этом по меньшей мере одна часть указанной подложки (4) уже по существу имеет окончательную форму немагнитного часового компонента (1),

b) нанесение титанового слоя на указанную часть подложки (4),

c) термообработка для диффузии титана в медный сплав для образования слоя интерметаллидов Cux, Tiy на указанной части, причем интерметаллический слой включает в себя одно или более соединений, выбранных из группы, включающей в себя Cu4Ti, Cu2Ti, CuTi, Cu3Ti2, CuTi2 и Cu4Ti3.

12. Способ по п. 11, отличающийся тем, что диффузионную термообработку проводят при температуре от 600 до 900°С в течение времени от 30 минут до 10 часов, предпочтительно от 1 до 6 часов.

13. Способ по п. 11 или 12, отличающийся тем, что подложку (4) изготавливают литьем, прокаткой, порошковой металлургией или аддитивной технологией, возможно, с последующей операцией механической обработки.

14. Способ по любому из пп. 11-13, отличающийся тем, что слой титана наносят гальваническим методом, физическим осаждением из газовой фазы, атомно-слоевым осаждением или химическим осаждением из газовой фазы.

15. Способ по любому из пп. 11-14, отличающийся тем, что нанесенный слой титана имеет толщину от 20 нм до 10 мкм, предпочтительно от 500 нм до 2,5 мкм.

16. Способ по любому из пп. 11-15, отличающийся тем, что он включает в себя этап выборочного удаления остаточного слоя титана, остающегося вокруг интерметаллического слоя (5) после диффузионной термообработки.

17. Способ по любому из пп. 11-16, отличающийся тем, что он включает в себя этап термообработки для объемного упрочнения подложки (4), выполняемый при температуре от 300 до 500°С, предпочтительно от 320 до 450°С в течение времени от 30 минут до 3 часов, предпочтительно от 30 до 90 минут, причем указанный этап проводят после этапа с).

18. Способ по п. 17, отличающийся тем, что способ включает в себя этап закалки до температуры ниже 200°С между этапом с) диффузионной термообработки и этапом термообработки для объемного упрочнения.

19. Способ по п. 18, отличающийся тем, что этап с) диффузионной термообработки используют для растворения Ni и Sn для сплава CuNiSn или Be для сплава CuBe или CuBePb.

| US 20180024502 A1, 25.01.2018 | |||

| M | |||

| Reza Bateni et al | |||

| "THE EFFECT OF NOVEL Ti -Cu INTERMETALLIC COMPOUND COATINGS ON TRIBOLOGICAL PROPERTIES OF COPPER", NATIONAL TRIBOLOGY CONFERENCE, 24-26 September 2003, THE ANNALS OF UNIVERSITY "DUNĂREA DE JOS" OF GALAŢI FASCICLE VIII, TRIBOLOGY, pp | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Н.Е | |||

| Черенда и др | |||

| "ТРИБОЛОГИЧЕСКИЕ СВОЙСТВА МЕДИ, | |||

Авторы

Даты

2021-12-28—Публикация

2021-03-23—Подача