Область техники, к которой относится изобретение

Настоящее изобретение относится к компоненту для часового механизма, в частности к немагнитному часовому компоненту для механического часового механизма, в особенности к немагнитной оси баланса, оси анкера и анкерному трибу.

Уровень техники

Производство часового компонента, содержащего по меньшей мере одну деталь в форме тела вращения, такого как ось вращения, включает в себя выполнение операций механической обработки со снятием стружки стержня из упрочняемой сортовой стали, например токарной обработки, для формирования различных активных поверхностей (опорной поверхности, заплечика, цапфы и т.д.) с последующим проведением по меньшей мере одной операции термической обработки механически обработанного часового компонента для повышения твердости указанного компонента, и одной или нескольких операций отпуска для повышения его вязкости. В случае осей вращения, после операций термообработки могут выполняться операции обкатки, заключающиеся в полировке осей вращения до требуемого размера. Твердость и шероховатость осей вращения далее улучшаются в ходе операции обкатки. Следует отметить, что данную операцию обкатки очень трудно или даже невозможно выполнить для большинства материалов с низкой твердостью, т.е. с твердостью ниже 600 HV.

Оси вращения, например оси баланса, обычно используемые в механических часовых механизмах, производятся из сортов стали для токарной обработки, и, как правило, представляют собой мартенситные углеродистые стали, содержащие сульфиды свинца и марганца, способствующие улучшению их обрабатываемости. Для этих целей обычно используется сталь известной марки 20AP.

Преимущество этого материала заключается в его легкой обрабатываемости, в частности пригодности для токарной обработки, и в том, что после закалки и отпуска он приобретает отличные механические свойства, необходимые для производства осей вращения для часов. В частности, эти стали имеют отличную износостойкость и твердость после термообработки. Как правило, твердость осей вращения, выполненных из стали 20AP, после термообработки и калибровки может превышать 700 HV.

Но, хотя данный материал и обладает удовлетворительными механическими свойствами для изготовления вышеупомянутых деталей часовых механизмов, у него есть и недостаток, заключающийся в том, что он является магнитным, и, следовательно, может мешать работе наручных часов после воздействия магнитного поля, в частности, когда данный материал используется для изготовления оси баланса, взаимодействующей с балансной пружиной, выполненной из ферромагнитного материала. Это явление хорошо известно специалистам в данной области. Кроме того, следует отметить, что эти мартенситные стали чувствительны также к коррозии.

Были предприняты попытки преодолеть эти недостатки путем применения аустенитных нержавеющих сталей, характерная особенность которых заключается в том, что они являются немагнитными, а именно парамагнитными, диамагнитными или антиферромагнитными. Однако данные аустенитные стали имеют кристаллическую структуру, которая не позволяет производить их закалку и получать уровень твердости и, следовательно, износостойкости, соответствующий требованиям, предъявляемым при производстве осей вращения для часов. Одним из способов повышения твердости этих сталей является холодная обработка, но такой способ повышения твердости не может обеспечить твердость выше 500 HV. Таким образом, для деталей, требующих высокой износостойкости вследствие трения и требующих осей вращения с незначительным или нулевым риском деформации, возможность применения этих сталей остается ограниченной.

Еще один способ решения данной проблемы заключается в нанесении на оси вращения покрытия из твердого материала, такого как алмазоподобное углеродное покрытие (АУП). Однако при этом наблюдается высокая вероятность отслоения твердого покрытия и образования мусора, который может перемещаться внутри часового механизма и мешать его работе, что является неприемлемым.

Аналогичный способ, раскрываемый в патенте Франции № 2015873, предлагает изготовлять ось баланса, отличающуюся тем, что по меньшей мере основная часть её выполнена из определенных немагнитных материалов. Оси вращения могут быть выполнены из того же самого материала или из стали. Нанесение дополнительного слоя можно осуществлять также гальваническими или химическими методами, или в виде газовой фазы (например, Cr, Rh и т.д.). Существует высокая вероятность отслаивания такого дополнительного слоя. В этом документе описывается также ось баланса, выполненная полностью из закаливаемой бронзы. Однако не приводится какой-либо информации относительно способа изготовления осей вращения. Кроме того, деталь, выполненная из закаливаемой бронзы, обладает твердостью ниже 450 HV. Специалистам в данной области будет понятно, что такая твердость является недостаточной для выполнения обкатки.

В Европейской патентной заявке № 2757423 раскрываются оси вращения, выполненные из аустенитного сплава кобальта или никеля, с внешней поверхностью, упрочненной на определенную глубину. Однако машинная обработка деталей из таких сплавов путем снятия стружки может оказаться затруднительной. Кроме того, они являются относительно дорогими из-за высокой стоимости никеля и кобальта.

Раскрытие сущности изобретения

Задача настоящего изобретения заключается в устранении всех вышеупомянутых недостатков с помощью часового компонента, обладающего как пониженной чувствительностью к воздействию магнитного поля, так и повышенной твердостью, обеспечивающей требуемую износостойкость и ударную прочность, необходимые при производстве деталей часовой промышленности.

Задача изобретения заключается также в создании немагнитного часового компонента, обладающего повышенной коррозионной стойкостью.

Еще одна задача изобретения заключается в создании немагнитного часового компонента, технология производства которого была бы простой и экономичной.

В связи с этим, настоящим изобретением предлагается часовой компонент для часового механизма, содержащий по меньшей мере один участок, механически обработанный со снятием стружки.

Согласно настоящему изобретению, указанный участок выполнен из немагнитного медного сплава для ограничения его чувствительности к воздействию магнитного поля, при этом указанный медный сплав содержит от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5, а остальное составляет Cu.

Такой часовой компонент дает возможность объединить преимущества, такие как низкая чувствительность к воздействию магнитного поля, твердость и высокая коррозионная стойкость, при сохранении хорошей общей вязкости. Кроме того, использование описанного выше немагнитного медного сплава является выгодным, поскольку данный сплав обладает хорошей обрабатываемостью.

Это дает возможность повышения твердости по меньшей участка, механически обработанного со снятием стружки. В таком случае, согласно первому варианту осуществления изобретения по меньшей мере участок, механически обработанный со снятием стружки, содержит упрочняющий слой, нанесенный на внешнюю поверхность указанного участка.

Согласно еще одному варианту осуществления изобретения для повышения твердости по меньшей мере внешняя поверхность указанного участка, механически обработанного со снятием стружки, подвергается глубокому упрочнению на заданную глубину относительно сердцевины часового компонента.

Таким образом, осуществляется повышение твердости части поверхности или всей поверхности часового компонента, а сердцевина компонента может оставаться малоизмененной или неизмененной вовсе. Такое выборочное упрочнение частей часового компонента, помимо указанных выше преимуществ, дает возможность повышения твердости на основных участках, подвергающихся напряжениям.

Кроме того, объектом изобретения является часовой механизм, содержащий часовой компонент согласно любому из вышеописанных вариантов осуществления. Указанным часовым компонентом механизма может быть, например, ось вращения, а участком, механически обработанным со снятием стружки, является по меньшей мере одна цапфа. В частности, часовой компонент может представлять собой ось баланса, ось анкера и/или анкерный триб, или винт, заводной вал, ось пружины баланса и т.д.

И, наконец, объектом изобретения является также способ изготовления часового компонента, включающий в себя следующие этапы:

- взятие элемента, механически обрабатываемого со снятием стружки и выполненного из немагнитного медного сплава, содержащего от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5, а остальное составляет Cu;

- формирование указанного часового компонента;

- механическая обработка указанного часового компонента со снятием стружки для формирования по меньшей мере одного участка указанного часового компонента, механически обработанного со снятием стружки и выполненного из указанного немагнитного медного сплава.

Объектом изобретения является также способ изготовления часового компонента, включающий в себя следующие этапы:

- взятие элемента, механически обрабатываемого со снятием стружки и выполненного из немагнитного медного сплава, содержащего от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5, а остальное составляет Cu;

- механическая обработка со снятием стружки указанного элемента для формирования по меньшей мере одного участка указанного часового компонента;

- формирование часового компонента, включающего в себя указанный участок, полученный на этапе b2).

Для повышения твердости по меньшей мере участка, механически обработанного со снятием стружки, способы согласно настоящему изобретению могут включать в себя, согласно первому варианту, этап d) нанесения упрочняющего слоя по меньшей мере на внешнюю поверхность указанного участка, механически обработанного со снятием стружки.

Согласно еще одному варианту, с целью повышения твердости способы по настоящему изобретению могут включать в себя этап e) диффундирования атомов на заданную глубину по меньшей мере внешней поверхности указанного участка, механически обработанного со снятием стружки, для глубокого упрочнения часового компонента в основных областях, подверженных воздействию напряжений, при сохранении высокой вязкости.

Таким образом, путем диффундирования атомов в медный сплав, используемый в настоящем изобретении, осуществляется повышение твердости части или всей поверхности участка, механически обработанного со снятием стружки, без нанесения слоя второго материала на указанный участок. Действительно, повышение твердости происходит в самом материале часового компонента, благодаря чему, согласно настоящему изобретению, предотвращается любое последующее отслоение, которое могло бы произойти при нанесении твердого слоя на часовой компонент.

Краткое описание чертежей

Другие отличительные признаки и преимущества данного изобретения станут более понятными после ознакомления с приведенным ниже его подробным описанием, приводимым в качестве неограничивающего примера, со ссылками на приложенные чертежи.

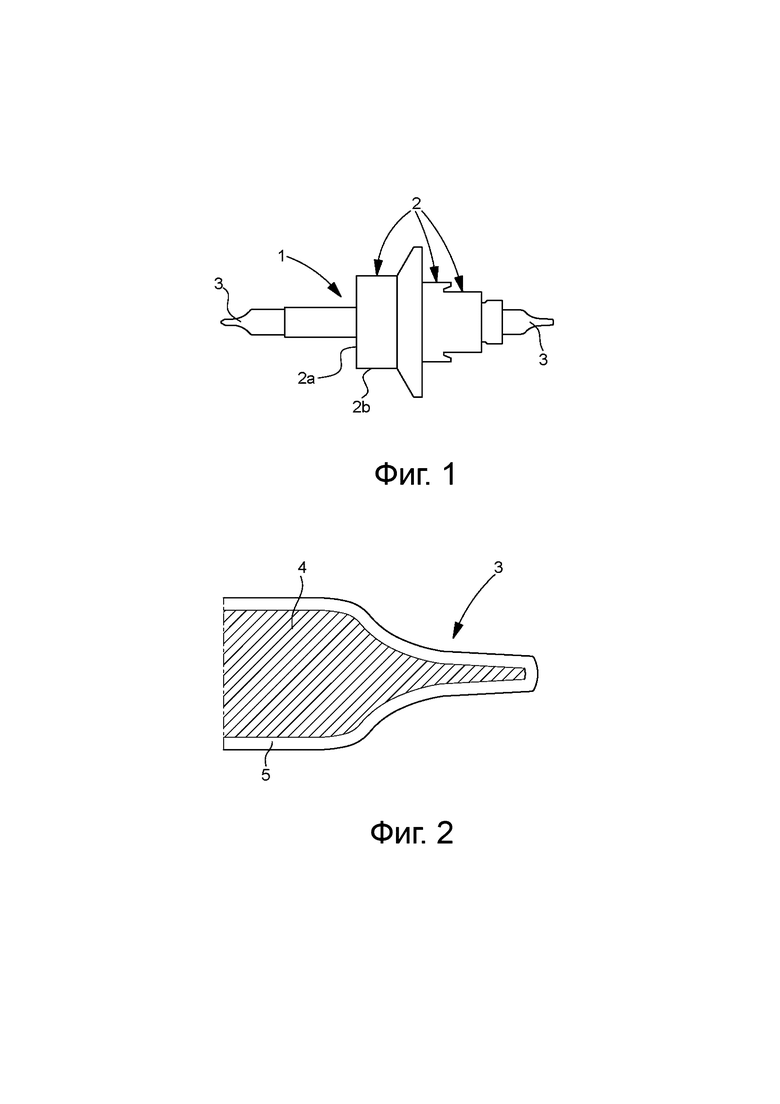

На фиг. 1 показан часовой компонент согласно настоящему изобретению; и

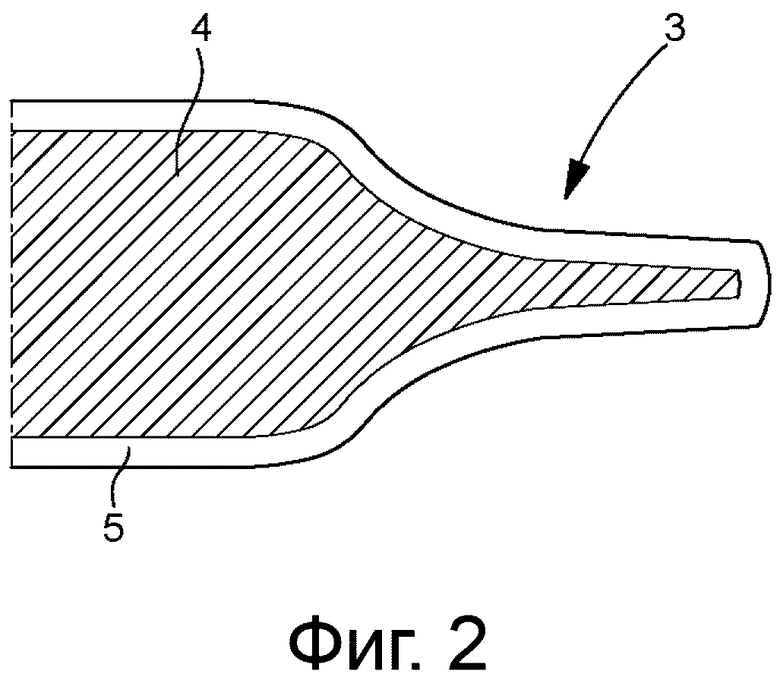

на фиг. 2 - вид в разрезе участка часового компонента, механически обработанного со снятием стружки, согласно варианту осуществления настоящего изобретения, после выполнения операции диффузионной обработки и операции обкатки или полировки.

Осуществление изобретения

В настоящем описании термин "немагнитный" характеризует материал с парамагнитными, диамагнитными или антиферромагнитными свойствами, магнитная проницаемость которого меньше или равна 1,01.

Термин "механическая обработка со снятием стружки" подразумевает любую операцию придания формы путем удаления материала, служащую для придания компоненту размеров и характеристик поверхности в пределах заданного допуска. Такими операциями, например, являются операции токарной обработки, фрезерования или любые другие технологии, известные специалистам в данной области.

Объектом настоящего изобретения является компонент для часового механизма, в частности немагнитный часовой компонент, такой как ось вращения, для механического часового механизма.

Далее изобретение будет рассмотрено на примере немагнитной оси 1 баланса. Разумеется, другие типы осей вращения для часов также охватываются настоящим изобретением, например оси зубчатых колес, анкерные трибы или анкерные оси. Компоненты данного типа, как правило, содержат тело диаметром предпочтительно менее 2 мм и цапфы диаметром предпочтительно менее 0,2 мм, с точностью до нескольких микрон. Другими компонентами часового механизма, к которым может относиться настоящее изобретение, являются винты, заводные валы, оси пружины баланса и т.д., размеры которых могут быть приблизительно такими же, как и размеры вышеперечисленных осей.

На фиг. 1 изображена ось 1 баланса согласно настоящему изобретению, содержащая несколько участков 2 различного диаметра, предпочтительно сформированных путем токарной обработки или любой другой механической обработки со снятием стружки, и образующая, обычным образом, опорные поверхности 2a и заплечики 2b, расположенные между двумя концевыми участками, образующими две цапфы 3. Каждая из этих цапф предназначена для поворота в опоре, обычно в отверстии в камне или рубине.

В условиях ежедневного воздействия магнитных полей важно ограничить чувствительность оси 1 баланса к их действию во избежание влияния на работу часов, в которые она встроена.

Удивительным образом изобретение одновременно устраняет обе проблемы без появления каких-либо новых проблем, и в то же время обеспечивая дополнительные преимущества. Так, по меньшей мере участок 3 часового компонента 1, изготовленный путем механической обработки со снятием стружки, выполнен из немагнитного медного сплава с целью эффективного снижения его чувствительности к воздействию магнитного поля, при этом указанный медный сплав содержит от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5 вес.%, а остальное составляет Cu.

Предпочтительно, указанный немагнитный медный сплав содержит от 11 вес.% до 18 вес.% Ni, от 7 вес.% до 10 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5 вес.%, а остальное составляет Cu.

Более предпочтительно, указанный немагнитный медный сплав содержит от 12 вес.% до 17 вес.% Ni, от 7 вес.% до 9 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5 вес.%, а остальное составляет Cu.

Еще более предпочтительно, указанный немагнитный медный сплав содержит от 14.5 вес.% до 15.5 вес.% Ni, от 7.5 вес.% до 8.5 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5 вес.%, а остальное составляет Cu.

Пропорции различных составляющих немагнитного сплава выбираются таким образом, чтобы обеспечивались как хорошие немагнитные свойства сплава, так и его хорошая обрабатываемость.

Предпочтительно, используемый немагнитный медный сплав согласно изобретению может не содержать свинца или содержать свинец в количестве менее 0,02 вес.%.

Предпочтительно, немагнитный медный сплав может представлять собой сплав, содержащий от 14,5 вес.% до 15,5 вес.% Ni, от 7,5 вес.% до 8,5 вес.% Sn, максимум 0,02 вес% Pb, а остальное составляет Cu. Такой сплав продается под товарным знаком ToughMet® Materion.

Разумеется, могут использоваться и другие немагнитные сплавы на основе меди, при условии, что их массовый процентный состав обеспечивает как немагнитные свойства, так и хорошую обрабатываемость.

По меньшей мере участок 3 часового компонента 1 имеет твердость более 350 HV.

Удивительно и неожиданно, но оказалось, что участок 3 из вышеуказанного медного сплава можно обрабатывать путем обкатки, несмотря на то, что его твердость составляет ниже 600 HV.

Для повышения твердости по меньшей мере участка 3, подвергнутого механической обработке со снятием стружки, согласно первому варианту осуществления изобретения можно наносить упрочняющий слой по меньшей мере на внешнюю поверхность указанного участка 3. В качестве такого дополнительного слоя может использоваться слой из TiN, алмаза, АУП, AL2O3, Cr, Ni, NiP или любого другого подходящего материала, наносимого методом осаждения из паровой фазы (PVC), химического осаждения из паровой фазы (CVD), атомно-слоевого осаждения (ALD) или гальваническими методами, а также любыми другими подходящими методами.

Согласно другому варианту осуществления настоящего изобретения твердость по меньшей мере участка 3, подвергнутого машинной обработке со снятием стружки, можно повысить путем глубокого упрочнения внешней поверхности 5 указанного участка 3 (фиг. 2) на заданную глубину относительно остальной части часового компонента, с целью обеспечения повышенной твердости указанной внешней поверхности при сохранении высокой вязкости. Заданная глубина упрочнения составляет от 5% до 40% общего диаметра d участка 3, как правило, от 5 до 35 мкм.

Подвергнутая глубокому упрочнению внешняя поверхность участка 3, таким образом, может иметь твердость более 600 HV.

Опытным путем было показано, что глубина упрочнения, составляющая от 5% до 40% общего диаметра d участка 3 является достаточной, например, при изготовлении оси баланса, участком 3 для которой является цапфа. В качестве примера, если радиус d/2 равен 50 мкм, глубина упрочнения, предпочтительно, должна составлять приблизительно 15 мкм по всему участку 3, например по всей цапфе. Очевидно, в зависимости от варианта применения, можно использовать различные глубины упрочнения от 5% до 80% общего диаметра d.

Предпочтительно, глубокое упрочнение внешней поверхности 5 участка 3 заключается в диффундировании атомов по меньшей мере одного химического элемента. В качестве указанного химического элемента могут использоваться неметаллические химические элементы, такие как азот, аргон и/или бор. Действительно, как уже указывалось выше, за счет междоузельного перенасыщения атомов в немагнитном медном сплаве 4, область поверхности 5 подвергается глубокому упрочнению без необходимости нанесения на участок 3 покрытия из какого-либо дополнительного материала. Действительно, в материале 4 участка 3 происходит повышение твердости, что эффективно предотвращает риск возможного отслоения покрытия при эксплуатации. Таким образом, согласно данному варианту осуществления изобретения внешняя поверхность 5 участка 3 представляет собой упрочненный слой, но не содержит дополнительного упрочняющего слоя, нанесенного непосредственно на внешнюю поверхность 5.

Действительно, упрочнению подвергается по меньшей мере часть поверхности участка 3, т.е. сердцевина участка 3 и/или остальной части часового компонента 1 может оставаться малоизмененной или неизмененной, без каких-либо значительных изменений механических свойств указанного часового компонента 1. Такое выборочное повышение твердости механически обработанного со снятием стружки участка 3 часового компонента 1 дает возможность объединить преимущества, такие как понижение чувствительности к воздействию магнитного поля, повышение твердости и высокую вязкость, в основных областях высоких механических напряжений, с высокой коррозионной стойкостью и сопротивлением усталости.

Очевидно, что помимо упрочняющего слоя, могут наноситься и другие слои, например, смазочные слои.

Объектом настоящего изобретения является также вышеуказанный первый способ изготовления часового компонента 1. Данный способ согласно настоящему изобретению, предпочтительно, включает в себя следующие этапы:

- взятие механически обрабатываемого со снятием стружки элемента, например стержня, выполненного из немагнитного медного сплава, содержащего от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5, а остальное составляет Cu;

- формирование часового компонента 1;

- механическая обработка указанного часового компонента со снятием стружки с целью формирования по меньшей мере одного участка 3 указанного часового компонента 1, механически обработанного со снятием стружки и выполненного из указанного немагнитного медного сплава.

Объектом настоящего изобретения является также вышеуказанный второй способ изготовления часового компонента 1, как описано выше. Данный способ согласно настоящему изобретению, предпочтительно, включает в себя следующие этапы:

- взятие механически обрабатываемого со снятием стружки элемента, например стержня, выполненного из немагнитного медного сплава, содержащего от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5, а остальное составляет Cu;

- механическая обработка со снятием стружки указанного элемента с целью формирования по меньшей мере одного участка 3 указанного часового компонента 1;

- формирование часового компонента 1, содержащего указанный участок 3, полученный на этапе b2).

Используемые в настоящем изобретении сплавы являются упрочняемыми с помощью термообработки, известной под названием "спинодальный распад". Для достижения этого явления обрабатываемый путем снятия стружки элемент должен быть подвергнут следующим операциям:

- расплавлению;

- холодной обработке;

- повышению твердости путем термообработки со спинодальным распадом (при температуре 360°C - 370°C в течение 2 - 4 часов).

Следовательно, согласно первой возможности механически обрабатываемый со снятием стружки элемент, используемый в настоящем изобретении, может быть использован на этапе a1) или этапе a2) в промежуточной форме, в которой он был подвергнут только операциям расплавления и холодной обработки. Этап c1) или b2) механической обработки со снятием стружки в данном случае проводится на сравнительно мягком механически обрабатываемом со снятием стружки элементе. Затем механически обработанный элемент подвергается повышению твердости путем термообработки со спинодальным распадом.

Согласно второй возможности механически обрабатываемый со снятием стружки элемент, используемый в настоящем изобретении, может быть использован на этапе a1) или a2) в своей конечной форме, в которой он уже был подвергнут трем операциям обработки, а именно расплавлению, холодной обработке и повышению твердости путем термообработки со спинодальным распадом. Этап c1) или c2) механической обработки со снятием стружки затем выполняется непосредственно на твердом, механически обрабатываемом со снятием стружки элементе, который не требует какого-либо последующего повышения твердости путем термообработки со спинодальным распадом.

Для повышения твердости по меньшей мере участка 3 способ согласно изобретению может предпочтительно включать в себя, согласно первому варианту, этап d) нанесения упрочняющего слоя по меньшей мере на внешнюю поверхность 5 указанного участка 3, подвергнутого механической обработке со снятием стружки. Предпочтительно, этап d) может заключаться в нанесении методом осаждения из паровой фазы (PVD), химического осаждения из паровой фазы (CVD), атомно-слоевого осаждения (ALD) или гальваническими методами, а также любыми другими подходящими методами, слоя TiN, алмаза, АУП, AL2O3, Cr, Ni, NiP или любого другого подходящего материала.

С целью повышения твердости по меньшей мере участка 3 способ согласно настоящему изобретению предпочтительно может включать в себя, согласно второму варианту, этап e) диффундирования атомов на заданную глубину по меньшей мере внешней поверхности 5 указанного участка 3, механически обработанного со снятием стружки, с целью глубокого упрочнения часового компонента 1 в основных областях, подверженных воздействию напряжений, при сохранении высокой вязкости. Предпочтительно, заданная глубина упрочнения составляет от 5% до 40% общего диаметра d участка 3, механически обработанного со снятием стружки.

Независимо от выбора варианта осуществления изобретения, предлагаемый настоящим изобретением способ в целом может применяться в массовом производстве. Таким образом, этап e) может заключаться в термохимической диффузионной обработке, такой как борирование нескольких часовых компонентов и/или нескольких заготовок часовых компонентов. Подразумевается, что этап e) может заключаться в междоузельной диффузии в немагнитный медный сплав 4 атомов по меньшей мере одного химического элемента, например неметаллического химического элемента, такого как азот, аргон и/или бор. И, наконец, напряжения на сжатие данного способа эффективно повышают сопротивление усталости и ударную прочность.

Этап e) может также заключаться в выполнении ионной имплантации, после которой может выполняться, а может и не выполняться диффузионная термообработка. Преимущество этого варианта заключается в том, что он не ограничивает тип диффундируемых атомов и последующей как междоузельной диффузии, так и диффузии в подложку.

Если обработка на этапе e) заключается в ионной имплантации, глубина упрочнения внешней поверхности 5 может быть эффективно увеличена с помощью термообработки, выполняемой во время или после этапа b) ионной имплантации.

Предлагаемый настоящим изобретением способ может также включать в себя и этапы нанесения не упрочняющего слоя, а других слоев. Например, способ согласно настоящему изобретению может включать в себя этап нанесения смазочного слоя.

По меньшей мере механически обработанный со снятием стружки участок 3 может подвергаться операции обкатки/полировки после выполнения этапа c1) или b2), если не проводится дополнительная операция повышения твердости, или после этапа d) или e), в случае, если дополнительная операция повышения твердости проводится. Следовательно, по меньшей мере внешняя поверхность 5 участка 3 изобретения может быть обкатана. Эта операция обкатки/полировки дает возможность получить размеры и качество поверхности, требуемые для участков 3, в частности, в случае цапф. Последующая операция обкатки дает возможность получить часовой компонент, обладающий повышенной износостойкостью и стойкостью к ударным нагрузкам по сравнению с часовым компонентом, механически обработанные со снятием стружки участки которого были подвергнуты просто операции упрочнения.

Часовой компонент согласно настоящему изобретению может содержать механически обработанные со снятием стружки участки, обработанные способом, предлагаемым настоящим изобретением, и расположенные на теле часового компонента, или выполненные полностью из вышеописанного немагнитного медного сплава согласно одному из способов настоящего изобретения. Далее, обработка с целью повышения твердости на этапе d) или e) может выполняться на поверхности механически обработанных со снятием стружки участков или на всех поверхностях часового компонента.

Часовой компонент согласно настоящему изобретению может быть изготовлен с помощью токарной обработки или любым другим методом обработки со снятием стружки с использованием стержня из вышеописанного немагнитного медного сплава диаметром менее 3 мм, предпочтительно менее 2 мм. Такой стержень в настоящее время отсутствует на рынке, и его необходимо производить специально, вследствие чего идея использования вышеуказанного немагнитного медного сплава для изготовления часовых компонентов посредством токарной обработки или любого другого способа механической обработки со снятием стружки с возможной последующей обкаткой вызовет критику со стороны специалистов. Специалистам в данной области хорошо известно, что медные сплавы являются слишком мягкими для обкатки и не обладают достаточной износостойкостью при эксплуатации. Однако удивительно и неожиданно использование таких материалов согласно настоящему изобретению дает возможность изготовления осей вращения, которые можно подвергать обкатке, и достигать удовлетворительной долговечности при использовании. Для осуществления настоящего изобретения специалистам в данной области пришлось преодолеть предубеждение, чтобы использовать немагнитный медный сплав для изготовления часового компонента очень малых размеров с помощью метода, включающего операцию токарной обработки (или любым другим методом механической обработки со снятием стружки) с возможной последующей обкаткой.

Вопреки всем ожиданиям, предлагаемый настоящим изобретением способ обеспечивает возможность получения часового компонента, по меньшей мере участки которого, изготовленные посредством токарной обработки (или любой другой механической обработки со снятием стружки) с возможной последующей операцией обкатки, выполнены из вышеуказанного немагнитного медного сплава.

Разумеется, настоящее изобретение не ограничивается рассмотренным вариантом осуществления, но может быть реализовано и в других вариантах и модификациях, которые будут очевидны для специалистов в данной области. В частности, можно подвергать обработке все или практически все участки 3, т.е. обрабатывать более 80% диаметра d участков 3, хотя это и не является необходимым для часовых компонентов, таких как оси баланса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компонент для часового механизма | 2017 |

|

RU2752292C2 |

| Компонент для часового механизма | 2017 |

|

RU2767960C2 |

| Компонент для часового механизма | 2017 |

|

RU2752293C2 |

| Компонент для часового механизма | 2017 |

|

RU2763382C2 |

| НЕМАГНИТНЫЙ ЧАСОВОЙ КОМПОНЕНТ С ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТЬЮ | 2021 |

|

RU2763269C1 |

| ДЕТАЛЬ ЧАСОВОГО МЕХАНИЗМА | 2014 |

|

RU2625254C2 |

| ОБРАБАТЫВАЕМЫЙ РЕЗАНИЕМ СПЛАВ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2508415C2 |

| Компонент для часового механизма | 2017 |

|

RU2766515C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ, А ТАКЖЕ ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ МЕТАЛЛИЧЕСКАЯ ДЕТАЛЬ | 2020 |

|

RU2809492C2 |

| МАГНИТНЫЕ МЕДНЫЕ СПЛАВЫ | 2016 |

|

RU2732888C2 |

Использование: изобретение относится к области часовых механизмов, содержащих ось вращения. Сущность: ось вращения (1), по меньшей мере один участок (3) которой механически обработан со снятием стружки. Указанный участок (3) выполнен из немагнитного медного сплава для ограничения его чувствительности к воздействию магнитного поля, при этом указанный медный сплав содержит от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5, а остальное составляет Cu. Технический результат: снижение чувствительности часового компонента к воздействию магнитного поля, обеспечение износостойкости, коррозионной стойкости, а также повышение ударной прочности изделия. 4 н. и 20 з.п. ф-лы, 2 ил.

1. Ось (1) вращения для часового механизма, содержащая по меньшей мере один участок (3), механически обработанный со снятием стружки, отличающаяся тем, что указанный участок выполнен из немагнитного медного сплава для снижения его чувствительности к воздействию магнитных полей, при этом указанный медный сплав содержит от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5, а остальное составляет Cu.

2. Ось (1) вращения по п. 1, отличающаяся тем, что указанный медный сплав содержит свинец в количестве меньше или равном 0,02 вес.%.

3. Ось (1) вращения по п. 1, отличающаяся тем, что по меньшей мере участок (3), механически обработанный со снятием стружки, содержит упрочняющий слой, нанесенный на внешнюю поверхность указанного участка (3).

4. Ось (1) вращения по п. 1, отличающаяся тем, что по меньшей мере внешняя поверхность (5) указанного участка (3), механически обработанного со снятием стружки, глубоко упрочнена на заданную глубину относительно сердцевины часового компонента (1).

5. Ось (1) вращения по п. 4, отличающаяся тем, что заданная глубина составляет от 5% до 40% общего диаметра (d) указанного участка (3), механически обработанного со снятием стружки.

6. Ось (1) вращения по п. 4, отличающаяся тем, что глубоко упрочненная внешняя поверхность (5) содержит диффундированные атомы по меньшей мере одного химического элемента.

7. Ось (1) вращения по п. 1, отличающаяся тем, что участок, механически обработанный со снятием стружки, представляет собой по меньшей мере цапфу.

8. Часовой механизм, характеризующийся тем, что он содержит ось (1) вращения, содержащую по меньшей мере один участок (3), механически обработанный со снятием стружки, при этом указанный участок выполнен из немагнитного медного сплава для снижения его чувствительности к воздействию магнитных полей, причем указанный медный сплав содержит от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5, а остальное составляет Cu.

9. Способ изготовления оси (1) вращения для часового механизма, включающий в себя следующие этапы:

a1) взятие элемента, механически обрабатываемого со снятием стружки и выполненного из немагнитного медного сплава, содержащего от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5, а остальное составляет Cu;

b1) формирование оси (1) вращения;

c1) механическая обработка со снятием стружки указанной оси вращения для формирования по меньшей мере одного участка (3) указанной оси (1) вращения, механически обработанного со снятием стружки и выполненного из указанного немагнитного медного сплава.

10. Способ по п. 9, отличающийся тем, что он включает в себя этап d) нанесения упрочняющего слоя по меньшей мере на внешнюю поверхность (5) указанного участка (3), механически обработанного со снятием стружки.

11. Способ по п. 9, отличающийся тем, что он включает в себя этап e) диффундирования атомов на заданную глубину в по меньшей мере внешнюю поверхность (5) указанного участка (3), механически обработанного со снятием стружки, для глубокого упрочнения оси (1) вращения в основных областях, подверженных воздействию напряжений, при сохранении высокой вязкости.

12. Способ по п. 11, отличающийся тем, что заданная глубина составляет от 5% до 40% общего диаметра (d) указанного участка (3), механически обработанного со снятием стружки.

13. Способ по п. 11, отличающийся тем, что этап диффундирования включает в себя диффундирование атомов по меньшей мере одного химического элемента.

14. Способ по п. 11, отличающийся тем, что этап e) заключается в проведении термохимической диффузионной обработки.

15. Способ по п. 11, отличающийся тем, что этап e) заключается в проведении ионной имплантации, которая может сопровождаться, а может и не сопровождаться диффузионной обработкой.

16. Способ по п. 9, отличающийся тем, что указанный механически обработанный со снятием стружки участок (3) подвергают обкатке/полировке после этапа c1) или b2), или после этапа d) или e).

17. Способ изготовления оси (1) вращения для часового механизма, включающий в себя следующие этапы:

a2) взятие элемента, механически обрабатываемого со снятием стружки и выполненного из немагнитного медного сплава, содержащего от 10 вес.% до 20 вес.% Ni, от 6 вес.% до 12 вес.% Sn, X вес.% дополнительных элементов, причем X составляет от 0 до 5, а остальное составляет Cu;

b2) механическая обработка со снятием стружки указанного элемента для формирования по меньшей мере одного участка (3) указанной оси (1) вращения;

c2) формирование оси (1) вращения, включающей в себя указанный участок (3), полученный на этапе b2).

18. Способ по п. 17, отличающийся тем, что он включает в себя этап d) нанесения упрочняющего слоя по меньшей мере на внешнюю поверхность (5) указанного участка (3), механически обработанного со снятием стружки.

19. Способ по п. 17, отличающийся тем, что он включает в себя этап e) диффундирования атомов на заданную глубину в по меньшей мере внешнюю поверхность (5) указанного участка (3), механически обработанного со снятием стружки, для глубокого упрочнения оси (1) вращения в основных областях, подверженных воздействию напряжений, при сохранении высокой вязкости.

20. Способ по п. 19, отличающийся тем, что заданная глубина составляет от 5% до 40% общего диаметра (d) указанного участка (3), механически обработанного со снятием стружки.

21. Способ по п. 19, отличающийся тем, что этап диффундирования включает в себя диффундирование атомов по меньшей мере одного химического элемента.

22. Способ по п. 19, отличающийся тем, что этап e) заключается в проведении термохимической диффузионной обработки.

23. Способ по п. 19, отличающийся тем, что этап e) заключается в проведении ионной имплантации, которая может сопровождаться, а может и не сопровождаться диффузионной обработкой.

24. Способ по п. 17, отличающийся тем, что указанный механически обработанный со снятием стружки участок (3) подвергают обкатке/полировке после этапа c1) или b2), или после этапа d) или e).

| EP 1462879 A1, 29.09.2004 | |||

| US3683616 А,15.08.1972 | |||

| Л.А | |||

| Мальцева, М.А | |||

| Гервасьев, А.Б | |||

| Кутьин | |||

| Материаловедение: учебное пособие, Екатеренбург: ГОУ ВПО УГТУ-УПИ, 2007, см | |||

| стр | |||

| САННЫЙ ВЕЛОСИПЕД С ВЕДУЩИМ КОЛЕСОМ, СНАБЖЕННЫМ ШИПАМИ | 1921 |

|

SU265A1 |

| Система механической тяги | 1919 |

|

SU158A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2021-07-28—Публикация

2017-07-18—Подача