Область техники, к которой относится изобретение

Предметом настоящего изобретения является деталь часового механизма, в частности немагнитная ось для часового механизма, и более конкретно немагнитный анкерный триб, ось баланса и ось анкера.

Уровень техники

Изготовление оси для часового механизма заключается в выполнении ряда операций обточки закаливаемого стального стержня с целью создания различных активных поверхностей (заплечика, буртика, цапф и т.п.) с последующим подверганием обточенной детали термообработке, включающей в себя по меньшей мере одну операцию закаливания с целью повышения твердости оси, а также одну или несколько операций отпуска с целью повышения вязкости разрушения. После операций термообработки проводится операция калибровки осей, заключающаяся в полировке цапф для получения требуемого размера. Операция калибровки также повышает твердость и вязкость разрушения осей. Следует отметить, что данная операция калибровки является очень трудновыполнимой и даже невозможной для материалов низкой твердости, т.е. менее 600 HV (единиц твердости по Виккерсу).

Оси, например оси баланса, используемые обычно для обеспечения движения в механических часах, выполняются из марок прутковой стали, которые, как правило, представляют собой мартенситные углеродистые стали, содержащие сульфиды свинца и марганца для улучшения их обрабатываемости. Обычно в качестве такого материала используется известная сталь данного типа, обозначаемая 20AP.

Преимущество материала данного типа заключается в простоте машинной обработки, в частности токарной обработки, прутка и в том, что после закаливания и отпускания данный материал имеет отличные механические свойства, которые являются очень выгодными для изготовления осей часов. Данные стали, в частности, имеют отличную износостойкость и твердость после термообработки. Как правило, твердость осей, выполненных из стали 20AP, после термообработки и прокатки составляет выше 700 HV.

Но, несмотря на то, что материал данного типа обладает отличными указанными выше механическими характеристиками для производства часов, он имеет недостаток, заключающийся в том, что он является магнитным и может нарушить работу часового механизма, если будет подвержен воздействию магнитного поля, в частности, когда данный материал используется для изготовления оси баланса, взаимодействующей со спиральной пружиной, изготовленной из ферромагнитного материала. Данное явление хорошо известно специалистам в данной области и описано, например, в бюллетене "Bulletin Annuel Suisse de Chronométrie", том I, стр. 52-74. Следует отметить также, что данные мартенситные стали подвержены коррозии.

Предпринимались попытки устранения данных недостатков путем применения аустенитных нержавеющих сталей, отличительной особенностью которых является то, что они являются немагнитными, а именно парамагнитными, или диамагнитными, или антиферромагнитными. Однако эти аустенитные стали имеют кристаллографическую структуру, что означает, что их невозможно закаливать, т.е. для них невозможно получить твердость и, следовательно, износостойкость, соответствующую требованиям, предъявляемым к характеристикам осей часовых механизмов. Одним из средств повышения твердости данных сталей является холодная обработка; однако это средство повышения твердости не в состоянии обеспечить твердость выше 500 HV. Следовательно, для деталей, требующих высокой износостойкости вследствие трения, и для осей, для которых существует очень малый риск или совсем не имеется риска поломки или деформации, возможность применения стали данного типа остается ограниченной.

Еще один подход к решению вышеупомянутых проблем, который пытались применять, заключался в нанесении на ось слоя твердого материала, например алмазоподобного углерода (DLC). Однако при этом наблюдался значительный риск отслоения данного жесткого слоя и, следовательно, образования обломков, которые могут перемещаться внутри часового механизма и нарушать работу часов, что является неприемлемым.

Еще один подход, который пытались применять для решения проблем, связанных с аустенитными нержавеющими сталями, заключался в поверхностном упрочнении осей посредством азотирования, поверхностного науглероживания или углеродоазотирования. Однако при данном типе обработки наблюдалось значительное снижение коррозионной устойчивости вследствие реагирования азота и/или углерода с содержащимся в стали хромом с образованием нитрида или карбида хрома, что приводило к локальному истощению хромовой матрицы, что является нежелательным для часового механизма.

Раскрытие изобретения

Цель настоящего изобретения заключается в решении всех или части вышеуказанных проблем с помощью оси часового механизма, обладающей одновременно как ограниченной чувствительностью к воздействию магнитного поля, так и повышенной твердостью, отвечающей требованиям по износостойкости и ударной прочности, предъявляемым к деталям часовых механизмов в часовой промышленности.

Целью настоящего изобретения является также сознание немагнитной оси, обладающей повышенной коррозионной устойчивостью.

Еще одной целью настоящего изобретения является создание немагнитной оси, производство которой является технологически простым и экономичным.

Таким образом, предметом настоящего изобретения является ось часового механизма, содержащая по меньшей мере одну цапфу на по меньшей мере одном из своих концов, отличающаяся тем, что указанная по меньшей мере одна цапфа выполнена из композиционного материала с металлической матрицей, содержащей по меньшей мере один металл из группы, включающей в себя никель, титан, хром, цирконий, серебро, золото, платину, кремний, молибден, алюминий или сплав вышеуказанных металлов, и насыщенной твердыми частицами, выбираемыми из группы, в состав которой входят WC, TiC, TaC, TiN, TiCN, Al2O3, ZrO2, Cr2O3, SiC, MoSi2, AlN или их смесь, с целью снижения чувствительности цапфы к воздействию магнитных полей.

Таким образом, вся ось в целом или по меньшей мере цапфы обладают высокой твердостью и, таким образом, сочетают в себе преимущества, которые заключаются в низкой чувствительности к воздействию магнитного поля и, в областях действия главных напряжений, высокой коррозионной устойчивости и износостойкости, при сохранении высокой общей вязкости разрушения.

Согласно предпочтительному варианту осуществления изобретения вся ось выполнена из указанного выше композиционного материала, содержащего по меньшей мере 75% твердых частиц, и твердость данного композиционного материала больше или равна 1000 HV, предпочтительно выше 1200 HV.

Предпочтительно, размер зерна твердых частиц составляет от 0,1 мкм до 5 мкм.

Предпочтительно, вязкость разрушения данного композиционного материала составляет выше 8 МПа⋅м1/2.

Согласно варианту осуществления настоящего изобретения цапфа или цапфы выполнены из композиционного материала и установлены в отверстиях, выполненных на концах оси; ось выполнена из парамагнитного, диамагнитного или антиферромагнитного материала.

Согласно другому возможному варианту осуществления настоящего изобретения две цапфы выполнены в виде единой детали из композиционного материала, установленной в продольном отверстии оси, и выдаются с обеих сторон данной оси; при этом ось выполнена из парамагнитного, диамагнитного или антиферромагнитного материала.

Кроме того, предметом настоящего изобретения является часовой механизм, содержащий ось, выполненную в соответствии с любым из вышеуказанных вариантов, в частности ось баланса, ось анкера и/или анкерный триб, содержащие ось в соответствии с любым из данных вариантов.

Краткое описание чертежей

Все отличительные признаки и преимущества настоящего изобретения станут более понятными после ознакомления с описанием, приведенным ниже в качестве неограничивающего примера исполнения, со ссылками на прилагаемые чертежи, а именно:

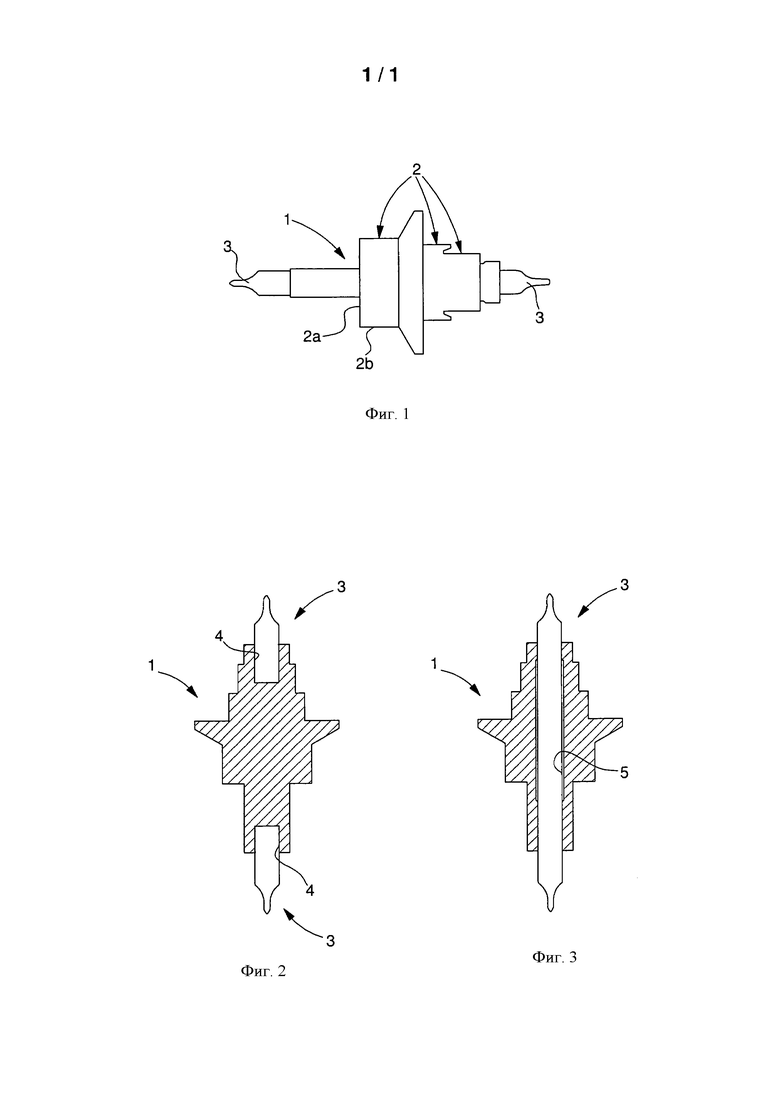

Фиг. 1 – схема оси, выполненной согласно настоящему изобретению.

Фиг. 2 – вид в разрезе первого варианта исполнения оси баланса согласно настоящему изобретению.

Фиг. 3 – вид в разрезе второго варианта исполнения оси баланса согласно настоящему изобретению.

Осуществление изобретения

Предметом настоящего изобретения является деталь часового механизма, в частности немагнитная ось механического часового механизма.

Ниже будет приведено описание настоящего изобретения на примере немагнитной оси 1 баланса. Разумеется, данное изобретение может быть применено для изготовления и других осей часовых механизмов, таких как анкерный триб или ось анкера.

На Фиг. 1 показана выполненная в соответствии с настоящим изобретением ось 1 баланса, содержащая несколько секций 2 различного диаметра, образующих обычно заплечики 2a и буртики 2b, расположенные между двумя концевыми элементами, образующими цапфы 3. Данные цапфы предназначены для вращения в подшипнике, как правило, в отверстии драгоценного камня или рубина.

Вследствие воздействия магнитных полей, обусловленного ежедневной работой с различными объектами, важно понизить чувствительность оси 1 баланса к воздействию магнитного поля во избежание влияния на работу часового механизма, в котором данная ось установлена.

Неожиданно оказалось, что данное изобретение способно одновременно решить обе вышеупомянутые проблемы без компромисса и обеспечивает дополнительные преимущества. Материал, из которого выполнена ось 1 баланса, представляет собой композиционный материал с металлической матрицей, содержащей по меньшей мере один металл, выбранный из группы, в состав которой входят никель, титан, хром, цирконий, серебро, золото, платина, кремний, молибден, алюминий или сплавы указанных металлов, и насыщенной твердыми частицами, выбранными из группы, в состав которой входят WC, TiC, TaC, TiN, TiCN, Al2O3, ZrO2, Cr2O3, SiC, MoSi2, AlN или комбинации этих материалов. Немагнетизм, то есть парамагнитная, диамагнитная или антиферромагнитная природа данного композиционного материала, выгодно уменьшает чувствительность этого материала к воздействию магнитных полей.

Кроме того, согласно настоящему изобретению вязкость разрушения оси 1 баланса составляет приблизительно около 8 МПа⋅м1/2 при твердости более 1300 HV. Указанные параметры были получены для композиционного материала, содержащего 92% WC и 8% никеля. Таким образом, была получена ось, обладающая высокой износостойкостью.

Ниже будет описан пример способа изготовления оси, например оси 1 баланса, из вышеупомянутого композиционного материала. Прежде всего, берут порошок, состоящий из частиц одного или нескольких твердых материалов, например карбида вольфрама. Средний гранулометрический размер частиц используемого порошка представляет собой величину микронного порядка, как правило, от 0,1 мкм до 5 мкм.

Затем порошок твердого материала перемешивается с матрицей, которая должна выполнять роль связующего между твердыми частицами, например с частицами никелевого сплава (как правило, никелево-титанового сплава, который в процессе обработки позволит титану соединиться с углеродом и образовать карбиды и освободить вольфрам, который образует никель-вольфрамовую (NiW) матрицу, как раскрыто в патенте США № 3918138, включенном в настоящее описание в виде ссылки). Полученная смесь гомогенизируется, например, в обычном атомизаторе. Полученные гранулы просеиваются на сите, как правило, с размером ячеек до 300 мкм. Затем просеянные гранулы инжектируются в пресс-форму, имеющую конфигурацию желаемой оси баланса, с целью формирования заготовки указанной оси баланса. Разумеется, размеры пресс-формы выбираются с учетом возможной усадки, которая может произойти на последующем этапе спекания. В связи с этим, следует отметить, что размеры пресс-формы больше конечных размеров оси баланса. После инжектирования ось баланса извлекают из пресс-формы. Затем ось баланса помещают в агломерационную печь, в которой она нагревается до температуры от 1300°C до 1600°C приблизительно в течение одного часа. После инжектирования ось баланса извлекают из агломерационной печи и охлаждают. Ось баланса, в частности цапфы, затем полируют, например, с помощью алмазной пасты, для получения заданных размеров.

Разумеется, могут быть использованы и другие композиционные материалы, при условии, что содержание твердых частиц в данном материале будет обеспечивать как твердость, равную или выше 1000 HV, так и парамагнитные или диамагнитные характеристики данного материала.

В качестве варианта, ось согласно настоящему изобретению можно изготовлять посредством машинной обработки круглого прутка из описанного выше композиционного материала.

Поскольку, согласно настоящему изобретению твердость цапф 3 непосредственно зависит от материала, из которого они изготовлены, это предотвращает любое последующее отслоение материала в процессе эксплуатации.

Разумеется, данное изобретение не ограничивается представленным способом осуществления, а возможны и другие различные варианты исполнения и изменения, которые будут очевидны специалистам в данной области.

В частности, из композиционного материала можно изготовлять только цапфы 3, а затем вставлять данные цапфы в отверстия на концах оси, как показано на Фиг. 2.

Согласно другому варианту осуществления цапфы 3 выполнены в виде единой детали, вставленной в продольное отверстие 5 оси 1, и выходят с обеих сторон из оси баланса, как это показано на Фиг. 3.

В двух последних вариантах ось предпочтительно выполнена из парамагнитного, диамагнитного или антиферромагнитного материала, такого как латунь, мельхиор, сплав CuBe или аустенитная сталь, и цапфы предпочтительно удерживаются за счет установки в углублениях 4 или в сквозном отверстии 5 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компонент для часового механизма | 2017 |

|

RU2766515C2 |

| ДЕТАЛЬ ЧАСОВОГО МЕХАНИЗМА | 2014 |

|

RU2625254C2 |

| Компонент для часового механизма | 2017 |

|

RU2752293C2 |

| Компонент для часового механизма | 2017 |

|

RU2752292C2 |

| Компонент для часового механизма | 2017 |

|

RU2767960C2 |

| Компонент для часового механизма | 2017 |

|

RU2763382C2 |

| Компонент для часового механизма | 2017 |

|

RU2752467C2 |

| НЕМАГНИТНЫЙ ЧАСОВОЙ КОМПОНЕНТ С ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТЬЮ | 2021 |

|

RU2763269C1 |

| МАТЕРИАЛ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2524812C2 |

| ТРИБ, ЧАСОВОЙ МЕХАНИЗМ, ЧАСЫ ИЛИ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО БЕЗ МАГНИТНОЙ СИГНАТУРЫ | 2017 |

|

RU2716851C1 |

Группа изобретений относится к деталям часовых механизмов. Ось часового механизма содержит по меньшей мере одну цапфу на по меньшей мере одном из своих концов. Указанная по меньшей мере одна цапфа выполнена из композиционного материала с металлической матрицей, содержащей по меньшей мере один металл из группы, включающей никель, титан, хром, цирконий, серебро, золото, платину, кремний, молибден, алюминий или сплав указанных металлов, и насыщенной по меньшей мере 75% твердых частиц, выбранных из группы, включающей WC, TiC, TaC, TiN, TiCN, Al2O3, ZrO2, Cr2O3, SiC, MoSi2, AlN или их смесь, с обеспечением снижения чувствительности оси к воздействию магнитных полей. Обеспечивается снижение чувствительности оси к воздействию магнитных полей при повышении твердости. 3 н. и 7 з.п. ф-лы, 3 ил., 1 пр.

1. Ось часового механизма, содержащая по меньшей мере одну цапфу на по меньшей мере одном из своих концов, отличающаяся тем, что указанная по меньшей мере одна цапфа выполнена из композиционного материала с металлической матрицей, содержащей по меньшей мере один металл из группы, включающей никель, титан, хром, цирконий, серебро, золото, платину, кремний, молибден, алюминий или сплав указанных металлов, и насыщенной по меньшей мере 75% твердых частиц, выбранных из группы, включающей WC, TiC, TaC, TiN, TiCN, Al2O3, ZrO2, Cr2O3, SiC, MoSi2, AlN или их смесь, с обеспечением снижения чувствительности оси к воздействию магнитных полей.

2. Ось по п. 1, отличающаяся тем, что твердость указанного композиционного материала составляет 1000 HV или выше, предпочтительно выше 1200 HV.

3. Ось по п. 1, отличающаяся тем, что размер зерен твердых частиц составляет от 0,1 до 5,0 мкм.

4. Ось по п. 1, отличающаяся тем, что композиционный материал имеет вязкость разрушения выше 8 МПа⋅м1/2.

5. Ось по п. 1, отличающаяся тем, что она полностью выполнена из указанного композиционного материала.

6. Ось по п. 1, отличающаяся тем, что она содержит две цапфы, выполненные из указанного композиционного материала.

7. Ось по п. 1, отличающаяся тем, что цапфы оси выполнены из композиционного материала и установлены в отверстиях, выполненных на концах оси, при этом ось выполнена из парамагнитного, диамагнитного или антиферромагнитного материала.

8. Ось по п. 1, отличающаяся тем, что она содержит две цапфы, выполненные из композиционного материала, причем две цапфы выполнены в виде единой детали, установленной в сквозном отверстии, проходящем вдоль продольной оси указанной оси, и выступающей с обеих сторон оси, причем ось выполнена из парамагнитного, диамагнитного или антиферромагнитного материала.

9. Часовой механизм, содержащий ось с по меньшей мере одной цапфой на по меньшей мере одном из своих концов, отличающийся тем, что указанная ось выполнена в виде оси по п. 1.

10. Часовой механизм, содержащий ось, характеризующийся тем, что он содержит ось по п.1, выполненную в виде оси баланса, оси анкера и/или анкерного триба.

| Ротор буровой установки | 1990 |

|

SU1705533A1 |

| US 4574011 A, 04.03.1986 | |||

| WO 2010088891 A2, 12.08.2010 | |||

| JP 5881949 A, 17.05.1983 | |||

| Прецизионный сплав на основе железа | 1973 |

|

SU455165A1 |

Авторы

Даты

2018-05-29—Публикация

2014-01-16—Подача