Изобретение относится к получению нанодисперсных порошков, включающих соединения вольфрама, и может быть использовано в порошковой металлургии, например, при изготовлении твердых сплавов на основе вольфрама.

Существующие на сегодняшний день методы получения нанопорошков (механические, физико-химические и химические) в большинстве случаев характеризуются высокой стоимостью нанопорошков, сложной конструкцией устройств, высокими энергозатратами, низкой производительностью, и, как следствие, невозможностью производить нанопорошки в промышленных масштабах.

Из патента RU 2508249 (С01В 31 /34, опубл. 27.02.2014) известен способ получения нанодисперсных порошков карбида вольфрама и титана методом самораспространяющегося высокотемпературного синтеза, включающий приготовление смеси компонентов, состоящей из смеси вольфрама и титана, которые подвергают предварительной механохимической обработке в механохимическом активаторе, углеродного материала и добавки кобальта или никеля, термообработку активированной смеси в режиме горения и последующую обработку продуктов синтеза с помощью механохимических активаторов. Получают смесь карбидов титана и вольфрама с размером частиц менее 100 нм, плакированных кобальтом или никелем.

Из патента RU 2667452 (С01В 32/949, опубл. 19.09.2018) известен способ получения порошка на основе карбида вольфрама WC с размером частиц d50, не превышающим 200 нм. Для получения такого порошка готовят гомогенную порошковую смесь из наноразмерного вольфрама или оксида вольфрама и наноразмерного углерода, взятого в количестве, превышающем стехиометрическое содержание углерода в карбиде вольфрама на 10-70 мас. %. Проводят термообработку смеси в электрической печи при температуре 1400-1600°С в среде водорода и/или инертных газов с последующим связыванием и удалением избытка углерода.

Наиболее близким аналогом заявленного изобретения является способ получения нанопорошка карбида вольфрама, раскрытый в патенте RU 2414992 (B22F 9/00, опубл. 27.03.2011). Этот способ включает нагрев в герметичном реакторе смеси нанопорошка вольфрама и графита до температуры не выше 1000°С, при этом нагрев осуществляют в течение не более 70 ч при вращении герметичного реактора с угловой скоростью не более 50÷60 оборотов в минуту, используют графит в виде графитовых стержней и наночастицы вольфрама с размером частиц 10-200 нм при соотношении компонентов в смеси графитовые стержни - 6% масс., нанопорошок вольфрама - 94% масс.

Основными недостатками указанных способов являются высокое энергопотребление, необходимость использования в качестве сырья дорогостоящих наноматериалов.

Техническим результатом настоящего изобретения является получение нанодисперсных порошков, содержащих вольфрам или карбид вольфрама, из изделий и отходов изделий, изготовленных из твердых сплавов, таких как ТТК, ВНЖ, ТК, ВК и подобных, с высокой технологичностью и производительностью, малым энергопотреблением и возможностью утилизации твердосплавных отходов. Для получения нанодисперсных порошков используют универсальное оборудование простой конструкции, безопасное в использовании, с высоким ресурсом работы. Синтез нанодисперсных порошков может быть осуществлен при комнатной температуре. На выходе могут быть получены высококачественные нанодисперсные порошки вольфрама, карбида вольфрама, смеси карбидов вольфрама и титана, карбидов вольфрама, титана и тантала, а также других соединений, составляющих основу перерабатываемых металлических отходов.

Технический результат изобретения достигается тем, что для получения вольфрамсодержащих нанодисперсных порошков в герметичный реактор, имеющий угол наклона к оси вращения от 0 до 90 градусов, загружают изделия и/или отходы из твердых сплавов и заливают диспергирующую жидкость, имеющую рН 1-4. Диспергирующая жидкость включает водный раствор Fe2(SO4)3 с концентрацией 5-30 г/л, серную кислоту и микрооргорганизмы Thiobacilhts ferwoxidans. Синтез нанодисперсных порошков проводят при соотношении твердой и жидкой фазы Т:Ж, равном 1:(1-7). Осуществляют непрерывное вращение реактора со скоростью 2-60 оборотов в минуту при температуре 16-35°С в течение 480-600 ч. Затем пульпу отстаивают, раствор сливают, полученный осадок промывают, сушат и просеивают.

Вращающийся герметичный реактор может быть выполнен в виде барабана круглого или многогранного сечения, или в виде бикуба, или биконуса, или V-образным.

В качестве твердых сплавов используют такие сплавы как ТТК, ВНЖ, ТК, ВК.

При вращении корпуса происходит перемещение диспергирующей жидкости и твердосплавных изделий и/или отходов. При этом в установке происходит одновременно механическое истирание, химическая и бактериальная обработка металла твердосплавных изделий и/или отходов.

Размеры твердосплавных изделий и отходов, используемых в качестве сырья для получения нанодисперсных порошков, определяются геометрическими размерами используемого реактора. При уменьшении размеров реактора интенсивность получения нанодисперсных порошков увеличивается.

При загрузке твердосплавных изделий и/или отходов в диспергирующий раствор на основе Fe2(SO4)3 происходят процессы непрерывного химического и бактериального выщелачивания связующей матрицы (Со, Ni) с одновременным переходом ее в раствор. При этом поверхностный слой обрабатываемого изделия (отхода) становится пористым. Процесс интенсифицируется непрерывным обмыванием поверхности обрабатываемого изделия (отхода) диспергирующим раствором за счет вращения реактора и взаимного перемешивания изделий и диспергирующего раствора. Обработанные изделия (отходы) приобретают пористые поверхности, имеющие более низкую механическую прочность, чем основной слой металла. Толщина получаемых пористых слоев минимальна и находится диапазоне от 1 нм до 1 мкм. Одновременно реактор выполняет роль шаровой мельницы, где мелющими телами являются фрагменты изделий (отходов), в результате соударений которых между собой откалываются пористые слои. Слои основного металла по вышеприведенной схеме при дальнейшем проведении процесса приобретают пористую поверхность. Процесс продолжается до перехода Fe2(SO4)3 в FeSO4, наличие которого является показателем истощения раствора.

Выход продуктов - нанодисперсных порошков носит вариативный характер и зависит от следующих факторов: форма и объем реактора, скорость вращения реактора, время непрерывного вращения реактора, тип материала твердосплавных изделий или отходов (процентное содержание основного материала и связующего), массогабаритные характеристики твердосплавных изделий и отходов (форма и масса), температура процесса, соотношение твердой и жидкой фаз, начальная концентрации Fe2(SO4)3 в растворе, рН, Авторам изобретения известно об использовании железобактерий Thiobacillus ferrooxidans при получении магнитных наночастиц Fe3O4 (заявка CN 102766660 А, С12Р 1/04, опубл. 07.11.2012). Однако получение вольфрама и его соединений с помощью микроорганизмов Thiobacillus ferrooxidans из доступных авторам источников информации не выявлено.

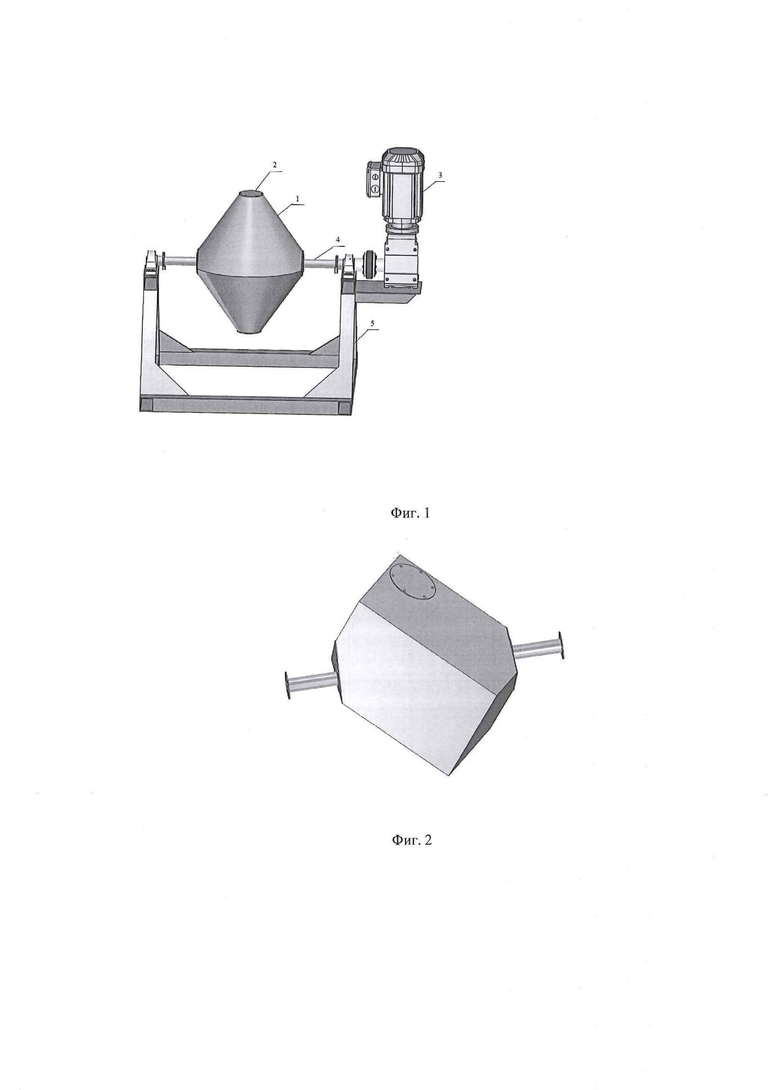

На фиг. 1 изображено устройство для получения нанодисперсных порошков, с рабочим органом в форме биконуса.

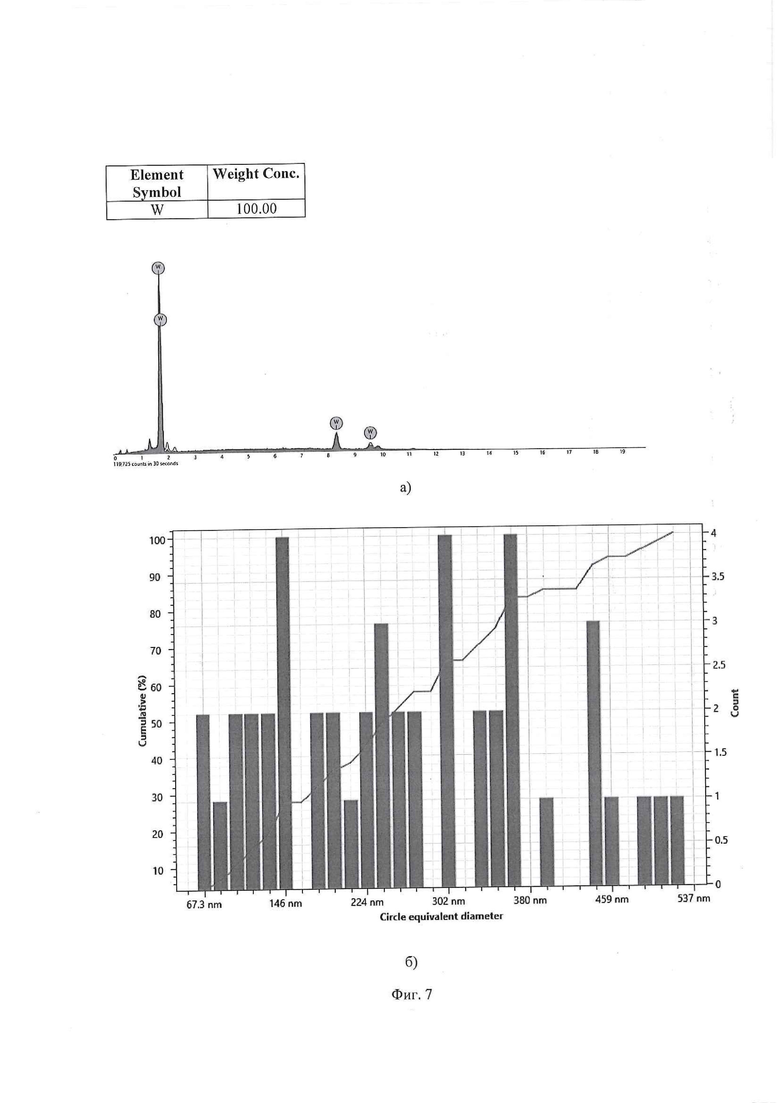

На фиг. 2 изображен рабочий орган в форме бикуба для установки получения нанодисперсных порошков.

На фиг. 3 изображен рабочий орган V-образной формы для установки получения нанодисперсных порошков.

На фиг. 4 изображен рабочий орган в виде барабана круглого сечения для установки получения нанодисперсных порошков.

На фиг. 5 изображен рабочий орган в виде барабана многогранного сечения для установки получения нанодисперсных порошков.

На фиг. 1-5 все элементы показаны схематично и в произвольном масштабе.

На фиг. 6 представлены микроснимок порошка карбида вольфрама при увеличении 150000 раз (а), спектр элементов порошка карбида вольфрама WC, полученного из сплава ВК (б), и диаграмма распределения частиц по размерам (в).

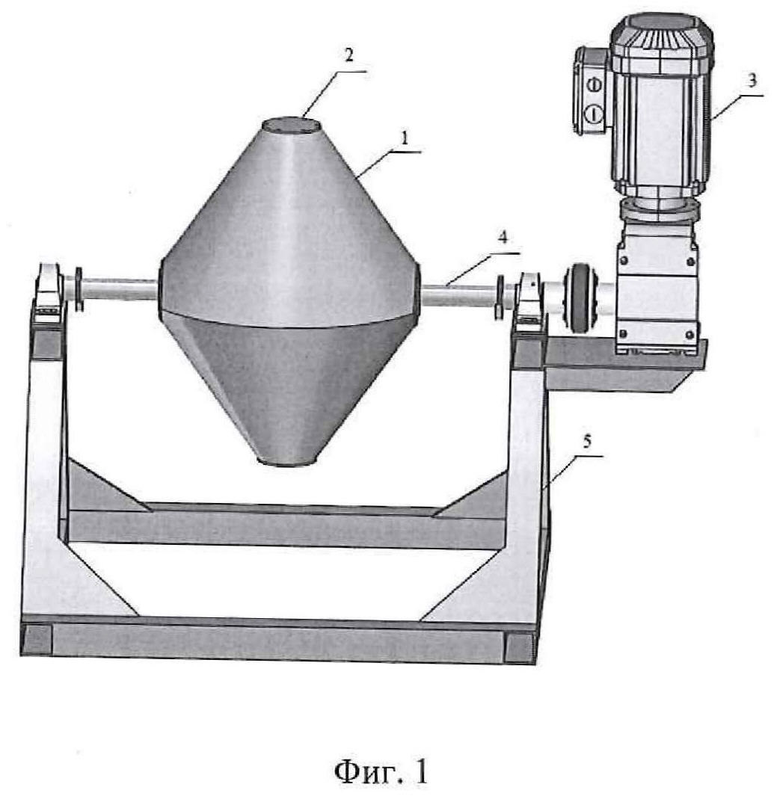

На фиг. 7 представлены спектр элементов порошка вольфрама, полученного из сплава ВНЖ (а), и диаграмма распределения частиц по размерам (б).

На фиг. 8 представлены спектр элементов порошка смеси карбидов вольфрама, титана, тантала WC-TiC-TaC, полученного из сплава ТТК (а), и диаграмма распределения частиц по размерам (б).

На фиг. 9 представлены спектр элементов порошка смеси карбида вольфрама и карбида титана WC-TiC, полученного из сплава ТК (а), и диаграмма распределения частиц по размерам (б).

Основной несущей частью установки, показанной на фиг. 1, является сварной корпус, выполненный из нержавеющей стали в виде биконуса 1, установленный на станине 5. На станине смонтирован двигатель 3, передающий вращение валу 4. Устройство снабжено загрузочным устройством 2.

Нанодисперсные порошки в соответствии с заявленным изобретением получают следующим образом.

В галтовочные установки с различными формами барабана - круглого или многогранного сечения, бикуба, биконуса, V-образного, с углом наклона к оси вращения от 0 до 90 градусов, загружают твердосплавные изделия и отходы из сплавов ТТК, ВНЖ, ГК, ВК или подобных. Заливают диспергирующую жидкость, включающую водный раствор Fe2(SO4)3 с концентрацией 5-30 г/л, серную кислоту и микрооргорганизмы Thiobacillus ferrooxidans. Процесс ведут при рН 1-4, предпочтительно 1,5-2,4. Соотношение твердой и жидкой фазы Т:Ж составляет 1:(1-7). Осуществляют непрерывное вращение реактора со скоростью 2-60 оборотов в минуту при температуре 16-35°С в течение 480-600 ч. затем пульпу отстаивают, раствор сливают и направляют на регенерацию. Полученный осадок промывают, сушат и просеивают.

Для переработки используют изделия и/или отходы из сплавов, получаемых методами порошковой металургии.

Для получения порошка вольфрама используют сплав ВНЖ.

Для получения порошка карбида вольфрама используют сплав ВК.

Для получения порошка смеси карбидов титана и вольфрама используют сплав ТК.

Для получения порошка смеси карбидов титана, вольфрама, тантала используют сплав ТТК.

Режимы и условия получения нанодисперсных порошков одинаковые, диспергирующий раствор также имеет один и тот же состав.

Полученный положительный эффект заявляемого способа и подтвержден проведением дисперсного и рентгеноструктурного анализа полученных нанодисперсных порошков, например, карбида вольфрама (фиг. 6).

Полученные нанодисперсные порошки исследовали на сканирующем электронном микроскопе PHENOM proX фирмы: Phenom-World B.V. (Нидерланды) с интегрированной системой энергодисперсионного анализа. Максимальное увеличение 150000, разрешение 10 нм, ускоряющее напряжение 5, 10, 15 кВ. Элементный анализ исследуемых порошков получен с применением программы Element Identification компании Phenom при использовании электронного микроскопа Phenom ProX для анализа образцов методом энергодисперсионного спектроскопии. Для анализа размера, формы и морфологии частиц использовали программное обеспечение ParticleMetric, позволяющее анализировать изображения частиц.

Примеры реализации заявляемого изобретения приведены ниже.

Пример 1. В корпус установки с вращающимся барабаном в виде бикуба объемом 60 л через загрузочное устройство загружают буровые шарошки из сплава ВК. Масса одной шарошки составляет от 20 до 40 г. Заливают диспергирующую жидкость, содержащую микроорганизмы Thiobacillus ferrooxidans, с начальной концентрацией Fe2(SO4) 14 г/л, pH=1-2,1 достигают введением серной кислоты. Соотношение Т:Ж составляет 1:3. Барабан вращают в течение 480-600 часов при температуре 20°С и скорости вращения 20 оборотов в минуту. По истечении выбранного времени и достижению рН раствора выше 2,4 вращение прекращают, пульпу отстаивают, раствор сливают, полученный осадок промывают, сушат и просеивают. Выход продукта составил от 60 до 140 кг в зависимости от длительности процесса.

Как видно из результатов, представленных на фиг. 6, полученный продукт представляет собой порошок карбида вольфрама WC. Анализ размеров частиц показывает, что WC представляет собой нанопластины с основным размером до 100 нм, также присутствует в порошке небольшое количество агломератов с размером до 250 нм.

Пример 2. Аналогично примеру 1, только основной несущей частью установки является сварной корпус (фиг. 2), выполненный из нержавеющей стали в виде бикуба.

Пример 3. Аналогично примеру 1, только основной несущей частью установки является сварной корпус (фиг. 3), выполненный из нержавеющей стали V-образной формы.

Пример 4. Аналогично примеру 1, только основной несущей частью установки является сварной корпус (фиг. 4), выполненный из нержавеющей стали, в виде барабана круглого сечения.

Пример 5. Аналогично примеру 1, только основной несущей частью установки является сварной корпус (фиг. 5), выполненный из нержавеющей стали, в виде барабана многогранного сечения.

Опытная эксплуатация различных форм галтовочных барабанов показывает возможность получения нанодисперсных порошков (наночастиц, нанопластин) в каждой из форм (фиг. 1-5), но наиболее предпочтительными формами с позиции производительности является в порядке убывания: бикуб, барабан многогранного сечения, барабан круглого сечения, биконус и V-образный.

На фиг. 7-9 приведены данные о получении нанодисперсных порошков, а именно, элементный состав, спектры элементов и диаграммы распределения частиц по размерам порошков, включающих вольфрам (фиг. 7), смесь карбида вольфрама с карбидом титана и карбидом тантала (фиг. 8), смесь карбида вольфрама с карбидом титана (фиг. 9).

Таким образом, предлагаемый способ позволяет получать нанодисперсные порошки высокого качества с использованием установок, отличающихся универсальностью, простотой конструкции, безопасностью использования, высоким ресурсом работы. Способ не требует высоких энергозатрат, высокопроизводителен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для культивирования культуры микроорганизмов Thiobacillus ferroxidans | 2021 |

|

RU2764030C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ СПЛАВОВ С ПОМОЩЬЮ БИОЛОГИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ | 2016 |

|

RU2638606C1 |

| ИСПОЛЬЗОВАНИЕ НАНОМОДИФИКАТОРА - ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ДЛЯ СОЗДАНИЯ ВЫСОКОПРОЧНЫХ БЕТОНОВ | 2019 |

|

RU2811835C2 |

| Способ выщелачивания урана из пород с незначительным его содержанием | 2016 |

|

RU2653400C2 |

| ШИХТА ЭЛЕКТРОДНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ МАШИН | 2012 |

|

RU2515409C2 |

| Способ получения вольфрамо-титано-кобальтового твердого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава Т5К10 в воде | 2022 |

|

RU2802692C1 |

| Способ получения вольфрамо-титано-кобальтового твердого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава Т5К10 в керосине | 2022 |

|

RU2802693C1 |

| Шихта для производства вольфрамотитановых твердых сплавов | 2015 |

|

RU2612886C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНОГО ТВЕРДОГО СПЛАВА | 2014 |

|

RU2569288C1 |

Изобретение относится к порошковой металлургии, а именно к получению нанодисперсных вольфрамсодержащих порошков, используемых при изготовлении твердых сплавов на основе вольфрама. В герметичный реактор, имеющий угол наклона к оси вращения от 0 до 90°, загружают изделия и/или отходы из твердых сплавов. Заливают в реактор диспергирующую жидкость, имеющую рН 1-4 и включающую водный раствор Fe2(SO4)3 с концентрацией 5-30 г/л, серную кислоту и микрооргорганизмы Thiobacillus ferrooxidans с обеспечением соотношения твердой и жидкой фаз Т:Ж, составляющего 1:(1-7). Осуществляют непрерывное вращение реактора со скоростью 2-60 оборотов в минуту при температуре 16-35°С в течение 480-600 ч до образования пульпы, которую затем отстаивают. После отстаивания раствор сливают, а полученный осадок промывают, сушат и просеивают. Обеспечивается получение нанодисперсных порошков, содержащих вольфрам или карбид вольфрама, с высокой технологичностью и производительностью. 2 з.п., ф-лы, 9 ил., 5 пр.

1. Способ получения вольфрамсодержащих нанодисперсных порошков, включающий вращение герметичного реактора в процессе синтеза нанодисперсного порошка, отличающийся тем, что в герметичный реактор, имеющий угол наклона к оси вращения от 0 до 90 градусов, загружают изделия и/или отходы из твердых сплавов, заливают диспергирующую жидкость, имеющую рН 1-4 и включающую водный раствор Fe2(SO4)3 с концентрацией 5-30 г/л, серную кислоту и микрооргорганизмы Thiobacillus ferrooxidans, при этом соотношение твердой и жидкой фазы Т:Ж составляет 1:(1-7), осуществляют непрерывное вращение реактора со скоростью 2-60 оборотов в минуту при температуре 16-35°С в течение 480-600 ч, затем пульпу отстаивают, раствор сливают, полученный осадок промывают, сушат и просеивают.

2. Способ по п. 1, отличающийся тем, что вращающийся герметичный реактор выполнен в виде барабана круглого или многогранного сечения, или в виде бикуба, или биконуса, или V-образным.

3. Способ по п. 1, отличающийся тем, что в качестве твердых сплавов используют такие сплавы как ТТК, ВНЖ, ТК, ВК.

| EP 3138932 B1, 14.11.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ВОЛЬФРАМА | 2009 |

|

RU2414992C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ВОЛЬФРАМА | 2016 |

|

RU2669676C2 |

| CN 102766660 A, 07.11.2012 | |||

| CN 1608983 A, 27.04.2005 | |||

| DEBARAJ MISHRA et al, "Microbial leaching of metals from solid industrial wastes", Journal of Microbiology, 2014, vol.52, N1, с.1-7. | |||

Авторы

Даты

2022-01-11—Публикация

2021-01-29—Подача