Изобретение относится к области порошковой металлургии, а именно к получению твердых сплавов.

Известен способ получения твердых сплавов, согласно которому спекание прессованных заготовок осуществляют в восстановительной атмосфере или в вакууме [Третьяков В.И. Основы металловедения и технологии производства спеченных твердых сплавов. М. Металлургия, 1976, с. 382]. При применении восстановительной атмосферы спекание проводят в горизонтальных печах трубчатого или муфельного типа, нагревательный элемент которых расположен с внешней стороны. В некоторых случаях нагревателем является графитовая труба, служащая одновременно и рабочим пространством печи. При применении вакуума спекание проводят либо в вертикальных печах периодического действия, либо в горизонтальных непрерывного действия.

Недостаток данного способа - наличие градиента температур как по длине, так и по сечению трубы или муфеля, что снижает качество спеченных твердосплавных изделий.

Наиболее близким к предлагаемому способу является способ получения твердых сплавов [Патент РФ №2048266 Способ получения твердых сплавов], включающий прессование шихты, спекание в псевдоожиженном слое предварительно спеченного оксида алюминия в восстановительной атмосфере, отличающийся тем, что спекание проводят, осуществляя нагрев со скоростью 35…40 град./мин до 800…850°C с последующей выдержкой в течение 30…40 мин, а затем со скоростью 50…55 град./мин до 1350…1400°С и последующей выдержкой в течение 50…60 мин.

Недостатком известного способа является многооперационность процесса получения твердого сплава, а также высокие затраты энергии на получение расплавов, а также относительно низкое качество твердого сплава вследствие относительно высокой конечной пористости и невысокие в связи с этим физико-механические свойства сплава.

В основу изобретения положена задача получения вольфрамо-титано-кобальтового твердого сплава с улучшенными физико-механическими свойствами и низкой себестоимостью.

Поставленная задача решается тем, что упомянутые твердый сплав получаются в результате искрового плазменного спекания твердосплавных порошков, получаемых электроэрозионным диспергированием отходов сплава Т5К10 в воде дистиллированной.

Процесс электроэрозионного диспергирования (ЭЭД) представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами.

Регулируя электрические параметры установки для электроэрозионного диспергирования (ЭЭД), можно получать за определенные промежутки времени нужное количество порошка заданных размеров и качества. Получаемые электроэрозионным способом порошковые материалы имеют в основном сферическую форму частиц.

Получение спеченных изделий искровым плазменным спеканием в условиях быстрого нагрева и малой продолжительности рабочего цикла способствует повышению физико-механических свойств по сравнению с промышленными сплавами, из которых были получены исходные частицы порошка, за счет подавления роста зерна и получения равновесного состояния с субмикронным и наномасштабным зерном. Использование метода искрового плазменного спекания для получения твердосплавных изделий из порошка, полученного электроэрозионным диспергированием сплава Т5К10, позволит обеспечить высокую работоспособность изделий за счет однородности поверхности, благоприятной структуры и низкой пористости изделия.

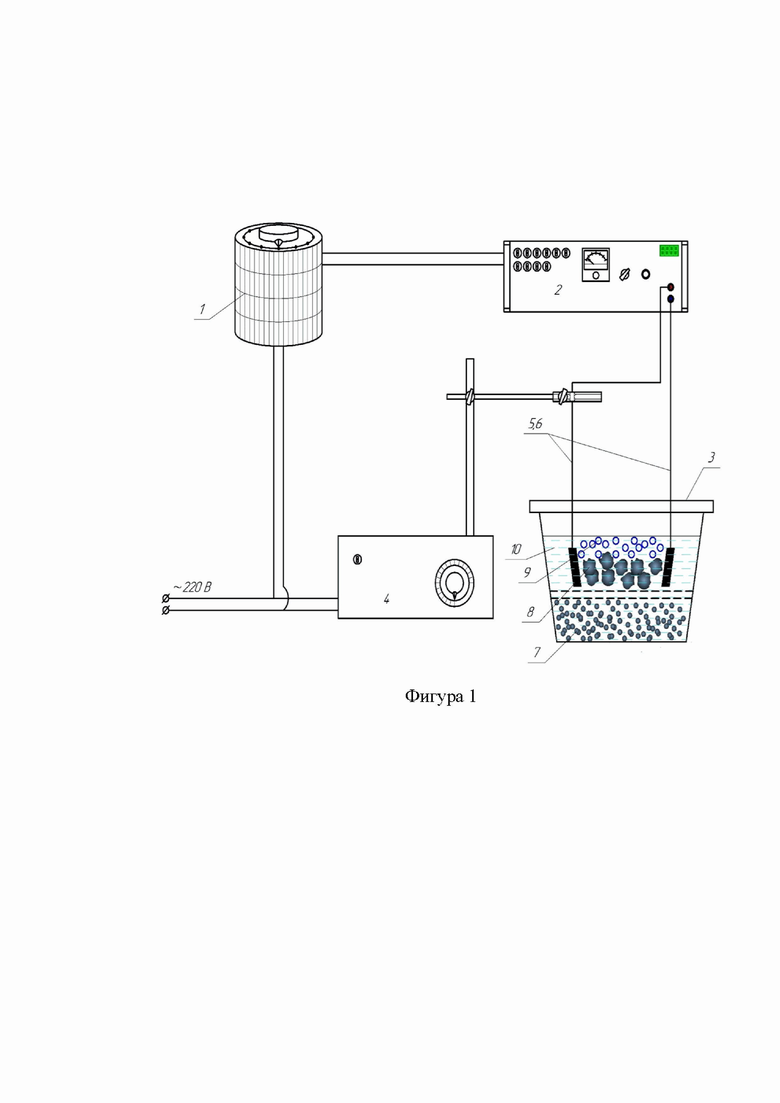

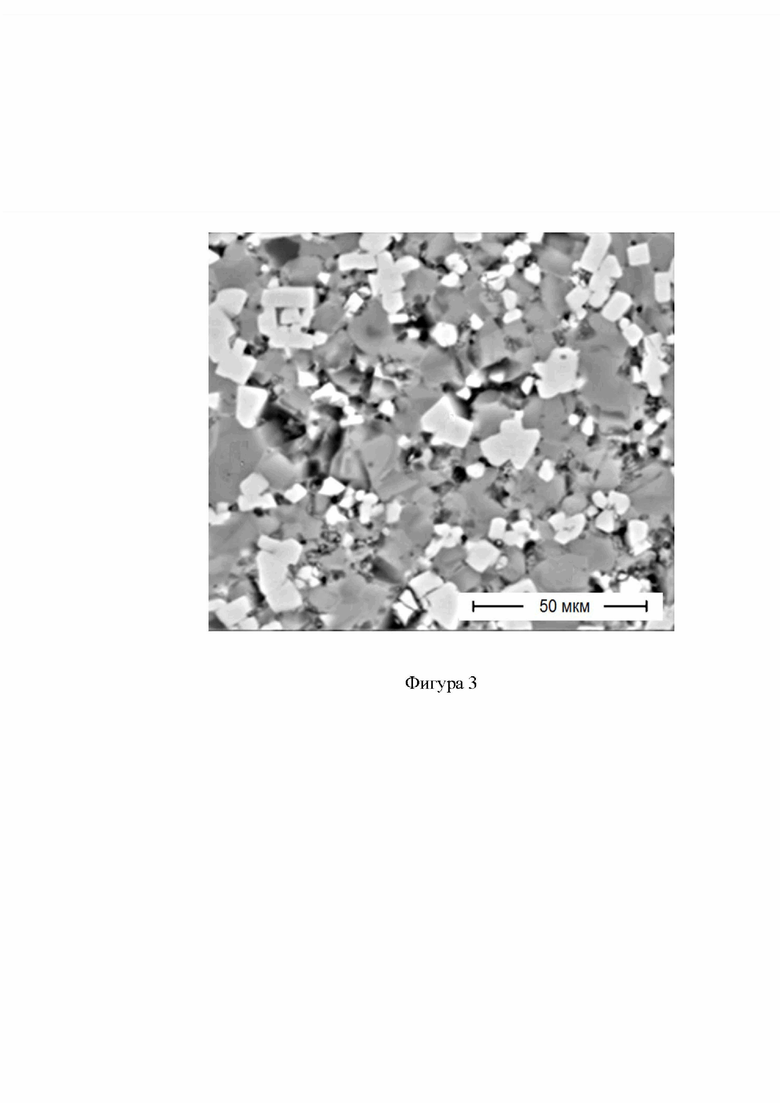

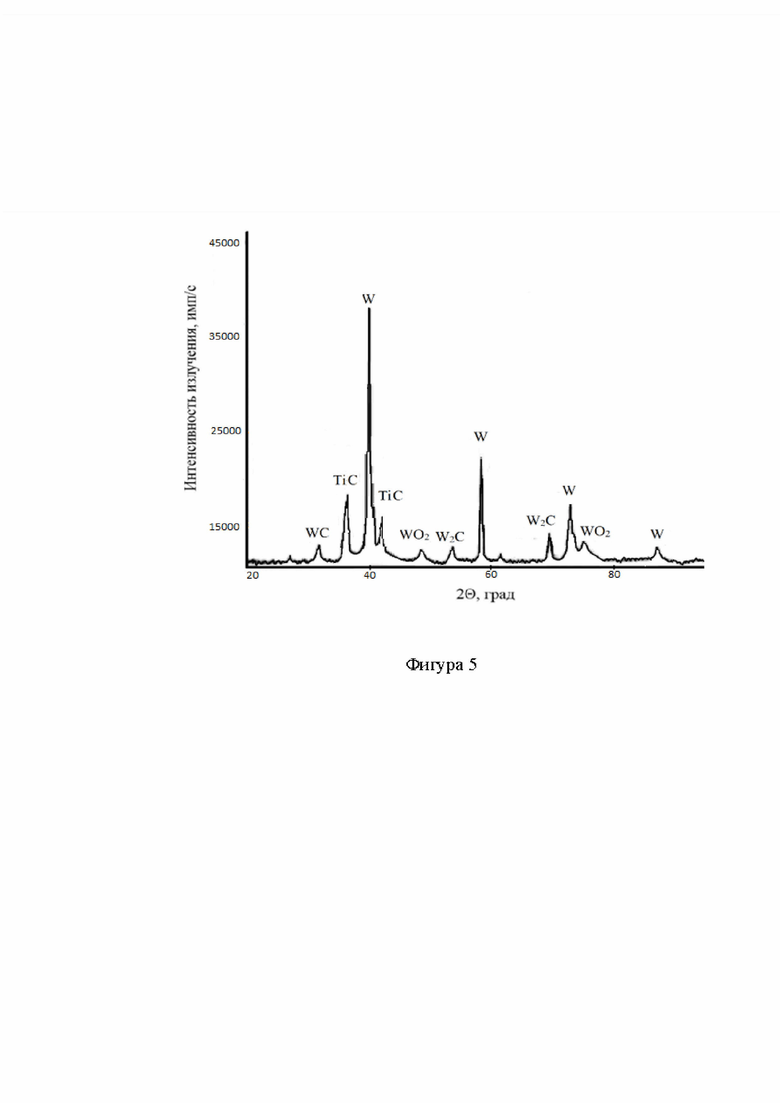

На фиг. 1 представлена схема процесса ЭЭД, на фиг. 2 показаны методика и режимы искрового плазменного спекания, на фиг. 3 - микроструктура спеченного изделия, на фиг. 4 - спектрограмма элементного состава спеченного изделия, на фиг. 5 - дифрактограмма спеченного образца, на фиг. 6 - сводная таблица свойств спеченного твердосплавного изделия в сравнении с промышленным твердым сплавом.

Твердосплавный вольфрамо-титано-кобальтовый порошок получали в следующей последовательности.

На первом этапе производили сортировку твердосплавных отходов, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой - водой дистиллированной, отходы загружали в реактор.

На втором этапе - этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фиг. 1. В начале осуществлялась сборка электродов 5 и 6 из диспергируемых отходов твердого сплава 8. Далее в реактор 3 загружались гранулы диспергируемого сплава Т5К10 8 и заливалась рабочая жидкость - вода 10. На пульте управления генератора импульсов 2 устанавливались требуемые для электродиспергирования металлоотходов параметры: емкость разрядных конденсаторов и частота следования импульсов. Затем при помощи регулятора напряжения 1 устанавливалось такое напряжение, при котором происходил электрический пробой рабочей жидкости 10, находящийся в межэлектродном пространстве. При образовании канала разряда куски твердого сплава в точке разряда плавились и испарялись. Рабочая жидкость 10 в канале электрического разряда также кипела и испарялась, образуя газовый пузырь 9. Капли расплавленного и испаряющегося твердого сплава попадали в жидкую рабочую среду с образованием сферических и эллиптических частиц 7, а также агломератов. Встряхиватель 4 перемещал один из электродов и обеспечивал непрерывное протекание процесса электродиспергирования.

На третьем этапе проводится выгрузка рабочей жидкости с твердосплавным вольфрамо-титано-кобальтовым порошком из реактора.

На четвертом этапе происходит выпаривание раствора, его сушка, взвешивание, фасовка, упаковка. Затем полученный порошок подвергали искровому плазменному спеканию в системе SPS 25-10 «Thermal Technology» (США).

При этом достигается следующий технический результат: спеченный вольфрамо-титано-кобальтовый твердый сплав с улучшенными физико-механическими свойствами без существенного увеличения затрат на их изготовление.

Пример 1

Для получения вольфрамо-титано-кобальтового порошка использовали отходы твердого сплава марки Т5К10, которые измельчали методом электроэрозионного диспергирования в воде дистиллированной на установке (Пат. 2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. - № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При диспергировании отходов Т5К10 использовали следующие параметры установки: ёмкость конденсаторов 60,0…62,5, напряжение на электродах 200…210 В и частота следования импульсов 220…240 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение отходов твердого сплава с образованием частиц вольфрамо-титано-кобальтового порошка.

Спекание вольфрамо-титано-кобальтового порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т = 1000°С, давлении Р = 30 МПа и времени выдержки t = 5 мин.

При данных режимах твердосплавный порошок не спекся.

Пример 2

Для получения вольфрамо-титано-кобальтового порошка использовали отходы твердого сплава марки Т5К10, которые измельчали методом электроэрозионного диспергирования в воде дистиллированной на установке (Пат. 2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. - № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При диспергировании отходов Т5К10 использовали следующие параметры установки: ёмкость конденсаторов 60,0…62,5, напряжение на электродах 200…210 В и частота следования импульсов 220…240 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение отходов твердого сплава с образованием частиц вольфрамо-титано-кобальтового порошка.

Спекание вольфрамо-титано-кобальтового порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т = 1200°С, давлении Р = 40 МПа и времени выдержки t = 10 мин.

Полученное спеченное твердосплавное изделие исследовали различными методами.

Микроструктуру сплавов исследовали на электронно-ионном сканирующем (растровом) микроскопе с полевой эмиссией электронов «QUANTA 600 FEG» (Нидерланды). Анализ микроструктуры сплава, показал, что он имеет мелкозернистое строение, без включений, равномерное распределение фаз и отсутствие значительных пор, трещин и несплошностей.

Рентгеноспектральный микроанализ сплавов проводили на энергодисперсионном анализаторе рентгеновского излучения фирмы «EDAX» (Нидерланды), встроенном в растровый электронный микроскоп «QUANTA 200 3D» (Нидерланды). На основе анализа спектрограмм элементного состава установлено, что на поверхности сплава содержится кислород, а все остальные элементы W, Ti и Со распределены относительно равномерно.

Фазовый анализ твердого сплава выполняли на рентгеновском дифрактометре «Rigaku Ultima IV» (Япония). Анализ дифрактограмм фазового состава исследуемых сплавов показал наличие в них карбидных фаз: TiC, WC, W2C, оксидной фазы WO2 и фазы чистого металла W.

Пористость и размер зерна в вольфрамо-титано-кобальтовых твердых сплавах исследовали на оптическом инвертированном микроскопе «OLYMPUS GX51» (Япония), оснащенного системой автоматизированного анализа изображений «SIMAGIS Photolab». Экспериментально установлено, что новые вольфрамо-титано-кобальтовые сплавы, полученные искровым плазменным спеканием твердосплавного порошка, имеют размер зерна порядка 0,54 мкм. Мелкодисперсность твердого сплава объясняется высокой дисперсностью исходной электроэрозионной шихты и эффекта «подавления роста зерна» при искровом плазменном спекании за счет короткого времени рабочего цикла, высокого давления и равномерного распределения тепла по образцу при воздействии на него импульсного электрического тока и так называемого «эффекта плазмы искрового разряда».

Микротвердость сплава определяли с помощью прибора «Instron 402 MVD» (Великобритания). Экспериментально установлено, что новые вольфрамо-титано-кобальтовые сплавы, полученные искровым плазменным спеканием электроэрозионной шихты, имеют микротвердость порядка 4316 МПа. Отмечено, что полученные сплавы обладают более высокой микротвердостью по сравнению с аналогичными промышленными сплавами. Данный эффект достигается при искровом плазменном спекании диспергированных электроэрозией частиц практически беспористой структурой и наличием высокотвердых фазовых составляющих. Экспериментально установлено, что наличие карбидов в твердосплавном порошке, полученном в воде, способствует повышению микротвердости сплавов.

Твердость сплавов определяли с помощью прибора «Instron 600 MRD» (Великобритания). Экспериментально установлено, что новые вольфрамо-титано-кобальтовые сплавы, полученные искровым плазменным спеканием вольфрамо-титано-кобальтовых порошков, имеют твердость порядка HRA 94. Установлено, что новые вольфрамо-титано-кобальтовые сплавы имеют более высокую твердость по сравнению с аналогичными промышленными. Данный эффект достигается при искровом плазменном спекании порошков с мелким размером зерна, высокой микротвердостью, практически беспористой и бездефектной структурой и фазовым составом. Экспериментально установлено, что наличие карбидов в порошке, полученном в воде, способствует повышению твердости вольфрамо-титано-кобальтовых твердых сплавов.

Предел прочности при сжатии и при изгибе образцов сплавов определяли помощью прибора «Instron 300 LX-B1-C3-J1C» (Великобритания). Экспериментально установлено, что новые вольфрамо-титано-кобальтовые сплавы, полученные искровым плазменным спеканием вольфрамо-титано-кобальтовых порошков, имеют предел прочности при изгибе порядка 2893 МПа. Экспериментально установлено, что новые вольфрамо-титано-кобальтов твердые сплавы, полученные искровым плазменным спеканием твердосплавного порошка, обладают более высоким пределом прочности по сравнению с промышленными металлами и сплавами. Повышению прочности новых сплавов способствует высокая дисперсность и сферическая форма частиц, а также относительно мелкий размер зерна и беспористая бездефектная структура.

Пример 3

Для получения вольфрамо-титано-кобальтового порошка использовали отходы твердого сплава марки Т5К10, которые измельчали методом электроэрозионного диспергирования в воде дистиллированной на установке (Пат. 2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. - № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13). При диспергировании отходов Т5К10 использовали следующие параметры установки: ёмкость конденсаторов 60,0…62,5, напряжение на электродах 200…210 В и частота следования импульсов 220…240 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение отходов твердого сплава с образованием частиц вольфрамо-титано-кобальтового порошка.

Спекание вольфрамо-титано-кобальтового порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т = 1300°С, давлении Р = 50 МПа и времени выдержки t = 20 мин.

При данных режимах имелись раковины и поры на поверхности твердосплавной заготовки.

Изобретение относится к области порошковой металлургии, а именно к получению твердых сплавов. Способ получения вольфрамо-титано-кобальтового твердого сплава включает получение сплава в результате искрового плазменного спекания порошков, полученных электроэрозионным диспергированием отходов сплава Т5К10 в воде, при температуре Т=1200°С, давлении Р=40 МПа и времени выдержки t=10 мин. Обеспечивается повышение физико-механических свойств сплава. 6 ил., 3 пр.

Способ получения вольфрамо-титано-кобальтового твердого сплава, отличающийся тем, что упомянутый сплав получают в результате искрового плазменного спекания порошков, полученных электроэрозионным диспергированием отходов сплава Т5К10 в воде, при температуре Т=1200°С, давлении Р=40 МПа и времени выдержки t=10 мин.

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ СПЛАВОВ | 1993 |

|

RU2048266C1 |

| Способ получения спеченного изделия из порошка кобальтохромового сплава | 2018 |

|

RU2680536C1 |

| Способ получения спеченных изделий из электроэрозионного порошка из отходов стали Х13 | 2021 |

|

RU2773960C1 |

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

| US 11104980 B2, 31.08.2021 | |||

| KR 1020200112768 A, 05.10.2020. | |||

Авторы

Даты

2023-08-30—Публикация

2022-10-26—Подача